Область техники

Данное изобретение относится к области металлургических установок, конкретно - металлургических сосудов для жидкого металла и жидкого шлака.

С одной стороны, данное изобретение касается способа контроля процесса разливки жидкого металла и/или шлака из первого отверстия первого металлургического сосуда во второй металлургический сосуд.

С другой стороны, данное изобретение касается металлургической установки для выпуска жидкого металла из первого металлургического сосуда во второй металлургический сосуд, который транспортируется с помощью транспортировочного устройства, содержащего систему оптических датчиков.

Уровень техники

При производстве жидкого металла, например, на сталелитейном заводе, обычно используются металлургические сосуды, которые обеспечивают транспортировку жидкого металла между отдельными частями установки. С этой целью на сталелитейном заводе используют множество металлургических сосудов для транспортировки. Эти металлургические сосуды с помощью крана и/или рельсовых транспортных средств перемещаются с одного места на место назначения. Рельсовые транспортные средства необходимы для того, чтобы транспортировать металлургические сосуды в области под агрегатами - такими как конвертер, ковшовая печь, Руршталь-Гереус-установка и другими -, в которые невозможно добраться с использованием цехового крана. Эти сосуды подвергаются постоянному износу, особенно в зоне, где стальная плавка выливается из одного металлургического сосуда в другой. При этом проблема состоит в том, что выливаемая струя в сфокусированной форме из отверстия для выливания расплава первого металлургического сосуда попадает на дно второго металлургического сосуда. Такое попадание представляет собой высокую нагрузку и концентрируется на малой площади. Выливаемая струя оказывает очень высокое абразивное действие на футеровку металлургических сосудов, а высокая температура жидкого металла дополнительно усиливает это действие. Когда выливаемая струя - при каждом процессе разливки - у соответствующего ковша попадает в одну и ту же область на дне, может возникнуть локальный перегрев ковша. В худшем случае это приводит прорыву ковша и, тем самым, к повреждениям установки. Это может также поставить под угрозу персонал, находящийся в зоне таких установок. Если первый металлургический сосуд имеет два отверстия, как например, конвертер с кислородным копьем (Blast Oxygen Furnace - BOF), то может возникнуть еще одна проблема. Такие металлургические сосуды подвержены сильному загрязнению. Загрязнение возникает большей частью в зоне отверстия металлургического сосуда за счет налипающего шлака с металлическими включениями. Особенно критическими являются припекшиеся слои осадка в зоне выпускного отверстия, так как они могут привести к снижению истечения жидкого металла при выпуске. Если это выпускное отверстие имеет сниженное истечение, то струя еще более сконцентрирована при попадании на дно соответствующего ковша. Далее, вследствие меньшего выпуска через выпускное отверстие возникает опасность того, что через второе отверстие происходит нежелательный выпуск - например, через горловину BOF-конвертера. Выпуск через горловину конвертера может также иметь место, если этот конвертер быстро опрокидывается, чтобы предотвратить выпуск шлака через выпускное отверстие во второй металлургический сосуд - например, в ковш. Проблема выпуска через второе отверстие - через горловину конвертера - состоит в том, что хотя масса шлака может рассчитываться по модели, однако, объем сильно варьируется из-за воздушных включений. Далее, геометрическая форма металлургического сосуда тоже изменяется с течением времени, что вызвано припекшимися слоями осадка и износом футеровки. Это ведет к тому, что изменяется желаемый характер выпуска жидкого металла - задаваемый углом опрокидывания и скоростью опрокидывания. Всегда следует избегать такого нежелательного выпуска, так как это приводит к повреждению компонентов установок, а также к рискам для лиц, находящихся в зоне установок. Поэтому при выпуске жидкого металла следует проверять при визуальном осмотре состояние футеровки ковшей, а с другой стороны, при выпуске из металлургического сосуда всегда следует гарантировать, что никакого выпуска через второе отверстие не происходит. Для этого часто используются дополнительные сотрудники, которые сообщают соответствующую информацию обслуживающему персоналу.

В публикации WO2008031469A1 описаны способ выпуска расплава из опрокидываемого сосуда в приемный сосуд, а также установка для автоматического осуществления этого способа.

В патенте US6197086B1 описаны система и способ для распознавания жидкого шлака в струе выпускаемого металла из сталеплавильного конвертера в ковш, причем используется инфракрасная система распознавания.

Раскрытие существа изобретения

Задача данного изобретения состоит в том, чтобы обеспечить безопасный выпуск жидкого металла из металлургического сосуда в другой металлургический сосуд, без риска для людей или частей установки в зоне процесса разливки.

Эта задача решается за счет того, что второй металлургический сосуд при подъезде к первому металлургическому сосуду идентифицируется блоком обработки данных. Этот блок обработки данных запрашивает из запоминающего устройства информацию о возможной позиции разливки. В дальнейшем указанный блок обработки данных на основании этой информации определяет позицию разливки идентифицируемого второго металлургического сосуда. Второй металлургический сосуд размещается на этой позиции разливки, и эта позиция разливки в запоминающем устройстве помечается как достигнутая. Если металлургический сосуд имеет второе отверстие, то его можно контролировать с помощью системы оптических датчиков, с принимаемой длиной волны от 300 нм до 1500 нм, предпочтительно от 380 нм до 780 нм. С помощью блока обработки данных при распознавании жидкого шлака и/или стали в заранее заданной области этого второго отверстия выдается сигнал тревоги и/или передается сигнал на управляющую и регулирующую систему. Указанная система датчиков сконструирована так, что она работает в видимом свете и/или вблизи инфракрасного диапазона. Предпочтительно используется система камер для длины волны света от 300 нм до 1500 нм, предпочтительно от 380 нм до 780 нм. Эта система датчиков представляет собой, например, камеру. Известные системы для идентификации жидкого шлака или жидкого металла работают, например, с инфракрасными системами с длиной волны >1 мкм или с радиолокационными датчиками.

Идентификация второго металлургического сосуда может осуществляться, например, с помощью RFID-транспондеров или с помощью систем камер, которые могут распознавать номер на сосуде и делать возможной однозначную идентификацию. Под идентификацией понимается однозначное опознавание по идентификационной метке или идентификационному признаку, благодаря чему может однозначно распознаваться любой второй металлургический сосуд.

Под информацией понимается все, что имеет значение для позиционирования металлургического сосуда. Это, в частности, точные абсолютные позиционные значения или относительные значения по отношению к точке отсчета. Далее, значимой может быть также следующая информация:

- состояние футеровки второго металлургического сосуда,

- точки попадания внутри второго металлургического сосуда, в которых должно максимально предотвращаться попадание струи выпускаемого металла,

- состояние выпускного отверстия.

Второй металлургический сосуд, тем самым, должен быть так расположен на позиции разливки, чтобы нагрузка действовала на футеровку дна максимально равномерно - от новой футеровки до того момента, когда эта футеровка снова обновляется. Это означает, что указанный способ должен гарантировать, что при каждом процессе выпуска будет достигаться максимально другая область футеровки, нежели точка попадания, чтобы износ футеровки вследствие процесса разливки был максимально равномерным. В случае, если во всех возможных точках попадания уже по одному разу произошло попадание, то либо все метки могут быть погашены, либо соответственно повышается счетчик для позиций разливки. Такая позиция разливки маркируется в запоминающем устройстве как достигнутая, что в связи с этим означает, что счетчик в запоминающем устройстве - с каждым достижением соответствующей позиции разливки - повышается. Однако, это может означать также, что, если все доступные позиции разливки были уже по одному разу достигнуты, то все метки снова гасятся, и в запоминающем устройстве снова осуществляется маркирование. Возможно, что, например, при втором или третьем прохождении больше нет в распоряжении определенных позиций разливки.

Если первый металлургический сосуд имеет второе отверстие, то при каждом процессе разливки возникает возможность того, что через это отверстие будет выходить жидкий шлак и/или жидкий металл. Тем самым, указанное отверстие может постоянно контролироваться с помощью системы оптических датчиков. В зоне этого второго отверстия внутри указанного металлургического сосуда задается область, в которой при попадании жидкого шлака и/или жидкого металла выдается сигнал, который запускает предупреждение и/или сигнал тревоги. Этот сигнал может также передаваться непосредственно на управляющую и регулирующую систему. Предварительно заданная область определяется, например, посредством определенного расстояния, формы и размеров относительно края второго отверстия. Предварительно заданная область может разделена также на несколько областей. Одна область лежит ближе к краю и определяет зону действия по сигналу тревоги, в которой необходимы немедленные меры. Может быть также задана область, в которой только выдается предупреждение о том, что скоро будет достигнута критическая область. Эти предварительно заданные области как правило определяются и устанавливаются при запуске такого процесса.

Один предпочтительный вариант выполнения предусматривает, что с помощью системы оптических датчиков воспринимаются изображения, и устройство обработки данных детектирует обнаружение жидкого шлака и/или металла в предварительно заданной области этих изображений на основании оптического потока изображений. Этот оптический поток изображений одной последовательности изображений представляет собой векторное поле скорости, проецируемое на плоскость изображения. Эти векторы скорости вычисляются и указываются для разных точек изображения в предварительно заданной области. Таким образом, по движению характерных узоров в последовательностях изображений можно установить движение, например, жидкого шлака. Если жидкий шлак и/или жидкий металл - который на изображении воспринимается как очень светлый - движутся, то это может быть установлено на последовательности изображений. При движении шлака указанный характерный узор сохраняет геометрическую форму во время движения, благодаря чему на последовательности изображений распознается указанное движение этого характерного узора. Также может определяться скорость. Как только может быть детектировано движение внутри предварительно заданной области, выдается сигнал тревоги или предупреждение, и/или направляется сигнал на управляющую и регулирующую систему.

Следующий предпочтительный вариант выполнения предусматривает, что с помощью системы оптических датчиков воспринимаются изображения, и указанное устройство обработки данных по изменению свойств пикселей в предварительно заданной области этих изображений определяет обнаружение жидкого шлака. Такие свойства представляют собой, например, оценку распределения уровней серого черно-белых изображений, т.е. распределение частоты пикселей, которые переходят от черного к белому. Еще одна возможность - это оценка спектрального распределения цветного изображения. Оценка в отношении образца цвета, т.е. оценка в отношении цвета и/или уровня серого отдельных или нескольких соседних пикселей позволяет распознавать острые кромки в зоне второго отверстия. Эти острые кромки распознаются через непосредственное соседство очень светлых и очень темных пикселей.

Один целесообразный вариант выполнения предусматривает, что струя выпускаемого металла, который выходит из первого металлургического сосуда, определяется блоком обработки данных, и при отклонении от заданного положения происходит корректировка позиции разливки. Из-за припекшихся слоев осадка и/или износа первого отверстия струя выпускаемого металла может изменяться. Это ведет к тому, что указанная позиция разливки - т.е. та позиция, где струя выпускаемого металла попадает на дно второго металлургического сосуда - изменяется. Если такое изменение струи выпускаемого металла распознается блоком обработки данных, то происходит корректировка позиции разливки. С помощью этого метода может дополнительно повышаться равномерность износа футеровки дна, и позиции разливки устанавливаются с меньшим растром, так как указанная точка попадания струи выпускаемого металла в металлургическом сосуде определяется еще более точно.

Один предпочтительный вариант выполнения предусматривает, что информация о позиции разливки отражает конкретную позицию разливки, область возможной позиции разливки, критическую позицию разливки, которую следует избегать, весовой коэффициент для этой позиции разливки и/или данные о состоянии футеровки второго металлургического сосуда. Конкретная позиция разливки задается с помощью фиксированной исходной точки. Но может предварительно задаваться также область возможных позиций разливки.

Это предоставляет блоку обработки данных определенную свободу при позиционировании. Полезной информацией для определения позиции разливки являются сведения об областях, которые следует избегать в качестве позиции разливки, поскольку эти области металлургического сосуда содержат, например, донную фурму, или там имеется высокий износ. Весовой коэффициент позиции разливки дает, например, информацию о том, имеет ли дно в этой области явления износа или содержит донные фурмы, вследствие чего эти области следует максимально избегать. Эта информация о состоянии футеровки может содержать, например, данные о том, как часто использовался этот ковш, или результаты измерений футеровки. Благодаря этой информации о состоянии футеровки может, например, всегда достигаться та позиция разливки, которая имеет наименьший износ.

Следующий предпочтительный вариант выполнения предусматривает, что предварительно заданная область корректируется по углу опрокидывания. Предварительно заданная область, в которой обнаружение шлака является критичным, изменяется во время процесса разливки. Это зависит в том числе от угла опрокидывания первого металлургического сосуда. Корректировка этой предварительно заданной области в отношении размера, формы и/или позиции происходит на основании разных параметров процесса.

Один особенно предпочтительный вариант выполнения предусматривает, что изменение пикселей оценивается на основании черно-белого изображения за счет того, что создается гистограмма градаций серого. Эта гистограмма градаций серого распределяется на несколько областей, предпочтительно на четыре области, и область с наиболее высоким уровнем серого сравнивается с одним или несколькими предельными значениями. С помощью гистограммы градаций серого создается частотное распределение всех уровней серого. Наносится частота пикселей от черного до белого, причем черному присваивается более низкое значение, а белому более высокое. На следующем этапе эта гистограмма делится на разные области. Однако, возможно также, что эти области перекрываются с соседними областями. Для оценки в таком случае привлекается та область, которая имеет наибольший уровень серого - т.е. светлые пиксели. Если в этой области нет никакого шлака, то имеет место очень низкое число пикселей. За счет привлечения высокого уровня серого в качестве оценочного критерия без учета темных областей результат не может искажаться из-за затемненных областей. Такие затемненные области возникают, когда между оптической системой датчиков и металлургическим сосудом находятся подвижные объекты - например, части установки - или люди. Если число пикселей в зоне с высоким уровнем серого превышает определенное предельное значение, то это является указанием на то, что в предварительно заданной области имеется повышенное количество шлака и/или металла, и есть угроза выпуска через второе отверстие. Эти предельные значения в каждом случае зависят от условий освещенности на установке, от используемой системы оптических датчиков и/или иных окружающих условий.

Следующий предпочтительный вариант выполнения предусматривает, что эти предельные значения базируются на числе пикселей черно-белого изображения и/или области, примыкающей к области с наиболее высоким уровнем серого. Этот оценочный критерий дополняется за счет того, что гистограмма градаций серого делится на несколько областей, например, на четыре. Обе указанные области - та, в которой нанесено число пикселей с наиболее высокими уровнями серого, и та, в которой число пикселей с двойным уровнем серого - привлекаются для оценки. Дополнительно в качестве оценочного критерия может еще привлекаться указанное число пикселей черно-белого изображения. Затем эти данные сравниваются с предельными значениями. Например, получается сумма обнаруженных в соответствующих областях пикселей, и отношение обеих областей сравнивается с предельным значением, и/или указанное число пикселей в зоне с наиболее высоким уровнем серого устанавливается по отношению к общему числу пикселей черно-белого изображения и тоже сравнивается с предельным значением.

Эти предельные значения в каждом случае зависят от условий освещенности в установке, от используемой системы оптических датчиков и/или иных окружающих условий.

Указанная задача решается также посредством металлургической установки, которая имеет идентификационное устройство для идентификации второго металлургического сосуда и компьютерную систему, которая выполняет способ согласно пунктам 1-9 формулы изобретения. Это идентификационное устройство может осуществлять идентификацию второго металлургического сосуда, например, с помощью RFID-транспондеров или систем камер, которые могут распознавать номер на сосуде и позволять однозначную идентификацию. Указанное идентификационное устройство обеспечивает однозначную идентификацию с использованием идентификационной метки или идентификационного признака, благодаря чему может однозначно распознаваться любой второй металлургический сосуд.

Краткое описание чертежей

На прилагаемых чертежах показано следующее.

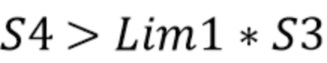

Фиг. 1 схематично металлургическая установка для выпуска жидкого металла,

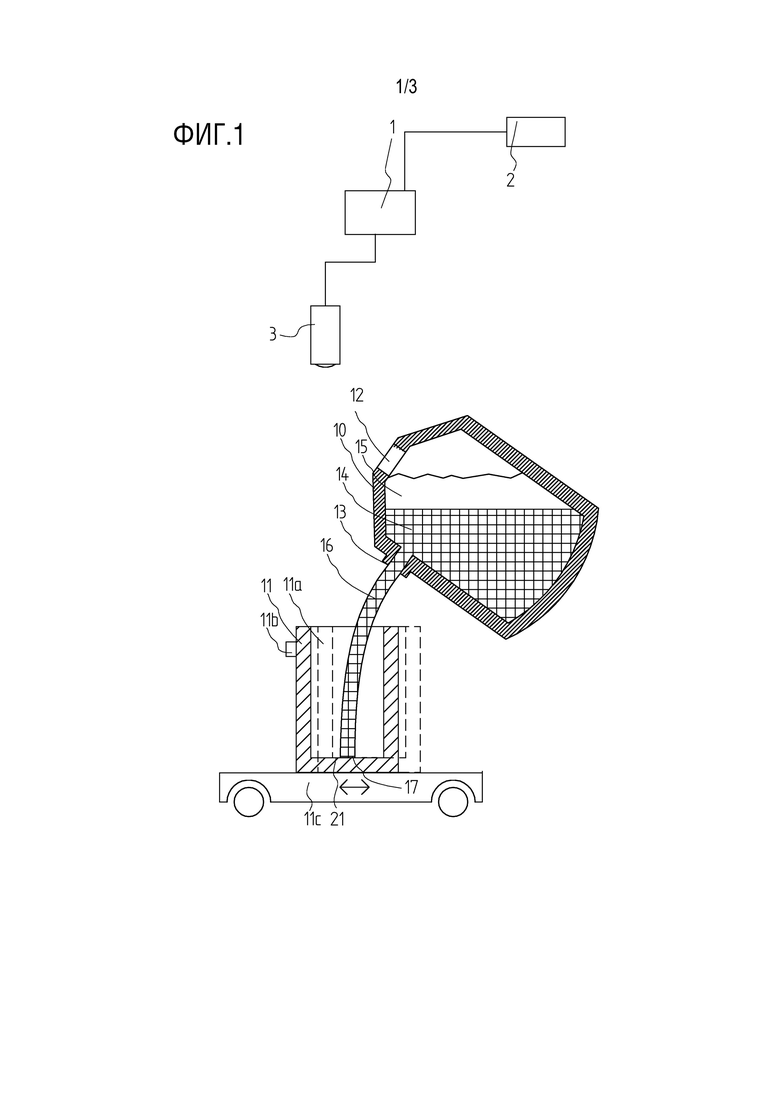

Фиг. 2 следующий вариант металлургической установки для выпуска жидкого металла,

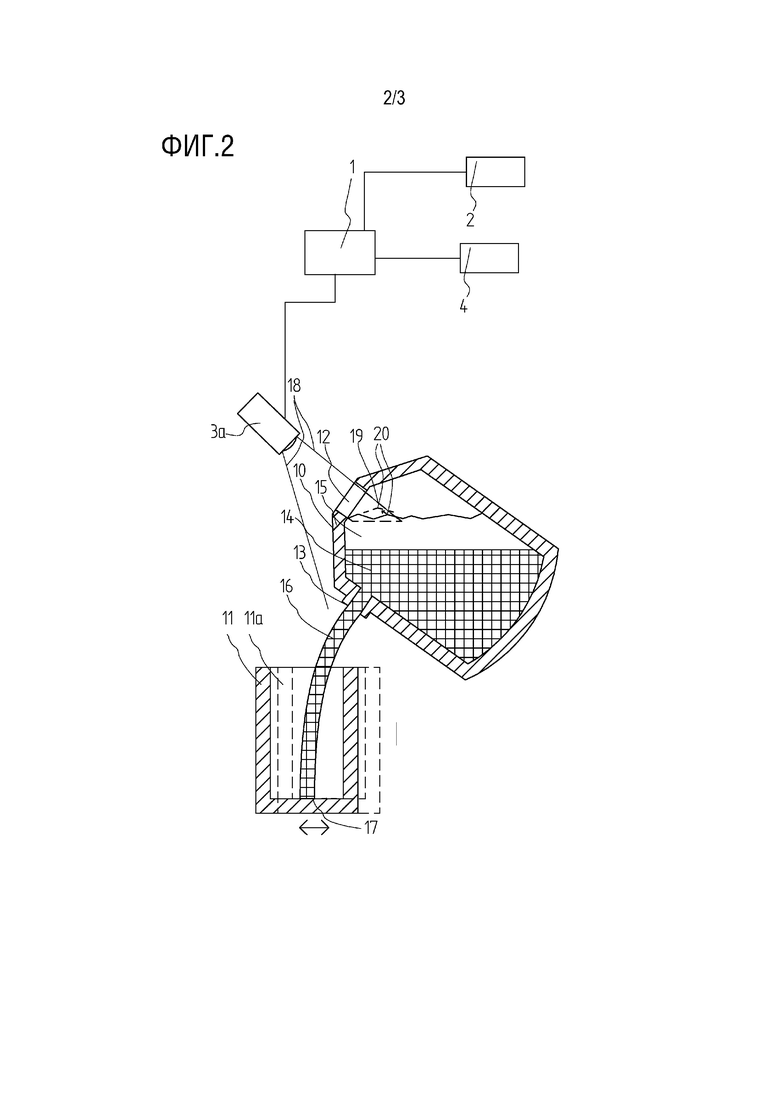

Фиг. 3 вид сверху второго металлургического сосуда,

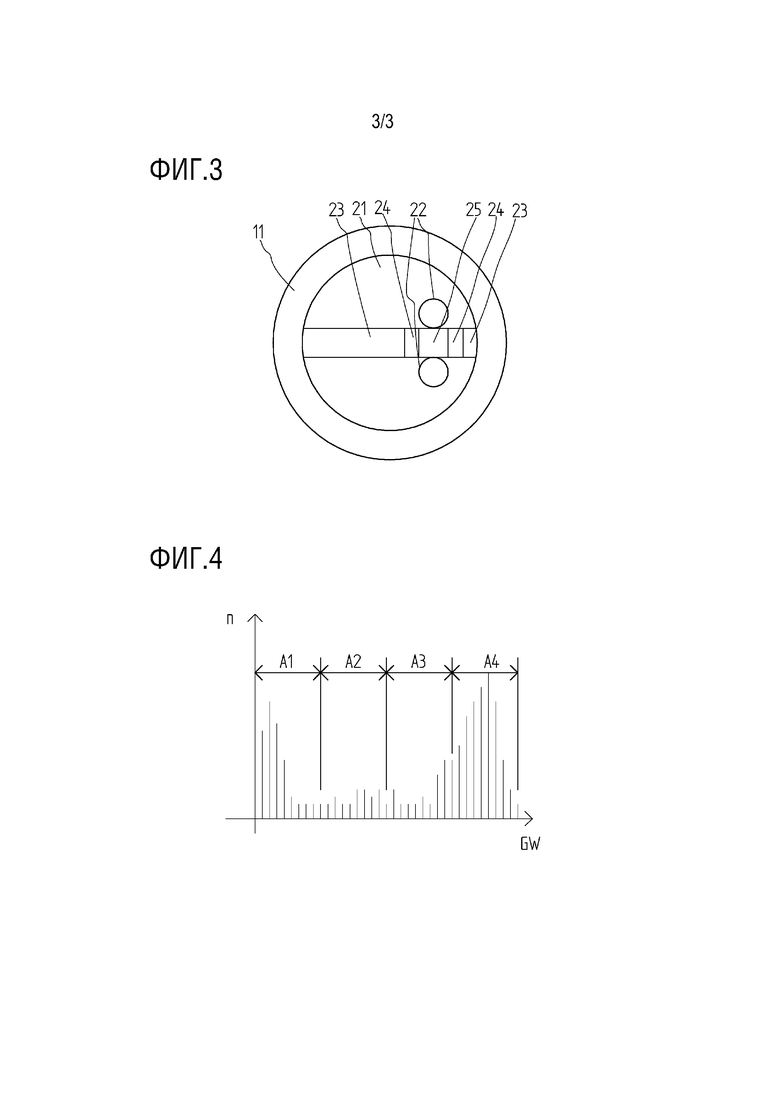

Фиг. 4 метод оценки для контроля второго отверстия.

Описание вариантов выполнения

На Фиг. 1 показан первый металлургический сосуд 10. В этом металлургическом сосуде 10 содержатся жидкий металл 14 и жидкий шлак 15. Через первое отверстие 13 выливается жидкий металл 14. Струя 16 выпускаемого металла выходит из первого отверстия 13 и вливается во второй металлургический сосуд 11, который снабжен футеровкой. Эта струя 16 выпускаемого металла на дне 21 попадает в область 17. Это попадание струи 16 выпускаемого металла вызывает высокий износ футеровки. С помощью блока 1 обработки данных, который соединен с системой 3 оптических датчиков, осуществляется распознавание - т.е. идентификация - соответствующего второго металлургического сосуда 11. Эта идентификация может осуществляться идентификационным устройством 11b, например, с помощью RFID-транспондера, который помещен на второй металлургический сосуд 11. Указанный блок 1 обработки данных распознает этот RFID-транспондер и может однозначно идентифицировать второй металлургический сосуд 11. Если происходит распознавание, соответственно, идентификация, то из запоминающего устройства 2 запрашивается информация относительно возможной позиции разливки. Затем эта позиция разливки на основании указанной информации устанавливается так, что происходит максимально равномерный износ дна 21. При каждом процессе разливки эта позиция разливки устанавливается снова. То есть, например, при первом процессе разливки выбирается одна позиция металлургического сосуда 11, а при следующем процессе разливки это позиция 11a разливки. За счет целенаправленного выбора гарантируется, что при каждом процессе разливки не будет подвергаться сильному воздействию струи 16 выпускаемого металла всегда одна и та же позиция. Указанное позиционирование второго металлургического сосуда 11 может осуществляться с помощью системы лазерных датчиков, датчиков угла поворота, которые расположены на приводных двигателях транспортировочного устройства 11c, например, ковшевой тележки, или же с помощью системы камер. В качестве транспортировочного устройства 11c могут также использоваться и другие транспортные средства или краны.

На Фиг. 2 дополнительно к Фиг. 1 представлен еще и контроль второго отверстия 12. При выпуске жидкого металла 14 шлак 15 плавает на жидком металле 14. Из-за изменения угла опрокидывания первого металлургического сосуда 10 возникает опасность того, что жидкий шлак 15 будет выходить через второе отверстие 12. С помощью системы 3 оптических датчиков контролируется второе отверстие 12. В области 18 обнаружения определяется предварительно заданная область 19, которая привлекается для оценки. Эта оценка может осуществляться, например, с помощью оптического потока 20, в котором отслеживается характерный узор на изображении и по движению этого характерного узора можно распознавать, движется ли шлак в область второго отверстия. Ссылочной позицией 20 отмечено возвышение, которое движется, например, в направлении второго отверстия 12 и показано пунктирной линией. В этом случае сигнал с блока 1 обработки данных может передаваться на управляющий и регулирующий блок 4 и/или выдаваться сигнал тревоги.

На Фиг. 3 показан вид сверху второго металлургического сосуда 11 - так называемого ковша. Второй металлургический сосуд 2 обычно перемещается к позиции разливки с помощью рельсового транспортного средства.

Это означает, что указанная позиция разливки может изменяться только в продольном направлении, т.е. в направлении движения транспортного средства, но не в поперечном направлении. Однако, возможна также и степень свободы в поперечном направлении, чтобы эту позицию разливки можно было смещать в двух направлениях. Металлургический сосуд 11 имеет дно 21, содержащее две донные фурмы 22. Указанная позиция разливки на этом изображении изменяется только в направлении движения. Область между донными фурмами 22 представляет собой критическую область 25, которую скорее следует избегать как точку попадания струи выпускаемого металла или по меньшей мере лишь изредка использовать как область удара. Частично критическая область 24 примыкает к критической области 25 и к некритической области 23. Указанная некритическая область 23 является той областью, которую предпочтительно использовать в качестве области удара. Указанная частично критическая область 24 также может использоваться как область удара, однако частота ее использования должна выбираться меньшей.

На Фиг. 4 представлен еще один метод оценки для контроля второго отверстия 12. В этом случае оценка осуществляется на основании уровня серого GW. Создается гистограмма, на которую наносится частота n пикселей для каждого уровня серого GW. Таким образом, наносится частота пикселей по шкале от черного до белого. Эта гистограмма затем делится на различные области - в данном случае на четыре равновеликие области A1 - A4. Возможно также, что эти области A1 - A4 перекрываются. Жидкий шлак охарактеризован исключительно светлыми пикселями. По этой причине области A1 и A2 не привлекаются для оценки. Эти области A1 и A2 как правило содержат также затемненные области за счет людей или подвижных объектов, которые могут кратковременно находиться в области обнаружения. Поскольку эти области A1 и A2 не используются для оценки, то ошибки из-за затемненных областей могут быть уменьшены.

На следующем этапе частоты в областях A3 и A4 суммируются.

S3=

формула 1

S4=

формула 2

Сумма S4 частот области A4 затем сравнивается с предельным значением, которое умножается на сумму S3. Следующим критерием может служить предельное значение Lim2, которое умножается на общее число пикселей и сравнивается с суммой S4 - см. формулу 4.

формула 3

формула 3

S4 > Lim2 * общее число пикселей

Формула 4

Указанные предельные значения Lim1 и Lim2 выбираются соответственно условиям освещенности в зоне контролируемого металлургического сосуда. Если, например, выполняются формула 3 и формула 4, то выдается предупреждение или сигнал тревоги. Возможно также, что используется несколько систем оптических датчиков, которые воспринимают изображения с различных направлений или позиций. Соответствующие изображения затем рассматриваются в их предварительно заданной области и в каждом случае создается гистограмма уровней серого. Соответствующие гистограммы затем соответственно взвешиваются. Этот вес затем входит в образование общей суммы по формуле 1 и формуле 2. Таким образом несколько изображений могут совместно привлекаться для оценки.

В одном предпочтительном варианте выполнения возможно также, что указанные методы оценки с помощью оптического потока комбинируются с методом оценки по уровню серого. Это целесообразно, например, тогда, когда шлак находится в заранее заданной области в течение длительного промежутка времени, однако, не вытекает. Проверка оптического потока дает представление о том, существует ли риск истечения шлака.

Хотя данное изобретение было подробно проиллюстрировано и описано предпочтительными примерами осуществления, однако, данное изобретение не ограничивается раскрытыми примерами, и специалистом на их основании могут быть выведены другие варианты, не выходящие за объем защиты данного изобретения.

Перечень ссылочных обозначений

1 блок обработки данных

2 запоминающее устройство

3 система датчиков

3a система оптических датчиков

4 управляющая и регулирующая система

10 первый металлургический сосуд

11, 11a второй металлургический сосуд

11b идентификационное устройство

11c транспортировочное устройство

12 второе отверстие

13 первое отверстие

14 жидкий метал

15 жидкий шлак

16 струя выпускаемого металла

17 область попадания

18 область обнаружения

19 предварительно заданная область

20 оптический поток

21 дно

22 устройство для донной продувки

23 некритическая область разливки

24 частично критическая область разливки

25 критическая область разливки

GW уровень серого

n частота

A1-A4 области

Изобретение относится к металлургии, конкретно к металлургическим сосудам для жидкого металла и жидкого шлака. Для второго металлургического сосуда определяют позицию разливки на основании информации из запоминающего устройства. Второй металлургический сосуд размещают на этой позиции разливки и эту позицию разливки маркируют в запоминающем устройстве как достигнутая. Если металлургический сосуд имеет второе отверстие, то его можно контролировать с помощью системы оптических датчиков с принимаемой длиной волны от 300 нм до 1500 нм. С помощью блока обработки данных при распознавании жидкого шлака и/или стали в предварительно заданной области этого второго отверстия выдают сигнал тревоги и/или сигнал передается на управляющую и регулирующую систему. Изобретение обеспечивает безопасный выпуск жидкого металла из металлургического сосуда в другой металлургический сосуд, не подвергая риску людей или части установки в зоне процесса разливки. 7 з.п. ф-лы, 4 ил.

1. Способ контроля процесса разливки жидкого металла и/или шлака из первого отверстия первого металлургического сосуда (10) во второй металлургический сосуд (11), отличающийся тем, что

- второй металлургический сосуд (11) при подъезде к первому металлургическому сосуду (10) идентифицируют блоком (1) обработки данных, при этом второй металлургический сосуд (11) имеет идентификационное устройство (11b) и транспортируется транспортировочным устройством (11с),

- блок (1) обработки данных запрашивает из запоминающего устройства (2) информацию о возможной позиции разливки для идентифицированного второго металлургического сосуда (10), причем информация о позиции разливки является конкретной позицией разливки, областью возможной позиции разливки, критической позицией разливки, которую следует избегать, весовым коэффициентом для этой позиции разливки и/или данными о состоянии футеровки второго металлургического сосуда (11),

- блок (1) обработки данных на основании этой информации определяет позицию разливки,

- идентифицированный второй металлургический сосуд (11) размещают в этой позиции разливки, и

- эту позицию разливки идентифицированного второго металлургического сосуда (10) маркируют в запоминающем устройстве (2) как достигнутую, и/или

- второе отверстие (12) первого металлургического сосуда (10) контролируют системой (3a) оптических датчиков с принимаемой длиной волны от 300 нм до 1500 нм и посредством блока (1) обработки данных при распознавании жидкого шлака (15) и/или жидкой стали (14) в заранее заданной области (19) внутри второго отверстия (12) выдают сигнал тревоги и/или сигнал передают на управляющую и регулирующую систему (4).

2. Способ по п. 1, отличающийся тем, что посредством системы (3a) оптических датчиков воспринимают в предварительно заданной области (19) изображения в виде характерного узора, сохраняющего геометрическую форму во время движения жидкого шлака (15) и/или жидкой стали (14), и посредством устройства (1) обработки данных определяют движение жидкого шлака (15) и/или жидкой стали (14) внутри предварительно заданной области (19) на основании оптического потока этих изображений (20) и выдают сигнал тревоги или предупреждения и/или сигнал передают на управляющую и регулирующую систему (4).

3. Способ по п. 1 или 2, отличающийся тем, что посредством системы (3a) оптических датчиков воспринимают в предварительно заданной области (19) черно-белые изображения и посредством устройства (1) обработки данных по изменению свойств пикселей, которые представляют собой оценку распределения частоты пикселей, которые переходят от черного к белому, внутри предварительно заданной области (19) определяют движение жидкого шлака (15) и/или жидкой стали (14).

4. Способ по любому из пп.1-3, отличающийся тем, что разливку повторяют многократно, причем струю (16) выпускаемого металла, который выходит из первого металлургического сосуда (10), определяют блоком (1) обработки данных, и при отклонении от заданного положения осуществляют корректировку позиции разливки второго металлургического сосуда (11).

5. Способ по п. 1-4, отличающийся тем, что предварительно заданную область (19) корректируют на основании угла опрокидывания первого металлургического сосуда (10).

6. Способ по п. 3, отличающийся тем, что изменение свойств пикселей оценивают на основании черно-белого изображения путем создания гистограммы градаций серого, причем эту гистограмму градаций серого делят на несколько областей, предпочтительно на четыре области, и область с наиболее высоким уровнем серого сравнивают с одним или несколькими предельными значениями.

7. Способ по п. 6, отличающийся тем, что предельные значения базируются на числе пикселей в черно-белом изображении и/или в области, граничащей с областью с наиболее высоким уровнем серого.

8. Способ по п. 1, отличающийся тем, что второе отверстие (12) первого металлургического сосуда (10) контролируют системой (3a) оптических датчиков с принимаемой длиной волны от 380 нм до 780 нм.

| ТИГЕЛЬ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО СЛИТКА КАРБИДА КРЕМНИЯ С НИТРИДОМ АЛЮМИНИЯ И ГЕТЕРОСТРУКТУР НА ИХ ОСНОВЕ | 2010 |

|

RU2425914C1 |

| WO 2008031469 А, 20.03.2008 | |||

| US 6197086 B1, 06.03.2001 | |||

| СПОСОБ ОБНАРУЖЕНИЯ ПОСТУПЛЕНИЯ СТРУИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2106224C1 |

| Крутильная головка для скручивания канатов | 1938 |

|

SU59459A1 |

| Устройство для дозирования расплавленного металла | 1989 |

|

SU1616777A2 |

Авторы

Даты

2024-11-12—Публикация

2020-12-16—Подача