Изобретение относится к области литейного производства, в частности, к многослойным оболочковым формам для изготовления металлических отливок по выплавляемым моделям.

Литейная многослойная оболочковая форма состоит из тонкостенных многочисленных облицовочного, промежуточных и наружного слоев.

На цилиндрических участках внешнего (наружного) и прилегающих к нему слоях оболочки выполнены кольцевые температурные швы (выточки).

Наиболее близкой к заявляемой литейной многослойной оболочковой форме является литейная многослойная оболочковая форма, все слои которой изготовлены только на кварцевом песке и этилсиликате («Литье по выплавляемым моделям» под ред. Я.И. Шкленника и В.А. Озерова, М.: Машиностроение, 1984, с. 178-186).

Недостатком такой известной литейной многослойной оболочковой формы является ее низкая трещиностойкость, особенно в момент заливки жидкого металла и начала охлаждения затвердевающей отливки.

Расчетом авторов установлено, что при изготовлении отливок с цилиндрическими частями (участками) на таких поверхностях оболочковых форм появляются трещины из-за роста растягивающих напряжений в этих областях.

Технический результат, получаемый при осуществлении заявленной литейной многослойной оболочковой формы, заключается в повышении ее трещиностойкости при заливке жидкого металла и начале охлаждения затвердевающей отливки.

Заявляемая литейная многослойная оболочковая форма характеризуется следующими существенными признаками.

Ограничительные признаки: литейная многослойная оболочковая форма состоит из многочисленных тонкостенных слоев, количество которых зависит от их физико-механических характеристик, обеспечивающих прочность получаемой оболочковой формы.

Отличительные признаки: на цилиндрических участках (частях) внешнего (наружного) слоя оболочки выполнены кольцевые температурные швы (выточки), количество и размеры которых определяются расчетным путем.

Причинно-следственная связь между совокупностью признаков заявляемой литейной многослойной оболочковой формы и достигаемый технический результат заключается в следующем.

При заливке жидким металлом на наружных поверхностях оболочковой формы с цилиндрическими участками в них образуются значительные растягивающие напряжения, которые приводят к образованию микро или макротрещин, что может привести к полному разрушению оболочковой формы. Наличие в этих зонах кольцевых температурных швов гарантировано обеспечивает снижение растягивающих напряжений до рабочего уровня.

Пример

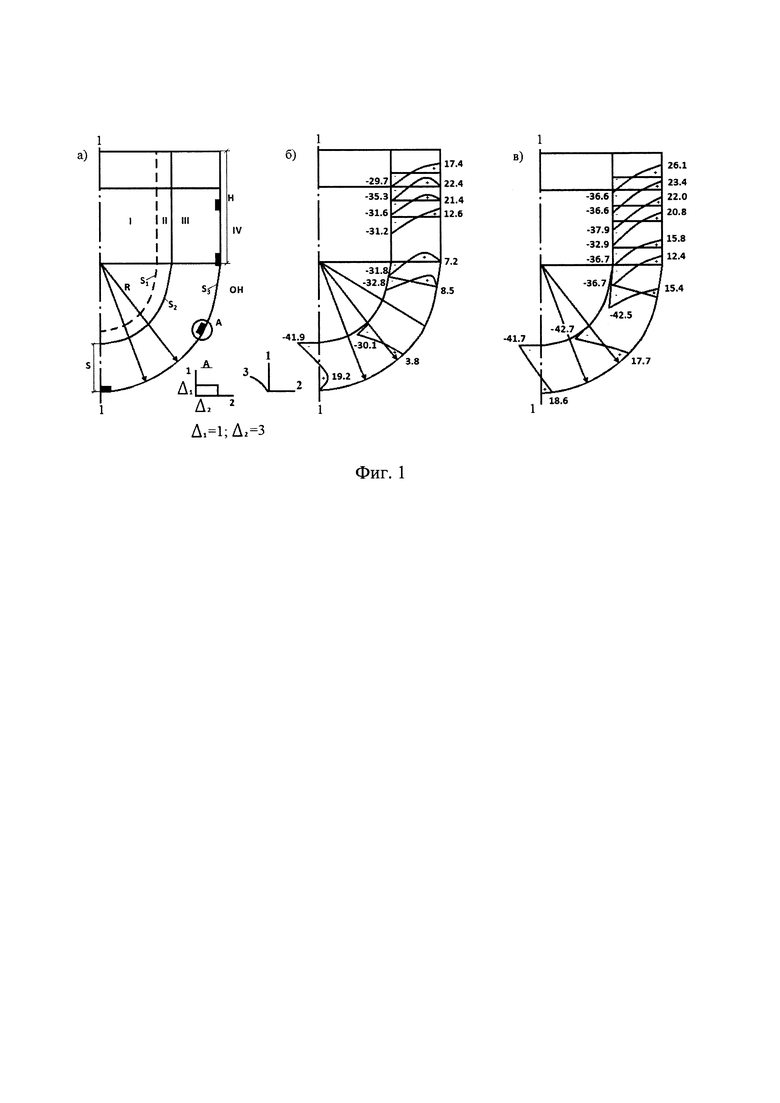

Рассматривается осесимметричное тело вращения (фиг. 1(a), имеющее жидкий металл (I), затвердевающую корочку (II), оболочковую форму (III), опорный наполнитель (IV), круговые выточки на поверхности S3 - цилиндрическая поверхность соприкосновения оболочковой формы (III) с опорным наполнителем (IV)).

Геометрические параметры: S=5 мм, R=20 мм.

Временные интервалы Δτn: 0,01, 0,02, 0,03, 0,04, 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 2, 5, 5, 5, 3, 3, 5, 5, 5, 5 с;

Разбиение области: N1×N2=9×21;

Приняты следующие физические параметры разливаемой стали при температуре θ>1000°С

G=1000 кг/мм2; α=12⋅10-6 град-1; λ=0,0298 Вт/(мм⋅°С);

L=270⋅103 Дж/кг (скрытая теплота плавления); С=444 Дж/(кг⋅°С)

γ=7,80⋅10-6 кг/мм3; θк=1450°С.

Физические свойства керамической формы:

G=2960 кг/мм2; α=0,51⋅10-6 град-1; λ=0,000812 Вт/(мм⋅°С);

С=840 Дж/(кг⋅°С); γ=2,0⋅10-6 кг/мм3.

Здесь G - модуль сдвига металла, α - коэффициент линейного расширения, λ - коэффициент теплопроводности, γ - удельный вес, С - удельная теплоемкость.

Для решения задачи использовались уравнения линейной теории упругости, уравнения теплопроводности, апробированные численные методы, алгоритмы и комплексы программ, описанные в работе [Одиноков В.И., Дмитриев Э.А., Евстигнеев А.И., Свиридов А.В. Математическое моделирование процессов получения отливок в керамические оболочковые формы. М.: Инновационное машиностроение, 2020. - 256 с.].

Результаты вычислительного решения представлены в виде эпюр напряжений σ22 в сечении осесимметричной оболочковой формы на фиг. 1(б, в). Через 15 сек. охлаждения стальной отливки. Для сравнения на фиг. 1(в) приведены эпюры расчетных значений напряжения σ22 в форме без выточек. Сравнение двух расчетных значений (с выточками - фиг. 1(б), и без выточек - фиг. 1(в)) показывает рациональность применения температурных швов на поверхности S3 (фиг. 1(a)). Размеры выточки: Δ1=1 мм; Δ2=3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКОВАЯ ФОРМА | 2024 |

|

RU2828801C1 |

| ЛИТЕЙНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКОВАЯ ФОРМА | 2024 |

|

RU2827520C1 |

| Литейная многослойная оболочковая форма | 2019 |

|

RU2722956C1 |

| Литейная многослойная оболочковая форма | 2021 |

|

RU2763359C1 |

| Литейная многослойная оболочковая форма | 2018 |

|

RU2696787C1 |

| Литейная многослойная оболочковая форма | 2020 |

|

RU2743439C1 |

| Литейная многослойная оболочковая форма | 2020 |

|

RU2743385C1 |

| Литейная многослойная оболочковая форма | 2018 |

|

RU2696788C1 |

| Литейная многослойная оболочковая форма для прокаливания и заливки металла в опорном наполнителе | 2021 |

|

RU2769192C1 |

| Литейная многослойная оболочковая форма | 2019 |

|

RU2731279C1 |

Изобретение относится к области литейного производства. Литейная многослойная оболочковая форма для изготовления металлических отливок по выплавляемым моделям, имеющая цилиндрические участки, содержит тонкостенные облицовочный, внутренние промежуточные и наружный внешний слои. На цилиндрических участках наружного внешнего и прилегающих к нему слоях оболочки выполнены кольцевые температурные швы в виде выточек. Обеспечивается повышение трещиностойкости оболочковой формы при заливке жидкого металла и в начале охлаждения затвердевающей отливки. 1 ил., 1 пр.

Литейная многослойная оболочковая форма для изготовления металлических отливок по выплавляемым моделям, имеющая цилиндрические участки, содержащая тонкостенные облицовочный, внутренние промежуточные и наружный внешний слои, отличающаяся тем, что на цилиндрических участках наружного внешнего и прилегающих к нему слоях оболочки выполнены кольцевые температурные швы в виде выточек.

| ЛИТЕЙНАЯ ФОРМА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2001 |

|

RU2192937C1 |

| Литниковая система для сифонной заливки керамических форм | 1989 |

|

SU1720782A1 |

| US 4170256 A1, 09.10.1979 | |||

| НАКОПИТЕЛЬ | 0 |

|

SU378951A1 |

| ЦИКЛОННЫЙ ПЫЛЕОТДЕЛИТЕЛЬ (ВАРИАНТЫ) И ПЫЛЕСОС, СОДЕРЖАЩИЙ ЦИКЛОННЫЙ ПЫЛЕОТДЕЛИТЕЛЬ | 2005 |

|

RU2309658C2 |

| RU 2002550 C1, 15.11.1993 | |||

| Литейная форма для получения модифицированных отливок и модель стояка для ее изготовления | 1987 |

|

SU1447528A1 |

| Литниковая система керамической формы для центробежного литья с вертикальной осью вращения | 1983 |

|

SU1161225A1 |

Авторы

Даты

2024-11-12—Публикация

2024-06-10—Подача