Изобретение относится к литейному производству и предназначено для получения на центробежных машинах отливок по выплавляемым моделям. Цель изобретения - повышение ка чества отливок путем улучшения гидравлических характеристик литниковой системы за счет подпитки жидким металлом тонких частей отливки в процессе затвердевания и плавного заполнения всей литниковой системы жидким металлом. Уменьшение площади поперечного сечения стояка при его входе в кол цевой коллектор в 2,5 раза по срав нению с площадью поперечного сечения остальной части стояка позволяет увеличить скорость потока металла на воздухе из стояка в среднем в 2 раза. В соответствии с гидравлическим уравнением неразрьшности потока жидкости в условиях изменения поперечного сечения потока известно, что средняя скорость потока обратно пропорциональна площади живых сечений потока, т.е. У W где V - скорость потока металла в цилиндрической части стоя ка, имеющего большее сечениеуСкорость потока металла в цилиндрической части стоя ка, имеющего меньшее сече ние; площадь поперечного сечения потока металла в част стояка, имеющего большее сечение; площадь поперечного сече ния потока металла в част стояка, имеющего меньшее сечение. , Если отношение С2,5, то в эт условиях в литниковой системе при наличии значительного гидравлического сопротивления тонкие части отливки в формообразующих полостях не заливаются или не спаиваются тонкие кромки отливки. Если отношение 7-2,8, то скорость потока металла на выходе из стояка увеличивается в 3 раза по сравнению с потоком металла в стояке постоянной циклической . При этом сила давления металла на стенку А зависит от скорости истечения металла в соответствии с уравнением V2, РО где РО - сила давления металла на стенку; W - площадь живого сечения струи металла на вькоде из стояка; V - скорость .истечения металла , из стояка. Из уравнения видно, что сила давления металла на керамическую стенку формы зависит от скорости истечения металла. Сила давления струи жидкого металла в ряде случаев (при использовании кварцевых, дистенсилиманитовых керамических форм) приводит к возникновению трещин в керамической оболочке формы, а также возникновению турбулизованного потока металла в литниковой системе, что способствует образованию брака отливок по неспаям и королькам, т.е. включениям затвердевших капель металла в теле отливки-, что является окончательным браком для ответственных отливок из жаропрочных и других сплавов. ПлЬщадь поперечного сечения питателей выбрана в- 1,3-2,0,раза больше площади поперечного сечения утоненной части стояка. . Увеличение площади питателей в 1,5-2 раза по сравнению с площадью поперечного сечения- стояка позволяет уменьшить коэффициент местного гидравлического сопротивления и таким образом снизить потери напора металла в литниковой системе при повороте потока жидкого металла на 180 при входе в формообразующие полости керамической формы. Если площадь питателей больше площади поперечного сечения стояка менее чем в 1,5 раза, при заливке металла произойдет некачественное заполнение формообразующих полостей с образованием лтливок с незалитыми сечениями. Если площадь питателей будет более,чем в 2,0 раза превышать

3 площадь сечения стояка, то увеличится расход металла иа литниковую систему за счет увеличенных сечений питателей.

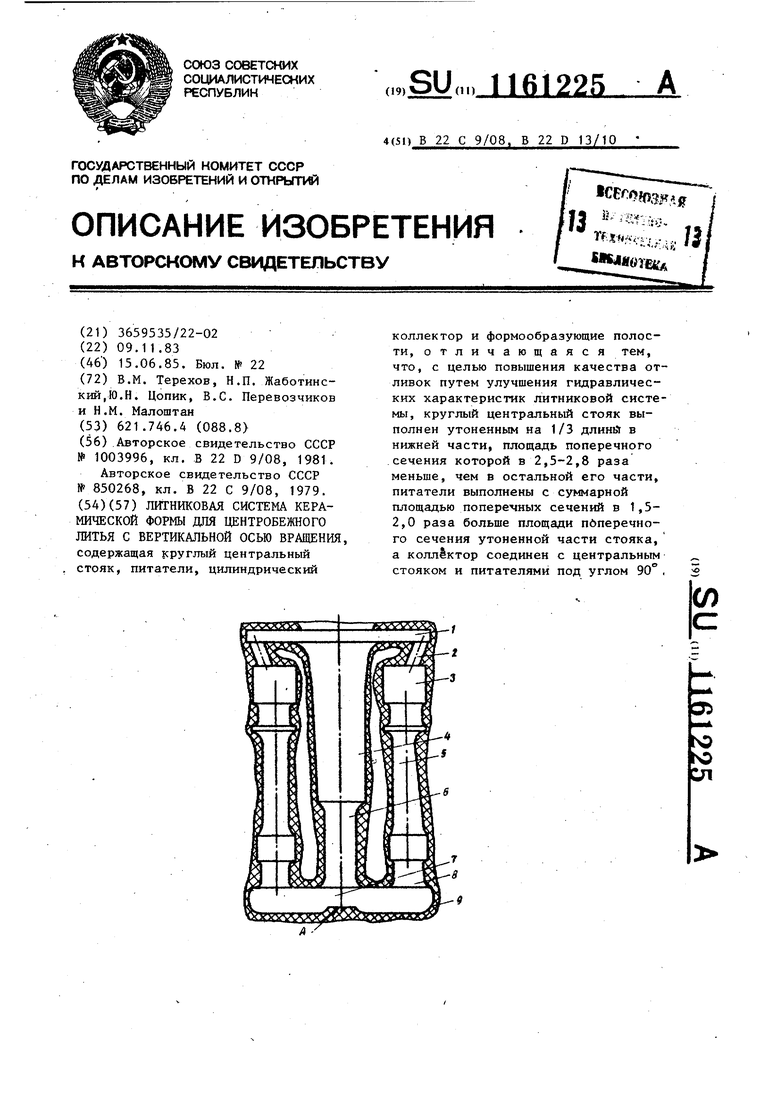

Пример. На чертеже дана схма литниковой системы для литья отливок по выплавляемым моделям на центробежных машинах. Схема содержит полость 1 для сбора воздуха, представляющую собой цилиндр диаметром 80 мм и высотой 8 мм, которая соединяется с цилиндрическим кольцом 2 (диаметр наружньй 75 мм, диаметр внутренний 40 мм и высота 18 мм) с помощью воздуховодных каналов 3, расположенных по периметру полости 1 к кольцу 2. Площадь поперечного сечения питателей 4 в 1,8 раза больше площади поперечного сечения стояка 5. Утоненная часть стояка соединена с цилиндрическим коллектором 6, который через питатели 7 соединен с формообразующими полостями 8 керамической формы 9. Количество отливок в керамической форме 9. Вес одного залитого блока 1,2 кг. Металл, заливаемый в форму - хромоникелевый сплав. Керамическая ч|)орма 8 с толщиной стенки 3,5 мм устанавливается в металлический стакан и заливается скрепляющим раствором с наполнителем, плоскость полости 1 обрабатывается для ее выравнивания и качественного прилегания к чаше, стакан с керамической формой устанавливается на центробежную машину и поджимается пружиной плоскости огнеупорной чаши таким образом, что ось канала чаши сов612254

падает с осью стояка 5. После установки формы на машине включается привод и по достижении на валу машины 240-260 об/мин в приемную 5 огнеупорную чашу заливается жидкий металл в количестве 9,6210,0 кг с температурой заливки 1520 10 С, который под действием центробежных сил поступает по каналу диаметром 10 мм в стояк 5. Поток металла, ударяясь в стенку коллектора 6, растекаясь, делает поворот на 180 С и поступает в формообразующие полости формы, вытесняет воздух из центрального кольца 2 через воздуховодные каналы 3 в полость 1 для сбора воздуха.

Порция металла рассчитана таким образом, чтобы заполнить цилиндрическое кольцо 2, которое после заполнения металлом служит прибылью для залитых отливок. Время заливки 3-5 с.

После заливки,и очистки опытные отливки осматривают, делают рентген и люм-контроль и сравнивают с серийными отливками. Результаты показывают, что наибольшее снижение брака достигается при соотношении площадей сечения стояка 2,5-2,8 и отношении площади питателей к площади сечения утоненной части стояка i,5-2,0.

Применение предлагаемой литниковой системы для литья по выплавляемым моделям на центробежных машинах обеспечивает высокое качество отливок из жаропрочных сплавов и высоколегированных марок сталей „ со сложной конфигурацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для заливки крупногабаритных лопаток из жаропрочных сплавов для газотурбинного двигателя | 2023 |

|

RU2836000C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| Литейная форма для получения модифицированных отливок | 1987 |

|

SU1438918A1 |

| Литниковая система для заливки лопаток из жаропрочных сплавов для газотурбинного двигателя в формы, изготовленные автоматизированным способом | 2016 |

|

RU2644868C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| Литниковая система для центробежного литья с вертикальной осью вращения | 1985 |

|

SU1338967A1 |

| Литниковая система | 1982 |

|

SU1018778A1 |

| Литниковая система | 1983 |

|

SU1138229A1 |

| Литниковая система | 1990 |

|

SU1766590A1 |

ЛИТНЖОВАЯ СИСТЕМА КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ, содержащая круглый центральный стояк, питатели, цилиндрический коллектор и формообразующие полости, отличающаяся тем, что, с целью повышения качества отливок путем улучшения гидравлических характеристик литниковой системы, круглый центральный стояк выполнен утоненным на 1/3 длинЫг в нижней части, площадь поперечного сечения которой в 2,5-2,8 раза меньше, чем в остальной его части, питатели выполнены с суммарной площадью поперечных сечений в 1,52,0 раза больше площади пбперечного сечения утоненной части стояка, а коллектор соединен с центральным стояком и питателями под углом 90°, 35 SD N0 :п

| Литниковая система для центробежного литья с вертикальной осью вращения | 1981 |

|

SU1003996A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литниковая система для центробежно-гО лиТья C ВЕРТиКАльНОй ОСью ВРАщЕНия | 1979 |

|

SU850268A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-15—Публикация

1983-11-09—Подача