Изобретение относится к области нефтепереработки, в частности к гидроочистке тяжелых нефтяных фракций с повышенным содержанием азотсодержащих органических соединений.

В настоящее время в нефтеперерабатывающей отрасли есть тенденция к углублению и налаживанию безостаточной переработки нефти. Одним из основных процессов, обеспечивающих высокие значения глубины переработки нефти, является каталитический крекинг. Однако, сырье каталитического крекинга – прямогонный вакуумный газойль, являющийся тяжелой нефтяной фракцией, содержит значительное количество азотсодержащих соединений (2000-3000 ppm), что приводит к дезактивации цеолитсодержащих катализаторов. Для снижения содержания азота до требуемого уровня (<400 ppm) тяжелое сырье необходимо подвергать гидроочистке. Поэтому особое внимание при разработке катализаторов гидроочистки тяжелых нефтяных фракций необходимо уделять активности разрабатываемых катализаторов в реакции гидродеазотирования.

Уровень техники.

Наиболее часто в процессах гидроочистки используют нанесенные катализаторы, содержащие в составе активного компонента металлы VIб (молибден или вольфрам) и VIII (никель или кобальт) групп. Катализаторы гидроочистки в основном готовят методом нанесения предшественников активных металлов на сформованный алюмооксидный носитель. С целью улучшения свойств катализаторов в состав носителя вводят модифицирующие агенты, среди которых наиболее распространенными являются кремний и бор [RU 2319543, B01J23/88, 20.03.2008; RU 2633968, C10G45/08, 20.10.2017]. Чаще всего модификаторы вводят либо методом соосаждения из совместных растворов предшественников [Catalysis Today 130 (2008) 345-353; Journal of Catalysis 115 (1989) 441-451], либо путем пропитки сформованного алюмооксидного носителя [Catalysis Today 133–135 (2008) 267–276; Journal of Materials Research 33 (2018) 3570–3579; Journal of Catalysis 304 (2013) 47-62; Applied Catalysis A: General 132 (1995) 317-334].

Разработанный в [RU 2626398, C10G45/08, 27.07.2017] катализатор гидроочистки углеводородного сырья, в том числе вакуумного газойля, включает в свой состав соединения молибдена, кобальта, бора и алюминия. Сульфидированный катализатор содержит, мас. %: Мо - 10,0-14,0; Со - 3,0-4,3; S - 6,7-9,4; носитель - остальное. При этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное. Основными недостатками такого катализатора являются высокое содержание азота в получаемых продуктах и склонность к быстрой дезактивации за счет повышенной кислотности катализатора.

Приготовление катализатора, чаще всего содержащего Co, Ni, Mo, W в качестве активных металлов, осуществляют путем пропитки сформованного носителя водными растворами их солей. Нанесение активных металлов может проводиться как в несколько стадий [RU 2536965, B01J37/02, 27.12.2014; RU 2242501, C10G45/08, 20.12.2004; RU 2246987, B01J37/02, 27.02.2005; RU 2691064, C10G45/08, 10.06.2019], так и с использованием одного пропиточного раствора, содержащего наряду с соединениями активных металлов различные органические добавки, например такие как гидроксикарбоновые кислоты, многоатомные спирты и их эфиры (наиболее часто используют лимонную кислоту и диэтиленгликоль) [RU 2747053, B01J37/02, 23.04.2021; RU 2573561, C10G45/08, 20.01.2016; RU 2757368, B01J 27/18, 14.10.2021; RU 2800668, B01J 21/04, 25.07.2023; RU 2573561, B01J 23/882, 14.10.2021].

Помимо добавления органических добавок в пропиточный раствор известно использование многоатомных спиртов и их простых эфиров для активации свежих, бывших в употреблении и отработанных катализаторов гидроочистки, что приводит к увеличению их активности в реакциях гидрообессеривания и гидродеазотирования [US 6280610, C10G45/04, 28.08.2001].

Наиболее близким решением по технической сущности и достигаемому результату является описанный в патенте [RU 2744504, C10G45/04, 10.03.2021] способ приготовления катализатора гидроочистки сырья каталитического крекинга, включающего в свой состав соединения молибдена, никеля, фосфора и носитель, характеризующийся тем, что катализатор готовят пропиткой носителя по влагоемкости водным раствором, одновременно содержащим смесь комплексных соединений [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11], пропитку проводят при температуре 25-70°С в течение 15-60 мин при периодическом перемешивании, с последующей сушкой и сульфидированием, при этом используют носитель, который содержит, мас.%: в пересчете на оксиды неметаллов SiO2 – 0,1-20 и B2O3 – 0-10; натрий – не более 0,03; γ- и χ-Al2O3 – остальное, соотношение низкотемпературных форм оксида алюминия χ-Al2O3 и γ-Al2O3 в носителе в мас.% составляет (0-40):(100-60). Полученный катализатор содержит, мас.%: [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2] – 1,7-6,6, Ni2[H2P2Mo5O23] – 22,6-30,1 и H4[Mo4(C6H5O7)2O11] – 3,1-6,6; носитель – остальное. После сульфидирования катализатор содержит, мас.%: Мо – 11,7-16,5; Ni – 3,0-4,4; S – 9,4-13,4; P – 1,5-1,9; носитель – остальное. Основным недостатком известного способа приготовления катализатора является высокое содержание азота в продуктах, получаемых при гидроочистке тяжелых нефтяных фракций.

Раскрытие сущности изобретения.

Предлагаемое изобретение решает задачу получения эффективного катализатора гидроочистки тяжелых нефтяных фракций с повышенной гидрообессеривающей и гидродеазотирующей активностью.

Задача решается способом приготовления катализатора, который включает в свой состав соединения молибдена, никеля, фосфора и носитель, характеризующийся тем, что катализатор готовят пропиткой носителя по влагоемкости водным раствором, одновременно содержащим смесь комплексных соединений [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11] и диэтиленгликоль, пропитку проводят при температуре 60°С в течение 15-30 мин при периодическом перемешивании, с последующей сушкой и сульфидированием, при этом используют носитель, который содержит, мас.%: в пересчете на оксиды неметаллов SiO2 – 2 и B2O3 – 10; натрий – 0,03; γ- и χ-Al2O3 – остальное, причем соотношение низкотемпературных форм оксида алюминия χ-Al2O3 и γ-Al2O3 в носителе в мас.% составляет 15:85, катализатор содержит, мас.%: [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2] – 1,5-7,0, Ni2[H2P2Mo5O23] – 22,5-30,0 и H4[Mo4(C6H5O7)2O11] – 3,2-6,8; носитель – остальное. После пропитки катализатор сушат на воздухе в течение 4ч при температуре 120°С. После сульфидирования катализатор содержит, мас.%: Мо – 11,7-16,5; Ni – 2,9-4,5; S – 9,3-13,4; P – 1,5-1,9; носитель – остальное.

Основным отличительным признаком предлагаемого способа приготовления катализатора по сравнению с прототипом является состав пропиточного раствора. В пропиточный раствор, содержащий смесь комплексов [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11], вносится диэтиленгликоль в количестве 10-20 об.%. Концентрации диэтиленгликоля ниже 10 об.% не дают заметного улучшения свойств катализатора; концентрации диэтиленгликоля выше 20 об.% приводят к получению растворов с избыточной вязкостью.

Существенным отличительным признаком предлагаемого катализатора по сравнению с прототипом помимо повышенной гидрообессеривающей и гидродеазотирующей активности является увеличенная дисперсность сульфидных частиц, имеющая значения 0,34-0,39 против 0,28 для прототипа.

Техническим эффектом предлагаемого изобретения является повышенная гидрообессеривающая и гидродеазотирующая активность, которая достигается за счет внесения диэтиленгликоля в количестве 10-20 об.% в состав пропиточного раствора, содержащего смесь комплексов [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11]. После стадий пропитки, сушки и сульфидирования на носителе, представляющем собой χ- и γ-Al2O3, взятые в массовом соотношении 15:85, модифицированные Si и B, формируются сульфидные частицы высокоактивной NiMoS фазы с повышенной дисперностью.

Описание предлагаемого технического решения.

Сначала готовят носитель. Для этого берут навеску продукта быстрой термической обработки гидраргиллита (ПБТОГ), приготовленного по технологии центробежной термоактивации (ИК СО РАН, ТУ 2175-040-03533913-2007), или любой другой технологии, обеспечивающей получение ПБТОГ со следующими характеристиками: массовая доля рентгеноаморфной фазы - не менее 87 мас.%; массовая доля потери массы при прокаливании при 800°С - 6-10 мас.%; удельная площадь поверхности - не менее 200 м2/г; массовая доля гиббсита (гидраргиллита) - не более 3 мас.%; массовая доля натрия оксида - не более 0,3 мас.%. Навеску измельчают на планетарной мельнице до частиц со средним объемным диаметром 5-25 мкм.

Навеску измельченного порошка гидратируют при перемешивании в течение двух часов в нагретом до 50°С слабоконцентрированном растворе азотной кислоты (кислотный модуль не более 0,1). После чего полученную суспензию фильтруют под вакуумом и многократно промывают дистиллированной водой для разделения жидкой и твердой фаз. В результате получают влажный осадок. Гидротермальную обработку отмытого осадка проводят в автоклаве в водных растворах азотной кислоты с добавлением заданного количества кремнийсодержащего и борсодержащего источника при температуре суспензии выше 100°С. После завершения гидротермальной обработки суспензию охлаждают до заданной температуры, но не выше 90°С, автоклав разгружают, содержимое сосуда репульпируют дистиллированной водой до получения суспензии, пригодной для распылительной сушки. Далее проводят сушку на распылительной сушилке при температуре воздуха на входе в сушилку не менее 150°С и непрерывном перемешивании суспензии. Готовый порошок модифицированного гидроксида алюминия выгружают из стакана циклонного пылеуловителя распылительной сушилки.

Далее готовят формовочную массу методом смешения и пептизации полученного порошка в лабораторном смесителе с Z-образными лопастями в присутствии водного раствора аммиака. Готовую пластичную массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме круга, трилистника или четырехлистника с размером от вершины трилистника до середины основания от 1,0 до 1,5 мм и длиной до 20 мм.

Затем проводят термообработку экструдатов. Первым этапом термической обработки является сушка, которую проводят в сушильном шкафу при температуре (110±10)°С в течение 4 часов. Далее высушенный носитель прокаливают в муфельной печи при температуре (550±10)°С в течение 4 часов в токе воздуха.

Готовый носитель содержит, мас.%: в пересчете на оксиды неметаллов SiO2 – 2 и B2O3 – 10; натрий – 0,03; γ- и χ-Al2O3 – остальное, причем соотношение низкотемпературных форм оксида алюминия χ-Al2O3 и γ-Al2O3 в носителе в мас.% составляет 15:85.

Для получения катализатора готовят пропиточный раствор путем последовательного растворения в воде рассчитанных количеств кислоты лимонной моногидрата, никеля карбоната основного водного NiCO3×mNi(OH)2×nH2O (где m – 0-2, n – 0-4), кислоты ортофосфорной и оксида молибдена MoO3. Перемешивание проводят на магнитной мешалке при температуре раствора 80°С и продолжают до полного растворения и образования прозрачного раствора. При этом в растворе образуются комплексные соединения [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11]. Далее к полученному раствору при продолжающемся перемешивании и нагревании добавляют требуемое количество диэтиленгликоля. Приготовленный раствор переливают в тарированный мерный цилиндр, после чего объем раствора доводят до заданного количества добавлением дистиллированной воды.

Полученным раствором пропитывают модифицированный Si и B носитель, при этом используют пропитку носителя по влагоемкости. Пропитку проводят при температуре 60°C в течение 15-30 мин при периодическом перемешивании. После пропитки катализатор сушат на воздухе 4 ч при температуре 120°C.

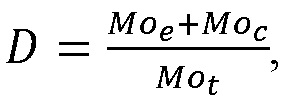

После сушки получают катализатор, содержащий, мас.%: [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2] – 1,5-7,0, Ni2[H2P2Mo5O23] – 22,5-30,0 и H4[Mo4(C6H5O7)2O11] – 3,2-6,8; носитель – остальное. При этом носитель содержит, мас.%: в пересчете на оксиды неметаллов SiO2 – 2 и B2O3 – 10; натрий – 0,03; γ- и χ-Al2O3 – остальное, причем соотношение низкотемпературных форм оксида алюминия χ-Al2O3 и γ-Al2O3 в носителе в мас.% составляет 15:85. Катализатор характеризуется удельной площадью поверхности 120-145 м2/г, объемом пор по низкотемпературной десорбции азота – 0,33-0,40 см3/г при среднем диаметре пор 11-13 нм и представляет собой гранулы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,5 мм и длиной до 20 мм. После сульфидирования по известным методикам [Catalysis Today 149 (2010) 19-27] катализатор содержит, мас.%: Мо – 11,7-16,5; Ni – 2,9-4,5; S – 9,3-13,4; P – 1,5-1,9; носитель – остальное. Дисперсность сульфидных частиц активного компонента, рассчитанная из данных просвечивающей электронной микроскопии высокого разрешения (ПЭМВР) по формуле  где Moe, Moc и Mot – число атомов молибдена на ребрах, углах и в средней частице MoS2 соответственно, составляет 0,34-0,39.

где Moe, Moc и Mot – число атомов молибдена на ребрах, углах и в средней частице MoS2 соответственно, составляет 0,34-0,39.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (Согласно известному решению [RU 2744504, C10G45/04, 10.03.2021])

Для приготовления носителя берут 150 г порошкообразного продукта быстрой термической обработки гидраргиллита (ПБТОГ), измельчают на шаровой мельнице до агломератов частиц со средним объемным диаметром 5-25 мкм. Далее измельченный порошок гидратируют при непрерывном перемешивании в слабоконцентрированном (0,3 мас.%) растворе азотной кислоте при температуре 50°С в течение 2 ч. Затем суспензию фильтруют под вакуумом с использованием воронки Бюхнера и колбы Бунзена через фильтровальную бумагу типа «Синяя лента» и промывают дистиллированной водой до остаточного содержания натрия в пересчете на сухое твердое вещество – 0,03 мас.%. В результате получают влажный осадок – кек. Кек загружают в автоклав, в который добавляют 1,5% раствор азотной кислоты до достижения pH суспензии 1,0-2,0. К суспензии добавляют при перемешивании 11,6 мл жидкости полиметилсилоксановой марки Наносил-30А и 35,2 г борной кислоты, растворенной в 100 мл воды. Сосуд автоклава нагревают до 160°С и выдерживают в течение 10 ч. Далее сосуд автоклава охлаждают до комнатной температуры. Суспензию выгружают и сушат в распылительной сушилке при температуре теплоносителя на входе в сепаратор не выше 350°С до получения сухого порошкообразного псевдобемита.

Навеску 150 г порошка псевдобемита помещают в корыто смесителя с Z-образными лопастями, пептизируют 2,5%-ным водным раствором аммиака, после чего экструдируют при давлении 5,0-6,0 МПа через фильеру, обеспечивающую получение частиц с сечением в виде трилистника с диаметром описанной окружности 1,3 мм. Сформованные гранулы сушат при температуре 120°C и прокаливают при температуре 550°C. В результате получают носитель, содержащий, мас.%: соединение кремния в пересчете на оксид кремния SiO2 – 2, соединение бора в пересчете на оксид бора B2O3 – 10, натрий – 0,03; χ- и γ-Al2O3 – остальное, причем соотношение низкотемпературных форм оксида алюминия χ- и γ-Al2O3 в носителе в мас.% составляет 15:85.

Далее готовят раствор смеси комплексов [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11], для чего в 40 мл дистиллированной воды при перемешивании последовательно растворяют 12,2 г лимонной кислоты C6H8O7, 11,6 г никеля (II) карбоната основного водного NiCO3×mNi(OH)2×nH2O (где m – 0-2, n – 0-4) и 5,0 мл ортофосфорной кислоты (85%). После растворения компонентов к раствору добавляют 34,2 г оксида молибдена MoO3. После полного растворения всех компонентов добавлением дистиллированной воды объем раствора доводят до 80 мл. Полученный раствор содержит 6,63 г [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], 30,13 г Ni2[H2P2Mo5O23] и 5,78 г H4[Mo4(C6H5O7)2O11].

Полученный носитель массой 100 г пропитывают по влагоемкости 80 мл раствора смеси комплексов [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11] при 60°C в течение 15 мин. Затем катализатор сушат на воздухе 4 ч при 200°C. Далее катализатор сульфидируют при давлении до 4 МПа в потоке водорода и сульфидирующей смеси, представляющей собой раствор диметилдисульфида в дизельном топливе при температуре не более 340°С. После сульфидирования катализатор содержит, мас.%: Мо – 16,5; Ni – 4,4; P – 1,9; S – 13,4; носитель – остальное; имеет удельную поверхность 120 м2/г, объем пор 0,33 см3/г, средний диаметр пор 13,0 нм, и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм. При выбранном методе синтеза дисперсность сульфидных частиц активного компонента, рассчитанная из данных ПЭМВР, составляет 0,28.

Гидроочистку сырья каталитического крекинга проводят в следующих условиях: давление 10,0 МПа, расход сырья 0,7 ч-1, объемное отношение водород/сырье 1200 нм3/м3, температура 380°С. В качестве исходного сырья используют вакуумный газойль, имеющий интервал кипения 360-570°С, содержащий 3,5% серы и 0,2% азота.

Примеры 2-7 иллюстрируют предлагаемое техническое решение. Результаты тестирования катализаторов по примерам 1-7 в гидроочистке тяжелого сырья приведены в таблице.

Пример 2

Носитель катализатора готовят способом, описанным в примере 1. Далее готовят пропиточный раствор путем последовательного растворения в 40 мл дистиллированной воды 12,2 г кислоты лимонной моногидрата, 11,6 г никеля карбоната основного водного NiCO3×mNi(OH)2×nH2O (где m – 0-2, n – 0-4), 5,0 мл кислоты ортофосфорной и 34,2 г оксида молибдена MoO3. Перемешивание проводят на магнитной мешалке при температуре раствора 80°С и продолжают до полного растворения и образования прозрачного раствора. При этом в растворе образуются комплексные соединения [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11]. Далее к полученному раствору при продолжающемся перемешивании и нагревании добавляют диэтиленгликоль в количестве 10 об.%. Приготовленный раствор переливают в тарированный мерный цилиндр, после чего объем раствора доводят до 80 мл добавлением дистиллированной воды. Полученный раствор содержит 6,63 г [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], 30,13 г Ni2[H2P2Mo5O23] и 5,78 г H4[Mo4(C6H5O7)2O11].

Носитель массой 100 г пропитывают по влагоемкости 80 мл раствора. Пропитку проводят при температуре 60°C в течение 15 мин при периодическом перемешивании. После пропитки катализатор сушат на воздухе 4 ч при температуре 120°C. Полученный катализатор сульфидируют вышеописанным способом. После сульфидирования катализатор содержит, мас.%: Мо – 16,5; Ni – 4,5; P – 1,9; S – 13,3; носитель – остальное; имеет удельную поверхность 130 м2/г, объем пор 0,35 см3/г, средний диаметр пор 12,0 нм, и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм. Дисперсность сульфидных частиц активного компонента, рассчитанная из данных ПЭМВР, составляет 0,34. Гидроочистку тяжелого сырья проводят аналогично примеру 1.

Пример 3

Носитель катализатора готовят согласно примеру 1. Пропиточный раствор готовят по методике, описанной в примере 2, с той разницей, что в раствор, содержащий комплексные соединения [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11] добавляют диэтиленгликоль в количестве 20 об.%. Пропитку и сушку осуществляют аналогично процедурам, описанным в примере 2. Полученный катализатор сульфидируют способом, описанным в примере 1. После сульфидирования катализатор содержит, мас.%: Мо – 16,5; Ni – 4,5; P – 1,9; S – 13,3; носитель – остальное; имеет удельную поверхность 140 м2/г, объем пор 0,35 см3/г, средний диаметр пор 11,5 нм, и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм. Дисперсность сульфидных частиц активного компонента, рассчитанная из данных ПЭМВР, составляет 0,36. Гидроочистку тяжелого сырья проводят аналогично примеру 1.

Пример 4

Носитель катализатора готовят согласно примеру 1. Пропиточный раствор, содержащий 10 об.% диэтиленгликоля, готовят по методике, описанной в примере 2, с той разницей, что для приготовления пропиточного раствора берут 7,1 г кислоты лимонной моногидрата, 8,0 г никеля карбоната основного водного NiCO3×mNi(OH)2×nH2O (где m – 0-2, n – 0-4), 3,8 мл кислоты ортофосфорной и 24,1 г оксида молибдена MoO3. Полученный раствор содержит 2,34 г [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], 22,6 г Ni2[H2P2Mo5O23] и 4,69 г H4[Mo4(C6H5O7)2O11]. Пропитку 100 г носителя и сушку катализатора осуществляют аналогично процедурам, описанным в примере 2. Полученный катализатор сульфидируют способом, описанным в примере 1. После сульфидирования катализатор содержит, мас.%: Мо – 11,8; Ni – 2,9; P – 1,5; S – 9,4; носитель – остальное; имеет удельную поверхность 135 м2/г, объем пор 0,40 см3/г, средний диаметр пор 11,5 нм, и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,2 мм и длиной до 20 мм. Дисперсность сульфидных частиц активного компонента, рассчитанная из данных ПЭМВР, составляет 0,35. Гидроочистку тяжелого сырья проводят аналогично примеру 1.

Пример 5

Носитель готовят аналогично примеру 1. Пропиточный раствор готовят аналогично примеру 4, с той разницей, что вместо 10 об.% добавляют 20 об.% диэтиленгликоля. Пропитку 100 г носителя и сушку катализатора осуществляют аналогично процедурам, описанным в примере 2. Полученный катализатор сульфидируют способом, описанным в примере 1. После сульфидирования катализатор содержит, мас.%: Мо – 11,8; Ni – 3,0; P – 1,6; S – 9,3; носитель – остальное; имеет удельную поверхность 145 м2/г, объем пор 0,40 см3/г, средний диаметр пор 11,0 нм, и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,2 мм и длиной до 20 мм. Дисперсность сульфидных частиц активного компонента, рассчитанная из данных ПЭМВР, составляет 0,39. Гидроочистку тяжелого сырья проводят аналогично примеру 1.

Таким образом, как видно из приведенных примеров, предлагаемое изобретение обеспечивает получение катализатора, имеющего более высокую дисперсность сульфидных частиц и повышенную гидродеазотирующую, а также гидрообессеривающую активность в гидроочистке тяжелых нефтяных фракций.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора гидроочистки сырья каталитического крекинга | 2020 |

|

RU2744504C1 |

| Катализатор гидроочистки сырья каталитического крекинга | 2020 |

|

RU2744503C1 |

| СПОСОБ ГИДРООЧИСТКИ СЫРЬЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2020 |

|

RU2739760C1 |

| Способ приготовления катализатора гидроочистки дизельного топлива | 2020 |

|

RU2732243C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2763723C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2020 |

|

RU2726634C1 |

| Способ получения малосернистого дизельного топлива | 2020 |

|

RU2732944C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2763889C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2763725C1 |

| Катализатор гидроочистки дизельного топлива | 2018 |

|

RU2689735C1 |

Изобретение относится к области нефтепереработки, касающейся гидроочистки тяжелых нефтяных фракций с повышенным содержанием азотсодержащих органических соединений. Описаны катализатор и способ приготовления катализатора, который включает в свой состав соединения молибдена, никеля, фосфора и носитель. Катализатор готовят пропиткой носителя по влагоемкости водным раствором, одновременно содержащим смесь комплексных соединений [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11] и диэтиленгликоль в количестве 10-20 об.%, пропитку проводят при температуре 60°С в течение 15-30 мин при периодическом перемешивании с последующей сушкой и сульфидированием, при этом используют носитель, который содержит, мас.%: в пересчете на оксиды неметаллов SiO2 – 2 и B2O3 – 10; натрий – 0,03; γ- и χ-Al2O3 – остальное. После пропитки и сушки катализатор содержит, мас.%: [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2] – 1,5-7,0; Ni2[H2P2Mo5O23] – 22,5-30,0; H4[Mo4(C6H5O7)2O11] – 3,2-6,8; носитель – остальное. Формирующиеся после стадии сульфидирования частицы активного компонента имеют дисперсность 0,34-0,39. Технический результат заключается в повышенной гидрообессеривающей и гидродеазотирующей активности при гидроочистке тяжелых нефтяных фракций. 2 н.п. ф-лы, 1 табл., 5 пр.

1. Катализатор гидроочистки тяжелого нефтяного сырья, который после стадий пропитки и сушки содержит, мас.%: [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2] – 1,5-7,0; Ni2[H2P2Mo5O23] – 22,5-30,0; H4[Mo4(C6H5O7)2O11] – 3,2-6,8; носитель – остальное, при этом носитель содержит, мас.%: в пересчете на оксиды неметаллов SiO2 – 2 и B2O3 – 10; натрий – 0,03; γ- и χ-Al2O3 – остальное, отличающийся тем, что формирующиеся после стадии сульфидирования частицы активного компонента имеют дисперсность 0,34-0,39.

2. Способ приготовления катализатора гидроочистки, согласно которому катализатор готовят пропиткой носителя по влагоемкости водным раствором, одновременно содержащим смесь комплексных соединений [Ni(Н2О)2]2[Mo4O11(С6Н5О7)2], Ni2[H2P2Mo5O23] и H4[Mo4(C6H5O7)2O11], отличающийся тем, что в пропиточный раствор добавляют диэтиленгликоль в количестве 10-20 об.%, пропитку проводят при температуре 60°С в течение 15-30 мин при периодическом перемешивании с последующей сушкой и сульфидированием с получением катализатора гидроочистки, охарактеризованного в п.1, имеющего дисперсность частиц активного компонента 0,34-0,36.

| Способ приготовления катализатора гидроочистки сырья каталитического крекинга | 2020 |

|

RU2744504C1 |

| Катализатор гидроочистки сырья гидрокрекинга | 2016 |

|

RU2629358C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| СПОСОБ ГИДРООЧИСТКИ СЫРЬЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2020 |

|

RU2739760C1 |

| Способ приготовления катализатора и способ гидрооблагораживания дизельных дистиллятов с использованием этого катализатора | 2018 |

|

RU2691064C1 |

| US 20030173256 A1, 18.09.2003 | |||

| US 4879265 A1, 07.11.1989 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2002 |

|

RU2218502C1 |

Авторы

Даты

2024-11-26—Публикация

2024-04-17—Подача