Изобретение относится к устройству и способу изготовления термопластичного препрега - армированного однонаправленными непрерывными волокнами композиционного материала, применяемого для изготовления деталей и конструкций из композитных материалов для применения в различных отраслях промышленности: авиа-, автомобиле-, машиностроении, ветроэнергетике и другим.

Традиционно в качестве матрицы для тканевых и волоконных препрегов применялись термореактивные связующие, отверждение которых происходит при повышении температуры. Данный тип связующих обычно обладает низкой вязкостью, хорошо смачивает волокна различного рода. Существуют отработанные технологии для переработки термореактивных препрегов, успешно применяемые в промышленности, такие как мокрая и сухая намотка, выкладка, автоклавное и безавтоклавное вакуумное формование, пултрузия и др. Однако, термореактивные смолы имеют ряд недостатков, среди которых: низкая ударная вязкость получаемых изделий, хрупкость отвержденного связующего, невозможность исправления брака и ремонта деталей ввиду самой природы термореактивных смол, сложность в утилизации и неэкологичная переработка. Кроме того, термореактивные препреги имеют ограниченный срок хранения (обычно не более 3-х месяцев) при определенных условиях, нарушение которых ведет к необратимым изменениям в структуре материала. В качестве эффективной альтернативы термореактивным смолам, в настоящее время для изготовления препрегов широко применяются термопластичные полимеры, такие как полиэтилентерефталат, полипропилен, полиамиды, полифениленсульфид, полиарилэфиркетоны, полисульфоны и др. Преимущество термопластичных матриц заключается в высоких прочностных характеристиках получаемых изделий, ремонтопригодности, перерабатываемое™. Также, препреги на термопластичной матрице не требуют особых условий хранения и имеют больший срок годности, ограниченный только сроком годности матричного полимера и волоконного наполнителя, что обычно составляет не менее года при соблюдении условий хранения. Изделия, получаемые из термопластичных препрегов, не нуждаются в постотверждении, что сокращает производственный цикл.

Основной проблемой получения термопластичных препрегов является высокая вязкость расплава полимеров, на порядок превышающая вязкость термореактивных смол. Для обеспечения высоко качества препрегов - а именно, равномерного распределения волокон в единичном слое препрега и полной пропитки армирующего компонента связующим, необходимо обеспечить ряд условий. Практически всегда это поддержание высокой температуры полимера в вязко-текучем состоянии, дополнительные энергозатраты (порошковая технология), либо предварительная подготовка матрицы (растворная, волоконная и пленочная технологии). Среди прочих, наименее ресурсозатратной технологией является пултрузия, в которой волокна (предварительно обработанные или без обработки) проходят через расплав полимера с определенным усилием, обеспечивающим пропитку волокна матричным полимером. В данной технологии важным параметром является равномерное распределение волокон непосредственно перед пропиткой и в самом пропитывающем устройстве, а также обеспечение достаточного давления расплава для его проникновения между волокнами.

Известен способ получения термопластичного препрега [патент на изобретение RU 2733604 C1, опубл. 05.10.2020, бюл. №28], включающий: площение пучка некрученых непрерывных волокон путем его протягивания через систему площения волокна; затем происходит формование термопластичного препрега путем экструзии площеного пучка некрученых непрерывных волокон и термопластичного полимерного материала, находящегося в вязкотекучем состоянии, в пропиточной фильере; при этом перед подачей термопластичного полимерного материала в пропиточную фильеру термопластичный полимерный материал, находящийся в вязкотекучем состоянии, подвергают воздействию ультразвуковой кавитации с помощью ультразвукового излучателя, ультразвуковое излучение от которого воздействует на массу полимера; охлаждение термопластичного препрега. Техническим результатом данного изобретения является повышение физико-механических свойств термопластичного препрега при снижении затрат и времени изготовления изделий за счет повышения степени пропитки волокон и снижения его пористости.

Существенными недостатками данного способа являются наличие всего одной зоны подачи матричного термопластичного полимера и волнообразная геометрия внутренних поверхностей, которая тормозит распространение полимера по полости канала, что приводит к неравномерному распределению матрицы в препреге и снижению его физико-механических свойств.

Известен способ [патент на изобретение US 10982059 B2, опубл. 20.04.2021] получения методом пултрузии армированных непрерывным волокном термопластичных профилей. В данном методе высокая степень пропитки обеспечивается введением в пропиленовую матрицу агентов, разрушающих бета-цепи полимеров, за счет чего снижается вязкость полимера. Результатом в данном случае является повышение производительности и снижение пористости пропиленового профиля, армированного непрерывным волокном. Недостаток данного метода заключается в системе подачи непрерывных волокон: отдельные нити или пучки заправляются в последовательно расположенные на пропиточном устройстве каналы подачи, и контролировать их равномерное распределение без перекручивания не представляется возможным.

Наиболее близким аналогом выступает технология, описанная в патенте на изобретение RU 2573674 C2 (опубл. 27.01.2016, бюл. №3). Данное изобретение позволяет получать препреги на термопластичной матрице, армированные непрерывными волокнами. Пропитка осуществляется за счет механического воздействия волнообразной геометрии внутреннего канала пропиточной фильеры на волоконный ровинг. Подача пластика осуществляется в нескольких зонах при помощи системы каналов питателей. Существенным недостатком данной технологии является то, что подача осуществляется только в верхнюю часть пропиточной фильеры и только по одной поперечной плоскости, при этом отсутствует возможность контроля прижима препрега в фильере и, следовательно, изменения усилия протяжки, влияющего на степень пропитки армирующих непрерывных волокон, что снижает физико-механические показатели препрега и изделий, изготовленных их него. Кроме того, для изготовления препрега с другими геометрическими параметрами и физико-механическими свойствами необходима остановка процесса изготовления препрега и смена оснастки, перенастройка оборудования, что увеличивает затраты и время производства термопластичного препрега.

Техническая задача - создание конструкции устройства для изготовления термопластичного препрега с возможностью обеспечения варьирования геометрических параметров препрега во время процесса его изготовления без смены оснастки, что позволит снизить затраты и время производства термопластичного препрега.

Технический результат - получение термопластичного препрега с различными геометрическими параметрами и физико-механическими свойствами без смены оснастки с обеспечением эффективности пропитки препрега.

Заявленный технический результат достигается реализацией следующих технологических этапов:

- расплащивание по крайней мере одного пучка некрученых волокон в системе площения волокна;

- формирование термопластичного препрега путем протяжки его через пропиточное устройство - пултрузионную головку с возможностью регулирования зазора на входе и выходе путем вращения регулировочных винтов подвижной раскрывающейся верхней пластины для достижения необходимого усилия протяжки и геометрических параметров препрега на выходе из пултрузионной головки без изменения скорости протяжки;

- охлаждение препрега.

При подаче нескольких отдельных пучков волокон, возможно настроить систему протяжки таким образом, что при входе в канал волокна будут распределены равномерно по всей ширине. Волокна перед протяжкой могут быть предварительно подготовлены различными методами в зависимости от их типа и адгезионных характеристик матричного полимера. Армирующие волокна могут относиться к группам: углеродное, стеклянное различных типов, арамидное, базальтовое и пр. Волокна могут подаваться цельным пучком или ровингом или несколькими пучками элементарных нитей волокна. В зависимости от геометрии пултрузионной головки, а именно ширины волнообразного канала, возможна подача пучков с различным количеством элементарных волокон.

Ширина волнообразного канала пултрузионной головки может быть различной в зависимости от исполнения. Каналы-питатели расположены в верхней и нижней пластинах пултрузионной головки. На пултрузионную головку может быть дополнительно установлен датчик давления расплава, в том числе с обратной связью, если необходимо. Нагрев пултрузионной головки осуществляется термоэлектронагревателями, количество которых определяется исполнением пропиточного устройства.

Подпитка матричным полимером осуществляется посредством непрерывной регулируемой подачи расплава полимера из цилиндра экструдера, причем полимер может быть чистым, или представлять собой композит, наполненный нано-, микрочастицами, короткими волокнами, красителями и другими специальными добавками. В качестве термопластичной матрицы однонаправленного препрега могут выступать пропилены, полиэтилены, полилактид, полиэтилентерефталат, в том числе модифицированный гликолем, полиамиды, полисульфоны, полиарилэфиркетоны, полифениленсульфид, полиэфиримид,

термопластичный полиимид, их сополимеры и другие термопластичные полимеры, а также дисперсные и коротковолоконные композиции на их основе.

Полученный препрег в результате может содержать по крайней мере один равномерно расплощенный по всей ширине препрега пучок выровненных некрученых волокон, равномерно пропитанный полимерной матрицей. Ширина препрега ограничена шириной выходного зазора и количеством подаваемых волокон. Подвижная верхняя пластина позволяет регулировать высоту зазора, причем возможно изменять угол наклона пластины таким образом, что зазоры на входе и выходе не будут равными.

Краткое описание чертежей:

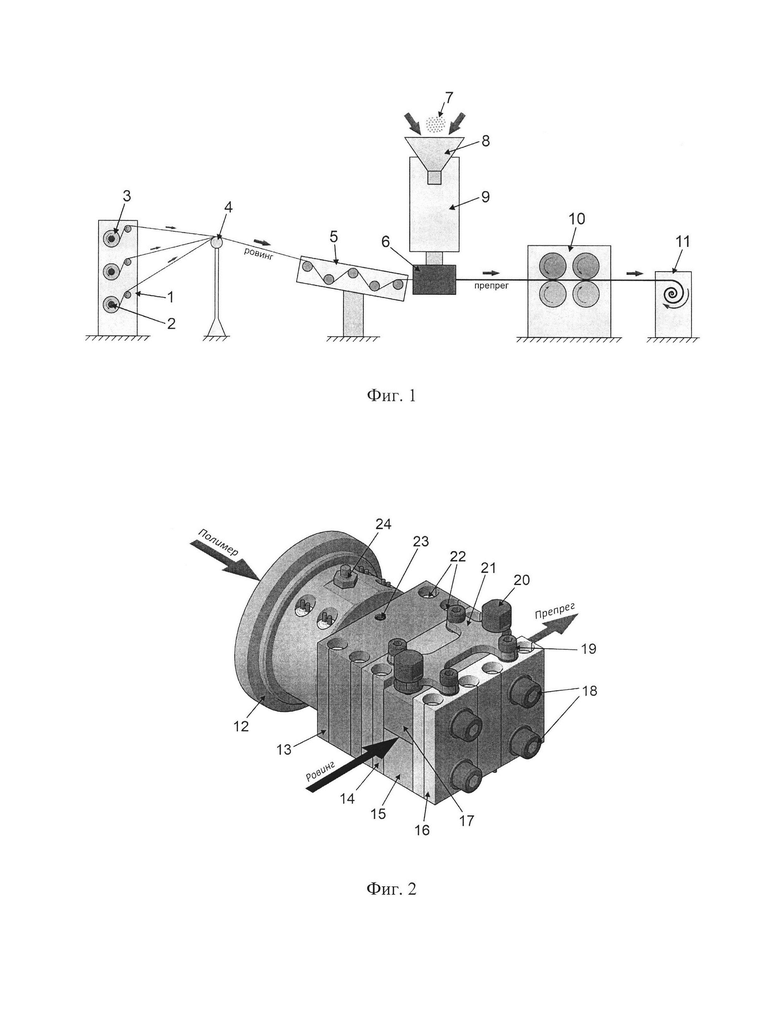

фиг. 1 - схема пултрузионной установки;

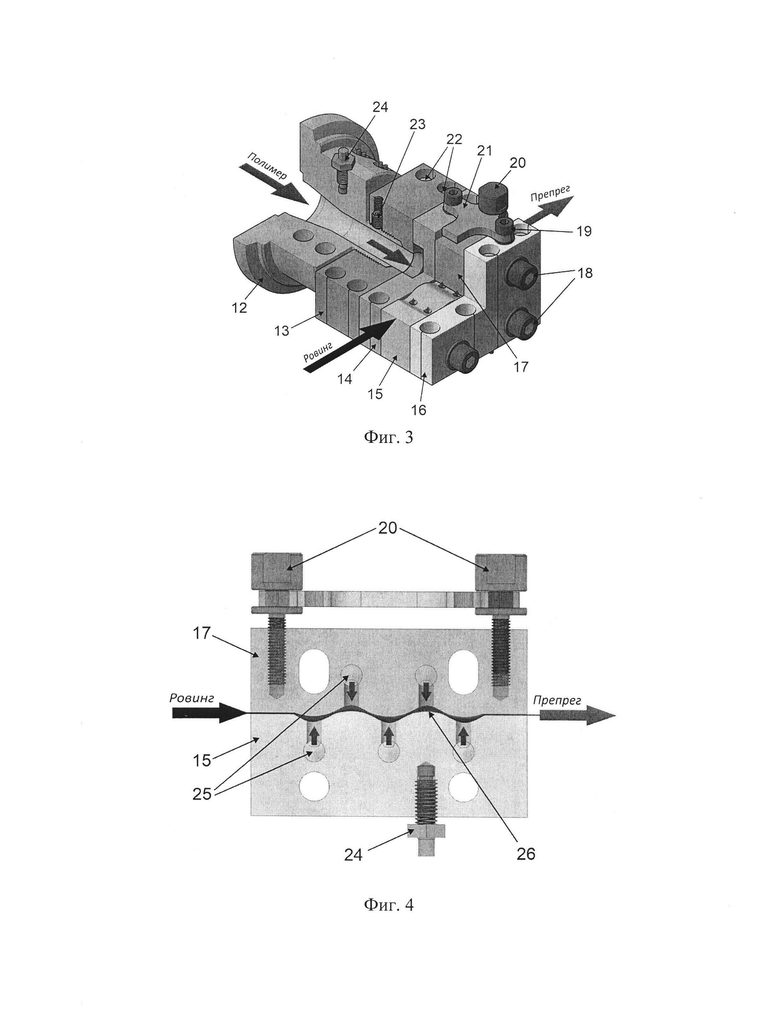

фиг. 2 - трехмерная модель пултрузионной головки с изменяемой геометрией волнообразного канала;

фиг. 3 - трехмерная модель пултрузионной головки с изменяемой геометрией волнообразного канала с вырезом 1/4 вдоль оси симметрии;

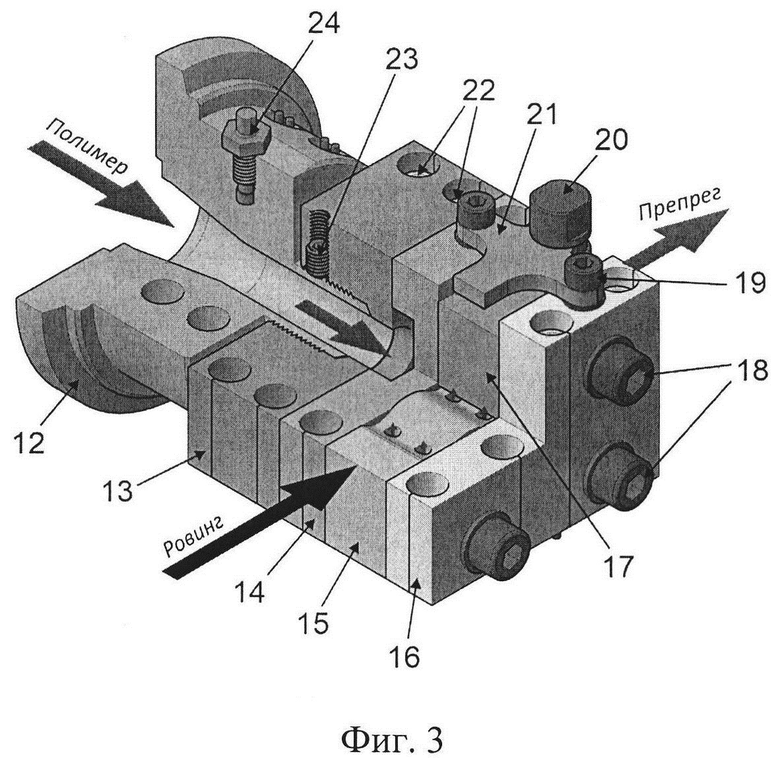

фиг. 4 - поперечное сечение пултрузионной головки с изменяемой геометрией волнообразного канала, проходящее через каналы-питатели нижней и верхней волнообразных пластин, образующих волнообразный пултрузионный канал;

фиг. 5 - фотография изготовления термопластичного препрега с помощью пултрузионной головки с изменяемой геометрией волнообразного канала.

На фигурах цифрами обозначены следующие позиции:

1 - шпулярник;

2 - катушкодержатель;

3 - катушка с волокном;

4 - распределяющий ролик;

5 - система площения волокна;

6 - пултрузионная головка;

7 - матричный полимер;

8 - загрузочный бункер;

9 - экструдер;

10 - устройство протяжки;

11 - устройство намотки;

12 - переходная часть;

13 - базовая пластина;

14 - пластина-коллектор;

15 - нижняя волнообразная пластина;

16 - боковая пластина;

17 - верхняя волнообразная пластина;

18 - стягивающие винты;

19 - винты;

20 - регулировочные винты;

21 - пластина-фиксатор;

22 - термоэлектронагреватели;

23 - фиксатор переходной части;

24 - термопары;

25 - каналы-питатели;

26 - пултрузионный канал;

27 - однонаправленно армированный термопластичный препрег.

Устройство для получения термопластичного препрега состоит из шпулярника 1, выполненного, например, в виде стойки, с жестко скрепленными на нем катушкодержателями 2 с установленными катушками: волокном 3. Катушкодержатели 2 оснащены тормозом, например, тружинным, для обеспечения натяжения волокна. Количество катушкодержателей 2 зависит от заданных параметров препрега, причем каждая катушка с волокном 3 представляет собой некрученые пучки волокон или ровинг функционального армирующего наполнителя, такого как арамидное, стеклянное, углеродное или иное волокно. Между шпулярником 1 и пултрузионной установкой последовательно размещены распределяющий ролик 4 и система площения волокна 5. Распределяющий ролик 4 предназначен для равномерного распределения волокна в систему площения волокна 5.

Для подачи матричного полимера 7 в пултрузионную головку 6 устройство для изготовления термопластичного препрега оснащено загрузочным бункером 8, установленным на экструдере 9. После пултрузионной головки 6 расположено устройство протяжки 10, обеспечивающее заданное тянущее усилие пултрузионной линии. Для намотки готового термопластичного препрега на выходе из устройства протяжки 10 установлено устройство намотки 11 с возможностью обеспечения соответствующего усилия натяжения для плотной намотки.

Пултрузионная головка 6 закреплена на выходе из экструдера 9 при помощи переходной части 12. На переходной части 12 без зазоров закреплена базовая пластина 13 с помощью резьбового соединения, для фиксации которого установлен фиксатор переходной части 23. К базовой пластине 13 с помощью стягивающих винтов 18 присоединены пластина-коллектор 14, нижняя 15 и верхняя 17 волнообразные пластины, а также боковая пластина 16. Для обеспечения возможности заправки ровинга и регулировки высоты волнообразного канала в процессе изготовления термопластичного препрега, пултрузионная головка 6 оснащена пластиной-фиксатором 21, закрепленным на верхней боковой поверхности пластины-коллектора 14 и верхней боковой поверхности боковой пластины 16 с помощью винтов 19. Пластина-фиксатор 21 соединена с помощью регулировочных винтов 20 с верхней волнообразной пластиной 17. Внутри переходной части 12, базовой пластины 13, пластины коллектора 14, боковой пластины 16 установлены термоэлектронагреватели 22. В нижней волнообразной пластине 15 и в переходной части 12 для контроля температуры установлены термопары 24. Каналы-питатели 25 выполнены как в верхней 17, так и в нижней 15 волнообразных пластинах на протяжении всей длины и ширины пултрузионного канала 26.

Способ для получения термопластичного препрега с помощью описанного выше устройства реализуют следующим образом.

Перед изготовлением термопластичного препрега собирают пултрузионную головку 6 путем закрепления без зазоров на переходной части 12 базовой пластины 13 с помощью резьбового соединения, для фиксации которого устанавливают фиксатор переходной части 23. Далее к базовой пластине 13 с помощью стягивающих винтов 18 присоединяют пластину-коллектор 14, нижнюю 15 и верхнюю 17 волнообразные пластины, ширину которых подбирают исходя из требуемой ширины препрега, а также боковую пластину 16. Закрепляют на верхней боковой поверхности пластины-коллектора 14 и верхней боковой поверхности боковой пластины 16 пластину-фиксатор 21 с помощью винтов 19, после чего вкручивают регулировочные винты 20 в верхнюю волнообразную пластину 17. Внутри переходной части 12, базовой пластине 13, пластине-коллекторе 14, боковой пластине 16 устанавливают термоэлектронагреватели 22. Для контроля температуры в пултрузионной головке 6 в нижнюю волнообразную пластину 15 и в переходную часть 12 устанавливают термопары 24. Собранную пултрузионную головку 6 закрепляют на выходе из экструдера 9 при помощи переходной части 12.

На шпулярник 1 на катушкодержатели 2 устанавливают необходимое количество катушек с волокном 3, после чего нити или ровинг проводят по распределяющему ролику 4 и заправляют в систему площения волокна 5 для равномерного распределения волокон. Для заправки ровинга в предварительно разогретую до заданной температуры пултрузионную головку 6 выкручивают винты 19 и регулировочные винты 20, снимают пластину-фиксатор 21, ослабляют стягивающие винты 18, приподнимают верхнюю волнообразную пластину 17 и укладывают волокна на контактные поверхности пултрузионного канала 26 нижней волнообразной пластины 15, не перекручивая и не спутывая нити между собой. Затем верхнюю волнообразную пластину 17 опускают обратно, затягивают стягивающие винты 18 и устанавливают пластину-фиксатор 21 при помощи винтов 19. Вкручивают регулировочные винты 20 так, чтобы ровинг, входящий в пултрузионную головку 6, не пережимался. Далее ровинг проводят через устройство протяжки 10 таким образом, чтобы волокно не проскальзывало в процессе протяжки, закрепляют на устройстве намотки 11 и задают необходимую скорость протяжки для того, чтобы создать натяжение во всей системе.

Далее в предварительно прогретый до заданных температур экструдер 9 через загрузочный бункер 8 подают матричный полимер 7 с необходимой скоростью подачи. В экструдере 9 матричный полимер 7 под действием температуры расплавляется. Расплавленный матричный полимер 7 подают через центральный канал переходной части 12 в пластину-коллектор 14 и далее через систему каналов-питателей 25, выполненную в нижней волнообразной пластине 15 и верхней волнообразной пластине 17, к контактным поверхностям пултрузионного канала 26, обеспечивая равномерное распределение расплавленного матричного полимера 7 по всей ширине пултрузионного канала 26. С помощью термоэлектронагревателей 22, установленных внутри переходной части 12, базовой пластине 13, пластине-коллекторе 14 и боковой пластине 16 поддерживают заданную температуру расплавленного матричного полимера 7, не давая ему остывать и затвердевать.

Далее осуществляют процесс приладки, в ходе которого подбирают необходимые параметры пултрузии за счет регулирования высоты раскрытия верхней волнообразной пластины без остановки оборудования. После того, как ровинг, проходящий через пултрузионную головку 6, начинает равномерно покрываться матричным полимером 7, верхнюю волнообразную пластину 17 опускают при помощи регулировочных винтов 20. Настройку производят до тех пор, пока толщина препрега на выходе, скорость протяжки и натяжение не будут равны заданным.

После выхода препрега из пултрузионной головки 6 его охлаждают и с помощью устройства протяжки 10 наматывают на устройство намотки 11.

При помощи устройства и способа изготовления термопластичного препрега получен однонаправленно армированный термопластичный препрег (позиция 27 на фиг.5) шириной 19 мм, толщиной 0,2 мм с наполнением волокном 50% по массе. В качестве матричного полимера применен термопластичный полимер полиамид-6, армирующего наполнителя - углеволоконный ровинг с количеством элементарных нитей 24000.

Таким образом, при использовании заявленной группы изобретений возможно получение термопластичного препрега с различными геометрическими параметрами и физико-механическими свойствами без смены оснастки во время изготовления с обеспечением эффективности пропитки препрега, при этом снижаются затраты и время производства термопластичного препрега.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

| Способ непрерывного изготовления термопластичного армированного пултрузионного профиля | 2020 |

|

RU2742170C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПРЕПРЕГ, СОДЕРЖАЩИЙ НЕПРЕРЫВНЫЕ И ДЛИННЫЕ ВОЛОКНА | 2011 |

|

RU2573674C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И АРМИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2670896C1 |

| ИНЖЕКТОРНАЯ КАМЕРА ДЛЯ ПУЛТРУЗИОННОЙ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ, ПРЕЖДЕ ВСЕГО ПЛАСТМАССОВЫХ СТЕРЖНЕЙ | 2018 |

|

RU2755917C2 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ СПЛОШНОГО ЛИНЕЙНОГО ПРОФИЛЯ | 2011 |

|

RU2572892C2 |

| Вайерная композитная арматура и способ ее изготовления | 2016 |

|

RU2626864C1 |

| ПУЛТРУЗИОННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ АНКЕРОВ | 2016 |

|

RU2651166C2 |

| Термопластичный армированный пултрузионный профиль | 2020 |

|

RU2738606C1 |

Изобретение относится к устройству и способу изготовления однонаправленно армированного термопластичного препрега. Отличительной особенностью изготовления термопластичного препрега является то, что обеспечивают равномерное расплащивание армирующего волокна в системе площения, с последующим формированием термопластичного препрега путем протяжки его через пултрузионную головку с возможностью регулирования зазора на входе и выходе пропиточного канала путем вращения регулировочных винтов подвижной раскрывающейся верхней пластины для достижения необходимого усилия протяжки и геометрических параметров препрега на выходе из фильеры. При этом в пултрузионной головке имеется многоканальная система подачи пластика по всей длине пропиточного канала, обеспечивающая эффективную пропитку волокна матрицей при различных положениях подвижной пластины. Техническим результатом является возможность получения препрега с различными геометрическими и физическими параметрами пултрузии без смены оснастки с обеспечением эффективности пропитки препрега. 2 н.п. ф-лы, 5 ил.

1. Устройство для изготовления термопластичного препрега, состоящее из шпулярника, с жестко закрепленными на нем катушкодержателями с установленными катушками с волокном, системы площения волокна, пултрузионной установки, включающей экструдер с установленным загрузочным бункером и закрепленной пултрузионной головкой, в которой выполнены волнообразный пултрузионный канал и система каналов-питателей для подачи расплавленного матричного полимера, устройства протяжки препрега, на выходе из которого установлено устройство намотки с возможностью обеспечения соответствующего усилия натяжения препрега, отличающееся тем, что между шпулярником и системой площения волокна дополнительно размещен распределяющий ролик; пултрузионная головка закреплена на выходе из экструдера при помощи переходной части, на которой без зазоров закреплена базовая пластина с помощью резьбового соединения, для фиксации которого установлен фиксатор переходной части, к базовой пластине с помощью стягивающих винтов присоединены пластина-коллектор, нижняя и верхняя волнообразные пластины, образующие волнообразный пултрузионный канал, а также боковая пластина; пултрузионная головка дополнительно оснащена пластиной-фиксатором, закрепленным на верхней боковой поверхности пластины-коллектора и верхней боковой поверхности боковой пластины, верхняя волнообразная пластина выполнена с возможностью перемещения в вертикальном направлении за счет соединения с пластиной-фиксатором с помощью регулировочных винтов; внутри переходной части, базовой пластины, пластины коллектора, боковой пластины установлены термоэлектронагреватели; в нижней волнообразной пластине и в переходной части для контроля температуры установлены термопары; каналы-питатели выполнены как в верхней, так и в нижней волнообразных пластинах на протяжении всей длины и ширины пултрузионного канала.

2. Способ изготовления термопластичного препрега, осуществляемый в устройстве по п.1 и включающий в себя следующие этапы: равномерно расплащивают по крайней мере один пучок некрученых волокон в системе площения волокна, формируют термопластичный препрег путем протяжки его через волнообразный пултрузионный канал пултрузионной головки методом пултрузии с использованием устройства протяжки, охлаждают полученный препрег, отличающийся тем, что перед запуском оборудования подбирают требуемую ширину волнообразного пултрузионного канала путем установки верхней и нижней волнообразных пластин соответствующей ширины, в процессе приладки подбирают необходимые параметры пултрузии регулированием высоты раскрытия верхней волнообразной пластины без остановки оборудования за счет вращения регулировочных винтов, в процессе изготовления термопластичного препрега с помощью термопар, установленных в пултрузионной головке, измеряют температуру расплавленного матричного полимера и регулируют нагрев с помощью термоэлектронагревателей, установленных в пултрузионной головке, при этом подачу полимерного материала осуществляют через каналы-питатели, расположенные как в верхней, так и в нижней волнообразных пластинах на протяжении всей длины и ширины пултрузионного канала, а переход с одного технологического режима получения препрега на другой производят без остановки оборудования и смены оснастки за счет вращения регулировочных винтов.

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| Способ непрерывного изготовления термопластичного армированного пултрузионного профиля | 2020 |

|

RU2742170C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПРЕПРЕГ, СОДЕРЖАЩИЙ НЕПРЕРЫВНЫЕ И ДЛИННЫЕ ВОЛОКНА | 2011 |

|

RU2573674C2 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ЛЕНТОЧНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2054355C1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 2007 |

|

RU2364505C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ СПЛОШНОГО ЛИНЕЙНОГО ПРОФИЛЯ | 2011 |

|

RU2572892C2 |

| СN 218020276 U, 13.12.2022 | |||

| CN 215849771 U, 18.02.2022 | |||

| CN 103753831 A, 30.04.2014. | |||

Авторы

Даты

2024-11-29—Публикация

2023-12-19—Подача