Область техники

Изобретение относится к непрерывному пултрузионному формованию композитного профиля из армированного волокнами термопластичного материала, конкретнее к непрерывному изготовлению профиля из композитного материала на основе термопластичного связующего с поперечным армированием методом пултрузии.

Уровень техники

В изобретении термопластичный пултрузионный профиль - это изделие, получаемое на пултрузионном оборудовании путем протягивания стекловолоконных материалов, пропитанных термопластичной полимерной смолой, сквозь формообразующую фильеру, которая нагревается до температуры плавления полимера. Конечным продуктом является стеклопластиковый армированный профиль с конфигурацией, аналогичной форме фильеры. В качестве исходных стекловолоконных материалов использованы термопластичные ленты и армирующая стеклоткань.

Предлагаемый способ реализован на известной пултрузионной установке марки Pultrex (Англия), которая использована в ряде изобретений, например, в опубликованных патентных заявках US2018257318 (A1) (опубликовано 2018-09-13) METHOD FOR THE CONTINUOUS PRODUCTION OF A COMPOSITE MATERIAL PROFILE SECTION FROM THERMOPLASTIC POLYMER HAVING HIGH FLUIDITY, WO0206037 (A1) (опубликовано 2002-01-24) PULTRUSION HEAD TO PRODUCE LONG FIBRE REINFORCED THERMOPLASTIC MATRIX PROFILES. Также в качестве аналога уровня техники можно упомянуть изобретение, описанное в патенте US4883552 (A) (опубликовано 1989-11-28) PULTRUSION PROCESS AND APPARATUS. В целом перечень приемов и средств для непрерывной пултрузии профилей из термопластичных армированных материалов примерно одинаков, а именно: используют шпулярники для хранения и расходования исходных материалов (термопластичных жгутов и волокон), печь предварительного прогрева до температур близких к температуре плавления термопластичного связующего перед входом в разогретую часть формующей фильеры, после нее далее охлаждающую фильеру со средствами охлаждения, тянущий механизм и пильную секцию.

Однако в этих изобретениях отсутствуют средства, набор материалов и особые приемы их подготовки к непрерывной пултрузии, которые позволяют оригинальным способом получить пултрузионные термопластичные армированные профили с рядом улучшенных эксплуатационных свойств.

Раскрытие изобретения

Задача изобретения: получение оригинальных композиционных термопластичных армированных профилей с рядом улучшенных эксплуатационных свойств с помощью доработанных технологии, средств и набора материалов для непрерывной пултрузии.

Решение данной задачи и достижение технического результата обеспечивается комплексом разработанных приемов, средств и материалов, применяемых в базовой пултрузионной установке. Способ непрерывного изготовления термопластичного армированного пултрузионного профиля включает использование базовой пултрузионной установки, состоящей из шпулярника для хранения и расходования исходных материалов, печи предварительного прогрева до температур близких к температуре плавления термопластичного связующего перед входом в разогретую часть формующей (нагревающей консолидирующей) фильеры, после нее далее охлаждающей фильеры со средствами охлаждения (чиллером), тянущего механизма и пильной секции, с термическими режимами, тянущими усилиями и скоростями протяжки, рационально соответствующими возможностям исходных материалов для пултрузии профиля. При этом в качестве исходных материалов используют термопластичные (ТП) ленты и армирующий полосовой стеклотканый материал, проводят предварительный точный расчет количеств материалов ТП лент и стеклотканного материала в соответствии с сечением профиля и соотношением компонентов материалов в конечном изделии с учетом распределения исходных материалов таким образом, чтобы у поверхности получаемого профиля располагался одинарный слой из пултрузированных ТП лент, а одинарный слой пултрузированного стеклотканного материала располагался в непосредственной близости к поверхностям профиля под указанным одинарным слоем из ТП лент, расположенных вплотную друг к другу (примечание: этим обеспечивается лучшее качество поверхности получаемого профиля, поскольку однонаправленные ТП ленты покрывают стеклоткань и предохраняют ее армирующую структуру в процессе пултрузии). Для этого перед пултрузией под указанным одинарным слоем ТП лент подают одинарный слой полос стеклотканного материала в сухом или предварительно пропитанном виде, а между указанными слоями стеклотканного материала подают основную часть ТП лент. Это делают с дополнительным разграничением для улучшения расположения лент и предотвращения их перепутывания, при этом начальную заправку исходных материалов в последующие узлы пултрузионной установки начинают с наружных слоев ТП лент с фиксацией между собой, чтобы устранить возможность переплетения лент из середины пучка. Распределение и разграничение ТП лент и полос стеклотканного материала осуществляют системой распределительных направляющих рамок, установленных между шпулярником и печью предварительного прогрева и имеющих систему перфорированных отверстий для прохода исходных ТП лент и полос исходного стеклотканного материала.

Следует отметить, что из-за специфики взаимодействия термопластичной матрицы со стеклотканью преимущественно в качестве армирующего полосового стеклотканного материала используют комбинированный полуфабрикат, формируемый предварительной пултрузионной пропиткой исходной полосовой стеклоткани термопластичным связующим. При этом в качестве источника термопластичного связующего используют расположенные плотно друг к другу в один слой исходные ТП ленты, а поверх них располагают исходную полосовую стеклоткань. Эту дополнительную предварительную операцию проводят в пропиточной фильере волновой формы, конструкция которой предусматривает возможность регулировки зазора между прогревающими плитами, имеющими волнообразную поверхность, что позволяет подобрать наиболее рациональный режим для пропитки полосовой стеклоткани термопластичным связующим из ТП лент. Данная особенность волновой формы уменьшает площадь контакта стеклоткани с поверхностью матрицы и соответственно снижает давление и чрезмерное трение, что позволяет получить комбинированный полуфабрикат требуемого качества. При этом полоса стеклоткани приформовывается к слою однонаправленных ТП лент, что удержит комбинированный полуфабрикат от смещений и возможного нарушения структуры стеклоткани в последующем процессе основного формования профиля. Комбинированный полуфабрикат желательно делать с учетом, что просто стеклоткань во время протягивания через формующую фильеру подвергается нежелательным высоким механическим нагрузкам из-за трения о поверхность матрицы фильеры и перераспределения потоков смолы.

Для экспериментальных отработок приемов и средств способа использовали базовую пултрузионную установку марки Pultrex P500×6T, ТП ленты марки «ComTape B.V.», состоящей из стекловолокна, пропитанного полипропиленом, полосовую армирующую стеклоткань производства Tissa Textiles. Могут быть использованы и другие пултрузионные установки типа подобного Pultrex, полуфабрикаты предварительно пропитанного однонаправленного волокна с разной площадью поперечного сечения или процентного содержания компонентов в ТП ленте, а также использована предварительно пропитанная стеклоткань в случае необходимости увеличения количества стеклоткани в объёме профиля.

Для пултрузии простого плоского профиля используют преимущественно одну или несколько распределительных рамок, в которых по ширине получаемого профиля перфорирована система отверстий для исходных ТП лент и полос исходного стеклотканного материала в следующем порядке: в центральной части в едином горизонтальной линии расположены отверстия для исходных ТП лент высотой, соответствующей толщине внутреннего термопластичного слоя профиля между двумя слоями армирующего стеклотканного материала. Сверху и снизу центральной части на минимально возможном расстоянии разграничения расположены две узкие горизонтальные щели для полос исходного стеклотканного материала, в том числе комбинированного полуфабриката, для формирования двух внутренних слоев армирующего стеклотканного материала внутри профиля. А сверху и снизу от этих щелей расположены две горизонтальные строки из отверстий, возможно в шахматном порядке, также для исходных ТП лент для формирования на наружных сторонах профиля над указанными слоями армирующего стеклотканного материала одинарных слоев из ТП лент, расположенных вплотную друг к другу. Для экспериментальных отработок способа указанные одна или несколько рамок были изготовлены для пултрузии плоского профиля поперечным сечением 75 мм (ширина) × 3,5 мм (толщина) из 99 ТП лент и 2 слоев стеклотканного материала.

Для пултрузии профиля прямоугольной трубы используют несколько, преимущественно три, последовательно установленных распределительных рамок на центральном дорне, формирующем внутреннюю полость профиля и проходящем сквозь фильеры, печь предварительного прогрева и выступающем в направлении шпулярника для посадки на него указанных рамок и закрепленным на крестовине с направляющими трубками, на которых также закреплены рамки. Самая близкая к шпулярнику рамка имеет систему сравнительно более разнесённых друг от друга перфорированных отверстий. Вторая промежуточная рамка имеет систему менее разнесённых друг от друга перфорированных отверстий и сделана для предотвращения провисания полос стеклотканного материала, в том числе комбинированного полуфабриката. Третья самая близкая к печи предварительного прогрева рамка имеет систему максимально возможно сдвинутых друг к другу отверстий с перемычками с учётом максимально плотного сложения ТП лент и полос стеклотканного материала в будущий профиль, но без сминания стеклотканного материала. При этом отверстия перфорированы по четырем сторонам профиля прямоугольной трубы в соответствии с шириной сторон профиля в следующем порядке. В соответствии центральной части каждой из четырех стороны профиля расположены в единой линии отверстия для исходных ТП лент толщиной, соответствующей толщине внутреннего термопластичного слоя профиля между двумя слоями пултрузированного армирующего стеклотканного материала. С двух сторон от этой линии расположены две узкие параллельные щели для полос исходного стеклотканного материала, в том числе комбинированного полуфабриката, для формирования двух внутренних слоев пултрузированного армирующего стеклотканного материала внутри каждой из сторон профиля. С обеих длинных сторон от этих щелей расположены по две параллельные строки из отверстий с перемычками, возможно в шахматном порядке, также для исходных ТП лент для формирования на наружной и внутренней поверхности каждой из сторон профиля над слоями пултрузированного армирующего стеклотканного материала по одному пултрузированному слою из этих ТП лент, расположенных вплотную друг к другу. Для экспериментальных отработок способа указанные рамки изготовлены для пултрузии профиля прямоугольной трубы с поперечным сечением 50×40×5×R2 мм с площадью около 800 мм² из 330 ТП лент и 8 слоев стеклотканного материала.

Таким образом, новизна и изобретательский уровень предлагаемого способа изготовления пултрузионного профиля проявляется в наборе исходных материалов: ТП лент, полос стеклотканного материала и их взаимном расположении, в средствах обеспечения их взаимного расположения и распределения - так называемых распределительных направляющих рамках и в желательном дополнительном предварительном приеме подготовки комбинированного полуфабриката приформованной полосы стеклоткани к слою однонаправленных ТП лент.

Перечень фигур

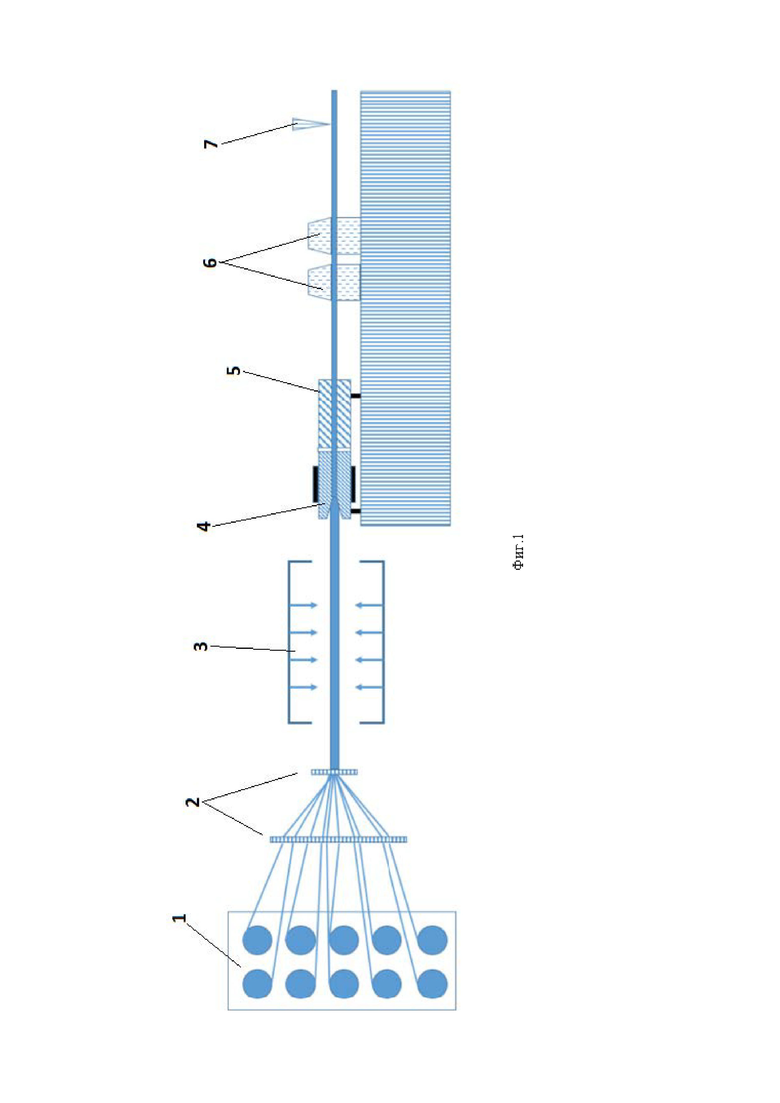

Фиг. 1 - Принципиальная схема пултрузионной установки Pultrex P500×6T с доработками для предлагаемого способа изготовления армированного профиля.

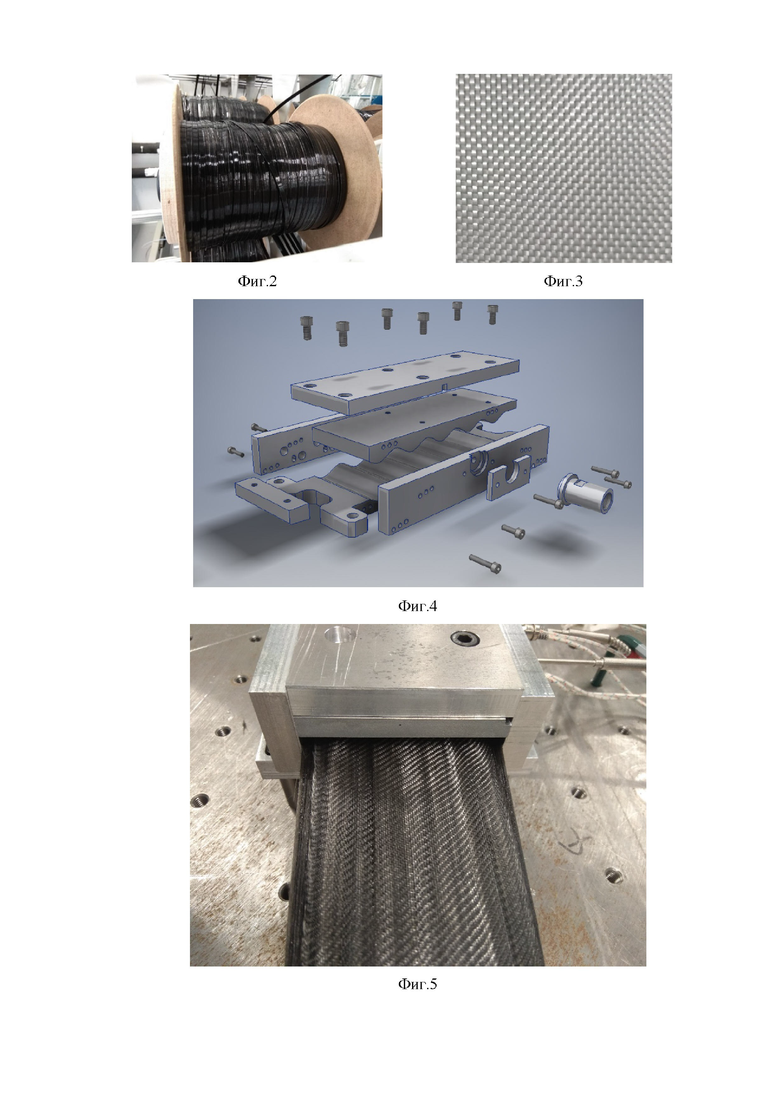

Фиг. 2 - Фото термопластичной ленты марки «ComTape B.V.».

Фиг. 3 - Фото стеклоткани производства Tissa Textiles.

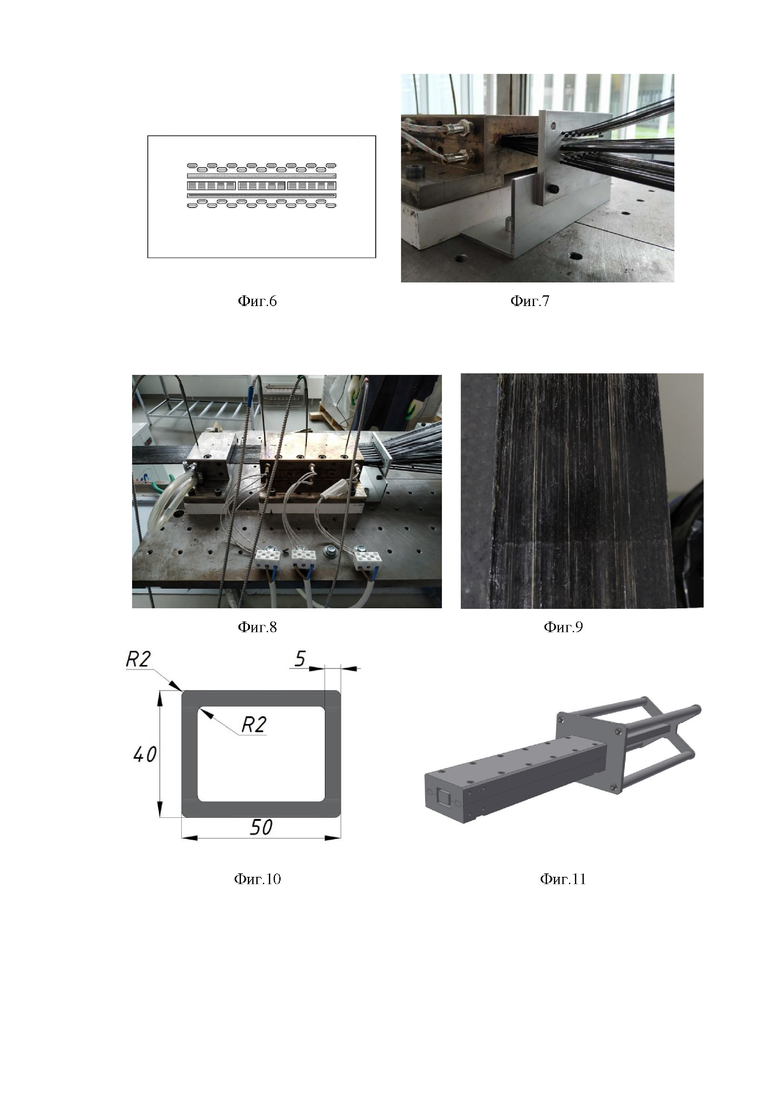

Фиг. 4 - Пропиточная фильера волновой формы.

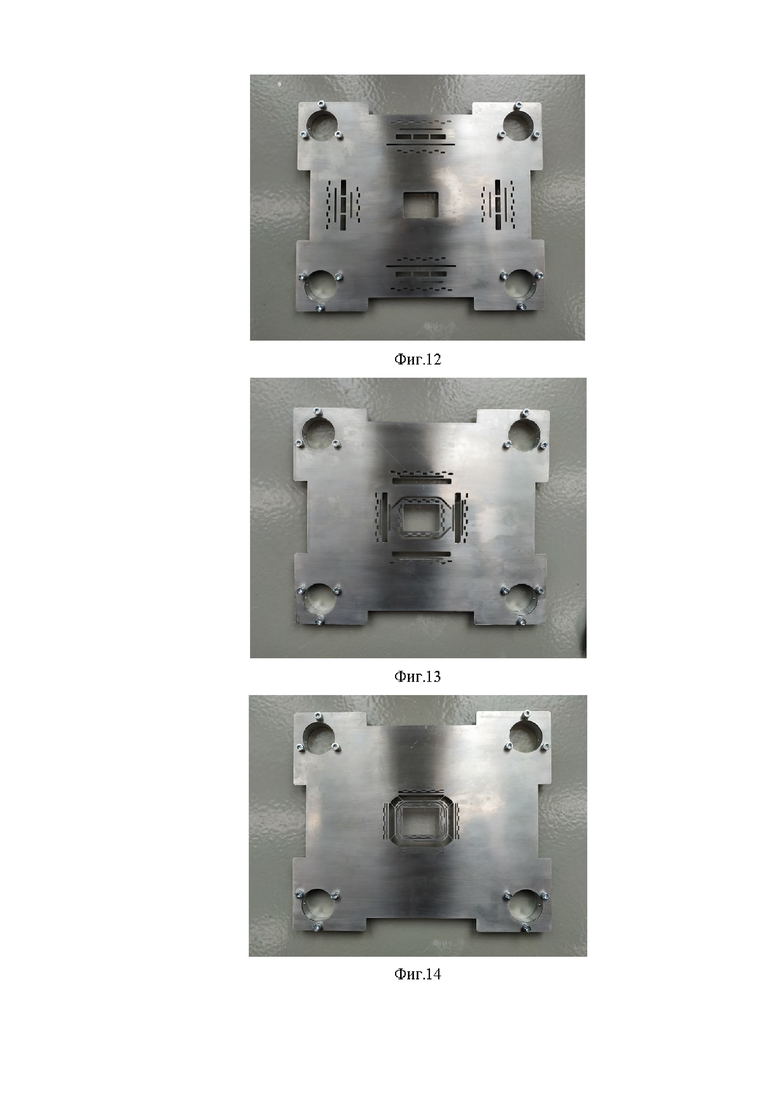

Фиг. 5 - Фото комбинированного полуфабриката приформованной полосы стеклоткани к слою однонаправленных ТП лент.

Фиг. 6 - Распределительная направляющая рамка для изготовления плоского профиля.

Фиг. 7 - Фото заправки фильеры через распределительную направляющую рамку для пултрузии плоского профиля.

Фиг. 8 - Фото процесса пултрузии плоского профиля (протяжка справа налево).

Фиг. 9 - Фото готового плоского профиля.

Фиг. 10 - Поперечное сечение профиля прямоугольной трубы.

Фиг. 11 - Конфигурация фильеры с центральным дорном для изготовления профиля прямоугольной трубы.

Фиг. 12 - Фото распределительной направляющей рамки, самой дальней от фильеры для изготовления профиля прямоугольной трубы.

Фиг. 13 - Фото промежуточной распределительной направляющей рамки для изготовления профиля прямоугольной трубы.

Фиг. 14 - Фото распределительной направляющей рамки, самой близкой к фильере для изготовления профиля прямоугольной трубы.

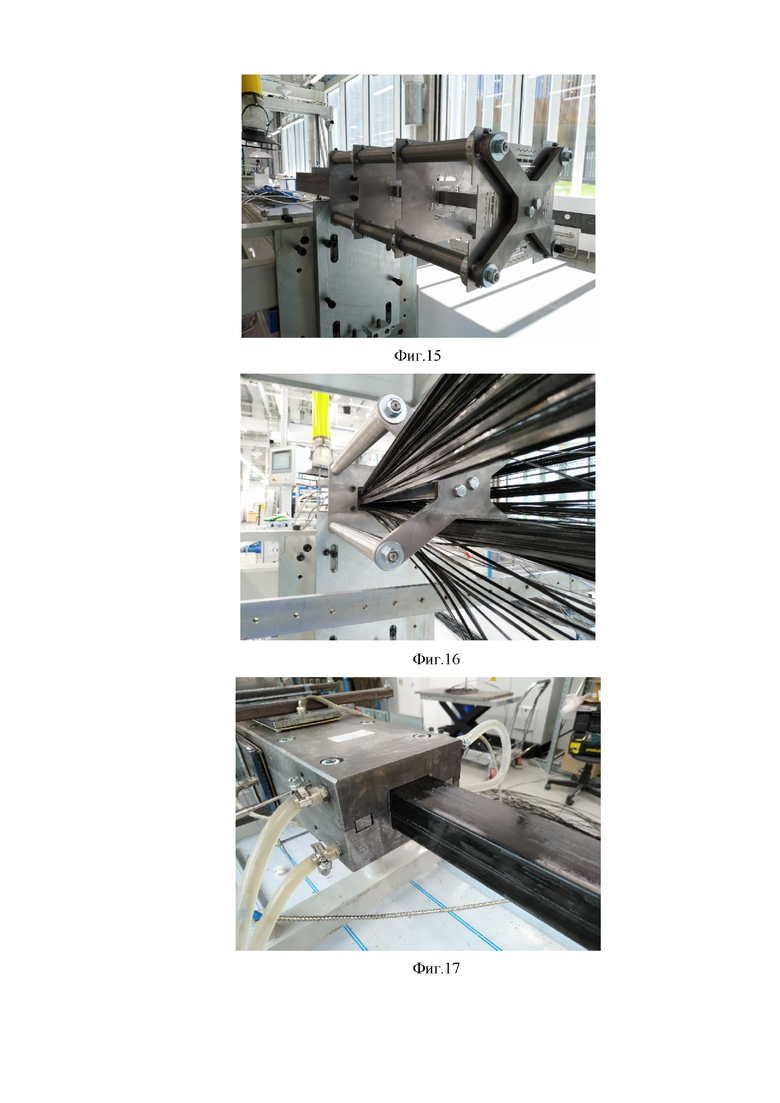

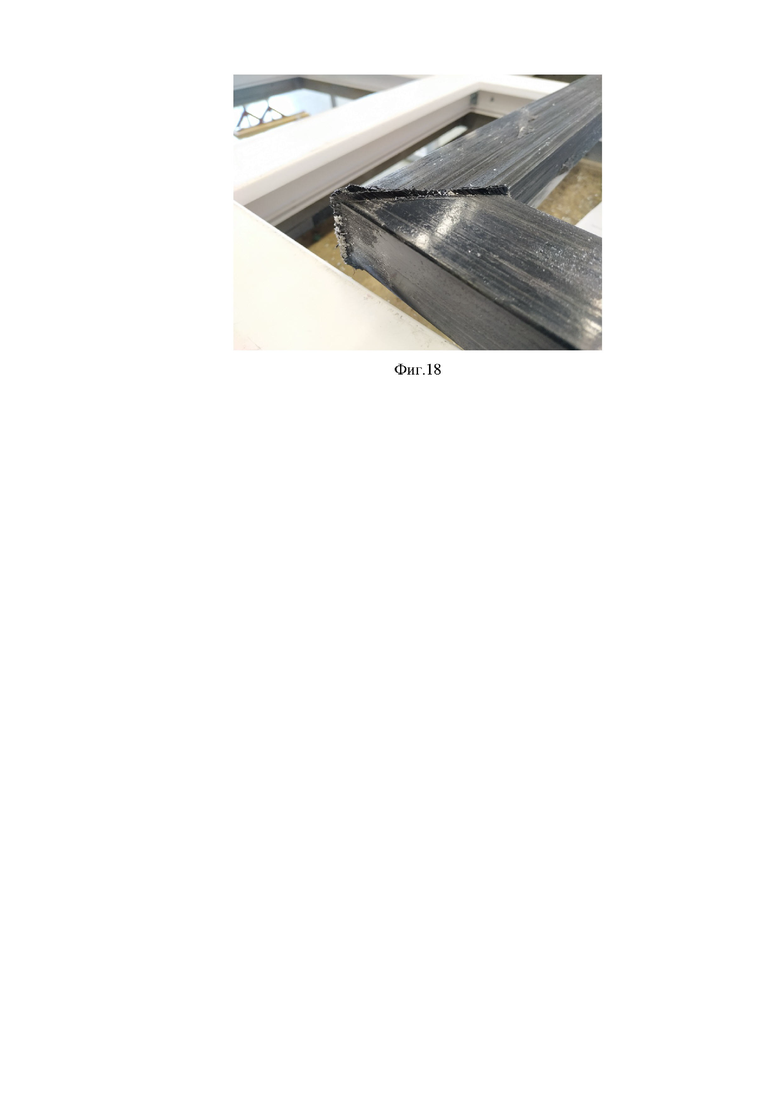

Фиг. 15 - Фото фильеры с дорном, крестовиной с направляющими трубками и с тремя распределительными направляющими рамками.

Фиг. 16 - Фото заправки ТП лент и стеклоткани через три распределительные направляющие рамки в фильеру.

Фиг. 17 - Фото готового термопластичного армированного профиля прямоугольной трубы на выходе из фильеры

Фиг.18 - Фото углового сварного соединения кусков профиля прямоугольной трубы.

Осуществление изобретения

Работа выполнялась в рамках проекта STRIP “Pultrusion structural profiles based on fibre reinforced pre-impregnated materials” в Центре Проектирования, Производственных технологий и Материалов Сколковского института науки и технологий на базовой пултрузионной установке Pultrex P500×6T (Англия), обладающей следующими характеристиками:

• Сила протяжки, кгс - 6000;

• Сила прижатия каждого из захватов тянущего устройства, кгс: 10700;

• Стандартная длина прижимной пластины, мм: 660;

• Допустимые размеры сечения профиля, мм: высота - 160, ширина -500

• Скорость протяжки, м/мин: min - 0.04, max - 4,0;

• Кол-во зон нагрева, шт.: 6,

Вариант доработанной пултрузионной установки с использованием термопластичных материалов и набор оборудования выглядит следующим образом на принципиальной схеме (фиг.1) и включает в себя следующие узлы: 1 - шпулярник со шпулями для ТП лент и полос стеклоткани, 2 - система распределительных направляющих рамок (новое оборудование); 3 - печь предварительного прогрева, 4 - формующая (нагревающая консолидирующая) фильера, 5 - охлаждающая калибрующая фильера с чиллером (охлаждающим блоком) (не показан на фиг.1), 6 - тянущий механизм, 7 - пильная секция, блок управления (не показан на фиг.1).

Также дополнительно в пултрузионную линию может ставиться пропиточная фильера волновой формы (фиг.4) для пропитки стеклоткани (фиг.3) термопластичным связующим посредством приформования слоя ТП лент (фиг.2) и полосы стеклоткани друг к другу, чтобы не испортить структуру ткани в процессе основной пултрузии профиля. Суть работы пропиточной волновой фильеры заключается в изготовлении комбинированного полуфабриката. Пропиточная фильера волновой формы устанавливается на крепежной плите базовой пултрузионной установки только для осуществления процесса изготовления комбинированного полуфабриката. Непосредственно в основном процессе пултрузии окончательного профиля эта фильера не участвует.

Способ может использовать разные виды полуфабрикатов термопластичных лент и применяться при изготовлении профилей с разными сложными сечениями, а именно использовать полуфабрикаты предварительно пропитанного однонаправленного волокна с разной площадью поперечного сечения или процентного содержания компонентов в ленте.

В примере осуществления способа термопластичный пултрузионный профиль разных сечений изготовлен с использованием ТП ленты марки «ComTape B.V.», состоящей из стекловолокна, пропитанного полипропиленом (фиг.2), и укреплённый армирующей стеклотканью производства Tissa Textiles (фиг.3).

Паспортные характеристики ТП ленты «ComTape B.V.» следующие:

6

Паспортные характеристики стеклоткани производства Tissa Textiles для армирования профилей следующие:

Основной сложностью основного процесса пултрузии является обеспечение сохранности структуры и верного расположения армирующей стеклоткани в объеме композиционного термопластичного профиля.

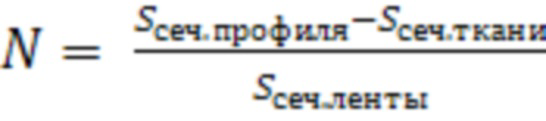

Для этого необходимо точно рассчитать количество материала в соответствии с сечением профиля и соотношением компонентов в конечном изделии. Расчет процентного соотношения массы компонентов в итоговом материале профиля, например, 60% наполнитель (он же армирующий материал, т.е. стекловолокно+стеклоткань) и 40% матрица (связующее, например, полипропилен). При этом надо сосчитать, сколько термопластичных (ТП) лент необходимо завести в фильеру с учетом присутствия двух слоев стеклоткани.

Дополнительно берут отрезки ТП лент от разных катушек шпулярника 1 и производят по 3 замера ширины и толщины ленты - это процедура входного контроля параметров используемого материала на соответствие заявленным в паспорте на материал значениям. Вдобавок очень важно знать фактические параметры материала, т.к. эти данные используются при расчете количества материала, необходимого для изготовления профиля.

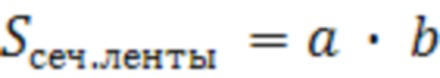

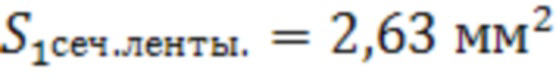

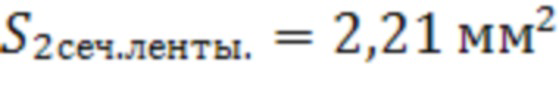

Пример подобного расчета описан для типового плоского профиля сечением 75 мм (ширина) × 3,5 мм (толщина). Следует отметить, что значения, полученные при входном контроле отличаются от значений, указанных в таблице «Паспортные характеристики ТП ленты “ComTape B.V.”». Минимальные и максимальные значения этих замеров, а также соответствующая им площадь поперечного сечения представлены в таблице «Геометрические параметры термопластичной ленты». Площадь поперечного сечения рассчитана по формуле  , где a и b - соответственно ширина и толщина термопластичной ленты.

, где a и b - соответственно ширина и толщина термопластичной ленты.

Геометрические параметры термопластичной ленты следующие:

Во время проведения экспериментов для оценки исходных параметров, в расчетах использовались значения площади поперечного сечения  (среднее, фактическое значение) принятого, как максимальное, а

(среднее, фактическое значение) принятого, как максимальное, а  (согласно технических условиям) - как минимальное.

(согласно технических условиям) - как минимальное.

Произведен расчет количества термопластичных лент с учетом наличия двух слоев стеклоткани в объеме профиля. Суммарная площадь сечения слоев ткани при толщине 0,09 мм (в соответствии с таблицей паспортных характеристик стеклоткани производства Tissa Textiles) и ширине полосы 75 мм (соответствует ширине заданного сечения профиля) равна  15 мм2.

15 мм2.

В данном случае число термопластичных лент N для  и

и  рассчитывают по формуле

рассчитывают по формуле  , где

, где  - площадь сечения заданного профиля,

- площадь сечения заданного профиля, - суммарная площадь сечения слоев ткани.

- суммарная площадь сечения слоев ткани.

Число лент N при  составило 94, при

составило 94, при  - 112 штук. Наилучший практический результат при осуществлении пултрузионного формования данного композитного профиля был получен при количестве лент N от 99 до 103 штук, из чего следует уточненное значение площади сечения одной термопластичной ленты для осуществления расчета

- 112 штук. Наилучший практический результат при осуществлении пултрузионного формования данного композитного профиля был получен при количестве лент N от 99 до 103 штук, из чего следует уточненное значение площади сечения одной термопластичной ленты для осуществления расчета  = 2,39 см2.

= 2,39 см2.

Под указанным одним слоем ТП лент подают тканый армирующий материал в сухом или предварительно пропитанном виде (способ может дополнительно включать использование предварительно пропитанной стеклоткани в случае необходимости увеличения количества ткани в объёме профиля). Между слоями тканого материала подают основную часть ТП лент с дополнительным разграничением системой распределительных направляющих рамок 2 для улучшения расположения лент в центральной части профиля и предотвращения их перепутывания (прим.: в зависимости от количества лент этих рамок может быть одна или несколько между шпулярником 1 и печью предварительного прогрева 3). Для достижения наиболее равномерной подачи материала через указанные рамки, крайнюю из рамок необходимо расположить как можно ближе ко входу печи предварительного прогрева 3.

Начальную заправку исходных материалов следует начинать с наружных слоев лент с фиксацией между собой, чтобы устранить возможность переплетения лент из середины пучка. Основная задача при этом максимально плотно уложить перед входом в фильеру пучок материалов в будущую стенку профиля. Также очень важен старт процесса непрерывной пултрузии, поскольку если вначале ткань зайдет неровно, т.е. если с самого начала ленты и стеклоткань начнут распределяться в объеме профиля неравномерно/несимметрично, то исправить это в процессе пултрузии будет практически невозможно, по крайней мере, проконтролировать это без остановки процесса.

Далее пучки лент и полосы стеклоткани или полосы комбинированного полуфабриката подают в печь предварительного прогрева 3 термопластичного связующего перед входом в разогретую часть формующей фильеры до температур близких к температуре плавления связующего. Это позволит обеспечить гарантированный прогрев всего объема материала в горячей части формующей фильеры особенно при увеличении скорости протяжки процесса пултрузии. 4. Технологический режим фильеры 4 обеспечивается нагревающими элементами и термопарами. При протягивании материалов через фильеру 4 происходит расплавление и перемешивание термопластичного связующего. Из фильеры 4 материал поступает в охлаждающую фильеру 5, расположенную на незначительном расстоянии от формующей фильеры 4. Это позволяет выгнать пузырьки воздуха, оставшиеся в теле сформировавшегося пучка материалов и частично его охладить. Охлаждающая калибрующая фильера формирует заданное сечение и качество поверхности профиля путем охлаждения связующего и спрессовки пучка материалов в монолитную структуру. Охлаждение фильеры 5 осуществляется посредством циркуляции жидкости от чиллера (охлаждающего блока) по каналу (не показан) фильеры 5. Поддержание постоянного значения температуры фильеры контролируется термопарой. В ходе изготовления профиля полосы стеклоткани и ТП лент подают под натяжением, что исключает образование складок и смещения стеклоткани. Принципиально важным условием, оказывающим влияние на качество профиля, является обеспечение натяжения ТП лент в процессе вытяжки тянущим механизмом 6. Оно может составлять порядка 800-1000 кгс. Пильная секция 7 осуществляет автоматическую нарезку профиля на заготовки заданного размера длины без остановки процесса вытяжки. В процессе пултрузии типовые значения контрольных параметров: - температура нагревательных элементов 160°/180°/200°С; - скорость вытяжки 0,3 м/мин; - сила натяжения лент и ткани 800-1000 кгс, также необходимо контролировать качество поверхности профиля на наличие задиров и осмолений. Замер геометрии профиля производят после охлаждения профиля до температуры цеха. Проверку качества поверхности профиля производят визуально на соответствие контрольному образцу поверхности.

В производстве композитов один из основных контролируемых факторов - это качество поверхности профиля. Оно зависит от температуры, до которой удается охладить связующее в момент прохождения охлаждающей калибрующей фильеры и скорости протяжки. Чем выше скорость протяжки, тем интенсивнее должно быть охлаждение профиля путем охлаждения связующего и спрессовки пучка материалов в монолитную структуру. Качество поверхности профиля лучше в том случае, когда слой ткани находится под одним слоем термопластичных лент, поскольку однонаправленные ленты покрывают ткань и сохраняют ее в процессе вытяжки пултрузии. При этом стеклоткань располагается в непосредственной близости к поверхностям профиля под одним слоем термопластичных лент, расположенных плотно друг к другу. В соответствии с этим обеспечение равномерного распределения наружных слоев термопластичных лент позволит произвести заправку ткани под них в процессе вытяжки и осуществить равномерное распределение ткани в готовом профиле без ее разрушения. Для решения этой задачи были изготовлены распределительные направляющие рамки (разные для профилей разных сечений), позволяющие распределять наружные слои термопластичных лент рядом друг с другом без смещения и с заправкой полос стеклоткани.

В силу специфики поведения термопластичной матрицы со стеклотканью желательно использовать предварительную пропитку армирующей стеклоткани термопластичным связующим из ТП лент с формированием комбинированного полуфабриката. На фиг.4 представлена конфигурация данной оснастки - пропиточной фильеры волновой формы. Конструкция оснастки предусматривает возможность регулировки зазора между прогревающими плитами, имеющими волнообразную поверхность, что позволяет подобрать наиболее подходящий режим для пропитки стеклоткани связующим из ТП лент. Таким образом в этой фильере в процессе протягивания сквозь фильеру фиг.4 полоса стеклоткани приформовывается к слою однонаправленных ТП лент (это и есть комбинированный полуфабрикат на фиг.5), что удержит стеклоткань от смещений и возможного нарушения структуры в процессе дальнейшего основного формования профиля. Ориентировочные значения контрольных параметров режима предварительной пропитки: - температура нагревательных элементов 200°С; - скорость вытяжки 0,3 м/мин. Во время приформовывания в фильере разрушение стеклоткани не происходит, поскольку внутренняя поверхность пропиточной фильеры имеет форму волны. Данная особенность формы уменьшает площадь контакта ткани с поверхностью матрицы и соответственно снижает давление и чрезмерное трение, что и позволяет получить комбинированный полуфабрикат хорошего качества.

Как уже указано выше, для обеспечения равномерного распределения наружных слоев термопластичных лент и осуществления равномерного распределение ткани в готовом профиле без нарушения ее структуры были изготовлены распределительные направляющие рамки (разные для профилей разных сечений), позволяющие распределять наружные слои термопластичных лент рядом друг с другом без смещения и с заправкой лент (полос, слоев) стеклоткани.

Для двух типичных примеров профилей: плоского профиля (простое сечение) и профиля полой прямоугольной трубы были разработаны и успешно применены свои распределительные (направляющие) рамки.

Пример распределительной направляющей рамки для изготовления простого плоского профиля представлен на фиг.6. На фиг.7 показано фото заправки фильеры через распределительную направляющую рамку для пултрузии плоского профиля поперечным сечением 75 мм (ширина) × 3,5 мм (толщина), на фиг.8 - фото процесса пултрузии этого плоского профиля (протяжка справа налево); на фиг.9 - фото готового плоского профиля.

Значения контрольных параметров процесса пултрузии такого профиля:

- температура нагревателей 180°-220°С;

- скорость вытягивания 0,3-0,5 м/мин;

- температура калибровочной и охлаждающей части матрицы 50-70°С;

- давление захвата 1,0-1,5 бар.

Пример профиля полой прямоугольной трубы. Помимо изготовления простого плоского пластинчатого профиля, также был получен из тех же исходных материалов профиль в виде полой прямоугольной трубы. Площадь поперечного сечения профиля (фиг.10) составляет 800 мм² (прямоугольный профиль поперечным сечением 50×40×5×R2 мм), что в пересчете на количество лент составляет около 330 шт. (гораздо больше, чем при производстве плоского профиля) и 8 слоев стеклоткани. На фиг.11 показана конфигурация фильеры с центральным дорном для изготовления профиля прямоугольной трубы, на фиг.12 - фото распределительной направляющей рамки, самой дальней от фильеры для изготовления профиля прямоугольной трубы; на фиг.13 - фото промежуточной распределительной направляющей рамки для изготовления профиля прямоугольной трубы; на фиг.14 - фото распределительной направляющей рамки, самой близкой к фильере для изготовления профиля прямоугольной трубы; на фиг.15 - фото фильеры с дорном, крестовиной с направляющими трубками и с тремя распределительными направляющими рамками; на фиг.16 - фото заправки ТП лент и стеклоткани через три распределительные направляющие рамки в фильеру; на фиг.17 - фото готового термопластичного армированного профиля прямоугольной трубы на выходе из фильеры.

Значения контрольных параметров процесса пултрузии такого профиля:

- температура нагревателей (220-260° С);

- скорость вытягивания 0,05-0,2 м / мин;

- температура калибровочной и охлаждающей части матрицы 70-100°С;

- давление захвата 1,3 бар.

Высокая температура нагревателей (больше, чем температура плавления полипропилена) и низкая скорость вытягивания объясняются тем, что через фильеру протягивается большое количество материала (толщина стенки готового профиля составляет 5 мм), и плавление/прогрев материала и консолидация пучка занимает больше времени, чем в случае изготовления простого плоского профиля.

Для обоих вариантов исполнения профиля: простого плоского профиля с поперечным сечением 75 мм (ширина) × 3,5 мм (толщина) из 99 ТП лент и 2 слоев стеклотканного материала 105 гр/м2 и профиля полой прямоугольной трубы с поперечным сечением 50×40×5×R2 мм с площадью около 800 мм² из 330 ТП лент и 8 слоев стеклотканного материала в результате испытаний образцов были экспериментально получены следующие средние величины параметров профилей:

(источник методики испытания)

(ASTM D6641)

(ASTM D6641)

(ASTM D7078/D7078M-12)

(ГОСТ Р 56682-2015)

(ГОСТ Р 56724-2015)

(ГОСТ Р 56754-2015)

(ГОСТ Р 32618.2-2014)

(ГОСТ Р 57943-2017 (ИСО 22007-4:2008))

Также на фиг.18 в подтверждение свойства легкости сварки профиля показано фото сварного углового соединения готового термопластичного армированного профиля прямоугольной трубы. Профиль расширяет возможности сборки узлов креплений, что значительно сокращает трудоемкость и материалоемкость конструкций на основе данного профиля. Например, если потребуется собрать конструкцию из профиля на основе реактопластичного профиля, то дополнительно потребуется различного рода соединительный материал, это может быть металлический крепеж или различные адгезивы. В случае с термопластичным профилем можно воспользоваться методом местного разогрева для придания необходимой геометрии либо различных методов сваривания. Для этого дополнительные материалы не требуются, необходим только инструмент, процесс сварки происходит намного быстрее процесса склейки.

Таким образом разработанный способ изготовления позволяет получить термопластичные пултрузионные армированные профили с набором существенно улучшенных эксплуатационных свойств, таких как:

- высокая прочность (достигается совокупными свойствами композита, особенно с поперечным армированием);

- ударопрочность (свойства термопластичной матрицы);

- химическая стойкость (свойства термопластичной матрицы);

- термостойкость (свойства термопластичной матрицы);

- теплопроводность;

- постформируемость и короткое время обработки (есть возможность изменять геометрию многократно), в том числе свариваемость вместо склеивания;

- возможность повторной переработки (изготовленный материал подвергается повторной переработке и использованию) - дополнительное экологическое преимущество термопластов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичный армированный пултрузионный профиль | 2020 |

|

RU2738606C1 |

| Термопластичный пултрузионный усилительный вкладыш в полой пластиковой раме оконного или дверного блока | 2020 |

|

RU2738062C1 |

| Устройство и способ изготовления термопластичного препрега | 2023 |

|

RU2831075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНОГО СЕРДЕЧНИКА ЭЛЕКТРИЧЕСКОГО ПРОВОДА И МНОГОЖИЛЬНЫЙ СЕРДЕЧНИК ЭЛЕКТРИЧЕСКОГО ПРОВОДА, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2630897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ СПЛОШНОГО ЛИНЕЙНОГО ПРОФИЛЯ | 2011 |

|

RU2572892C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПРЕПРЕГ, СОДЕРЖАЩИЙ НЕПРЕРЫВНЫЕ И ДЛИННЫЕ ВОЛОКНА | 2011 |

|

RU2573674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОЖИЛЬНОГО СЕРДЕЧНИКА ЭЛЕКТРИЧЕСКОГО ПРОВОДА И ОДНОЖИЛЬНЫЙ СЕРДЕЧНИК ЭЛЕКТРИЧЕСКОГО ПРОВОДА, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2629011C2 |

Изобретение относится к непрерывному пултрузионному формованию композитного профиля из армированного волокнами термопластичного материала, а именно к способу непрерывного изготовления термопластичного армированного пултрузионного профиля на базовой пултрузионной установке. Способ непрерывного изготовления термопластичного армированного пултрузионного профиля заключается в том, что из шпулярника исходный материал в виде термопластичных (ТП) лент, состоящих из стекловолокна, пропитанного полипропиленом, и армирующего полосового стеклотканного материала, подают в печь предварительного прогрева до температур, близких к температуре плавления термопластичного связующего. Затем исходный материал подают в разогретую часть формующей фильеры. После нее направляют материал в охлаждающую фильеру со средствами охлаждения, затем в тянущий механизм и далее в пильную секцию. При этом между шпулярником и печью предварительного прогрева дополнительно устанавливают систему распределительных направляющих рамок, имеющих систему перфорированных отверстий для прохода, распределения и разграничения исходных ТП лент и полос исходного стеклотканного материала. Перед подачей исходного материала проводят предварительный точный расчет количеств ТП лент и стеклотканного материала в соответствии с сечением профиля и массовым соотношением компонентов в конечном изделии с учетом распределения исходных материалов. Расчет проводят таким образом, чтобы у поверхности получаемого профиля располагался одинарный слой из пултрузированных ТП лент, а одинарный слой пултрузированного стеклотканного материала располагался в непосредственной близости к поверхностям профиля под указанным одинарным слоем из ТП лент, расположенных вплотную друг к другу. Для этого перед пултрузией под указанным одинарным слоем ТП лент подают одинарный слой полос стеклотканного материала в сухом виде или в виде комбинированного полуфабриката, а между слоями стеклотканного материала подают основную часть ТП лент. Это делают с дополнительным разграничением для улучшения расположения лент и предотвращения их перепутывания. При этом начальную заправку исходных материалов в последующие узлы пултрузионной установки начинают с наружных слоев ТП лент с фиксацией между собой, чтобы устранить возможность переплетения лент из середины пучка. Комбинированный полуфабрикат получают предварительной пултрузионной пропиткой исходной полосовой стеклоткани термопластичным связующим в виде расположенных плотно друг к другу в один слой исходных ТП лент, а поверх них располагают исходную полосовую стеклоткань. Изобретение позволяет получить пултрузионные термопластичные армированные профили с улучшенными эксплуатационными свойствами, такими как высокая прочность, ударопрочность, химическая стойкость, термостойкость, теплопроводность, постформируемость и короткое время обработки, возможность повторной переработки. 6 з.п. ф-лы, 18 ил., 3 табл.

1. Способ непрерывного изготовления термопластичного армированного пултрузионного профиля на базовой пултрузионной установке, заключающийся в том, что из шпулярника исходный материал подают в печь предварительного прогрева до температур, близких к температуре плавления термопластичного связующего, затем в разогретую часть формующей фильеры, после нее направляют в охлаждающую фильеру со средствами охлаждения, затем в тянущий механизм и в пильную секцию, при этом используют термические режимы, тянущие усилия и скорости протяжки, рационально соответствующие возможностям исходных материалов для пултрузии профиля, отличающийся тем, что в качестве исходных материалов используют термопластичные (ТП) ленты, состоящие из стекловолокна, пропитанного полипропиленом, и армирующий полосовой стеклотканный материал, между шпулярником и печью предварительного прогрева дополнительно устанавливают систему распределительных направляющих рамок, имеющих систему перфорированных отверстий для прохода, распределения и разграничения исходных ТП лент и полос исходного стеклотканного материала, при этом перед подачей исходного материала проводят предварительный точный расчет количеств ТП лент и стеклотканного материала в соответствии с сечением профиля и массовым соотношением компонентов в конечном изделии с учетом распределения исходных материалов таким образом, чтобы у поверхности получаемого профиля располагался одинарный слой из пултрузированных ТП лент, а одинарный слой пултрузированного стеклотканного материала располагался в непосредственной близости к поверхностям профиля под указанным одинарным слоем из ТП лент, расположенных вплотную друг к другу, для этого перед пултрузией под указанным одинарным слоем ТП лент подают одинарный слой полос стеклотканного материала в сухом виде или в виде комбинированного полуфабриката, а между слоями стеклотканного материала подают основную часть ТП лент, это делают с дополнительным разграничением для улучшения расположения лент и предотвращения их перепутывания, при этом начальную заправку исходных материалов в последующие узлы пултрузионной установки начинают с наружных слоев ТП лент с фиксацией между собой, чтобы устранить возможность переплетения лент из середины пучка; а комбинированный полуфабрикат получают предварительной пултрузионной пропиткой исходной полосовой стеклоткани термопластичным связующим в виде расположенных плотно друг к другу в один слой исходных ТП лент, а поверх них располагают исходную полосовую стеклоткань.

2. Способ по п. 1, отличающийся тем, что пропитку полосовой стеклоткани термопластичным связующим проводят в пропиточной фильере волновой формы, конструкция которой предусматривает возможность регулировки зазора между прогревающими плитами, имеющими волнообразную поверхность, что позволяет подобрать наиболее рациональный режим для пропитки полосовой стеклоткани термопластичным связующим из ТП лент и получения комбинированного полуфабриката требуемого качества; при этом полоса стеклоткани приформовывается к слою однонаправленных ТП лент, что удержит комбинированный полуфабрикат от смещений и возможного нарушения структуры стеклоткани в последующем процессе основного формования профиля.

3. Способ по п. 1 или 2, отличающийся тем, что используют базовую пултрузионную установку марки Pultrex Р500×6Т, ТП ленты марки «ComTape B.V.», состоящей из стекловолокна, пропитанного полипропиленом, полосовую армирующую стеклоткань производства Tissa Textiles.

4. Способ по п. 1 или 2, отличающийся тем, что для пултрузии простого плоского профиля используют преимущественно одну или несколько распределительных рамок, в которых по ширине получаемого профиля перфорирована система отверстий для исходных ТП лент и полос исходного стеклотканного материала в следующем порядке: в центральной части в единой горизонтальной линии расположены отверстия для исходных ТП лент высотой, соответствующей толщине внутреннего термопластичного слоя профиля между двумя слоями армирующего стеклотканного материала; сверху и снизу центральной части на минимально возможном расстоянии разграничения расположены две узкие горизонтальные щели для полос исходного стеклотканного материала, в том числе комбинированного полуфабриката, для формирования двух внутренних слоев армирующего стеклотканного материала внутри профиля; а сверху и снизу от этих щелей расположены две горизонтальные строки из отверстий, возможно в шахматном порядке, также для исходных ТП лент для формирования на наружных сторонах профиля над указанными слоями армирующего стеклотканного материала одинарных слоев из ТП лент, расположенных вплотную друг к другу.

5. Способ по п. 4, отличающийся тем, что указанные одна или несколько рамок изготовлены для пултрузии плоского профиля поперечным сечением 75 мм (ширина) × 3,5 мм (высота) из 99 ТП лент и 2 слоев стеклотканного материала.

6. Способ по п. 1 или 2, отличающийся тем, что для пултрузии профиля прямоугольной трубы используют несколько, преимущественно три, последовательно установленных распределительных рамок на центральном дорне, формирующем внутреннюю полость профиля и проходящем сквозь фильеры, печь предварительного прогрева и выступающем в направлении шпулярника для посадки на него указанных рамок и закрепленным на крестовине с направляющими трубками, на которых также закреплены рамки; самая близкая к шпулярнику рамка имеет систему сравнительно более разнесенных друг от друга перфорированных отверстий; вторая промежуточная рамка имеет систему менее разнесенных друг от друга перфорированных отверстий и сделана для предотвращения провисания полос стеклотканного материала, в том числе комбинированного полуфабриката; третья самая близкая к печи предварительного прогрева рамка имеет систему максимально возможно сдвинутых друг к другу отверстий с перемычками с учетом максимально плотного сложения ТП лент и полос стеклотканного материала в будущий профиль, но без сминания стеклотканного материала; при этом отверстия перфорированы по четырем сторонам профиля прямоугольной трубы в соответствии с шириной сторон профиля в следующем порядке: в соответствии центральной части каждой из четырех сторон профиля расположены в единой линии отверстия для исходных ТП лент толщиной, соответствующей толщине внутреннего термопластичного слоя профиля между двумя слоями пултрузированного армирующего стеклотканного материала; с двух сторон от этой линии расположены две узкие параллельные щели для полос исходного стеклотканного материала, в том числе комбинированного полуфабриката, для формирования двух внутренних слоев пултрузированного армирующего стеклотканного материала внутри каждой из сторон профиля; и с обеих длинных сторон от этих щелей расположены по две параллельные строки из отверстий с перемычками, возможно в шахматном порядке, также для исходных ТП лент для формирования на наружной и внутренней поверхности каждой из сторон профиля над слоями пултрузированного армирующего стеклотканного материала по одному пултрузированному слою из этих ТП лент, расположенных вплотную друг к другу.

7. Способ по п. 6, отличающийся тем, что указанные рамки изготовлены для пултрузии профиля прямоугольной трубы с поперечным сечением 50×40×5×R2 мм с площадью 800 мм2 из 330 ТП лент и 8 полос стеклотканного материала.

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ушаков А.Е., Кленин Ю.Г., Сорина Т.Г., Хруленко М.А., Соловьев А.С | |||

| Физико-механические характеристики ПКМ на основе термопластичных лент, армированных непрерывными волокнами | |||

| Всероссийская научно-техническая конференция "Термопластичные материалы и | |||

Авторы

Даты

2021-02-02—Публикация

2020-04-08—Подача