Настоящее изобретение относится к способу и к установке для удаления слоя окалины, покрывающего поверхность металлического изделия, в частности стали, после выдержки в атмосфере, вызывающей окисление некоторых компонентов металла, например, в процессе термообработки изделия в печи.

Ниже описываются преимущества настоящего изобретения применительно к полосам и листам из нержавеющей стали всех категорий (аустенитной, ферритной, аустенитно-ферритой и т.д.), изготавливаемых горячей прокаткой или холодной формовкой. Однако следует отметить, что изобретение этим не ограничивается, и в равной мере применимо к другим металлам, в частности, к различным классам углеродистых сталей и специальных сплавов, особенно к сплавам на железной основе, в отношении которых возникают технические проблемы, сходные с проблемами, встречающимися при обработке полос и листов из нержавеющей стали. Изобретение также является применимым к изделиям, отличным от полос и листов, например, к проволоке, сварным и бесшовным трубам при модификациях описанных устройств, которые являются очевидными для специалистов в данной области техники.

Образование на поверхностях листов и полос из нержавеющей стали нежелательного оксидного слоя, обычно связано с обработкой при высоких температурах в окислительной атмосфере, такой как воздух. Состав этих оксидов значительно варьируется в зависимости от состава основного металла и условий их образования. Преимущественно образуются оксиды Fe, Cr, Mn и Si.

Обработки, приводящие к образованию указанной окалины, как правило, не ограничиваются нагревом, которому полуфабрикат (слиток, сляб, блюм, сутунка) подвергается перед горячей прокаткой, пребыванием на открытом воздухе после горячей прокатки, а также различными процессами отжига при температуре в несколько сотен градусов, которыми подвергается полоса или лист до и/или во время, и/или после цикла холодной прокатки (последняя выполняется на одном или нескольких этапах, между некоторыми из которых может проводиться промежуточный отжиг), если указанный отжиг проводится в атмосфере, которая не является совершенно инертной или восстановительной. Указанная нежелательная окалина, несомненно, должна быть удалена до того, как лист или полоса станет пригодной к использованию изделием или полуфабрикатом, подготовленным для прохождения окончательных операций формования для получения годного к использованию изделия. Также важно удалить указанную окалину перед первым этапом холодной прокатки, чтобы не допустить внедрения частиц окалины в поверхность полуфабриката во время прокатки и образования некачественной поверхности.

Следует отметить, что указанный нежелательный слой окалины здесь не относится к самопроизвольно образующемуся на воздухе при комнатной температуре тонкому слою на основе оксида Cr (именуемого «пассивным слоем»), защищающему от окисления поверхность нержавеющих сталей. Слой окалины, создающий проблемы и требующий удаления, образуется на поверхности полосы при высокой температуре в окислительной атмосфере. После удаления указанного слоя поверхность нержавеющей стали обнажается, и защитный пассивный слой оксидов Cr может быстро и самопроизвольно образовываться, в результате чего, нержавеющая сталь снова находится при нормальных условиях эксплуатации.

Удаление окалины можно осуществить механическим способом, применяя дробеструйную обработку (ударное воздействие твердых шариков на подлежащую обработке поверхность) и/или применяя окалиноломание (пропускание полосы между парами роликов, прикладывающих сгибающее, сжимающее и растягивающее усилие), вызывающее растрескивание окалины, что способствует удалению, например с помощью щеток, большей части окалины, но является недостаточным для полного удаления окалины. Дробеструйная обработка также имеет недостаток, состоящий в увеличении шероховатости поверхности, причем операции, которым в дальнейшем подвергаются лист или полоса, не всегда позволяют исправить указанный недостаток, когда он является нежелательным.

Для удаления нежелательного слоя окалины широко применяется химический или электролитический способ очистки или ряд таких операций очистки.

Химическую очистку выполняют в одной или нескольких фтористоводородных, соляно-кислотных, сернокислых или азотнокислых ваннах. Электролитическую очистку обычно выполняют в сульфатно-натриевой ванне или кислотной ванне (азотной или сернокислой).

После удаления окалины может быть проведена чистовая обработка полосы или листа, при этом качество поверхности согласно стандарту классифицируется по типам:

- Тип 1D для изделий, которые подвергались горячей прокатке, отжигам и удалению окалины, как правило, химической очистке; причем перед химической очисткой, как правило, применяется механическая очистка (окалиноломание, дробеструйная обработка);

- Тип 2B для изделий, которые подвергались отжигу, как правило, электролитической и химической очистке и дрессировке (в прокатном стане для деформационного упрочнения, улучшения плоскостности полосы и уменьшения шероховатости с небольшим обжатием по толщине изделия, как правило, порядка нескольких процентов);

- Тип 2D для холоднокатаных изделий, которые подвергались отжигу и очистке без дрессировки;

- Тип 2E для холоднокатаных изделий, которые подвергались отжигу, дробеструйной обработке и очистке без дрессировки.

Химический способ очистки является наиболее радикальным способом удаления нежелательной окалины. Однако указанный способ имеет ряд недостатков.

Химическая очистка поверхности связана с большим расходом кислоты, при этом ограничивается возможность ее регенерации для повторного использования.

Инфраструктура, включающая последовательно установленные ванны и вспомогательное оборудование для удаления окалины химическим способом очистки является дорогой и громоздкой. Конвейерные ленты, используемые на предприятиях по химическому удалению окалины, зачастую имеют длину до 200 м.

В указанных устройствах используются вредные вещества, такие как фтороводородная кислота. Их жидкие и твердые вредные отходы должны храниться и перерабатываться в соответствии с жесткими нормативными требованиями, степень строгости которых в будущем будет только увеличиваться, что связано с большими затратами. Кислотные ванны при нагреве также выделяют кислотные пары, которые подлежат нейтрализации. Азотная кислота является источником выбросов NOx, которые необходимо улавливать и обрабатывать.

Для удаления окалины также применяются способы электролитической очистки, которую выполняют, погружая полосу или лист в ванну, как правило, на основе сернокислого натрия, либо азотной или серной кислоты, которые после использования подлежат переработке. Для удаления окалины электролитическим способом необходимо дорогостоящее оснащение, кроме того, осуществление указанного способа связано с большими энергозатратами. После указанной очистки может проводиться химическая очистка с использованием менее агрессивной кислоты по сравнению с отдельной химической очисткой, однако имеет недостатки, подобные описанным выше. При электролитической очистке также образуются жидкие отбросы, которые требуют хранения и переработки. Используемые ванны также подлежат переработке. Переработка жидких отбросов и ванн является менее дорогостоящей, вредной и сложной, чем в случае химической очистки в кислотных ваннах, но, тем не менее, также накладывает весьма значительные ограничения на использование указанного способа.

Следует отметить, что необходимо измерять и держать под контролем уровень содержания шестивалентного хрома в растворе в поглотительных жидкостях, поскольку именно его наличие представляет особую опасность для здоровья персонала и окружающей среды.

На основании вышеизложенного авторы изобретения исследовали возможность замены, по меньшей мере в некоторых случаях, способов химической или электролитической очистки металлических изделий на способы лазерной очистки. В классической работе «Лазерная очистка» (Борис Лукьянчук, декабрь, 2002 г., ISBN: 978-982-02-4941-0) рассматриваются такие возможности, в частности, для очистки произведений искусства и зданий (в частности, в главе 2 «Обзор экспериментальных исследований в лазерной очистке загрязнений с поверхности»), разумеется, при небольшом размере обрабатываемой поверхности. Конкретнее, на подлежащую очистке поверхность направляется лазерный луч, под действием которого отделяется слой окалины.

Таким образом, можно исключить использование кислот и/или сульфатов, и отсутствует необходимость в переработке загрязняющих и опасных жидких отходов и жидкостей. Следует лишь собрать отделенную от поверхностей окалину, например, посредством всасывающего устройства, и переработать, предпочтительно, сухим способом для восстановления металлов, входящих в ее состав, с целью повторного использования. Таким образом, повышается безопасность персонала и окружающей среды в производственном помещении. Вся операция лазерной очистки поверхности также имеет лучший общий энергетический баланс по сравнению с мокрым способом очистки (химическим и/или электролитическим), поскольку энергозатраты на осуществление процесса лазерной очистки невелики, в частности, по сравнению с энергозатратами на проведение электролитической очистке. Установка может быть более компактной, чем устройство для очистки, содержащее несколько последовательно установленных ванн, что дает явные преимущества в отношении трудозатрат и расходов на монтажные работы. Если использовать импульсные лазеры, можно обеспечить высокий уровень направляемой энергии в очень короткий период времени с высокой частотой в автономном режиме, при этом срок службы таких лазеров может достигать нескольких лет без специальных профилактических работ.

Однако использование существующих технологий, связанных с CO2-лазерами или эксимерными лазерами не позволяет получить оптимальные результаты на полосах или листах, обрабатываемых на технологических линиях промышленного масштаба, из-за сложного обслуживания, непрерывного рабочего режима лазеров, или использования слишком длинных импульсов и чрезмерных эксплуатационных расходов из-за количества используемых лазеров с учетом высокой скорости движения существующих линий. Кроме того, предлагаемые решения предполагают однородность поверхности по ширине и длине полосы (см. EP 0 927 595-A1) и, как правило, постоянную скорость движения. При непостоянстве скорости движения одной и той же полосы, обусловленном, например, инерционными свойствами устройств, и, в первую очередь, инерционными свойствами печи, слой окалины имеет тенденцию к изменениям характеристик (толщины и/или природы). Даже если предположить, что слой окалины, подлежащей удалению, имеет известную природу и толщину, при этом не происходят изменения (хотя на практике этого не бывает), требуется корректировка определенных параметров процесса, в том числе, частоты импульсов и энергии в зависимости от скорости. В конечном счете, скорость линии составляет примерно от 100 до 150 м/мин.

В документе EP3631049 A1 описывается способ удаления слоя окалины, в котором для определения состава окалины и толщины слоя окалины применяется метод лазерно-индуцированной плазменной спектроскопии.

Указанная технология имеет явные недостатки, поскольку приводит к повреждению металла под слоем окалины. Кроме того, определение толщины и состава слоя окалины не является достаточно надежным для задания параметров, необходимых для удаления слоя окалины.

В документе WO2018/096382 описывается способ и устройство для лазерной очистки металлических изделий.

Согласно указанному способу очистки, измеряют излучательную способность окисленной поверхности подлежащего очистке металлического изделия, направляя на указанную поверхность пучок первого лазера и улавливая отраженные окисленной поверхностью пучки с последующим анализом указанных пучков. Затем, на основании измеренной излучательной способности, корректируют рабочие параметры лазеров для удаления окалины.

В указанном способе очистки осуществляется корректировка энергии, подаваемой посредством лазеров, которая требуется для эффективного удаления окалины, присутствующей на поверхности изделия.

Однако указанный способ нельзя считать полностью удовлетворительным, поскольку на основании излучательной способности не всегда можно точно установить параметры процесса, необходимые для эффективного удаления слоя окалины.

В связи с вышесказанным, настоящее изобретение направлено на разработку способа и установки, с применением которых в промышленных масштабах можно эффективно очищать от окалины поверхности перемещаемых металлических изделий.

Задачей изобретения является способ очистки перемещаемого металлического изделия, имеющего на поверхности слой окалины, осуществляемый при использовании лазерной очистки с помощью по меньшей мере одного очищающего лазера; способ содержит следующие этапы, выполняемые последовательно на каждом участке из множества последовательных участков перемещаемого изделия:

- определяют пороговое значение плотности энергии, удаляющей слой окалины на рассматриваемом участке указанного перемещаемого металлического изделия, причем указанная энергия соответствует минимальному значению плотности энергии, необходимой для удаления слоя окалины на рассматриваемом участке, при этом

подают тестовые лазерные импульсы на сегмент указанного рассматриваемого участка, посредством передающей системы, содержащей лазерный источник, для формирования на указанном сегменте области, очищенной от слоя окалины, причем тестовые лазерные импульсы имеют такую же длину волны и длительность, как и импульсы очищающих лазера(ов);

захватывают изображение сегмента поверхности, которая подвергалось воздействию указанных тестовых лазерных импульсов,

определяют размер, характеризующий очищенную область, исходя из указанного изображения;

оценивают пороговое значение плотности энергии, удаляющей слой окалины, на основе указанного характерного размера и информации о профиле энергии тестовых лазерных импульсов;

- посредством очищающего лазера подают очищающие лазерные импульсы на рассматриваемый участок для его очистки, причем плотность энергии очищающих импульсов превышает указанное определенное пороговое значение плотности энергии, удаляющей слой окалины,

при этом с помощью блока управления, принимающего указанное определенное пороговое значение плотности энергии, удаляющей слой окалины, регулируют очищающий лазер таким образом, чтобы каждая точка рассматриваемого участка по меньшей мере в один момент подвергалась воздействию облучения с плотностью энергии, превышающей пороговое значение плотности энергии, удаляющей слой окалины.

Согласно предпочтительным аспектам изобретения, способ содержит один признак или более из следующих признаков, которые могут присутствовать по отдельности или в любом технически возможном сочетании:

- тестовый лазерный импульс, подаваемый на указанной сегмент, вызывает образование поврежденной области, в которой под слоем окалины поврежден металл, при этом способ дополнительно включает определение размера, характеризующего поврежденную область, исходя из указанного изображения, а также оценку на основе характерного размера поврежденной области и информации о профиле энергии тестовых лазерных импульсов порогового значения плотности энергии, вызывающей повреждение металла, то есть значения плотности энергии, превышение которой приводит к повреждению поверхности металлического изделия под слоем окалины;

- способ дополнительно включает передачу порогового значения плотности энергии, вызывающей повреждение металла, в передающую систему, причем передающая система подает на последующий участок перемещаемого металлического изделия тестовый лазерный импульс, энергия которого отрегулирована таким образом, чтобы каждая точка сегмента подвергалась воздействию тестовых лазерных импульсов с плотностью энергии ниже порогового значения плотности энергии, вызывающей повреждение металла;

- информация о профиле энергии включает данные о форме профиля энергии и величине энергии или мощности тестовых лазерных импульсов;

- этап определения порогового значения плотности энергии, удаляющей слой окалины, включает определение формы профиля энергии тестовых лазерных импульсов и/или определение величины энергии, или мощности тестовых лазерных импульсов;

- этап определения порогового значения плотности энергии, удаляющей слой окалины, содержит определение формы профиля энергии тестовых лазерных импульсов, включающее отведение части каждого тестового лазерного импульса к анализатору пучка и оценку посредством анализатора пучка формы профиля энергии;

- этап определения порогового значения плотности энергии, удаляющей слой окалины, включает определение величины энергии и/или мощности тестовых лазерных импульсов, включающее отведение части каждого тестового лазерного импульса к измерителю мощности и определение посредством измерителя мощности величины энергии и/или мощности тестовых лазерных импульсов;

- этап определения порогового значения плотности энергии, удаляющей слой окалины, включает определение формы профиля энергии и/или величины энергии, или мощности вспомогательных лазерных импульсов, подаваемых передающей системой, причем вспомогательные лазерные импульсы отличаются от тестовых лазерных импульсов;

- определение формы профиля энергии и/или величины энергии или мощности вспомогательных лазерных импульсов включает:

подачу вспомогательных лазерных импульсов посредством передающей системы;

направление посредством гальванометрического зеркального сканера вспомогательных лазерных импульсов к анализатору пучка и/или к измерителю мощности;

оценка формы профиля энергии вспомогательных лазерных импульсов посредством анализатора пучка и/или оценка величины энергии и/или мощности вспомогательных лазерных импульсов посредством измерителя мощности;

- металлическое изделие представляет собой полосу, пруток, лист, пластину, трубу или проволоку.

Другой задачей настоящего изобретения является установка для лазерной очистки перемещаемого металлического изделия, имеющего на поверхности слой окалины, с помощью по меньшей мере одного очищающего лазера, характеризующаяся тем, что содержит:

- узел определения, выполненный с возможностью определения порогового значения плотности энергии, удаляющей слой окалины, на каждом из множества последовательных участков указанного перемещаемого металлического изделия, причем указанное значение соответствует минимальному значению плотности энергии, необходимой для удаления слоя окалины на рассматриваемом участке, при этом узел определения содержит:

передающую систему, содержащую лазерный источник, причем передающая система выполнена с возможностью подачи на сегмент указанного рассматриваемого участка тестовых лазерных импульсов, имеющих такую же длину волны и длительность, как и импульсы очищающих лазера(ов), для формирования на указанном сегменте области, очищенной от слоя окалины,

систему захвата изображения, выполненную с возможностью захвата изображения сегмента, который подвергался воздействию тестовых лазерных импульсов в процессе перемещения изделия,

систему обработки, выполненную с возможностью, исходя из указанного изображения, определения размера, характеризующего очищенную область, и оценки порогового значения плотности энергии, удаляющей слой окалины, на основе указанного характерного размера и информации о профиле энергии тестовых лазерных импульсов,

- узел лазерной очистки, содержащий по меньшей мере один очищающий лазер, выполненный с возможностью подачи очищающих лазерных импульсов на каждый из множества последовательных участков перемещаемого металлического изделия для его очистки, и блок управления, выполненный с возможностью приема порогового значения плотности энергии, удаляющей слой окалины, для этого участка, и с возможностью управлять подачей лазерных импульсов, посредством очищающих лазера(ов)), с энергией, превышающей пороговое значение плотности энергии, удаляющей слой окалины, таким образом, чтобы каждая точка рассматриваемого участка по меньшей мере в один момент подвергалась воздействию облучения с плотностью энергии, превышающей пороговое значение плотности энергии, удаляющей слой окалины.

Согласно другим предпочтительным аспектам изобретения, установка имеет один признак или более из следующих признаков, которые могут присутствовать по отдельности или в любом технически возможном сочетании:

- тестовые лазерные импульсы способны формировать на указанном сегменте поврежденную область, в которой под слоем окалины поврежден металл, причем система обработки выполнена с возможностью определения размера, характеризующего поврежденную область, исходя из указанного изображении, и оценки на основе характерного размера поврежденной области и информации о профиле энергии тестовых лазерных импульсов, порогового значения плотности энергии, вызывающей повреждение металла, значения, соответствующего плотности энергии, превышение которого вызывает повреждение поверхности металлического изделия под слоем окалины;

- система обработки выполненная с возможностью передачи данных о пороговом значении плотности энергии, вызывающей повреждение металла, в передающую систему, при этом передающая система выполнена с возможностью регулирования энергии тестового лазерного импульса в зависимости от порогового значения плотности энергии, вызывающей повреждение металла, таким образом, чтобы в каждой точке облучаемого сегмента последующего участка перемещаемого изделия плотность энергии была ниже порогового значения плотности энергии, вызывающей повреждение металла;

- информация о профиле энергии включает данные о форме профиля энергии и величине энергии или мощности тестовых лазерных импульсов;

- узел лазерной очистки содержит систему для определения формы профиля энергии тестовых лазерных импульсов и/или систему для определения величины энергии или мощности тестовых лазерных импульсов;

- система для определения формы профиля энергии тестовых лазерных импульсов содержит анализатор пучка и оптическое устройство, в частности, делитель пучка, выполненный с возможностью отведения части каждого тестового лазерного импульса к анализатору пучка, причем анализатор пучка выполнен с возможностью определения формы профиля энергии на основе отведенной части тестового лазерного импульса;

- система для определения величины энергии или мощности тестовых лазерных импульсов содержит измеритель мощности и оптическое устройство в частности, делитель пучка, выполненный с возможностью отведения части каждого тестового лазерного импульса к измерителю мощности, причем измеритель мощности выполнен с возможностью определения величины энергии и/или мощности тестовых лазерных импульсов на основе отведенной части тестового лазерного импульса;

- информация о профиле энергии включает данные о профиле энергии и величине энергии или мощности тестовых лазерных импульсов, причем узел лазерной очистки содержит систему для определения формы профиля энергии и/или величины энергии или мощности вспомогательных лазерных импульсов, подаваемых передающей системой, причем вспомогательные лазерные импульсы отличаются от тестовых лазерных импульсов;

- установка содержит группу лазерных источников и группу очищающих лазеров, которые распределены вблизи перемещаемого металлического изделия, для обработки всей поверхности металлического изделия, представляющего собой полосу, пруток, трубу, лист, пластину или проволоку.

Изобретение также относится к технологической линии непрерывной обработки металлического изделия, содержащей установку для очистки согласно изобретению.

Ниже приводится описание настоящего изобретения со ссылкой на прилагаемые чертежи, облегчающие понимание существа изобретения.

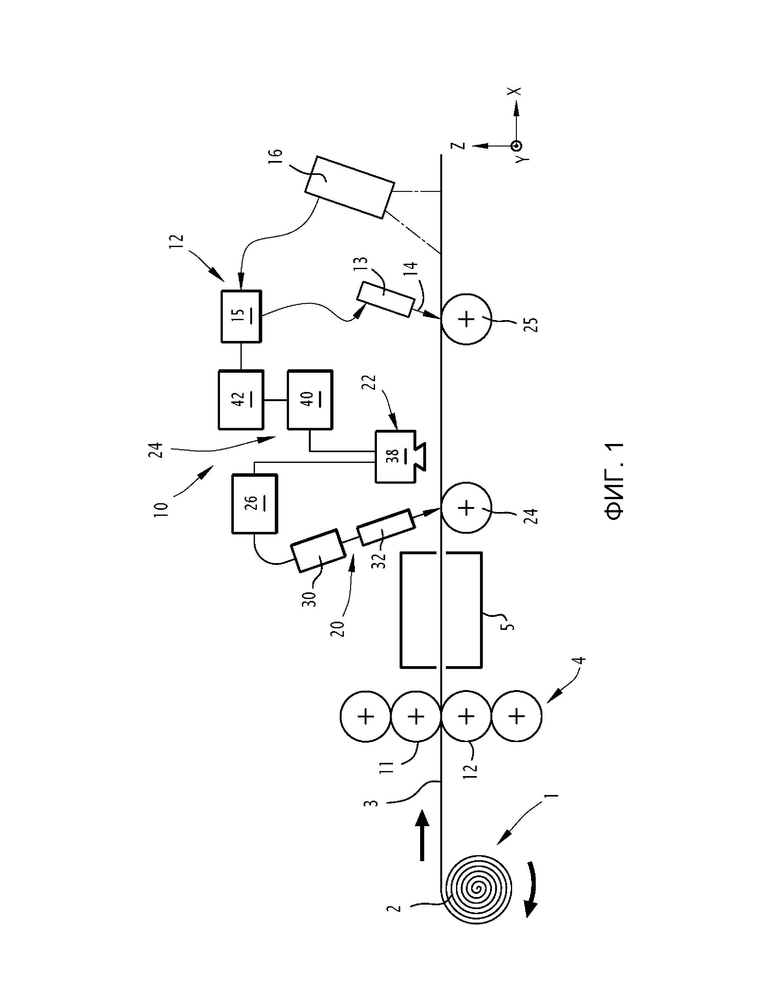

Фиг. 1 – схематическое изображение сбоку непрерывной технологической линии, содержащей установку для лазерной очистки согласно первому варианту осуществления изобретения.

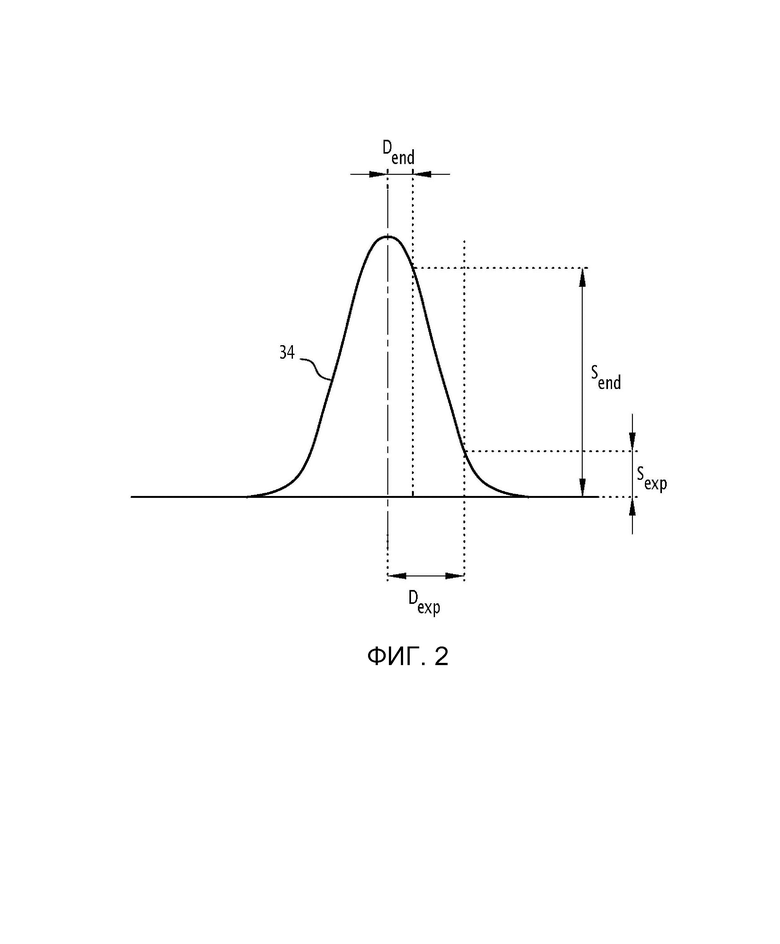

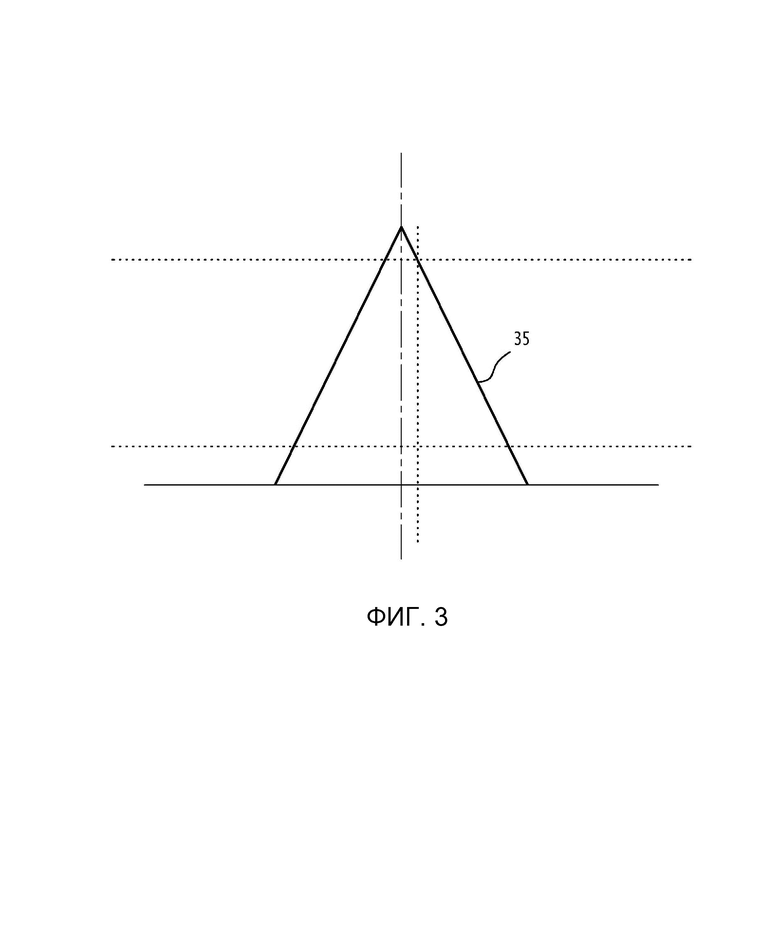

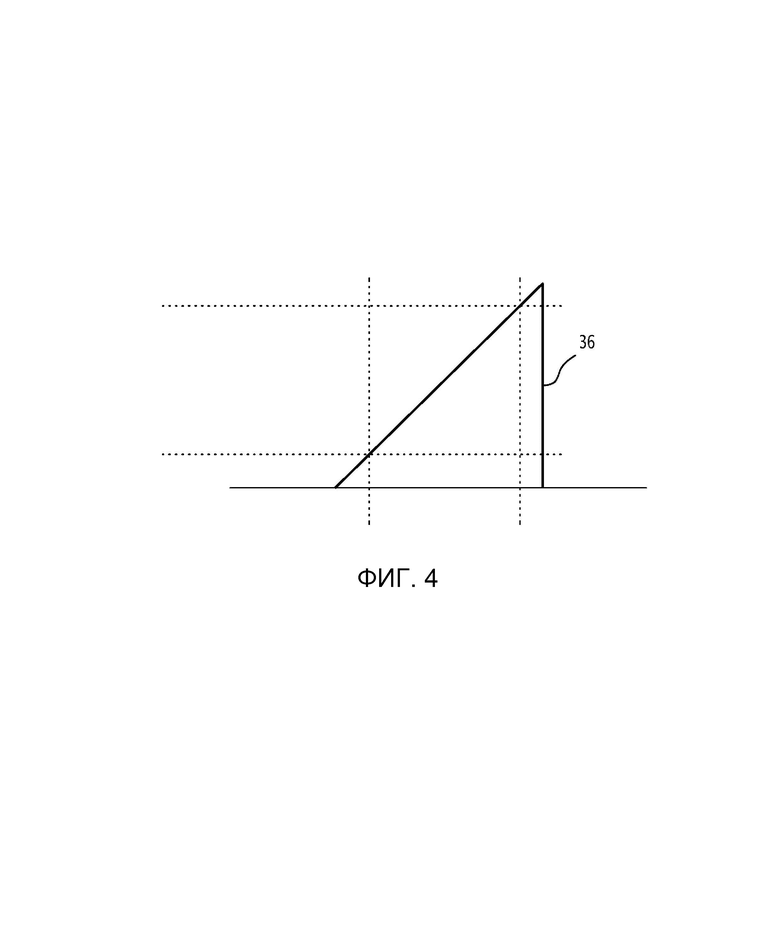

Фиг. 2-4 – типичные примеры профилей 34, 35, 36 энергии лазерных импульсов.

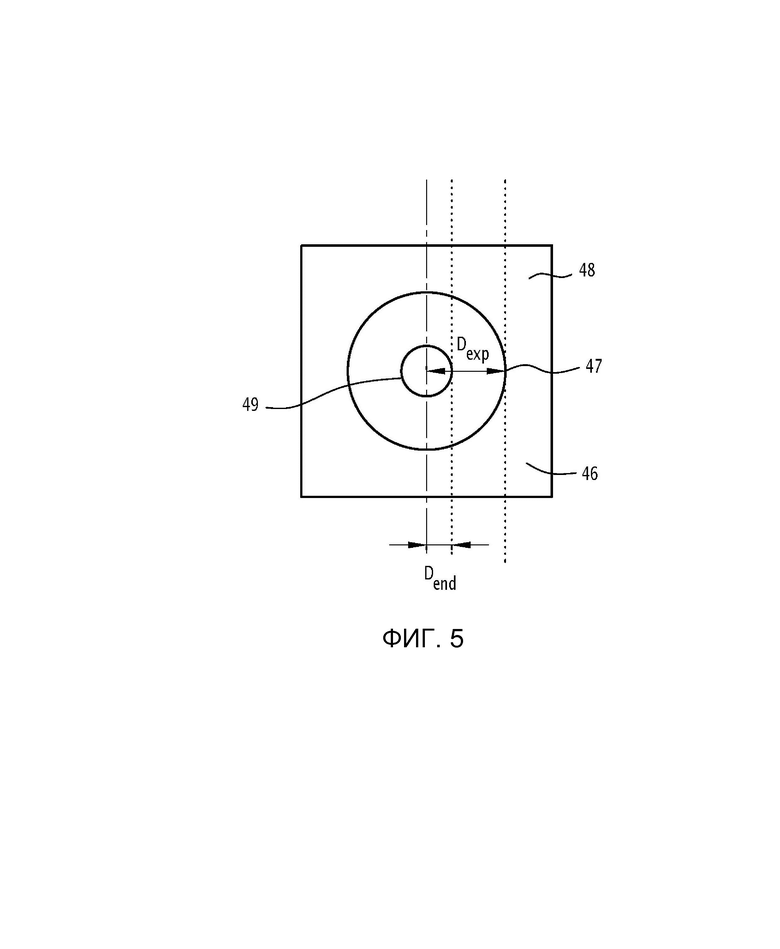

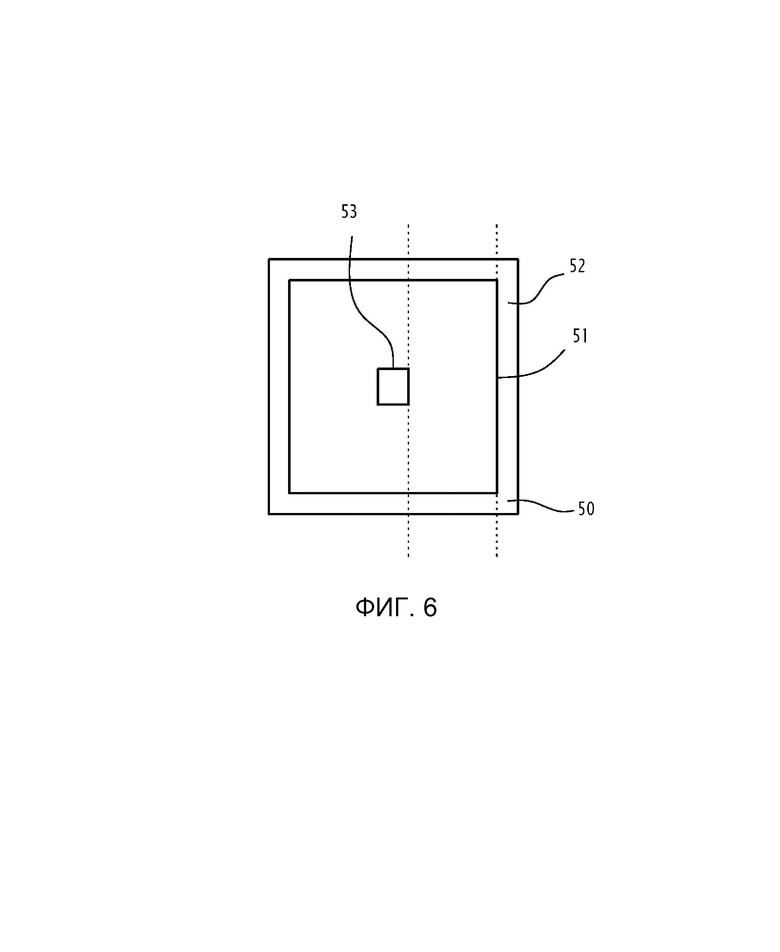

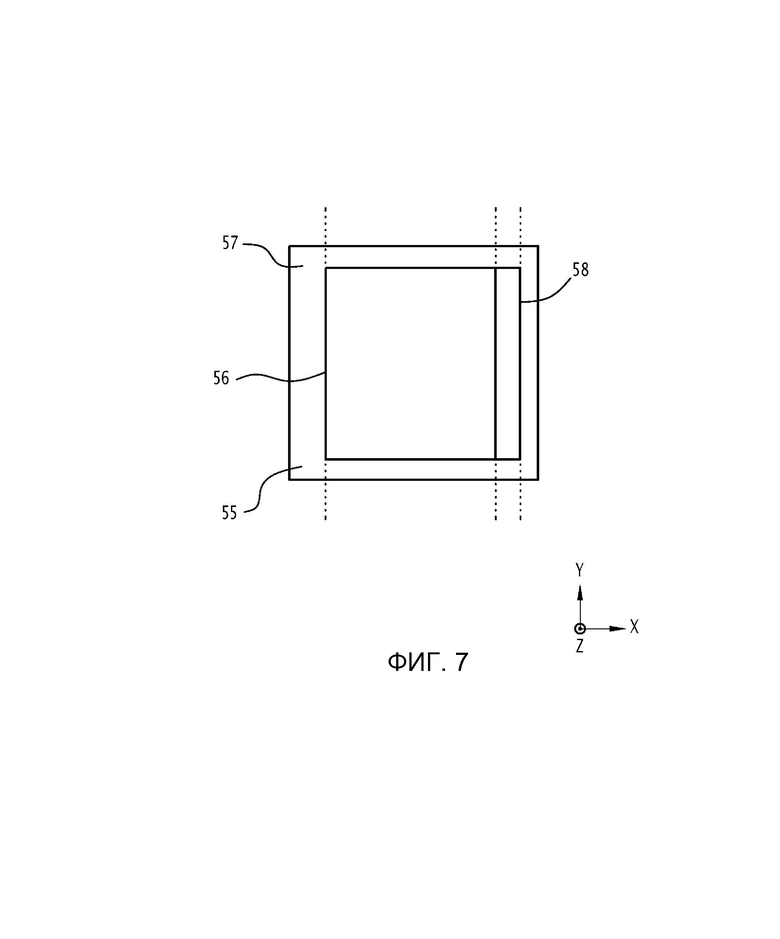

Фиг. 5-7 – схематические изображения трех поверхностных особенностей, вызванных воздействием лазерных импульсов, профили энергии которых показаны на фиг. 2-4.

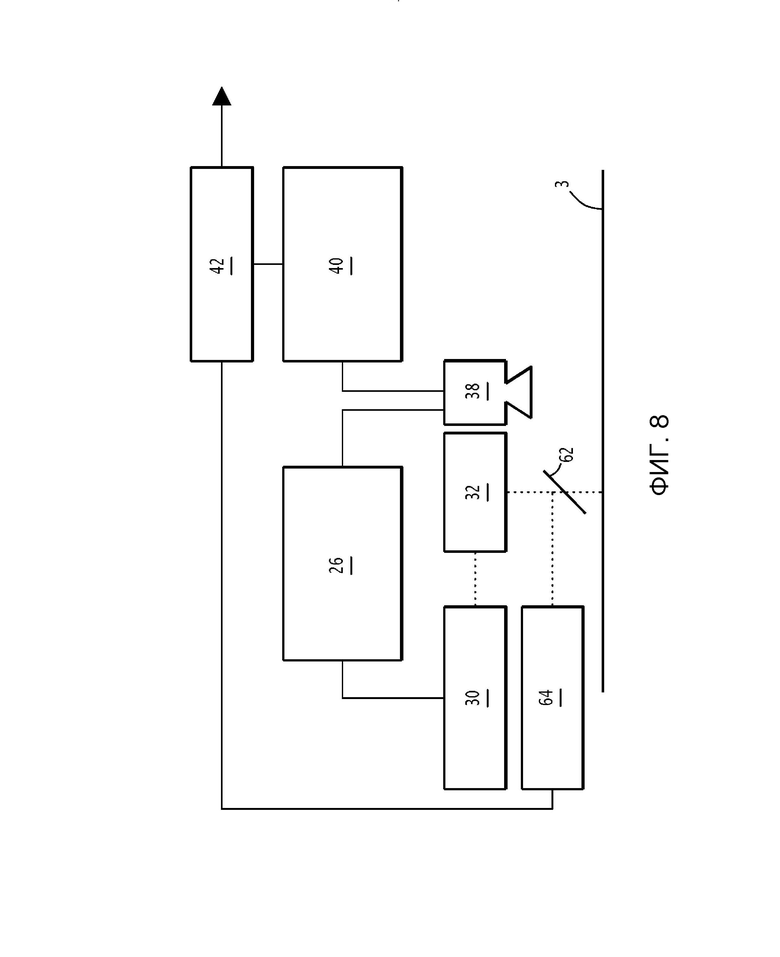

Фиг. 8 – схематическое изображение одного из участков установки для лазерной очистки согласно второму варианту осуществления изобретения.

Фиг. 9 – схематическое изображение детали установки для лазерной очистки, показанной на фиг. 8.

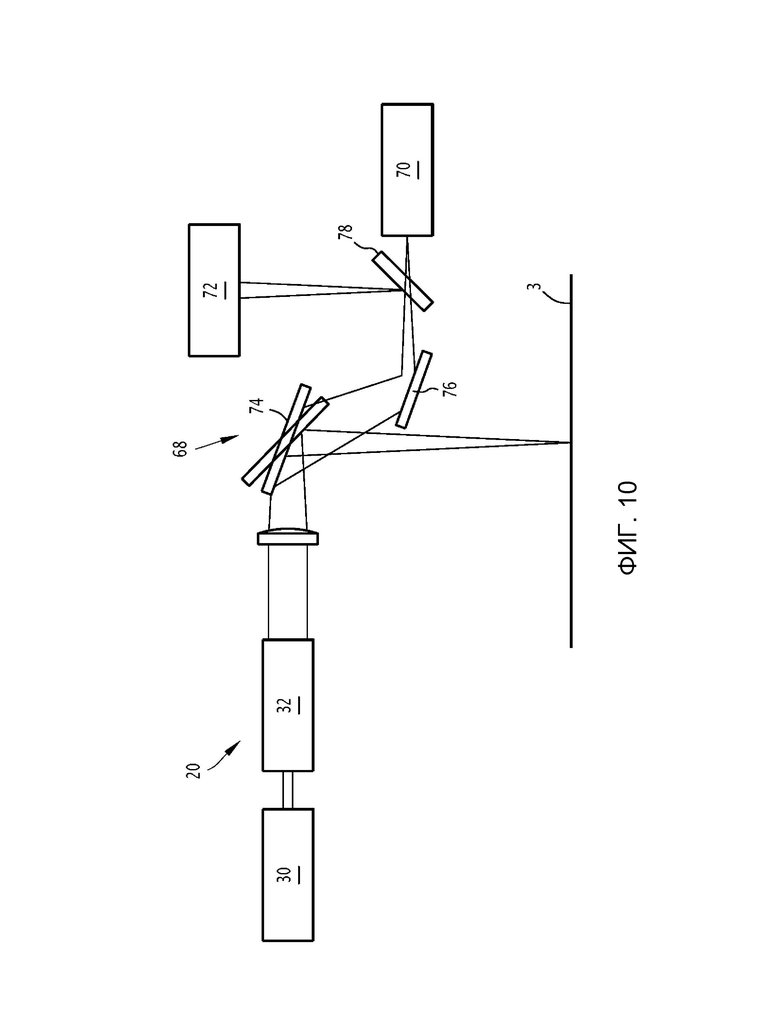

Фиг. 10 – схематическое изображение участка установки для лазерной очистки согласно третьему варианту осуществления изобретения.

Предлагаемая в настоящем изобретении установка для лазерной очистки будет подробно описываться на примере обработки холоднокатаной полосы из нержавеющей стали, которая подвергалась холодной прокатке и отжигу непосредственно на непрерывной технологической линии, причем установка для лазерной очистки согласно изобретению, которая обеспечивает по меньшей мере существенную часть указанного процесса очистки, интегрирована в указанную непрерывную технологическую линию, заменяя либо располагаясь перед системами электролитической и/или химической очистки, обычно используемыми на традиционных линиях непрерывного производства (примеры подобных линий непрерывного производства приведены, в частности, в документе ЕР 0509177-А2 и документе ЕР 0695808-А1).

Разумеется, установка для лазерной очистки согласно изобретению может быть интегрирована в технологическую линию непрерывной обработки с большим или меньшим количеством описанного оборудования, либо может использоваться как самостоятельная установка, специально предназначенная для указанной очистки.

На чертежах в составе технологической линии не показано вспомогательное оборудование, которое не участвует в осуществления способа лазерной очистки согласно изобретению. В частности, это относится к прижимным роликам, способствующим перемещению полосы, а также к накопителям ленты, служащим «буферами» между устройствами, для каждого из которых может требоваться разная скорость движения полосы.

Представленная на чертеже линия непрерывного производства включает разматывающее приспособление 1 для рулона 2 горячекатаной полосы 3 из нержавеющей стали, имеющей, как правило, толщину порядка нескольких десятых мм или нескольких мм и ширину вплоть до 2 м. Перемещаемая со скоростью, обычно достигающей 150 м/мин, стальная полоса 3 подвергается очистке, как правило, с использованием химического и/или механического средства (не показано) или даже посредством лазера с помощью средств, соответствующих изобретению, как будет описано, она проходит в стан 4 холодной прокатки для уменьшения толщины до величины, как правило, порядка 0,2-15 мм, для получения холоднокатаной полосы.

Далее холоднокатаная полоса 3 проходит в печь 5 отжига, в которой осуществляется нагрев до температуры в несколько сотен градусов, причем указанная температура регулируется в зависимости от металлургических целей отжига. Если процесс отжига проводят (преднамеренно или случайно) в атмосфере, в которой присутствует значительное количество окисляющего газа, например кислорода, на поверхности полосы 3 образуется нежелательный слой окалины, состав, толщина и адгезионные свойства которого зависят, в частности, от состава полосы 3, от состава атмосферы в печи 5, температуры печи 5 и продолжительности выдержки полосы 3 в печи 5. При множестве перечисленных параметров, не каждый из них удается держать под контролем, кроме того, некоторые из них могут существенно изменяться на конкретных этапах проводимой обработки (в связи с материалом полосы 3 и условиями отжига), а также в связи с непредвиденными производственными проблемами, невозможно точно охарактеризовать слой окалины для стандартизации условий очистки полосы 3. Также при осуществлении способов мокрой очистки, особенно способов химической очистки возникают проблемы, связанные с необходимостью точной корректировки состава ванн, для получения удовлетворительного результата очистки ленты 3 при минимальных затратах.

Согласно варианту, показанному на фиг. 1, установка для лазерной очистки расположена на технологической линии после печи 5 для отжига.

Установка для лазерной очистки включает узел 10 определения порогового значения плотности энергии и узел 12 лазерной очистки.

Узел 10 определения порогового значения плотности энергии предназначен для вычисления эффективной плотности энергии, необходимой для удаления слоя окалины с поверхности перемещаемой полосы. Фактически, по той или иной причине может произойти изменение рабочих параметров выше по ходу технологической линии, например, замедление или ускорение перемещения полосы, или даже частичное загрязнение полосы 3 по ее ширине при выдержке в печи 5, приводящее к образованию гетерогенного слоя окалины по длине и/или ширине полосы 3, подлежащей очистке.

Узел 10 определения порогового значения плотности энергии предназначен во время перемещения металлического изделия, подлежащего очистке, вычислять минимальное значение плотности энергии, в дальнейшем называемое пороговым значением Sexp плотности энергии, необходимой для удаления окалины, то есть вычислять минимальное значение плотности энергии, которую должен подать узел 12 лазерной очистки для удаления слоя окалины, образовавшейся на поверхности изделия. Предпочтительно, узел 10 определения порогового значения плотности энергии также выполнен с возможностью вычисления максимального значения плотности энергии, в дальнейшем называемого пороговым значением Send плотности энергии, вызывающей повреждение металла, выше которого происходит нарушение поверхности изделия, то есть металла под слоем окалины.

Узел 10 выполнен с возможностью определения порогового значения Sexp плотности энергии, необходимой для удаления окалины, а также, если требуется, с возможностью определения порогового значения Send плотности энергии, вызывающей повреждения металла, последовательно на множестве участков поверхности изделия.

Под термином участок подразумевается, например, поперечная полоска, заданной длины в направлении перемещения изделия (в продольном направлении), имеющая ширину, соответствующую ширине изделия. Указанную полоску называют «элементарной полоской», в отличие от изделия, которое имеет форму полосы 3. Участки подвергаются поочередной очистке посредством узла 12 лазерной очистки по мере их прохождения перед узлом 12 лазерной очистки.

Предпочтительно, как описывается ниже, узел 10 выполнен с возможностью определения порогового значения Sexp плотности энергии, необходимой для удаления окалины, и, если требуется, определения порогового значения Sexp плотности энергии, необходимой для удаления окалины на сегменте каждого участка, причем указанное пороговое значение (пороговые значения) рассматривается как характерное значение для всего обрабатываемого участка.

Например, если участок представляет собой поперечную элементарную полоску заданной длины в направлении движения изделия и ширины, равной ширине изделия, узел 10 выполнен с возможностью определения порогового значения Sexp плотности энергии, необходимой для удаления окалины, и, если требуется, порогового значения Sexp плотности энергии, необходимой для удаления окалины с сегмента указанной поперечной элементарной полоски, при этом вычисленное пороговое значение (пороговые значения) тогда считается характерным значением для всей поперечной элементарной полоски.

Узел 12 лазерной очистки выполнен с возможностью подачи лазерных пучков для очистки перемещаемого изделия в зависимости от вычисленного посредством узла 10 порогового значения (пороговых значений) плотности энергии, необходимой для удаления слоя окалины.

Конкретнее говоря, узел 12 лазерной очистки выполнен с возможностью подачи лазерных пучков на каждый участок перемещаемого изделия для удаления слоя окалины в зависимости от порогового значения (пороговых значений) плотности энергии, вычисленного посредством узла 10 для указанного участка.

Узел 10 определения порогового значения плотности энергии содержит передающую систему 20 для подачи лазерных импульсов, систему 22 захвата изображения, систему 24 обработки и контроллер 26.

Передающая система 20 выполнена с возможностью подачи на перемещаемое изделие пучка лазерных импульсов той же длины волны и длительности, как и импульсы лазеров, используемых для удаления окалины (например, Nd:YAG-лазеров с длиной волны 1064 нм). Указанные лазерные импульсы в дальнейшем будут именоваться тестовыми лазерными импульсами.

Передающая система 20 для подачи лазерных импульсов содержит по меньшей мере один лазерный источник 30, способный подавать указанные тестовые лазерные импульсы. Лазерный источник 30 способен подавать лазерные импульсы той же длины волны и длительности, как и импульсы, подаваемые лазерами, используемыми для удаления окалины.

Поскольку импульсы лазерного источника 30 имеют ту же длину и длительность, как и импульсы, подаваемые очищающими лазерами, можно гарантировать, что поглощение лучей лазерного источника 30 окалиной, покрывающей изделие, будет таким же, как и поглощение лучей очищающих лазеров, таким образом, настройка очищающих лазеров может быть основана непосредственно на данных, полученных узлом 10 определения порогового значения плотности энергии.

Предпочтительно, лазерный источник 30 смонтирован с возможностью перемещения относительно технологической линии, в частности, с возможностью перемещения параллельно поверхности изделия и ортогонально направлению движения изделия (иначе говоря, с возможностью перемещения по ширине изделия). Таким образом, лазерный источник можно поочередно ориентировать по ширине перемещаемого изделия согласно положению подлежащего обработке сегмента изделия. С этой целью передающая система 20 лазерных импульсов содержит, например, сканирующее устройство, способное перемещать лазерный источник поперек перемещаемого изделия. Альтернативно, весь узел 10 определения порогового значения плотности энергии может быть подвижным относительно технологической линии, в связи с чем, лазерный источник можно поочередно ориентировать по ширине перемещаемого изделия согласно положению подлежащего обработке сегмента изделия.

Например, если каждый обрабатываемый участок рассматривается как элементарная полоска, ширина которой равна ширине очищаемого изделия, сканирующее устройство способно смещать лазерный источник поперек перемещаемого изделия таким образом, что местоположение сегмента изделия, на который воздействует лазерный источник, изменяется во времени по ширине изделия (полосы) 3.

Передающая система 20 для подачи лазерных импульсов также содержит оптическое устройство 32, выполненное с возможностью фокусировки лазерных импульсов, подаваемых лазерным источником 30, на поверхность перемещаемого изделия.

Лазерный источник 30 выполнен с возможностью изменения плотности энергии подаваемого лазерного импульса на сегмент обрабатываемого участка поверхности перемещаемого изделия в зависимости от местоположения указанного сегмента. Точнее говоря, плотность энергии, воздействующей на каждую точку обрабатываемого сегмента, зависит от местоположения указанной точки. Область поверхности изделия, подвергаемая воздействию тестового лазерного импульса, далее будет именоваться «пятном».

Например, плотность энергии, воздействующая на определенные точки, может быть слишком низкой для удаления слоя окалины, тогда как в других точках плотность энергии будет достаточной для удаления слоя окалины, но недостаточной для повреждения металла под указанным слоем. В некоторых случаях плотность энергии, воздействующая на определенные точки, может быть достаточной, чтобы разрушить как слой окалины, так и повредить металл под слоем окалины.

Плотность энергии, воздействующая на каждую точку обрабатываемого сегмента, определяется профилем плотности энергии или, точнее говоря, профилем энергии импульса.

Таким образом, профиль энергии определяет плотность энергии, воздействующей на каждую точку или множество точек в плоскости поверхности изделия.

На фиг. 2, 3 и 4 показаны, соответственно, три примера профилей 34, 35, 36 энергии импульсов. На трех показанных профилях ось X абсцисс располагается вдоль плоскости поверхности изделия, а по оси Y абсцисс отложена плотность энергии, воздействующая на указанную точку на плоскости. Таким образом, каждая точка профиля энергии связана с указанной точкой на плоскости и плотностью энергии в указанной точке.

Например, импульс имеет ось симметрии Z, параллельную направлению распространения импульса (например, область воздействия импульса на изделие имеет круглую форму), при этом любая точка профиля энергии определяет плотность энергии и расстояние относительно центра круга (центра импульса), образованного воздействием импульса.

Профили 34 и 35 энергии являются примерами указанного профиля.

Область, подвергнутая воздействию лазерного импульса с профилем 34 энергии, имеет круглую форму, при этом на точки, находящиеся на одинаковом расстоянии от центра импульса, воздействует энергия с одинаковой плотностью.

Область воздействия лазерного импульса с профилем 35 энергии имеет квадратную форму, при этом все точки, расположенные на сторонах квадрата с центром импульса в качестве центра квадрата, подвергаются воздействию энергии с одинаковой плотностью.

Согласно другому примеру, при подаче импульса на изделие плотность энергии, воздействующая на сегмент, является постоянной по оси Y, ортогональной направлению распространения импульса, а профиль энергии связан с плотностью энергии в каждой точке на плоскости вдоль оси X, ортогональной оси Y и направлению распространения импульса.

Профиль 36 энергии является примером такого профиля. В указанном примере плотность энергии является возрастающей линейной функцией положения вдоль оси X подвергающейся воздействию точки.

Предпочтительно, как показано, на примере профиля 34, профиль энергии является гауссовым, то есть плотность энергии, воздействующей на плоскость, ортогональную направлению распространения импульса, подчиняется распределению Гаусса.

Профиль энергии гауссова импульса можно выразить следующим уравнением:

E(x) = Epic*exp(-x²/2σ²)

при этом Epic = Epulse / (2 πσ²)

где:

Epic – максимальная плотность энергии по Гауссу,

Epulse – энергия импульса,

х – расстояние до центра импульса,

E (x) – плотность энергии на расстоянии x от центра импульса,

σ – стандартное отклонение по Гауссу.

Предпочтительно, профиль плотности энергии имеет малый наклон, другими словами, производная плотности энергии, относящейся к точке на плоскости, составляет меньше 1. В частности, в случае гауссова профиля σ> Epic*exp (-1/2).

Предпочтительно, лазерный источник 30 выполнен с возможностью подачи лазерных импульсов с известным профилем энергии.

Альтернативно, как описано ниже, профиль энергии лазерных импульсов априори не известен, в связи с чем, узел 10 определения порогового значения плотности энергии включает блок вычисления профиля энергии импульса, подаваемого лазерным источником.

Во всех случаях профиль энергии характеризуется формой (как показано на фиг. 2-4) и величиной мощности или энергии импульса.

Система 22 захвата изображения выполнена с возможностью захвата для каждого обрабатываемого участка изделия изображения сегмента, подвергнутого воздействию лазерных импульсов, подаваемых передающей системой 20, во время перемещения изделия.

Система 22 захвата изображения содержит, например, камеру 38, в частности, камеру с высоким разрешением. При эксплуатации камера 38 расположена напротив перемещаемого изделия.

Контроллер 26 конфигурирован для синхронизации передающей системы 20 лазерных импульсов и системы 22 захвата изображения. В частности, контроллер 26 конфигурирован для управления подачей лазерных импульсов с помощью передающей системы 20 и управления получением изображения области, подвергнутой воздействию указанных импульсов, посредством системы 22 захвата изображения.

Система 24 обработки выполнена с возможностью определения по каждому изображению, захваченному системой 22 захвата изображения, порогового значения Sexp плотности энергии, необходимой для удаления окалины, то есть минимального значения плотности энергии, необходимой для удаления слоя окалины на обрабатываемом участке.

Предпочтительно, система 24 обработки, кроме того, выполнена с возможностью определения по каждому изображению, захваченному системой 22 захвата изображения, порогового значения Send плотности энергии, вызывающей повреждение металла, то есть плотности энергии, превышение которой происходит к повреждению поверхности изделия под слоем окалины.

Система 24 обработки выполнена с возможностью получения каждого изображения, захваченного системой 22 захвата изображения.

Кроме того, система 24 обработки выполнена с возможностью получения информации о профиле энергии лазерного импульса, подаваемого на перемещаемое изделие.

Система 24 обработки содержит, например, анализатор 40 изображения и модуль 42 вычисления порогового значения плотности энергии.

Анализатор 40 изображения выполнен с возможностью анализа каждого полученного изображения, передаваемого системой 22 захвата изображений, для определения по меньшей мере одного размера очищенной области поверхности металлического изделия, то есть очищенной от окалины.

Анализатор 40 изображения способен на основе анализа полученной информации определять по меньшей мере один размер, характеризующий форму указанной области, в частности, контур указанной области.

Например, в случае импульса, профиль плотности энергии которого является гауссовым, очищенная область имеет круглую форму, при этом характерный размер указанной области представляет собой, например, диаметр, радиус, длину окружности или площадь круга.

Согласно другому примеру, очищенная область имеет прямоугольную форму, при этом характерный размер указанной области представляет собой длину и/или ширину прямоугольной области.

Анализатор 40 изображения способен направлять информацию об очищенной области в модуль 42 вычисления порогового значения плотности энергии.

Предпочтительно, анализатор 40 изображения дополнительно выполнен с возможностью определения по меньшей мере одного размера поврежденной области поверхности металлического изделия, другими словами, области, в которой под слоем окалины поврежден металл.

Модуль 42 вычисления порогового значения плотности энергии способен принимать указанную информацию.

Модуль 42 вычисления порогового значения плотности энергии, кроме того, способен принимать информацию о профиле энергии лазерных импульсов, при подачи которых сформирована очищенную область. Указанная информация обычно включает форму профиля энергии и величину мощности или энергии импульса.

В частности, лазерный источник подает импульс в момент te на обрабатываемый сегмент участка изделия, изображение указанного сегмента получено в момент te+Δt, при этом информация о профиле энергии лазерного импульса является характеристикой для лазерного импульса, подаваемого в момент te.

Указанная информация о профиле энергии лазерных импульсов хранится, например, в запоминающем устройстве модуля 42 для вычисления порогового значения плотности энергии.

Модуль 42 вычисления порогового значения плотности энергии способен вычислять на основе информации о профиле энергии и информации, относящейся к очищенной области, пороговое значению Sexp плотности энергии, необходимой для удаления окалины.

Предпочтительно, модуль 42 вычисления порогового значения плотности энергии, кроме того, выполнен с возможностью вычисления на основе информации, относящейся к профилю энергии, и информации, относящейся к очищенной области, порогового значения Send плотности энергии, вызывающей повреждение металла.

Модуль 42 вычисления порогового значения плотности энергии способен определять по профилю энергии лазерного импульса плотность энергии, необходимой для удаления окалины с целью формирования очищенной области.

Например, модуль 42 вычисления порогового значения плотности энергии способен по профилю плотности энергии определить плотность энергии, вызывающей формирование очищенной области соответствующей конфигурации, причем указанная величина плотности энергии представляет собой минимальное значение плотности энергии, необходимой для удаления слоя окалины.

В частности, если импульс, передаваемый передающей системой 20, является гауссовым импульсом, а очищенная область имеет круглую форму с диаметром D, пороговое значение Sexp плотности энергии, необходимой для удаления окалины выражается формулой:

Sexp= Epic*exp(-D2/8σ2).

Например, на фиг. 5-7 показан сегмент поверхности изделия, подвергнутый воздействию импульса, профиль которого, соответственно, показан на фиг. 2–4.

На фиг. 5 показана поверхность 46, которая была подвергнута воздействию импульса, имеющего профиль 34 энергии. Контур 47 ограничивает очищенную область изделия, на которой отсутствует окалина. Поверхность 46 содержит неочищенную область 48 и круглую очищенную область, ограниченную контуром 47. Очищенная область содержит центральную поврежденную область, ограниченную круглым контуром 49.

Очищенная область образуется точками на поверхности 46, на которые была подана плотность энергии, достаточной для удаления слоя окалины. Таким образом, контур 47 очищенной области формируется точками, на которые была подана плотность энергии, равная пороговому значению Sexp плотности энергии, необходимой для удаления окалины.

Исходя из размера, в частности, диаметра Dexp очищенной области (см. фиг. 5) и профиля 34 энергии, можно определить пороговое значение Sexp плотности энергии, необходимой для удаления окалины, то есть минимальное значение плотности энергии, необходимой для удаления окалины с поверхности изделия (фиг. 2).

Кроме того, поврежденная область образуется точками на поверхности 46, на которые была подана плотность энергии, достаточная для повреждения изделия под слоем окалины. Исходя из диаметра Dend контура 49 поврежденной области и профиля 34 энергии, можно определить пороговое значение Send плотности энергии, вызывающей повреждение металла.

На фиг. 6 показана поверхность 50, подвергнутая воздействию импульса, имеющего профиль 35. Контур 51 квадратной формы ограничивает очищенную область изделия, не содержащую окалины. Таким образом, поверхность 50 содержит неочищенный сегмент 52 и очищенную область. В указанном варианте осуществления изобретения очищенная область имеет квадратную форму. Очищенная область имеет центральную поврежденную область, ограниченную квадратным контуром 53.

Таким образом, исходя из длины стороны контура 51 и профиля 35 энергии, можно определить пороговое значение Sexp плотности энергии, необходимой для удаления окалины. Аналогичным образом, исходя из длины стороны поврежденной области, можно определить пороговое значение Send плотности энергии, вызывающей повреждение металла.

На фиг. 7 показана поверхность 55, подвергнутая воздействию импульса, имеющего профиль 36 энергии. Контур 56 прямоугольной формы ограничивает очищенную область изделия, на которой отсутствует окалина. Таким образом, поверхность 55 содержит неочищенный сегмент 57 и очищенную область. В указанном варианте осуществления изобретения очищенная область имеет прямоугольную форму. Очищенная область имеет центральную поврежденную область, ограниченную прямоугольным контуром 58.

Исходя из длины контура 56 по оси X и профиля 36 энергии можно определить пороговое значение Sexp плотности энергии, необходимой для удаления окалины. Аналогичным образом исходя из длины по оси X контура 58 поврежденной области, можно определить пороговое значение Send плотности энергии вызывающей повреждения металла.

Модуль 42 вычисления порогового значения плотности энергии способен передавать на узел 12 лазерной очистки пороговое значение Sexp плотности энергии, необходимой для удаления окалины, и, если требуется, передавать пороговое значение Send плотности энергии, вызывающей повреждение металла.

Предпочтительно, система обработки, в частности, модуль 42 вычисления порогового значения плотности энергии, также способен направлять в передающую систему 20 данные о пороговом значении плотности энергии, необходимой для удаления окалины, и пороговом значении Send плотности энергии, вызывающей повреждение металла, если последнее было определено. Передающая система 20 приспособлена соответственно регулировать энергию тестовых лазерных импульсов, чтобы подача тестовых лазерных импульсов приводила к эффективной очистке подвергнутой воздействию части сегмента без повреждения металла.

В частности, если поданный в предшествующий момент тестовый лазерный импульс не привел к образованию очищенной области (пороговое значение плотности энергии, вызывающей удаление окалины, в этом случае не определено), передающая система 20 может получить соответствующую информацию от системы 24 обработки. Далее передающая система 20 может обеспечить подачу тестовых лазерных импульсов с более высокой энергией, чем энергия тестового лазерного импульса, поданного в предшествующий момент.

С другой стороны, если поданный в предшествующий момент тестовый лазерный импульс привел к образованию поврежденной области, передающая система 20 может получить от системы 24 обработки информацию о пороговом значении плотности энергии, вызывающей повреждение металла. Далее передающая система 20 может обеспечить подачу тестовых лазерных импульсов с более низкой энергией, чем энергия тестовых лазерных импульсов, поданных в предшествующий момент, в частности, чтобы плотность энергии тестовых лазерных импульсов была ниже порогового значения плотности энергии, вызывающей повреждение металла.

Для надежности измерений должно поддерживаться постоянное расстояние между полосой 3 и компонентами узла 10 определения порогового значения плотности энергии, другими словами, не должно допускаться колебание полосы 3 и полоса должна оставаться на фиксированной высоте. Указанное положение полосы обеспечивается за счет приложения тягового усилия посредством S-блоков, либо при помощи опорного ролика 24, поддерживающего полосу 3 снизу на фиксированной высоте относительно передающей системы 20 для подачи лазерных импульсов.

Для упрощения чертежа на фиг. 1 показан только узел 10 определения порогового значения плотности энергии, расположенный над верхней поверхностью полосы 3. Несомненно, под нижней поверхностью полосы 3 могут быть расположены другие лазеры и соответствующие датчики. Аналогично, опорный ролик, аналогичный ролику 24, может быть приведен в контакт с верхней поверхностью полосы 3, чтобы обеспечивалось фиксированное расстояние между полосой 3 и лазерами, обрабатывающими нижнюю поверхность полосы.

Узел лазерной очистки содержит комплект очищающих лазеров 13.

Очищающие лазеры 13 представляют собой, например, импульсные лазеры Nd:YAG с длиной волны 1064 нм.

Указанные очищающие лазеры 13 предназначены для удаления слоя окалины, присутствующего на поверхности изделия.

Каждый очищающий лазер 13 выполнен с возможностью подачи на поверхность перемещаемого изделия импульсных пучков 14 для очистки изделия. Область поверхности изделия, на которую воздействует лазерный импульс, именуется «пятном».

Узел 12 лазерной очистки, кроме того, содержит блок 15 управления, выполненный с возможностью регулирования режима работы очищающих лазеров 13 посредством настройки рабочих параметров очищающих лазеров 13 в зависимости от порогового значения Sexp плотности энергии, необходимой для удаления окалины, и, если требуется, в зависимости от порогового значения Send плотности энергии, вызывающей повреждение металла.

В частности, блок 15 управления выполнен с возможностью регулирования режима работы очищающих лазеров 13 таким образом, чтобы каждая точка обрабатываемого участка поверхности подвергалась, по меньшей мере в один момент, воздействию импульса с плотностью энергии, превышающей вычисленное для указанного участка пороговое значение Sexp плотности энергии, необходимой для удаления окалины.

Согласно изобретению, блок 15 управления выполнен с возможностью регулирования максимальной плотности энергии, подаваемой каждым очищающим лазером 13, и регулирования сканирования обрабатываемого участка посредством лазеров, чтобы пятна импульсов, подаваемых очищающим лазером 13, покрывали весь обрабатываемый участок, и таким образом, чтобы каждая точка этого обрабатываемого участка поверхности подвергалась, по меньшей мере в один момент, воздействию плотности энергии, превышающей пороговое значение Sexp плотности энергии, необходимой для удаления окалины.

Максимальную плотность энергии, подаваемую каждым очищающим лазером 13, выбирают выше порогового значения Sexp плотности энергии, необходимой для удаления окалины и, если требуется, ниже порогового значения Send плотности энергии, вызывающей повреждение металла.

Для регулирования указанного сканирования блок 15 управления содержит, например, оптическую и/или механическую систему сканирования, выполненную с возможностью бокового смещения пятен пучков 14 на поверхности изделия, или оптическую систему, преобразующую пятна в линии.

Желательно поддерживать фиксированную высоту полосы 3 во время перемещения под очищающими лазерами 13, также как и во время измерений посредством узла 10 определения порогового значения плотности энергии, с этой целью можно использовать опорный ролик 25, подобный упомянутому ранее опорному ролику 24, либо любое другое, функционально эквивалентное устройство.

Кроме того, может использоваться другой опорный ролик для поддержания постоянной высота полосы 3 при очистке нижней поверхности полосы 3 другими очищающими лазерами 13 (не показаны) с учетом порогового значения Sexp плотности энергии, необходимой для удаления окалины и, если требуется, порогового значения Send плотности энергии, вызывающей повреждение металла.

Каждый из лазеров 13 желательно позиционировать неперпендикулярно металлической полосе, чтобы предохранить направляемый на поверхность полосы лазерный пучок от воздействия осколков окалины, отлетающих от поверхности полосы под действием поданных в предшествующий момент импульсов указанного лазера 13 или других лазеров 13 из комплекта лазеров.

Согласно одному из вариантов осуществления изобретения, каждый очищаемый участок, иначе говоря, каждая элементарная полоска, неоднократно подвергается лазерной обработке для удаления окалины, во избежание перекрытия и/или частичного поглощения очередных лазерных импульсов плазменным облаком предыдущих импульсов. В этом случае первый подэтап зачистки поперечной линии осуществляется импульсами с промежуточным расстоянием Dinter, равным N-кратному интервалу между импульсами, который был бы необходим для получения равномерно очищенной области, затем эту линию проходят N раз, при этом перед каждым подэтапом необходимо смещать положение начала обрабатываемой линии на расстояние Dinter.

Количество очищающих лазеров 13, необходимых для обработки всей поверхности полосы 3, сведено к минимуму, поскольку каждый очищающий лазер 13 оснащен высокоскоростной системой сканирования, например, оптической, механической, либо той и другой в совокупности, что обеспечивает поперечное смещение последовательных пятен пучков 14 с образованием непрерывной линии для охвата полосы 3 по всей ее ширине, предпочтительно, с нулевым или минимальным перекрытием пятен, с целью предотвращения риска избытка энергии в области перекрытия пятен. Альтернативно, узел 12 лазерной очистки включает длиннофокусное устройство, позволяющее охватить всю ширину полосы 3 при ограниченном количестве очищающих лазеров 13.

Предлагаемая согласно изобретению установка для лазерной очистки является универсальной, поскольку параметры процесса очистки можно легко корректировать во время обработки, если в процессе обработки указанные параметры оказались ниже оптимальных. В этом случае в отличие от обычной системы регулирования фокусировки пучка можно, например, изменять размер пятна импульса каждого очищающего лазера 13.

Вблизи очищающих лазеров 13 предусмотрены средства (не показаны), например, всасывающие устройства или щетки, обеспечивающие удаление и сбор в контейнер осколков окалины, удаленной с поверхности полосы 3, а также средства для удаления любых газообразных продуктов, которые могут образоваться во время обработки (при испарении металлических частиц, окалины или органических веществ). Таким образом, можно легко восстановить максимальное количество оксидов окалины, чтобы предотвратить их рассеивание в окружающую атмосферу и ее загрязнение, а также обеспечить возможность переработки большей их части с целью извлечения металлов, образующих указанные оксиды. Кроме того, указанная операция позволяет удалить окалину, которая могла быть не полностью отделена от поверхности полосы 3 при обработке лазерами 13 (особенно на верхней поверхности полосы 3, на которой гравитация не способствует отделению окалины). В конечном счете, всасывание пыли и испарений позволяет избежать повреждения оптических систем лазеров, на которых они могут осаждаться, вызывая их нагрев или даже повреждение.

Альтернативно, обеспечивают вертикальное перемещение полосы 3 во избежание осаждения осколков удаляемой лазерами 13 окалины на очищенную поверхность полосы 3 или на компоненты узла 10 определения порогового значения плотности энергии, в частности, на оптические приборы указанного узла 10.

Таким образом, полоса 3 после прохождения очищающих лазеров 13, в принципе, полностью очищена. Степень очистки проверяют с помощью соответствующих средств, например, с использованием оптического устройства контроля качества очистки, такого как камера 16, либо совокупности оптических устройств 16, обследующих поверхность полосы 3 по всей ширине и выявляющих неудовлетворительно очищенные области полосы 3, Разнотонность поверхности полосы 3 может служит показателем наличия плохо очищенных областей. Одним из преимуществ вышеупомянутого всасывающего или чистящего устройства, либо подобного устройства, является способность удаления всевозможных осколков окалины, которые могли бы остаться, в частности, на верхней поверхности полосы 3, что исключает ошибочное заключение на основании изображения камеры 16 о наличии неочищенных участков, требующих дополнительной очистки.

Если проверка, проведенная посредством оптического устройства 16, выявила неудовлетворительную очистку, может быть проведена дополнительная очистка плохо очищенных участков полосы 3 или, для большей верности, очистка всей полосы 3.

Кроме того, на технологической линии после участка лазерной очистки может быть предусмотрен участок мокрой химической и/или электролитической очистки, который содержит ванны, заполняемые раствором по меньшей мере временно для устранения обнаруженных после очистки дефектов. Если лазерная очистка полосы 3 проведена качественно, указанные ванны не используются и остаются пустыми.

Другое техническое решение состоит в отведении полосы 3 в ванну(ы) для очистки поверхности с помощью вертикально перемещаемых плунжерных роликов, расположенных таким образом, чтобы они могли воздействовать на верхнюю поверхность полосы 3. При нормальном режиме работы указанные ролики, расположенные вблизи ванны для очистки, занимают положение, в котором они допускают перемещение полосы 3 вне ванны для очистки поверхности. При возникновении необходимости в химической и/или электролитической очистке полосы 3 по меньшей мере один из указанных плунжерных роликов опускается, надавливая на верхнюю поверхность полосы 3, чтобы обрабатываемый участок полосы 3 в течение определенного времени проходил через соответствующую ванну(ы), используемую для очистки поверхности.

Ниже, будет описываться предлагаемый в изобретении способ очистки перемещаемого металлического изделия, имеющего на поверхности слой окалины, и варианты его осуществления посредством установки, описываемой со ссылкой на фиг. 1.

Способ очистки раскрывается на примере изделия, подвергнутого отжигу в печи 5.

Следует отметить, что каждый обрабатываемый участок представляет собой, например элементарную полоску, ширина которой соответствует ширине очищаемого изделия.

Предлагаемый способ включает этап определения порогового значения плотности энергии, необходимой для удаления слоя окалины при обработке каждого участка изделия, и следующий за ним этап удаления окалины, выполняемый в зависимости от определенного порогового значения плотности энергии.

Для каждого участка обрабатываемого изделия выполняется этап определения порогового значения плотности энергии удаления слоя окалины, включающий подачу тестовых лазерных импульсов той же длины волны и длительности, как и импульсы, подаваемые очищающими лазером(ами) 13 на сегмент обрабатываемого участка для получения: на указанном сегменте очищенной от окалины области.

Тестовые лазерные импульсы подаются передающей системой 20, в частности лазерным источником 30, и фокусируются оптическим устройством 32 на целевом сегменте.

Подача тестовых лазерных импульсов управляется контроллером 26, который управляет моментом подачи импульсов.

Кроме того, энергия тестовых лазерных импульсов предпочтительно регулируется передающей системой 20 таким образом, чтобы подача тестовых лазерных импульсов приводила к эффективной очистке части подвергнутого воздействию сегмента без повреждения металла.

Величину энергии тестовых лазерных импульсов выбирают, например, в зависимости от информации, полученной передающей системой 20 от системы 24 обработки (в частности, от модуля 42 для вычисления порогового значения плотности энергии) после подачи тестового лазерного импульса в предшествующий момент

В частности, если поданный в предшествующий момент тестовый лазерный импульс не привел к формированию очищенной области (пороговое значение плотности энергии, необходимой для удаления окалины, в этом случае не определено), передающая система 20 получает соответствующую информацию от системы 24 обработки. Далее передающая система 20 может обеспечить подачу тестовых лазерных импульсов с более высокой энергией, чем энергия тестового лазерного импульса, поданного в предшествующий момент.

С другой стороны, если поданный в предшествующий момент тестовый лазерный импульс привел к образованию поврежденной области (пороговое значение плотности энергии, вызывающей повреждение металла, было определено системой 24 обработки), передающая система 20 может получить от системы 24 обработки информацию о пороговом значении плотности энергии, вызывающей повреждение металла. Далее передающая система 20 может обеспечить подачу тестовых лазерных импульсов с более низкой энергией, чем энергия тестового лазерного импульса, поданного в предшествующий момент, в частности, чтобы плотность энергии тестовых лазерных импульсов была ниже порогового значения плотности энергии, вызывающей повреждение металла.

Подвергнутый воздействию тестовых лазерных импульсов сегмент перемещаемой полосы далее оказывается напротив системы 22 захвата изображения.

Затем выполняется этап определения порогового значения плотности энергии, необходимой для удаления окалины, включающий захват изображения подвергнутого воздействию тестовых лазерных импульсов сегмента поверхности изделия посредством системы 22 захвата изображения

Указанное изображение передается в систему 24 обработки, которая на основе указанного изображения вычисляет пороговое значение Sexp плотности энергии, необходимой для удаления окалины.

Предпочтительно, чтобы система 24 обработки также определяла на основе указанного изображения пороговое значение Send плотности энергии, вызывающей повреждение металла.

Определение порогового значения Sexp плотности энергии, необходимой для удаления окалины, включает определение на изображении размера очищенной области. Указанный размер определяется, например, анализатором 40 изображения.

Определение порогового значения Sexp плотности энергии, необходимой для удаления окалины, выполняется на основе размера очищенной от окалины области.

Пороговое значение плотности энергии, необходимой для удаления слоя окалины, определяется, например, модулем 42 для определения порогового значения плотности энергии на основе размера очищенной области и информации о профиле энергии тестовых лазерных импульсов, при подаче которых формируется очищенная область.

Определение порогового значения Send плотности энергии, вызывающей повреждение металла, включает определение на изображении размера поврежденной области на подвергнутом воздействию сегменте. Указанный размер определяется, например, анализатором 40 изображений.

На основе размера поврежденной области определяют пороговое значение Send плотности энергии, вызывающей повреждения металла.

Пороговое значение Send плотности энергии, вызывающей повреждение металла, например, оценивается модулем 42 определения порогового значения плотности энергии на основе размера подвергнутой воздействию области и информации о профиле энергии тестовых лазерных импульсов, при подаче которых создается поврежденная область.

Предпочтительно, информация о пороговом значении Sexp плотности энергии, необходимой для удаления окалины, и пороговом значении Send плотности энергии, вызывающей повреждение металла, направляется в передающую систему 20, которая регулирует энергию подаваемых в последующий момент тестовых лазерных импульсов, чтобы под воздействием указанных импульсов выполнялась эффективная очистка части обрабатываемого сегмента без повреждения металла.

Затем обрабатываемый участок перемещаемого изделия оказывается напротив узла 12 лазерной очистки и подвергается этапу очистки.

На этапе очистки лазеры 13 подают лазерные импульсы на обрабатываемый участок для очистки, причем плотность энергии импульсов превышает определенное пороговое значение плотности энергии, необходимой для удаления слоя окалины.

В частности, блок 15 управления получает информацию о пороговом значении Sexp плотности энергии, необходимой для удаления окалины, определенном для обрабатываемого участка, и, если требуется, о пороговом значении Send плотности энергии, вызывающей повреждения металла, причем блок 15 управляет лазерами 13 таким образом, что каждая точка обрабатываемого участка подвергалась, по меньшей мере в один момент, воздействию плотности энергии, превышающей пороговое значение Sexp плотности энергии, необходимой для удаления окалины.

Согласно изобретению, блок 15 управления выполнен с возможностью регулирования максимальной плотности энергии, подаваемой каждым очищающим лазером 13, и регулирования сканирования обрабатываемого участка посредством лазеров, чтобы пятна импульсов, подаваемых лазерами 13, покрывали весь обрабатываемый участок и таким образом, чтобы каждая точка обрабатываемого участка поверхности подвергались, по меньшей мере в один момент, воздействию плотности энергии, превышающей пороговое значение Sexp плотности энергии, необходимой для удаления окалины..

Максимальную плотность энергии, подаваемой каждым лазером 13, выбирают выше порогового значения Sexp плотности энергии, необходимого для удаления окалины и, если требуется, ниже порогового значения Send плотности энергии, вызывающей повреждение металла.

Осколки окалины, отделенной от поверхности полосы удаляют и собирают в контейнер, например, посредством всасывающего устройства или щетки.

Участок полосы, прошедший через лазеры 13, в принципе, полностью очищен. Как описывалось выше, степень очистки участка проверяют, например, с использованием оптического устройства контроля качества очистки, такого как камера 16, для обследования поверхности участка по всей ширине и выявления неудовлетворительно очищенных областей участка.

На каждом участке перемещаемого изделия выполняют последовательно этап определения порогового значения плотности энергии, необходимой для удаления слоя окалины, и этап очистки с учетом порогового значения плотности энергии, необходимой для удаления окалины.

Предпочтительно, лазерный источник 30 смещается от одного участка к другому относительно технологической линии, в частности, в направлении, параллельном плоскости перемещения изделия и ортогональном направлению перемещения изделия (иначе говоря, по ширине изделия) таким образом, что положение сегмента изделия, на который воздействует лазерный источник 30, ортогональное направлению перемещения изделия, изменяется от одного участка к другому.

Например, на полосе 3 шириной L (в направлении «y», параллельном поверхности и поперечном направлению перемещения) импульсы, подаваемые лазерным источником 30, будут воздействовать на сегмент с координатами y=y0 первого участка, на сегмент с координатами y=y0+Δy второго участка, и так далее.

Согласно одному из вариантов осуществления изобретения, предварительно не известна информация по меньшей мере о профиле энергии импульсов, подаваемых лазерным источником 30, в частности, отсутствуют данные о форме профиля, величине мощности или плотности энергии.

Если форма профиля энергии неизвестна, узел 10 определения порогового значения плотности энергии использует, например, систему для определения формы профиля энергии.

Система определения формы профиля энергии выполнена с возможностью анализа лазерных импульсов, подаваемых передающей системой 20, для определения профиля энергии. Указанная система определения наиболее полезна, если форма импульсного пучка, подаваемого передающей системой 20, изменяется во времени.

Система определения формы профиля энергии, показанная в качестве примера на фиг. 8, содержит оптическое устройство 62, например делитель пучка, выполненный с возможностью отведения части пучка каждого тестового лазерного импульса, подаваемого передающей системой 20, к анализатору 64 пучка.

Система определения формы профиля энергии дополнительно содержит анализатор 64 пучка, выполненный с возможностью определения формы профиля энергии импульса на основе анализа отведенной части пучка импульса и направления полученных данных в модуль 42 вычисления порогового значения плотности энергии.

Анализатор 64 пучка содержит датчик, который поддерживается на заданном расстоянии от оптического устройства 62, причем указанное расстояние равно расстоянию между оптическим устройством 62 и поверхностью перемещаемого изделия.

Анализатор 64 пучка и оптическое устройство 62 монтируют, например, неподвижно относительно друг друга в направлении, ортогональном поверхности изделия, но подвижно в направлении перемещения полосы 3. Например, как показано на фиг. 9, анализатор 64 пучка и оптическое устройство 62 неподвижно установлены на роликовой системе 67 на поверхности изделия 3. Роликовая система выполнена с возможностью поступательного перемещения (посредством качения) относительно изделия в направлении «х» перемещения изделия.

Таким образом, поддерживается постоянное расстояние между анализатором 64 пучка и оптическим устройством 62, с одной стороны, и, с другой стороны, между оптическим устройством 62 и поверхностью изделия 3.

Кроме того, модуль 42 вычисления порогового значения плотности энергии выполнен с возможностью корректировки полученных данных о профиле энергии с учетом того, что профиль был определен лишь на отведенной части импульсного пучка.

Согласно указанному варианту осуществления изобретения, способ включает этап определения формы профиля.

Этап определения формы профиля включает, например, отведение части лазерного импульса, подаваемого передающей системой 20, к анализатору 64 пучка, в частности, с помощью делителя пучка, и определение формы профиля энергии с помощью анализатора 64 пучка.

После определения формы профиля энергии данные передается в модуль 42 определения порогового значения плотности энергии.

Согласно указанному варианту осуществления изобретения, импульс, профиль энергии которого определен, является тестовым импульсом, имеющим одинаковые параметры с импульсом, воздействующим на поверхность изделия для формирования очищенной области.

Узел 10 определения порогового значения плотности энергии, предпочтительно, содержит устройство, способное определять энергию каждого из импульсов, подаваемых лазерным источником 30. Возможность определения энергии каждого импульса, подаваемого лазерным источником 30 на поверхность изделия, при возможных колебаниях энергии относительно известного среднего значения, позволяет более точно определить пороговое значение (пороговые значения) плотности энергии. В конструкции устройства определения энергии импульса может быть предусмотрен, например, калиброванный фотодиод, установленный с одной из сторон лазерного пучка.

Согласно другому варианту осуществления изобретения, блок 10 определения порога плотности энергии содержит систему для определения величины энергии или мощности импульсов, подаваемых системой передачи 20, в случае если форма профиля энергии импульсов известна, а величина энергии или мощности импульсов не известна.

Указанная система для определения величины энергии обычно предназначена для периодического определения величины энергии (или мощности) импульсов, подаваемых для выполнения повторной калибровки, тогда как описанное выше устройство для определения энергии, как правило, приспособлено для определения величины энергии каждого из импульсов в реальном времени.

Указанная система для определения величины энергии отличается от устройства, показанного в качестве примера на фиг. 9, по существу тем, что анализатор 64 пучка заменен измерителем мощности.

К тому же, согласно указанному варианту осуществления изобретения, отсутствует необходимость поддерживать измеритель мощности на заданном расстоянии от оптического устройства, которое равно расстоянию между оптическим устройством и поверхностью перемещаемого изделия.

Согласно указанному варианту осуществления изобретения, способ включает этап определение величины энергии или мощности импульса.

Этап определения величины энергии или мощности импульса включает, например, отведение части пучка лазерного импульса, подаваемого передающей системой 20, к измерителю мощности, в частности, с помощью делителя пучка, и измерение величины энергии и/или мощности импульса посредством измерителя мощности.

Полученные данные о величине энергии и/или мощности импульса затем передаются в модуль 42 вычисления порогового значения плотности энергии.

Согласно указанному варианту осуществления изобретения, очищенная область формируется на поверхности изделия под воздействием импульса, параметры которого соответствуют импульсу, величина энергии или мощность которого были определены.

Согласно другому варианту осуществления изобретения, представленному в качестве примера на фиг. 10, профиль энергии/или величину мощности определяют на основе импульсов, которые не являются импульсами, воздействующими на поверхность изделия для создания очищенной области, они являются импульсами, подаваемыми до или после очищающих импульсов, и далее они называются вспомогательными импульсами.

Согласно указанному варианту осуществления изобретения, система для определения величины энергии содержит оптическое устройство 68, выполненное с возможностью избирательного направления импульсного пучка, подаваемого передающей системой 20, к анализатору пучка и/или к измерителю мощности, или к поверхности изделия. Система для определения величины энергии дополнительно содержит анализатор 70 пучка и/или измеритель 72 мощности, выполненные с возможностью определения формы профиля энергии и/или величины энергии пучка.

Оптическое устройство 68 содержит, например, гальванометрический зеркальный сканер 74, отражатель 76 и, предпочтительно, делитель 78 пучка.

Гальванометрический зеркальный сканер 74 (показанный на фиг. 10 в двух положениях) выполнен с возможностью избирательного отклонения всего пучка, подаваемого передающей системой 20, к поверхности изделия или к зеркалу 76.

Отражатель 76 выполнен с возможностью отражения пучка к делителю 78 пучка.

Делитель 78 пучка предназначен для разделения импульсного пучка на два субпучка, при этом один субпучок направляется к канализатору 70 пучка, а другой субпучок направляется к измерителю 72 мощности.

Если известна форма профиля энергии, можно обойтись без анализатора 70 пучка и делителя 78 пучка.

С другой стороны, если известна энергия импульса, можно обойтись без измерителя 72 мощности и делителя 78 пучка.

Согласно указанному варианту осуществления изобретения, способ включает подачу вспомогательных импульсов с помощью передающей системы 20 и направление указанных импульсов к анализатору 70 пучка и/или к измерителю 72 мощности.

Если требуется определить форму профиля энергии и величину энергии или мощности, вспомогательные импульсы направляют к анализатору 70 пучка и/или к измерителю 72 мощности, в частности, посредством делителя 78 пучка.

Вспомогательные импульсы могут быть посредством гальванометрического зеркального сканера 74 направлены к анализатору пучка 70 и/или к измерителю 72 мощности.

Далее способ включает определение формы профиля энергии вспомогательных импульсов посредством анализатора 70 пучка и/или определение энергии или мощности импульсов посредством измерителя 72 мощности.

Данные о форме профиля энергии, величине энергии и/или мощности импульсов затем передаются в модуль 42 определения порогового значения плотности энергии.

После подачи вспомогательных импульсов, гальванометрический зеркальный сканер 74 направляет последующие импульсы к поверхности изделия 3.

Таким образом, способ и устройство для изобретения позволяют обеспечить эффективную очистку металлических изделий в промышленном масштабе, в частности, благодаря точному определению параметров, что способствует эффективному удалению слоя окалины.

Представленные варианты осуществления изобретения описывались на примере плоских изделий, таких как полоса, однако изобретение также применимо к другим типам изделий, таким как металлические стержни, трубы или металлическая проволока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ ОКАЛИНЫ | 2023 |

|

RU2812150C1 |

| Способ лазерной очистки поверхности | 2017 |

|

RU2668619C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ДВИЖУЩЕГОСЯ МЕТАЛЛИЧЕСКОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2718819C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ОБЪЕКТА ИЗЛУЧЕНИЕМ ИМПУЛЬСНОГО ВОЛОКОННОГО ЛАЗЕРА С ПАССИВНОЙ МОДУЛЯЦИЕЙ ДОБРОТНОСТИ И ПОРТАТИВНАЯ СИСТЕМА НА ЕГО ОСНОВЕ | 2024 |

|

RU2835228C1 |

| Способ лазерной-дуговой сварки стальной сформованной трубной заготовки | 2017 |

|

RU2668641C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2737296C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445175C1 |

| Способ очистки твердой поверхности от микрочастиц | 2017 |

|

RU2666416C1 |

| Способ облучения поверхности детали многолучевой лазерной системой, обрабатывающая система и очиститель на его основе | 2022 |

|

RU2791258C1 |