[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к железорудным окатышам и к способу производства железорудных окатышей.

[УРОВЕНЬ ТЕХНИКИ]

[0002] При работе доменной печи является общеизвестным способ, в котором чугун получают: попеременным наслоением в доменной печи первого слоя, содержащего железорудный шихтовой материал, и второго слоя, содержащего кокс; и нагнетанием в доменную печь вспомогательного топлива из фурмы, и расплавлением железорудного шихтового материала с использованием полученного горячего дутья. В этом способе производства чугуна железорудный шихтовой материал, будучи подаваемым в виде железорудных окатышей, восстанавливается, образуя тем самым чугун. В это время кокс главным образом служит в качестве разделителя для обеспечения газопроницаемости.

[0003] В качестве способа улучшения восстанавливаемости этого железорудного шихтового материала было предложено применение железорудных окатышей, в которых объем пор, имеющих диаметр, больший или равный 10 мкм, является бульшим или равным 0,01 см3/г (смотри Японскую Нерассмотренную Патентную Заявку, Публикация № S63-219534). В отношении этих железорудных окатышей, при регулировании объема сравнительно крупных пор, подавляется снижение сопротивления раздавливанию и предотвращается закрытие пор, чем повышается общая пористость.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0004] Патентный Документ 1: Японская Нерассмотренная Патентная Заявка, Публикация № S63-219534

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ]

[0005] При работе доменных печей, в связи с современными потребностями в сокращении СО2, существует требование дополнительного снижения расходования кокса. В ответ на это представляется возможным способ, в котором восстанавливаемость железорудного шихтового материала улучшают увеличением пор для увеличения площади его поверхности. Однако, в случае вышеописанных стандартных железорудных окатышей, поскольку пористость регулируют порами, имеющими сравнительно большой диаметр, затруднительно увеличить площадь поверхности в расчете на единицу веса железорудных окатышей, даже если пористость возрастает. Чтобы улучшить восстанавливаемость, необходимо весьма значительно увеличить объем пор, имеющих диаметр, больший или равный 10 мкм. В этом случае сопротивление раздавливанию железорудных окатышей проявляет тенденцию к снижению. Поскольку железорудные окатыши легко измельчаются в порошок в доменной печи, когда снижается сопротивление раздавливанию, возрастает сопротивление газопроницаемости в доменной печи, тем самым увеличивая опасность затруднения стабильной работы доменной печи.

[0006] Другими словами, с обычными железорудными окатышами затруднительно дополнительно улучшить восстанавливаемость; таким образом, чтобы еще больше сократить расход кокса, требуются железорудные окатыши, имеющие новую(-вые) характеристику(-ки).

[0007] Настоящее изобретение было выполнено с учетом вышеуказанных обстоятельств, и цель настоящего изобретения состоит в создании железорудных окатышей, имеющих характеристики, позволяющие дополнительно снизить расход кокса при работе доменной печи.

[СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ]

[0008] Как описано выше, чтобы улучшить восстанавливаемость железорудных окатышей, необходимо увеличить удельную площадь поверхности на единицу веса железорудных окатышей, в то же время предотвращая снижение сопротивления раздавливанию. В результате обстоятельного исследования авторы настоящего изобретения нашли, что, если регулировать пористость, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, то могут быть получены железорудные окатыши, имеющие улучшенную восстанавливаемость, тем самым завершив настоящее изобретение.

[0009] Более конкретно, железорудные окатыши согласно одному аспекту настоящего изобретения представляют собой железорудные окатыши для применения в работе доменной печи, причем пористость железорудных окатышей, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, является большей или равной, чем 21%, и железорудные окатыши имеют сопротивление раздавливанию, большее или равное 180 кг/окатыш.

[0010] Пористость железорудных окатышей, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, регулируют на величину, бульшую или равную, чем нижний предел. Только открытые поры, которые соединены с наружной стороной окатышей, вносят вклад в увеличение площади поверхности железорудных окатышей; таким образом, регулирование пористости, которая обусловлена этими открытыми порами, позволяет непосредственно увеличить удельную площадь поверхности на единицу веса железорудных окатышей, которая фактически стимулирует реакцию. Кроме того, вследствие того, что сопротивление раздавливанию является бульшим или равным нижнему пределу, железорудные окатыши не подвержены легкому измельчению в порошок в доменной печи во время работы доменной печи. Таким образом, железорудные окатыши являются превосходными в отношении восстанавливаемости, поэтому позволяя дополнительно сократить расход кокса при работе доменной печи.

[0011] Как здесь упомянутая, «пористость, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм», подразумевает количество, рассчитанное в соответствии с выражением

е0ЧA+4/A[%],

в котором: е0 [%] означает открытую пористость, определяемую с использованием ртутного порозиметра (например, «Autopore III 9400», производства фирмы Shimadzu Corporation); A [см3/г] означает общую пористость на единицу веса железорудных окатышей; и A+4 [см3/г] означает общую пористость пор, имеющих размер пор, больший или равный 4 мкм, на единицу веса железорудных окатышей. Следует отметить, что открытая пористость подразумевает долю, приходящуюся на объем всех открытых пор в отношении кажущегося объема железорудных окатышей.

[0012] Содержание мелких фракций, имеющих размер зерен, меньший или равный 4,7 мкм, предпочтительно является бульшим или равным 8% по массе. Когда содержание мелких фракций, имеющих размер зерен, меньший или равный 4,7 мкм, является бульшим или равным, чем нижний предел, сопротивление раздавливанию может быть повышено, в то же время с улучшением пористости, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм.

[0013] Железорудные окатыши предпочтительно имеют агрегатную структуру мелких фракций. Когда железорудные окатыши тем самым имеют агрегатную структуру мелких фракций, сопротивление раздавливанию может быть повышено, в то же время с улучшением пористости, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм. Как здесь упомянутая, «агрегатная структура» подразумевает состояние, в котором многочисленные зерна диспергированных мелких фракций собраны с образованием вторичных частиц, и более конкретно означает состояние, в котором мелкие фракции в количестве, большем или равном 5, и предпочтительно большем или равном 10 зерен мелких фракций, находятся в контакте друг с другом.

[0014] Способ производства железорудных окатышей согласно еще одному аспекту настоящего изобретения включает: стадию окомкования исходных окатышей добавлением к железорудному шихтовому материалу воды для применения в окомковании; и стадию обжига исходных окатышей, в которой вязкость воды является большей или равной 15 мПа·сек.

[0015] В способе производства железорудных окатышей, поскольку вязкость воды во время окомкования исходных окатышей является большей или равной нижнему пределу, железорудные окатыши могут быть легко получены имеющими: пористость, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, является большей или равной 21%; и сопротивление раздавливанию, которое является бульшим или равным 180 кг/окатыш.

[0016] Как здесь упомянутая, «вязкость» подразумевает значение, измеренное в соответствии со стандартом JIS-Z8803:2011 с использованием ротационного вискозиметра.

[0017] Вода предпочтительно содержит органический связующий материал, и содержание органического связующего материала в исходных окатышах предпочтительно является бульшим или равным 0,01% по массе, и меньшим или равным 1,0% по массе. Когда органический связующий материал тем самым присутствует в воде при содержании, находящемся в пределах вышеуказанного диапазона, агрегатная структура мелких фракций может быть сформирована в получаемых железорудных окатышах. Соответственно этому, сопротивление раздавливанию железорудных окатышей может быть повышено, в то же время с улучшением пористости железорудных окатышей, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм.

[РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ]

[0018] Как описано выше, железорудные окатыши согласно настоящему изобретению имеют характеристику, обеспечивающую дополнительное снижение расхода кокса при работе доменной печи. Кроме того, проведением работы доменной печи с использованием железорудных окатышей, сформированных с использованием способа производства железорудных окатышей, расход кокса может быть дополнительно снижен.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ]

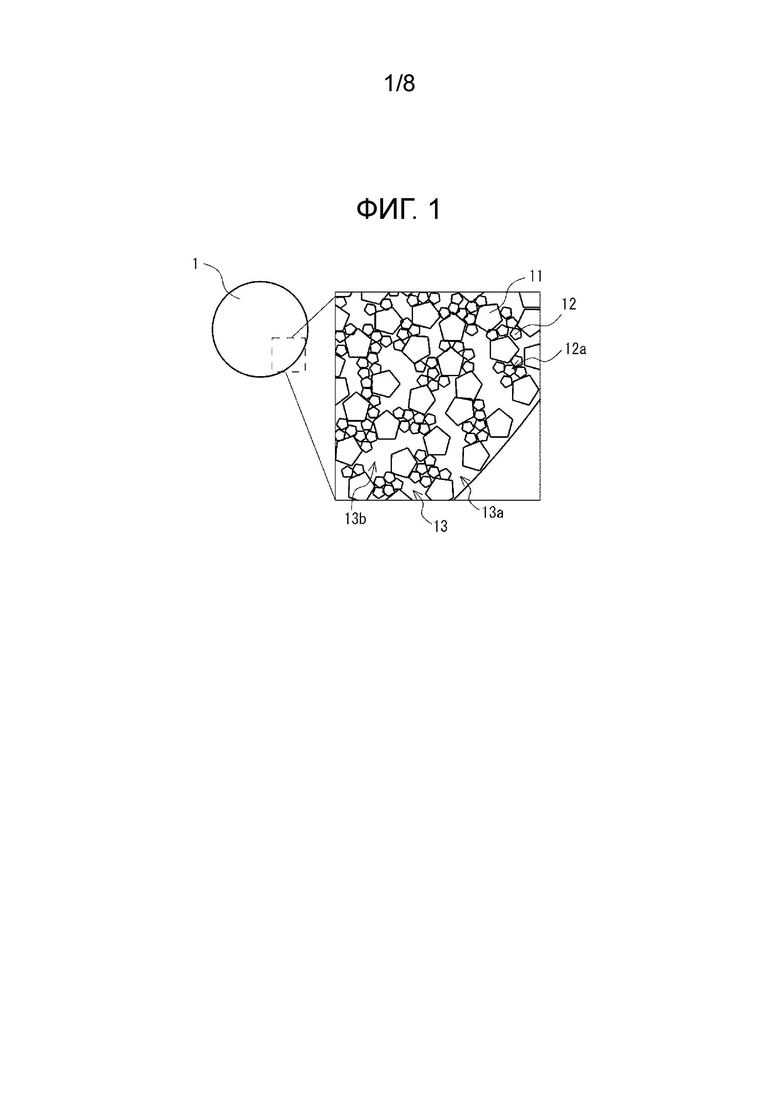

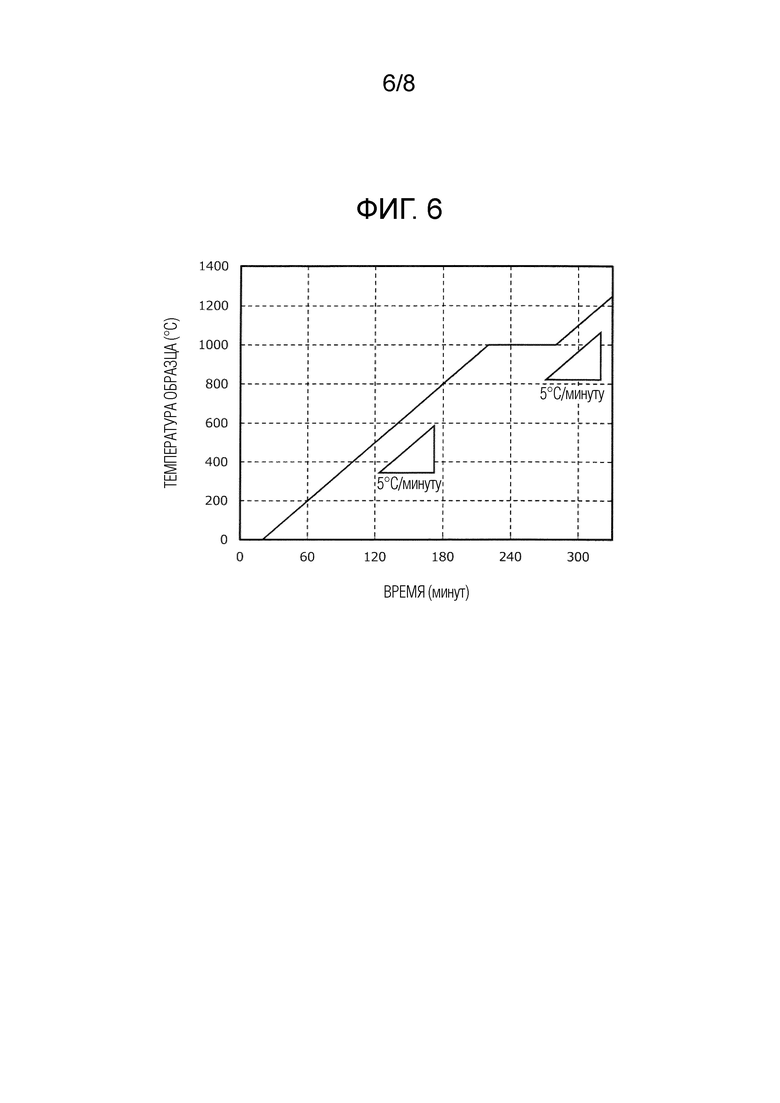

[0019] ФИГ. 1 представляет схематический вид сверху и частично увеличенный вид сечения, иллюстрирующие железорудные окатыши согласно одному варианту осуществления настоящего изобретения.

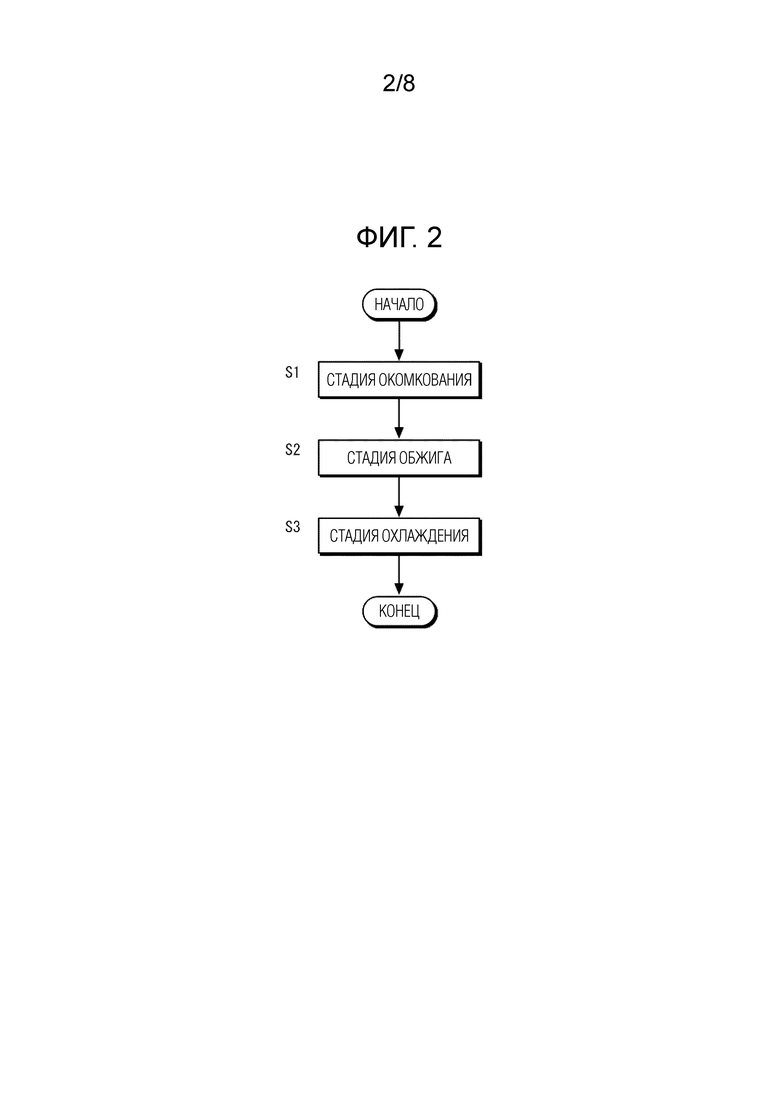

ФИГ. 2 представляет технологическую блок-схему, иллюстрирующую способ производства железорудных окатышей согласно другому варианту осуществления настоящего изобретения.

ФИГ. 3 представляет схематический вид, иллюстрирующий конструкцию производственной установки, применяемой в иллюстрированном в ФИГ. 2 способе производства железорудных окатышей.

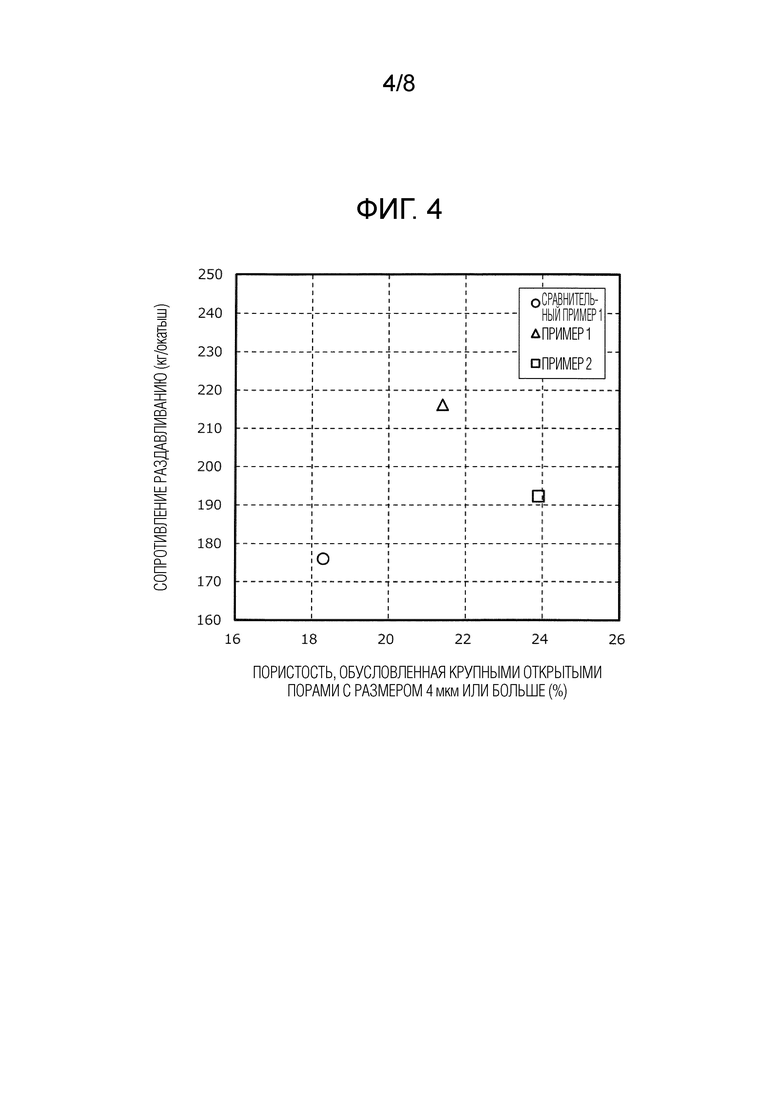

ФИГ. 4 представляет график, иллюстрирующий взаимозависимость между сопротивлением раздавливанию и пористостью, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, в ПРИМЕРАХ.

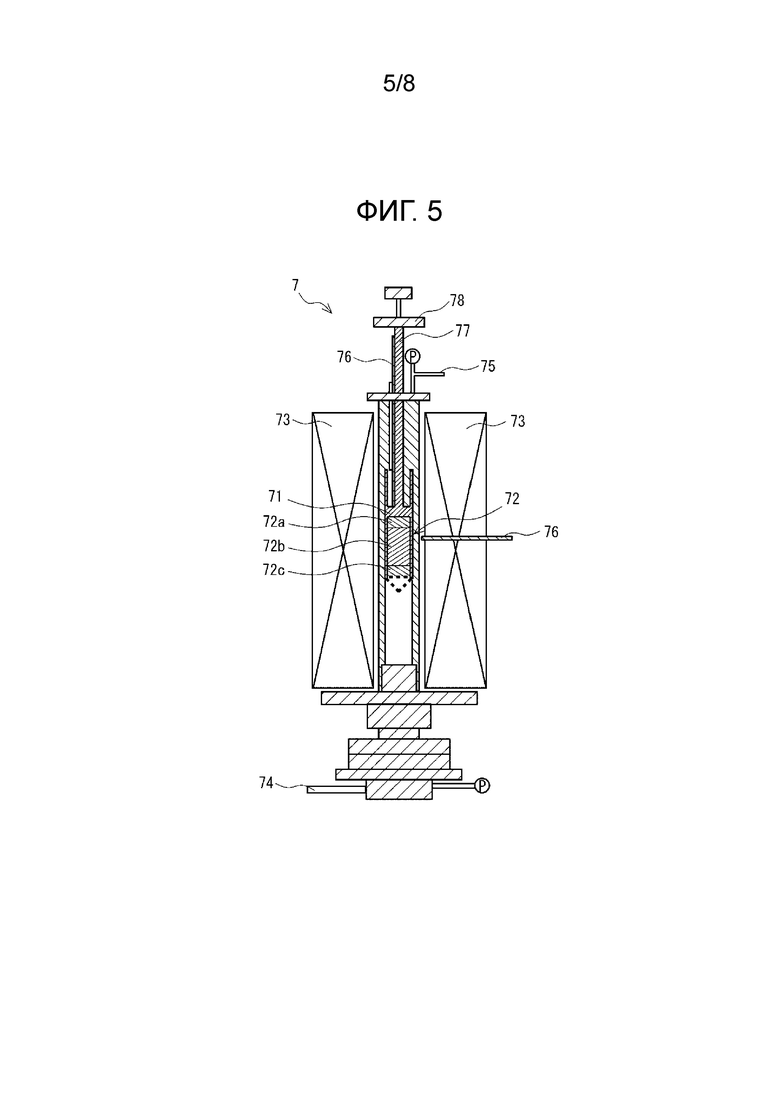

ФИГ. 5 представляет схематический вид в разрезе, иллюстрирующий конструкцию печи для крупномасштабного испытания восстановления под нагрузкой, используемой для исследования восстановления в процентах в ПРИМЕРАХ.

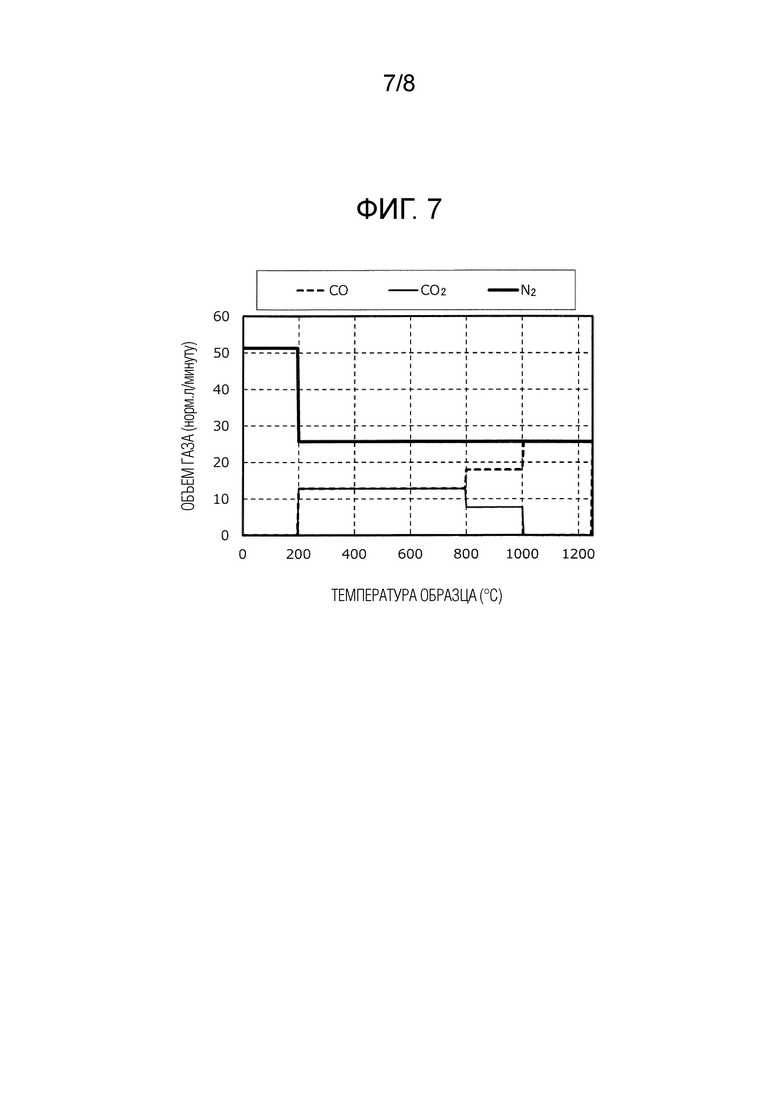

ФИГ. 6 представляет график, иллюстрирующий температурный профиль для нагревания уплотненного материала-образца в ходе исследования восстановления в процентах в ПРИМЕРАХ.

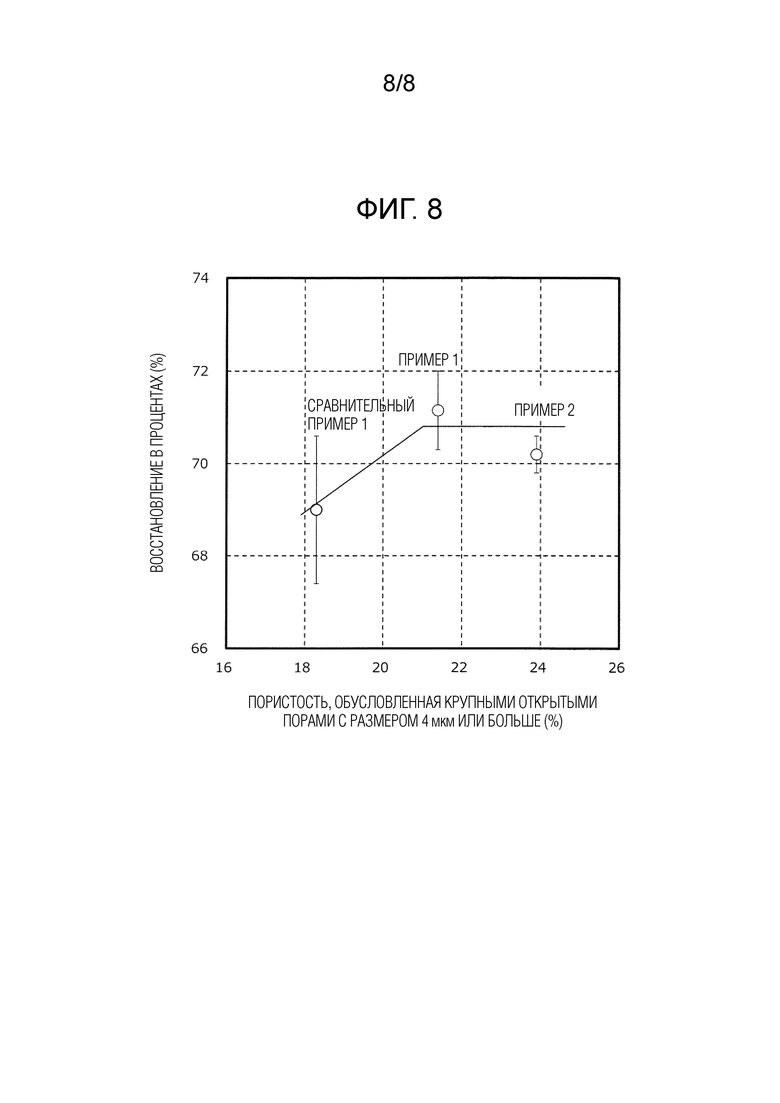

ФИГ. 7 представляет график, иллюстрирующий взаимозависимость между температурой уплотненного материала-образца и величиной расхода потока подаваемого газа.

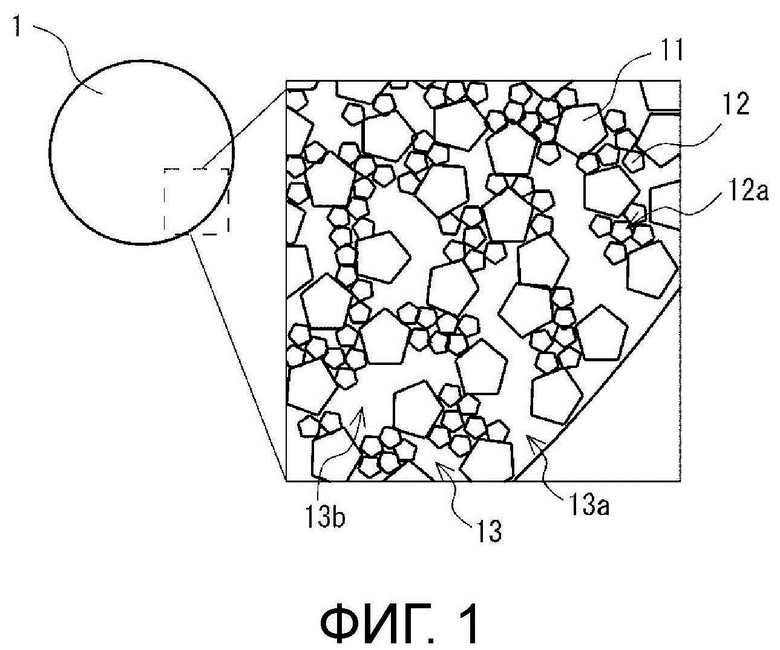

ФИГ. 8 представляет график, иллюстрирующий взаимозависимость между восстановлением в процентах и пористостью, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, в ПРИМЕРАХ.

[ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0020] Далее описаны железорудные окатыши согласно одному варианту осуществления настоящего изобретения, и способ производства железорудных окатышей согласно другому варианту осуществления настоящего изобретения.

[0021] Железорудные окатыши

Железорудные окатыши 1, показанные в ФИГ. 1, представляют собой железорудные окатыши для применения в работе доменной печи. Железорудные окатыши представляют собой продукт, который получают из гранулированного сырья, мелких фракций железной руды, и, при необходимости, вспомогательного(-ных) материала(-ов), и сформирован с характеристиками, подходящими для доменной печи (например, размером, прочностью, восстанавливаемостью, и тому подобными), чтобы повысить качество.

[0022] Как показано в ФИГ. 1, железорудные окатыши 1 главным образом составлены крупными зернами 11, служащими в качестве гранулированного сырья, и мелких фракций 12, которые представляют собой порошкообразный шихтовой материал железной руды, и внутри них образованы многочисленные поры 13. Как описано выше, железорудные окатыши 1 могут содержать вспомогательный (-ные) материал(-лы). Примеры таких вспомогательного(-ных) материала(-ов) включают известняк, доломит, и тому подобные.

[0023] Размер железорудных окатышей 1 надлежащим образом выбирают в соответствии, например, с используемой доменной печью, и, например, размер зерен может быть бульшим или равным 10 мм, и меньшим или равным 25 мм.

[0024] В качестве крупных зерен 11, например, могут быть использованы крупные зерна, полученные из смеси одного или многих сортов тонкозернистого гранулированного сырья. Крупные зерна 11 представляют собой зерна, имеющие размер зерен, больший или равный 45 мкм, и предпочтительно, чтобы крупные зерна, имеющие меньший или равный 0,5 мм размер зерен, составляли величину, бульшую или равную 90% по массе всех крупных зерен 11. Когда доля крупных зерен 11, приходящаяся на крупные зерна, имеющие размер зерен, меньший или равный 0,5 мм, составляет меньше нижнего предела, площадь поверхности может оказаться недостаточной, вследствие чего может снижаться восстанавливаемость во время работы доменной печи.

[0025] Мелкие фракции 12, которые могут быть использованы, представляют собой, например, мелкие фракции, образованные измельчением в порошок в измельчителе гранулированного сырья для применения в качестве крупных зерен 11. Мелкие фракции 12 представляют собой зерна, имеющие размер зерен меньше 45 мкм, и нижний предел содержания мелких фракций 12, имеющих размер зерен, меньший или равный 4,7 мкм, относительно всех железорудных окатышей 1 предпочтительно составляет 8% по массе, более предпочтительно 10% по массе, и еще более предпочтительно 20% по массе. Когда содержание мелких фракций 12, имеющих размер зерен, меньший или равный 4,7 мкм, является бульшим или равным, чем нижний предел, может быть повышено сопротивление раздавливанию, в то же время с улучшением пористости, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм. С другой стороны, верхний предел содержания мелких фракций 12, имеющих размер зерен, меньший или равный 4,7 мкм, не является конкретно ограниченным, и, например, может составлять 50% по массе.

[0026] Железорудные окатыши 1 предпочтительно имеют агрегатную структуру 12а мелких фракций 12. Как показано на Фиг.1, в железорудных окатышах 1 многочисленные зерна мелких фракций 12 собраны находящимися в контакте между собой, образуя вторичные частицы. Другими словами, в железорудных окатышах 1 существуют области, в которых плотность мелких фракций 12 является более высокой, чем где-то еще. Когда мелкие фракции 12 тем самым имеют агрегатную структуру 12а, прочность этого агрегатированного участка возрастает, благодаря чему улучшается сопротивление раздавливанию железорудных окатышей 1. С другой стороны, вследствие агрегирования мелкие фракции 12 становятся локализованными, и области, в которых мелкие фракции 12 не присутствуют, также локализованы, в результате чего объем одной поры 13, описываемый позже, проявляет тенденцию к увеличению. Таким образом, возрастает число открытых пор 13а, имеющих крупный размер пор. Поэтому, когда железорудные окатыши 1 тем самым имеют агрегатную структуру 12а мелких фракций 12, может быть увеличено сопротивление раздавливанию, в то же время с улучшением пористости, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм.

[0027] Существуют поры 13 двух типов, которые представляют собой: открытые поры 13а, которые соединены с наружной поверхностью железорудных окатышей 1; и закрытые поры 13b, которые заключены внутри окатышей. Другими словами, как показано в увеличенном виде поперечного сечения в ФИГ. 1, в то время как часть открытых пор 13а приходит в контакт с поверхностью железорудных окатышей 1, закрытые поры 13b охвачены крупными зернами 11 и мелкими фракциями 12. Как правило, пористость выбирают на основе объемного соотношения всех пор 13, то есть, всех из открытых пор 13а и закрытых пор 13b, но пористость, которая обусловлена открытыми порами 13а, важна, чтобы улучшить восстанавливаемость железорудных сырьевых материалов, поскольку из пор 13 в железорудных окатышах 1 только открытые поры 13а приходят в контакт с восстановительным газом в доменной печи.

[0028] Кроме того, в случае, когда пористость находится на определенном уровне, площадь поверхности железорудных окатышей 1 увеличивается, когда сокращается поровый размер пор открытых пор 13а. Однако, когда поровый размер открытых пор 13а является малым, может быть затруднительным проникновение восстановительного газа внутрь открытых пор 13а. Таким образом, считается необходимым, чтобы поровый размер открытых пор 13а был бульшим или равным определенному пределу. С другой стороны, когда пористость возрастает, снижается сопротивление раздавливанию железорудных окатышей 1, что может приводить к такому недостатку, что в доменной печи может происходить измельчение до порошка.

[0029] В результате обстоятельного исследования авторы настоящего изобретения выявили, что, если регулировать пористость, которая обусловлена крупными открытыми порами 13а, имеющими размер пор, больший или равный 4 мкм, может быть улучшена восстанавливаемость железорудных окатышей 1. Другими словами, нижний предел пористости, которая обусловлена крупными открытыми порами 13а, имеющими размер пор, больший или равный 4 мкм, составляет 21%, более предпочтительно 23%, и еще более предпочтительно 25%. Когда пористость, которая обусловлена крупными открытыми порами 13а, составляет меньше, чем нижний предел, улучшение восстанавливаемости железорудных окатышей 1 может быть недостаточным, вследствие чего может не быть достигнуто достаточное сокращение расхода кокса в доменной печи.

[0030] С другой стороны, поскольку повышенная пористость обусловливает снижение сопротивления раздавливанию, верхний предел пористости, которая обусловлена открытыми порами 13а, регулируют на величину в пределах диапазона не ниже определенного значения. Нижний предел этого сопротивления раздавливанию составляет 180 кг/окатыш, более предпочтительно 190 кг/окатыш, и еще более предпочтительно 200 кг/окатыш. Когда сопротивление раздавливанию составляет меньше, чем нижний предел, железорудные окатыши 1 могут быть легко раздавлены в порошок в доменной печи, что может затруднять работу доменной печи.

[0031] Нижний предел совокупного объема открытых пор среди крупных открытых пор 13а, имеющих размер пор, больший или равный 4 мкм, предпочтительно составляет 0,06 см3/г, и более предпочтительно 0,07 см3/г. Когда общий объем открытых пор является бульшим или равным нижнему пределу, может быть улучшена восстанавливаемость железорудных окатышей 1.

[0032] Кроме того, размер открытых пор, приводящий к максимальному изменению в процентах объема открытых пор, предпочтительно является бульшим или равным 7 мкм, и более предпочтительно бульшим или равным 8 мкм. Когда размер открытых пор является бульшим или равным нижнему пределу, может быть улучшена восстанавливаемость железорудных окатышей 1.

[0033] Полезные эффекты

Пористость железорудных окатышей 1, которая обусловлена крупными открытыми порами 13а, имеющими размер пор, больший или равный 4 мкм, регулируют на величину, бульшую или равную 21%. Поскольку только открытые поры 13а, которые соединены с наружной поверхностью окатышей, содействуют увеличению площади поверхности железорудных окатышей 1, непосредственно увеличивая удельную площадь поверхности на единицу веса железорудных окатышей 1, которая фактически стимулирует реакцию, это позволяет регулировать пористость, которая обусловлена этими открытыми порами 13а. Кроме того, ввиду того, что сопротивление раздавливанию является бульшим или равным 180 кг/окатыш, железорудные окатыши 1 устойчивы к измельчению в порошок в доменной печи во время работы доменной печи. Таким образом, железорудные окатыши 1 имеют превосходную восстанавливаемость, тем самым позволяя дополнительно сократить расход кокса при работе доменной печи.

[0034] Способ производства железорудных окатышей

Способ производства железорудных окатышей, показанный на Фиг. 2, включает: стадию S1 окомкования; стадию S2 обжига; и стадию S3 охлаждения, и позволяет получать железорудные окатыши 1 согласно настоящему изобретению, показанные на Фиг. 1. Способ производства железорудных окатышей может быть осуществлен с использованием, например, производственной установки с колосниковой печью (далее также называемой просто «производственной установкой 2»), показанной на Фиг. 3. Производственная установка 2 включает: чашевый окомкователь 3; печь 4 с движущейся колосниковой решеткой; обжиговую печь 5; и кольцевой охладитель 6.

[0035] Стадия окомкования

В стадии S1 окомкования исходные окатыши P подвергают окомкованию с добавлением воды для использования при окомковании с образованием железорудного шихтового материала. Более конкретно, воду добавляют к железной руде, и затем эту содержащую воду железную руду загружают в чашевый окомкователь 3, служащий как гранулятор, и перекатывают для формирования исходных окатышей Р, имеющих шаровидную форму.

[0036] Железная руда состоит из крупных зерен 11 и мелких фракций 12, которые составляют железорудные окатыши 1. Хотя характеристики поверхности железной руды значительно варьируют в зависимости от горнодобывающего района и способа измельчения в порошок/транспортирования, характеристики поверхности железной руды в настоящем способе производства железорудных окатышей не являются конкретно ограниченными.

[0037] Вода образует мостики между частицами железной руды. Прочность исходных окатышей Р, окомкованных в стадии S1 окомкования, поддерживается благодаря силам адгезии, действующим между частицами, возникающими в результате образования мостиков. Другими словами, связь между частицами выражается величиной поверхностного натяжения воды между частицами, и сила адгезии между частицами обеспечивается величиной, полученной умножением поверхностного натяжения на число точек контакта между частицами.

[0038] В способе производства железорудных окатышей нижний предел вязкости воды составляет 15 мПа·сек, более предпочтительно 30 мПа·сек, и еще более предпочтительно 100 мПа·сек. Когда вязкость воды составляет меньше, чем нижний предел, сопротивление раздавливанию получаемых железорудных окатышей 1 может быть недостаточным. С другой стороны, верхний предел вязкости воды не является конкретно ограниченным, и может составлять, например, 10000 мПа·сек.

[0039] Вода предпочтительно содержит органический связующий материал. В качестве органического связующего материала применяют органический связующий материал, имеющий молекулярную массу, предпочтительно бульшую или равную 104, и меньшую или равную 108, и более предпочтительно вещество, имеющее молекулярную массу, бульшую или равную 104, и меньшую или равную 106, и, в частности, его примеры включают кукурузный крахмал, тапиоку, картофель, гуаровые бобы, и тому подобные.

[0040] Следует отметить, что в отношении примешивания этого органического связующего материала, в частности, когда железная руда имеет достаточное количество удерживаемой воды, сам органический связующий материал предпочтительно добавляют в соответствии с количеством удерживаемой воды. Таким образом, в случае, в котором железная руда не имеет достаточное количество удерживаемой воды, воду предпочтительно добавляют в состоянии, приводящем к желательной вязкости при смешивании органического связующего материала с водой. В промежуточном состоянии учитывают количество воды, удерживаемой в железной руде, и количество примешиваемого органического связующего материала согласуют так, что вязкость добавленной воды имеет желательное значение вязкости. В этом случае примешивание органического связующего материала может быть проведено в отношении влаги, удерживаемой в железной руде. Другими словами, добавление воды к железной руде, и примешивание органического связующего материала могут быть проведены одновременно.

[0041] Нижний предел содержания органического связующего материала в исходных окатышах P предпочтительно составляет 0,01% по массе, и более предпочтительно 0,1% по массе. С другой стороны, верхний предел содержания органического связующего материала предпочтительно составляет 1% по массе, и более предпочтительно 0,2% по массе. Когда содержание органического связующего материала составляет меньше, чем нижний предел, агрегатная структура 12а мелких фракций 12 может быть недостаточно сформированной в получаемых железорудных окатышах 1, вследствие чего может быть недостаточным сопротивление раздавливанию. С другой стороны, когда содержание органического связующего материала составляет больше, чем верхний предел, может возрастать пористость железорудных окатышей 1, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, и проявлять склонность к насыщению, вследствие чего могут быть недостаточными эффекты в отношении повышения стоимости шихтового материала.

[0042] Нижний предел содержания влаги в исходных окатышах P предпочтительно составляет 7,0% по массе, и более предпочтительно 8,0% по массе. С другой стороны, верхний предел содержания влаги предпочтительно составляет 11,0% по массе, и более предпочтительно 10,0% по массе. Когда содержание влаги составляет меньше, чем нижний предел, создаваемая водой мостиковая структура между частицами железной руды может быть недостаточной, и тем самым может быть недостаточным сопротивление раздавливанию. Напротив, когда содержание влаги составляет больше, чем верхний предел, пористость железорудных окатышей 1, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, может быть повышена в недостаточной мере.

[0043] Стадия обжига

В стадии S2 обжига исходные окатыши P подвергают обжигу. В стадии S2 обжига применяют печь 4 с движущейся колосниковой решеткой и обжиговую печь 5.

[0044] Печь с движущейся колосниковой решеткой

Как показано на Фиг. 3, печь 4 с движущейся колосниковой решеткой имеет: движущуюся колосниковую решетку 41; сушильную камеру 42; обезвоживающую камеру 43; и камеру 44 предварительного нагрева.

[0045] Движущаяся колосниковая решетка 41 сформирована бесконечной, и исходные окатыши Р, размещенные на движущейся колосниковой решетке 41, могут переноситься к сушильной камере 42, обезвоживающей камере 43 и к камере 44 предварительного нагрева, в этом порядке.

[0046] В сушильной камере 42, обезвоживающей камере 43 и камере 44 предварительного нагрева исходные окатыши P подвергают: высушиванию продуванием вниз нагревательного газа G1; обезвоживанию; и предварительному нагреву, в результате чего получают предварительно нагретые окатыши Н, имеющие приданную исходным окатышам P прочность, достаточную, чтобы выдерживать вращение в обжиговой печи 5.

[0047] Более конкретно, исполняют следующую процедуру. Сначала, в сушильной камере 42, исходные окатыши P высушивают при температуре атмосферы около 250єС. Затем, в обезвоживающей камере 43, исходные окатыши P после высушивания нагревают до температуры около 450єС, чтобы главным образом отделить и удалить связанную воду в железной руде. Кроме того, в камере 44 предварительного нагрева, исходные окатыши P нагревают до температуры около 1100єС, в результате чего карбонат, содержащийся в известняке, доломите и/или тому подобном, разлагается с удалением диоксида углерода, и окисляется магнетит в железной руде. Соответственно этому, получают предварительно нагретые окатыши H.

[0048] Как показано на Фиг. 3, нагревательный газ G1, применяемый в обезвоживающей камере 43, повторно используют как нагревательный газ G1 в сушильной камере 42. Подобным образом, нагревательный газ G1 в камере 44 предварительного нагрева повторно используют в качестве нагревательного газа G1 в обезвоживающей камере 43, и отходящий после горения газ G2, применяемый в обжиговой печи 5, повторно используют в качестве нагревательного газа G1 в камере 44 предварительного нагрева. Таким повторным использованием нагревательного газа G1, который находится на стороне ниже по потоку, и имеет высокую температуру, и отходящего после горения газа G2, могут быть сокращены затраты на нагревание нагревательного газа G1. Следует отметить, что в каждой камере может(-гут) быть предусмотрена(-ны) горелка(-ки) для регулирования температуры нагревательного газа G1. На Фиг. 3 горелки 45 предусмотрены в обезвоживающей камере 43 и камере 44 предварительного нагрева. Кроме того, нагревательный газ G1, применяемый в сушильной камере 42, в конечном итоге выпускают из дымовой трубы С.

[0049] Обжиговая печь

Обжиговая печь 5 непосредственно присоединена к печи 4 с движущейся колосниковой решеткой, и представляет собой вращающуюся печь, имеющую форму наклонного цилиндра. Обжиговая печь 5 производит обжиг предварительно нагретых окатышей H, которые выгружаются из камеры 44 предварительного нагрева печи 4 с движущейся колосниковой решеткой. Более конкретно, предварительно нагретые окатыши H подвергают обжигу при температуре около 1200єС горением печной горелки (на фигуре не показана), размещенной на выходной стороне обжиговой печи 5. Соответственно этому, получают имеющие высокую температуру железорудные окатыши 1.

[0050] В обжиговой печи 5, в качестве воздуха для горения, применяют атмосферу, служащую в качестве охлаждающего газа G3, используемого в кольцевом охладителе 6. Кроме того, высокотемпературный отходящий дымовой газ G2, применяемый для обжига предварительно нагретых окатышей H, направляют в камеру 44 предварительного нагрева в качестве нагревательного газа G1.

[0051] Стадия охлаждения

На стадии S3 охлаждения охлаждают имеющие высокую температуру железорудные окатыши 1, полученные на стадии S2 обжига. На стадии S3 охлаждения применяют кольцевой охладитель 6. Железорудные окатыши 1, охлажденные на стадии S3 охлаждения, накапливают и используют в работе доменной печи.

[0052] В кольцевом охладителе 6 железорудные окатыши 1 могут быть охлаждены продуванием атмосферы, служащей в качестве охлаждающего газа G3, с использованием дутьевого устройства 61, в то же время с переносом имеющих высокую температуру железорудных окатышей 1, выведенных из обжиговой печи 5.

[0053] Следует отметить, что охлаждающий газ G3, который был использован в кольцевом охладителе 6, что привело к повышению температуры, направляют в обжиговую печь 5 и используют как воздух для горения.

[0054] Полезные эффекты

В способе производства железорудных окатышей вязкость воды во время окомкования исходных окатышей P, будучи большей или равной 15 мПа·сек, позволяет легко получать железорудные окатыши 1 согласно настоящему изобретению, имеющие: пористость, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, будучи большей или равной 21%; и сопротивление раздавливанию, которое является бульшим или равным 180 кг/окатыш.

[0055] Другие варианты осуществления

Следует отметить, что настоящее изобретение не ограничивается вышеописанными вариантами осуществления.

[0056] В вышеописанных вариантах осуществления описана ситуация, в которой железорудные окатыши составлены крупными зернами и мелкими фракциями, но в предполагаемую область настоящего изобретения попадают также железорудные окатыши, составленные только крупными зернами или только мелкими фракциями.

[ПРИМЕРЫ]

[0057] Далее настоящее изобретение разъясняется с дополнительными подробностями посредством Примеров, но настоящее изобретение никоим образом не ограничено этими Примерами.

[0058] Пример 1, Пример 2, Сравнительный Пример 1

В соответствии со способом производства железорудных окатышей, показанным на Фиг. 2, были получены железорудные окатыши Примера 1, Примера 2 и Сравнительного Примера 1.

[0059] Стадия окомкования

В качестве воды в Примере 1 и Примере 2 использовали воду, содержащую органический связующий материал, и содержание органического связующего материала составляло 0,1% по массе в Примере 1 и 0,2% по массе в Примере 2. В результате вязкость воды, использованной при окомковании, составляла 17,4 мПа·сек в Примере 1 и 31,7 мПа·сек в Примере 2. Использованный органический связующий материал представлял собой органический связующий материал типа крахмала (органический связующий материал, полученный добавлением бентонита до содержания 10% по массе, как исключенное количество, к шихтовому материалу в виде смеси 60% по массе кукурузного крахмала, 30% по массе тапиоки и 10% по массе картофеля). Кроме того, измерение вязкости проводили в соответствии со стандартом JIS-Z8803:2011 с использованием ротационного вискозиметра.

[0060] С другой стороны, вода Сравнительного примера 1 представляла собой воду, не содержащую органический связующий материал. Вязкость воды составляла 1 мПа·сек.

[0061] После добавления воды к железорудному шихтовому материалу и перемешивания шарообразные исходные окатыши получили: загрузкой полученной смеси в чашевый окомкователь с диаметром 40 см, с углом наклона чаши 48є, скоростью вращения 30 об/мин и высотой обода 95 мм; и перекатыванием.

[0062] Стадия обжига

Исходные окатыши загрузили в печь и подвергли обжигу в течение 15 минут при температуре 1210єС. Следует отметить, что в качестве атмосферы использовали смесь 1 л газообразного N2 и 3 л воздуха. Кроме того, каждый период времени нагрева и период времени охлаждения составлял 10 минут.

[0063] Пористость, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, и сопротивление раздавливанию измеряли для железорудных окатышей каждого из Примера 1, Примера 2 и Сравнительного Примера 1. Пористость, которая обусловлена крупными открытыми порами, рассчитывали в соответствии с выражением

е0ЧA+4/A [%],

в котором: е0 [%] означает открытую пористость, определяемую с использованием ртутного порозиметра (например, «Autopore III 9400», производства фирмы Shimadzu Corporation); A [см3/г] означает общую пористость на единицу веса железорудных окатышей; и A+4 [см3/г] означает общую пористость пор, имеющих размер пор, больший или равный 4 мкм, на единицу веса железорудных окатышей. Сопротивление раздавливанию определяли с использованием общеизвестного тестера сопротивления раздавливанию, состоящего из поворотного стола, на который должен быть помещен образец, приводного устройства и динамометрического датчика. Результаты показаны на Фиг. 4.

[0064] Из результатов на Фиг. 4 следует, что настоящий способ производства железорудных окатышей, в котором был добавлен органический связующий материал, и вязкость воды была большей или равной 15 мПа·сек, позволяет легко получать железорудные окатыши, в которых пористость, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, является большей или равной 21%, и сопротивление раздавливанию является бульшим или равным 180 кг/окатыш. Напротив, выявлено, что в случае железорудных окатышей Сравнительного Примера 1, в котором вязкость воды была менее 15 мПа·сек, как пористость, которая обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, так и сопротивление раздавливанию являются низкими.

[0065] Восстановление в процентах

С использованием железорудных окатышей Примера 1, Примера 2 и Сравнительного Примера 1 провели крупномасштабное испытание восстановления под нагрузкой, моделирующее периферическую часть доменной печи, для исследования процентной степени восстановления.

[0066] Фиг. 5 иллюстрирует печь 7 для крупномасштабного испытания восстановления под нагрузкой, использованную в этом эксперименте. Графитовый тигель 71, заполняемый образцом, выполнен имеющим внутренний диаметр 85 мм. Уплотненный материал-образец 72 состоял, сверху вниз, из верхнего слоя 72а кокса (с высотой 20 мм), слоя 72b железной руды (с высотой 150 мм), и нижнего слоя 72с кокса (с высотой 40 мм). Слой 72b железной руды представлял собой смесь спеченной железной руды (с размером зерен от 16 до 19 мм), железорудных окатышей с размером зерен от 11,2 до 13,2 мм) и кусковой железной руды (с размером зерен от 16 до 19 мм).

[0067] Во время нагревания уплотненного материала-образца 72 с температурным профилем, показанным в Фиг. 6, с использованием электрической печи 73, в него подавали газ (восстановительный газ) с составом, показанным в Фиг. 7. Газ нагнетали из газовпускной трубы 74, размещенной в нижней части печи 7 для крупномасштабного испытания восстановления под нагрузкой, и выводили из газовыпускной трубы 75, размещенной в верхней части. Общая скорость подачи газа составляла 51,3 норм.л/мин, и проводили регулирование температуры посредством двух термопар 76. В дополнение, нагрузка, прилагаемая к уплотненному материалу-образцу 72, составляла 1 кг-силы/см2. Нагрузку прилагали размещением груза с весом 78 через нагрузочный стержень 77.

[0068] В вышеупомянутых условиях повышение температуры и подачу газа прекратили, когда температура уплотненного материала-образца 72 достигла 1250єС, и рассчитывали восстановление в процентах по разности между весом уплотненного-материала-образца 72 перед восстановлением и весом после восстановления.

[0069] Измерение процентной степени восстановления выполняли дважды. Результаты показаны на Фиг. 8. На графике на Фиг. 8 результаты каждого из двух испытаний показаны линиями, и усредненные значения их показаны точками. Из результатов на Фиг. 8 следует, что применение железорудных окатышей согласно настоящему изобретению обеспечивает повышенную процентную степень восстановления, и позволяет дополнительно сократить расход кокса при работе доменной печи.

[ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ]

[0070] Железорудные окатыши согласно настоящему изобретению имеют характеристику, позволяющую дополнительно сократить расход кокса при работе доменной печи. Кроме того, проведение работы доменной печи с использованием железорудных окатышей, сформированных способом производства железорудных окатышей согласно настоящему изобретению, позволяет дополнительно снизить расход кокса.

[Разъяснение ссылочных позиций]

[0071]

1 железорудный окатыш

11 крупное зерно

12 мелкие фракции

12a агрегатная структура

13 пора

13a открытая пора

13b закрытая пора

2 производственная установка

3 чашевый окомкователь

4 печь с движущейся колосниковой решеткой

41 движущаяся колосниковая решетка

42 сушильная камера

43 обезвоживающая камера

44 камера предварительного нагрева

45 горелка

5 обжиговая печь

6 кольцевой охладитель

61 дутьевое устройство

7 печь для крупномасштабного испытания восстановления под нагрузкой

71 графитовый тигель

72 уплотненный материал-образец

72a верхний слой кокса

72b слой железной руды

72c нижний слой кокса

73 электрическая печь

74 газовпускная труба

75 газовыпускная труба

76 термопара

77 нагрузочный стержень

78 груз

P исходный окатыш

H предварительно нагретый окатыш

G1 нагревательный газ

G2 отходящий после горения газ

G3 охлаждающий газ

C дымовая труба

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2021 |

|

RU2829746C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРУЮЩЕЙ ВОДЫ И СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2020 |

|

RU2815235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2020 |

|

RU2815956C1 |

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ | 2018 |

|

RU2811882C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2021 |

|

RU2829744C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЖЕЛЕЗОРУДНЫЙ МАТЕРИАЛ | 2021 |

|

RU2832247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Железорудный окатыш | 1990 |

|

SU1766990A1 |

| СПОСОБ ДРОБЛЕНИЯ РУДЫ И СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 2022 |

|

RU2824643C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

Изобретение относится к железорудным окатышам для применения в доменной печи. Пористость железорудных окатышей, которая обусловлена крупными открытыми порами, имеющими размер пор больший или равный 4 мкм, является большей или равной 21%, и железорудные окатыши имеют сопротивление раздавливанию, большее или равное 180 кг/окатыш. Содержание мелких фракций, имеющих размер зерен меньший или равный 4,7 мкм, является большим или равным 8% по массе. При этом железорудные окатыши включают агрегатную структуру мелких фракций. Изобретение позволяет сократить расход кокса при работе доменной печи. 2 з.п. ф-лы, 8 ил.

1. Железорудные окатыши для применения в доменной печи, причем пористость железорудных окатышей, которая обусловлена крупными открытыми порами, имеющими размер пор больший или равный 4 мкм, является большей или равной 21%, и железорудные окатыши имеют сопротивление раздавливанию большее или равное 180 кг/окатыш.

2. Железорудные окатыши по п. 1, причем содержание мелких фракций, имеющих размер зерен меньший или равный 4,7 мкм, является большим или равным 8% по массе.

3. Железорудные окатыши по п. 1 или 2, включающие агрегатную структуру мелких фракций.

| JP 55154534 A, 02.12.1980 | |||

| JP 2004076128 A, 11.03.2004 | |||

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Способ отливки магния и его сплавов | 1931 |

|

SU33648A1 |

| Способ окомкования железорудного материала для агломерации | 1986 |

|

SU1556544A3 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2590034C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ОБОЖЖЕННЫХ ОКАТЫШЕЙ ОТ ИСТИРАНИЯ И РАЗРУШЕНИЯ ПРИ ПЕРЕГРУЗКАХ И ТРАНСПОРТИРОВАНИИ | 1999 |

|

RU2151205C1 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2227165C1 |

Авторы

Даты

2024-05-28—Публикация

2020-09-29—Подача