Изобретение относится к структурно-ориентированным композиционным материалам, точнее изобретение касается способа изготовления структурно-ориентированного композиционного материала, в котором в качестве армирующего элемента выступает древесный материал, в частности узкие и тонкие полосы лущеного шпона, а в качестве матрицы выступает отвержденное термореактивное связующее.

Структурно-ориентированные древесно-композиционные материалы - это материалы, содержащие специально ориентированную лигноцеллюлозу в виде щепы, бруса, доски, шпона, ламели, склеенную различными связующими, в основном карбамидо-формальдегидными, меламино-формальдегидными, фенольными, резорциновыми, полиуретановыми смолами или клеями на их основе. Структурно-ориентированные древесно-композиционные материалы имеют большое хозяйственное значение, а в частности они нашли широкое применение в качестве конструкционных элементов для строительства.

В зависимости от ориентации лигноцеллюлозного материала в армирующем древесном элементе, ориентации древесного материала в конечном изделии соответствующие древесно-композиционные материалы обладают высокими механическими характеристиками и имеют определенную ориентацию механических свойств вдоль осей симметрии.

К структурно-ориентированным древесно-композиционным материалам относятся такие материалы как: клееный брус из шпона - LVL брус (laminated veneer lumber); поперечно-клееный брус - CLT (cross-laminated timber); клееный брус - GLT (glued laminated timber); параллельно-ориентированный клееный брус - PSL - (parallel strand lumber) и другие.

Существующие на данный момент структурно-ориентированные древесно-композиционные материалы по большей своей части являются анизотропными материалами, но некоторые из них можно отнести к ортотропным материалам, которые имеют три оси симметрии, вдоль которых их механические свойства различны.

Различие механических свойств существующих структурно-ориентированных древесно-композиционных материалов вдоль осей их симметрии налагает определенные ограничения при работе с этими материалами, а в частности необходимо учитывать направление осей симметрии при изготовлении изделий или конструкционных элементов зданий и сооружений из последних. Также к недостаткам существующих структурно-ориентированных древесно-композиционных материалов можно отнести их низкую стойкость (без специальной обработки материала) к такому фактору окружающей среды, как влага; использование связующих, которые имеют первый, второй класс опасности.

Известен способ получения полимерного композиционного материала в виде многослойной плиты, включающий смешивание от 40 до 90 мас.% распущенных природных волокон и/или стекловолокон, от 40 до 5 мас.% и/или полимерных волокон и от 40 до 5 мас.% термореактивного связующего; предварительное нагревание указанной смеси в пресс-форме; транспортировку предварительно нагретой смеси в печь с получением тем самым препрега из нетканого композиционного материала; холодное прессование препрегов из нетканого композиционного материала; прессование нескольких препрегов из нетканого композиционного материала друг с другом с формированием многослойной нетканой композиционной плиты (EP 14196169.8, 2014).

Известен способ изготовления промышленного изделия из древесины, включающий использование фрагментов натуральной древесины длиной по меньшей мере около 450 мм вдоль волокна; резку фрагментов древесины, как правило, вдоль волокон древесины на множество отдельных длинных полосок; частичное разделение каждой длинной полосы, как правило, вдоль ее волокон древесины на множество удлиненных секций, где каждая из секций остается соединенной по меньшей мере с одной другой секцией, так что ширина удлиненной полосы остается одинаковой до и после частичного разделения полос на секции; уменьшение количества влаги в удлиненных полосках так, чтобы осталось около 12-18% воды по массе; нанесение клея на полоски с образованием множества клейких полосок; размещение множества клейких полосок по длине в форме, форму заполняют до желаемой высоты, причем каждая полоска имеет по существу одинаковую длину и эта длина по существу равна длине внутренней части формы; прессование клейких полосок в форме без нагрева (US 8268430, 2010).

Наиболее близким к предлагаемому является способ производства древесно-композиционного изделия, включающий этапы: лущение бревен для формирования шпона; сушка шпона; нанесение клея, в качестве которого используют фенолформальдегидную смолу, на шпон; разрезание шпона с клеевым покрытием на покрытые клеем удлиненные полосы; формирование укладочного мата из покрытых клеем полос, при этом полосы выравниваются так, чтобы более длинные стороны полос были параллельны длине укладываемого мата, при этом ширина мата находится в диапазоне от 1,0 м до примерно 3,7 м, причем полосы расположены определенным образом, так, чтобы минимальное расстояние между концами соседних полос было максимально; предварительный нагрев мата от 49°С до 93°С с одновременным кондиционированием последнего для удаления лишней влаги, а также для повышения температуры центра мата; уплотнение кондиционированного уложенного мата путем приложения давления и индукционного нагрева с образованием древесно-композиционного изделия относительно однородной плотности, имеющего ширину в диапазоне от примерно 1,0 м до примерно 3,7 м и толщину в диапазоне от примерно 2,8 см до примерно 5,0 см (US 8075717, 2005).

Известные способы обеспечивают получение структурно-ориентированного древесно-композиционного материала, но не обеспечивают получение структурно-ориентированного древесно-композиционного материала с количеством осей симметрии механических свойств меньшим чем три; стойкость (без специальной обработки материала) к такому фактору окружающей среды как влага; использование связующих, которые имеют первый, второй класс опасности.

Задача изобретения - получение структурно-ориентированного древесно-композиционного материала с использованием связующих, полученных из возобновляемых источников сырья и имеющих третий и ниже класс опасности; обладающего меньшим количеством осей симметрии механических свойств; обладающего повышенными прочностными характеристиками, влагостойкостью (без специальной обработки материала), чем у существующих древесно-композиционных материалов, который может быть использован в качестве конструкционного, инженерного, дизайнерского (облицовочного) материала.

Поставленная задача решается тем, что заявляется способ изготовления структурно-ориентированного древесно-композиционного материала, который характеризуется:

(а) получением карданолсодержащего эпоксидного связующего, состоящего из эпоксидно-диановой смолы и карданолсодержащего основания Манниха;

(б) нанесением карданолсодержащего эпоксидного связующего на листы лущеного древесного шпона;

(в) рубкой вдоль направления волокон листов лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим;

(г) формированием пресс-пакета в пресс-форме из полос лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим путем укладывания полос плоскопараллельно друг другу по продольным направлениям волокон, при этом в поперечном направлении полосы укладывают с перевязкой швов, не менее чем на половину ширины полосы;

(д) пьезо-термической обработкой сформированного пресс-пакета (прямое прессование) в закрытой пресс-форме с получением заготовки;

(е) извлечением заготовки из пресс-формы и ее кондиционированием при температуре рабочего помещения.

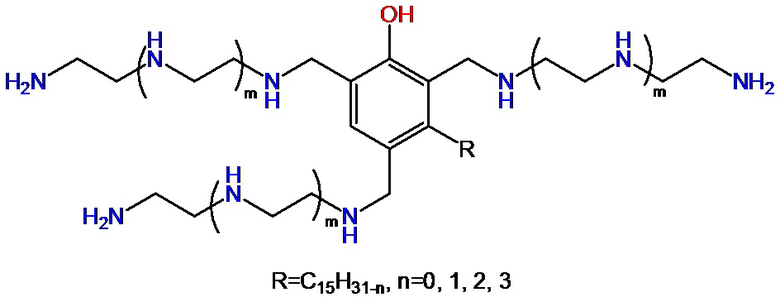

Структурно-ориентированный древесно-композиционный материал предпочтительно получают, используя карданолсодержащее эпоксидное связующее, состоящее из эпоксидно-диановой смолы и карданолсодержащего основания Манниха, общая структурная формула этилен-аминового феналкамина приведена ниже:

Где n - количество двойных связей в алкильном заместителе молекулы карданола, которое обусловлено способом получения и местом происхождения исходного сырья, типичное распределение для n составляет: n=0 ~ 2,3-2,7% мас., n=1 ~ 31,7-37,9% мас., n=2 ~ 15,2-18,2% мас., n=3 ~ 34,5-41,2% масс.

Соотношение эпоксидно-диановая смола: карданолсодержащее основание Манниха 100:45÷55 массовых частей соответственно.

Структурно-ориентированный древесно-композиционный материал получают, используя в качестве листов лущеного древесного шпона предпочтительно лущеный березовый шпон по ГОСТ 99- 2016 толщиной 1,2÷2,0 мм или листы лущеного хвойного шпона по ГОСТ 99-2016 толщиной 1,2÷2,0 мм.

Структурно-ориентированный древесно-композиционный материал получают, нарубая листы лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим на полосы шириной предпочтительно 2,0÷3,0 мм.

Структурно-ориентированный древесно-композиционный материал получают, используя соотношение древесный материал: карданолсодержащее эпоксидное связующее предпочтительно 100:30÷40 массовых частей.

Структурно-ориентированный древесно-композиционный материал получают, укладывая полосы с нанесенным связующим в пресс-форме, размещая их плоскопараллельно относительно днища пресс-формы. Полосы в слоях укладывают плоскопараллельно друг другу вдоль волокон и с перевязкой швов в поперечном направлении волокон не менее чем на половину ширины полосы.

Для реализации способа используют закрытую пресс-форму, имеющую внутренний габаритный размер и профиль внутренней поверхности днища и крышки, которые задаются видом изготавливаемого изделия.

Структурно-ориентированный древесно-композиционный материал получают, используя пьезо-термическую обработку - прямое прессование со следующими условиями: предпочтительно давление прессования 13,0-15,0 МПа, температура прессования 80-100°С, время прессования 70-80 минут. По окончании прессования полученную заготовку кондиционируют в течении суток при температуре 20-25°С и относительной влажности воздуха 65±5%.

Заявленный способ изготовления структурно-ориентированного древесно-композиционного материала испытан в лабораторных условиях с использованием лущеного березового шпона, Е 500х500х1,5 ГОСТ 99-2016, эпоксидно-диановой смолы ЭД-20, карданолсодержащего основания Манниха с аминпротон-эквивалентным весом - 90 г/экв, закрытой пресс-формы, имеющей форму параллелепипеда с внутренним габаритным размером ДхШхВ (500х500х50мм), внутренняя поверхность формы - гладкая.

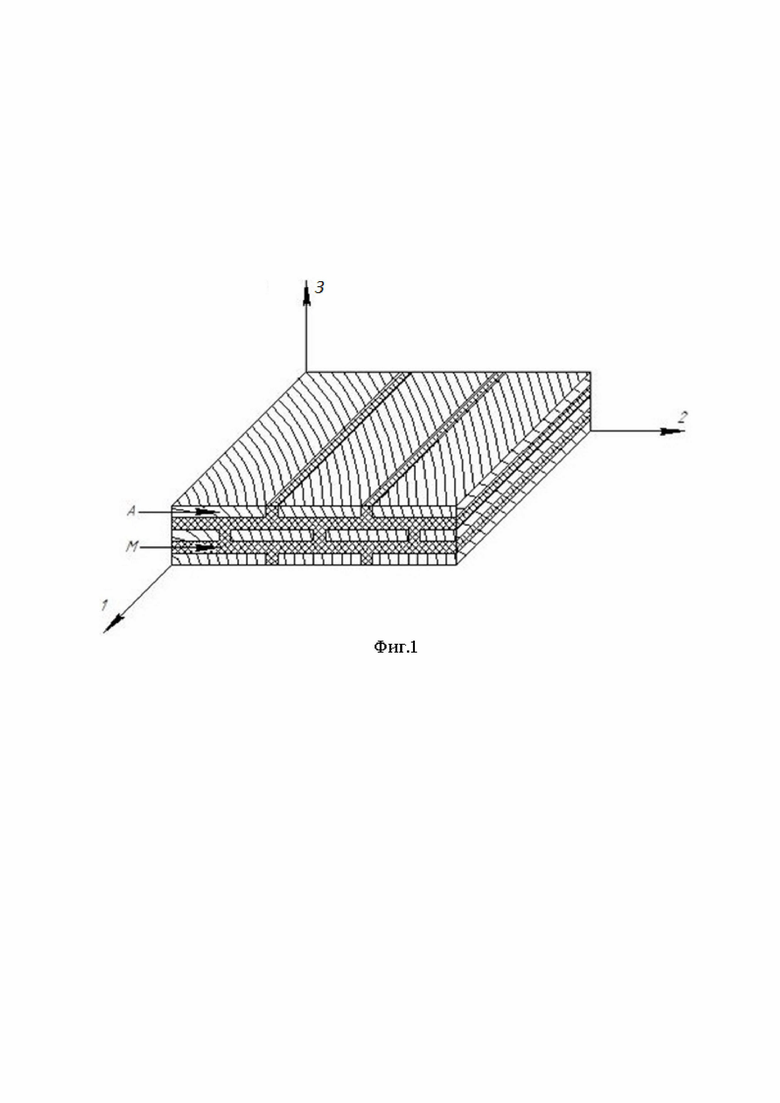

Заявляемый способ иллюстрируются Фиг. 1, где схематически показан заявляемый древесно-композиционный материал, где: 1, 2, 3 - геометрические оси симметрии; А - полосы древесных армирующих элементов, М - заявляемое карданолсодержащее эпоксидное связующе, которое при отверждении в закрытой пресс-форме образует карданолсодержащую эпоксидную матрицу.

Также изобретение иллюстрируется следующими примерами конкретного выполнения.

Пример 1 (по изобретению).

Для приготовления карданолсодержащего связующего смешивают эпоксидную смолу ЭД-20 и карданолсодержащее основание Манниха в соотношении 100:50 массовых частей. Затем полученное связующее наносят на лущеный березовый шпон Eл, 500х500х1,5 ГОСТ 99-2016 так, чтобы соотношение древесный материал : связующее составляло 100:35 массовых частей. Листы с нанесенным связующим нарубают вдоль направления волокон на полосы шириной 3,0 мм. Далее формируют пресс-пакет, для этого полученные полосы лущеного березового шпона с нанесенным карданолсодержащим связующим укладывают по направлениям волокон параллельно друг другу, плоскопараллельно дну пресс-формы, с перевязкой швов в поперечном сечении пресс-пакета не менее чем на половину ширины полосы. Пресс-форму, содержащую уложенный пресс-пакет, закрывают крышкой и помещают в прессовальную машину. Условия прессования: давление прессования 14,0 МПа; температура прессования 100°С; время прессования 80 минут. Для снятия остаточных напряжений полученную заготовку извлекают из пресс-формы и кондиционируют в течение суток при температуре 20-25°С и относительной влажности воздуха 65±5%. После кондиционирования заготовку подвергают механической обработке - торцовке и шлифовке по всем граням параллелепипеда (зернистость шлиф-круга - Р250).

Пример 2 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что карданолсодержащее связующее готовят, смешивая эпоксидную смолу ЭД-20 и карданолсодержащее основание Манниха в соотношении 100:45 массовых частей.

Пример 3 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что карданолсодержащее связующее готовят смешивая эпоксидную смолу ЭД-20 и карданолсодержащее основание Манниха в соотношении 100:55 массовых частей.

Пример 4 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что используют листы древесного шпона с нанесенным карданолсодержащим связующим в соотношении 100:30 массовых частей.

Пример 5 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что используют листы древесного шпона с нанесенным карданолсодержащим связующим в соотношении 100:40 массовых частей.

Пример 6 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что толщина древесного шпона составляет 1,2 мм.

Пример 7 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что толщина древесного шпона составляет 2,0 мм.

Пример 8 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что ширина лущеного березового шпона составляет 2,0 мм.

Пример 9 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что ширина лущеного березового шпона составляет 2,5 мм.

Пример 10 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что давление прессования составляет 13,0 МПа.

Пример 11 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что давление прессования составляет 15,0 МПа.

Пример 12 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что температура прессования составляет 80°С.

Пример 13 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что температура прессования составляет 90°С.

Пример 14 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что время прессования составляет 70 минут.

Пример 15 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что время прессования составляет 75 минут.

Пример 16 (по изобретению).

Осуществляется аналогично примеру № 1, отличается тем, что в качестве древесного материала используется лущеный хвойный шпон Ех, 500х500х1,5 ГОСТ 99-2016; ширина полос с нанесенным карданолсодержащим связующим 3,0 мм.

Пример 17.

Осуществляется аналогично примеру № 1, отличается тем, что в качестве связующего используется ФФС марки СФЖ-3014.

Пример 18.

Осуществляется аналогично примеру № 1, отличается тем, что в качестве связующего используется смесь эпоксидно-диановой смолы ЭД-20 с полиэтиленполиамином в соотношении 100:10 массовых частей.

Материалы в примерах 17 и 18 получены по Примеру 1 с использованием таких связующих, как СФЖ-3014 и ЭД-20: ПЭПА (100:10 массовых частей), показывают сходные значения по прочностным показателям, но уступают примерам 1-16 по показателю «Водопоглощение за 24 часа при 20°С» на 2-3%.

Технология изготовления LVL.

Для производства LVL используется высушенный лущеный древесный шпон толщиной 2,0-6,0мм, на листы шпона наносят фенолформальдегидную смолу, затем листы шпона нарубаются на полосы соответствующие ширине конечного изделия. Полосы с нанесенным связующим укладываются плоскопараллельно друг другу вдоль волокна и направления движения мата со смещением по длине не менее 1/3 длины, формируя таким образом мат бесконечной длины. Далее мат подвергается прессованию в непрерывном прессе. Давление прессования не превышает 5,0МПа, температура варьируется от 100°С до 150°С.

Технология изготовления PSL.

Для производства PSL используется высушенный лущеный древесный шпон толщиной 2,0-6,0 мм, на листы шпона наносят фенолформальдегидную смолу, затем листы шпона нарубаются на полосы такой ширины, чтобы обеспечивалось соотношение длина: ширина 300:1-2. Полосы с нанесенным связующим укладываются параллельно друг другу вдоль направления волокна и направления движения мата со смещением по длине не менее 1/3 длины, формируя таким образом мат бесконечной длины. Далее мат подвергается прессованию в непрерывном прессе. Давление прессования не превышает 5,0 МПа, температура варьируется от 100°С до 150°С.

Как видно из Таблицы 1, материалы, полученные в примерах 1-16 (по изобретению) превосходят существующие древесно-композиционные материалы, например PSL и LVL, в частности:

- показатель «Водопоглощение за 24 часа при 20°С» уменьшился в 4,7 раза;

- прочностные свойства «Разрушающее напряжение при сжатии, вдоль осей 1, 2 и 3» увеличились в 5,2, 11,7 и 20,6 раз соответственно;

- прочностные свойства «Разрушающее напряжение при изгибе, вдоль осей 1, 2 и 3» увеличились в 1,3, 1,3 и 1,4 раза соответственно.

При этом прочностные свойства «Разрушающее напряжение при сжатии вдоль осей 2, 3» и «Разрушающее напряжение при изгибе вдоль осей 2, 3» для примеров 1-16 статистически не различимы, что позволяет сделать вывод о том, что материалы, полученные в примерах 1-16 обладают меньшим количеством осей симметрии механических свойств в сравнении с такими материалами, как, например, PSL и LVL.

Рост значений разрушающего напряжения при сжатии и изгибе, как и уменьшение показателя водопоглощения, связано в первую очередь с заявленными отличительными признаками, которые обеспечивают получение структурно-ориентированного древесно-композиционного материала с двумя осями симметрии механических свойств, обладающего ортотропными свойствами и не являющегося слоистым материалом, который изготавливают с использованием связующего из возобновляемых источников сырья и имеющих третий и ниже класс опасности. Получаемый материал характеризуется повышенными прочностными характеристиками, влагостойкостью (без специальной обработки материала) и может быть использован в качестве конструкционного, инженерного, дизайнерского (облицовочного) материала, например, при изготовлении широкого ряда плитных материалов (напольные покрытия, стеновые панели, облицовочные панели, мебельные плиты).

Таблица №1

1ГОСТ 4650 «Пластмассы. Методы определения водопоглощения» (24часа, при 20°С).

2ГОСТ 4651 «Пластмассы. Метод испытания на сжатие».

3ГОСТ Р 56805 «Композиты полимерные. Методы определения механических характеристик при изгибе».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композиционной фанеры | 1989 |

|

SU1761468A1 |

| Способ изготовления многослойных конструкционных листов | 1983 |

|

SU1097491A1 |

| Древесная плита | 2022 |

|

RU2784506C1 |

| ЩИТ ТЕРМОАКТИВНОЙ ОПАЛУБКИ | 1989 |

|

RU2017910C1 |

| Способ изготовления деревянной обувной стельки | 1988 |

|

SU1625484A1 |

| Способ изготовления электроизоляционного древесного слоистого пластика | 1981 |

|

SU1029238A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2057638C1 |

| Слоистый пластик | 1979 |

|

SU876683A1 |

| ДЕКОРАТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСИНЫ | 1994 |

|

RU2049674C1 |

Изобретение относится к области получения структурно-ориентированных композиционных материалов, где в качестве армирующего элемента выступает древесный материал, а в качестве матрицы выступает отвержденное термореактивное связующее. Способ изготовления структурно-ориентированного древесно-композиционного материала включает операции: (а) получение карданолсодержащего эпоксидного связующего, состоящего из эпоксидно-диановой смолы и карданолсодержащего основания Манниха; (б) нанесение карданолсодержащего эпоксидного связующего на листы лущеного древесного шпона с обеспечением соотношения древесный материал : карданолсодержащее эпоксидное связующее 100:(30÷40) массовых частей соответственно; в) рубку вдоль направления волокон листов лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим с обеспечением ширины листов лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим 2,0÷3,0 мм; г) формирование пресс-пакета в пресс-форме из полос лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим путем укладывания полос плоскопараллельно друг другу по продольным направлениям волокон, при этом в поперечном направлении полосы укладывают с перевязкой швов не менее чем на половину ширины полосы; д) пьезо-термическую обработку сформированного пресс-пакета в закрытой пресс-форме с получением заготовки; е) извлечение заготовки из пресс-формы и ее кондиционирование при температуре рабочего помещения. Изобретение обеспечивает получение структурно-ориентированного древесно-композиционного неслоистого материала с ортотропными свойствами, имеющего две оси симметрии механических свойств с повышенными прочностными характеристиками и влагостойкостью без специальной обработки материала. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления структурно-ориентированного древесно-композиционного материала, характеризующийся:

(а) получением карданолсодержащего эпоксидного связующего, состоящего из эпоксидно-диановой смолы и карданолсодержащего основания Манниха;

(б) нанесением карданолсодержащего эпоксидного связующего на листы лущеного древесного шпона с обеспечением соотношения древесный материал: карданолсодержащее эпоксидное связующее 100:(30÷40) массовых частей соответственно;

(в) рубкой вдоль направления волокон листов лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим с обеспечением ширины листов лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим 2,0÷3,0 мм;

(г) формированием пресс-пакета в пресс-форме из полос лущеного древесного шпона с нанесенным карданолсодержащим эпоксидным связующим путем укладывания полос плоскопараллельно друг другу по продольным направлениям волокон, при этом в поперечном направлении полосы укладывают с перевязкой швов не менее чем на половину ширины полосы;

(д) пьезо-термической обработкой сформированного пресс-пакета в закрытой пресс-форме с получением заготовки;

(е) извлечением заготовки из пресс-формы и ее кондиционированием при температуре рабочего помещения.

2. Способ по п. 1, отличающийся тем, что соотношение эпоксидно-диановая смола: карданолсодержащее основание Манниха составляет 100:(45÷55) массовых частей соответственно.

3. Способ по п. 1, отличающийся тем, что в качестве листов лущеного древесного шпона берут лущеный березовый шпон толщиной 1,2÷2,0 мм или листы лущеного хвойного шпона толщиной 1,2÷2,0 мм.

| Тесленко А | |||

| Ю., Шишлов О | |||

| Ф., Глухих В | |||

| В | |||

| Применение эпоксидного связующего с карданолсодержащим основанием Манниха в производстве клееного бруса из параллельных волокон древесины (PSL) //Деревообработка: технология, оборудование, менеджмент XXI :тр | |||

| XVI Междунар | |||

| Евраз | |||

| симп | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - С | |||

| Экономайзер | 0 |

|

SU94A1 |

| СТРОЙ СКЛАД, | |||

Авторы

Даты

2024-12-23—Публикация

2024-04-12—Подача