Группа изобретений относится к средствам для исследования или анализа газов в условиях высоких температур и может быть использована для изготовления сенсоров газоанализаторов, предназначенных для контроля отходящих газов котлоагрегатов и других топливосжигающих установок, а также для лямбда зондов, используемых в автомобилях с двигателем внутреннего сгорания в системе подготовки топливной смеси, для более полного ее сгорания и снижения вредных выбросов в атмосферу. Предложена высокотемпературная электрохимическая ячейка планарного типа и способ ее изготовления для использования в составе универсального стационарного промышленного газоанализатора кислорода в газовых средах.

Из уровня техники известны высокотемпературные электрохимические ячейки Bosch, выполненные в виде пробирки с разделенным газовым пространством для эталонного газа и тестируемого газа, где измерительная ячейка выполнена из твердого электролита на основе диоксида циркония с нанесёнными на него платиновыми электродами. Ячейка таким образом имеет цилиндрическую форму (https://carspec.info/lyambda-zond). Основными недостатками таких ячеек является сложность конструкции, связанная со способами производства основных комплектующих (пробирок и нагревателей), технологических свойств исходных порошковых материалов.

Известен способ изготовления керамических плёнок (Поляков А.А. Технология керамических радиоэлектронных материалов. – М: Радио и связь, 1989. – 173 с.) из материала ВК-94. Описан технологический процесс производства плёнки: порошок ВК-94, раствор синтамида и трихлорэтилен перемешивают 8-10 часов, далее добавляется поливинилбутираль, идет перемешивание еще 10 часов, вводится дибутилфталат, шликер перемешивается 16 часов, после чего процеживается и вакуумируется непосредственно перед литьем. Изготовление многослойных планарных ячеек с использованием этого метода литья керамических плёнок имеет экономические преимущества, по сравнению с ячейками цилиндрической формы. Экономия ресурсов заключается в уменьшении количества расходуемых материалов, а следовательно, в сокращении материальных затрат. Также технологический процесс изготовления планарных электрохимических ячеек на единицу продукции почти в 1,5 раза короче, чем процесс производства ячеек цилиндрической формы, то есть менее трудоёмкий, что существенно сокращает прямые производственные затраты, общепроизводственные расходы, увеличивает производительность. Однако в случае описанного способа для материала ВК-94 есть потребность сократить промежутки между добавлением компонентов для упрощения технологического процесса.

Известна конструкция ячейки лямда-зондов фирм Bosch и Delphi Technologies (https://www.drive2.ru/o/b/556170365798188034, http://bishka.ru/lambda-sonde). Данные ячейки также имеют несколько слоев керамик, один слой выполняет функцию электролита, на него нанесены электроды, другой является нагревательным элементом. Delphi Technologies использует диоксид циркония в качестве электролита, соединяя его с пластиной из глинозема (оксид алюминия). У данных ячеек есть недостаток: они не применимы для высокотемпературных измерений от 700 до 1000°C, поскольку конструировались для использования в автомобильной промышленности. Для газоаналитических приборов температурный интервал работы средств измерения должен охватывать диапазон 350-1000°C.

Наиболее близкой по технической сущности является конструкция компании АО «Экон» Высокотемпературная электрохимическая ячейка планарного типа по патенту RU 2767005, которая содержит верхнюю керамическую пластину, изготовленную из твёрдоэлектролитного материала на основе диоксида циркония, электроды, нанесенные на пластину, нагревательный элемент, при этом ячейка содержит среднюю керамическую пластину П-образной формы, изготовленную из керамики на основе алюмомагнезиальной шпинели, нижнюю керамическую пластину, изготовленную из керамики на основе алюмомагнезиальной шпинели, с возможностью герметичного соединения верхней, средней и нижней керамических пластин в единый пакет, при этом один электрод является эталонным и нанесен на нижнюю плоскость верхней пластины, второй электрод является измерительным и нанесен на верхнюю плоскость верхней пластины, а нагревательный элемент нанесен на верхнюю плоскость нижней пластины. Высокотемпературная ячейка изготовлена с помощью планарных (многослойных) плёночных технологий: сначала из керамических порошков отливают плёнки, из которых далее получают групповые заготовки (карты), их металлизируют и получают соединение нескольких таких слоёв путем термопрессования, далее происходит процесс спекания. Техническим результатом изобретения является повышение точности и достоверности определения концентрации кислорода.

Однако при изготовлении данной ячейки имеется потребность в том, чтобы упростить технологический процесс изготовления электрохимической ячейки датчика кислорода, уменьшить его себестоимость и получить герметичное и ровное соединение пластин разнородных керамик, работающее при многократных термокачках.

Предлагаемая группа изобретений решает техническую проблему по устранению указанных недостатков.

Технический результат заключается в упрощении технологического процесса изготовления электрохимической ячейки датчика кислорода и в получении высокотемпературной электрохимической ячейки, работающей при многократных термокачках, за счет герметичного и ровного соединения слоев разнородных керамических пленок.

Технический результат реализуется следующими приемами и конструктивными особенностями группы изобретений.

Высокотемпературная электрохимическая ячейка состоит из слоев керамических пленок оксидных материалов, а именно из слоя диоксида циркония в качестве твердого электролита, на который нанесены эталонный и измерительный электроды, и двух слоев алюмомагнезиальной шпинели, из которых один слой является электроизолятором, а другой слой используется в качестве подложки для нагревательных элементов в виде нанесенных дорожек из того же материала, что и электроды.

Отличительной особенностью является использование диоксида циркония, стабилизированного в кубической фазе 8 мол. % оксида иттрия, и алюмомагнезиальной шпинели с 40% избытка оксида магния, при этом удельная поверхность диоксида циркония Sуд(ZrO2) соответствует диапазону 8000-9000 см2/г, а удельная поверхность алюмомагнезиальной шпинели Sуд(MgAl2O4) соответствует диапазону 12500-14500 см2/г, отношение удельных поверхностей MgAl2O4 к ZrO2 приближено к 1,67.

Способ изготовления высокотемпературной электрохимической ячейки, включает в себя изготовление пленки из керамических порошков методом отлива, затем их металлизируют, соединяют слои пленки термопрессованием и спекают до плотности, приближенной к теоретической.

Отличительной особенностью является подобранное определенное процентное соотношение компонентов литьевого шликера для отлива керамической плёнки в массовых %: керамический порошок – 55-60, раствор поливинилбутираля в спирте – 7-9, дибутилфталат – 8-10, трихлорэтилен – 25-30, ПАВ – 0,1-0,2, а также последовательность их добавления: сначала керамический порошок с ПАВ и трихлорэтиленом перемешиваются в течение 2 часов, затем добавляется раствор поливинилбутираля в этиловом спирте и перемешивается на протяжении 8 часов, после чего с добавлением дибутилфталата происходит перемешивание в течение 16 часов.

У высокотемпературной электрохимической ячейки за счет определенного соотношения компонентов и параметров удельных поверхностей оптимизированы технологические свойства керамических порошков, а именно их гранулометрический состав (распределение частиц по размерам), средний размер частиц и удельная поверхность, что способствует ровному соединению пластин разнородных керамик. В результате электрохимическая ячейка работает при многократных термокачках.

Способ изготовления высокотемпературной электрохимической ячейки за счет определенного процентного соотношения компонентов литьевого шликера для отлива керамической плёнки и последовательности добавления компонентов позволяет упростить весь технологический процесс с сохранением точности и достоверности определения концентрации кислорода.

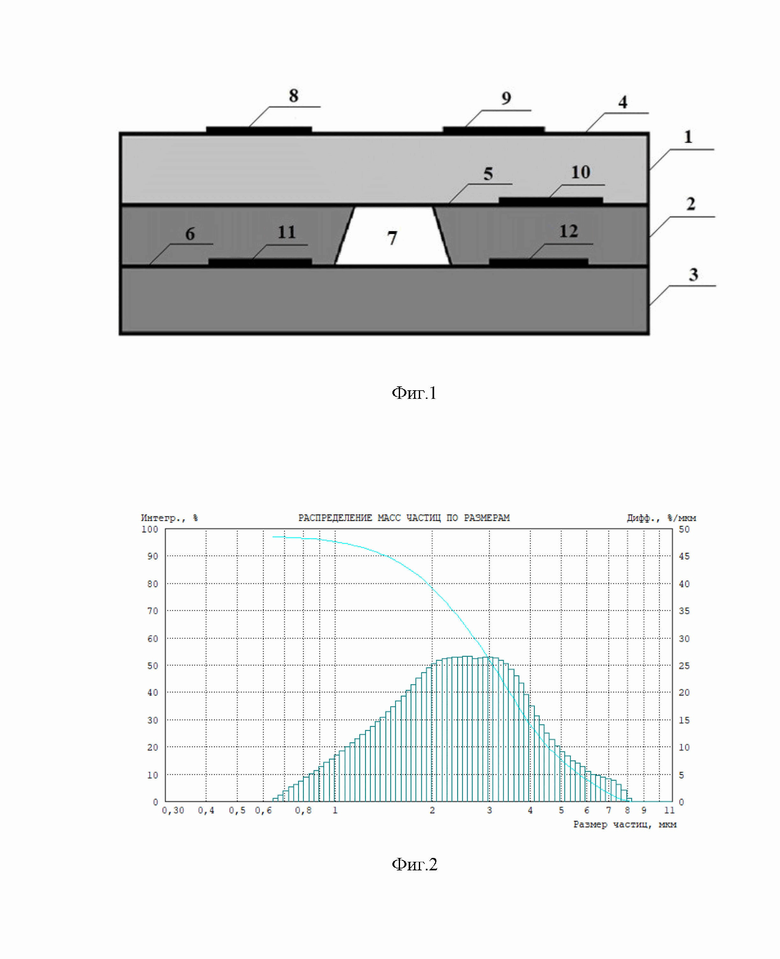

Схематическое изображение поперечного сечения высокотемпературной электрохимической ячейки представлено на Фиг.1, где:

1 – Верхний слой ячейки;

2 – Средний слой ячейки;

3 – Нижний слой ячейки;

4 – Верхняя плоскость верхнего слоя ячейки;

5 – Нижняя плоскость верхнего слоя ячейки;

6 – Верхняя плоскость нижнего слоя ячейки;

7 – Канал;

8,9 – Измерительный электрод;

10 – Эталонный электрод;

11,12 – Нагревательный элемент.

Высокотемпературная электрохимическая ячейка состоит из верхнего (1), среднего (2) и нижнего (3) слоев. Верхний слой ячейки (1) выполнен из твердого электролита – диоксида циркония, стабилизированного 8 мол. % оксида иттрия. На верхнюю плоскость верхнего слоя ячейки (4) нанесены измерительные электроды (8) и (9), а на нижнюю плоскость верхнего слоя ячейки (5) нанесен эталонный электрод (10). Нижний слой ячейки (3) выполнен из алюмомагнезиальной шпинели с 40% избытка оксида магния, и на его верхнюю плоскость нижнего слоя ячейки (6) нанесены нагревательные элементы (11) и (12) в виде дорожек. Между верхним (1) и нижним (3) слоями ячейки размещен средний слой ячейки (2), который имеет П-образную форму, выполнен из алюмомагнезиальной шпинели с 40% избытка оксида магния и является электроизолятором. В результате при герметичном соединении всех слоев ячейки вместе в один пакет внутри образуется канал (7) с открытой частъю для подвода эталонного газа к эталонному электроду (10). Таким образом, ячейка разделяет два газовых объема, и анализируемый газ поступает на рабочие электроды (8) и (9), а эталонный газ в виде воздуха – на эталонный электрод (10). В результате возникающей разницы в парциальных давлениях кислорода и протекания электрохимической реакции на электродах, ячейка генерирует ЭДС, которая при заданном содержании кислорода (21% в воздухе) на эталонном электроде и контролируемой температуре ячейки определяет содержание кислорода в исследуемой среде.

Для работы высокотемпературной электрохимической ячейки в условиях многократных термокачек (перепады температур в ходе работы датчика от исходной температуры окружающей среды до средней рабочей температуры – 700°C и снова до исходной при остывании) необходимо обеспечить совпадение коэффициентов термического расширения (КТР) выбираемых материалов для изготовления ячейки: диоксид циркония должен быть стабилизирован в кубической фазе 8 молярными процентами оксида иттрия, алюмомагнезиальная шпинель должна быть с избытком оксида магния в количестве 40%. Это необходимо, чтобы при термокачках не получить расслоения ячейки и появления трещин.

Положительный результат достигается при соблюдении определенных параметров применяемых керамических порошков. Для порошка диоксида циркония, стабилизированного в кубической фазе 8 мол. % оксида иттрия, и алюмомагнезиальной шпинели с 40% избытка MgO необходимы следующие технологические параметры: удельная поверхность ZrO2 Sуд в диапазоне 8000-9000 см2/г, Sуд MgAl2O4 в диапазоне 12500-14500 см2/г, отношение удельных поверхностей MgAl2O4 к ZrO2 приближено к 1,67. Данные параметры обеспечивают совпадение коэффициентов усадки плёнок из диоксида циркония и алюмомагнезиальной шпинели при их совместном спекании, в результате не возникает изгибов, трещин, а также совместно спеченные слои не пропускают воздух. Получается герметичная и геометрически ровная электрохимическая ячейка.

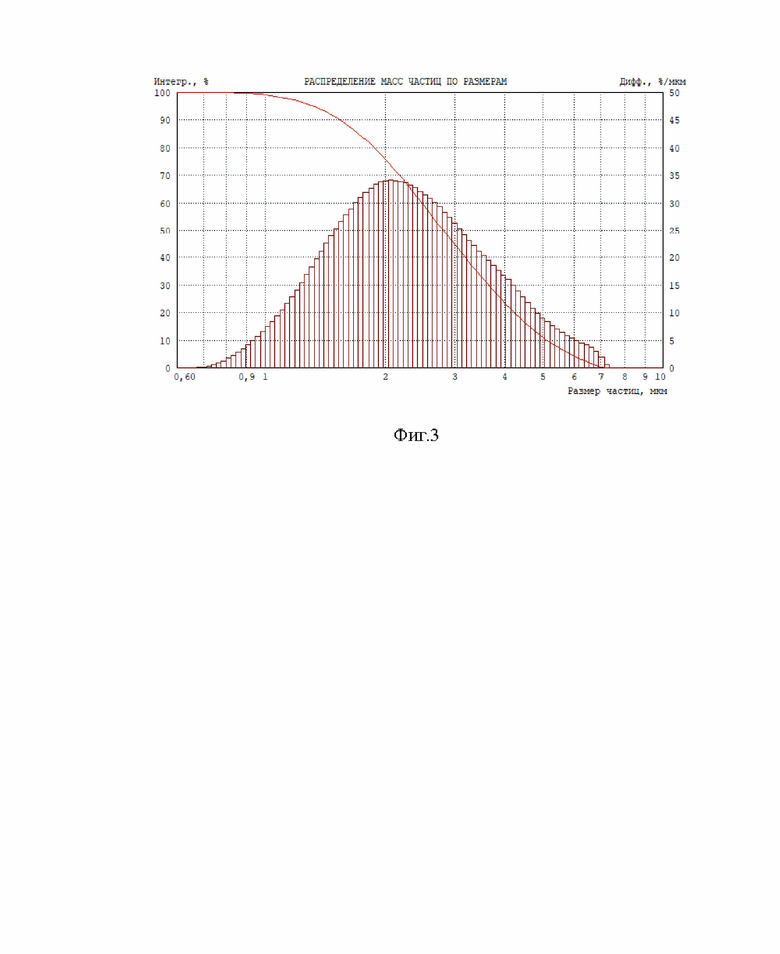

На Фиг.2 показан пример распределения частиц для ZrO2:

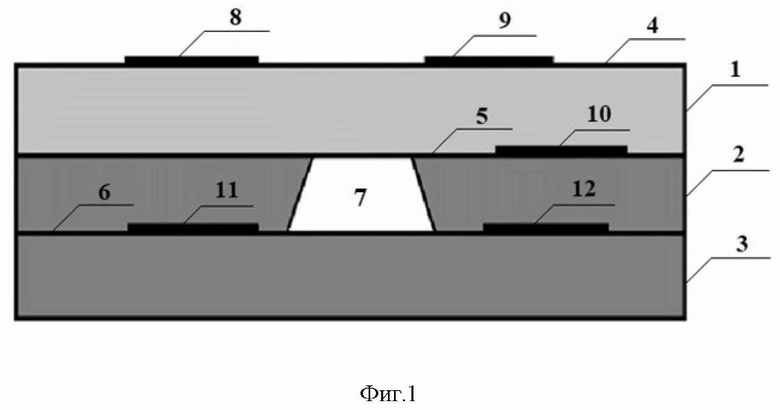

На Фиг.3 представлен пример распределения частиц для MgAl2O4:

Распределения частиц приближены к Гауссовым (нормальное распределение с выраженной вершиной вблизи среднего значения). Средний размер частиц диоксида циркония равен 2,5-3 мкм, алюмомагнезиальной шпинели – 2-2,5 мкм. Данный вид распределения и определенный средний размер позволяют получить более пластичный и литейный шликер, свойства которого обеспечивают более легкое отделение высохшей керамической плёнки от подложки, на которой производилось литьё, и получить прочную пластину при спекании за счет соединения между собой мелких и крупных частиц.

Технология приготовления шликера заключается в смешивании порошка и связки в валковом смесителе со специально подготовленными мелющими телами из материала того же состава, что и перемешиваемая керамика. В состав связки входит раствор поливинилбутираля в этиловом спирте, ПАВ (синтамид-5), дибутилфталат и трихлорэтилен. Оптимальное соотношение компонентов в керамических шликерах (масс. %): керамический порошок – 55-60, раствор поливинилбутираля в спирте – 7-9, дибутилфталат – 8-10, трихлорэтилен – 25-30, ПАВ – 0,1-0,2.

Процесс смешивания происходит в несколько этапов: сначала порошок с ПАВ и трихлорэтиленом перемешивается в течение 2 часов, затем добавляется раствор поливинилбутираля в этиловом спирте и перемешивается на протяжении 8 часов, после чего с добавлением дибутилфталата происходит перемешивание в течение 16 часов. Это обеспечивает пластичность, равномерность толщины пленки, однородность и отсутствие пузырей, и позволяет легко отделить пленку от подложки.

Из порошков с данными параметрами на движущуюся с частотой 50 Гц ленту отливаются керамические плёнки шириной 100…200 мм и толщиной от 0,2 до 0,4 мм. Из керамической плёнки с использованием вырубной оснастки изготавливается карта (групповая заготовка), в которой наносятся отверстия для дальнейшего электрического соединения с электродами. На карты наносят слои электродов, а именно на плёнки из диоксида циркония, и слои нагревательных элементов, а именно на плёнки из алюмомагнезиальной шпинели, методом трафаретной печати. Далее слои высушиваются, проверяется электросопротивление, оптимальным является R=5-6 кОм.

Осуществление операции термопрессования групповых заготовок керамических слоёв в единый групповой пакет проводится на гидравлическом термопрессе при температуре 60°C и под давлением Руд=55 кг/см2 в течение 3 минут на каждой стороне, после чего из пакета вырубаются заготовки ячеек, осуществляется визуальный контроль заготовок на отсутствие трещин и других дефектов с помощью микроскопа.

Спекание многослойных электрохимических ячеек осуществляется на воздухе при температуре 1600°C со скоростью нагрева v=100°C/ч выдержка 2 часа. Данный режим спекания позволяет добиться плотности материалов, близкой к теоретической (p(ZrO2)=5,9 г/см3, p(MgAl2O4)=3,58 г/см3), чтобы керамика приобрела необходимые свойства.

Изготовление ячеек данным способом обеспечивает герметичность 4 класса при проверке пневмогидравлическим (пузырьковым) методом. Контроль на герметичность осуществляется в дистиллированной воде при подаче давления воздуха во внутренний канал ячейки 0,1…0,2 Мпа. Наличие пузырьков воздуха при визуальном контроле в течение 1 минуты не допускается.

Данный способ изготовления многослойных планарных (плоскостных) электрохимических ячеек позволяет разрабатывать компактные датчики на их основе, что отражается как на количестве используемых материалов, так и на потребительских свойствах конечных изделий. Высокотемпературная планарная электрохимическая ячейка имеет размеры 50×5×1 мм.

Подбор оптимальных составов керамик, определенных удельных поверхностей и размеров частиц порошков позволяет получить герметичное и ровное соединение пластин разнородных керамик - диоксида циркония и алюмомагнезиальной шпинели. В сравнении с патентом АО «Экон» RU 2767005, планарная ячейка за счет использования материалов с определенными подходящими друг другу коэффициентами линейного термического расширения (диоксид циркония стабилизирован в кубической фазе 8 молярными % оксида иттрия, алюмомагнезиальная шпинель имеет избыток оксида магния в количестве 40%) работает более стабильно без расслоений и трещин при многократных термокачках.

Примеры конкретного выполнения изобретения

Пример 1

На экспериментальном стенде были проведены испытания макетного образца твёрдоэлектролитного сенсора кислорода с высокотемпературной ячейкой планарного типа. При изготовлении ячейки были использованы порошки диоксида циркония, стабилизированного 8 молярными % оксида иттрия, с удельной поверхностью 7900 см2/г, и алюмомагнезиальной шпинели с 40% избытка оксида магния, с удельной поверхностью 13000 см2/г. Из них были изготовлены пленки с определенным процентным соотношением компонентов литьевого шликера в массовых %: керамический порошок – 55; раствор поливинилбутираля в спирте – 8,9; дибутилфталат – 9,3; трихлорэтилен – 26,7; ПАВ – 0,1. Процесс изготовления происходил в несколько этапов: сначала порошок с ПАВ и трихлорэтиленом перемешивали в течение 2 часов, затем добавляли раствор поливинилбутираля в этиловом спирте и перемешивали на протяжении 8 часов, после чего добавили дибутилфталат и перемешивали в течение 16 часов. Пленки металлизировали, соединили слои термопрессованием и спекали при температуре 1600°C со скоростью нагрева v=100°C/ч выдержка 2 часа. Испытания были проведены успешно, зафиксированное время установления показаний составляет не более 3 секунд, полученная в результате измерений концентрация кислорода удовлетворительно совпадает с действительной концентрацией в соответствующих баллонах с поверочной газовой смесью.

Пример 2

На экспериментальном стенде были проведены испытания макетного образца твёрдоэлектролитного сенсора кислорода с высокотемпературной ячейкой планарного типа. При изготовлении ячейки были использованы порошки диоксида циркония, стабилизированного 8 молярными % оксида иттрия, с удельной поверхностью 8700 см2/г, и алюмомагнезиальной шпинели с 40% избытка оксида магния, с удельной поверхностью 14500 см2/г. Из них были изготовлены пленки с определенным процентным соотношением компонентов литьевого шликера в массовых %: керамический порошок – 59; раствор поливинилбутираля в спирте – 7; дибутилфталат – 8,1; трихлорэтилен – 25,75; ПАВ – 0,15. Процесс изготовления происходил в несколько этапов: сначала порошок с ПАВ и трихлорэтиленом перемешивали в течение 2 часов, затем добавляли раствор поливинилбутираля в этиловом спирте и перемешивали на протяжении 8 часов, после чего добавили дибутилфталат и перемешивали в течение 16 часов. Пленки металлизировали, соединили слои термопрессованием и спекали при температуре 1600°C со скоростью нагрева v=100°C/ч выдержка 2 часа. Испытания были проведены успешно, зафиксированное время установления показаний составляет не более 3 секунд, полученная в результате измерений концентрация кислорода удовлетворительно совпадает с действительной концентрацией в соответствующих баллонах с поверочной газовой смесью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературная электрохимическая ячейка | 2021 |

|

RU2767005C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ (ЕГО ВАРИАНТЫ), БАТАРЕЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ С ТОКОПРОХОДОМ ПО ОБРАЗУЮЩЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2310952C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЭЛЕКТРОЛИТА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2592936C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА-СЕНСОР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2433394C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2339028C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379670C1 |

| Состав шликера для получения керамического электролита | 2023 |

|

RU2817987C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| АКТИВНЫЙ ЭЛЕКТРОД ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1994 |

|

RU2079935C1 |

Группа изобретений относится к созданию многослойных конструкций из высокотемпературных оксидных материалов, которые используются в газовых средах для определения содержания кислорода. Высокотемпературная электрохимическая ячейка содержит слои керамических пленок оксидных материалов, а именно слой диоксида циркония в качестве твердого электролита, на который нанесены эталонный и рабочие электроды, и два слоя алюмомагнезиальной шпинели, один слой в качестве изолятора и другой слой для нагревательных элементов. Слои выполнены из керамического порошка диоксида циркония, стабилизированного в кубической фазе 8 мол. % оксида иттрия, и керамического порошка алюмомагнезиальной шпинели с 40% избытка оксида магния, при этом удельная поверхность диоксида циркония Sуд(ZrO2) соответствует диапазону 8000-9000 см2/г, а удельная поверхность алюмомагнезиальной шпинели Sуд(MgAl2O4) соответствует диапазону 12500-14500 см2/г, отношение удельных поверхностей MgAl2O4 к ZrO2 приближено к 1,67. Техническим результатом является упрощение технологического процесса изготовления электрохимической ячейки датчика кислорода и в получении высокотемпературной электрохимической ячейки, работающей при многократных термокачках. 2 н.п. ф-лы, 3 ил.

1. Высокотемпературная электрохимическая ячейка, содержащая слои керамических пленок оксидных материалов, а именно слой диоксида циркония в качестве твердого электролита, на который нанесены эталонный и рабочие электроды, и два слоя алюмомагнезиальной шпинели, один слой в качестве изолятора и другой слой для нагревательных элементов, отличающаяся тем, что слои выполнены из керамического порошка диоксида циркония, стабилизированного в кубической фазе 8 мол. % оксида иттрия, и керамического порошка алюмомагнезиальной шпинели с 40% избытка оксида магния, при этом удельная поверхность диоксида циркония Sуд(ZrO2) соответствует диапазону 8000-9000 см2/г, а удельная поверхность алюмомагнезиальной шпинели Sуд(MgAl2O4) соответствует диапазону 12500-14500 см2/г, отношение удельных поверхностей MgAl2O4 к ZrO2 приближено к 1,67.

2. Способ изготовления высокотемпературной электрохимической ячейки по п.1, заключающийся в изготовлении пленки из керамических порошков методом отлива, затем пленку металлизируют, соединяют слои пленки термопрессованием и спекают до плотности, приближенной к теоретической, отличающийся тем, что для отлива керамической пленки подбирают определенное процентное соотношение компонентов литьевого шликера в массовых %: керамический порошок – 55-60, раствор поливинилбутираля в спирте – 7-9, дибутилфталат – 8-10, трихлорэтилен – 25-30, ПАВ – 0,1-0,2, соблюдая последовательность их добавления: вначале керамический порошок с ПАВ и трихлорэтилен, которые перемешивают в течение двух часов, затем добавляют раствор поливинилбутираля в спирте и перемешивают в течение восьми часов, после чего добавляют дибутилфталат и перемешивают в течение шестнадцати часов.

| Высокотемпературная электрохимическая ячейка | 2021 |

|

RU2767005C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА-СЕНСОР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2433394C1 |

| WO 2006005332 A2, 19.01.2006 | |||

| US 20090044598 A1, 19.02.2009. | |||

Авторы

Даты

2024-12-24—Публикация

2024-04-27—Подача