Изобретение относится к способу изготовления плотной керамики для твердого электролита на основе стабилизированного диоксида циркония.

Известен материал для получения твердого электролита 8 моль % Y2O3-92 мол. % ZrO2 (Jing Dou, Hepinga Li, Liping Xu, Lei Zhang, Guangwei Wang. Preparation of YSZ solid electrolyte by slip casting and its properties // Rare Metals, 2009, V. 28, №4, R 372-377). Твердый электролит изготавливался методом прессования и обжигался при температуре 1500°С.

Недостатками данного материала является низкая плотность материала - достигнутая максимальная плотность материала 5,7 г/см3, что составляет 96,4% от теоретической плотности. Снижение плотности отрицательно сказывается на показателе проводимости и деградации проводящих свойств при высоких температурах твердого электролита.

Известен способ получения твердого электролита на основе стабилизированного диоксида циркония методом магнитно-импульсного прессования (AlexV. Ivanov, S. Paranin, V. Khrustov, Yu. Kotov, S. Ivin, A. Nikonov, A. Medvedev, A. Shtol′ts, Proc. of the 10th International. Ceramic Congress, Florence, Italy, 2002). Изготовление твердого электролита происходит при величине прикладываемого давления 0,3-1,2 ГПа, продолжительности импульса давления ~300 мкс, достигаемая плотность заготовок ~70%. Спекание в воздушной атмосфере при указанных режимах позволило получить образцы с плотностью менее 94%.

Недостатками предлагаемого способа являются невозможность получения твердого электролита малой толщины менее 300 мкм, неоднородность значений плотности по объему и наличие микроструктурных дефектов, связанных с особенностями процесса прессования.

Известен способ получения твердого электролита (А.А. Соловьев, Н.С. Сочугов, А.В. Шипилова, К.Б. Ефимова, А.Е. Тумашевская. Среднетемпературные твердооксидные топливные элементы с тонкопленочным ZrO2 : Y2O3 электролитом // Электрохимия, 2011, т. 47, №4, с. 524-533). Для нанесения однослойного тонкопленочного твердого электролита на образцы использовался метод импульсного реактивного магнетронного распыления. Толщина слоев электролита данных образцов составляла 3-9 мкм.

Недостатками способа являются низкая производительность и сравнительно низкие мощностные характеристики изготовленной на основе твердого электролита топливной ячейки.

Наиболее близким аналогом, взятым за прототип, является способ получения твердого электролита на основе стабилизированного диоксида циркония (патент US 5968673 A).

Способ получения твердого электролита, описанный в патенте US 5968673 A, заключается в приготовлении шликера в шаровой мельнице, который состоит из:

100 весовых частей растворителя, содержащего 10-80% низколетучего компонента;

0,1-10 весовых частей связки;

0,1-4 весовых части диспергатора;

5-40 весовых частей порошка твердого электролита, состоящего из стабилизированного диоксида циркония, с размером зерна 0,1-5,0 мкм. При этом шликер имеет вязкость 1-500 сПа·с, Способ включает в себя формирование тонкой пленки, сушку, обжиг, нанесение LaSrMnO3. Кроме того, в шликер для устранения пузырьков воздуха добавлен антивспениватель в количестве 0,1-4 весовых частей.

При изготовлении твердого электролита данным способом плотность материала обеспечивается тем, что размер зерен спеченного материала 6-18 мкм. Изготовленный вышеупомянутым способом керамический материал обладает высокими проводящими характеристиками, что позволяет использовать его для изготовления твердооксидных топливных элементов, кислородных датчиков.

Недостатками известного способа являются:

- наличие микроструктурных дефектов и низкие физико-механические свойства полученного керамического материала, что связано с низким содержанием твердой фазы при приготовлении шликера;

- возможность получения только очень тонких пленок 5-50 мкм, что увеличивает вероятность появления дефектов и наличие пор;

- низкая производительность.

Техническим результатом данного изобретения является повышение плотности, снижение пористости и увеличение проводящих характеристик материала твердого электролита, что улучшает вольтамперные и мощностные характеристики твердого электролита в составе топливной ячейки в целом, а также повышение производительности при изготовлении пластин твердого электролита.

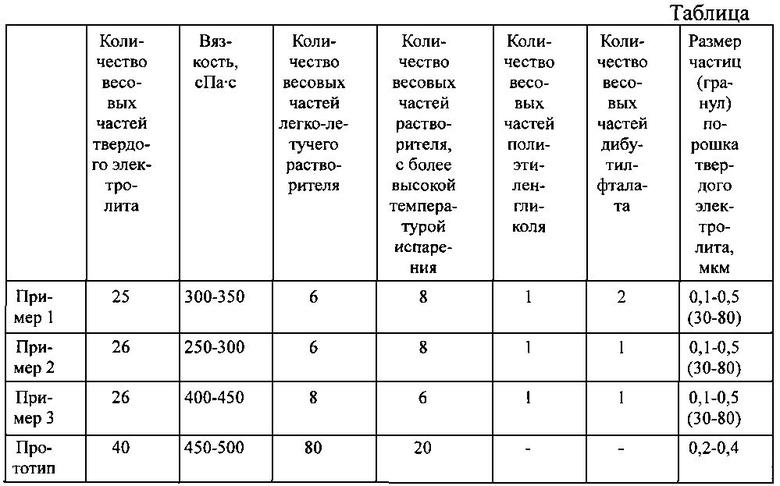

На фиг. 1 приведена блок-схема способа изготовления пластин твердого электролита.

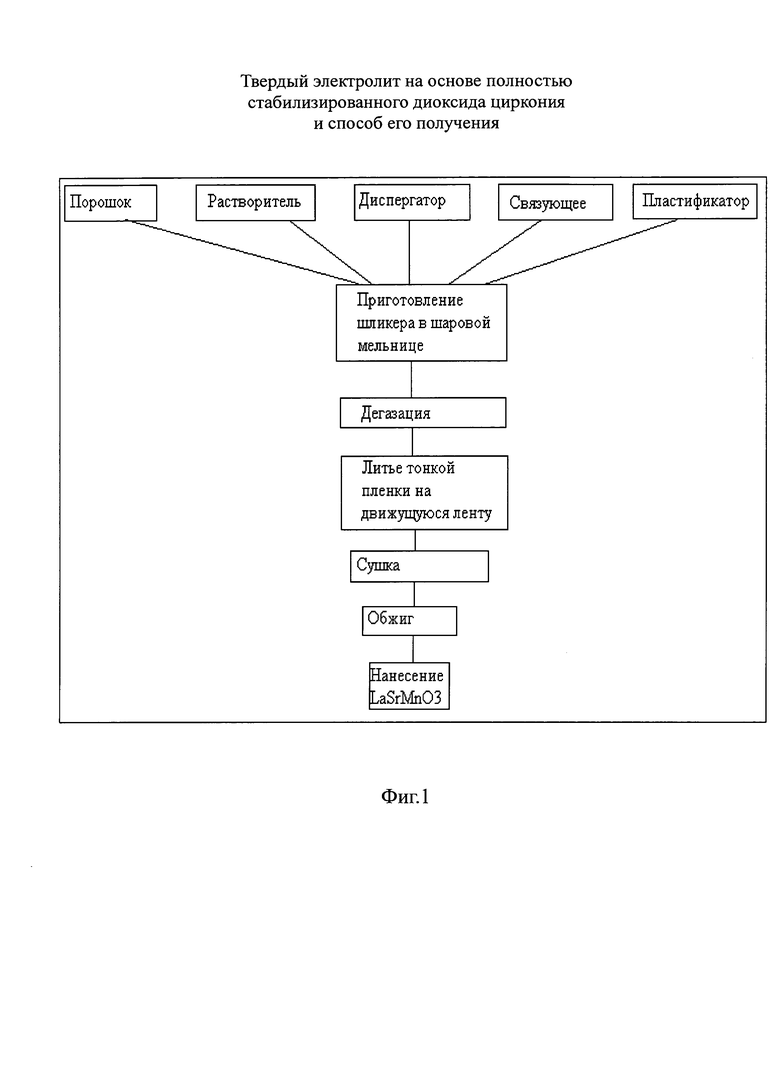

На фиг. 2 приведены зависимости мощности и напряжения от силы тока ячейки топливного элемента.

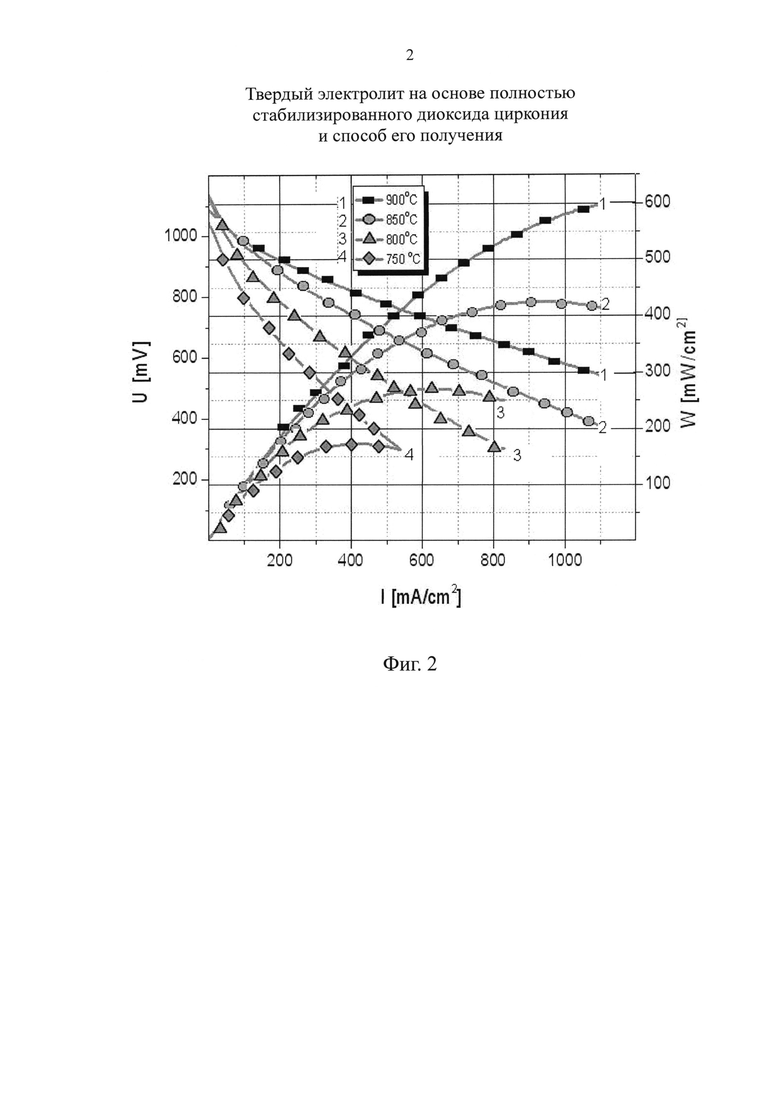

На фиг. 3 приведена микрофотография порошка диоксида циркония.

Технический результат достигается тем, что при приготовлении шликера используется 10-20 весовых частей растворителя и 0,4-4 весовые части пластификатора, при этом пузырьки воздуха удаляют путем вращения шаровой мельницы без мелющих тел со скоростью менее 25 об/мин, формирование тонкой пленки производят методом литья шликера на движущуюся ленту, сушку тонкой пленки производят в устройстве для литья керамической пленки при температуре ниже 100°С.

Способ получения керамики с использованием порошка диоксида циркония включает приготовление шликера в шаровой мельнице, литье тонкой пленки, сушку и обжиг (фиг. 1). При приготовлении шликера увеличивается содержание твердой фазы за счет уменьшения количества растворителя до 10-20 весовых частей и добавлении 0,4-4 весовых частей пластификатора. Уменьшение количества растворителя достигается за счет морфологических характеристик порошка диоксида циркония и за счет добавления пластификатора. Увеличение содержания твердой фазы позволяет увеличить скорости сушки и обжига, что дает возможность снизить энергетические затраты на термообработку, уменьшить усадку и предотвратить деформацию и появление дефектов в микроструктуре. Технический результат повышения производительности достигается за счет способа получения пластин твердого электролита методом литья на движущуюся ленту.

Растворитель состоит из двух компонентов, один из которых испаряется при более низкой температуре, что дает возможность контроля скорости сушки пленки. Например, в качестве низколетучего компонента растворителя используется этиловый спирт, компонент с более высокой температурой испарения - метилэтилкетон.

Диспергатор - компонент, который адсорбируется поверхностью частиц порошка твердого электролита, предотвращая их агрегацию и способствуя более однородному относительному распределению частиц порошка и других компонентов шликера. Рыбий жир, например, наиболее предпочтителен в качестве диспергатора, поскольку он позволяет связать частицы порошка и органического связующего посредством липофильной и гидрофильной групп, предотвращая их агрегацию.

Связка служит для получения сырой керамической ленты. Связка образует пространственную сеть, которая объединяет компоненты шликера вместе на время всего технологического процесса. Связка придает керамической ленте гибкость, прочность, пластичность, гладкость, твердость. Наиболее оптимальным является использование поливинилбутираля, так как для его удаления требуется более короткий режим обжига.

Пластификатор делает материал более пластичным, позволяя листам деформироваться без разрывов. Комплексный пластификатор: полиэтиленгликоль и дибутилфталат, например, предпочтителен в качестве пластификатора, поскольку он совместим с полимером связки; обладает высокой температурой кипения и низким давление пара; химической и термической стабильностью; придает пленке пластичность при низких температурах. Добавка пластификатора позволяет уменьшить количество растворителя при приготовлении шликера, при этом сохранить значение вязкости.

При приготовлении шликера для удаления пузырьков воздуха из него в прототипе используется дополнительный компонент - антивспениватель, в заявляемом решении воздух удаляется путем вращения барабана без мелющих тел со скоростью 15-25 об/мин. Тонкую керамическую пленку получают путем литья на движущуюся ленту. Этот метод позволяет получить пленки в широком диапазоне толщин, 5-300 мкм, а также совместить операцию литья и сушки, используя одно и то же оборудование. При этом сушка происходит плавно, что предотвращает появление разрывов и дефектов.

Операция нанесения покрытия LaSrMnO3 упрощена и заключается в приготовлении суспензии и нанесении ее на спеченную пластину твердого электролита методом Print screen с помощью трафарета и последующую сушку. Этот метод предпочтителен, поскольку он высокопроизводителен и позволяет получить покрытие одинаковой толщины.

Примеры конкретного исполнения.

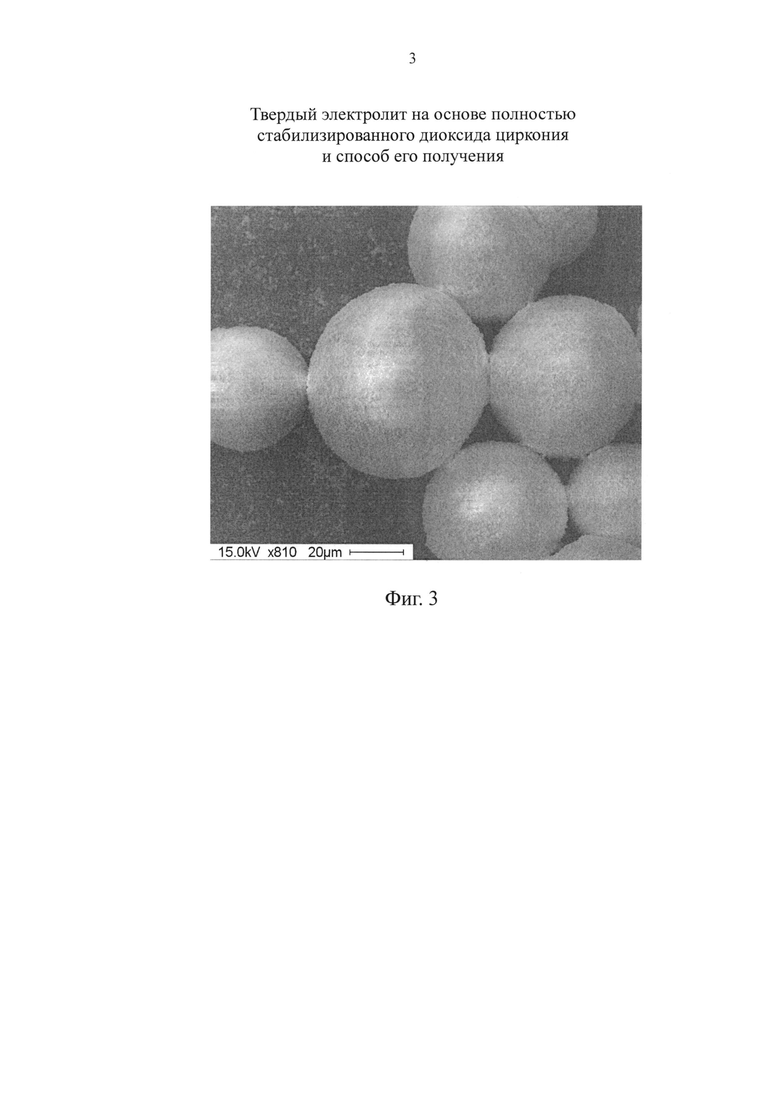

Пример 1. Шликер готовят в шаровой мельнице со скоростью вращения барабана 60 об/мин путем смешивания: в качестве растворителя:

метилэтилкетон 8 частей, изопропиловый спирт 6 частей; в качестве диспергатора - рыбий жир 0,4 части; в качестве связки поливинилбутираль 1,5 частей; в качестве пластификаторов: полиэтиленгликоль 1 часть, дибутилфталат 2 части, 25 частей порошка твердого электролита 1 мол. % СеО2, 10 мол. % Sc2O3,89 мол. % ZrO2 со средним размером зерен 0,1-0,5 мкм. Вязкость шликера составляет 300-350 сПа·с. Дегазация шликера производится в шаровой мельнице после удаления шаров со скоростью 20 об/мин в течение 4 часов. Шликер отливают на движущуюся майларовую ленту. Толщина пленки после сушки при 35°С составляет 160 мкм. Обжиг осуществляется при температуре 1500°С и покрытие LaSrMnO3. Полученные пластины твердого электролита имеют плотность 5,6 г/см3, пористость 0,01%.

Пример 2. Шликер готовят в шаровой мельнице со скоростью вращения барабана 60 об/мин путем смешивания: в качестве растворителя: метилэтилкетон 8 частей, изопропиловый спирт 6 частей, в качестве диспергатора - рыбий жир 0,4 части, в качестве связки поливинилбутираль 1,5 частей, в качестве пластификаторов: полиэтиленгликоль 1 часть, дибутилфталат 1 часть, 26 частей порошка твердого электролита 1 мол. % СеО2, 10 мол. % Sc2O3, 89 мол. % ZrO2 со средним размером зерен 0,1-0,5 мкм. Вязкость шликера составляет 250-300 сПа·с. Дегазация шликера производится в шаровой мельнице после удаления шаров со скоростью 20 об/мин. Шликер отливают на движущуюся майларовую ленту. Толщина пленки после сушки при 35°С составляет 155 мкм. Обжиг осуществляется при температуре 1500°С и покрытие LaSrMnO3. Полученные пластины твердого электролита имеют плотность 5,75 г/см3, пористость 0,0021%. Максимальная удельная снимаемая мощность с ячейки ТОТЭ равна 430 мВатт/см2.

Пример 3. Шликер готовят в шаровой мельнице со скоростью вращения барабана 60 об/мин путем смешивания: в качестве растворителя: 6 частей толуола, 8 частей этилового спирта, в качестве диспергатора - 0,4 части рыбьего жира, в качестве связки - 1,5 части поливинилбутираля, в качестве пластификаторов: 1 часть полиэтиленгликоля, 1 часть дибутилфталата, 26 частей порошка твердого электролита 1 мол. % СеО2, 10 мол. % Sc2O3, 89 мол. % ZrO2 со средним размером зерен 0,1-0,5 мкм. Вязкость шликера составляет 400-450 сПа·с. Дегазация шликера производится в шаровой мельнице после удаления шаров со скоростью 20 об/мин. Шликер отливают на движущуюся майларовую ленту. Толщина пленки после сушки при 35°С составляет 155 мкм. Обжиг осуществляется при температуре 1500°С и покрытие LaSrMnO3. Полученные пластины твердого электролита имеют плотность 5,65 г/см3, пористость 0,0083%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шликера для получения керамического электролита | 2023 |

|

RU2817987C1 |

| Способ изготовления двухслойной анодной подложки с тонкопленочным электролитом для твердооксидного топливного элемента | 2020 |

|

RU2735327C1 |

| Шликер для изготовления керамической пленки | 2022 |

|

RU2830425C2 |

| Состав шликера для получения пористой керамики | 2021 |

|

RU2788410C1 |

| Способ получения структур для твердооксидных электрохимических устройств | 2021 |

|

RU2779042C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| ТВЕРДЫЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2284975C2 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2529540C2 |

| ОБЪЕМНЫЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422952C1 |

| ОКСИД ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2442752C2 |

Изобретение относится к способу изготовления плотной керамики для твердого электролита на основе полностью стабилизированного диоксида циркония и может быть использовано в твердооксидных топливных элементах, высокотемпературных электрохимических устройствах в качестве электролитических элементов. Техническим результатом данного изобретения является повышение плотности, снижение пористости и увеличение проводящих характеристик материала твердого электролита. При приготовлении шликера на 5-40 весовых частей порошка стабилизированного диоксида циркония с размером частиц не более 0,6 мкм используют 10-20 весовых частей растворителя, до 10 весовых частей связки, 0,4-4 весовые части пластификатора. Пузырьки воздуха удаляют путем вращения шаровой мельницы без мелющих тел со скоростью менее 25 об/мин. Формирование тонкой пленки производят методом литья шликера на движущуюся ленту. Сушку тонкой пленки производят в устройстве для литья керамической пленки при температуре ниже 100°С, после чего обжигают для получения твёрдого электролита на основе диоксида циркония, стабилизированного 0,5-3 мол.% CeO2 и 7-11 мол.% Sc2O3 с мелкокристаллической структурой. 1 з.п. ф-лы, 1 табл., 3 ил.

1. Способ получения твердого электролита на основе стабилизированного диоксида циркония, заключающийся в приготовлении шликера в шаровой мельнице, состоящего из растворителя, содержащего 10-80% низколетучего компонента, 0,1-10 весовых частей связки, 0,1-4 весовых части диспергатора, 5-40 весовых частей порошка, состоящего из стабилизированного диоксида циркония, с размером зерна не более 0,6 мкм, при этом шликер имеет вязкость 1-500 сПа·с, формировании тонкой пленки, ее сушке, обжиге, нанесении LaSrMnO3, отличающийся тем, что для приготовления шликера растворитель вводится в количестве 10-20 весовых частей и добавляется 0,4-4 весовые части пластификатора, причем воздух из шликера удаляют путем вращения шаровой мельницы без мелющих тел со скоростью менее 25 об/мин, формирование тонкой пленки производят методом литья шликера на движущуюся ленту.

2. Способ по п. 1, отличающийся тем, что сушка тонкой пленки производится в устройстве для литья керамической пленки при температуре ниже 100°С.

| ОБЪЕМНЫЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422952C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО НАНОПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2463276C2 |

| US 5968673 A, 19.10.1999 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2016-07-27—Публикация

2014-06-23—Подача