Изобретение относится к получению плотной керамики для твердых электролитов на основе стабилизированного оксида циркония, которые могут быть использованы в электрохимических устройствах, таких как топливные элементы, электролизеры, кислородные концентраторы и др.

Известен способ получения пленочного керамического электролита на основе оксида циркония (ZrO2+12 мол. % Y2O3) методом шликерного литья (А.К. Maiti, В. Rajender. Terpineol as a dispersant for tape casting yttria stabilized zirconia Powder / Materials Science and Engineering. 2002. A 333. P. 35-410) [1]. Состав шликера, который используют в данном способе, содержит порошок стабилизированного оксида циркония (50 г), поливинилбутираль (2-3 г) - в качестве связующего компонента, дибутилфталат (6 мл) и ПЭГ-400 (2-2.5 мл) - в качестве пластификаторов, смесь изопропилового спирта (10 мл) и метилэтилкетона (15 мл) - в качестве растворителя, рыбий жир (2 мл), альфа-терпинеол (0.39 мл) и фосфатный эфир (1.5 мл) - в качестве диспергаторов. Содержание электролита в шликере составляет 60 масс. %.

Компоненты шликера смешивают в мельнице, дегазируют с помощью вакуумирования, затем готовый шликер отливают на ленту, высушивают и спекают при 1550°С в течение 2 часов. К недостаткам данного шликера относится токсичность входящего в его состав дибутилфталата (дибутиловый эфир ортофталевой кислоты). Эфиры о-фталевой кислоты по воздействию на организм относятся ко 2-му классу опасности по ГОСТ 12.1.007-76.

В условиях длительного поступления в организм фталаты способны вызывать хроническую интоксикацию, негативно воздействуют на репродуктивную функцию (И.Е. Шкаева, С.А. Солнцева, О.С. Никулина, А.И. Николаев, С.А. Дулов, А.В. Земляной / Токсичность и опасность фталатов. Токсикологический вестник. 2019. №6 (159). С. 3-9) [2]. Другим недостатком данного способа является низкая производительность, связанная с длительностью приготовления шликера. Смешивание керамического порошка, растворителя и диспергатора проводится в течение 6 часов, а после введения в смесь связующего и пластификатора - дополнительно 16 часов.

Известен шликер другого состава для изготовления керамического электролита, содержащий порошок оксида циркония, стабилизированного оксидом иттрия в соотношении 92 мол. % ZrO2+8 мол .% Y2O3 (Т. Baquero, V. Amara de Oliveira, D. Marinha, J. Frade, E. Antunes, J. Calado, J. Escobar, D. Hotza. Production and characterization of YSZ tape-cast films using aqueous slurries / Conference: 8th International Latin American Conference on Powder Technology At: Florianopolis, Brasil November 2011) [3]. В качестве растворителя в данном шликере используется вода, что обусловливает содержание в составе шликера следующих компонентов. Шликер содержит порошок твердого электролита со средним размером частиц 0.236 мкм (50 масс. %), воду (20.5 масс. %), стирол-акриловую латексную эмульсию (Mowilith LDM 6138, Clariant) (25 масс. %) - в качестве связующего, а также диспергатор Darvan С (Vanderbilt, USA) на основе аммониевой соли полиметакриловой кислоты (2 масс. %). В состав шликера входит также диэтаноламид кокосового масла - в качестве поверхностно-активного вещества (0.5 масс. %) и пеногаситель (aqueous silicone suspension, 30%), Sigma Aldrich, Brazil) (0.5 масс. %)). Кроме того, шликер содержит небольшое количество изопропилового и этилового спирта (1.5 масс. %).

Компоненты шликера смешивают в шаровой мельнице в течение 24 часов, после чего оставляют шликер на некоторое время для растворения пузырьков воздуха. Готовый шликер отливают на майларовую ленту, движущуюся со скоростью 60 мм/мин, высушивают в течение 12 часов и спекают при температуре 1600°С в течение 3 часов с выдержкой при 500°С для выгорания связки. В результате получают плотные керамические пластины толщиной около 40 микрометров с небольшой закрытой пористостью, количественная оценка которой в источнике [3] не приводится. Недостатками известного состава шликера является длительность сушки отлитых лент из-за медленного испарения воды.

Наиболее близким к заявляемому является состав шликера для получения керамической пленки на основе оксида циркония, известный из RU 2592936, опубл. 20.07.2016 [4]. Шликер данного состава содержит 25-26 весовых частей (57-59 масс. %) порошка твердого электролита (1 мол. % CeO3, 10 мол. %) Sc2O3, 89 мол. % ZrO2) со средним размером зерен 0.1-0.5 мкм, растворитель - 6-8 частей (14-18 масс. %) метилэтилкетона и 6-8 частей (14-18 масс. %) изопропилового спирта; диспергатор - рыбий жир 0.4 части (1 масс. %)), связку - поливинилбутираль 1.5 части (3 масс. %), пластификаторы -полиэтиленгликоль 1 часть (2 масс. %) и дибутилфталат 1-2 части (2-4 масс. %), который относится ко 2-му классу опасности по ГОСТ 12.1.007-76.

Шликер готовят в шаровой мельнице со скоростью вращения барабана 60 об/мин путем смешивания. Дегазация шликера производится в шаровой мельнице после удаления шаров со скоростью 20 об/мин. Продолжительность дегазации составляет 4 часа, что снижает производительность процесса изготовления шликера, притом, что в источнике [4] не указано время, затраченное на смешивание компонентов. Шликер отливают на движущуюся майларовую ленту. Толщина пленки после сушки при температуре 35°С составляет 155 мкм. Обжиг осуществляется при температуре 1500°С. Полученные пластины твердого электролита имеют плотность 5.65 г/см3.

Задачей изобретения является повышение производительности процесса изготовления шликера, а также снижение его токсичности.

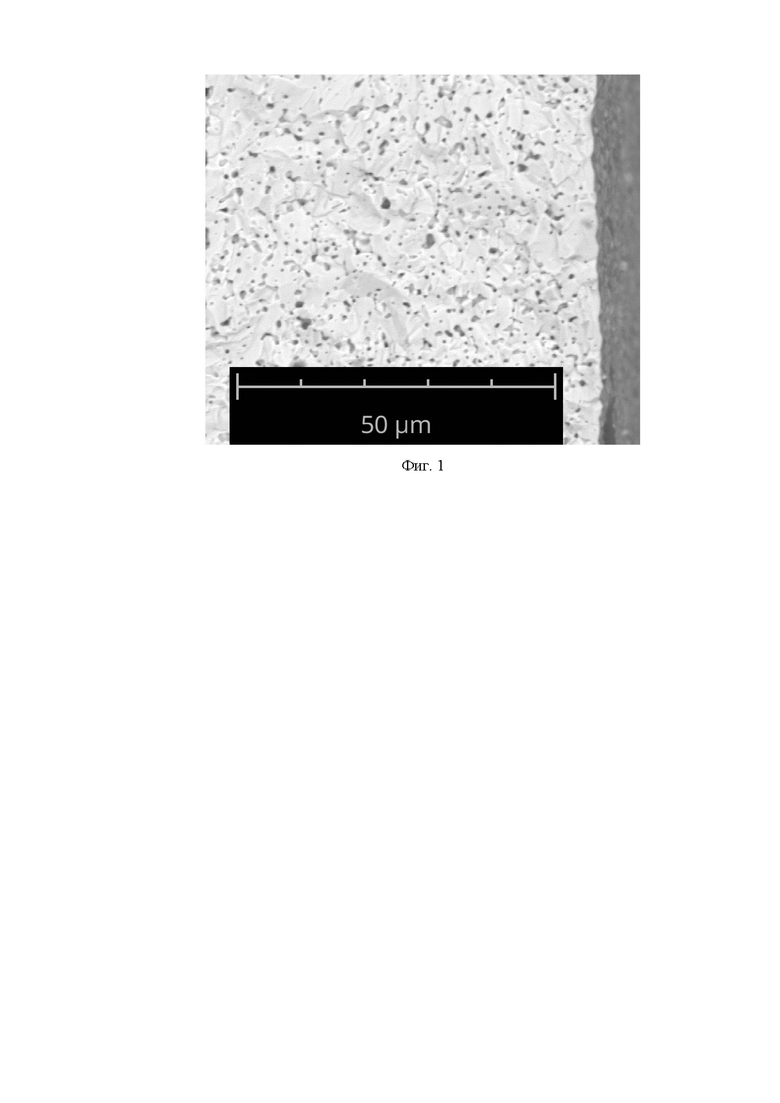

Для этого предложен состав шликера для получения керамического электролита, который, как и прототип, содержит порошок твердого электролита на основе оксида циркония, изопропиловый спирт - в качестве растворителя, рыбий жир - в качестве диспергатора, поливинилбутираль - в качестве связующего и полиэтиленгликоль - в качестве пластификатора. Новый состав шликера отличается тем, что шликер содержит порошок твердого электролита соства 90 мол. % ZrO2+6 мол. % Sc2O3+4 мол. % Y2O3 крупно дисперсной фракции 10-45 мкм и мелкодисперсной фракции до 10 мкм в массовом соотношении 7:3, смесь рыбьего жира и олеиновой кислоты - в качестве диспергатора, смесь поливинилбутираля ПШ-1 и поливинилбутираля ЛА - в качестве связующего, смесь полиэтиленгликоля ПЭГ-200 и диоктилсебацината - в качестве пластификатора при следующем соотношении компонентов, масс. %:

Для приготовления шликера использовали порошок твердого электролита определенного гранулометрического состава: крупнодисперсной фракции 10-45 мкм и мелкодисперсной фракции до 10 мкм в массовом соотношении 7:3. Такое соотношение крупно- и мелкодисперсной фракций обеспечивает плотную упаковку частиц при отливе и необходимую плотность спеченных керамических пластин.

В отличие от прототипа, который в качестве растворителя содержит смесь 14-18 масс. % изопропилового спирта и 14-18 масс. % метилэтилкетона, предложенный состав шликера содержит 49 масс. % изопропилового спирта, который без дополнительных компонентов обеспечивает гомогенизацию шликера в процессе перемешивания в планетарной мельнице.

Смесь рыбьего жира и олеиновой кислоты в заявленном соотношении в качестве диспергатора облегчает отделение сырой керамической ленты от лавсановой пленки, а также препятствует агрегации частиц порошка в шликере.

Смесь поливинилбутираля ПШ-1 и поливинилбутираля ЛА в заявленном соотношении в качестве связующего позволяет получить пластичную и прочную сырую керамическую ленту.

Смесь полиэтилентликоля ПЭГ-200 и диоктилсебацината в заявленном соотношении в качестве пластификатора улучшает пластичность керамической ленты, притом, что диоктилсебацинат имеет 3 класс опасности и его использование более безопасно по сравнению с дибутилфталатом.

В отличие от прототипа, характеризующегося длительностью процесса приготовления, в котором только продолжительность дегазации составляет 4 часа, процесс изготовления заявленного шликера включает 40 минут перемешивания компонентов и 20 минут дегазации.

Новый технический результат, достигаемый изобретением, заключается в сокращении времени приготовления шликера, а также в исключении из его состава высокотоксичного дибутилфталата.

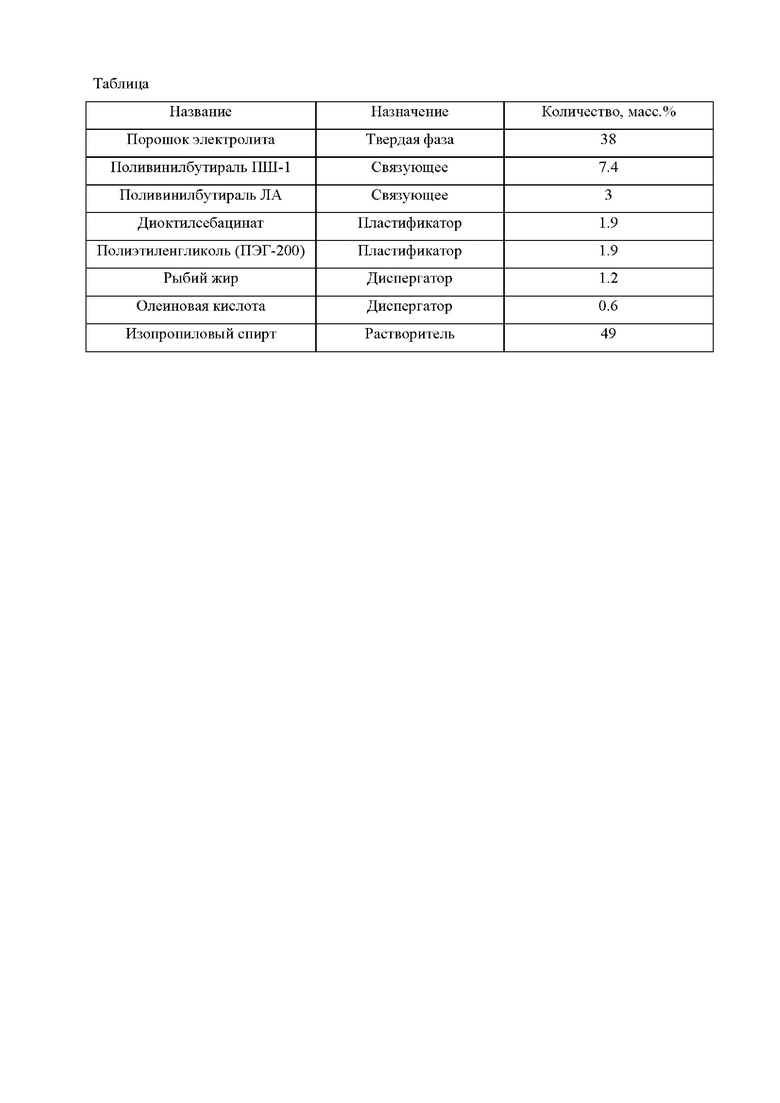

Изобретение иллюстрируется микрофотографией поперечного сечения спеченной керамической пленки состава 90 мол. % ZrO2+6 мол. % Sc2O3+4 мол. % Y2O3, представленной на фиг. 1. Для получения керамической пленки использовали шликер, состав которого, назначение компонентов и их количество в масс. % приведен в таблице (см. в графич. части).

Порошок твердого электролита состава 90 мол. % ZrO2+6 мол. % Sc2O3+4 мол. % Y2O3 получали методом соосаждения гидроксидов из водного раствора нитратов металлов - Zr(NO3)4, Sc(NO3)3 and Y(NO3)3, имеющих чистоту не менее 99.9. Этот порошок с помощью сит разделяли на фракции: 70 масс. % крупно дисперсной фракции (10-45 мкм) и 30 масс. %. мелкодисперсной фракции до 10 мкм. Таким образом, для приготовления шликера брали указанные фракции в соотношении 7:3. Кроме порошка твердого электролита использовали следующие компоненты:

Рыбий жир по ГОСТ 1304-76

Олеиновая кислота по ТУ 2634-144-44493179-11

Поливинилбутираль ПШ-1 по ГОСТ 9439-85

Поливинилбутираль ЛА по ГОСТ 9439-85

Полиэтиленгликоль ПЭГ-200 по ТУ 2483-167-05757587-2000 с изм.1

Диоктилсебацинат по ГОСТ 8728-88 с изм. 1

Изопропиловый спирт по ТУ 2632-181-44493179-2014

Все компоненты, указанные в таблице (см. в графич. части), помещаются в барабан планетарной мельницы (Retsch РМ 100) вместе с шарами из диоксида циркония и перемешиваются в течение 40 минут со скоростью 400 об/мин.

После перемешивания шликер отделяют от мелющих шаров и помещают в вакуумный смеситель (Twister Evolution, Germany) на 20 минут для дегазации. Затем шликер отливают на лавсановую ленту с использованием установки для литья керамической пленки ЭКОН-УЛКП (Обнинск, Россия) при температуре стола 35°С. Керамическую пленку разрезают, отделяют от ленты и спекают при температуре 1550°С в течение 3 часов. Микрофотография поперечного сечения спеченной керамической пленки получена с помощью сканирующего электронного микроскопа (СЭМ). Толщина пленки составляет около 60 мкм, плотность керамики составляет около 5.5 г/см3, сквозная пористость отсутствует.

Таким образом, не содержащий в своем составе высокотоксичного дибутилфталата шликер для получения керамического электролита позволяет сократить время процесса его приготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шликера для получения пористой керамики | 2021 |

|

RU2788410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЭЛЕКТРОЛИТА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2592936C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379670C1 |

| АКТИВНЫЙ ЭЛЕКТРОД ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1994 |

|

RU2079935C1 |

| Шликер для изготовления керамической пленки | 2022 |

|

RU2830425C2 |

| Мембрана твердого электролита для твердооксидных топливных элементов | 2023 |

|

RU2825425C2 |

| Способ получения газоплотного твердооксидного трубчатого электролита для несущей основы ТОТЭ | 2017 |

|

RU2681771C2 |

| ОКСИД ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2442752C2 |

| Высокотемпературная электрохимическая ячейка и способ ее изготовления | 2024 |

|

RU2832432C1 |

| Способ модификации диоксида циркония | 2018 |

|

RU2698828C1 |

Изобретение относится к составу шликера для получению плотной керамики для твердых электролитов на основе стабилизированного оксида циркония, которые могут быть использованы в электрохимических устройствах, таких как топливные элементы, электролизеры, кислородные концентраторы и др. Состав шликера для получения керамического электролита содержит порошок твердого электролита на основе оксида циркония, изопропиловый спирт – в качестве растворителя, рыбий жир – в качестве диспергатора, поливинилбутираль – в качестве связующего и полиэтиленгликоль – в качестве пластификатора, при этом шликер содержит порошок твердого электролита состава 90 мол.% ZrO2 + 6 мол.% Sc2O3 + 4 мол.% Y2O3 крупнодисперсной фракции 10-45 мкм и мелкодисперсной фракции до 10 мкм в массовом соотношении 7:3, смесь рыбьего жира и олеиновой кислоты в качестве диспергатора, смесь поливинилбутираля ПШ-1 и поливинилбутираля ЛА – в качестве связующего, смесь полиэтиленгликоля ПЭГ-200 и диоктилсебацината – в качестве пластификатора при следующем соотношении компонентов, мас.%: порошок твердого электролита – 38, рыбий жир – 1.2, олеиновая кислота – 0.6, поливинилбутираль ПШ-1 – 4.4, поливинилбутираль ЛА – 3.0, полиэтиленгликоль ПЭГ-200 – 1.9, диоктилсебацинат – 1.9, изопропиловый спирт – 49. Технический результат изобретения заключается в сокращении времени приготовления шликера, а также в исключении из его состава высокотоксичного дибутилфталата. 1 ил., 1 табл., 1 пр.

Состав шликера для получения керамического электролита, содержащий порошок твердого электролита на основе оксида циркония, изопропиловый спирт – в качестве растворителя, рыбий жир – в качестве диспергатора, поливинилбутираль – в качестве связующего и полиэтиленгликоль – в качестве пластификатора, отличающийся тем, что шликер содержит порошок твердого электролита состава 90 мол.% ZrO2 + 6 мол.% Sc2O3 + 4 мол.% Y2O3 крупнодисперсной фракции 10-45 мкм и мелкодисперсной фракции до 10 мкм в массовом соотношении 7:3, смесь рыбьего жира и олеиновой кислоты – в качестве диспергатора, смесь поливинилбутираля ПШ-1 и поливинилбутираля ЛА – в качестве связующего, смесь полиэтиленгликоля ПЭГ-200 и диоктилсебацината – в качестве пластификатора при следующем соотношении компонентов, масс.%:

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЭЛЕКТРОЛИТА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2592936C2 |

| Состав шликера для получения пористой керамики | 2021 |

|

RU2788410C1 |

| US 5968673 A1, 19.10.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2572292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2545578C1 |

Авторы

Даты

2024-04-23—Публикация

2023-07-25—Подача