Перекрестная ссылка на родственные заявки

По заявке испрашивается приоритет согласно заявке на патент Китая №202110872134.2, поданной 30 июля 2021, озаглавленной «Загуститель и способ его получения и применение», заявке на патент Китая №202110872132.3, поданной 30 июля 2021, озаглавленной «Жидкость для гидроразрыва пласта и способ ее получения и применение, и заявке на патент Китая №202110874712.6, поданной 30 июля 2021, озаглавленной «Сшивающий агент и способ его получения и применение», при этом содержание указанных заявок специально и во всей полноте включено в данный документ посредством ссылки.

Область техники

Настоящее изобретение относится к технической области нефтепромысловой химии, в частности к полимеру, загустителю и способу его получения.

Уровень техники

Глубокие и сверхглубокие пласты нефти и газа в настоящее время являются ключевыми месторождениями внутренней разведки и разработки в Китае. Более 70% нефтяных и газовых скважин требуют проведения кислотного гидроразрыва/подкисления для увеличения добычи. Однако разработка сверхглубоких пластов нефти и газа сталкивается с такими проблемами, как глубокое заложение в грунт, высокая температура, высокое давление гидроразрыва и высокое конструкционное трение, что создает серьезные проблемы для технологий преобразования пласта. Системы текучих сред для гидроразрыва пласта, используемые в настоящее время для сверхглубокого преобразования пластов, в основном делятся на три категории: текучие среды для гидроразрыва пласта на биологической основе, смешанные текучие среды для гидроразрыва пласта, состоящие из природного полимера и синтетического полимера, и синтетические полимерные текучие среды для гидроразрыва пласта. Первые два типа систем текучих сред для гидроразрыва пласта имеют максимальную температуру применения примерно 200°С, а самая высокая температура систем текучих сред для гидроразрыва пласта из синтетического полимера, как сообщается, составляет 240°С, таким образом, системы текучих сред для гидроразрыва пласта из синтетического полимера имеют больший потенциал применения. Однако все три типа систем текучих сред для гидроразрыва пласта подвержены таким недостаткам, как высокая вязкость базовой текучей среды и большое сопротивление трения при перекачке, что серьезно влияет на эффективность работы на месте (см. «Domestic Progress of Ultrahigh-temperature Fracturing Fluids in the Last Decade [Отечественный прогресс сверхвысокотемпературных жидкостей разрыва за последнее десятилетие]", XU Mingjie, GUAN Baoshan, LIU Ping, YANG Yanli, WANG Haiyan, XU Ke, WANG Liwei, HUANG Gaochuan, Journal of Oilfield chemistry, 2018, 35(04):721-725). Таким образом, разработанные новые системы текучих сред для гидроразрыва пласта должны иметь низкое сопротивление трения и эффективность смешивания на месте.

Сверхглубокие залежи нефти и газа, разрабатываемые в Китае, в основном состоят из высокотемпературных карбонатных пород, большинство нефтяных и газовых скважин требуют модификации с кислотным гидроразрывом пласта для увеличения добычи и требуют использования различных текучих сред для гидроразрыва, таких как скользкая вода (вода с добавлением полимеров для понижения трения), клеевой раствор, загущенная кислота или сшиваемая кислота для проведения комплексных операций по гидроразрыву. Например, агент, снижающий сопротивление трения, используемый для скользкой воды, в основном представляет собой синтетический полимер; загуститель, используемый для клеевого раствора, в основном представляет собой модифицированный гуанидиновый клей, загущенная кислота и сшиваемая кислота требуют использования кислотостойкого загустителя. В результате возникает большое разнообразие текучих сред для формирования на месте, требуется большое количество отдельно расположенных резервуаров для хранения жидкости, процесс подготовки является очень громоздким, а также возникают такие проблемы, как плохая совместимость различных текучих сред.

Таким образом, разработка загустителя, обладающего высокой температурной стойкостью, интеграцией и мгновенной растворимостью, имеет важное значение и многообещающую перспективу применения, чтобы достичь интеграции загустителей во время процесса полного гидроразрыва или кислотного гидроразрыва, уменьшить разнообразие загустителей, облегчить подготовку и формирование текучей среды на месте, а также решит проблему плохой совместимости между различными текучими средами.

Краткое описание изобретения

Учитывая существующие проблемы предшествующего уровня техники, настоящее изобретение направлено на создание нового полимера и загустителя, а также способа его получения. Загуститель, содержащий полимер по настоящему изобретению, обладает кислотостойкостью и температурной стойкостью, позволяет интегрировать загуститель во время процесса полного гидроразрыва или кислотного гидроразрыва и решает проблему плохой совместимости между различными текучими средами для гидроразрыва, облегчает подготовку текучей среды, благодаря чему загуститель может быть использован для преобразования и увеличения добычи глубоких и сверхглубоких нефтяных и газовых пластов месторождений.

Загуститель, предложенный в настоящем изобретении, не только может удовлетворить требованиям высокотемпературного разрыва пласта, но также может эффективно упростить подготовку и формирование текучей среды на месте, таким образом, загуститель имеет очень широкую перспективу применения и может принести значительную экономическую выгоду.

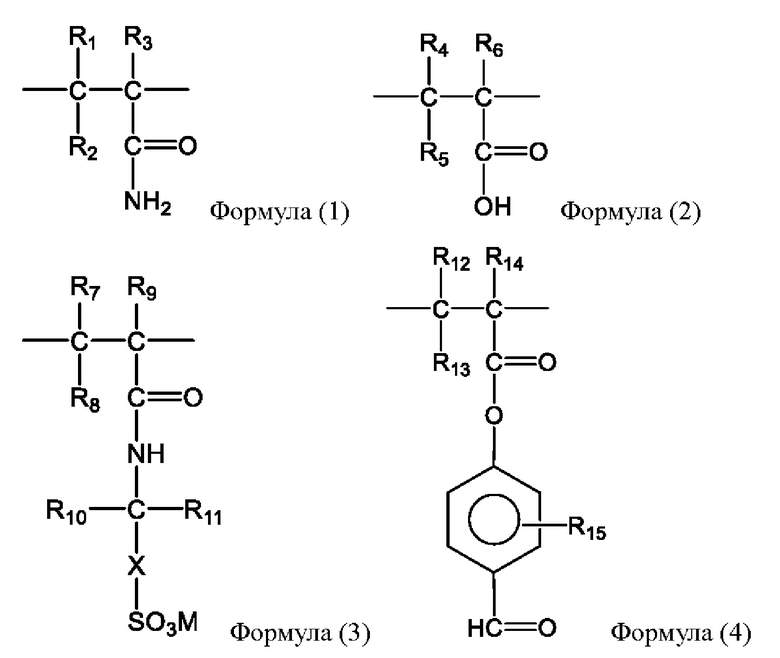

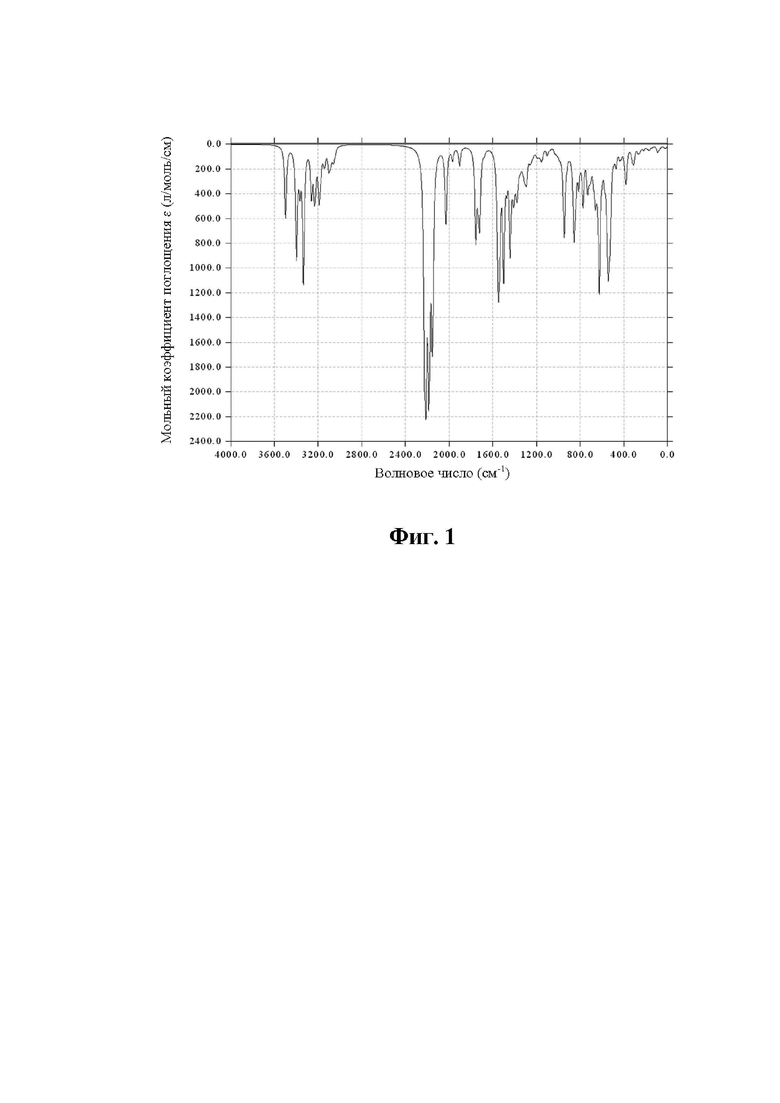

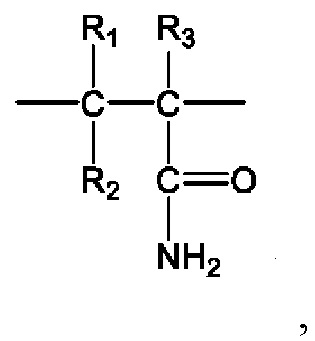

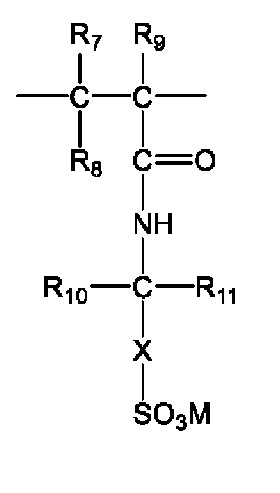

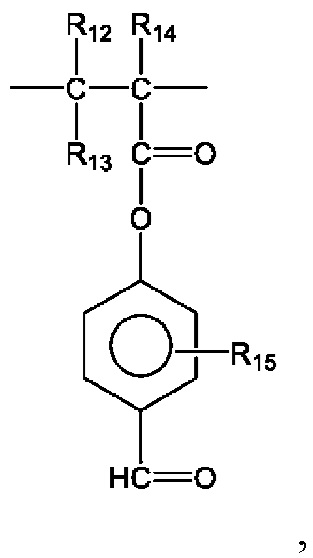

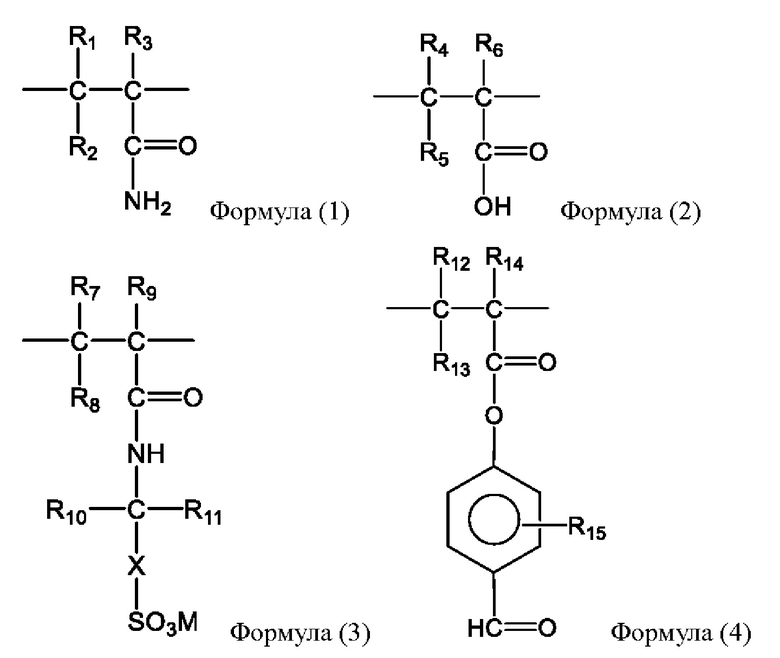

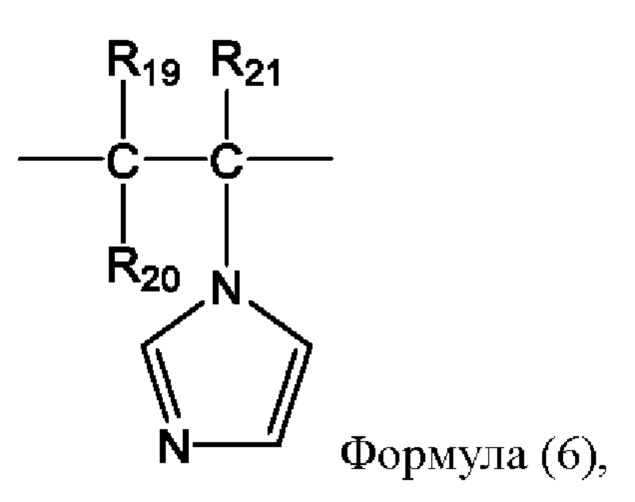

Для достижения вышеуказанных целей первый аспект настоящего изобретения обеспечивает полимер, содержащий структурное звено, показанное в формуле (1), структурное звено, показанное в формуле (2), структурное звено, показанное в формуле (3), и структурное звено, показанное в формуле (4):

где каждый из R1, R2, R3, R4, R5, R6, R7, R8, R9, R10, R11, R12, R13, R14 и R15 независимо представляет собой водород или линейную или разветвленную С1-С10 алкильную группу;

X представляет собой линейную или разветвленную С1-С10 алкиленовую группу; М представляет собой водород или щелочной металл.

Второй аспект настоящего изобретения обеспечивает загуститель, содержащий вышеуказанный полимер.

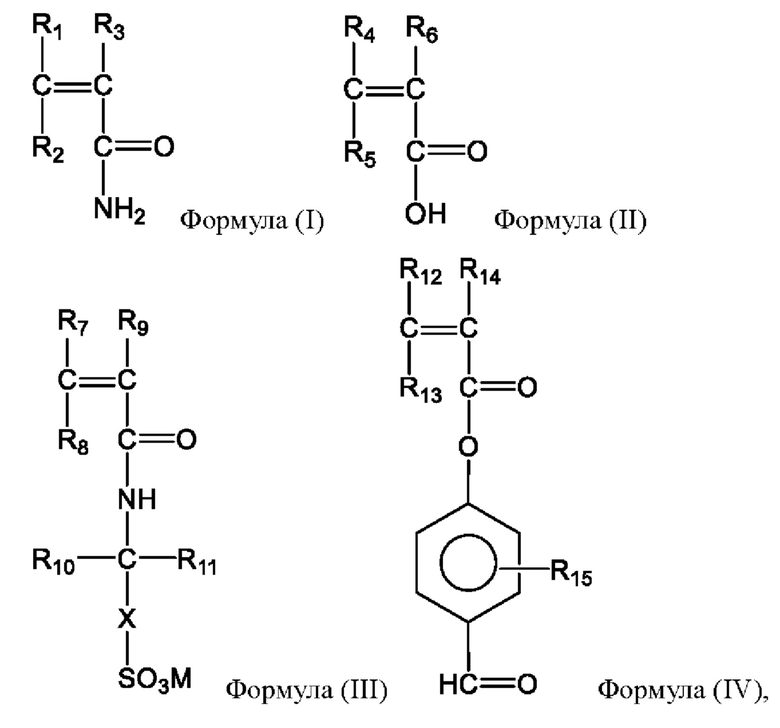

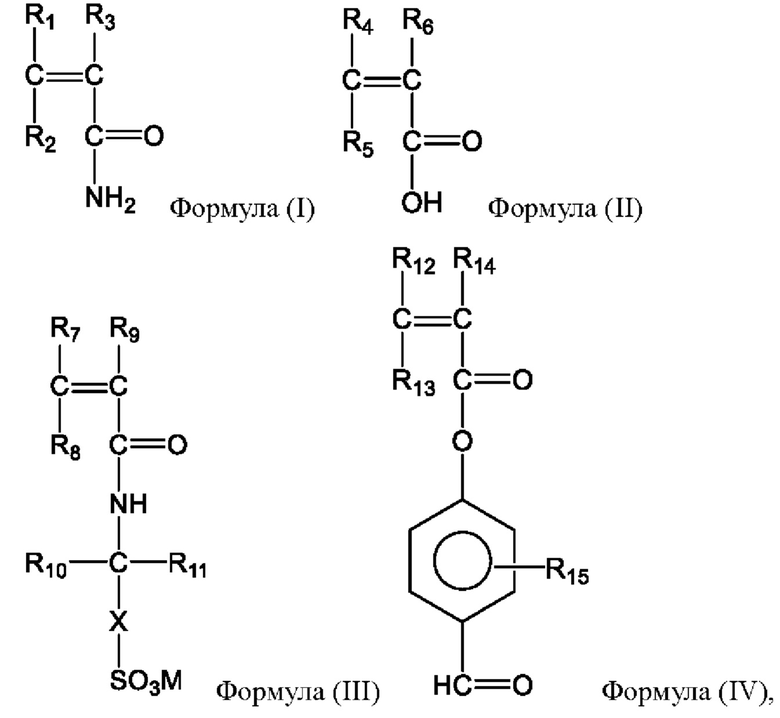

Третий аспект настоящего изобретения обеспечивает способ получения загустителя, включающий: проведение реакции полимеризации полимерных мономеров в органическом растворителе и соагенте в присутствии инициатора в условиях реакции полимеризации, где полимерные мономеры включают мономер, показанный в формуле (I), мономер, показанный в формуле (II), мономер, показанный в формуле (III), и мономер, показанный в формуле (IV):

где каждый из R1, R2, R3, R4, R5, R6, R7, R8, R9, R10, R11, R12, R13, R14 и R15 независимо представляет собой водород или линейную или разветвленную С1-С10 алкильную группу; X представляет собой линейную или разветвленную С1-С10 алкиленовую группу; М представляет собой водород или щелочной металл.

Благодаря приведенным выше техническим схемам полимер и загуститель, а также способ их получения, предложенные в настоящем изобретением, дают следующие благоприятные эффекты.

1) Полимер, обеспечиваемый в настоящем изобретении, представляет собой полимер с новой структурой, полимер содержит четыре структурных звена, как показано в формуле (1), формуле (2), формуле (3) и формуле (4), чтобы в полной мере проявить их соответствующие эксплуатационные характеристики и обеспечить хорошие синергетические эффекты, гарантируя тем самым, что полимер обладает хорошей температурной стойкостью и сильной сшивающей способностью полимера. Благодаря специфической молекулярной структуре указанного полимера наблюдается благоприятное воздействие песчаной суспензии, снижение сопротивления трения и замедление скорости в условиях сверхвысокой температуры.

2) Загуститель, содержащий полимер, обеспечиваемый в настоящем изобретении, можно использовать для загущения скользкой воды различной вязкости, клеевого раствора, сшитой текучей среды для гидроразрыва и раствора кислоты, имеющих разные вязкости, так что достигают интеграции загустителя в различных текучих средах для гидроразрыва, сокращается количество используемых устройств на месте и решается проблема плохой совместимости между различными текучими средами, загуститель может соответствовать требованиям преобразования сверхвысокотемпературного пласта и имеет широкую перспективу применения.

Способ получения загустителя, обеспечиваемый в настоящем изобретении, прост и удобен в эксплуатации, его можно легко регулировать, чтобы облегчить подготовку и формирование текучей среды на месте, обеспечить смешивание на месте, тип продукта (порошок или жидкость) может быть оптимизирован в соответствии с потребностями на месте, позволяет избежать проблемы плохой совместимости между различными текучими средами, поэтому загуститель применим для крупномасштабного преобразования и строительства, а также решает проблемы высокой вязкости базовой жидкости и трудности в осуществлении перекачки.

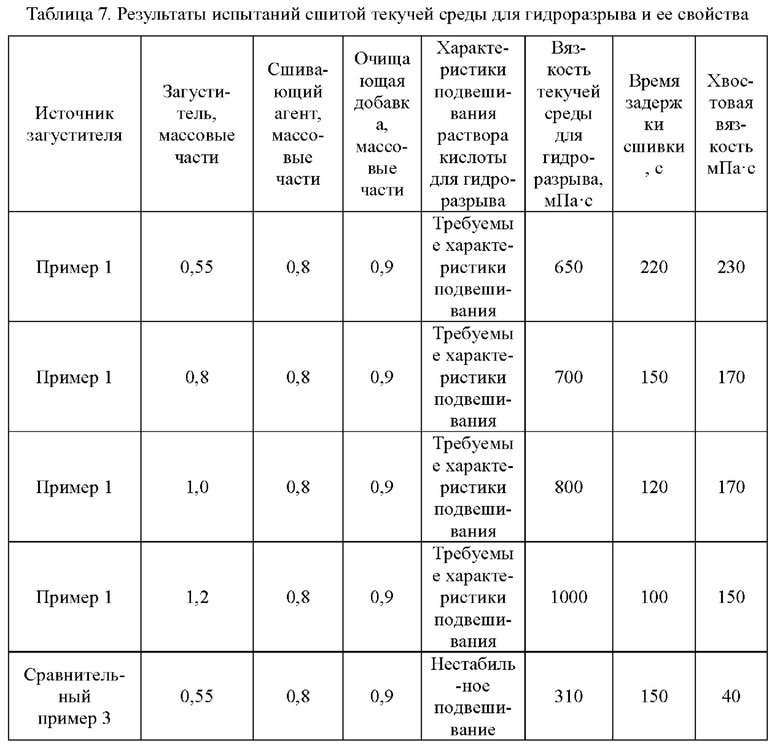

Краткое описание чертежей На фиг. 1 показана инфракрасная спектрограмма загустителя, полученного в примере 1 по настоящему изобретению.

Описание предпочтительного воплощения Конечные значения и любое значение диапазонов, раскрытых в настоящем документе, не ограничиваются точными диапазонами или значениями, такие диапазоны или значения должны пониматься как включающие значения, соседние с диапазонами или значениями. Что касается численных диапазонов, значения конечных точек различных диапазонов, значения конечных точек и значения отдельных точек различных диапазонов, а также значения отдельных точек могут быть объединены друг с другом для создания одного или более новых численных диапазонов, которые следует считать конкретно раскрытыми в этом документе.

Первый аспект настоящего изобретения обеспечивает полимер, содержащий структурное звено, показанное в формуле (1), структурное звено, показанное в формуле (2), структурное звено, показанное в формуле (3), и структурное звено, показанное в формуле (4):

где каждый из R1, R2, R3, R4, R5, R6, R7, R8, R9, R10, R11, R12, R13, R14 и R15 независимо представляет собой водород или линейную или разветвленную С1-С10 алкильную группу; X представляет собой линейную или разветвленную С1-С10 алкиленовую группу; М представляет собой водород или щелочной металл.

В настоящем изобретении примеры линейной или разветвленной С1-С10 алкильной группы могут включать, например, любую группу из метила, этила, н-пропила, изопропила, н-бутила, втор-бутила, изобутила, трет-бутила, н-пентила, изопентила, трет-пентила, неопентила, н-гексила, изогексила, н-гептила, изогептила, 2-метилгексила, 2-этилгексила, 1-метилгептила, 2-метилгептила, н-октила, изооктила, н-нонила, изононила и 3,5,5 -триметилгекс ил.

В настоящем изобретении примеры линейной или разветвленной С1-С10 алкиленовой группы могут включать любую группу из метилена, 1,2-этилидена, н-пропилидена, изопропилидена, н-бутилидена, изобутилидена, н-пентилидена, изопентилидена, н-гексилидена, изогексилидена, н-гептилидена, изогептилидена, 2-метилгексилидена, 2-этилгексилидена, 1-метилгептилидена, 2-метилгептилидена, н-октилидена, изооктилидена и н-нонилидена.

В настоящем изобретении R15 может быть расположен в различных положениях фенильного кольца, представленного формулой (4), т.е. он может находиться в орто-положении или мета-положении по отношению к альдегидной группе.

В настоящем изобретении примеры щелочного металла могут включать любой металл из Li, Na и K.

В некоторых воплощениях каждый из R1, R2 и R3 в формуле (1) независимо представляет собой водород или линейную или разветвленную С1-С6 алкильную группу, более предпочтительно водород или линейную или разветвленную С1-С4 алкильную группу; еще более предпочтительно водород, метил или этил.

В особенно предпочтительном воплощении настоящего изобретения каждый из R1, R2 и R3 в формуле (1) независимо представляет собой водород. В этом случае структурное звено, показанное в формуле (1), может представлять собой структурное звено акриламида.

В некоторых воплощениях каждый из R4, R5 и R6 в формуле (2) независимо представляет собой водород или линейную или разветвленную С1-С6 алкильную группу; более предпочтительно водород или линейную или разветвленную С1-С4 алкильную группу; еще более предпочтительно водород, метил или этил.

В особенно предпочтительном воплощении настоящего изобретения каждый из R4, R5 и R6 в формуле (2) независимо представляет собой водород. В этом случае структурное звено, показанное в формуле (2), может представлять собой структурное звено акриловой кислоты.

В некоторых воплощениях каждый из R7, R8, R9, R10 и R11 в формуле (3) независимо представляет собой водород или линейную или разветвленную С1-С6 алкильную группу; более предпочтительно водород или линейную или разветвленную С1-С4 алкильную группу; еще более предпочтительно водород, метил или этил.

Кроме того, X в формуле (3) представляет собой линейную или разветвленную С1-С6 алкиленовую группу, более предпочтительно линейную или разветвленную С1-С3 алкиленовую группу, еще более предпочтительно метилен или 1,2-этилиден.

Кроме того, М в формуле (3) представляет собой водород или натрий, более предпочтительно водород.

В особенно предпочтительном воплощении настоящего изобретения каждый из R7, R8 и R9 в формуле (3) независимо представляет собой водород, каждый из R10 и R11 независимо представляет собой метальную группу, X представляет собой метилен, М представляет собой водород. В этом случае структурное звено, показанное в формуле (3), может представлять собой структурное звено, полученное из акриловой кислоты-2-акриламидо-2-метилпропансульфоновой кислоты (АМПС).

В некоторых воплощениях каждый из R12, R13, R14 и R15 в формуле (4) независимо представляет собой водород или линейную или разветвленную С1-С6 алкильную группу, предпочтительно водород или линейную или разветвленную С1-С4 алкильную группу; более предпочтительно водород, метил или этил.

В особенно предпочтительном воплощении настоящего изобретения каждый из R12, R13, R14 и R15 в формуле (4) представляет собой водород, и в этом случае структурное звено, показанное в формуле (4), может представлять собой структурное звено п-акрилоилоксибензальдегида.

Полимер по настоящему изобретению содержит четыре структурных звена, показанных в формуле (1), формуле (2), формуле (3) и формуле (4), чтобы полностью проявить их эксплуатационные характеристики и обеспечить хорошие синергетические эффекты, тем самым гарантируя, что полимер обладает хорошей температурной стойкостью и сильной сшивающей способностью. Полимерный загуститель, полученный после введения структурного звена, показанного в формуле (4), способен сшиваться с помощью сшивающего агента на основе циркония и подходит для приготовления сшитых текучих сред для гидроразрыва и сшитых кислот. Возможные причины заключаются в том, что структурное звено, показанное в формуле (4), может обеспечивать сшивающие группы, имеющие двойной эффект сшивки с физической и химической точки зрения, тем самым увеличивая количество центров сшивки, обеспечивая сшитый гель с отличной температурной стойкостью и сопротивлением сдвигу, а также характеристикой переноса песка и характеристикой замедления. Сшитый гель текучей среды для гидроразрыва позволяет сшитой текучей среде для гидроразрыва проявлять требуемую температурную стойкость и сопротивление сдвигу, в то время как сшитый гель кислоты может улучшить температурную стойкость и замедляющие свойства кислотного раствора, так что достигают интеграции загустителя для гидроразрыва раствора кислоты и текучей среды.

В некоторых воплощениях молярное соотношение структурного звена, показанного в формуле (1), структурного звена, показанного в формуле (2), структурного звена, показанного в формуле (3), и структурного звена, показанного в формуле (4) составляет 65-74:1-10:19-21:0,5-1. Ограничивая молярное соотношение четырех структурных звеньев пределах вышеуказанного диапазона, можно дополнительно улучшить температурную стойкость и эффективность сшивания полимера.

Если иное не указано в настоящем описании, молярное соотношение структурных звеньев рассчитывают на основе количества подаваемых материалов.

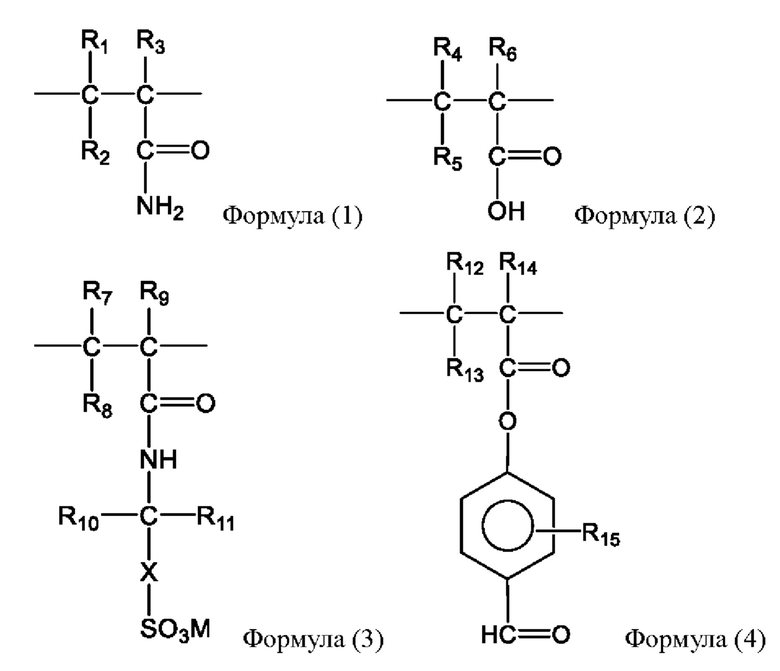

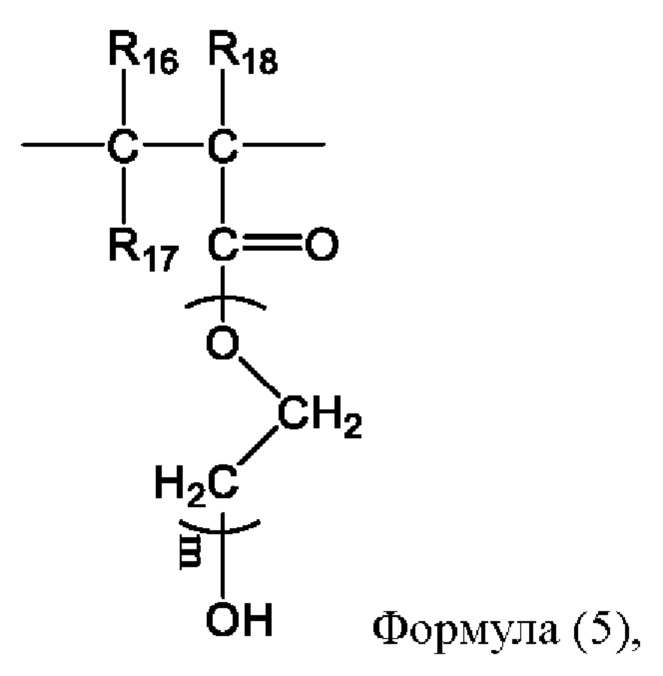

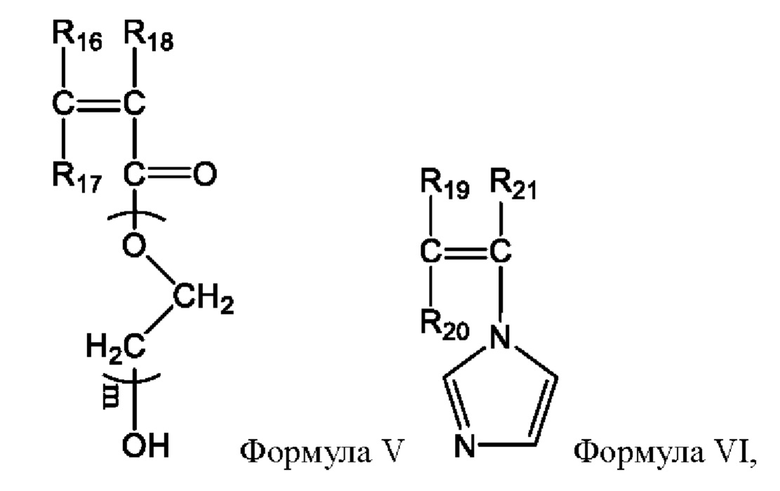

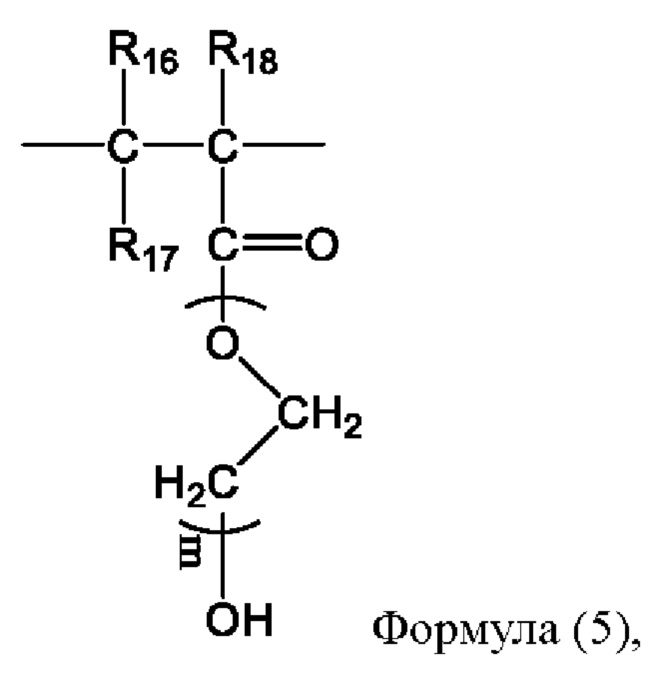

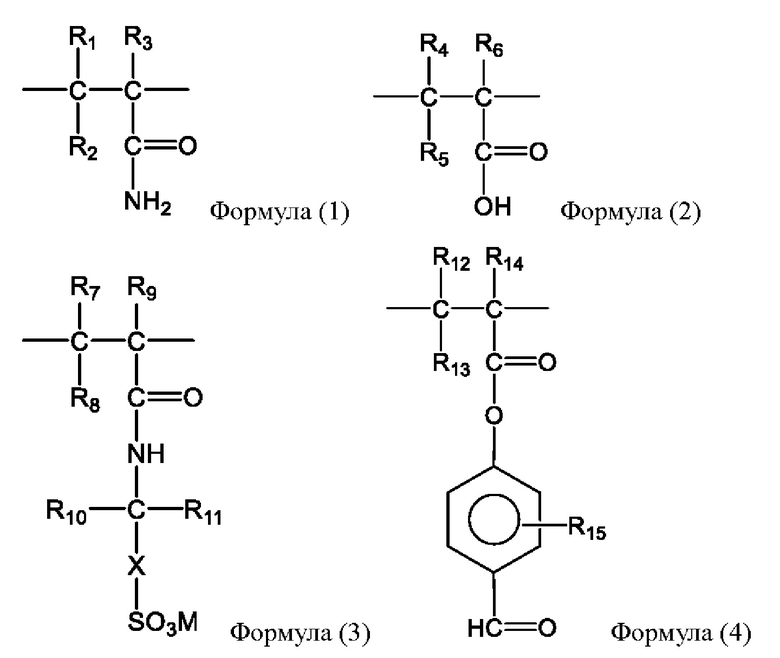

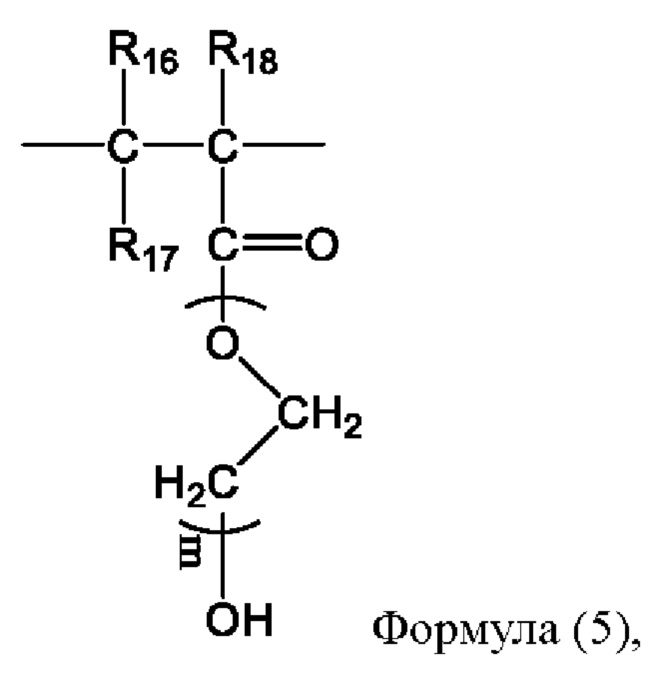

В некоторых воплощениях, помимо структурного звена, показанного в формуле (1), структурного звена, показанного в формуле (2), структурного звена, показанного в формуле (3), и структурного звена, показанного в формуле (4), указанных выше, полимер дополнительно содержит структурное звено, показанное в формуле (5):

где каждый из R16, R17 и R18 независимо представляет собой водород или линейную или разветвленную С1-С6 алкильную группу; m обозначает количество структурных звеньев оксиэтилена, m=6-10.

В некоторых предпочтительных воплощениях каждый из R16, R17 и R18 независимо представляет собой водород или линейную или разветвленную С1-С4 алкильную группу; предпочтительно водород, метил или этил; более предпочтительно водород.

В некоторых предпочтительных воплощениях молярное отношение структурного звена, показанного в формуле (1), к структурному звену, показанному в формуле (5), составляет 65-74:2-4.

В особенно предпочтительном воплощении настоящего изобретения каждый из R16, R17 и R18 в формуле (5) независимо представляет собой водород. В этом случае структурное звено, показанное в формуле (5), может представлять собой структурное звено, полученное из полиоксиэтиленакрилата.

В настоящем изобретении растворимость полимера можно улучшить путем введения в полимер структурного звена, показанного в формуле (5). Полимер имеет лучшую растворимость, когда m (т.е. количество структурных звеньев оксиэтилена) составляет 6-10.

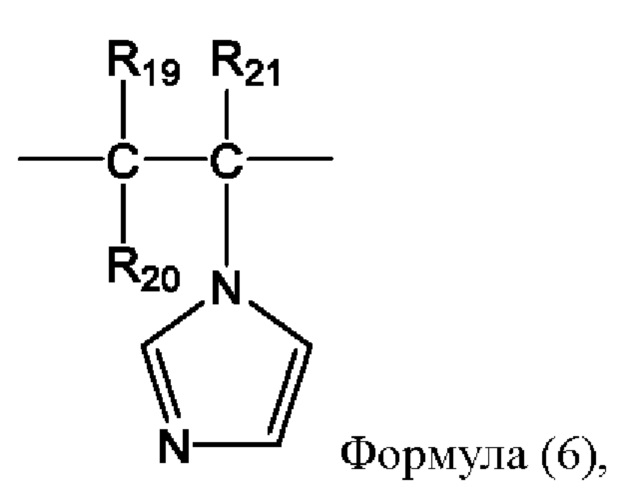

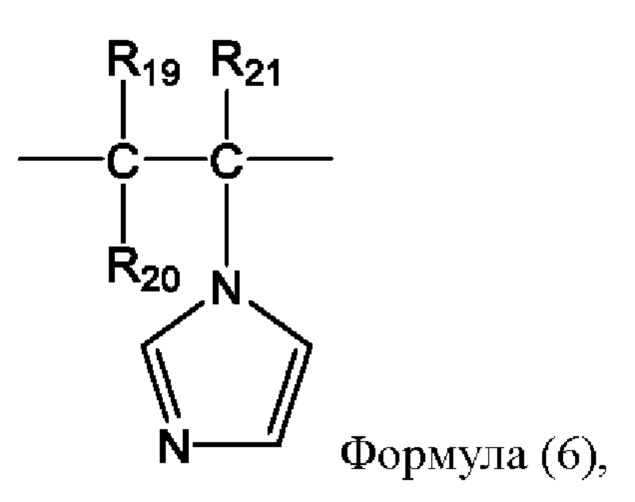

В некоторых воплощениях, помимо структурного звена, показанного в формуле (1), структурного звена, показанного в формуле (2), структурного звена, показанного в формуле (3), структурного звена, показанного в формуле (4) и возможного структурного звена, показанного в формуле (5), указанных выше, полимер дополнительно содержит структурное звено, показанное в формуле (6):

где каждый из R19, R20 и R21 независимо представляет собой водород или линейную или разветвленную С1-С6 алкильную группу.

В некоторых предпочтительных воплощениях каждый из R19, R20 и R21 независимо представляет собой водород или линейную или разветвленную С1-С4 алкильную группу; предпочтительно водород, метил или этил; более предпочтительно водород.

В особенно предпочтительном воплощении настоящего изобретения каждый из R19, R20 и R21 в формуле (6) представляет собой водород, в этом случае структурное звено, показанное в формуле (6), может представлять собой структурное звено, полученное из винилимидазола.

В настоящем изобретении введение структурного звена, показанного в формуле (6), в полимер будет существенно влиять на стойкость полимера к щелочам и улучшать вязкоупругость полимера.

В некоторых предпочтительных воплощениях молярное отношение структурного звена, показанного в формуле (1), к структурному звену, показанному в формуле (6), составляет 65-74:0,5-1.

В настоящем изобретении молярное соотношение структурного звена, показанного в формуле (1), структурного звена, показанного в формуле (2), структурного звена, показанного в формуле (3), структурного звена, показанного в формуле (3), структурного звена, показанного в формуле (4), структурного звена, показанного в формуле (5), и структурного звена, показанного в формуле (6), составляет 65-74:1-10:19-21:0,5-1:2-4:0,5-1, например, 74:1:21:0,5:3:0,5; 74:1:19:0,5:2:0,5; 72:8:21:0,9:3:0,8; 65:10:19:1:4:1; 65:9:20:1:4:1; 67:8:20,5:1:3:0,5; 68:7:19.5:1:4:0,5; 70:6:21:0,5:3,5:1; 70:5:20:1:3:1 и любое значение в диапазоне, образованном любыми двумя соотношениями.

В настоящем изобретении полимер представляет собой статистический сополимер, и структурные звенья статистически распределены в основной цепи.

В некоторых воплощениях полимер имеет средневязкостную молекулярную массу 12000000-14000000.

В настоящем изобретении средневязкостную молекулярную массу полимера измеряют методом с использованием вискозиметра Уббелоде.

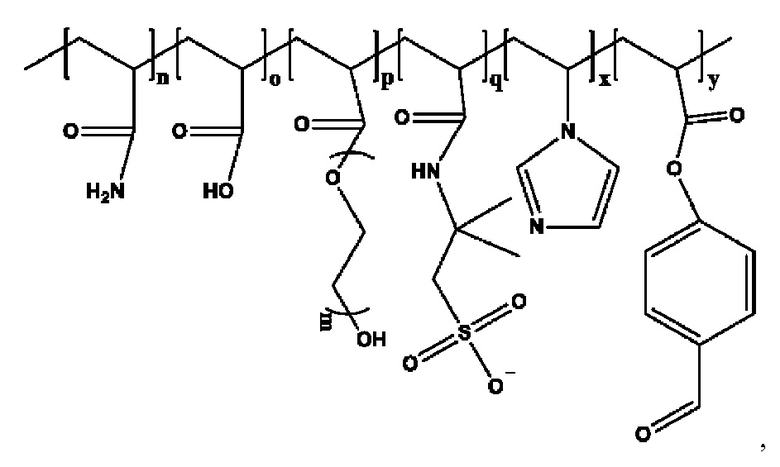

В особенно предпочтительном воплощении настоящего изобретения полимер имеет структуру, показанную в формуле ниже:

где n, о, р, q, х и y обозначают мольное процентное содержание соответствующего структурного звена, где n+o=75%, n=65%-74%; о=1%-10%; p+q+x+y=25%, q=19%-21%; р=2%-4%; х=0,5%-1%; у=0,5%-1%; m обозначает количество структурных звеньев оксиэтилена, m=6-10.

В настоящем изобретении, даже если полимер получают в одинаковых условиях получения, его структурные звенья распределены случайным образом, полимер включает одну или более форм структурной формулы.

Согласно настоящему описанию полимер по настоящему изобретению представляет собой статистический сополимер. Вышеуказанная формула представляет собой лишь схематическую формулу одной из структур этих шести структурных звеньев после полимеризации. Структурные звенья, образованные шестью мономерами, распределены в основной цепи случайным образом.

Полимер, обеспечиваемый воплощениями настоящего изобретения, представляет собой полимер с новой структурой, полимер содержит шесть структурных звеньев, показанных в формуле (1), формуле (2), формуле (3), формуле (4), формуле (5) и формуле (6) соответственно, чтобы проявить их эксплуатационные характеристики и обеспечить хорошие синергетические эффекты, например, чтобы полимер имел требуемую температурную стойкость, сопротивление сдвигу, мгновенную растворимость и вязкоупругость, что может улучшить эластичность, характеристики восстановления сдвига, температурную стойкость, способность к снижению сопротивления трения и характеристики текучих сред для гидроразрыва по переносимости песка, что позволит достичь превосходного эффекта суспендирования песка при сверхвысокой температуре, поэтому полимер подходит для операций гидроразрыва пластов с температурой 200°С или выше.

Кроме того, способ получения полимера согласно первому аспекту настоящего изобретения не ограничен особым образом, например, полимер можно получать, подвергая мономеры, соответствующие структурным звеньям, реакции полимеризации в растворителе при условиях реакции полимеризации в присутствии инициатора, предпочтительно условия реакции полимеризации включают температуру 50-90°С, предпочтительно 60-80°С; время 3-6 часов, предпочтительно 4-5 часов, и рН 5-11, предпочтительно 6-10. Инициатор может представлять собой инициатор на основе азосоединения, например, по меньшей мере, один инициатор, выбранный из группы, состоящей из гидрохлорида азобисизобутирамидина и гидрохлорида азобисизобутиримидазолина. Конкретный способ может быть осуществлен, как описано в способе получения загустителя по третьему аспекту ниже, что здесь подробно не описано.

Второй аспект настоящего изобретения обеспечивает загуститель, содержащий полимер, описанный выше.

В некоторых воплощениях жидкий загуститель при концентрации 30 масс. % добавляют в пресную воду с образованием скользкой воды с концентрацией полимера 0,09 масс. %, время растворения указанного загустителя в пресной воде составляет менее 1 мин.

В некоторых воплощениях жидкий загуститель при концентрации 30 масс. % добавляют в пресную воду с образованием скользкой воды, имеющей концентрацию полимера 0,09 масс. %, кажущаяся вязкость скользкой воды больше или равна 10 мПа⋅с.

В некоторых воплощениях жидкий загуститель с концентрацией 30 масс. % добавляют в пресную воду с образованием скользкой воды, имеющей концентрацию полимера 0,09 масс. %, коэффициент снижения сопротивления трения скользкой воды больше или равен 60%.

В настоящем изобретении жидкий загуститель получают путем диспергирования порошка сухого порошкообразного загустителя в минеральном масле, содержащем минеральный диспергирующий агент. Минеральное масло представляет собой по меньшей мере одно масло, выбранное из группы, состоящей из белого масла №5, дизельного топлива и легкой сырой нефти. Что касается конкретных стадий получения сухого порошкообразного загустителя и жидкого загустителя, сделана ссылка на способ получения загустителя, описанный ниже.

Загуститель по настоящему изобретению содержит вышеуказанный полимер, он позволяет получать комплексную жидкость для гидроразрыва, которую можно использовать для мгновенного растворения и смешивания на месте, демонстрирующую высокую температурную стойкость и кислотостойкость, и которая может быть сшита в широком спектре диапазонов рН, загуститель не только может удовлетворять требованиям к гидроразрыву высокотемпературных пластов, но также эффективно упрощает процедуры подготовки текучей среды и строительства на месте, таким образом, он имеет очень широкую перспективу применения и может дать значительную экономическую выгоду.

Третий аспект настоящего изобретения обеспечивает способ получения загустителя, включающий:

проведение реакции полимеризации полимерных мономеров в органическом растворителе и соагенте в присутствии инициатора в условиях реакции полимеризации, где полимерные мономеры включают мономер, показанный в формуле (I), мономер, показанный в формуле (II), мономер, показанный в формуле (III), и мономер, показанный в формуле (IV):

где каждый из R1, R2, R3, R4, R5, R6, R7, R8, R9, R10, R11, R12, R13, R14 и R15 независимо представляет собой водород или линейную или разветвленную С1-С10 алкильную группу; X представляет собой линейную или разветвленную С1-С10 алкиленовую группу; М представляет собой водород или щелочной металл.

В настоящем изобретении R15 может быть расположен в различных положениях фенильного кольца, представленного формулой (IV), т.е. он может находиться в орто-положении или мета-положении по отношению к альдегидной группе.

Примеры линейной или разветвленной С1-С10 алкильной группы, примеры линейной или разветвленной С1-С10 алкиленовой группы и примеры щелочного металла согласно третьему аспекту настоящего изобретения являются такими же, как изложено выше для первого аспекта настоящего изобретения, и здесь их не перечисляют повторно.

Согласно настоящему изобретению, R1, R2 и R3 в формуле (I) предпочтительно являются такими же, как соответствующие R1, R2 и R3 в формуле (1) первого аспекта настоящего изобретения, и в особенно предпочтительном воплощении настоящего изобретения каждый из R1, R2 и R3 в формуле (I) представляет собой водород, т.е. мономер, показанный в формуле (I), представляет собой акриламид.

Согласно настоящему изобретению, R4, R5 и в формуле (II) предпочтительно являются такими же, как соответствующие R4, R5 и в формуле (2) первого аспекта настоящего изобретения, и в особенно предпочтительном воплощении настоящего изобретения каждый из R4, R5 и K6 в формуле (II) представляет собой водород, т.е. мономер, показанный в формуле (II), представляет собой акриловую кислоту.

Согласно настоящему изобретению R7, R8, R9, R10, R11, X и М в формуле (III) предпочтительно являются такими же, как соответствующие R7, R8, R9, R10, R11, X и М в формуле (3) первого аспекта настоящего изобретения и в особенно предпочтительном воплощении каждый из R7, R8 и R9 в формуле (III) представляет собой водород, оба R10 и R11 представляют собой метил, X представляет собой метилен и М представляет собой водород. То есть мономер, показанный в формуле (III), представляет собой акриловую кислоту-2-акриламидо-2-метилпропансульфоновую кислоту.

Согласно настоящему изобретению, R12, R13, R14 и R15 в формуле (IV) предпочтительно являются такими же, как соответствующие R12, R13, R14 и R15 в формуле (4) первого аспекта настоящего изобретения, и в особенно предпочтительном воплощении настоящего изобретения каждый из R12, R13, R14 и R15 в формуле (IV) представляет собой водород, т.е. мономер, показанный в формуле (IV), представляет собой п-акрилоилоксибензальдегид.

В некоторых предпочтительных воплощениях п-акрилоилоксибензальдегид можно получить путем проведения реакции конденсации п-гидроксибензальдегида с акрилоилгалогенидом (например, акрилоилхлоридом).

В некоторых воплощениях молярное соотношение мономера, показанного в формуле (I), мономера, показанного в формуле (II), мономера, показанного в формуле (III), и мономера, показанного в формуле (IV) составляет 65-74:1-10:19-21:0,5-1. Ограничивая молярное соотношение четырех мономеров в пределах вышеуказанного диапазона, можно дополнительно улучшить температурную стойкость и эффективность сшивания полимера.

В некоторых воплощениях, в дополнение к мономеру, показанному в формуле (I), мономеру, показанному в формуле (II), мономеру, показанному в формуле (III), и мономеру, показанному в формуле (IV) полимерный мономер дополнительно содержит мономер, показанный в формуле (V), и/или мономер, показанный в формуле (VI):

где каждый из R16, R17 и R18 независимо представляет собой водород или линейную или разветвленную С1-С6 алкильную группу; m обозначает количество структурных звеньев оксиэтилена, m=6-10; каждый из R19, R20 и R21 независимо представляет собой водород или линейную или разветвленную С1-С6 алкильную группу.

Согласно настоящему изобретению, R16, R17 и R18 в формуле (V) предпочтительно являются такими же, как соответствующие R16, R17 и R18 в формуле (5) согласно первому аспекту настоящего изобретения, и в частности в предпочтительном воплощении настоящего изобретения каждый из R16, R17 и R18 в формуле (V) независимо представляет собой водород, т.е. мономер, показанный в формуле (V), представляет собой полиоксиэтиленакрилат.

В настоящем изобретении растворимость полимера можно улучшить путем введения в полимер мономера, показанного в формуле (V). Структурное звено, показанное в формуле (V), введено в виде полимеризуемого поверхностно-активного вещества типа полиоксиэтиленакрилата, предпочтительно, полимеризуемое поверхностно-активного вещество типа полиоксиэтиленакрилата (МОЕА) имеет CAS №9051-31-4, степень полимеризации m=6-10, и молекулярную массу 336,38-424,48. Полимер имеет лучшую растворимость, когда m (т.е. число структурных звеньев оксиэтилена) составляет 6-10.

Согласно настоящему изобретению, R19, R20 и R21 в формуле (VI) предпочтительно являются такими же, как соответствующие R19, R20 и R21 в формуле (6) первого аспекта настоящего изобретения, и в особенно предпочтительном воплощении настоящего изобретения каждый из R19, R20 и R21 в формуле (VI) независимо представляет собой водород, и в данном случае мономером, показанным в формуле (VI), является винилимидазол.

В настоящем изобретении введение в полимер мономера, показанного в формуле (VI), сильно влияет на стойкость полимера к щелочам и улучшает вязкоупругость полимера.

В настоящем изобретении молярное соотношение мономера, показанного в формуле (I), мономера, показанного в формуле (II), мономера, показанного в формуле (III), мономера, показанного в формуле (IV)), мономера, показанного в формуле (V), и мономера, показанного в формуле (VI), составляет 65-74:1-10:19-21:0,5-1:2-4:0,5-1, например, 74:1:21:0,5:3:0,5; 74:1:19:0,5:2:0,5; 72:8:21:0,9:3:0,8; 65:10:19:1:4:1; 65:9:20:1:4:1; 67:8:20,5:1:3:0,5; 68:7:19.5:1:4:0,5; 70:6:21:0,5:3.5:1; 70:5:20:1:3:1 и любое значение в диапазоне, образованном любыми двумя соотношениями.

В особенно предпочтительном воплощении настоящего изобретения способ получения загустителя конкретно включает следующие стадии:

S1: смешивание полимерных мономеров, деионизированной воды и органического растворителя с получением первого раствора;

S2: смешивание первого раствора с агентом передачи цепи, комплексообразователем, сорастворителем и активатором с получением второго раствора;

S3: регулирование рН второго раствора в диапазоне 6-10 с получением третьего раствора;

S4: смешивание и полимеризация третьего раствора с водорастворимым инициатором на основе азосоединения, восстановителем и окислителем с получением полимерного геля.

В некоторых воплощениях полимерные мономеры на стадии S1 включают мономер, показанный в формуле (I), мономер, показанный в формуле (II), мономер, показанный в формуле (III), и мономер, показанный в формуле (IV), и в некоторых предпочтительных воплощениях мономеры дополнительно содержат мономер, показанный в формуле (V), и/или мономер, показанный в формуле (VI).

В некоторых воплощениях массовое отношение полимерных мономеров к органическому растворителю составляет 25-29:10-15. В некоторых предпочтительных воплощениях общая масса полимерных мономеров составляет 25-29 масс. %, например, 26 масс. %, 27 масс. %, 28 масс. %, и любое значение в диапазоне, образованном любыми двумя численными значениями, относительно общей массы первого раствора. Масса органического растворителя составляет 10-15 масс. %, например, 11 масс. %, 12 масс. %, 13 масс. %, 14 масс. % и любое значение в диапазоне, образованном любыми двумя численными значениями, относительно общей массы первого раствора.

В некоторых предпочтительных воплощениях органический растворитель представляет собой по меньшей мере один растворитель, выбранный из группы, состоящей из N,N'-диметилформамида, диметилсульфоксида, метанола и этанола.

В некоторых воплощениях агент передачи цепи на стадии S2 представляет собой по меньшей мере один агент, выбранный из группы, состоящей из формиата натрия, формиата калия и изопропанола.

В некоторых предпочтительных воплощениях агент передачи цепи добавляют в количестве 0,03-0,15 масс. % в расчете на общую массу 100 масс. % полимерных мономеров.

В некоторых воплощениях комплексообразователь на стадии S2 представляет собой по меньшей мере один комплексообразователь, выбранный из группы, состоящей из дисоли этилендиаминтетрауксусной кислоты, тетрасоли этилендиаминтетрауксусной кислоты и пентаацетата триэтилентетрамина; более предпочтительно по меньшей мере один комплексообразователь, выбранный из группы, состоящей из динатриевой соли диаминтетрауксусной кислоты, тетранатриевой соли этилендиаминтетрауксусной кислоты и пентанатриевой соли пентаацетата триэтилентетрамина.

В некоторых предпочтительных воплощениях комплексообразователь добавляют в количестве 0,02-0,1 масс. % в расчете на общую массу 100 масс. % полимерных мономеров.

В некоторых воплощениях сорастворитель на стадии S2 представляет собой по меньшей мере один растворитель, выбранный из группы, состоящей из мочевины, тиомочевины и хлорида аммония.

В некоторых предпочтительных воплощениях сорастворитель добавляют в количестве 0,5-5 масс. % в расчете на общую массу 100 масс. % полимерных мономеров.

В некоторых воплощениях активатор на стадии S2 представляет собой по меньшей мере один активатор, выбранный из группы, состоящей из N,N,N',N'-тетраметилэтилендиамина, этилендиамина и триэтаноламина.

В некоторых предпочтительных воплощениях активатор добавляют в количестве 0,04-0,12 масс. % в расчете на общую массу 100 масс. % полимерных мономеров.

В некоторых воплощениях окислитель на стадии S4 представляет собой по меньшей мере один окислитель, выбранный из группы, состоящей из персульфата аммония, персульфата калия и пероксида водорода.

В некоторых предпочтительных воплощениях окислитель добавляют в количестве 0,01-0,15 масс. % в расчете на 100 масс. % общей массы полимерных мономеров.

В некоторых воплощениях восстановитель на стадии S4 представляет собой по меньшей мере один восстановитель, выбранный из группы, состоящей из бисульфита натрия, сульфита натрия и сульфата железа (II) аммония.

В некоторых предпочтительных воплощениях восстановитель добавляют в количестве 0,005-0,05 масс. % в расчете на общую массу 100 масс. % полимерных мономеров.

В настоящем изобретении инициатором могут быть различные инициаторы, которые обычно используют в данной области техники и которые способны инициировать реакцию полимеризации мономеров, например, инициатор может представлять собой инициатор на основе азосоединения.

В некоторых предпочтительных воплощениях водорастворимый инициатор на основе азосоединения на стадии S4 представляет собой по меньшей мере один инициатор, выбранный из группы, состоящей из гидрохлорида азобисизобутирамидина и гидрохлорида азобисизобутиримидазолина; предпочтительно по меньшей мере одну из натриевой соли или калиевой соли; более предпочтительно водорастворимый инициатор на основе азосоединения представляет собой по меньшей мере один инициатор, выбранный из группы, состоящей из натриевой соли азобисизобутирамидина гидрохлорида и натриевой соли азобисизобутиримидазолина гидрохлорида.

В некоторых предпочтительных воплощениях водорастворимый инициатор на основе азосоединения добавляют в количестве 0,01-0,08 масс. % от общей массы 100 масс. % полимерных мономеров.

В некоторых воплощениях третий раствор на стадии S3 помещают в атмосферу газообразного азота.

В некоторых воплощениях условия реакции полимеризации на стадии S4 включают температуру в диапазоне 50-90°С, предпочтительно 60-80°С; время в диапазоне 3-6 часов, предпочтительно 4-5 часов, и рН в диапазоне 5-11, предпочтительно 6-10.

В настоящем изобретении реакция полимеризации представляет собой экзотермическую реакцию, и температуру системы регулируют с помощью водяной бани. Следовательно, за изменением температуры системы следует внимательно следить после начала реакции полимеризации: когда температура системы повышается до 60-80°С, инициируют сохранение тепла и поддерживают в течение 4-5 часов.

В некоторых воплощениях водорастворимый инициатор на основе азосоединения, восстановитель и окислитель на стадии S4 отдельно подготавливают с получением водного раствора перед смешиванием с третьим раствором, концентрация приготовленных растворов особо не ограничена, ее можно регулировать в соответствии с практическими требованиями и масштабом использования.

В некоторых предпочтительных воплощениях второй раствор охлаждают до температуры в диапазоне 5°С-10°С после стадии S2 и перед стадией S3. Например, второй раствор помещают на водяную баню с температурой 5°С-10°С и охлаждают в течение 30 минут. В зависимости от вида мономеров полимеризация некоторых мономеров является экзотермической, а при полимеризации некоторых мономеров не выделяется тепло в процессе смешивания, поэтому второй раствор охлаждают, чтобы облегчить последующую низкотемпературную полимеризацию.

В некоторых предпочтительных воплощениях третий раствор охлаждают до температуры в диапазоне 5°С-10°С после стадии S3 и перед стадией S4. Например, третий раствор помещают на водяную баню с температурой 5°С-10°С и охлаждают в течение 30 минут. Во время регулирования рН может происходить экзотермическое явление, поэтому третий раствор охлаждают, чтобы облегчить последующую низкотемпературную полимеризацию.

В некоторых воплощениях способ дополнительно включает стадию S5: гранулирование, сушку, измельчение и просеивание полимеризованного коллоида, полученного на стадии S4, для приготовления сухого порошкообразного загустителя.

В некоторых предпочтительных воплощениях условия сушки на стадии S5 включают температуру в диапазоне 60-80°С; высушенный продукт имеет содержание влаги ниже 10 масс. %, более предпочтительно ниже 5 масс. %, еще более предпочтительно ниже 3 масс. %.

В некоторых предпочтительных воплощениях гранулят на стадии S5 имеет размер 0,2-0,7 см, предпочтительно 0,3-0,5 см.

В некоторых предпочтительных воплощениях условия сушки на стадии S5 включают температуру в диапазоне 60-80°С; высушенный продукт имеет содержание влаги ниже 10 масс. %, предпочтительно ниже 5 масс. %, более предпочтительно ниже 3 масс. %.

В некоторых предпочтительных воплощениях количество ячеек сита при просеивании на стадии S5 составляет 20-70 меш, более предпочтительно 20-40 меш.

В некоторых предпочтительных воплощениях порошок сухого порошкообразного загустителя на стадии S5 имеет размер частиц менее 400 меш.

В некоторых воплощениях способ дополнительно включает S6: диспергирование порошка сухого порошкообразного загустителя, полученного на стадии S5, в минеральном масле, содержащем минеральный диспергирующий агент, чтобы получить жидкий загуститель.

В некоторых предпочтительных воплощениях жидкий загуститель на стадии S6 имеет концентрацию в диапазоне 20-40 масс. %.

В некоторых предпочтительных воплощениях минеральное масло на стадии S6 представляет собой по меньшей мере одно вещество, выбираемое из группы, состоящей из белого масла №5, дизельного топлива и легкой сырой нефти.

В некоторых предпочтительных воплощениях минеральный диспергирующий агент на стадии S6 представляет собой по меньшей мере один агент, выбираемый из группы, состоящей из ОР-10 (алкилфенольный эфир полиоксиэтилена (10)), Span 40 и Tween 80.

Способ получения загустителя, обеспечиваемый в настоящем изобретении, является простым, им можно удобно управлять и его легко регулировать, а тип продукта (порошок или жидкость) можно подобрать в соответствии с требованиями на месте. Выход загустителя по настоящему изобретению может достигать 95-99%.

Благодаря особой молекулярной структуре загустителя, имеющего стойкость к высоким температурам и интеграцию, загуститель не только обладает требуемой кислотостойкостью, температурную стойкостью, сопротивлением сдвигу, но также демонстрирует мгновенную растворимость и обеспечивает смешивание на месте; кроме того, различные системы жидкостей для гидроразрыва могут быть сформированы путем регулирования используемой концентрации и типа растворителя загустителя, тем самым достигая интегрированной конфигурации стойких к высоким температурам текучих сред для гидроразрыва и раствора кислоты, таким образом, загуститель применим для крупномасштабного преобразования и строительства, а также решает проблемы высокой вязкости базовой жидкости и сложности при операции перекачивания.

В настоящем изобретении также предложен способ применения вышеуказанного загустителя или загустителя, полученного вышеуказанным способом, при преобразовании пласта, предпочтительно при преобразовании нефтегазового пласта.

В некоторых воплощениях пластовые условия нефтегазового пласта включают: глубину 5000-12000 км, температуру 150°С-250°С.

В некоторых воплощениях способ включает, не ограничиваясь перечисленным, системы скользкой воды, клеевого раствора, сшитой текучей среды для гидроразрыва, загущенной кислоты или сшитой кислоты, имеющие различную вязкость, приготовленные с использованием загустителя.

Загуститель по настоящему изобретению можно использовать для загущения скользкой воды, клеевого раствора, сшитой текучей среды для гидроразрыва и раствора кислоты, имеющих различную вязкость, что обеспечивает интеграцию загустителя, уменьшает количество полевого оборудования, решает проблему плохой совместимости между различными текучими средами для гидроразрыва, он может удовлетворять требованиям преобразования пласта со сверхвысокими температурами и имеет широкую перспективу применения на рынке.

В настоящем изобретении предложен водный раствор, содержащий вышеуказанный загуститель.

В дополнение к загустителю, скользкая вода обычно содержит воду, очищающую добавку и стабилизатор глин; типичное содержание составляет 0,05-1,2 масс. % загустителя, 0,1-0,3 масс. % очищающей добавки и 0,1-0,3 масс. % стабилизатора глин соответственно.

Кроме того, скользкая вода представляет собой по меньшей мере одну, выбранную из группы, состоящей из скользкой воды низкой вязкости, скользкой воды средней вязкости, скользкой воды высокой вязкости и скользкой воды сверхвысокой вязкости.

Как общеизвестно специалистам в данной области техники, вязкость скользкой воды низкой вязкости составляет 1-3 мПа⋅с при 25°С, вязкость скользкой воды средней вязкости составляет 3-18 мПа⋅с (исключая 3 мПа⋅с) при 25°С, вязкость скользкой воды высокой вязкости составляет 18-35 мПа⋅с (исключая 18 мПа⋅с) при 25°С, а вязкость скользкой воды сверхвысокой вязкости составляет 35-45 мПа⋅с (исключая 35 мПа⋅) при 25°С.

В некоторых воплощениях скользкая вода представляет собой скользкую воду низкой вязкости, содержащую 0,05-0,1 масс. % загустителя в расчете на общую массу скользкой воды низкой вязкости.

В некоторых воплощениях скользкая вода представляет собой скользкую воду средней вязкости, содержащую 0,1-0,15 масс. % (исключая 0,1 масс. %) загустителя в расчете на общую массу скользкой воды средней вязкости.

В некоторых воплощениях скользкая вода представляет собой скользкую воду высокой вязкости, содержащую 0,15-0,25 масс. % (исключая 0,15 масс. %) загустителя в расчете на общую массу скользкой воды высокой вязкости.

В некоторых воплощениях скользкая вода представляет собой скользкую воду сверхвысокой вязкости, содержащую 0,25-0,3 масс. % (исключая 0,25 масс. %) загустителя в расчете на общую массу скользкой воды сверхвысокой вязкости.

В настоящем изобретении обеспечивают клеевой раствор, содержащий описанный выше загуститель.

Кроме того, загуститель содержится в количестве 0,3-0,8 масс. % в расчете на общую массу клеевого раствора.

В дополнение к загустителю, скользкая вода обычно содержит воду, очищающую добавку и стабилизатор глин; типичное содержание составляет 0,1-0,3 масс. % очищающей добавки и 0,1-0,3 масс. % стабилизатора глин соответственно.

В настоящем изобретении обеспечивают сшитую текучую среду для гидроразрыва, содержащую вышеуказанный загуститель.

В некоторых воплощениях исходные материалы для приготовления сшитой текучей среды для гидроразрыва включают: загуститель, очищающую добавку, стабилизатор глин, реагент для разрушения гелей, сшивающий агент и воду.

Кроме того, исходные материалы для приготовления сшитой текучей среды для гидроразрыва включают следующие ингредиенты, рассчитанные в массовых частях:

загуститель в количестве 0,4-1,2 массовых частей, предпочтительно 0,4-0,6 массовых частей;

очищающую добавку в количестве 0,5-1,5 массовых частей, предпочтительно 0,6-1,2 массовых частей;

стабилизатор глин в количестве 0,5-1,5 массовых частей, предпочтительно 0,6-1,2 массовых частей;

реагент для разрушения гелей в количестве 0,0-0,08 массовых частей, предпочтительно 0,04-0,06 массовых частей;

сшивающий агент в количестве 0,5-1,2 массовых частей, предпочтительно 0,5-1 массовых частей;

воду в количестве 100 массовых частей.

Кроме того, способ приготовления сшитой текучей среды для гидроразрыва включает следующие стадии:

1) смешивание загустителя, очищающей добавки, стабилизатора глин, реагента для разрушения гелей и воды с получением базового раствора текучей среды для гидроразрыва;

2) смешивание базового раствора текучей среды для гидроразрыва со сшивающим агентом для получения сшитой текучей среды для гидроразрыва.

В настоящем изобретении можно использовать стабилизатор глин и реагент для разрушения гелей, обычно используемые в данной области техники. Предпочтительно реагент для разрушения гелей представляет собой по меньшей мере один реагент, выбираемый из группы, состоящей из персульфата аммония, персульфата калия и сульфита натрия.

В настоящем изобретении вышеуказанная очищающая добавка может быть получена обычным способом в данной области техники. Для дальнейшего улучшения комплексных характеристик очищающей добавки предпочтительно исходные материалы для приготовления очищающей добавки включают бетаиновое цвиттер-ионное поверхностно-активное вещество, пропиленгликолевый эфир полиоксипропилена и полиоксиэтилена, лауриловый эфир полиоксиэтилена и воду.

Кроме того, способ приготовления очищающей добавки включает следующие ингредиенты в массовых частях:

бетаиновые цвиттер-ионные поверхностно-активные вещества, 2-20 массовых частей;

пропиленгликолевый эфир полиоксипропилена и полиоксиэтилена, 2-30 массовых частей;

лауриловый эфир полиоксиэтилена, 0,05-0,5 массовых частей; воду, 49-78 массовых частей.

Кроме того, бетаиновое цвиттер-ионное поверхностно-активное вещество представляет собой лаурамидопропилбетаин.

Кроме того, способ приготовления очищающей добавки включает следующие стадии:

смешивание бетаинового цвиттер-ионного поверхностно-активного вещества, пропиленгликолевого эфира полиоксипропилена и полиоксиэтилена и воды и растворение, затем смешивание с лауриловым эфиром полиоксиэтилена для приготовления очищающих добавок.

Кроме того, после добавления загустителя и очищающей добавки к воде при первой скорости перемешивания на стадии (1) перемешивание материалов при второй скорости перемешивания с получением базового раствора текучей среды для гидроразрыва.

Кроме того, на стадии (2) добавляют сшивающий агент в базовый раствор текучей среды для гидроразрыва и перемешивают на третьей скорости перемешивания для получения сшитой текучей среды для гидроразрыва.

Кроме того, каждую из первой скорости перемешивания, второй скорости перемешивания и третьей скорости перемешивания независимо выбирают из диапазона 300-1000 об/мин. В различных воплощениях настоящего изобретения численные значения первой скорости перемешивания, второй скорости перемешивания и третьей скорости перемешивания не ограничены при условии, что можно придавать потоку смешиваемых жидкостей вращательное движение для достижения цели тщательного перемешивания.

Кроме того, время перемешивания при второй скорости перемешивания составляет 1-3 минуты.

Кроме того, время перемешивания при третьей скорости перемешивания составляет 3-10 минут.

В некоторых воплощениях исходные материалы для получения сшивающего агента включают цирконийорганическое соединение, медьорганическое соединение, полиол, органокарбоксилат, многоэлементный органический амин, анионное поверхностно-активное вещество и воду.

Кроме того, исходные материалы для приготовления сшивающего агента включают следующие ингредиенты в массовых частях:

цирконийорганическое соединение, 2-30 массовых частей, предпочтительно 5-20 массовых частей;

медьорганическое соединение, 1-8 массовых частей, предпочтительно 2-5 массовых частей;

полиол, 10-45 массовых частей, предпочтительно 15-30 массовых частей; органокарбоксилат, 10-45 массовых частей, предпочтительно 15-30 массовых частей;

многоэлементный органический амин, 0,3-7 массовых частей, предпочтительно 1-4 массовых частей;

анионное поверхностно-активное вещество, 0,5-22 массовых частей, предпочтительно 3-15 массовых частей;

воду, 20-60 массовых частей, предпочтительно 30-50 массовых частей.

Кроме того, молярное отношение цирконийорганического соединения к медьорганическому соединению составляет 5: (1-5).

Кроме того, цирконийорганическое соединение представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из ацетата циркония, пропионата циркония, лактата циркония и ацетилацетоната циркония.

Кроме того, медьорганическое соединение представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из лактата меди, ацетата меди, ацетилацетоната меди и пропионата меди.

Кроме того, полиол представляет собой по меньшей мере один полиол, выбранный из группы, состоящей из 1,2-пропандиола, глицерина, этиленгликоля, ксилита, сорбита и пентаэритрита.

Кроме того, органокарбоксилат представляет собой по меньшей мере один органокарбоксилат, выбранный из группы, состоящей из лактата натрия, цитрата натрия, тартрата натрия, глюконата натрия, малага натрия и оксалата натрия.

Кроме того, многоэлементный органический амин представляет собой по меньшей мере один амин, выбранный из группы, состоящей из этилендиамина, пропилендиамина, полиэтиленимина, диэтилентриамина и триэтилентетрамина.

Кроме того, анионное поверхностно-активное вещество представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из додецилбензолсульфоната натрия, додецилсульфата натрия, додецилсульфоната натрия, сульфата додецилполиоксиэтиленового эфира натрия и додецилсульфата аммония.

В сшивающий агент по настоящему изобретению, помимо обычного полиола и органического лиганда, добавленных для обеспечения растворимости и высокотемпературной стойкости сшивающего агента, вводят лиганды медьорганического и органокарбоксилатного типа для повышения стабильности сшивающего комплекса и улучшения термостойкости. Кроме того, введение анионного поверхностно-активного вещества обеспечивает двойной физико-химический эффект сшивания сшивающего агента, расширяя диапазон рН для применения сшивающего агента и сопротивление сдвигу сшитого геля.

В некоторых воплощениях способ получения сшивающего агента включает следующие стадии:

А1. смешивание цирконийорганического соединения, медьорганического соединения и воды с получением водного раствора медьорганического соединения и цирконийорганического соединения;

А2. смешивание полиола, органокарбоксилата и водного раствора медьорганического соединения и циркониевого соединения для проведения реакции с получением первого реакционного раствора;

A3, смешивание анионного поверхностно-активного вещества с первым реакционным раствором и проведение реакции с получением второго реакционного раствора;

А4. смешивание многоэлементного органического амина со вторым реакционным раствором и проведение реакции с получением сшивающего агента.

Кроме того, на стадии А1 температура смешивания цирконийорганического соединения, медьорганического соединения и воды составляет 20°С-30°С.

Кроме того, на стадии А2 условия реакции включают температуру реакции 40°С-60°С и время реакции 3-6 часов.

Кроме того, после стадии А2 и перед стадией A3 температуру первого реакционного раствора доводят до 20°С-30°С.

Кроме того, после стадии A3 и перед стадией А4 температуру второго реакционного раствора доводят до 20°С-30°С.

В настоящем изобретении способ приготовления сшивающего агента является простым, а используемое количество невелико, его можно использовать как для текучей среды для высокотемпературного гидроразрыва, так и для сшивания в растворе кислоты, и он имеет хорошие перспективы для продвижения и применения.

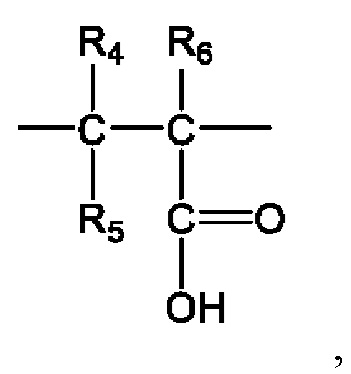

Сшивающий агент по настоящему изобретению обладает превосходной стабильностью и сшивающими свойствами. Он может обеспечить сшивание с образованием системы текучей среды для высокотемпературного гидроразрыва со стойкостью к температуре 220°С без необходимости корректировки рН в нейтральных условиях, время задержки сшивки может составлять до 250 секунд, и он демонстрирует требуемые характеристики подвешивания, текучая среда для гидроразрыва имеет требуемую температурную стойкость и сопротивление сдвигу, а хвостовая вязкость может достигать 250 мПа⋅с.

В настоящем изобретении стеклянный стержень поднимают при нормальных условиях давления и температуры, если подвешивание возможно и стержень не разрушается, это означает требуемые характеристики подвешивания; если имеется склонность к нарушению подвешивания, это означает нестабильное подвешивание; если подвешивание не завершается успехом, это означает невозможность подвешивания. Чем лучше характеристики подвешивания, тем лучше эффективность сшивки.

В настоящем изобретении температурную стойкость, сопротивление сдвигу и время задержки сшивки сшитой текучей среды для гидроразрыва проверяют в соответствии с промышленным стандартом для нефти и природного газа SY/T5107-2016 «Оценочное измерение свойств текучей среды для гидроразрыва на водной основе».

Хвостовая вязкость означает вязкость системы, измеренную с помощью термостойкого реометра после 1 часа сдвига при определенной температуре и скорости сдвига.

Загуститель и сшивающий агент, обеспечиваемые настоящим изобретением, можно использовать для непосредственного приготовления различных типов текучих сред для гидроразрыва, способных к смешиванию на месте и обладающих мгновенной растворимостью, стойкостью к высоким температурам 180°С-200°С и способностью к сшиванию в широком диапазоне рН. Кроме того, по сравнению с загустителем, используемым отдельно, система имеет улучшенные характеристики подвешивания при использовании в сочетании со сшивающим агентом, значительно улучшаются как температурную стойкость, так и сопротивление сдвигу, она может удовлетворить требования различных операций гидроразрыва, уменьшить количество используемого полевого оборудования, а также расширить ассортимент применяемых загустителей для текучих сред для гидроразрыва.

В настоящем изобретении предложена загущенная кислота, содержащая вышеуказанный загуститель.

В некоторых воплощениях исходные материалы для получения загущенной кислоты включают соляную кислоту, загуститель, стабилизатор ионов трехвалентного железа, ингибитор коррозии, очищающую добавку и реагент для разрушения гелей;

Кроме того, исходные материалы для получения загущенной кислоты включают следующие ингредиенты в массовых частях:

загуститель, 0,5-1,2 массовых частей, предпочтительно 1,0-1,2 массовых частей;

очищающую добавку, 0,4-1,5 массовых частей, предпочтительно 0,6-1,2 массовых частей;

ингибитор коррозии, 1-3,5 массовых частей, предпочтительно 2,0-3,5 массовых частей;

реагент для разрушения гелей, 0,02-0,08 массовых частей, предпочтительно 0,04-0,06 массовых частей;

стабилизатор ионов трехвалентного железа, 0,6-1,5 массовых частей, предпочтительно 1,0-1,5 массовых частей;

соляную кислоту, 10-30 массовых частей, предпочтительно 14-20 массовых частей;

воду, остальное, сумма массовых частей воды и массовых частей остальных исходных материалов составляет 100 массовых частей.

В одном воплощении загуститель, очищающая добавка и реагент для разрушения гелей описаны выше, их содержание не указывают повторно.

Кроме того, ингибитор коррозии представляет собой по меньшей мере один ингибитор коррозии, выбранный из группы, состоящей из имидазолинов, четвертичных хинолинов, продуктов конденсации кетонов с аминами и оснований Манниха; более предпочтительно ингибитор коррозии представляет собой по меньшей мере один ингибитор коррозии, выбранный из группы, состоящей из четвертичной аммониевой соли 1-аминоэтил-2-пентадецилимидазолина, четвертичной аммониевой соли 2-метилхинолинбензилового аммония и продуктов конденсации формальдегида, п-фенилендиамина и ацетофенона.

Кроме того, стабилизатор ионов трехвалентного железа представляет собой органическую кислоту, более предпочтительно по меньшей мере одну кислоту из группы, состоящей из лимонной кислоты, молочной кислоты, уксусной кислоты, этилендиаминтетрауксусной кислоты (ЭДТА) и аскорбиновой кислоты.

Кроме того, соляная кислота представляет собой раствор соляной кислоты с массовой концентрацией 15-30 масс. %; более предпочтительно, соляная кислота представляет собой раствор соляной кислоты с массовой концентрацией 18-20 масс. %

В некоторых воплощениях способ получения загущенной кислоты включает следующие стадии:

1) смешивание загустителя, соляной кислоты и воды с получением первого раствора кислоты.

2) смешивание первого раствора кислоты со стабилизатором ионов трехвалентного железа, ингибитором коррозии, реагентом для разрушения гелей и очищающей добавкой с получением гелеобразной кислоты.

В некоторых предпочтительных воплощениях стадия (1) включает добавление загустителя к раствору соляной кислоты при первой скорости перемешивания и перемешивание при второй скорости перемешивания с получением первого раствора кислоты.

В некоторых предпочтительных воплощениях стадия (2) включает последовательное добавление стабилизатора ионов трехвалентного железа, ингибитора коррозии, реагента для разрушения гелей и очищающей добавки к первому раствору кислоты и перемешивание при второй скорости перемешивания с получением загущенной кислоты.

В различных воплощениях настоящего изобретения первая скорость перемешивания и вторая скорость перемешивания не ограничены при условии, что смешиваемые жидкости могут подвергаться вращению для достижения цели тщательного перемешивания. Предпочтительно каждую из первой скорости перемешивания и второй скорости перемешивания независимо выбирают из диапазона 300-1000 об/мин.

Кроме того, время перемешивания при второй скорости перемешивания составляет 1-3 минуты.

В настоящем изобретении предложена сшиваемая кислота, содержащую вышеуказанный загуститель.

В некоторых воплощениях исходные материалы для получения сшиваемой кислоты включают соляную кислоту, загуститель, стабилизатор ионов трехвалентного железа, ингибитор коррозии, реагент для разрушения гелей, очищающую добавку и сшивающий агент.

Кроме того, исходные материалы для получения сшитой кислоты включают следующие ингредиенты в массовых частях:

загуститель, 0,5-1,2 массовых частей, предпочтительно 1,0-1,2 массовых частей;

сшивающий агент, 0,3-2 массовых частей, предпочтительно 0,5-1,5 массовых частей;

очищающую добавку, 0,4-1,5 массовых частей, предпочтительно 0,6-1,2 массовых частей;

ингибитор коррозии, 1-3,5 массовых частей, предпочтительно 2,0-3,5 массовых частей;

реагент для разрушения гелей, 0,02-0,08 массовых частей, предпочтительно 0,04-0,06 массовых частей;

стабилизатор ионов трехвалентного железа, 0,6-1,5 массовых частей, предпочтительно 1,0-1,5 массовых частей;

соляную кислоту, 10-30 массовых частей, предпочтительно 14-20 массовых частей;

воду, остальное, сумма массовых частей воды и массовых частей остальных исходных материалов составляет 100 массовых частей.

В данном воплощении загуститель, соляная кислота, стабилизатор ионов трехвалентного железа, ингибитор коррозии, реагент для разрушения гелей, сшивающий агент и очищающая добавка описаны выше, поэтому сведения о них не повторяют.

В некоторых воплощениях способ получения сшиваемой кислоты включает следующие стадии:

1) смешивание загустителя, соляной кислоты и воды с получением первого раствора кислоты;

2) смешивание первого раствора кислоты со стабилизатором ионов трехвалентного железа, ингибитором коррозии, реагентом для разрушения гелей и очищающей добавкой с получением раствора на основе сшиваемой кислоты;

3) смешивание текучей среды на основе сшиваемой кислоты со сшивающим агентом с получением сшиваемой кислоты.

В некоторых предпочтительных воплощениях стадия (1) включает добавление загустителя к раствору соляной кислоты при первой скорости перемешивания и перемешивание при второй скорости перемешивания с получением первого раствора кислоты.

В некоторых предпочтительных воплощениях стадия (2) включает последовательное добавление стабилизатора ионов трехвалентного железа, ингибитора коррозии, реагента для разрушения гелей и очищающей добавки к первому раствору кислоты и перемешивание при второй скорости перемешивания с получением базового раствора сшитой кислоты,

В некоторых предпочтительных воплощениях стадия (3) включает добавление сшивающего агента к сшивающему базовому раствору кислоты и перемешивание при третьей скорости перемешивания с получением сшиваемой кислоты.

В различных воплощениях настоящего изобретения первая скорость перемешивания, вторая скорость перемешивания и третья скорость перемешивания не ограничены при условии, что смешиваемые жидкости могут подвергаться вращению для достижения цели тщательного перемешивания. Предпочтительно каждую из первой скорости перемешивания, второй скорости перемешивания и третьей скорости перемешивания независимо выбирают из диапазона 300-1000 об/мин.

Кроме того, время перемешивания при второй скорости перемешивания составляет 1-3 минуты.

Кроме того, время перемешивания при третьей скорости перемешивания составляет 3-10 минут.

Сшивающий агент по настоящему изобретению обладает хорошей стабильностью и сшивающими свойствами, его можно сшивать с образованием системы сшитой кислоты, устойчивой к температуре 200°С, при использовании раствора соляной кислоты с массовой концентрацией 15%-20%, время задержки сшивки может достигать 250 секунд, и он демонстрирует требуемые характеристики подвешивания, а конечная вязкость раствора сшиваемой кислоты достигает 180 мПа⋅с.

В настоящем изобретении как конечную вязкость сшиваемой кислоты, так и конечную вязкость загущенной кислоты измеряют в соответствии со стандартом нефтегазовой промышленности Китая SY/T5107-2016 после сдвига при температуре 200°С и 170 с-1 за 1 ч.

Загуститель, обеспечиваемый настоящим изобретением, используют в сочетании со сшивающим агентом, он может обеспечить сшивку как текучей среды для гидроразрыва, так и раствора кислоты, а также увеличить количество мест сшивки за счет двойного эффекта в физической и химической областях, тем самым повышая температурную стойкость, сопротивление сдвигу, характеристику переноса песка и замедляющую способность сшитого геля (кислоты). Образованный гель из сшитой текучей среды для гидроразрыва может придать сшитой текучей среде для гидроразрыва требуемую температурную стойкость и сопротивление сдвигу, а сшитая загущенная кислота может улучшить температурную стойкость и замедляющие свойства раствора кислоты, а также может обеспечить интеграцию текучей среды для гидроразрыва с кислотным раствором, тем самым решая проблему плохой совместимости различных жидкостей.

В настоящем изобретении сшивающий агент может удовлетворять требованиям к сшиванию как сшитой текучей среды для гидроразрыва, так и раствора кислоты в диапазоне рН 3-10. Благодаря двойному сшивающему воздействию в физической и химической областях сшитый гель (кислота) обладает улучшенной стойкостью к сдвигу и способностью к самовосстановлению при высоких температурах, так что сшитый гель (кислота) имеет улучшенную температурную стойкость. Интеграция сшивающего агента раствора кислоты и текучей среды для гидроразрыва достигается посредством сочетания сшивающего агента с загустителем по настоящему изобретению.

Скользкая вода, клеевой раствор, сшитая текучая среда для гидроразрыва, загущенная кислота или сшитая кислота могут быть использованы при преобразовании пласта, предпочтительно при преобразовании нефтегазового пласта. Кроме того, пластовые условия нефтегазового резервуара могут составлять глубину 5000-12000 км и температуру 150-250°С.

Настоящее изобретение подробно описано ниже со ссылкой на конкретные примеры, но объем защиты настоящего изобретения не ограничивается последующим описанием.

Если последующие примеры и сравнительные примеры не указывают на конкретные условия, примеры и сравнительные примеры выполнены в соответствии с обычными условиями или условиями, предложенными производителями. Если производители реагентов или приборов не указаны конкретно, они относятся к обычным продуктам, которые имеются в продаже.

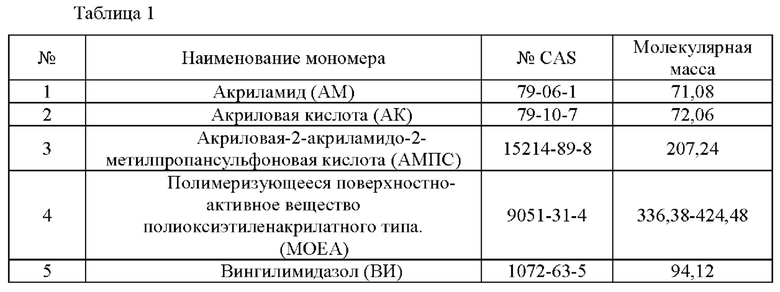

Номер CAS и молекулярные массы мономеров, используемых в настоящем документе, показаны ниже в таблице 1.

Если в последующих примерах не указано иное, мономер п-акрилоилоксибензальдегида (FPA) получали в соответствии со следующим способом: 0,5 моль п-гидроксибензальдегида растворяли в 500 мл дихлорметана на ледяной бане, в условиях перемешивания добавляли сухой газообразный азот, к смешанному раствору через воронку постоянного давления добавляли 0,55 моля акрилоилхлорида, перемешивание продолжали в течение 24 часов, смесь подвергали ротационному выпариванию, молекулярная масса полученного продукта составляла 178 по показаниям масс-спектрометрии; было показано, что продукт представляет собой мономер п-акрилоилоксибензальдегида (FPA).

Пример 1

1) Приготавливали водный раствор полимерных мономеров, в котором мономер акриламида (AM), мономер акриловой кислоты (АК), мономер акриловой кислоты-2-акриламидо-2-метилпропансульфоновой кислоты (АМПС), мономер п-акрилоксибензальдегида (FPA), полимеризуемое поверхностно-активное вещество типа полиоксиэтиленакрилата (МОЭА, m=7, с молекулярной массой 380,43) и мономер винилимидазола (ВИ) добавляли в химический стакан при молярном соотношении n:o:q:y:p:x=74:1:21:0,5:3:0,5, добавляли дистиллированную воду для растворения мономеров и дополнительно добавляли метанол с получением первого раствора, где общее количество шести мономеров составляло 25 масс. %, а метанол составлял 10 масс. % в пересчете на массовые проценты по отношению к общей массе первого раствора;

2) к раствору мономера добавляли 1 масс. % тиомочевины, 0,05 масс. % формиата калия, 0,03 масс. % диэтилентриамина пентаацетата пентанатрия и 0,05 масс. % N,N,N',N'-тетраметилэтилендиамина по отношению к массе указанного раствора мономера, смешанный раствор перемешивали, и материалы растворяли равномерно, помещали на водяную баню с температурой 10°С, охлаждали в течение 30 минут и снижали температуру до 10°С;

3) в раствор, полученный на стадии (2), добавляли определенное количество карбоната натрия, чтобы довести рН раствора до 10 и получить маточный раствор, который помещали на водяную баню с температурой 10°С, и непрерывно охлаждали в течение 30 минут и обеспечивали понижение температуры до 10°С, маточный раствор вводили в установку адиабатической полимеризации и вводили газообразный азот в течение 20 минут;

4) в маточный раствор добавляли водный раствор гидрохлорида диизобутилимидазолина натрия в количестве 0,02 масс. %, водный раствор сульфата железа аммония в количестве 0,005 масс. % и водный раствор пероксида водорода в количестве 0,01 масс. % по отношению к массе маточного раствора последовательно, далее вводили газообразный азот в течение 20 мин до тех пор, пока реакционная система не стала вязкой, затем введение газообразного азота прекращали;

5) наблюдали изменение температуры системы: когда температура системы повышалась до 60°С, сохранение тепла выполняли в течение 4 часов;

6) продукты (gommures), полученные в результате полимеризации, извлекали, подвергали гранулированию, сушили при 60°С до тех пор, пока содержание влаги не достигло 3 масс. %, измельчали и затем пропускали через сито 20 меш для получения сухого порошка загустителя;

7) Для диспергирования порошка загустителя в белом масле №5, содержащем 10% Tween80, использовали коллоидную мельницу, при этом образовывалось 30 масс. % дисперсионной жидкости, дисперсионную жидкость измельчали до достижения размера частиц менее 400 нм, и был приготовлен жидкий загуститель.

Сухой порошок загустителя, полученный на стадии (6), промывали ацетоном для удаления непрореагировавших мономеров, измеряли инфракрасную спектрограмму с использованием инфракрасного спектрометра (Bruker, Германия) модели TENSOR 27; инфракрасная спектрограмма показана на фиг. 1. Как показано на фиг. 1 ярко выраженный пик при 3400 см-1 относили к свободному радикалу -NH2; два пика поглощения при 1600 см-1 представляли собой пик валентных колебаний с «двойными связями С=O» и пик деформационных колебаний со «связями N-Н» соответственно. Пики поглощения валентных колебаний при 1400-1600 см-1 точно не наблюдали из-за влияния карбонильной группы «двойных связей С=O» в других мономерах. Однако неделимые широкие пики при 1200-1400 см-1, соответствующие «двойным связям С=O» -СООН в акриловой кислоте, все еще ясны. «Гороподобные» пики поглощения, образующиеся между 2900-3600 см-1, были дополнены характерными пиками поглощения алкильной группы в основной цепи полимера и -ОН, связанным с -СООН в акриловом мономере. «Гороподобные» пики поглощения, образовавшиеся между 400-800 см-1, представляли собой пики поглощения валентных колебаний «связей СН» в группе -CH2 основной цепи полимера. Кроме того, были также внесены некоторые изгибные колебания, обусловленные «связями С-О-С» в мономере полиоксиэтиленакрилата. Присутствовали значительные тройные пики при 3000-3100 см-1, и хотя интенсивность пиков была слабой, пики относительно выражены, и они представляют собой пики поглощения валентных колебаний «фенильного кольца» в мономере FPA. Таким образом, об успешной полимеризации FPA можно судить по группе пиков, состоящей из трех последовательных пиков при 3000-3100 см-1. Пик поглощения умеренной интенсивности присутствовал при 900-1000 см-1 и представлял собой пики поглощения валентных колебаний двойных связей S=O в «группе сульфоновой кислоты» мономера АМПС. Таким образом, успешную полимеризацию АМПС можно определить по пикам поглощения вибрации «двойных связей S=O» при 900-1000 см-1. Проявились слабые пики поглощения ниже 400 см-1, которые являются характеристическими пиками винилимидазола. Это говорит об успешной полимеризации винилимидазола. В итоге можно подтвердить наличие полимера, состоящего из шести мономеров, по инфракрасной спектрограмме, показанной на фиг. 1. Средневязкостная молекулярная масса полимера по измерениям составляет 12500000.

Примеры 2-4

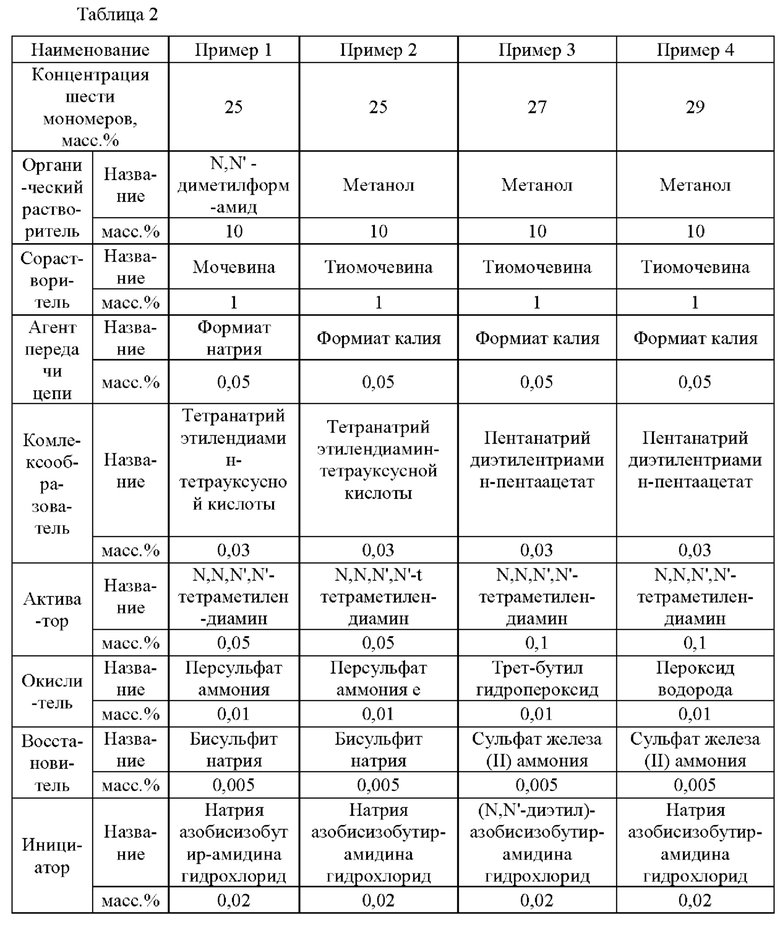

Полимер получали по тому же способу, что и в примере 1, за исключением того, что концентрации шести мономеров, сорастворителя, агента передачи цепи, комплексообразователя, активатора, окислителя, восстановителя и водорастворимого инициатора на основе азосоединений были соответственно иными, подробности показаны в таблице 2.

Примеры 5-7

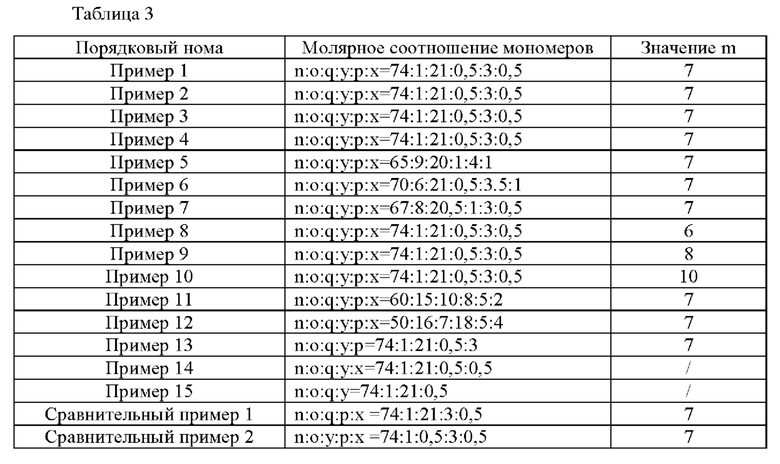

Полимер получали тем же способом, что и в примере 1, за исключением того, что молярные соотношения n:o:q:y:p:x шести мономеров, добавляемых на стадии (1), были другими, подробности проиллюстрированы в таблице 3.

Примеры 8-10

Полимер получали тем же способом, что и в примере 1, за исключением того, что значения m полимеризуемого поверхностно-активного вещества типа полиоксиэтиленакрилата (МОЕА), добавляемого на стадии (1), были другими, подробности проиллюстрированы в таблице 3.

Примеры 11-12

Полимер получали тем же способом, что и в примере 1, за исключением того, что молярные соотношения n:o:q:y:p:x шести мономеров, добавляемых на стадии (1), были другими, подробности проиллюстрированы в таблице 3.

Пример 13

Полимер получали тем же способом, что и в примере 1, за исключением того, что мономер винилимидазола (ВИ) не добавляли в водный раствор полимерных мономеров, получаемый на стадии (1), при этом молярное соотношение мономера акриламида (AM), мономера акриловой кислоты (АК), мономера акриловой кислоты-2-акриламидо-2-метилпропансульфоновой кислоты (АМПС), мономера п-акрилоксибензальдегида (FPA) и полимеризуемого поверхностно-активного вещества типа полиоксиэтиленакрилата (МОЕА, m=7, с молекулярной массой 380,43) n:o:q:y:p=74:1:21:0,5:3.

Пример 14

Полимер получали тем же способом, что и в примере 1, за исключением того, что полимеризуемое поверхностно-активное вещество типа полиоксиэтиленакрилата не добавляли в водный раствор полимерных мономеров, получаемый на стадии (1), при этом молярное соотношение мономера акриламида (AM), мономера акриловой кислоты (АК), мономера акриловой кислоты-2-акриламидо-2-метилпропансульфоновой кислоты (АМПС), мономера п-акрилоксибензальдегида (FPA) и мономера винилимидазола (ВИ) n:o:q:y:p=74:1:21:0,5:0,5.

Пример 15

Полимер получали тем же способом, что и в примере 1, за исключением того, что полимеризуемое поверхностно-активное вещество типа полиоксиэтиленакрилата (МОЕА, m=7, с молекулярной массой 380,43) и винилимидазол (ВИ) не добавляли в водный раствор полимерных мономеров, получаемый на стадии (1), при этом молярное соотношение мономера акриламида (AM), мономера акриловой кислоты (АК), мономера акриловой кислоты-2-акриламидо-2-метилпропансульфоновой кислоты (АМПС) и мономера п-акрилоксибензальдегида (FPA) n:o:q:y=74:1:21:0,5.

Сравнительный пример 1 Полимер получали тем же способом, что и в примере 1, за исключением того, что мономер п-акрилоилоксибензальдегида (FPA) не добавляли в водный раствор полимерных мономеров, получаемый на стадии (1), при этом молярное соотношение мономера акриламида (AM), мономера акриловой кислоты (АК), мономера акриловой кислоты-2-акриламидо-2-метилпропансульфоновой кислоты (АМПС), полимеризуемого поверхностно-активного вещества типа полиоксиэтиленакрилата (МОЕА, m=7, с молекулярной массой 380,43) и мономера винилимидазола (ВИ) n:o:q:p:x=74:1:21:3:0,5.

Сравнительный пример 2 Полимер получали тем же способом, что и в примере 1, за исключением того, что мономер акриловой кислоты-2-акриламидо-2-метилпропансульфоновой кислоты (АМПС) не добавляли в водный раствор полимерных мономеров, получаемый на стадии (1), где мольное соотношение мономера акриламида (AM), мономера акриловой кислоты (АК), мономера п-акрилоилоксибензальдегида (FPA), полимеризуемого поверхностно-активного вещества типа полиоксиэтиленакрилата (МОЭА, m=7, с молекулярной массой 380,43) и мономера винилимидазола (ВИ) п:о:у:р:х=74:1:0,5:3:0,5.

Сравнительный пример 3 24,5 г акриламида, 17,5 г акриловой кислоты, 24,5 г винилпирролидона и 37,5 г АМПС смешивали с получением раствора с использованием 100 г воды при 25°С, рН указанного раствора доводили до 7 с помощью гидроксида калия (КОН), температуру регулировали так, чтобы она не превышала 30°С, добавляли 1 г раствора инициатора персульфата калия (КПС) с концентрацией 1 масс. % с получением водного раствора мономеров.

10 г эмульгатора OP-10 и 15 г эмульгатора Span 40 добавляли в 120 г белого масла, эмульгаторы равномерно растворяли путем перемешивания, затем осуществляли эмульгирование путем добавления по каплям водного раствора мономеров в условиях перемешивания. По окончании указанного эмульгирования в течение 30 минут вводили газообразный азот для удаления газообразного кислорода из системы и добавляли 10 г водного раствора бисульфита натрия с концентрацией 1 масс. % для начала реакции, температуру реакционной системы регулировали так, чтобы она не превышала 50°С, и реакцию проводили в течение 5 часов с получением молочно-белого продукта.

Пример 1 применения

Жидкий загуститель с концентрацией 30 масс. %, приготовленный в примерах 1-15 и сравнительных примерах 1-2, использовали для приготовления раствора кислоты, скользкой воды и сшитой текучей среды для гидроразрыва, соответственно.

Раствор кислоты: жидкий загуститель с концентрацией 30 масс. % быстро добавляли к водному раствору соляной кислоты (с концентрацией HCl 36 масс. %), в который был добавлен ингибитор коррозии (SRAI-1, поставляемый Научно-исследовательским институтом нефтяной инженерии SINOPEC), так что полимерный порошок, раствор соляной кислоты и ингибитор коррозии содержались в количестве 1 масс. %, 20 масс. % и 3 масс. % соответственно. Записывали время растворения в условиях перемешивания (со скоростью перемешивания 450-800 об/мин), получали загущенную кислоту и измеряли кажущуюся вязкость каждого образца загущенной кислоты с помощью шестискоростного ротационного вискозиметра ZNN-D6. Затем добавляли сшивающий агент, используемый для сшиваемой кислоты (цирконийорганический сшивающий агент SRAC-2, поставляемый Научно-исследовательским институтом нефтяной инженерии SINOPEC), для образования сшиваемой кислоты, концентрация окончательно полученного загустителя в сшиваемой кислоте составляла 1% масс.

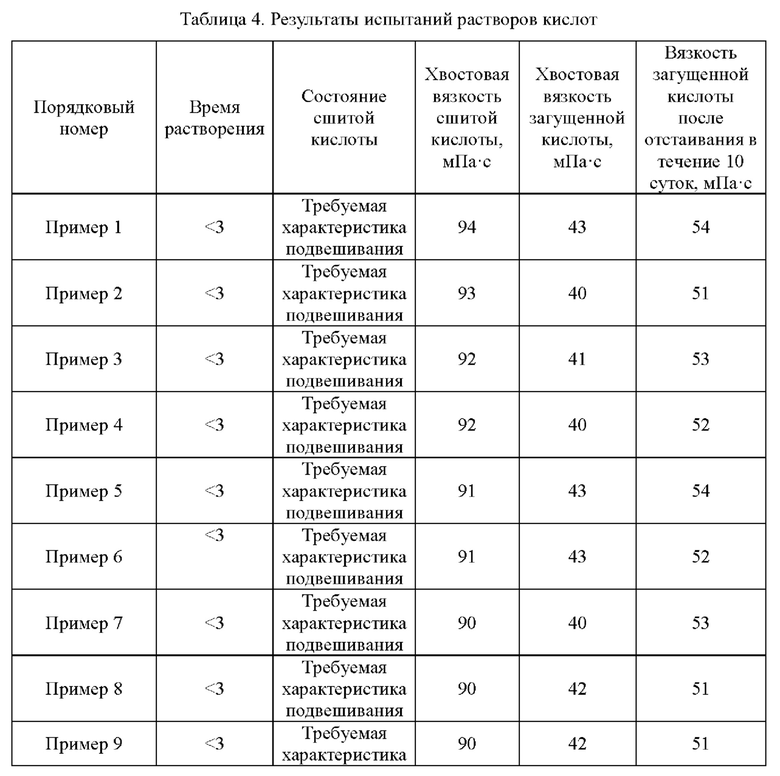

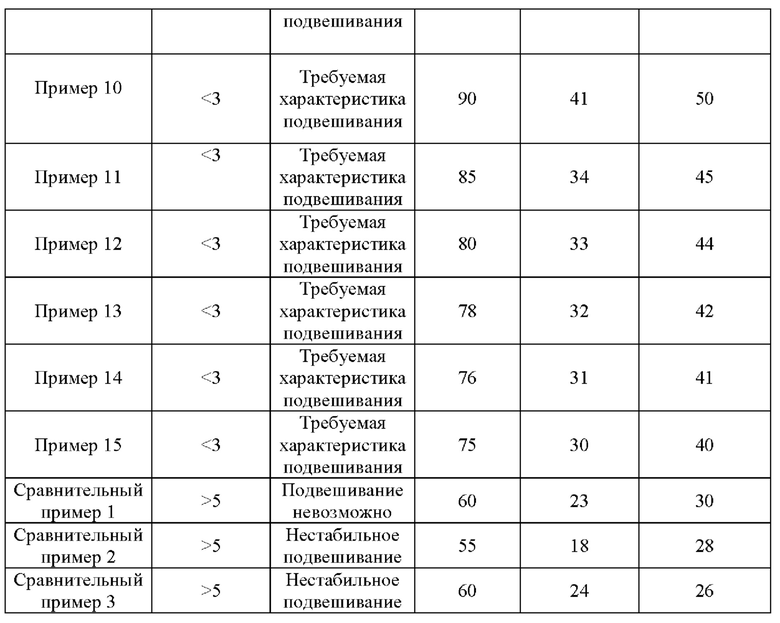

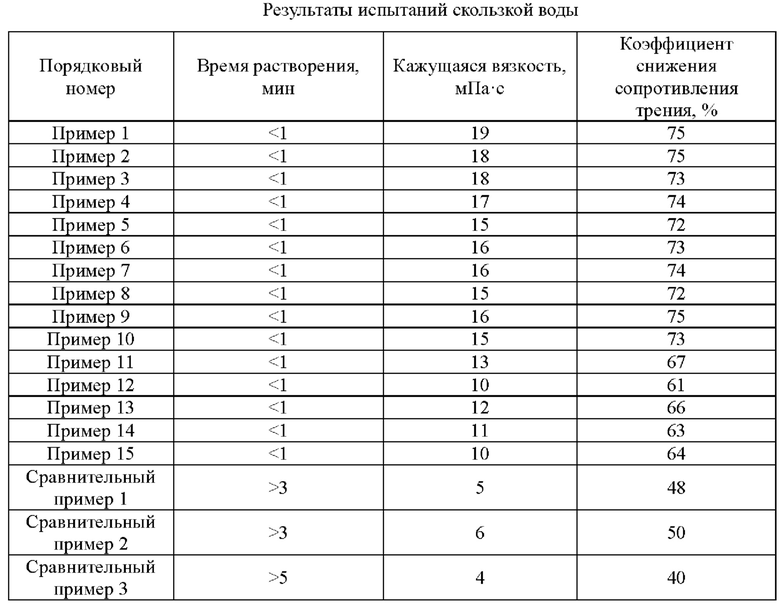

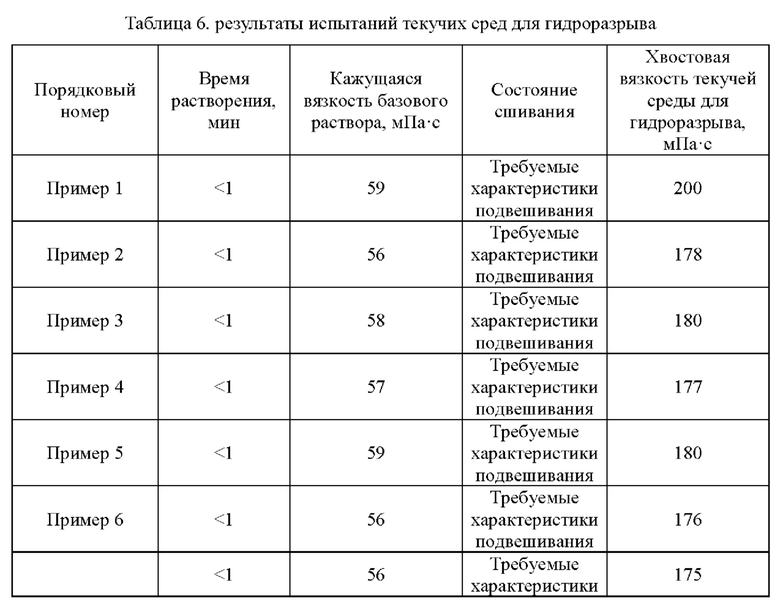

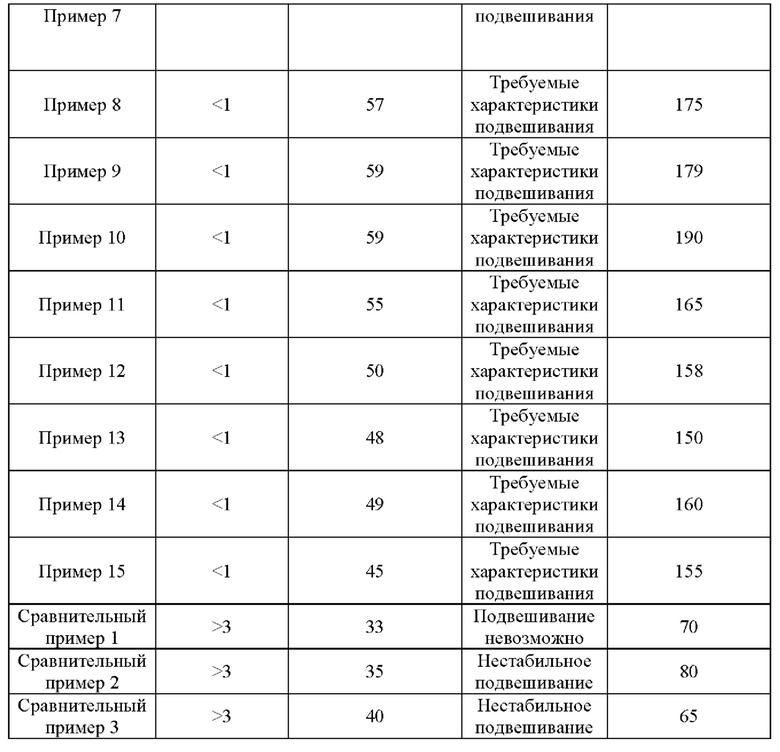

Температурную стойкость и сопротивление сдвигу загущенной кислоты и сшиваемой кислоты измеряли в соответствии со стандартом нефтегазовой промышленности SY/T5107-2016 Китая после сдвига при 200°С, 170 с-1 в течение 1 часа. Результаты испытаний растворов кислот представлены в таблице 4.

Как показано в таблице 4, время растворения загустителя, синтезированного в настоящем изобретении, в кислоте составляло менее 3 минут, поэтому приготовление раствора кислоты можно выполнять на месте. Вязкость сшиваемой кислоты после сдвига при 200°С, 170 с-1 в течение 1 часа достигала 75 мПа⋅с или более, вязкость загущенной кислоты после сдвига при 200°С, 170 с-1 в течение 1 часа достигала 30 мПа⋅с или более, а вязкость загущенной кислоты после отстаивания в течение 10 суток достигала 40 мПа⋅с или более, требования к эксплуатационным характеристикам системы раствора кислоты были удовлетворены.