Перекрестная ссылка на родственные заявки

По этой заявке заявлены преимущества китайской заявки на патент №2020104369148, поданной 21 мая 2020, содержание которой включено в данный документ посредством ссылки.

Область техники

Настоящее изобретение относится к жидкому полибутадиену и способу его получения и его применению; настоящее изобретение также относится к композиции, включающей жидкий полибутадиен; и настоящее изобретение также относится к полимерному покрытию, включающему жидкий полибутадиен и композицию; клеящему материалу, включающему жидкий полибутадиен и композицию, и сшивающему агенту, включающему жидкий полибутадиен и композицию.

Уровень техники

Жидкий полибутадиен представляет собой вязкий текучий полимер со среднечисленной молекулярной массой 500-10000, маслянистую жидкость при нормальной температуре, и имеет широкое применение в покрытиях, чернилах, поверхностно-активных веществах и модификаторах полимеров, и т.п.

По микроструктурной классификации жидкие полибутадиены можно разделить на продукты 1,4-присоединения (цис- и транс-изомеры) и 1,2-присоединения, а по содержанию винила продукты 1,2-присоединения можно разделить на жидкий полибутадиен со средним содержанием винила и жидкий полибутадиен с высоким содержанием винила.

Жидкий полибутадиен с высоким содержанием винила относится к жидкому полибутадиену с содержанием 1,2-структуры 65 масс. % или более, и обычно его получают с использованием катализаторов на основе железа, кобальта и молибдена, но каталитическая система имеет следующие недостатки: (1) трудно достичь получения низкомолекулярного жидкого полибутадиена; (2) молекулярно-массовое распределение является широким, а прочность на отрыв низкая, и (3) включены металлы с переменной валентностью, и стойкость к атмосферным воздействиям является неудовлетворительной.

Поэтому существует потребность в разработке жидкого полибутадиена с высоким содержанием винила и узким молекулярно-массовым распределением.

Краткое описание изобретение

Настоящее изобретение направлено на обеспечение жидкого полибутадиена, который не только имеет высокое содержание винила, но также обладает узким молекулярно-массовым распределением, при этом также имея подходящую молекулярную массу и динамическую вязкость.

Согласно первому аспекту настоящего изобретения, настоящее изобретение обеспечивает жидкий полибутадиен, имеющий среднечисленную молекулярную массу 2500-5500 и показатель молекулярно-массового распределения 1-1,2; исходя из общего количества жидкого полибутадиена, содержание 1,2-структурного звена в жидком полибутадиене составляет 85-95 масс. %, содержание 1,4-структурного звена в жидком полибутадиене составляет 5-15 масс. %, и молярное отношение цис-1,4-структурного звена к транс-1,4-структурному звену в жидком полибутадиене составляет 1-2:1, и динамическая вязкость жидкого полибутадиена при 45°С составляет 100-500 пуаз.

В соответствии со вторым аспектом настоящего изобретения, настоящее изобретение обеспечивает способ получения жидкого полибутадиена, включающий приведение 1,3-бутадиена в контакт с модификатором структуры и литийорганическим инициатором в растворителе полимеризации в условиях реакции анионной полимеризации с получением реакционной смеси полимеризации, содержащей полибутадиен, при этом приведение в контакт проводят при температуре от -10°С до 20°С; модификатор структуры включает компонент А и компонент В, где компонент А представляет собой один, или два, или более компонентов, выбираемых из простых эфиров и аминов, а компонент В представляет собой один, или два, или более компонентов, выбираемых из алкоксидов щелочных металлов; молярное отношение литийорганического инициатора к компоненту А и к компоненту В составляет 1:0,05-0,3:0,03-0,2; и литийорганический инициатор рассчитан, исходя из лития;

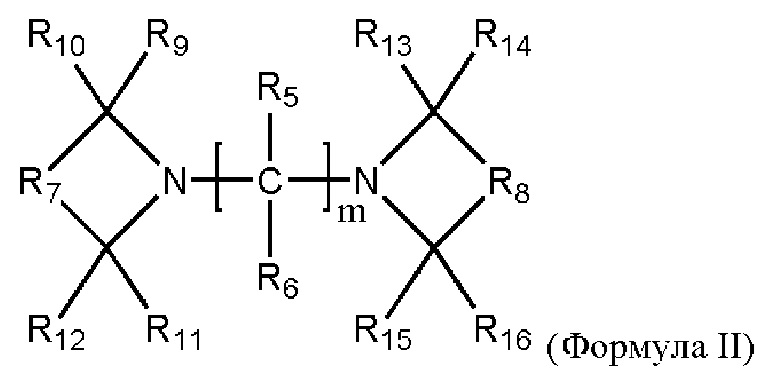

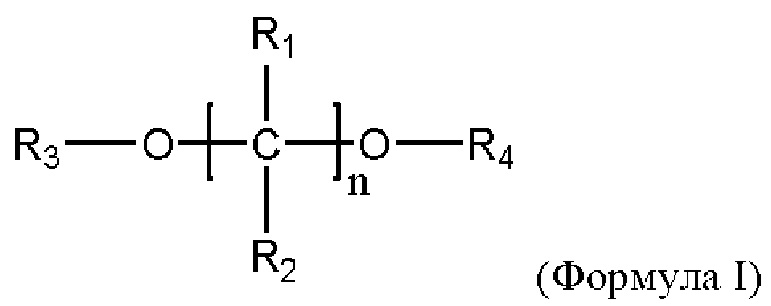

компонент А представляет собой одно, или два, или более соединений из соединения, представленного формулой I, и соединения, представленного формулой II,

в формуле I R1 и R2 являются одинаковыми или различными, и каждый из них независимо представляет собой атом водорода или C1-С6 алкил,

R3 и R4 являются одинаковыми или различными, и каждый из них независимо представляет собой C1-С6 алкил,

n представляет собой целое число от 1 до 5;

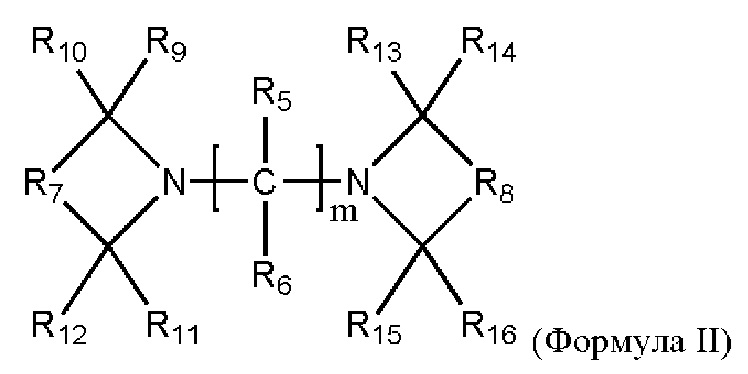

в формуле II R5 и R6 являются одинаковыми или различными, и каждый из них независимо представляет собой атом водорода или C1-С6 алкил,

R7 и R8 являются одинаковыми или различными, и каждый из них независимо представляет собой C1-С6 алкилен, и R9, R10, R11, R12, R13, R14, R15 и R16 являются одинаковыми или различными, и каждый из них независимо представляет собой атом водорода или C1-C6 алкил, и

m представляет собой целое число от 1 до 5.

Согласно третьему аспекту настоящего изобретения, настоящее изобретение обеспечивает жидкий полибутадиен, полученный способом согласно второму аспекту настоящего изобретения.

В соответствии с четвертым аспектом настоящего изобретения настоящее изобретение обеспечивает композицию, содержащую жидкий полибутадиен и по меньшей мере одну добавку, где жидкий полибутадиен представляет собой жидкий полибутадиен в соответствии с первым или третьим аспектом настоящего изобретения.

Согласно пятому аспекту настоящего изобретения, настоящее изобретение обеспечивает полимерное покрытие, включающее жидкий полибутадиен согласно первому или третьему аспекту настоящего изобретения или композицию согласно четвертому аспекту настоящего изобретения.

В соответствии с шестым аспектом настоящего изобретения, настоящее изобретение обеспечивает клеящий материал, включающий жидкий полибутадиен в соответствии с первым или третьим аспектом настоящего изобретения или композицию в соответствии с четвертым аспектом настоящего изобретения.

В соответствии с седьмым аспектом настоящего изобретения, настоящее изобретение обеспечивает сшивающий агент, включающий жидкий полибутадиен в соответствии с первым или третьим аспектом настоящего изобретения или композицию в соответствии с четвертым аспектом настоящего изобретения.

В соответствии с восьмым аспектом настоящего изобретения, настоящее изобретение обеспечивает применение жидкого полибутадиена в соответствии с первым или третьим аспектом настоящего изобретения или композиции в соответствии с четвертым аспектом настоящего изобретения в качестве сшивающего агента, клеящего материала или электроизоляционного материала.

Жидкий полибутадиен согласно настоящему изобретению не только имеет высокое содержание винила, но также имеет узкое молекулярно-массовое распределение и в то же время имеет подходящую молекулярную массу и динамическую вязкость. Жидкий полибутадиен в соответствии с настоящим изобретением обладает хорошей текучестью, хорошей пленкообразующей способностью и хорошими характеристиками покрытия и особенно подходит для формирования полимерного покрытия, а сформированное полимерное покрытие имеет повышенную силу сцепления с основой. Жидкий полибутадиен согласно настоящему изобретению имеет хорошие перспективы применения в области сшивающих агентов, клеящих материалов и электроизоляционных материалов.

Подробное описание изобретения

Конечные точки и любые значения диапазонов, раскрытых в настоящем документе, не ограничены точным диапазоном или значением, и эти диапазоны или значения следует понимать как включающие значения, близкие к этим диапазонам или значениям. Для численных диапазонов конечные значения каждого диапазона, конечные значения каждого диапазона и отдельные точечные значения, а также отдельные точечные значения могут быть объединены с получением одного или более новых численных диапазонов, и эти численные диапазоны следует рассматривать как специально раскрытые в данном документе.

В настоящем изобретении термин «жидкий полибутадиен» относится к полибутадиену, обладающему текучестью при 25°С.

Согласно первому аспекту настоящего изобретения, настоящее изобретение обеспечивает жидкий полибутадиен, имеющий среднечисленную молекулярную массу 2500-5500 и показатель молекулярно-массового распределения 1-1,2; исходя из общего количества жидкого полибутадиена, содержание 1,2-структурного звена в жидком полибутадиене составляет 85-95 масс. %, содержание 1,4-структурного звена в жидком полибутадиене составляет 5-15 масс. %, и молярное отношение цис-1,4-структурного звена к транс-1,4-структурному звену в жидком полибутадиене составляет 1-2:1, и динамическая вязкость жидкого полибутадиена при 45°С составляет 100-500 пуаз.

Согласно жидкому полибутадиену по настоящему изобретению, жидкий полибутадиен имеет среднечисленную молекулярную массу (Mn) 2500-5500. Предпочтительно жидкий полибутадиен имеет среднечисленную молекулярную массу 2800-5000. Более предпочтительно жидкий полибутадиен имеет среднечисленную молекулярную массу 3000-4500.

Согласно жидкому полибутадиену по настоящему изобретению, жидкий полибутадиен имеет показатель молекулярно-массового распределения (Mw/Mn) 1-1,2. В соответствии с жидким полибутадиеном по настоящему изобретению показатель молекулярно-массового распределения жидкого полибутадиена предпочтительно составляет 1,01-1,09, более предпочтительно 1,02-1,06.

В настоящем изобретении молекулярную массу и показатель молекулярно-массового распределения жидкого полибутадиена определяют с использованием гель-проникающей хроматографии, при этом используют хроматограф HLC-8320 для гель-проникающей хроматографии от Tosoh Corp, хроматографическая колонка представляет собой TSKgelSuperMultiporeHZ-N, стандартная колонка представляет собой TSKgelSuperMultiporeHZ, растворитель представляет собой хроматографически чистый тетрагидрофуран (ТГФ), в качестве стандартного образца используют полистирол с узким распределением, образец полимера приготавливают в растворе тетрагидрофурана при массовой концентрации 1 мг/мл, объем ввода составляет 10,00 мкл, расход составляет 0,35 мл/мин, температура испытаний составляет 40,0°С.

Согласно жидкому полибутадиену по настоящему изобретению содержание 1,2-структурного звена в жидком полибутадиене составляет 85-95 масс. %, исходя из общего количества жидкого полибутадиена. Предпочтительно, исходя из общего количества жидкого полибутадиена, содержание 1,2-структурного звена в жидком полибутадиене составляет 87 масс. % или более и может составлять, например, 87-94 масс. %. Более предпочтительно содержание 1,2-структурного звена в жидком полибутадиене составляет 90 масс. % или более, предпочтительно 90-93 масс. %, например 90; 90,1; 90,2; 90,3; 90,4; 90,5; 90,6; 90,7; 90,8; 90,9; 91; 91,1; 91,2; 91,3; 91,4; 91,5; 91,6; 91,7; 91,8; 91,9; 92; 92,1; 92,2; 92,3; 92,4; 92,5; 92,6; 92,7; 92,8; 92,9%, или 93 масс. %, исходя из общего количества жидкого полибутадиена.

Согласно жидкому полибутадиену по настоящему изобретению, содержание 1,4-структурного звена в жидком полибутадиене составляет 5-15 масс. %. Согласно жидкому полибутадиену по настоящему изобретению, молярное отношение цис-1,4-структурного звена к транс-1,4-структурному звену в жидком полибутадиене составляет 1-2:1, предпочтительно 1,3-1,9:1. Согласно жидкому полибутадиену по настоящему изобретению, в одном предпочтительном примере молярное отношение цис-1,4-структурного звена к транс-1,4-структурному звену в жидком полибутадиене составляет 1,65-1,75:1. Полимерное покрытие, сформированное на основе жидкого полибутадиена в этом предпочтительном примере, имеет более высокую силу сцепления с основой, показывая более высокую прочность на отрыв.

В настоящем изобретении термин «1,2-структурное звено» относится к структурному звену, образованному 1,2-полимеризацией бутадиена, и содержание 1,2-структурного звена может также обозначаться как содержание винила; и в настоящем изобретении термин «1,4-структурное звено» относится к структурному звену, образованному 1,4-полимеризацией бутадиена.

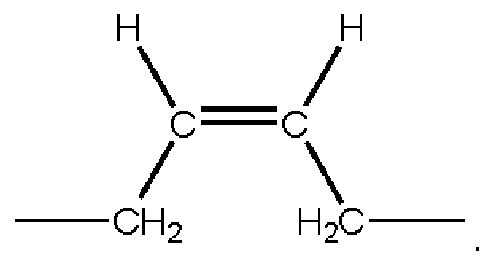

В настоящем изобретении термин «цис-1,4-структурное звено» относится к структурному звену, образованному 1,4-полимеризацией бутадиена и имеющему цис-конфигурацию, т.е. к структурному звену, представленному следующей формулой:

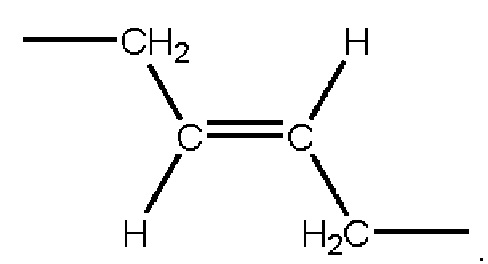

В настоящем изобретении термин «транс-1,4-структурное звено» относится к структурному звену, образованному 1,4-полимеризацией бутадиена и имеющему трансконфигурацию, то есть к структурному звену, представленному следующей формулой:

В настоящем изобретении содержание 1,2-структурного звена, 1,4-структурного звена, цис-1,4-структурного звена и транс-1,4-структурного звена определяют с использованием спектроскопии ядерного магнитного резонанса, и конкретный метод испытаний заключается в следующем: испытание проводят с использованием сверхпроводящего спектрометра ядерного магнитного резонанса типа Bruker AVANCE400, в котором резонансная частота ядра 1Н составляет 300,13 МГц, ширина спектра составляет 2747,253 Гц, ширина импульса составляет 5,0 мкс, точка измерения 16 K, диаметр трубки для пробы составляет 5 мм, растворитель представляет собой дейтерированный хлороформ (CDCl3), концентрация пробы составляет 15 мг/мл, температура испытания является нормальной температурой, количество сканирований составляет 16, калибровка выполнена с химическим сдвигом тетраметилсилана, равным 0 ppm.

Согласно жидкому полибутадиену по настоящему изобретению, жидкий полибутадиен имеет динамическую вязкость 100-500 пуаз при 45°С, обладает хорошей текучестью и особенно подходит для использования в покрытиях и клеящих материалах. Предпочтительно жидкий полибутадиен по настоящему изобретению имеет динамическую вязкость 150-350 пуаз при 45°С. Более предпочтительно, жидкий полибутадиен по настоящему изобретению имеет динамическую вязкость 170-300 пуаз при 45°С. Кроме того, предпочтительно, жидкий полибутадиен согласно настоящему изобретению имеет динамическую вязкость 180-250 пуаз при 45°С.

Динамическая вязкость жидкого полибутадиена по настоящему изобретению мало изменяется с молекулярной массой, и жидкий полибутадиен может проявлять подходящую динамическую вязкость в широком диапазоне. Согласно жидкому полибутадиену по настоящему изобретению, в одном предпочтительном примере жидкий полибутадиен имеет среднечисленную молекулярную массу 2500-4000, предпочтительно 3000-4000, а динамическая вязкость жидкого полибутадиена при 45°С составляет 100-280 пуаз, предпочтительно 150-260 пуаз. В этом предпочтительном примере показатель молекулярно-массового распределения жидкого полибутадиена может составлять 1-1,05.

Согласно жидкому полибутадиену по настоящему изобретению, в другом предпочтительном примере среднечисленная молекулярная масса жидкого полибутадиена составляет более 4000 и не более 5500, а динамическая вязкость жидкого полибутадиена при 45°С составляет более 280 пуаз и не более 500 пуаз, предпочтительно 280-480 пуаз. В этом предпочтительном примере показатель молекулярно-массового распределения жидкого полибутадиена может составлять 1-1,08.

В настоящем изобретении динамическую вязкость определяют с помощью капиллярного метода, указанного в GBT 10247-2008, где динамическую вязкость определяют с использованием вискозиметра Ubbelohde с размером номер 4В при температуре 45°С.

В соответствии с жидким полибутадиеном по настоящему изобретению, жидкий полибутадиен имеет температуру стеклования (Tc) от -32°С до -12°С, предпочтительно от -29°С до -15°С, более предпочтительно от -27°С до -17°С.

В настоящем изобретении температуру стеклования определяют с помощью дифференциальной сканирующей калориметрии, и конкретный метод испытаний заключается в следующем: определение проводят с использованием дифференциального сканирующего калориметра ТА-2980 DSC в соответствии с методом, указанным в «GB/T 29611-2013 Сырой каучук, температура стеклования» со скоростью нагрева 20°С/мин.

В соответствии с жидким полибутадиеном по настоящему изобретению массовое содержание металлических элементов в жидком полибутадиене может составлять 200 ppm (частей на миллион) или менее, предпочтительно 100 ppm или менее, более предпочтительно 50 ppm или менее, еще предпочтительнее 20 ppm или менее, исходя из общего количества жидкого полибутадиена.

В настоящем изобретении содержание металлических элементов в жидком полибутадиене определяют плазменным методом, и конкретный метод испытаний заключается в следующем: используют полноспектральный ИСП-спектрометр прямого считывания Optima 8300 производства Perkin Elmer (РЕ), США, оснащенный решеткой эшелле, твердотельным детектором и двойными твердотельными детекторами с двойным оптическим путем в ультрафиолетовой и видимой областях, и используют технологию плоскопанельного плазменного дисплея; и рабочими параметрами прибора являются следующие: высокочастотная мощность составляет 1300 Вт, расход плазмообразующего газа составляет 15 л/мин, расход распыляющего газа составляет 0,55 л/мин, расход вспомогательного газа составляет 0,2 л/мин, скорость перистальтического насоса составляет 1,50 мл/мин, время интегрирования составляет 10 с, и осуществляют осевое наблюдение плазмы. Метод подготовки образца заключается в следующем: 2,000 г образца точно взвешивают в фарфоровом тигле, фарфоровый тигель с образцом помещают в высокотемпературную печь сопротивления и постепенно нагревают до 500°С, после завершения озоления вынимают превращенный в золу материал, добавляют 5 мл 10 об. % разбавленной азотной кислоты с последующим медленным нагреванием на горячей плите до полного растворения золы, полученный раствор упаривают досуха, прибавляют 1 мл концентрированной азотной кислоты (концентрация 68 об. %), полученный раствор переносят в мерную колбу вместимостью 50 мл и доводят до постоянного объема водой при приготовлении холостого раствора реагента.

Согласно второму аспекту настоящего изобретения, настоящее изобретение обеспечивает способ получения жидкого полибутадиена, включающий приведение 1,3-бутадиена в контакт с модификатором структуры и литийорганическим инициатором в растворителе полимеризации в условиях анионной полимеризации с получением реакционной смеси полимеризации, содержащей полибутадиен, при этом приведение в контакт проводят при температуре не выше 40°С.

В соответствии со способом получения по настоящему изобретению модификатор структуры включает компонент А и компонент В, где компонент А представляет собой одно, или два, или более соединений, выбираемых из простых эфиров и аминов, а компонент В представляет собой один, или два, или более компонентов, выбираемых из алкоксидов щелочных металлов.

В соответствии со способом получения по настоящему изобретению компонент А представляет собой одно, или два, или более соединений, выбираемых из соединения, представленного формулой I, и соединения, представленного формулой II:

в формуле I R1 и R2 являются одинаковыми или различными, и каждый независимо представляет собой атом водорода или C1-С6 алкил,

R3 и R4 являются одинаковыми или различными, и каждый независимо представляет собой C1-С6 алкил, и

n является целым числом от 1 до 5 и может составлять, например, 1, 2, 3, 4 или 5;

в формуле II R5 и R6 являются одинаковыми или различными, и каждый независимо представляет собой атом водорода или C1-С6 алкил,

R7 и R8 являются одинаковыми или различными, и каждый независимо представляет собой C1-C6 алкилен, и R9, R10, R11, R12, R13, R14, R15 и R16 являются одинаковыми или различными, и каждый независимо представляет собой атом водорода или C1-С6 алкил, и

m является целым числом от 1 до 5 и может составлять, например, 1, 2, 3, 4 или 5.

В формулах I и II C1-С6 алкил включает линейный C1-С6 алкил и разветвленный С3-С6 алкил, и конкретные примеры C1-С6 алкила могут включать, но не ограничиваются перечисленным, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил, трет-бутил, н-пентил, изопентил, трет-пентил, неопентил и н-гексил.

В одном предпочтительном воплощении в формуле I оба R1 и R2 представляют собой атомы водорода, a R3 и R4 одинаковы и представляют собой метил, этил, н-пропил или н-бутил.

В одном предпочтительном воплощении в формуле II R5 и R6 оба представляют собой атомы водорода, R7 и R8 представляют собой С2-С4 алкилен, и все R9, R10, R11, R12, R13, R14, R15 и R16 представляют собой атомы водорода.

В соответствии со способом получения по настоящему изобретению предпочтительные примеры компонента А могут включать, но не ограничиваются перечисленным, один, или два, или более соединений из диметилового эфира диэтиленгликоля, диэтилового эфира диэтиленгликоля, ди-н-пропилового эфира диэтиленгликоля, ди-н-бутилового эфира диэтиленгликоля и 1,2-дипиперидинилэтана.

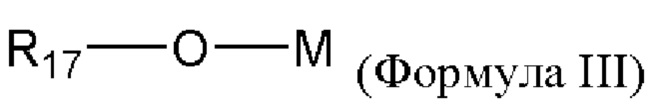

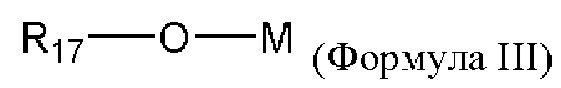

Алкоксид щелочного металла предпочтительно представляет собой одно, или два, или более соединений, выбираемых из соединений, представленных формулой III,

В формуле III R17 представляет собой С1-С20 алкил, С6-С30 арил или С4-С20 циклоалкил, предпочтительно С2-С10 алкил или С6-С12 циклоалкил, более предпочтительно С2-С6 алкил, и

М представляет собой атом щелочного металла и может представлять собой, например, Li, Na или K, предпочтительно Na.

В формуле III С1-С20 алкил включает линейный С1-С20 алкил и разветвленный С3-С20 алкил, и конкретные примеры С1-С20 алкила могут включать, но не ограничиваются перечисленным, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил, трет-бутил, н-пентил и его изомеры, н-гексил и его изомеры, н-гептил и его изомеры, н-октил и его изомеры, н-нонил и его изомеры, н-децил и его изомеры, ундецил и его изомеры, додецил и его изомеры, тридецил и его изомеры, тетрадецил и его изомеры, пентадецил и его изомеры, гексадецил и его изомеры, гептадецил и его изомеры, октадецил и его изомеры, нонадецил и его изомеры их и эйкозил и их изомеры.

В формуле III С4-С20 циклоалкил включает циклопропил, циклопентил, циклогексил, 4-метилциклогексил, 4-этилциклогексил, 4-н-пропилциклогексил, 4-н-бутилциклогексил или 2-изопропил-5-метилциклогексил.

В соответствии со способом получения настоящего изобретения предпочтительные примеры алкоксида щелочного металла могут включать, но не ограничиваются перечисленным, одно, или два, или более соединений из трет-бутоксида натрия, трет-амилата натрия, ментолата натрия, этоксида натрия и н-гексилата натрия.

В соответствии со способом получения по настоящему изобретению молярное отношение литийорганического инициатора к компоненту А и к компоненту В составляет 1:0,05-0,3:0,03-0,2, и литийорганический инициатор рассчитывают, исходя из лития. Предпочтительно молярное отношение литийорганического инициатора к компоненту А и к компоненту В составляет 1:0,08-0,25:0,04-0,18, и литийорганический инициатор рассчитывают, исходя из лития. Более предпочтительно молярное отношение литийорганического инициатора к компоненту А и к компоненту В составляет 1:0,1-0,2:0,05-0,15, и литийорганический инициатор рассчитывают, исходя из лития. В соответствии со способом получения по настоящему изобретению молярное отношение компонента В к компоненту А предпочтительно составляет 0,4-1,5:1, более предпочтительно 0,5-1:1.

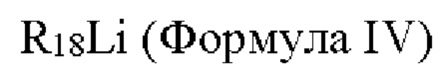

В соответствии со способом получения по настоящему изобретению литийорганический инициатор предпочтительно представляет собой литийорганическое соединение, более предпочтительно соединение, представленное формулой IV,

В формуле IV R18 представляет собой C1-С6 алкил, С3-С12 циклоалкил, С7-С14 аралкил или С6-С12 арил.

В формуле IV C1-С6 алкил включает линейный C1-C6 алкил и разветвленный С3-С6 алкил, а конкретные примеры C1-С6 алкила могут включать, но не ограничиваются перечисленным, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил, трет-бутил, н-пентил, изопентил, трет-пентил, неопентил и н-гексил.

В формуле IV конкретные примеры С3-С12 циклоалкила могут включать, но не ограничиваются перечисленным, циклопропил, циклопентил, циклогексил, 4-метилциклогексил, 4-этилциклогексил, 4-н-пропилциклогексил и 4-н-бутилциклогексил.

В формуле IV конкретные примеры С7-С14 аралкила могут включать, но не ограничиваются перечисленным, фенилметил, фенилэтил, фенил-н-пропил, фенил-н-бутил, фенил-трет-бутил, фенилизопропил, фенил-н-пентил и фенил-н-бутил.

В формуле IV конкретные примеры С6-С12 арила могут включать, но не ограничиваются перечисленным, фенил, нафтил, 4-метилфенил и 4-этилфенил.

В соответствии со способом получения по настоящему изобретению конкретные примеры литийорганического инициатора могут включать, но не ограничиваются перечисленным, одно, или два, или более соединений из этиллития, н-пропиллития, изопропиллития, н-бутиллития, втор-бутиллития, трет-бутиллития, фениллития, 2-нафтиллития, 4-бутилфениллития, 4-толиллития, циклогексиллития и 4-бутилциклогексиллития. Предпочтительно литийорганический инициатор представляет собой н-бутиллитий и/или втор-бутиллитий, более предпочтительно литийорганический инициатор представляет собой н-бутиллитий.

Используемое количество литийорганического инициатора можно выбирать в соответствии с ожидаемой молекулярной массой жидкого полибутадиена. Предпочтительно литийорганический инициатор используют в таком количестве, чтобы полученный жидкий полибутадиен имел среднечисленную молекулярную массу 2500-5500, предпочтительно 2800-5000, более предпочтительно 3000-4500. Способы определения конкретного используемого количества литийорганического инициатора в соответствии с ожидаемой молекулярной массой полимера хорошо известны специалистам в данной области техники и подробно не описаны в этом документе.

В соответствии со способом получения по настоящему изобретению растворитель полимеризации может представлять собой различные органические вещества, способные действовать в качестве реакционной среды и позволяющие проводить реакцию полимеризации в условиях полимеризации в растворе, и он может представлять собой, например, углеводородный растворитель. Растворитель полимеризации может представлять собой одно, или два, или более соединений, выбираемых из циклогексана, н-гексана, н-пентана, н-гептана, бензола и рафинированного масла. Рафинированное масло представляет собой дистиллятное масло, остающееся после извлечения ароматических соединений из насыщенного ароматическими веществами продукта каталитического риформинга в процессе переработки нефти. Растворитель полимеризации можно использовать отдельно или в смеси.

Согласно способу получения по настоящему изобретению, исходя из общего количества растворителя полимеризации и 1,3-бутадиена, содержание 1,3-бутадиена (т.е. содержание мономера) может составлять 1-15 масс. %, предпочтительно 2-12 масс. %, более предпочтительно 4-10 масс. %. В настоящем изобретении содержание мономера относится к массовому процентному содержанию 1,3-бутадиена, определенному исходя из общего количества растворителя полимеризации и 1,3-бутадиена перед проведением реакции полимеризации.

В соответствии со способом получения по настоящему изобретению 1,3-бутадиен приводят в контакт с модификатором структуры и литийорганическим инициатором в растворителе полимеризации при температуре от -10°С до 20°С, тем самым проводя реакцию анионной полимеризации, например, 1,3-бутадиен приводят в контакт с модификатором структуры и литийорганическим инициатором при температуре -10°С, -9°С, -8°С, -7°С, -6°С, -5°С, -4°С, -3°С, -2°С, -1°С, 0°С, 1°С, 2°С, 3°С, 4°С, 5°С, 6°С, 7°С, 8°С, 9°С, 10°С, 11°С, 12°С, 13°С, 14°С, 15°С, 16°С, 17°С, 18°С, 19°С или 20°С. Более предпочтительно, 1,3-бутадиен приводят в контакт с модификатором структуры и литийорганическим инициатором при температуре не более 10°С, например, при температуре от -5°С до 10°С.

В соответствии со способом получения по настоящему изобретению реакцию анионной полимеризации можно проводить под давлением 0,005-1,5 МПа, более предпочтительно под давлением 0,1-1 МПа. В настоящем изобретении давление относится к манометрическому давлению. В соответствии со способом получения по настоящему изобретению время реакции анионной полимеризации можно выбирать в соответствии с температурой реакции полимеризации, и обычно оно может составлять 30-240 минут, предпочтительно 40-120 минут.

В соответствии со способом получения по настоящему изобретению реакцию анионной полимеризации проводят в атмосфере, образованной неактивным газом. Неактивный газ относится к газу, который химически не взаимодействует с реагентами, продуктами реакции и растворителем в условиях полимеризации, например, азот и/или газообразный элемент нулевой группы (например, аргон).

В соответствии со способом получения по настоящему изобретению способ получения может дополнительно включать удаление по меньшей мере части ионов металлов из реакционной смеси полимеризации с получением очищенной реакционной смеси полимеризации. Реакционную смесь полимеризации можно промывать для удаления по меньшей мере части ионов металлов.

В одном предпочтительном воплощении способ удаления по меньшей мере части ионов металлов из реакционной смеси полимеризации включает смешивание реакционной смеси полимеризации с промывочным раствором и отделение масляной фазы от смеси, при этом промывочный раствор представляет собой воду или водный раствор, содержащий кислоту. В этом предпочтительном воплощении кислота предпочтительно представляет собой неорганическую кислоту, более предпочтительно одну, или две, или более кислот из серной кислоты, азотной кислоты, соляной кислоты и угольной кислоты. Когда кислота представляет собой угольную кислоту, угольная кислота может быть образована путем введения газообразного диоксида углерода в смесь реакционной смеси полимеризации и воды и/или добавления сухого льда в реакционную смесь полимеризации.

В еще одном предпочтительном примере этого предпочтительного воплощения промывочный раствор включает первый промывочный раствор и второй промывочный раствор, первый промывочный раствор представляет собой водный раствор, содержащий кислоту I, второй промывочный раствор представляет собой водный раствор, содержащий кислоту II, кислота I представляет собой одну, или две, или более кислот из серной кислоты, соляной кислоты и азотной кислоты, кислота II представляет собой угольную кислоту, и способ удаления по меньшей мере части ионов металлов из реакционной смеси полимеризации включает смешивание реакционной смеси полимеризации с первым промывочным раствором с получением первой смеси, отделение первой масляной фазы от первой смеси и удаление по меньшей мере части растворителя полимеризации из первой масляной фазы с получением неочищенного жидкого полибутадиенового продукта; и смешивание первой масляной фазы с водой в присутствии диоксида углерода с получением второй смеси, отделение второй масляной фазы от второй смеси и удаление по меньшей мере части летучих компонентов из второй масляной фазы с получением жидкого полибутадиена. В этом более предпочтительном примере массовое отношение первого промывочного раствора к 1,3-бутадиену предпочтительно составляет 0,5-5:1, более предпочтительно 2-4:1, молярное отношение кислоты I в первом промывочном растворе к литийорганическому инициатору предпочтительно составляет 0,1-1,5:1, более предпочтительно 0,2-1:1, еще более предпочтительно 0,3-0,6:1, и кислоту I рассчитывают, исходя из Н+; и массовое отношение второго промывочного раствора к 1,3-бутадиену составляет 1-2:1. Молярное отношение кислоты II во втором промывочном растворе к литийорганическому инициатору предпочтительно составляет 0,1-1,5:1, более предпочтительно 0,2-1:1, еще более предпочтительно 0,3-0,6:1, и кислоту II рассчитывают, исходя из Н+.

Согласно третьему аспекту настоящего изобретения, настоящее изобретение обеспечивает жидкий полибутадиен, полученный способом согласно второму аспекту настоящего изобретения.

Жидкий полибутадиен, полученный способом согласно второму аспекту настоящего изобретения, имеет не только высокое содержание винила, но также узкое молекулярно-массовое распределение и в то же время подходящую молекулярную массу и динамическую вязкость. Жидкий полибутадиен по настоящему изобретению обладает хорошей текучестью, хорошей пленкообразующей способностью и хорошими характеристиками покрытия, и в частности, покрытие, образованное покрытием, содержащим жидкий полибутадиен по настоящему изобретению, имеет улучшенную силу сцепления с основой.

В соответствии с четвертым аспектом изобретения, настоящее изобретение обеспечивает композицию, включающую жидкий полибутадиен и по меньшей мере одну добавку, где жидкий полибутадиен представляет собой жидкий полибутадиен в соответствии с первым аспектом настоящего изобретения.

Добавка может представлять собой вещество, способное придавать композиции новые свойства и/или улучшать существующие свойства композиции. В качестве одного предпочтительного примера добавка включает антиоксидант. Антиоксидант может представлять собой обычно выбираемый антиоксидант, например, антиоксидант может представлять собой фенольный и/или аминный антиоксидант. В частности, антиоксидант может представлять собой одно, или два, или более соединений из 2-метил-4,6-бис(октилсульфанилметил)фенола, пентаэритритолтетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] (т.е. антиоксидант 264), трис(2,4-ди-трет-бутилфенил)фосфита (т.е. антиоксидант 168), октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата (т.е. антиоксидант 1076), 2,6-ди-трет-бутил-п-крезола, трет-бутилкатехина и 2,2'-метилен-бис(4-метил-6-трет-бутилфенола). Содержание антиоксиданта может составлять 0,005-2 масс.ч., предпочтительно 0,01-1 масс.ч. на 100 масс.ч. жидкого полибутадиена.

Согласно пятому аспекту настоящего изобретения, настоящее изобретение обеспечивает полимерное покрытие, включающее жидкий полибутадиен согласно первому или третьему аспекту настоящего изобретения или композицию согласно четвертому аспекту настоящего изобретения.

Полимерное покрытие согласно настоящему изобретению имеет высокую силу сцепления с подложкой.

В соответствии с шестым аспектом настоящего изобретения, настоящее изобретение обеспечивает клеящий материал, включающий жидкий полибутадиен в соответствии с первым или третьим аспектом настоящего изобретения или композицию в соответствии с четвертым аспектом настоящего изобретения.

В соответствии с седьмым аспектом настоящего изобретения, настоящее изобретение обеспечивает сшивающий агент, включающий жидкий полибутадиен в соответствии с первым или третьим аспектом настоящего изобретения или композицию в соответствии с четвертым аспектом настоящего изобретения.

В соответствии с восьмым аспектом настоящего изобретения настоящее изобретение обеспечивает применение жидкого полибутадиена в соответствии с первым или третьим аспектом настоящего изобретения или композиции в соответствии с четвертым аспектом изобретения в качестве сшивающего агента, клеящего материала или электроизоляционного материала.

Настоящее изобретение подробно описано ниже со ссылкой на примеры, не ограничивающие объем настоящего изобретения.

Если не указано иное, нормальная температура и комнатная температура означают 25±3°С.

В нижеследующих примерах и сравнительных примерах содержание 1,2-структурного звена жидкого полибутадиена определяли с использованием спектрометра сверхпроводящего ядерного магнитного резонанса типа Bruker AVANCE 400, в котором резонансная частота ядра 1H составляла 300,13 МГц, ширина спектра составляла 2747,253 Гц, ширина импульса составляла 5,0 мкс, точка измерения 16 К, диаметр трубки для образца составлял 5 мм, растворитель представлял собой дейтерированный хлороформ (CDCl3), концентрация образца составляла 15 мг/мл, температура испытания являлась нормальной температурой, количество сканирований составляла 16, калибровку проводили с химическим сдвигом тетраметилсилана, равным 0 ppm.

В следующих примерах и сравнительных примерах молекулярную массу и показатель молекулярно-массового распределения жидкого полибутадиена определяли с использованием гель-проникающей хроматографии, где для гель-проникающей хроматографии использовали хроматограф HLC-8320 от Tosoh Corp для гель-проникающей хроматографии, хроматографическая колонка представляла собой TSKgelSuperMultiporeHZ-N, стандартная колонка представляла собой TSKgelSuperMultiporeHZ, растворитель представлял собой хроматографически чистый тетрагидрофуран (ТГФ), в качестве стандартного образца использовали полистирол с узким распределением, образец полимера приготавливали в растворе тетрагидрофурана с массовой концентрацией 1 мг/мл, объем ввода составлял 10,00 мкл, скорость потока составляла 0,35 мл/мин, температура испытания составляла 40,0°С.

В следующих примерах и сравнительных примерах температуру стеклования жидкого полибутадиена определяли с использованием дифференциального сканирующего калориметра ТА-2980 DSC в соответствии с методом, указанным в GB/T 29611-2013, «Сырой каучук, температура стеклования» при скорости нагревания 20°С/мин.

В следующих примерах и сравнительных примерах содержание металлических элементов в жидком полибутадиене определяют плазменным методом, и конкретный метод испытаний заключается в следующем: используют полноспектральный ИСП-спектрометр прямого считывания Optima 8300 производства Perkin Elmer (РЕ), США, оснащенный решеткой эшелле, твердотельным детектором и двойными твердотельными детекторами с двойным оптическим путем в ультрафиолетовой и видимой областях, и используют технологию плоскопанельного плазменного дисплея; и рабочими параметрами прибора являются следующие: высокочастотная мощность составляет 1300 Вт, расход плазмообразующего газа составляет 15 л/мин, расход распыляющего газа составляет 0,55 л/мин, расход вспомогательного газа составляет 0,2 л/мин, скорость перистальтического насоса составляет 1,50 мл/мин, время интегрирования составляет 10 с, и осуществляют осевое наблюдение плазмы. Метод подготовки образца заключается в следующем: 2,000 г образца точно взвешивали в фарфоровом тигле, фарфоровый тигель с образцом помещали в высокотемпературную печь сопротивления и постепенно нагревают до 500°С, после завершения озоления вынимали материал, добавляли 5 мл 10% (об.) разбавленной азотной кислоты с последующим медленным нагреванием на горячей плите до полного растворения золы, полученный раствор упаривали досуха, прибавляли 1 мл концентрированной азотной кислоты, полученный раствор переносили в мерную колбу вместимостью 50 мл и доводили до постоянного объема водой при приготовлении холостого раствора реагента.

В следующих примерах и сравнительных примерах динамическую вязкость жидкого полибутадиена при 45°С определяли в соответствии с капиллярным методом, указанным в GBT 10247-2008, где динамическую вязкость определяли с использованием вискозиметра Ubbelohde с номером размера 4В при температуре 45°С.

В следующих примерах и сравнительных примерах использовались следующие химические реагенты:

антиоксидант 264, антиоксидант 168 и антиоксидант 1076: приобретен у Sinopharm Chemical Reagent Co., Ltd.;

циклогексан: приобретенный у Sinopharm Chemical Reagent Co., Ltd., имеющий чистоту более 99,9%, высушенный на молекулярном сите в течение 15 суток и имеющий содержание воды менее 5 ppm (массовое содержание);

1,3-бутадиен: полимерный сорт, приобретенный у Yanshan petrochemical;

н-бутиллитий: приобретен у J&K Chemicals, раствор 1,6 моль/л в гексане;

диметиловый эфир диэтиленгликоля (2G, с молекулярной массой 134): приобретен у J&K Chemicals, аналитически чистый;

диэтиловый эфир диэтиленгликоля: приобретен у J&K Chemicals, аналитически чистый;

дибутиловый эфир диэтиленгликоля: приобретен у J&K Chemicals, аналитически чистый;

1,2-дипиперидилэтан (ДПЭ, с молекулярной массой 196): приобретен у J&K Chemicals, аналитически чистый;

трет-амилат натрия (ТАН, с молекулярной массой ПО): приобретен у J&K Chemicals, раствор 1,4 моль/л в тетрагидрофуране;

ментолат натрия (МТН, с молекулярной массой 178): поставляется Innochem, раствор 1,0 моль/л в тетрагидрофуране;

этоксид натрия (ЭОН, с молекулярной массой 68): приобретен у J&K Chemicals, имеет чистоту 96% и приготовлен в виде раствора 0,2 моль/л в тетрагидрофуране;

N,N,N',N'-тетраметилэтилендиамин (ТМЭДА): приобретен у J&K Chemicals, аналитически чистый;

метилморфолин: приобретен у Sinopharm Chemical Reagent Co., Ltd., аналитически чистый;

серная кислота: приобретена у J&K Chemicals с концентрацией 98 масс. % и приготовлена в виде 20 масс. % раствора в воде, и

азотная кислота: приобретена у Sinopharm Chemical Reagent Co., Ltd., имеет концентрацию 68 масс. % и приготовлена в виде 20 масс. % раствора в воде.

Пример 1

Этот пример служит для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

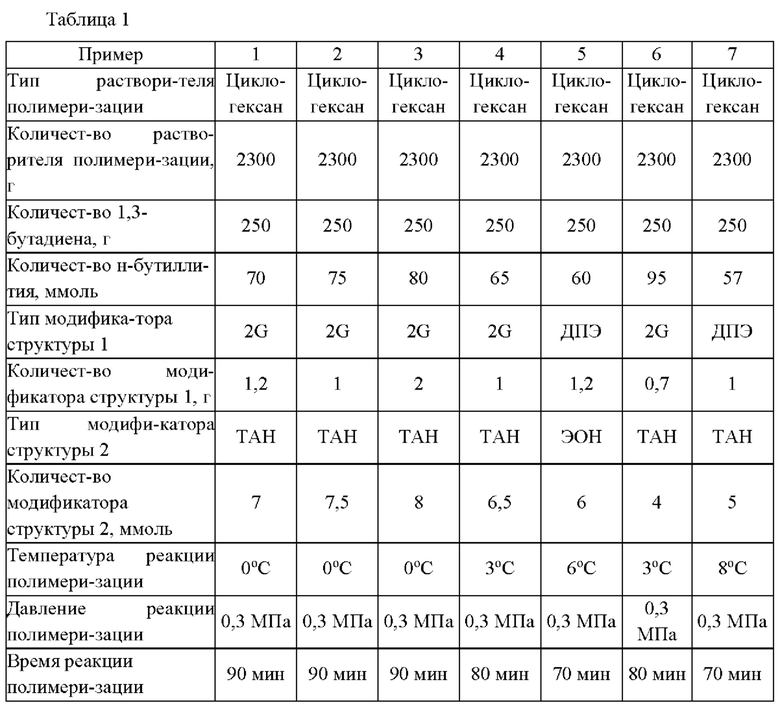

(1) В защитной атмосфере азота циклогексан, модификатор структуры 1, модификатор структуры 2 и 1,3-бутадиен (типы и количества показаны в таблице 1, и все количества, указанные в таблице, рассчитаны, исходя из чистых соединений) добавляли в 5-литровый реактор, температуру реактора регулировали на уровне 10°С или менее, и расчетное количество н-бутиллития (количества показаны в таблице 1, и все количества, указанные в таблице, рассчитаны, исходя из чистых соединений) добавляли в реактор емкостью 5 л и проводили реакцию анионной полимеризации при температурах и реакционных давлениях, указанных в таблице 1, с получением реакционной смеси полимеризации, содержащей полибутадиен.

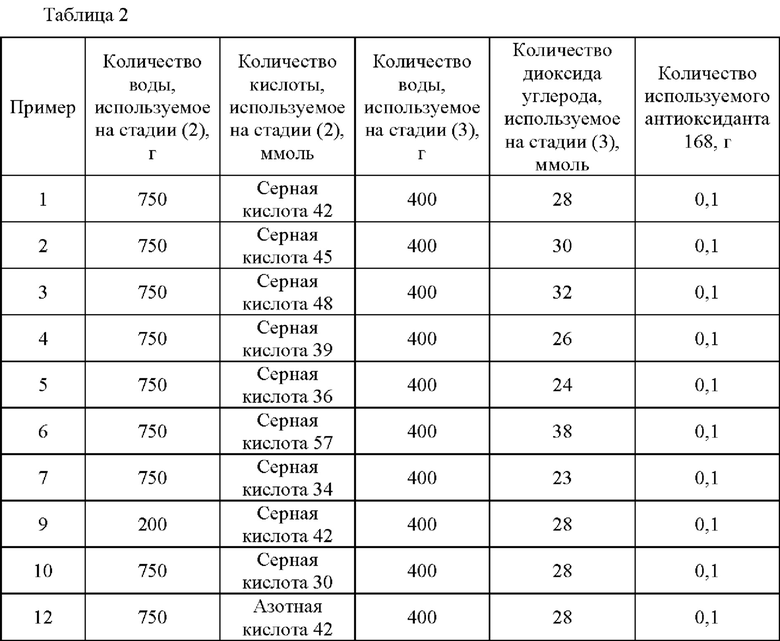

(2) К реакционной смеси полимеризации, полученной на стадии (1), добавляли воду и кислоту (конкретные количества и типы кислот указаны в таблице 2, и все количества, указанные в таблице, рассчитаны, исходя из чистых соединений), после перемешивания в течение 15 мин, перемешанный материал оставляли отстаиваться для расслоения, отделяли водную фазу и полученную масляную фазу перегоняли при пониженном давлении с получением неочищенного жидкого полибутадиенового продукта.

(3) В неочищенный жидкий полибутадиеновый продукт, полученный на стадии (2), добавляли воду, при перемешивании вводили газообразный диоксид углерода, затем смесь оставляли отстаиваться для расслоения (конкретные количества воды и диоксида углерода указаны в таблице 2), отделяли водную фазу, полученную масляную фазу перегоняли при пониженном давлении и к остатку после перегонки добавляли антиоксидант (конкретные количества и типы указаны в таблице 2) с получением композиции РВ1, содержащей жидкий полибутадиен согласно настоящему изобретению. Параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Примеры 2-7

Примеры 2-7 служат для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

В примерах 2-7 жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что композиции РВ2-РВ7, содержащие жидкий полибутадиен по настоящему изобретению, были получены в условиях, указанных в таблице 1, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Пример 8

Этот пример служит для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что н-бутиллитий добавляли в количестве 50 ммоль, получая композицию РВ8, содержащую жидкий полибутадиен по настоящему изобретению, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Пример 9

Этот пример служит для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что количество воды, используемой на стадии (2), составляло 200 г, и получали композицию РВ9, содержащую жидкий полибутадиен по настоящему изобретению, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Пример 10

Этот пример служит для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что количество серной кислоты, используемой на стадии (2), составляло 30 ммоль, и получали композицию РВ10, содержащую жидкий полибутадиен по настоящему изобретению, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Пример 11

Этот пример служит для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что стадию (3) не проводили, и получали композицию РВИ, содержащую жидкий полибутадиен по настоящему изобретению, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Пример 12

Этот пример служит для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что кислота, используемая на стадии (2), представляла собой азотную кислоту, а молярное количество азотной кислоты было таким же, как и количество серной кислоты в примере 1 в пересчете на Н+, и получали композицию РВ12, содержащую жидкий полибутадиен по настоящему изобретению, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Пример 13

Этот пример служит для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что модификатор структуры 1 представлял собой диэтиловый эфир диэтиленгликоля на стадии (1), и получали композицию РВ13, содержащую жидкий полибутадиен по настоящему изобретению, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Пример 14

Этот пример служит для иллюстрации жидкого полибутадиена по настоящему изобретению и способа его получения.

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) модификатор структуры 1 представлял собой дибутиловый эфир диэтиленгликоля, и получали композицию РВ14, содержащую жидкий полибутадиен по настоящему изобретению, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 1

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что количество диметилового эфира диэтиленгликоля, используемого на стадии (1) в качестве модификатора структуры 1, составляло 0,4 г, и получали композицию DPB1, содержащую жидкий полибутадиен, где параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 2

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что трет-амилат натрия в качестве модификатора структуры 2 не использовали, а на стадии (1) использовали только диметиловый эфир диэтиленгликоля в качестве модификатора структуры 1, и получали композицию DPB2, содержащую жидкий полибутадиен, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 3

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) реакцию полимеризации проводили при 50°С, и получали композицию DPB3, содержащую жидкий полибутадиен, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 4

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) реакцию полимеризации проводили при 50°С, трет-амилат натрия в качестве модификатора структуры 2 не использовали, а использовали только диметиловый эфир диэтиленгликоля в качестве модификатора структуры 1 и получали композицию DPB4, содержащую жидкий полибутадиен, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 5

Полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) использовали н-бутиллитий в количестве 3 ммоль, и получали композицию DPB5, содержащую полибутадиен, при этом параметры структурных свойств полученного полибутадиена приведены в таблице 3.

Сравнительный пример 6

Полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) использовали н-бутиллитий использовали в количестве 3 ммоль, диметиловый эфир диэтиленгликоля использовали в количестве 0,08 г и трет-амилат натрия использовали в количестве 0,3 ммоль, и получали композицию DPB6, содержащую полибутадиен, при этом параметры структурных свойств полученного полибутадиена приведены в таблице 3.

Сравнительный пример 7

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) растворитель представлял собой тетрагидрофуран в количестве 2300 г, инициатор представлял собой нафталин натрия в количестве 70 ммоль и диметиловый эфир диэтиленгликоля и трет-амилат натрия не добавляли, и получали композицию DPB7, содержащую полибутадиен, при этом параметры структурных свойств полученного полибутадиена приведены в таблице 3.

Сравнительный пример 8

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) диметиловый эфир диэтиленгликоля заменяли равным количеством ТМЭДА, а ТАН заменяли равным количеством МТН, и получали композицию DPB8, содержащую жидкий полибутадиен, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 9

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) диметиловый эфир диэтиленгликоля заменяли на ТМЭДА и не добавляли ТАН, и получали композицию DPB9, содержащую жидкий полибутадиен, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 10

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) диметиловый эфир диэтиленгликоля заменяли равным количеством ТМЭДА, и получали композицию DPB10, содержащую жидкий полибутадиен, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 11

Жидкий полибутадиен получали с использованием того же способа, что и в примере 1, за исключением того, что на стадии (1) использовали н-бутиллитий в количестве 125 ммоль, и получали композицию DPB11, содержащую жидкий полибутадиен, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 12

В колбу емкостью 1 л загружали 338 г н-гексана и охлаждали до -40°С. В колбу добавляли 25 мл раствора втор-бутиллития в циклогексане (1,0 моль⋅л-1), затем по каплям добавляли 84 г бутадиена, сжиженного при -78°С, затем к полимеризационной жидкости добавляли 18 г ТГФ, и проводили перемешивание при -20°С в течение 4 часов с получением жидкого полибутадиена DPB12, при этом структурные свойства полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 13

В колбу емкостью 1 л загружали 338 г н-гексана и охлаждали до -40°С. В колбу добавляли 85 мл раствора втор-бутиллития в циклогексане (1,0 моль⋅л-1), затем по каплям добавляли 84 г бутадиена, сжиженного при -78°С, затем к полимеризационной жидкости добавляли 18 г ТГФ и проводили перемешивание при -20°С в течение 120 мин с получением жидкого полибутадиена DPB13, при этом структурные свойства полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 14

В колбу емкостью 1 л загружали 338 г н-гексана и охлаждали до -40°С. В колбу добавляли 56 мл раствора втор-бутиллития в циклогексане (1,0 моль⋅л-1), затем по каплям добавляли 84 г бутадиена, сжиженного при -78°С, затем к полимеризационной жидкости добавляли 18 г ТГФ и проводили перемешивание при -20°С в течение 120 мин с получением полибутадиена DPB14, при этом структурные свойства полученного жидкого полибутадиена приведены в таблице 3.

Сравнительный пример 15

Жидкий полибутадиен получали с использованием того же способа, что и в примере 7, за исключением того, что на стадии (1) 1,2-дипиперидилэтан заменяли равным количеством метилморфолина, и получали композицию DPB15, содержащую жидкий полибутадиен, при этом параметры структурных свойств полученного жидкого полибутадиена приведены в таблице 3.

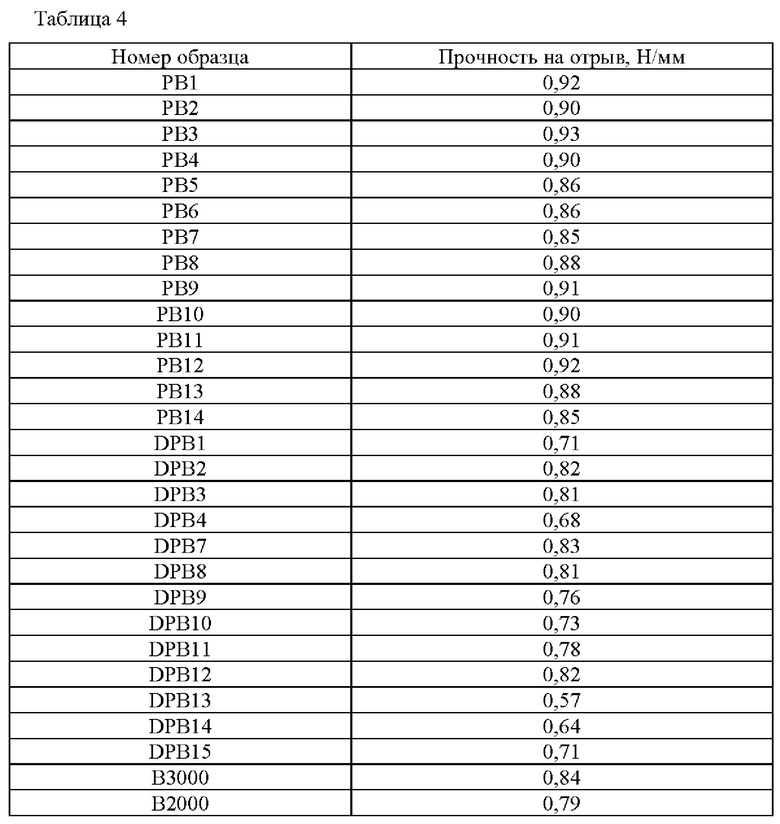

Испытательный пример

Композиции, полученные в примерах 1-14, равномерно наносили на поверхность медной фольги с толщиной покрытия 0,6 мм и отверждали сшиванием при 120°С в течение 2 ч, а прочность на отрыв определяли с использованием метода, указанного в IPC-ТМ-650 2.4.08С, и результаты испытаний приведены в таблице 4.

Сравнительный испытательный пример

Прочность на отрыв композиций, полученных в сравнительных примерах 1-4 и 7-15, а также В3000 и В2000, определяли с использованием того же метода, что и в испытательном примере, и результаты испытаний приведены в таблице 4.

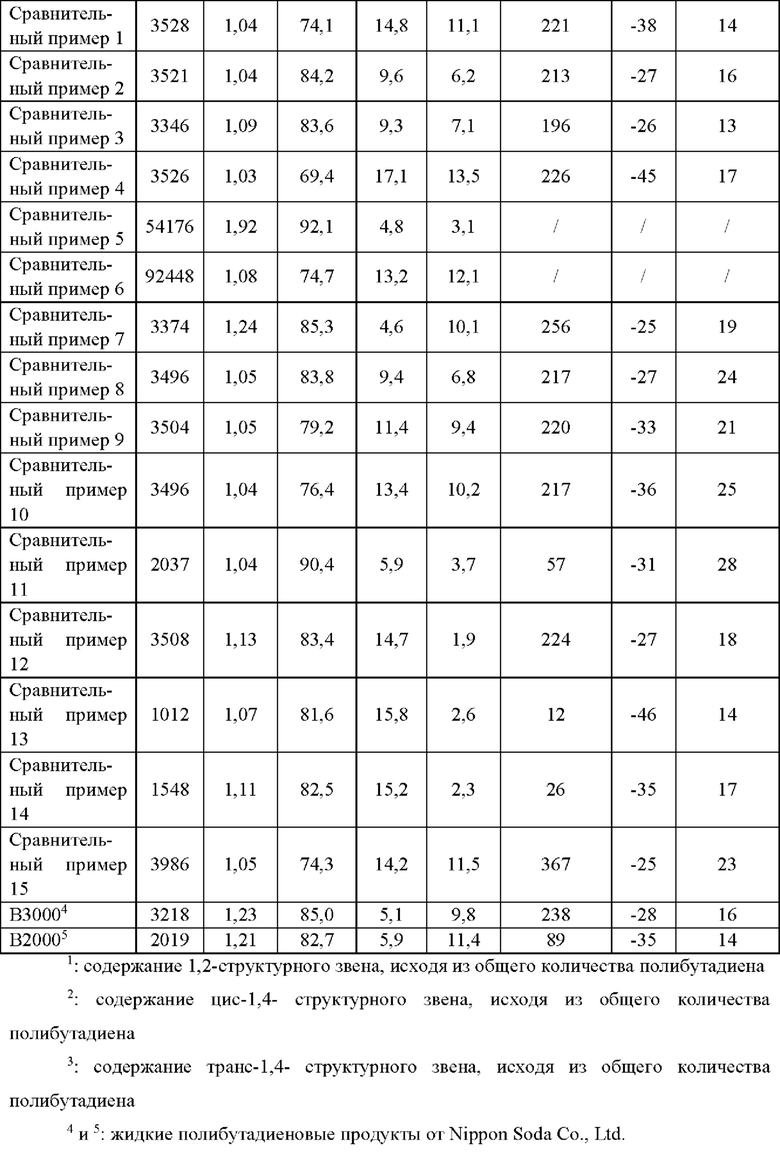

Как видно из таблиц 3 и 4, жидкий полибутадиен по настоящему изобретению не только имеет высокое содержание 1,2-структурного звена, узкое молекулярно-массовое распределение, но также имеет умеренную молекулярную массу, так же как и умеренную динамическую вязкость при 45°С, хорошую текучесть, хорошие характеристики покрытия и хорошую пленкообразующую способность, а полимерное покрытие, образованное после отверждения сшиванием, имеет сильную адгезию к основе. При этом жидкий полибутадиен, полученный в сравнительных примерах 11, 13 и 14, имел низкую динамическую вязкость, плохие характеристики покрытия и плохую пленкообразующую способность, и из жидкого полибутадиена трудно образовать полимерное покрытие с одинаковой толщиной и однородными характеристиками.

Кроме того, жидкий полибутадиен согласно настоящему изобретению имеет низкое содержание ионов металлов. Жидкий полибутадиен согласно настоящему изобретению подходит в качестве сшивающего агента, клеящего материала или электроизоляционного материала.

Предпочтительные воплощения настоящего изобретения подробно описаны выше, но настоящее изобретение ими не ограничивается. В пределах технической концепции настоящего изобретения техническое решение настоящего изобретения может подвергаться различным простым изменениям, включая комбинацию различных технических признаков любым другим подходящим образом, и эти простые изменения и комбинации также следует рассматривать как содержимое, раскрытое настоящим изобретением, и все они подпадают под объем защиты настоящего изобретения.

Группа изобретений относится к жидкому полибутадиену и способу его получения и его применению, изобретение также относится к композиции, включающей жидкий полибутадиен, к полимерному покрытию, включающему жидкий полибутадиен или композицию, клеящему материалу, включающему жидкий полибутадиен или композицию, и сшивающему агенту, включающему жидкий полибутадиен или композицию. Жидкий полибутадиен имеет среднечисленную молекулярную массу 2500-5500 и показатель молекулярно-массового распределения 1-1,2; исходя из общего количества жидкого полибутадиена, содержание 1,2-структурного звена в жидком полибутадиене составляет 85-95 масс. %, содержание 1,4-структурного звена в жидком полибутадиене составляет 5-15 масс. %, а молярное отношение цис-1,4-структурного звена к транс-1,4-структурному звену в жидком полибутадиене составляет 1-2:1; и динамическая вязкость жидкого полибутадиена при 45°С составляет 100-500 пуаз. Способ получения жидкого полибутадиена заключается в приведении 1,3-бутадиена в контакт с модификатором структуры и литийорганическим инициатором в растворителе полимеризации, где модификатор структуры включает компонент А и компонент В, где компонент В представляет собой соединение, выбираемое из алкоксидов щелочных металлов, а компонент А представляет собой соединение, выбираемое из диметилового эфира диэтиленгликоля, диэтилового эфира диэтиленгликоля, ди-н-пропилового эфира диэтиленгликоля, ди-н-бутилового эфира диэтиленгликоля и 1,2-дипиперидинилэтана. Технический результат - обеспечение жидкого полибутадиена, обладающего хорошей текучестью, хорошей пленкообразующей способностью и хорошими характеристиками покрытия, а сформированное покрытие имеет улучшенную силу сцепления с основой, а также обеспечение способа получения такого жидкого полибутадиена. 9 н. и 15 з.п. ф-лы, 4 табл., 31 пр.

1. Жидкий полибутадиен, имеющий среднечисленную молекулярную массу 2500-5500 и показатель молекулярно-массового распределения 1-1,2, при этом, исходя из общего количества жидкого полибутадиена, содержание 1,2-структурного звена в жидком полибутадиене составляет 85-95 масс. % и содержание 1,4-структурного звена в жидком полибутадиене составляет 5-15 масс. %, причем молярное отношение цис-1,4-структурного звена к транс-1,4-структурному звену в жидком полибутадиене составляет 1-2:1, и динамическая вязкость жидкого полибутадиена при 45°С составляет 100-500 пуаз.

2. Жидкий полибутадиен по п. 1, где молярное отношение цис-1,4-структурного звена к транс-1,4-структурному звену в жидком полибутадиене составляет 1,3-1,9:1, предпочтительно 1,65-1,75:1.

3. Жидкий полибутадиен по п. 1 или 2, где содержание 1,2-структурного звена в жидком полибутадиене составляет 87-94 масс. %, предпочтительно 90-93 масс. %, исходя из общего количества жидкого полибутадиена.

4. Жидкий полибутадиен по п. 1, имеющий среднечисленную молекулярную массу 2800-5000, предпочтительно 3000-4500.

5. Жидкий полибутадиен по п. 1 или 4, имеющий показатель молекулярно-массового распределения 1,01-1,09, предпочтительно 1,02-1,06.

6. Жидкий полибутадиен по любому из пп. 1-5, где содержание металла по массе в жидком полибутадиене составляет 200 ppm или менее, предпочтительно 100 ppm или менее, более предпочтительно 50 ppm или менее, еще предпочтительнее 20 ppm или менее, исходя из общего количества жидкого полибутадиена.

7. Жидкий полибутадиен по любому из пп. 1-6, имеющий температуру стеклования от -32°С до -12°С, предпочтительно от -27°С до -17°С.

8. Жидкий полибутадиен по любому из пп. 1-7, где динамическая вязкость жидкого полибутадиена при 45°С составляет 150-350 пуаз, предпочтительно 170-300 пуаз, более предпочтительно 180-250 пуаз.

9. Жидкий полибутадиен по любому из пп. 1-3, 6 или 7, имеющий среднечисленную молекулярную массу 2500-4000, предпочтительно 3000-4000, и динамическая вязкость жидкого полибутадиена при 45°С составляет 100-280 пуаз, предпочтительно 150-260 пуаз; предпочтительно жидкий полибутадиен имеет показатель молекулярно-массового распределения 1-1,05.

10. Жидкий полибутадиен по любому из пп. 1-3, 6 или 7, имеющий среднечисленную молекулярную массу более 4000 и не более 5500, и динамическая вязкость жидкого полибутадиена при 45°С составляет более 280 пуаз и не более 500 пуаз, предпочтительно 280-480 пуаз; предпочтительно жидкий полибутадиен имеет показатель молекулярно-массового распределения 1-1,08.

11. Способ получения жидкого полибутадиена по п. 1, включающий приведение 1,3-бутадиена в контакт с модификатором структуры и литийорганическим инициатором в растворителе полимеризации в условиях реакции анионной полимеризации с получением реакционной смеси полимеризации, содержащей полибутадиен, при этом приведение в контакт проводят при температуре от -10°С до 20°С; модификатор структуры включает компонент А и компонент В, где компонент В представляет собой соединение, выбираемое из алкоксидов щелочных металлов; молярное отношение литийорганического инициатора к компоненту А и к компоненту В составляет 1:0,05-0,3:0,03-0,2; и литийорганический инициатор рассчитывают, исходя из лития;

компонент А представляет собой соединение, выбираемое из диметилового эфира диэтиленгликоля, диэтилового эфира диэтиленгликоля, ди-н-пропилового эфира диэтиленгликоля, ди-н-бутилового эфира диэтиленгликоля и 1,2-дипиперидинилэтана.

12. Способ по п. 11, в котором алкоксид щелочного металла представляет собой соединение, выбираемое из соединений, представленных формулой III,

в формуле III R17 представляет собой С1-С20 алкил, С6-С30 арил или С4-С20 циклоалкил, и

М представляет собой атом щелочного металла, и

предпочтительно компонент В представляет собой соединение, выбранное из трет-бутоксида натрия, трет-амилата натрия, ментолата натрия, этоксида натрия и н-гексилата натрия.

13. Способ по любому из пп. 11, 12, в котором молярное отношение литийорганического инициатора к компоненту А и к компоненту В составляет 1:0,1-0,2:0,05-0,15, и литийорганический инициатор рассчитывают, исходя из лития.

14. Способ по любому из пп. 11-13, в котором молярное отношение компонента В к компоненту А составляет 0,4-1,5:1, предпочтительно 0,5-1:1.

15. Способ по любому из пп. 11-14, в котором литийорганический инициатор используют в таком количестве, чтобы полученный жидкий полибутадиен имел среднечисленную молекулярную массу 2500-5500, предпочтительно 2800-5000, более предпочтительно 3000-4500;

предпочтительно литийорганический инициатор представляет собой одно или более соединений, выбираемых из соединений, представленных формулой IV,

R18Li (Формула IV),

в формуле IV R18 представляет собой C1-С6 алкил, С3-С12 циклоалкил, С7-С14 аралкил или С6-С12 арил, более предпочтительно литийорганический инициатор представляет собой н-бутиллитий и/или втор-бутиллитий.

16. Способ по любому из пп. 11-15, в котором приведение в контакт проводят при температуре от -5°С до 10°С.

17. Способ по любому из пп. 11-16, в котором содержание 1,3-бутадиена составляет 1-15 масс. %, предпочтительно 4-10 мас.%, исходя из общего количества растворителя полимеризации и 1,3-бутадиена.

18. Композиция, содержащая жидкий полибутадиен и по меньшей мере одну добавку, где жидкий полибутадиен представляет собой жидкий полибутадиен по любому из пп. 1-10, добавка содержит антиоксидант, причем количество антиоксиданта составляет 0,005-2 мас.ч. на 100 мас.ч. жидкого полибутадиена.

19. Полимерное покрытие, содержащее жидкий полибутадиен по любому из пп. 1-10, или композицию по п. 18.

20. Клеящий материал, содержащий жидкий полибутадиен по любому из пп. 1-10, или композицию по п. 18.

21. Сшивающий агент, содержащий жидкий полибутадиен по любому из пп. 1-10, или композицию по п. 18.

22. Применение жидкого полибутадиена по любому из пп. 1-10, или композиции по п. 18 в качестве сшивающего агента.

23. Применение жидкого полибутадиена по любому из пп. 1-10, или композиции по п. 18 в качестве клеящего материала.

24. Применение жидкого полибутадиена по любому из пп. 1-10, или композиции по п. 18 в качестве электроизоляционного материала.

| CN 107805288 A, 16.03.2018 | |||

| EP 2075266 B1, 15.01.2014 | |||

| CN 101280034 B, 28.07.2010 | |||

| CN 1557847 A, 29.12.2004 | |||

| ВЕЩЕСТВА ДЛЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ДЛЯ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2005 |

|

RU2419634C2 |

| МАСЛОНАПОЛНЕННЫЙ 1,2-ПОЛИБУТАДИЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЕГО КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2266917C2 |

| CN 109485772 A, 19.03.2019 | |||

| CN 109503747 A, 22.03.2019 | |||

| CN 107793534 A, 13.03.2018 | |||

| CN 110305240 A, 08.10.2019 | |||

| Способ подъема высоковязкой пластовой жидкости из скважин штанговым насосом | 1983 |

|

SU1125406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОГО НИЗКОВЯЗКОГО ПОЛИБУТАДИЕНА | 2000 |

|

RU2192435C2 |

| WO 2018130703 A1, | |||

Авторы

Даты

2024-04-23—Публикация

2020-10-28—Подача