Изобретение относится к металлургии редких металлов, в частности к способам переработки ванадийсодержащего сырья гидрометаллургическими методами.

При кислотном выщелачивании серной или соляной кислотами отработанных катализаторов кроме ценных компонентов - ванадия, молибдена и никеля, происходит также растворение алюминия в раствор выщелачивания. Полученный раствор содержит ванадий, молибден, никель, алюминий и примеси фосфора, магния, железа, цинка, меди и вольфрама. Выделение ванадия из такого раствора затруднено тем, что при увеличении рН раствора выше 3,5 происходит осаждение гидроксида алюминия и соосаждение ванадия и молибдена. Выделение ванадия из кислого раствора гидролитическим осаждением приводит к соосаждению молибдена и примесей фосфора, кремния и вольфрама.

Известен способ переработки ванадийсодержащего сырья (RU 2374344 С2, опубл. 27.11.2009 г.), в частности кварцитов Каратау, который включает двухстадийное кучное выщелачивание и сорбцию из продуктивных растворов. Перед выщелачиванием сырье закладывают в кучу с одновременным смешиванием с концентрированной серной кислотой с расходом не менее 30 кг/т. На первом этапе сырье выщелачивают оборотными маточниками сорбции с плотностью орошения 3,5-4,5 л/м2/ч и количеством циклов не менее 3. Перед подачей на второй этап выщелачивания оборотные маточники сорбции предварительно доукрепляют серной кислотой до содержания ее в маточниках 8,0-8,5%. Извлечение ванадия составило 75,7%.

Недостатками данного способа является низкая степень извлечения ванадия, неуправляемость процесса и большая продолжительность циклов.

Известен способ извлечения ванадия из руд (RU 2644720 С2, опубл. 13.02.2018 г. ), который включает сернокислотное выщелачивание рудного сырья, корректировку рН полученного раствора добавлением раствора щелочи до 1,5-1,7 и сорбцию ванадия из раствора сильноосновным гелеобразным анионитом Ambersep А 920. После сорбции ванадия маточный раствор обрабатывают свежеприготовленным раствором гидроксида железа в количестве 12,5-25,0 г на 1 г ванадия, и после фильтрации возвращают на операцию выщелачивания для повышения извлечения ванадия. Суммарное извлечение ванадия из сырья в раствор составляет 99%.

Недостатком данного способа является необходимость нейтрализации избыточной кислоты после операции выщелачивания, что увеличивает расход щелочи и солесодержание сточных вод, образующихся при очистке маточных растворов.

Известен способ получения оксида ванадия из ванадийсодержащего шлака (RU 2515154 С1, опубл. 10.05.2014 г.) в мельнице размером от 10 до 40 мкм и сплавленного с едким натрием при температуре 400°С в муфельной печи выщелачиванием дистиллированной водой в течение 15 минут при постоянном перемешивании. Маточный раствор отделяют от твердого осадка с помощью центрифуги. В полученный маточный раствор вводят сорбент, в качестве которого используют порошкообразный уголь, модифицированный азотсодержащими поверхностно-активными веществами марки БАУ-А по ГОСТ 6217-74, и проводят сорбцию ванадия. После этого отработанный сорбент отделяют от жидкой фазы, сушат и проводят термическое разложение путем обжига при температуре 600-640°С с получением оксида ванадия. Выход оксида ванадия составляет 83,0-86,6% от теоретического. Чистота получаемого продукта 98,2-98,5%.

Недостатками способа являются низкая чистота получаемого продукта и сложность регенерации порошкообразного угля.

Наиболее близким к предлагаемому изобретению по технической сущности является сорбционная технология отделения ванадия от других элементов сильноосновными анионитами при рН 2 или рН 6-8 (Коровин С.С., Зимина Г.В., Резник A.M. и др. Редкие и рассеянные элементы. Химия и технология. Книга 2: М.: МИСИС.- 1996. - стр. 238). Десорбцию ведут растворами соляной или серной кислот. Из растворов с исходной концентрацией ванадия 0,3 г/л получают растворы с концентрацией до 20 г/л. Также возможно осуществление процесса с использованием анионитов на основе целлюлозы, например, ЦМ-3А при рН 2, и хелатообразующие ионообменные смолы, содержащие имидоацетатные группы.

Недостаток способа - низкая чистота получаемого продукта.

Техническим результатом изобретения является повышение чистоты и степени извлечения оксида ванадия из отработанного катализатора.

Технический результат достигается тем, что способ извлечения ванадия из отработанных катализаторов включает обжиг при температуре 400-500°С, измельчение катализатора, кислотное выщелачивание, сорбционную очистку раствора от примесей фосфора и кремния, сорбцию молибдена, корректировку рН раствора, сорбцию ванадия, и десорбцию оксидов ванадия и молибдена, причем сорбционная очистка раствора от примесей фосфора и кремния осуществляется сильноосновной смолой с четвертичноаминовыми функциональными группами при рН 1,1-1,5, сорбция молибдена осуществляется слабоосновной смолой с третичноаминовыми функциональными группами при рН 1,1-1,5, корректировка рН раствора до 3,0-3,5 осуществляется путем добавления раствора NaOH и сорбция ванадия осуществляется сильноосновной анионообменной смолой с триметиламмониевыми функциональными группами, причем продолжительность контакта растворов со смолами составляет не менее 50 минут, выделение оксида молибдена осуществляют из аммиачного элюата со смолы с третичноаминовыми функциональными группами путем упаривания, кристаллизации и прокаливания парамолибдата аммония, выделение оксида ванадия осуществляют из щелочного элюата со смолы с триметиламмониевыми функциональными группами путем добавления концентрированной серной кислоты до рН 2,0, промывкой вольфрамовой кислоты слабым 3-5% раствором соляной кислоты и ее прокаливанием.

Для очистки раствора после кислотного выщелачивания применена сильноосновная смола с четвертичноаминовыми функциональными группами, которая сорбирует примеси фосфора и кремния из раствора при рН 1,1-1,5.

Так как в растворе присутствуют одновременно ванадий и молибден, то для их разделения применена селективная сорбция молибдена макропористой смолой с третичноаминовыми функциональными группами при рН 1,1-1,5. После извлечения молибдена производится сорбция ванадия анионообменной смолой, содержащей триметиламмоний в качестве функциональной группы, при рН 3,0-3,5.

Щелочной элюат с отделенными примесями кремния и фосфора с сильноосновной анионообменной смолы с четвертичноаминовыми функциональными группами используется для нейтрализации кислых стоков. Аммиачный молибденсодержащий элюат со слабоосновной анионообменной смолы с третичноаминовыми функциональными группами, используют для выделения парамолибдата аммония путем упаривания и кристаллизации. Кристаллы парамолибдата аммония далее прокаливают с получением оксида молибдена. Щелочной элюат со смолы с триметиламмониевыми функциональными группами используют для выделения ванадиевой кислоты путем гидролиза ванадата натрия добавлением концентрированной серной кислоты. Осадок ванадиевой кислоты далее промывают, сушат и прокаливают с получением оксида ванадия.

Изобретение поясняется примерами.

Пример № 1

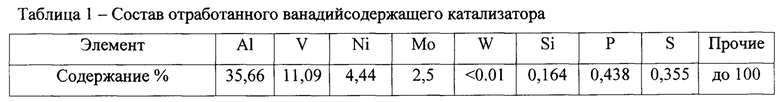

Состав исходных отработанных катализаторов приведен в табл. 1.

Измельченный отработанный катализатор массой 100 кг подвергается кислотному выщелачиванию 18% соляной кислотой при Т:Ж=1:3 и температуре 90-100°С. После выщелачивания рН раствора составляет 1,1 и содержит, г/л: 0,035 А1; 2,538 Мо; 1,846 V; 0,151 Р; 0,056 S. Его отправляют на сорбционную очистку от фосфора и кремния сильноосновной смолой марки М800 в сорбционную колонну. После сорбционной очистки раствор отправляют на сорбцию молибдена в сорбционную колонну слабоосновной смолой марки MP62WS при рН 1,1. Раствор после извлечения молибдена подвергается корректировке рН до 3,0 добавлением раствора NaOH и отправляется на сорбцию ванадия в сорбционную колонну сильноосновной анионообменной смолой SBA 900 до остаточного содержания ванадия в растворе менее 0,005 г/л. Продолжительность контакта растворов со смолами составляет не менее 50 минут.

После сорбционной очистки от примесей и десорбции 8-10% раствором NaOH элюат направляют на нейтрализацию кислых стоков. Аммиачный элюат со смолы MP62WS упаривают до начала выпадения кристаллов парамолибдата аммония, охлаждают пульпу, отделяют фильтрацией или центрифугированием кристаллы от остатков маточника, промывают кристаллы дистиллированной водой, сушат и прокаливают с получением оксида молибдена. К элюату со смолы SBA 900 добавляют концентрированную соляную кислоту до рН 2,0 и отделяют выпавший гидрат ванадиевой кислоты, который промывают слабым раствором соляной кислоты (3-5%), сушат и прокаливают с получением оксида ванадия.

Масса полученного оксида молибдена составила 3,38 кг, а оксида ванадия 18,21 кг.

Сквозное извлечение ванадия из сырья в его оксид составляет 92%.

Чистота получаемого оксида ванадия составляет 99,5%.

Пример №2

Состав исходных отработанных катализаторов приведен в табл. 1.

Измельченный отработанный катализатор массой 100 кг подвергается кислотному выщелачиванию 18% соляной кислотой при Т:Ж=1:3 и температуре 90-100°С. После выщелачивания рН раствора составляет 1,5 и содержит, г/л: 0,035 А1; 2,538 Мо; 1,846 V; 0,151 Р; 0,056 S. Его отправляют на сорбционную очистку от фосфора и кремния сильноосновной смолой марки М800 в сорбционную колонну. После сорбционной очистки раствор отправляют на сорбцию молибдена в сорбционную колонну слабоосновной смолой марки MP62WS при рН 1,5. Раствор после извлечения молибдена подвергается корректировке рН до 3,5 добавлением раствора NaOH и отправляется на сорбцию ванадия в сорбционную колонну сильноосновной анионообменной смолой SBA 900 до остаточного содержания ванадия в растворе менее 0,005 г/л. Продолжительность контакта растворов со смолами составляет не менее 50 минут.

После сорбционной очистки от примесей и десорбции 8-10% раствором NaOH элюат направляют на нейтрализацию кислых стоков. Аммиачный элюат со смолы MP62WS упаривают до начала выпадения кристаллов парамолибдата аммония, охлаждают пульпу, отделяют фильтрацией или центрифугированием кристаллы от остатков маточника, промывают кристаллы дистиллированной водой, сушат и прокаливают с получением оксида молибдена. К элюату со смолы SBA 900 добавляют концентрированную соляную кислоту до рН 2,0 и отделяют выпавший гидрат ванадиевой кислоты, который промывают слабым раствором соляной кислоты (3-5%), сушат и прокаливают с получением оксида ванадия.

Масса полученного оксида молибдена составила 3,41 кг, а оксида ванадия 18,31 кг.

Сквозное извлечение ванадия из сырья в его оксид составляет 92,5%.

Чистота получаемого оксида ванадия составляет 99,5%.

Предлагаемый способ позволяет извлекать ванадий из отработанных катализаторов сорбцией на сильноосновном макропористом анионите SBA 900, содержащем триметиламмоний в качестве функциональной группы. Сквозное извлечение ванадия в оксид составляет 92,0-92,5%. Чистота получаемого оксида ванадия составляет 99,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях | 2024 |

|

RU2832803C1 |

| Способ переработки отработанного молибден- и вольфрамсодержащего катализатора | 2021 |

|

RU2777315C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА, МОЛИБДЕНА И ВАНАДИЯ | 2001 |

|

RU2211253C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| Способ получения оксида скандия | 2015 |

|

RU2608033C1 |

| Способ получения пентаоксида ванадия высокой чистоты | 2023 |

|

RU2817727C1 |

| Способ извлечения ванадия и молибдена из сернокислых растворов сорбцией | 1990 |

|

SU1788057A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И/ИЛИ ПАЛЛАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЯХ ИЗ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2553273C1 |

| СПОСОБ ПЕРЕРАБОТКИ СКАНДИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2001 |

|

RU2196184C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ ИЗ РАСТВОРОВ | 2005 |

|

RU2294392C1 |

Изобретение относится к способу переработки ванадийсодержащих катализаторов гидрометаллургическими методами. Способ включает обжиг катализатора при температуре 400-500°С, его измельчение и кислотное выщелачивание. Полученный раствор подвергают сорбционной очистке от примесей фосфора и кремния сильноосновной смолой с четвертичноаминовыми функциональными группами при рН 1,1-1,5. Далее осуществляют сорбцию молибдена слабоосновной смолой с третичноаминовыми функциональными группами при рН 1,1-1,5. После корректируют рН раствора до 3,0-3,5 путем добавления раствора NaOH. Из полученного раствора осуществляют сорбцию ванадия сильноосновной анионообменной смолой с триметиламмониевыми функциональными группами. Причем продолжительность контакта растворов со смолами составляет не менее 50 минут. Далее осуществляют десорбцию ванадия и молибдена. При этом для получения оксида молибдена аммиачный элюат упаривают, кристаллизуют и прокаливают полученный парамолибдат аммония. Для получения оксида ванадия к щелочному элюату добавляют концентрированную серную кислоту до рН 2,0, промывают полученную вольфрамовую кислоты слабым 3-5% раствором соляной кислоты и прокаливаливают ее. Обеспечивается повышение чистоты и степени извлечения оксида ванадия из отработанного катализатора. 1 табл., 2 пр.

Способ извлечения ванадия из отработанных катализаторов, включающий обжиг при температуре 400-500°С, измельчение катализатора, кислотное выщелачивание, сорбционную очистку раствора от примесей фосфора и кремния, сорбцию молибдена, корректировку рН раствора, сорбцию ванадия и десорбцию ванадия и молибдена, отличающийся тем, что сорбционную очистку раствора от примесей фосфора и кремния осуществляют сильноосновной смолой с четвертичноаминовыми функциональными группами при рН 1,1-1,5, сорбцию молибдена осуществляют слабоосновной смолой с третичноаминовыми функциональными группами при рН 1,1-1,5, корректировку рН до 3,0-3,5 - путем добавлением раствора NaOH, сорбцию ванадия осуществляют сильноосновной анионообменной смолой с триметиламмониевыми функциональными группами, причем продолжительность контакта растворов со смолами составляет не менее 50 минут, при этом получают оксид молибдена из аммиачного элюата со смолы с третичноаминовыми функциональными группами путем упаривания, кристаллизации и прокаливания парамолибдата аммония, получают оксид ванадия из щелочного элюата со смолы с триметиламмониевыми функциональными группами путем добавления концентрированной серной кислоты до рН 2,0, промывкой вольфрамовой кислоты слабым 3-5% раствором соляной кислоты и ее прокаливанием.

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2374345C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ (ОВК) СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2155638C1 |

| ПРИСПОСОБЛЕНИЕ К ТРЕНОГЕ ДЛЯ ВЕРТИКАЛЬНОЙ УСТАНОВКИ ГЕОДЕЗИЧЕСКИХ ИНСТРУМЕНТОВ | 1926 |

|

SU5985A1 |

| ДАДАХОДЖАЕВ А.Т | |||

| и др | |||

| Некоторые результаты исследования переработки отработанных ванадиевых катализаторов | |||

| Экология и промышленность России | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| US 8287618 B2, 16.10.2012 | |||

| US 4115110 A1, 19.09.1978. | |||

Авторы

Даты

2025-02-24—Публикация

2024-04-18—Подача