Изобретение относится к производству теплоизоляционных изделий, а именно к материалам гибким термоизолирующим огнеупорным, которые могут быть использованы в качестве изоляции греющих поверхностей и уплотнения межповерхностных пространств и зазоров, в частности, для уплотнения зазора между металлическим корпусом и керамическим моноблоком каталитических нейтрализаторов отработанных газов двигателей внутреннего сгорания.

Белоярская фабрика асбокартонных изделий (БФАИ) выпускает материалы и изделия под фирменной маркой «AVANTEX». В настоящее время БФАИ производит целый ряд теплоизоляционных (термозащитных, жаростойких) материалов из минерального сырья. Эти материалы выпускают в виде листов шириной 500-1000 мм, толщиной 5-20 мм и требуемой длиной, которые чаще называют «мат» или «одеяло». Из матов делают изделия разных форматов, в зависимости от заказа потребителя, производят маты для высекания заготовок - термоизолирующих прокладок блока нейтрализации выхлопных газов.

Известно устройство для обработки отходящих газов и способ его изготовления [RU № 2388522, опубл. 10.05.2010], состоящее из корпуса, хрупкой конструкции, упруго установленной внутри указанного корпуса, и нерасширяющегося установочного мата, расположенного в зазоре между указанным корпусом и указанной хрупкой конструкцией, установочный мат содержит множество неорганических волокон, прошедших поверхностную обработку путем нанесения неорганического порошкового материала, повышающую давление удержания хрупкой конструкции внутри корпуса. Изобретение позволяет снизить потери давления удержания хрупкой конструкции внутри корпуса в широком диапазоне рабочих температур, воздействующих на устройство для обработки отходящих газов.

Недостатком данного технического решения является то, что порошковый материал, выполняя роль компенсатора потери давления удержания хрупкой конструкции, не поддерживает сохранение пространственной структуры мата, тем самим, снижая его теплоизоляционные свойства и повышая теплопроводность мата.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для обработки выхлопных газов [RU № 2453713, опубл. 20.06.2012], в котором установочный мат для устройства для обработки выхлопного газа содержит неорганические волокна, органический связующий материал, противоокислитель и разбухающий материал. Кроме того, раскрыты способ изготовления установочного мата для устройства обработки выхлопного газа, содержащего установочный мат. Техническим результатом изобретения является увеличение диапазона рабочих температур без существенной потери толщины и соответствующего снижения давления удержания.

Согласно прототипу, технология получения термоизолирующего материала предусматривает проведение следующих последовательных процессов:

а) плавление шихты (компонентами сырья являются глинозем и кварцевый песок) в рудотермической печи сопротивления;

б) получение минерального волокна с заданными свойствами, методом центрифужного образования волокна из минерального расплава при средней скорости истечения расплава 400 кг/час и с добавлением в образованное волокно неорганического связующего в виде 4% раствора со скоростью 18 л/мин; количество минерального связующего задается в среднем 1,08 г/кг волокна.

в) формирование в иглопробивной машине листового волокнистого мата, его толщины и прочности, методом иглопробивной прошивки;

г) термообработка в печи прокаливания при температуре до 850°С;

д) нарезка материала на листы заданного размера;

е) пропитка материала 5% раствором поливинилацетатного связующего в ванне с вакуумированием;

ж) сушка в тоннельной сушильной печи при температуре в пределах 90-150°С в течение 10-18 часов.

з) калибровка материала по толщине.

Недостатками свойств мата по вышеуказанной технологии являются: полученный мат при испытании огибанием трубы ∅57 мм трескается с разрушением наружного слоя; испытание материала в каталитическом коллекторе при температуре 1100°С приводит к резкому падению прочности вследствие разрушения структуры мата; наличие в составе установочного мата противоокислителя, который предположительно снижет скорость окисления (выгорания) органического связующего материала под действием высокой температуры в рабочем пределе 300-900°С.

Можно сделать вывод, что в указанном интервале рабочих температур окислитель мало влияет на сохранность структуры и свойств установочного мата и органическое связующее быстро выгорает, поэтому окислитель малоэффективен и его можно исключить из состава установочного мата, что приведет к упрощению и удешевлению установочного мата.

Также в состав установочного мата входит органическое связующее - поливинилацетат. В пределах рабочих температур 300-900°С, до которых нагревается детали блока катализатора выхлопных газов, включая установочный мат, поливинилацетат, являясь высокоэффективным связующим, но термически неустойчивым веществом, деструктируется (выгорает), вследствие чего плотность и прочность установочного мата существенно снижается, ровно, как и его теплозащитные и уплотняющие свойства, снижается во времени качество, эксплуатационные свойства и срок службы.

В состав установочного мата, согласно прототипу, входит разбухающий материал, назначение которого компенсировать потерю удерживающих и теплозащитных свойств установочного мата, которая происходит по причине выгорания органического связующего в период нагрева деталей блока катализатора выхлопных газов от исходной температуры 350°С и выше. Учитывая, что разбухание частиц разбухающего материала значительно развивается выше указанной температуры и только с разбуханием частиц повышается их компенсирующее действие по удержанию мата, примененное сочетание органического связующего и разбухающего материала противоречиво. С одной стороны, связующее уже разрушилось (выгорело), а разбухающий материал только начинает проявлять свои удерживающие функции. В этот период теряются свойства волокнистой структуры мата, которые в дальнейшем не восстанавливаются вовсе в первоначальном виде, а только в какой-то мере, компенсируются разбуханием частиц разбухающего материала.

Техническим результатом является снижение теплопроводности и повышение механической прочности и гибкости наружной поверхности термоизолирующего материала.

Технический результат достигается тем, что в способе получения термоизолирующего материала, включающем плавление глинозема и кварцевого песка, центрифужное образование минерального волокна из минерального расплава, при средней скорости истечения расплава 400 кг/час, с добавлением в образованное волокно минерального связующего, формированием в иглопробивной машине листового волокнистого мата, его толщины и прочности, методом иглопробивной прошивки, термообработка в печи прокаливания, нарезка материала на листы заданного размера, пропитка материала 5% раствором минерального и органического связующего с вакуумированием, сушка в тоннельной сушильной печи при температуре в пределах 90-150°С в течение 10-18 часов, калибровка материала по толщине, новым является то, что термоизолирующий материал в качестве неорганического волокна содержит керамическое волокно, состоящее из оксида алюминия и оксида кремния в пределах 92-95% масс., включает неорганическое связующее - сульфат алюминия и органическое связующее полиэтилвинилацетат в количестве 8-5% масс., при соотношении неорганическое связующее - 0,25-0,35%, органическое связующее - 7,75-4,65%, сульфат алюминия добавляют в волокно после центрифужного процесса со скоростью 30 л/мин, в среднем задают 1,8 г/кг волокна, полученное волокно, посредством разрежения под сетчатым конвейером осаждают на сетке и формируют первичный мат, мат проходит термообработку в печи прокаливания при температуре 850-1100°С, листовой материал разрезают на листы, обрабатывают водным раствором полиэтилвинилацетатного органического связующего, калибруют материал по толщине и наносят слой нетканого материала, для повышения прочности и гибкости наружной поверхности мата. При этом, материал калибруют по толщине 6,7-18,0 мм и выше. Способ осуществляют следующим образом.

В качестве неорганического волокна используют керамическое волокно, состоящее из оксида алюминия Al2O3 и оксида кремния SiO2, в пределах 92-95% масс., включает неорганическое связующее сульфат алюминия Al2SO4 и органическое связующее полиэтилвинилацетат в количестве 8-5% масс., при соотношении неорганическое связующее - 0,25-0,35%, органическое связующее - 7,75-4,65%.

Способ получения термоизолирующего материала (мата) основана на технологии, которая предусматривает проведение следующих последовательных процессов:

а) плавление шихты (компонентами сырья являются глинозем и кварцевый песок) в рудотермической печи сопротивления;

б) получение минерального волокна с заданными свойствами, методом центрифужного образования волокна из минерального расплава при средней скорости истечения расплава 400 кг/час и с добавлением в образованное волокно неорганического связующего в виде 4% раствора со скоростью 30 л/мин; количество минерального связующего задается в среднем 1,8 г/кг волокна.

в) формирование в иглопробивной машине листового волокнистого мата, его толщины и прочности, методом иглопробивной прошивки;

г) термообработка в печи прокаливания при температуре 850-1100°С;

д) нарезка материала на листы заданного размера;

е) пропитка материала 5% водным раствором полиэтилвинилацетатного связующего в ванне с вакуумированием;

ж) сушка в тоннельной сушильной печи при температуре в пределах 90-150°С в течение 10-18 часов;

з) калибровка материала по толщине;

и) нанесение слоя нетканого материала, для повышения прочности и гибкости наружной поверхности мата.

Добавка минерального и органического связующего полиэтилвинилацетата, вместо поливинилацетата. Полиэтилвинилацетат позволяет повысить эластичность, устойчивость к температуре и окислителям.

В результате внесения новых технических решений, относительно прототипа, устранены предшествующие недостатки мата, а именно: мат приобрел требуемую гибкость - огибание трубы ∅57 мм без растрескивания поверхности и внутренней структуры., мат имеет и сохраняет высокую прочность по показателю «Разрушающее усилие, F (кПа)», подтвержденную при выдержке мата в каталитическом коллекторе при температуре 850-1100°С в течение заданного времени.

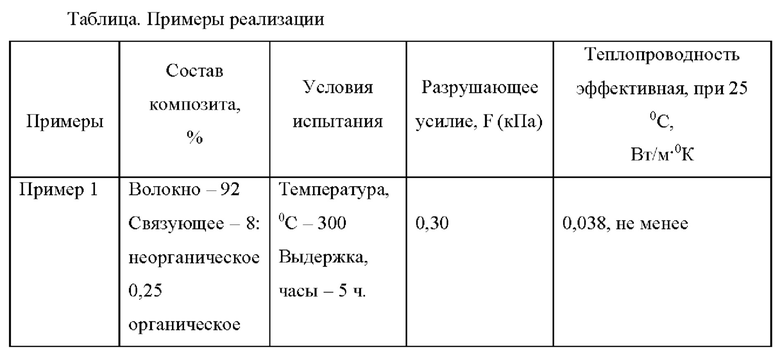

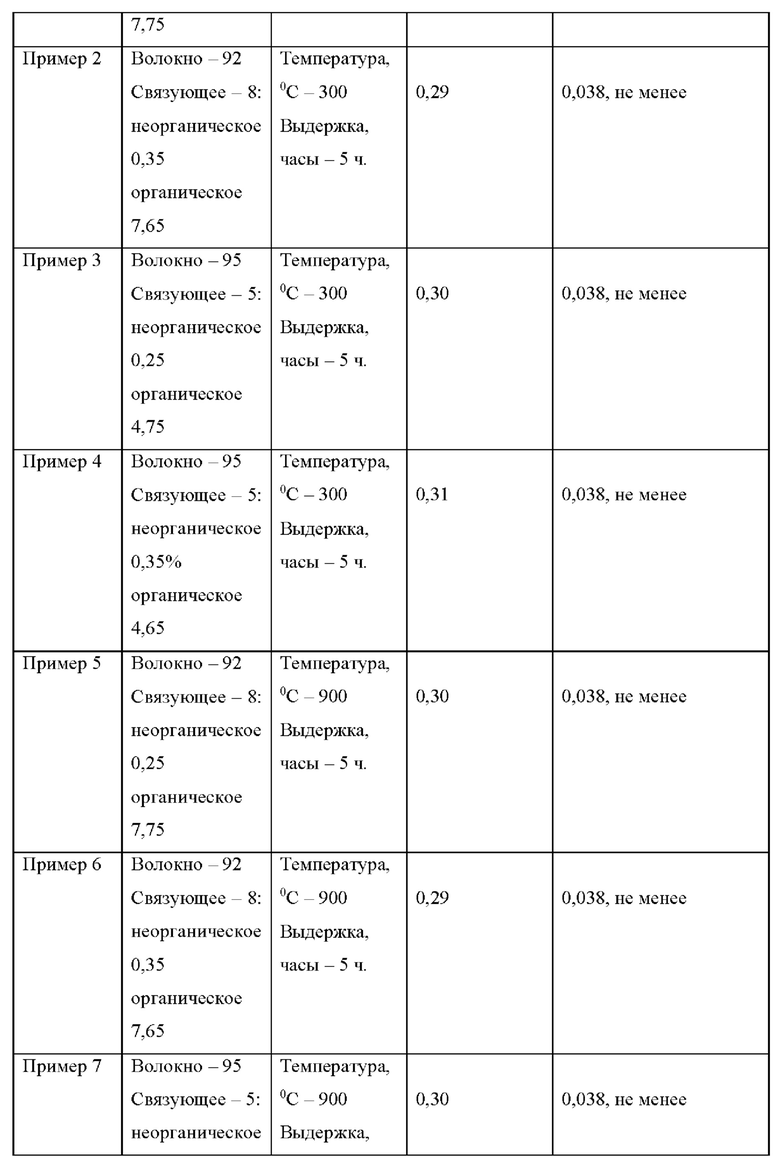

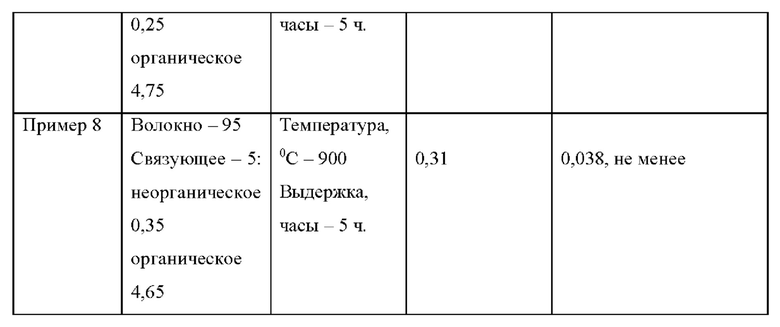

Пример реализации способа

Приготовление шихты: компоненты сырья глинозем 10-20% и кварцевый песок 90-80%, через весовой дозатор подают в смеситель, в котором тщательно смешиваются и шихта подается в бункер. После чего шихта пневмокамерным насосом подается в бункер-накопитель готовой шихты, а из него пневмокамерным насосом поступает в расходный бункер над печью плавления.

Плавление шихты: шихта через систему подачи и распределитель поступает в рудотермическую печь для плавления. Плавление шихты происходит при электрическом разряде с получением гомогенного расплава, далее расплав выпускают через водоохлаждающее устройство на волокнообразование.

Волокнообразование: расплав шихты направляют в центрифугу со средней скоростью истечения 400 кг/час, в которой происходит расщепление на волокна, в зону волокнообразования добавляют поверхностно-активные вещества (ПАВ) для сохранения дисперсности волокна, в волокно добавляют 4% неорганического связующего - сульфат алюминия со скоростью 30 л/мин, в среднем задают 1,8 г/кг волокна. Полученное волокно подают в камеру осаждения, где посредством разрежения под сетчатым конвейером, формируется первичный ковер мата.

Выходящий из камеры осаждения первичный ковер проходит иглопробивную машину, формирующую листовой волокнистый мат заданной прочности и толщины. Мат проходит термообработку в печи прокаливания при температуре 850-1100°С, в которой выгорает замасливатель и закаливаются волокна. Полученный листовой материал разрезают на листы заданного размера. Затем обрабатывают мат 5% водным раствором полиэтилвинилацетатного связующего в ванне с вакуумированием. Сушат в тоннельной сушильной печи при температуре в пределах 90-150°С в течение 10-18 часов. Затем калибруют материал по толщине (6,7-18,0 мм и выше) и наносят слой нетканого материала, для повышения прочности и гибкости наружной поверхности мата.

Нетканый материал это тканеподобный материал, изготовленный без применения методов ткачества. Формируют из синтетического и природного волокна аэродинамическим способом.

При сушке мата при температуре до 100°С, происходит удаление воды и полиэтилвинилацетат скрепляет первоначально созданную структуру мата, путем адгезионного склеивания сопряженных поверхностей волокна, а сульфат алюминия скрепляет структуру мата, путем заместительного связывания сопряженных поверхностей волокна образующимися алюминийсодержащими мостиками.

Механизм сохранения свойств мата: в первый цикл работы двигателя, вначале происходит упрочнение структуры за счет полиэтилвинилацетата, вплоть до температуры начала разложения и выгорания свыше 300°С, а затем прочность мата обеспечивается сульфатом алюминия, за счет межволоконной связи алюминийсодержащими мостиками. Минеральное связующее не выгорает, а продолжает работать в последующих циклах во всем интервале температур 300-900°С и выше.

В качестве оценки качества материала термоизолирующего в условиях эксплуатации, выбраны показатели «Теплопроводность эффективная» и «Разрушающее усилие при растяжении в продольном направлении». Поскольку эти показатели напрямую зависит от состава мата и прочности структуры мата, то они дают объективную оценку эксплуатационных свойств. Данные приведены в таблице.

Как видно из примеров, при средних 300°С, и высоких 900°С температурах испытания мата, разрушающее усилие остается в пределах 0,28-0,33 кПа, которое подтверждает сохранность структуры мата (отсутствие деструкции) при требуемой неизменно низкой теплопроводности.

У термоизолирующего материала сохраняется требуемый уровень эксплуатационных свойств - низкая теплопроводность, высокая механическую прочность, гибкость и упругость.

Заявляемый материал обеспечивает упругое герметичное уплотнение межповерхностных пространств и зазоров соединяемых деталей от сдвиговых напряжений под действием вибрации, механических и тепловых ударов во всем интервале рабочих температур - от начальных (низких отрицательных и положительных) - до 900°С, соответствующей верхнему пределу работы мата в этом качестве работы мата; высокую термическую защиту - до 1260°С, между греющими и защищаемыми поверхностями в интервале толщины мата 6,7-18,0 мм и выше.

Изобретение относится к производству теплоизоляционных изделий, а именно к материалам гибким термоизолирующим огнеупорным, которые могут быть использованы в качестве изоляции греющих поверхностей и уплотнения межповерхностных пространств и зазоров, в частности для уплотнения зазора между металлическим корпусом и керамическим моноблоком каталитических нейтрализаторов отработанных газов двигателей внутреннего сгорания. Термоизолирующий материал в качестве неорганического волокна содержит керамическое волокно, состоящее из оксида алюминия и оксида кремния в пределах 92-95 мас.%, включает неорганическое связующее - сульфат алюминия и органическое связующее полиэтилвинилацетат в количестве 8-5 мас.%, при соотношении неорганическое связующее - 0,25-0,35%, органическое связующее - 7,75-4,65%. Сульфат алюминия добавляют в волокно после центрифужного процесса со скоростью 30 л/мин, в среднем задают 1,8 г/кг волокна, полученное волокно посредством разрежения под сетчатым конвейером осаждают на сетке и формируют первичный мат, мат проходит термообработку в печи прокаливания при температуре 850-1100°С, листовой материал разрезают на листы, обрабатывают водным раствором полиэтилвинилацетатного органического связующего, калибруют материал по толщине и наносят слой нетканого материала. Изобретение обеспечивает снижение теплопроводности и повышение механической прочности и гибкости наружной поверхности термоизолирующего материала. 1 з.п. ф-лы, 1 табл., 7 пр.

1. Способ получения термоизолирующего материала, включающий плавление глинозема и кварцевого песка, центрифужное образование минерального волокна из минерального расплава, при средней скорости истечения расплава 400 кг/час, с добавлением в образованное волокно минерального связующего, формирование в иглопробивной машине листового волокнистого мата, его толщины и прочности методом иглопробивной прошивки, термообработку в печи прокаливания, нарезку материала на листы заданного размера, пропитку материала раствором органического связующего с вакуумированием, сушку в тоннельной сушильной печи при температуре в пределах 90-150°С в течение 10-18 часов, калибровку материала по толщине, отличающийся тем, что термоизолирующий материал в качестве неорганического волокна содержит керамическое волокно, состоящее из оксида алюминия и оксида кремния в пределах 92-95 мас.%, и включает неорганическое связующее - сульфат алюминия и органическое связующее - полиэтилвинилацетат в количестве 8-5 мас.%, при соотношении неорганическое связующее - 0,25-0,35%, органическое связующее 7,75-4,65%, при этом сульфат алюминия добавляют в волокно после центрифужного процесса со скоростью 30 л/мин, в среднем задают 1,8 г/кг волокна, полученное волокно посредством разрежения под сетчатым конвейером осаждают на сетке и формируют первичный мат, мат проходит термообработку в печи прокаливания при температуре 850-1100°С, полученный листовой материал разрезают на листы и обрабатывают водным раствором полиэтилвинилацетатного органического связующего, калибруют материал по толщине и наносят слой нетканого материала.

2. Способ получения термоизолирующего материала по п. 1, отличающийся тем, что материал калибруют по толщине 6,7-18,0 мм и выше.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2008 |

|

RU2453713C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2388522C2 |

| WO 2011159914 А2, 22.12.2022 | |||

| US 2023143686 A1, 11.05.2023 | |||

| US 2004156760 A1, 12.08.2004 | |||

| JP 4663341 B2, 06.04.2011 | |||

| ЖАРОСТОЙКИЕ ВОЛОКНА | 2006 |

|

RU2427546C2 |

Авторы

Даты

2025-01-13—Публикация

2024-04-10—Подача