Изобретение относится к металлургической, энергетической и другим отраслям промышленности, в области производства восстановительных газов для процессов термообработки и металлизации шихтовых материалов.

Известны способы высокотемпературной конверсии углеводородов и газогорелочные устройства, включающие процесс окисления природного газа (топлива) кислородом для получения конвертированного газа с управляемыми эмиссионными свойствами ([1, 2]).

Недостатками известных решений являются:

а) неоднородность состава газовой смеси топлива и кислорода при их неполном горении приводит к локальному перегреву продуктов конверсии и стенок реактора (более 1500°С). Это понижает стойкость горелочного оборудования и, весьма нежелательно, для промышленных установок (например, при металлизации железных руд);

б) отсутствие методов и устройств равномерного смешения компонентов, что должны ограничить удаление свободного углерода (сажи) в продуктах газокислородной конверсии, когда в реакторе возникают места выделения сажи для топлива для формирования требуемого однородного состава и температуры в факеле при полном отсутствии в нем кислорода. Иначе, могут возникать области перегрева стенок реактора (более 1450°С), что понижает стойкость горелочного оборудования и в большинстве случаев нежелательно для технологического процесса (например, при металлизации железных руд).

Перечисленные недостатки частично могут быть устранены при использовании топливосжигающих устройств с предварительным и надежным перемешиванием всех составляющих горючей смеси.

За прототип принимаем «Способ и устройство для получения реформированных газов» [3], включающий камеру горения с раздельными трактами подачи топлива и оксида, системами их перемешивания и сжигания.

Недостатками данной конструкции являются:

а) отсутствие данных по конструктивным размерам реактора, влияние масштаба устройства на результаты конверсии, а также на пределы автотермичности процесса, граничных условий сажеобразования. В результате перенос данного решения на другие технологические процессы становится проблематичным;

в) отсутствие системы забалластирования газовой смеси топливо - кислород дополнительным компонентом - водяной пар. При этом температура факела, как правило, превышает 1450°С, что осложняет эксплуатацию реактора и технологического процесса в целом.

Сущность изобретения заключается в создании способа получения конвертированного газа и конструкции топливно-кислородного реактора с надежным перемешиванием всех составляющих горючей смеси. Для этого используют топливно-кислородный реактор, включающий камеру горения с раздельными трактами подачи топлива и окислителя, системами их перемешивания и сжигания горючей смеси. Топливно-кислородный реактор дополнительно оснащен расположенной перед камерой завершающего горения камерой частичного сжигания топлива с трактом его подачи и трубой подачи кислорода, причем труба подачи кислорода окружена коаксиальным кольцевым трактом подачи топлива. Вокруг камеры частичного сжигания топлива расположена кольцевая система подачи вторичного потока - оставшейся части топлива и окислителя. В качестве последнего используют водяной пар, продукты сжигания топлива или другое.

Выходные отверстия продуктов сжигания газокислородной смеси, вторичного потока газа и пара расположены перед входом в камеру завершающего горения с запальной горелкой в плоскости, перпендикулярной оси топливно-кислородного реактора.

Существует вариант конструкции топливно-кислородного реактора, который работает автономно или в соединении (герметично) с кольцевым газовым коллектором, расположенным на трубопроводе реформированного газа для инжекции продуктов конверсии из топливно-кислородного реактора (через сквозные отверстия футеровки по окружности трубопровода) в общий поток восстановительного газа.

Первый вариант способа получения конвертированного газа включает раздельную подачу топлива и окислителя, их перемешивание и сгорание с недостатком окислителя. Топливо разделяют на два автономных потока с соотношением их массовых долей равное 2,0-3,0, процесс производства продуктов конверсии выполняют в две стадии: на первой поток кислорода с коэффициентом расхода кислорода α = 0,34-0,36 смешивают с потоком топлива I в камере частичного сжигания топлива, а на второй - полученную горючую смесь перемешивают со смесью топлива II, водяным паром и дожигают для завершения процесса конверсии и получения конвертированного газа с заданными параметрами (1400-1450°С; η = 6-9).

Второй вариант способа получения конвертированного газа отличающийся от первого тем, что горючую смесь из топливно-кислородного реактора направляют в кольцевой коллектор и через отверстия в трубопроводе инжектируют в общий поток реформированного газа, устанавливая заданные параметры готового восстановительного газа (950-1000°С; η = 9-12).

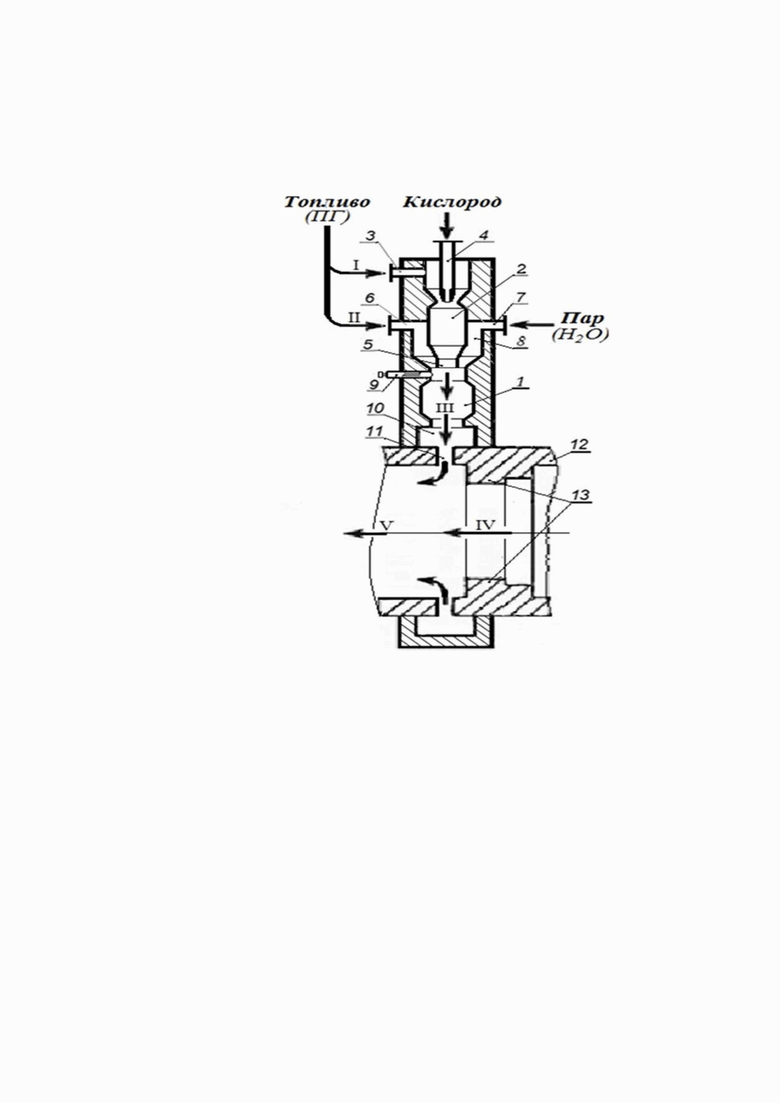

Принципиальная схема устройства топливно-кислородного реактора (вертикальный разрез) представлена чертежом.

Топливно-кислородный реактор состоит из камеры 1 завершающего горения, камеры 2 частичного сжигания топлива с трактом 3 подачи топлива I, трубой 4 подачи кислорода и выводом продуктов конверсии из камеры 2 частичного сжигания топлива через сопло 5, кольцевой системы 8 с патрубком 6 подачи оставшейся части топлива (топливо II), патрубком 7 подачи водяного пара и запальной горелки 9.

Существует вариант топливно-кислородного реактора, который работает автономно или в соединении (герметично) с кольцевым газовым коллектором 10, расположенным на трубопроводе реформированного газа IV для инжекции продуктов конверсии из топливно-кислородного реактора (через сквозные отверстия футеровки по окружности трубопровода 11) в общий поток восстановительного газа V.

Топливно-кислородный реактор имеет следующие отличительные особенности.

Прежде всего в камеру 1 завершающего горения подают предварительно подготовленные смеси из составляющих горючего газа. Для этого топливно-кислородный реактор дополнительно оснащен камерой 2 частичного сжигания топлива с трактом 3 подачи топлива I и трубой 4 подачи кислорода.

Труба 4 подачи кислорода в камеру 2 частичного сжигания топлива окружена коаксиальным кольцевым трактом 3 подачи топлива I в камеру 2 частичного сжигания топлива. Тем самым достигается формирование в камере 2 частичного сжигания топлива горючей смеси требуемого состава при надежном перемешивании всех составляющих и компактности установки.

Вокруг камеры 2 частичного сжигания топлива расположена кольцевая система 8 подачи оставшейся части топлива (топливо II) и водяного пара. Тем самым обеспечивается надежная подготовка газовой смеси с высокой степенью перемешивания отдельных ее составляющих и компактности топливно-кислородного реактора в целом.

Продукты завершающего горения имеют следующий состав: H2O = 6,9-7,1%, СO2 = 2,6-2,8%, СО = 23,1-23,4% и Н2 = 65-69% без образования твердых частиц углерода (сажи). Для получения качественного конвертированного газа III способствует расположение выходных отверстий продуктов сжигания газокислородной смеси, топливной смеси и водяного пара перед входом в камеру 1 завершающего горения в одной плоскости, перпендикулярной оси топливно-кислородного реактора. Другое конструктивное оформление фурменного узла топливно-кислородного реактора не решает вышеуказанные задачи.

Топливно-кислородный реактор работает следующим образом.

Топливо (природный газ) разделяют на два автономных потока с соотношением их массовых долей, равным 2,0-3,0. Первый поток (Топливо I) подают по тракту 3 в камеру 2 частичного сжигания топлива. В эту же камеру по трубе 4 подают кислород с коэффициентом расхода кислорода α = 0,34-0,36. Полученная газовая смесь из камеры 2 частичного сжигания топлива через сопло 5 поступает в камеру 1 завершающего горения. Одновременно в кольцевую систему 8 подают через патрубок 6 топливо II и через патрубок 7 - водяной пар. На выходе из кольцевой системы 8 формируют парогазовую смесь с высокой степенью перемешивания отдельных ее составляющих. Следом готовую парогазовую смесь перемешивают с топливно-кислородной горючей смесью в камере 1 завершающего горения и дожигают при помощи запальной горелки 9 для завершения процесса конверсии. Полученный конвертированный газ III (с температурой, ТIII = 1400-1450°С и восстановительным потенциалом, ηIII = (СО + Н2)/(СО2 + Н2О) = 6-9) из топливно-кислородного реактора поступает в кольцевой газовый коллектор 10 и через отверстия 11 в трубопроводе 12 инжектируется в общий поток реформированного газа IV для смешения с ним (используя в трубопроводе 12 диафрагму 13), устанавливая заданные параметры готового восстановительного газа V (ТV = 950-1000°С; ηV = 9-12) для ввода в шахтную печь.

Применение изобретения обеспечивает получение качественного восстановительного газа при отсутствии в нем сажистых частиц, понижение энергетических затрат на процесс и снижение его себестоимости.

Cписок источников

1. Юсфин Ю.С., Пашков Н.Ф. Металлургия железа. - М.: ИКЦ «Академкнига», 2007. - 464 с.

2. Высокотемпературная конверсия углеводородов. Казарновский Я.С., Горбан Б.С., Гольдман А.М. - Труды ГИАП, вып. IX, Госхимиздат, 1960, с. 274-291.

3. Патент US 6524356 B2, Способ и устройство для получения реформированных газов, 25.02.2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прямого восстановления железа (варианты) | 2024 |

|

RU2833060C1 |

| Способ функционирования детонационного двигателя и устройство для его реализации | 2019 |

|

RU2737322C2 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| Способ сжигания топлива и теплоиспользующая установка | 1989 |

|

SU1726898A1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ТУРБОНАСОСНОЙ ПОДАЧЕЙ КИСЛОРОДНО-МЕТАНОВОГО ТОПЛИВА | 1999 |

|

RU2166661C1 |

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| Термическое восстановление серы | 2015 |

|

RU2696477C2 |

Изобретение относится к области производства конвертированного газа и может быть использовано в металлургической и других отраслях промышленности. Способ получения конвертированного газа, включающий раздельную подачу топлива и окислителя, их перемешивание и сгорание с недостатком окислителя, при этом топливо разделяют на два автономных потока с соотношением их массовых долей, равным 2,0-3,0, процесс производства продуктов конверсии выполняют в две стадии: на первой поток кислорода с коэффициентом расхода кислорода α = 0,34-0,36 смешивают с потоком топлива I в камере частичного сжигания топлива, а на второй полученную горючую смесь перемешивают со смесью топлива II, с водяным паром и дожигают для завершения процесса конверсии и получения конвертированного газа с заданными параметрами температуры 1400-1450°С; восстановительным потенциалом η = (СО + Н2)/(СО2 + Н2О) = 6-9. Также заявлен топливно-кислородный реактор для получения конвертированного газа, включающий камеру горения с раздельными трактами подачи топлива и окислителя, системами их перемешивания и сжигания, при этом топливно-кислородный реактор оснащен расположенной перед камерой завершающего горения камерой частичного сжигания топлива с трактом его подачи и трубой подачи кислорода, причем труба подачи кислорода окружена коаксиальным кольцевым трактом подачи топлива, а вокруг камеры частичного сжигания топлива расположена кольцевая система подачи вторичного потока - оставшейся части топлива с водяным паром, при этом выходные отверстия продуктов сжигания газокислородной смеси и вторичного потока газа расположены перед входом в камеру завершающего горения с запальной горелкой в плоскости, перпендикулярной оси топливно-кислородного реактора. Технический результат - обеспечение надежного перемешивания всех составляющих горючей смеси. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ получения конвертированного газа, включающий раздельную подачу топлива и окислителя, их перемешивание и сгорание с недостатком окислителя, отличающийся тем, что топливо разделяют на два автономных потока с соотношением их массовых долей, равным 2,0-3,0, процесс производства продуктов конверсии выполняют в две стадии: на первой поток кислорода с коэффициентом расхода кислорода α = 0,34-0,36 смешивают с потоком топлива I в камере частичного сжигания топлива, а на второй полученную горючую смесь перемешивают со смесью топлива II, с водяным паром и дожигают для завершения процесса конверсии и получения конвертированного газа с заданными параметрами температуры 1400-1450°С; восстановительным потенциалом η = (СО + Н2)/(СО2 + Н2О) = 6-9.

2. Способ получения конвертированного газа по п. 1, отличающийся тем, что горючую смесь из топливно-кислородного реактора направляют в кольцевой коллектор и через отверстия в трубопроводе инжектируют в общий поток реформированного газа, устанавливая заданные параметры готового восстановительного газа с температурой 950-1000°С; восстановительным потенциалом η = (СО + Н2)/(СО2 + Н2О) = 9-12.

3. Топливно-кислородный реактор для получения конвертированного газа, включающий камеру горения с раздельными трактами подачи топлива и окислителя, системами их перемешивания и сжигания, отличающийся тем, что топливно-кислородный реактор дополнительно оснащен расположенной перед камерой завершающего горения камерой частичного сжигания топлива с трактом его подачи и трубой подачи кислорода, причем труба подачи кислорода окружена коаксиальным кольцевым трактом подачи топлива, а вокруг камеры частичного сжигания топлива расположена кольцевая система подачи вторичного потока - оставшейся части топлива с водяным паром, при этом выходные отверстия продуктов сжигания газокислородной смеси и вторичного потока газа расположены перед входом в камеру завершающего горения с запальной горелкой в плоскости, перпендикулярной оси топливно-кислородного реактора.

4. Топливно-кислородный реактор по п. 3, отличающийся тем, что работает автономно или в соединении герметично с кольцевым газовым коллектором, расположенным на трубопроводе реформированного газа для инжекции продуктов конверсии из топливно-кислородного реактора через сквозные отверстия футеровки по окружности трубопровода в общий поток восстановительного газа.

| СПОСОБ ПОЛУЧЕНИЯ КОНВЕРТИРОВАННОГО ГАЗА | 0 |

|

SU202422A1 |

| Способ получения конвертированного газа | 1979 |

|

SU939380A1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2208623C2 |

| US 4325806 A, 20.04.1982 | |||

| US 4325807 A, 20.04.1982 | |||

| Способ высокотемпературной конверсии углеводородов | 1960 |

|

SU132352A1 |

Авторы

Даты

2025-06-09—Публикация

2024-09-10—Подача