ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] По настоящей заявке испрашивается приоритет предварительной заявки на патент США №62/939,173, поданной 22 ноября 2019, полное описание которой включено в настоящее описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] Крахмалы обычно содержат два типа полисахаридов (амилозу и амилопектин) и классифицируются как углеводы. Некоторые крахмалы предварительно желатинизируют, как правило, с помощью термических средств. Как правило, прежелатинизированные крахмалы могут образовывать дисперсии, пасты или гели с холодной водой. Прежелатинизированные крахмалы, как правило, легко усваиваются и используются различными способами, в том числе в качестве добавки к различным пищевым продуктам (например, в выпечке, закусках, напитках, кондитерских изделиях, молочных продуктах, подливах, полуфабрикатах, соусах и мясе) и в фармацевтике.

[0003] Другой областью применения прежелатинизированных крахмалов является использование в качестве связующего агента при изготовлении гипсовых стеновых панелей. В связи с этим, при изготовлении панели, штукатурку (т.е. кальцинированный гипс в форме полугидрата сульфата кальция), воду, крахмал и другие ингредиенты смешивают, как правило, в лопастном смесителе, как этот термин используется в данной области техники. Также можно использовать безлопастные смесители, известные в данной области техники. Образуется раствор, который выгружается из смесителя на движущийся конвейер, несущий покровный лист с уже нанесенным одним из накрывочных слоев (если имеются) (часто перед смесителем). Раствор распределяют по бумаге (с необязательным нанесением на бумагу накрывочного слоя). Другой покровный лист, с накрывочным слоем или без него, накладывается на раствор для формирования многослойной структуры желаемой толщины с помощью, например, формовочной плиты или подобного.

[0004] Смесь отливают и дают затвердеть с образованием затвердевшего (т.е. регидратированного) гипса путем реакции кальцинированного гипса с водой с образованием матрицы кристаллического гидратированного гипса (т.е. дигидрата сульфата кальция). Желаемая гидратация кальцинированного гипса обеспечивает образование взаимосвязанной матрицы из кристаллов затвердевшего гипса, тем самым придавая прочность гипсовой структуре в продукте. Тепло используется (например, в печи) для удаления оставшейся свободной (т.е. непрореагировавшей) воды с получением сухого продукта.

[0005] Часто использование прежелатинизированных крахмалов в качестве связующего агента увеличивает потребность в воде в процессе производства гипсовой панели. Чтобы компенсировать потребность в воде и обеспечить достаточную текучесть во время производства, в раствор штукатурки обычно добавляют воду. Этот избыток воды приводит к неэффективности производства, включая увеличение времени сушки, снижение скорости производственной линии и/или более высокие затраты на электроэнергию.

[0006] Авторы изобретения также обнаружили, что методы получения прежелатинизированных, частично гидролизованных крахмалов не были полностью удовлетворительными. Традиционные способы получения таких прежелатинизированных, частично гидролизованных крахмалов неэффективны и требуют больших затрат энергии. Некоторые известные методы требовали большого количества воды, которую затем необходимо было высушить. Таким образом, в данной области техники существует потребность в усовершенствованном способе приготовления связующего агента для производства стеновых панелей, в частности демонстрирующего более низкую потребность в воде.

[0007] Следует понимать, что это описание уровня техники было создано изобретателями в помощь читателю и не должно рассматриваться как ссылка на предшествующий уровень техники или как указание на то, что любая из указанных проблем сама по себе была признана в данной области техники. Хотя описанные принципы могут, в некоторых отношениях и вариантах осуществления, облегчить проблемы, присущие другим системам, следует понимать, что объем защищаемой инновации определяется прилагаемой формулой изобретения, а не способностью заявленного изобретения решать любые конкретные проблемы, отмеченные в настоящем документе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Изобретение предлагает связующий агент, который особенно полезен при изготовлении гипсовой панели, а также способ приготовления связующего агента. Связующий агент находится в форме модифицированной кислотой сухой смеси. Изобретение также относится к раствору штукатурки, гипсовой панели и способу изготовления гипсовой панели, относящемуся к модифицированной кислотой сухой смеси.

[0009] Таким образом, в одном аспекте, изобретение предлагает способ изготовления модифицированной кислотой сухой смеси. В некоторых предпочтительных вариантах осуществления, способ включает смешивание исходной сухой смеси и сильной кислоты, что практически исключает хелатирование ионов кальция, с образованием смеси. Смесь нагревают. К смеси добавляют нейтрализатор для получения рН от примерно 4,0 до примерно 7,5 с получением модифицированной кислотой сухой смеси.

[0010] В другом аспекте, способ изготовления модифицированной кислотой сухой смеси включает смешивание кукурузной муки и серной кислоты с образованием смеси. Смесь нагревают при температуре от примерно 50°С до примерно 100°С. Нейтрализатор, такой как карбонат натрия, добавляют к нагретой смеси для предпочтительного получения рН от примерно 4,0 до примерно 7,5 с получением модифицированной кислотой сухой смеси. При желании, крупные агломераты фильтруют, например, с помощью сита с ячейками (такого как сито с ячейками №50). Модифицированную кислотой сухую смесь сушат. Модифицированная кислотой сухая смесь предпочтительно имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU по данным теста HWVA (анализ вязкости в горячей воде), известного в данной области техники и дополнительно описанного в настоящем документе.

[0011] В другом аспекте, изобретение предлагает гипсовую панель. Панель содержит сердцевину из затвердевшего гипса, расположенную между двумя покровными листами. Сердцевина формируется из раствора, содержащего штукатурку, воду и модифицированную кислотой сухую смесь. Модифицированная кислотой сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU по данным теста HWVA.

[0012] В другом аспекте, изобретение предлагает способ изготовления панели. Способ включает получение модифицированной кислотой сухой смеси. В некоторых предпочтительных вариантах осуществления, модифицированную кислотой сухую смесь получают путем объединения исходной сухой смеси и сильной кислоты, которая по существу исключает хелатирование ионов кальция с образованием смеси. Смесь нагревают. К нагретой смеси добавляют нейтрализатор для достижения рН от примерно 4,0 до примерно 7,5 с получением модифицированной кислотой сухой смеси. Модифицированную кислотой сухую смесь смешивают, по меньшей мере, с водой и штукатуркой с образованием раствора штукатурки. Раствор штукатурки образует сердцевину панели, расположенную между первым покровным листом и вторым покровным листом, образуя влажную сборку. Влажную сборку разрезают на панели, и панель сушат.

[0013] В другом аспекте, способ изготовления панели включает приготовление модифицированной кислотой сухой смеси. Модифицированную кислотой сухую смесь получают путем объединения исходной кукурузной муки и серной кислоты с образованием смеси. Смесь нагревают при температуре от примерно 50°С до примерно 100°С. К нагретой смеси добавляют карбонат натрия для получения рН от примерно 4,0 до примерно 7,5 с получением модифицированной кислотой сухой смеси. Крупные агломераты размером, по меньшей мере, примерно 300 мкм, отфильтровывают. Смесь сушат с получением модифицированной кислотой сухой смеси. Модифицированная кислотой сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU по данным теста HWVA. Модифицированную кислотой сухую смесь смешивают, по меньшей мере, с водой и штукатуркой с образованием раствора штукатурки. Раствор штукатурки образует сердцевину панели между первым покровным листом и вторым покровным листом, образуя влажную сборку панели. Влажную сборку панели разрезают на панели, и панель сушат.

[0014] В другом аспекте, изобретение предлагает раствор штукатурки, содержащий воду, штукатурку и, по меньшей мере, одну модифицированную кислотой сухую смесь. Сухая смесь может иметь, например, вязкость в горячей воде от примерно 50 BU до примерно 420 BU, по данным теста HWVA.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ ЧЕРТЕЖЕЙ

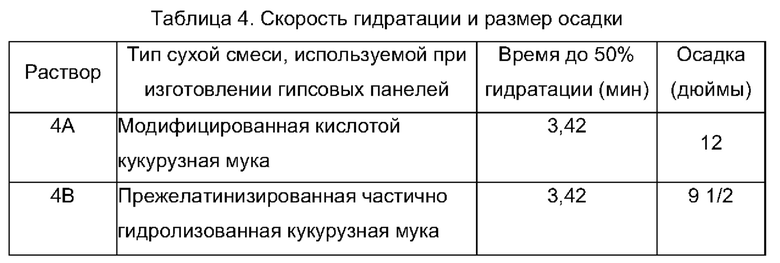

[0015] На ФИГУРЕ представлен график вязкости в BU (ось у) к времени (ось х), как описано в Примере 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0016] Изобретение основано, по меньшей мере, частично, на предложении связующего агента, который можно использовать в качестве исходного материала при изготовлении гипсовой панели. Связующий агент предусмотрен, среди прочего, для повышения прочности гипсовой панели. Гипсовая панель содержит один или несколько гипсовых слоев, которые содержат затвердевший гипс, образованный из раствора, содержащего штукатурку, воду и другие ингредиенты, по желанию, такие как пенообразователь, диспергатор, полифосфат, ускоритель, замедлитель схватывания и т.д. Связующий агент находится в форме модифицированной кислотой сухой смеси.

[0017] Сухая смесь обычно состоит из крахмала и белка, которые являются двумя ее основными компонентами. Сухая смесь может включать другие компоненты, такие как масло, жир и целлюлозное волокно. Вместо выделения крахмала для использования в качестве связующего агента, как в обычных методах, изобретение предлагает модифицированную кислотой сухую смесь в качестве связующего агента. В одном аспекте изобретения, авторы настоящего изобретения обнаружили, неожиданно и внезапно, что сухая смесь может быть эффективно получена с помощью процесса сухого помола. Преимущественно, процесс сухого помола позволяет получить связующий агент эффективным образом, поскольку он не требует избытка воды, как в известных способах получения крахмального связующего агента. Потребность в воде для изготовления связующего агента требует производственных затрат, а также потребности в энергии и задержек для отвода воды.

[0018] В одном аспекте, изобретение предлагает способ изготовления модифицированной кислотой сухой смеси. В предпочтительных вариантах осуществления, модифицированная кислотой сухая смесь имеет более низкую потребность в воде при использовании в растворе штукатурки, чем аналогичный раствор штукатурки, отличающийся только включением обычного прежелатинизированного крахмала вместо модифицированной кислотой сухой смеси. В таких вариантах осуществления, способ включает смешивание исходной сухой смеси и сильной кислоты, что по существу исключает хелатирование ионов кальция с образованием однородной или неоднородной смеси. Аналогичным образом, другие ингредиенты (например, нейтрализатор), используемые при изготовлении модифицированной кислотой сухой смеси, желательно выбирать так, чтобы избежать хелатирования ионов кальция. Не желая быть связанными какой-либо конкретной теорией, хелатирование ионов кальция нежелательно, поскольку оно может привести к образованию координационного комплекса с кальцием, или иным образом помешать образованию кристаллов гипса. Это вмешательство может привести к уменьшению количества образующихся кристаллов гипса, снижению скорости образования кристаллов гипса, уменьшению взаимодействия между кристаллами гипса и т.д.

[0019] При приготовлении модифицированной кислотой сухой смеси желательно использовать сухую смесь, полученную сухим помолом и процессом сухой модификации кислотой, который не является обычной реакцией в суспензии, требующей избытка воды. В предпочтительных вариантах осуществления, приготовление сухой смеси включает измельчение и просеивание. В некоторых вариантах осуществления, смесь содержит менее примерно 30% влаги. Однородную или неоднородную смесь исходной сухой смеси и кислоты нагревают для гидролиза крахмала в сухой смеси. Нейтрализатор в форме основания добавляют к смеси после нагревания для повышения рН до более нейтрального уровня, например, от примерно 4,0 до примерно 7,5. В некоторых вариантах осуществления, способ дополнительно включает сушку смеси. При желании, способ дополнительно включает удаление агломератов модифицированной кислотой сухой смеси до или после сушки.

[0020] Любая подходящая исходная сухая смесь может быть использована при приготовлении смеси с сильной кислотой. Желательная сухая смесь содержит белки, которые существенно не мешают процессу кристаллизации, поскольку штукатурка превращается в затвердевший гипс в результате реакции с водой. В предпочтительных вариантах осуществления, исходная сухая смесь содержит кукурузную муку, сорго, рисовую муку, картофельный крахмал или любую их комбинацию. В некоторых вариантах осуществления, сухая смесь представляет собой кукурузную суку или сорго. Эта сухая смесь предпочтительнее пшеничной муки. В предпочтительных вариантах осуществления, следует исключить пшеничную муку, поскольку авторы изобретения обнаружили, что она содержит белок, который связывается или образует хелаты с ионами кальция, тем самым препятствуя процессу надежной кристаллизации гипса. В некоторых предпочтительных вариантах осуществления, исходной сухой смесью является кукурузная мука. Белок в кукурузной муке может оказывать незначительное замедляющее действие на кристаллизацию гипса, но гораздо меньшее, чем пшеничная мука.

[0021] Исходная сухая смесь может содержать любое подходящее количество крахмала. В некоторых вариантах осуществления, исходная сухая смесь содержит, по меньшей мере, примерно 70% мас., крахмала. В некоторых вариантах осуществления, исходная сухая смесь содержит, по меньшей мере, примерно 80% мас., крахмала. Исходная сухая смесь может содержать частицы любого подходящего среднего размера. В некоторых вариантах осуществления, по меньшей мере, примерно 80% частиц исходной сухой смеси проходят через сито с ячейками 50. В некоторых вариантах осуществления, по меньшей мере, примерно 90% частиц исходной сухой смеси проходят через сито с ячейками 50, например, по меньшей мере, примерно 95%.

[0022] К сухой смеси добавляют сильную кислоту, например, распылением или любым другим желаемым методом. Как известно в данной области техники, значение pKa можно использовать для измерения силы кислоты; чем ниже значение pKa, тем сильнее кислота. В некоторых вариантах осуществления, сильная кислота имеет pKa менее 0. В некоторых вариантах осуществления, сильная кислота имеет pKa от примерно 0 до примерно -10. В некоторых вариантах осуществления, сильная кислота представляет собой серную кислоту, азотную кислоту, хлористоводородную кислоту или любую их комбинацию. Предпочтительна серная кислота, поскольку она не оказывает существенного влияния на кристаллизацию гипса.

[0023] При объединении, исходная сухая смесь и кислота могут быть в любых подходящих количествах и массовых соотношениях. В некоторых вариантах осуществления, смесь кислоты и исходной сухой смеси содержит от примерно 97% мас., до примерно 99,5% мас., сухой смеси и от примерно 0,5% мас., до примерно 3% мас., кислоты, где массовые проценты даны по отношению к общей массе смеси. В некоторых вариантах осуществления, исходная сухая смесь и кислота могут быть объединены в массовом соотношении от примерно 97:3 до примерно 99,5:0,5, например, от примерно 98:2 до примерно 99,5:0,5, например, от примерно 99:1 до примерно 99,5:0,5.

[0024] Реакцию кислотного гидролиза сухой смеси предпочтительно проводят при нагревании. В предпочтительных вариантах осуществления, нагревания достаточно для достижения вязкости горячей воды от примерно 50 единиц Брабендера (BU) до примерно 420 BU, по данным теста HWVA. Можно использовать любую подходящую температуру и продолжительность нагревания. Например, в некоторых вариантах осуществления, нагревание осуществляют при температуре от примерно 50°С до примерно 100°С (например, от примерно 70°С до примерно 90°С). В некоторых вариантах осуществления, нагревание составляет от примерно 90 минут до примерно 150 минут (например, от примерно 105 минут до примерно 135 минут). Нагревание можно проводить в любой подходящей камере. Например, нагревание может происходить в обычной печи.

[0025] Присутствие сильной кислоты приводит к тому, что смесь имеет низкий рН и не подходит для использования в гипсовых панелях. Нейтрализатор, обычно в основной форме, может быть добавлен для увеличения рН смеси. В некоторых вариантах осуществления, нейтрализатор представляет собой карбонат натрия, гидроксид натрия или любую их комбинацию. В некоторых предпочтительных вариантах осуществления, нейтрализатор представляет собой карбонат натрия.

[0026] Несмотря на то, что способ включает пониженное содержание влаги по сравнению с процессами влажного помола и обычным процессом кислотной модификации раствора, при желании, смесь может быть высушена. Сушка менее интенсивна, чем требуется для влажного помола и кислотной модификации крахмалов в растворе. Например, в некоторых вариантах осуществления, сушку проводят при температуре, по меньшей мере, примерно 25°С (например, от примерно 25°С до примерно 50°С), например, в печи или другой желаемой сушильной камере в течение, например, от 3 часов до примерно 24 часов.

[0027] В некоторых вариантах осуществления, крупные частицы могут образовываться путем агломерации из-за присутствия кислоты и нагревания. При желании, крупные частицы могут быть удалены. Крупные частицы, как правило, нежелательны из-за сложности их диспергирования в растворе штукатурки. В некоторых вариантах осуществления, способ дополнительно включает удаление агломератов из модифицированной кислотой сухой смеси. Агломераты любого размера могут быть удалены. Например, в некоторых вариантах осуществления, агломераты имеют диаметр, по меньшей мере, примерно 300 мкм (например, от примерно 300 мкм до примерно 1000 мкм). Агломераты удаляют до или после сушки. В некоторых вариантах осуществления, агломераты удаляют просеиванием или фильтрованием (например, пропусканием смеси через сито (например, сито с ячейками №50).

[0028] Полученная модифицированная кислотой сухая смесь может быть использована в качестве сырья для изготовления гипсовых стеновых панелей. Предпочтительно, модифицированная кислотой сухая смесь требует меньшего количества воды в растворе штукатурки по сравнению с аналогичным раствором штукатурки, отличающимся только включением обычного прежелатинизированного крахмала вместо модифицированной кислотой сухой смеси. В некоторых вариантах осуществления, модифицированная кислотой сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU по данным теста HWVA. Способ HWVA изложен, например, в публикации патента США 2019/0023612 А1, методология которой включена в настоящий документ посредством ссылки. Коротко, испытание проводят с использованием следующих стадий: сухую смесь (60 г) в воде (340 г) превращают в суспензию и переносят в мерный стакан для амилографа Брабендера. Суспензию нагревают от 25°С до 92°С и выдерживают при 92°С в течение 10 мин. Затем суспензию охлаждают до 55°С и выдерживают при 55°С в течение 10 мин. Вязкость в горячей воде определяют по истечении 10-минутного периода при 92°С.

[0029] Конечная модифицированная кислотой сухая смесь также может иметь любой подходящий средний размер частиц. В некоторых вариантах осуществления, по меньшей мере, примерно 60% частиц модифицированной кислотой сухой смеси проходят через сито с ячейками №50, например, по меньшей мере, примерно 70% или, по меньшей мере, примерно 80%.

[0030] В иллюстративном варианте осуществления, способ изготовления модифицированной кислотой сухой смеси, включает смешивание кукурузной муки и серной кислоты с образованием смеси. Смесь нагревают при температуре от примерно 50°С до примерно 100°С. К нагретой смеси добавляют карбонат натрия для получения рН от примерно 4,0 до примерно 7,5 с получением модифицированной кислотой сухой смеси. Крупные агломераты отфильтровывают, используя сито с ячейками №50. Смесь сушат с получением модифицированной кислотой сухой смеси. Модифицированная кислотой сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU по данным теста HWVA.

[0031] Модифицированная кислотой сухая смесь может быть адаптирована для любого подходящего конечного применения. Например, модифицированную кислотой сухую смесь можно использовать в качестве сырья для изготовления гипсовых панелей. Таким образом, в других аспектах, изобретение предлагает раствор штукатурки, используемый при изготовлении гипсовой панели, гипсовую панель и способ изготовления гипсовой панели. Раствор штукатурки включает воду, штукатурку и, по меньшей мере, одну модифицированную кислотой сухую смесь. Модифицированная кислотой сухая смесь, предпочтительно, имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU, по данным теста HWVA. Другие добавки, по желанию, могут быть включены в раствор, как описано в настоящем документе.

[0032] Гипсовая панель содержит сердцевину из затвердевшего гипса, расположенную между двумя покровными листами. Сердцевина формируется из раствора, включающего штукатурку, воду и модифицированную кислотой сухую смесь. В некоторых вариантах осуществления, модифицированная кислотой сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU по данным теста HWVA. В некоторых вариантах осуществления, модифицированная кислотой сухая смесь повышает прочность гипсового слоя (например, сердцевины панели) в сухой панели по сравнению с сухой панелью, имеющей гипсовый слой, образованный из аналогичного раствора штукатурки, отличающегося только за счет исключения модифицированной кислотой сухой смеси.

[0033] Например, предпочтительно, чтобы панель имела сопротивление вытаскиванию гвоздя, по меньшей мере, примерно 70 фунт-силы в соответствии со стандартом ASTM 473-10, способ В. (например, по меньшей мере, примерно 72, по меньшей мере, примерно 75 или, по меньшей мере, примерно 77). В предпочтительных вариантах осуществления, связующий агент из модифицированной кислотой сухой смеси по изобретению повышает прочность гипсовой панели, так что панели с меньшей массой могут быть изготовлены с хорошей прочностью, например, с отмеченными значениями сопротивления вытаскиванию гвоздя. Например, гипсовые панели могут иметь плотность примерно 35 ф./куб. фт. или менее, например, 33 ф./куб. фт. или менее, 31 ф./куб. фт. или менее, 29 ф./куб. фт. или менее, 27 ф./куб. фт. или менее и т.д., например, плотность от примерно 15 ф./куб. фт. до примерно 35 ф./куб. фт., от 15 до примерно 33 ф./куб. фт., от 15 до примерно 31 ф./куб. фт., от 15 до примерно 30 ф./куб. фт., от 15 до примерно 27 ф./куб. фт., от 20 до примерно 35 ф./куб. фт., от 20 до примерно 33 ф./куб. фт., от 20 до примерно 31 ф./куб. фт., от 20 до примерно 29 ф./куб. фт., от 25 до примерно 35 ф./куб. фт., от 25 до примерно 30 ф./куб. фт. и т.д.

[0034] Способ изготовления гипсовой панели включает образование модифицированной кислотой сухой смеси, как описано в настоящем документе. Модифицированную кислотой сухую смесь смешивают, по меньшей мере, с водой и штукатуркой с образованием раствора. Раствор расположена так, чтобы образовать сердцевину панели между первым покровным листом и вторым покровным листом, образуя влажную сборку. Влажную сборку разрезают на панели, и панель сушат.

[0035] Лицевой и тыльный покровные листы могут иметь любую подходящую плотность и толщину. Как правило, толщина лицевого и тыльного покровного листа (например, состоящего из бумаги) определяется весом (например, бумаги). Например, в некоторых вариантах осуществления, лицевые и тыльные покровные листы могут иметь основную массу от примерно 10 ф./тыс.кв. фт. до примерно 55 ф./тыс. кв. фт., например, от примерно 20 ф./тыс. кв. фт. до примерно 55 ф./тыс. кв. фт., от примерно 20 ф./тыс. кв. фт. до примерно 50 ф./тыс. кв. фт., от примерно 30 ф./тыс. кв. фт. до примерно 55 ф./тыс. кв. фт., от примерно 30 ф./тыс.кв. фт. до примерно 50 ф./тыс. кв. фт., от примерно 30 ф./тыс.кв. фт. до примерно 40 ф./тыс. кв. фт. В некоторых вариантах осуществления, один или оба из лицевого и тыльного покровных листов имеют массу от примерно 15 ф./тыс. кв. фт. до примерно 35 ф./тыс. кв. фт., например, от примерно 20 ф./тыс. кв. фт. до примерно 33 ф./тыс. кв. фт., от примерно 20 ф./тыс. кв. фт. до примерно 31 ф./тыс. кв. фт., от примерно 20 ф./тыс. кв. фт. до примерно 29 ф./тыс. кв. фт., от примерно 20 ф./тыс. кв. фт. до примерно 27 ф./тыс. кв. фт., от примерно 15 ф./тыс. кв. фт. до примерно 31 ф./тыс. кв. фт. и т.д. Бумага при такой массе может иметь номинальную толщину от примерно 0,005 дюйма до примерно 0,015 дюйма, например, от 0,007 до примерно 0,03 дюйма (например, примерно 0,01 дюйма). В некоторых вариантах осуществления, один или несколько покровных листов могут быть выполнены в виде бумаги, имеющей толщину от примерно 0,008 дюйма до примерно 0,013 дюйма. Необязательно, в некоторых вариантах осуществления, панель может включать промежуточный лист, как описано в заявке на патент США №16/581,070.

[0036] Раствор штукатурки, используемый при изготовлении гипсового слоя(ев) панели, содержит штукатурку, например, кальцинированный гипс в форме альфа-полугидрата сульфата кальция, бета-полугидрата сульфата кальция и/или ангидрита сульфата кальция. В дополнение к штукатурке и воде, сердцевина панели предпочтительно формируется из агента, который способствует ее более низкой плотности, предпочтительно, пенообразователей, хотя, в некоторых вариантах осуществления, может использоваться наполнитель низкой плотности (например, перлит, агрегат низкой плотности или подобный). Различные режимы пенообразователя хорошо известны в данной области техники. Вспенивающий агент может быть включен для формирования распределения воздушных пустот в кристаллической матрице затвердевшего гипса. В некоторых вариантах осуществления, пенообразующий агент содержит основную массовую часть нестабильного компонента и меньшую массовую часть стабильного компонента (например, когда сочетаются нестабильный компонент и смесь стабильного/нестабильного). Массовое отношение нестабильного компонента к стабильному компоненту является эффективным для формирования распределения воздушных пустот внутри сердцевины из затвердевшего гипса. См., например, патенты США 5,643,510; 6,342,284; и 6,632,550. В некоторых вариантах осуществления, пенообразователь содержит поверхностно-активное вещество на основе алкилсульфата.

[0037] Многие коммерчески известные пенообразователи доступны и могут использоваться в соответствии с вариантами осуществления изобретения, такие как линия HYONIC (например, 25 AS) мыльных продуктов от GEO Specialty Chemicals, Ambler, PA. Другие коммерчески доступные мыла включают Polystep В25 от Stepan Company, Northfield, Illinois. Описанные в настоящем документе пенообразователи можно использовать отдельно или в комбинации с другими пенообразователями. Пена может быть предварительно получена, и затем добавлена к раствору штукатурки. Предварительное образование может происходить путем подачи воздуха в водный пенообразователь. Способы и аппараты для получения пены хорошо известны. См., например, патенты США 4,518,652; 2,080,009; и 2,017,022.

[0038] В некоторых вариантах осуществления пенообразователь содержит или состоит из или по существу состоит из, по меньшей мере, одного алкилсульфата, по меньшей мере, одного сульфата алкилового эфира или любой их комбинации, но, по существу, не содержит олефин (например, сульфат олефина) и/или алкин. По существу не содержит олефин или алкин означает, что пенообразователь содержит либо (i) 0% мас., в расчете на массу штукатурки или не содержит олефин и/или алкин, либо (и) неэффективное или (iii) несущественное количество олефина и/или алкина. Примером неэффективного количества является количество ниже порогового количества для достижения предполагаемой цели использования олефинового и/или алкинового пенообразователя, что понятно специалисту в данной области техники. Несущественное количество может быть, например, ниже примерно 0,001% мас., например, ниже примерно 0,0005% мас., ниже примерно 0,001% мас., ниже примерно 0,00001% мас., и т.д., в расчете на массу штукатурки, как будет понятно специалисту в данной области техники.

[0039] Некоторые типы нестабильных мыл, в соответствии с вариантами осуществления настоящего изобретения, представляют собой алкилсульфатные поверхностно-активные вещества с различной длиной цепи и различными катионами. Подходящие длины цепей могут быть, например, С8-С12, например, C8-С10 или С10-С12. Подходящие катионы включают, например, натрий, аммоний, магний или калий. Примеры нестабильных мыл включают, например, додецилсульфат натрия, додецилсульфат магния, децилсульфат натрия, додецилсульфат аммония, додецилсульфат калия, децилсульфат калия, октилсульфат натрия, децилсульфат магния, децилсульфат аммония, их смеси и любые их комбинации.

[0040] Некоторые типы стабильных мыл, в соответствии с вариантами осуществления изобретения, представляют собой алкоксилированные (например, этоксилированные) алкилсульфатные поверхностно-активные вещества с различной (обычно, более длинной) длиной цепи и различными катионами. Подходящие длины цепи могут быть, например, С10-С14, например, С12-С14 или С10-С12. Подходящие катионы включают, например, натрий, аммоний, магний или калий. Примеры стабильных мыл включают, например, лауретсульфат натрия, лауретсульфат калия, лауретсульфат магния, лауретсульфат аммония, их смеси и любую их комбинацию. В некоторых вариантах осуществления, можно использовать любую комбинацию стабильных и нестабильных мыл из этих списков.

[0041] Примеры комбинаций пенообразователей и их добавления при приготовлении продуктов из вспененного гипса описаны в патенте США 5,643,510, включенном в настоящий документ в качестве ссылки. Например, можно комбинировать первый пенообразователь, который образует стабильную пену, и второй пенообразователь, который образует нестабильную пену. В некоторых вариантах осуществления, первый пенообразователь представляет собой мыло, например, с алкоксилированным алкилсульфатным мылом с длиной цепи алкила 8-12 атомов углерода и длиной цепи алкокси (например, этокси) группы из 1-4 единиц. Второй пенообразователь необязательно представляет собой неалкоксилированное (например, неэтоксилированное) алкилсульфатное мыло с длиной алкильной цепи 6-20 атомов углерода, например, 6-18 или 6-16 атомов углерода. Считается, что регулирование соответствующих количеств этих двух мыл в соответствии с некоторыми вариантами осуществления позволяет контролировать структуру пены панели до тех пор, пока не будет достигнуто примерно 100% стабильного мыла или примерно 100% нестабильного мыла.

[0042] В некоторых вариантах осуществления, жирный спирт необязательно может быть включен в пенообразователь, например, в предварительную смесь для приготовления пены, как описано в патентных публикациях США US 2017/0096369 А1, US 2017/0096366 А1 и US 2017/0152177 А1. Это может привести к улучшению стабильности пены, тем самым позволяя лучше контролировать размер и распределение пустот пены (воздуха). Жирный спирт может представлять собой любой подходящий алифатический жирный спирт. Следует понимать, что, как определено в настоящем документе, «алифатический» относится к алкилу, алкенилу или алкинилу и может быть замещенным или незамещенным, разветвленным или неразветвленным, насыщенным или ненасыщенным, и в отношении некоторых вариантов осуществления, обозначается углеродными цепями, указанными в настоящем документе, например, Сх-Су, где x и у являются целыми числами. Таким образом, термин алифатическая также относится к цепям с гетероатомным замещением, которое сохраняет гидрофобность группы. Жирный спирт может представлять собой отдельное соединение или может представлять собой комбинацию двух или нескольких соединений. В некоторых вариантах осуществления, необязательный жирный спирт представляет собой С6-С20 жирный спирт (например, С6-С18, C6-C16, С6-С14, С6-С12, С6-С10, C6-C8, C8-C16, C8-C14, С8-С12, C8-С10, С10-С16, С10-С14, С10-С12, С12-С16, С12-С14 или С14-С16 алифатические жирные спирты и т.д.). Примеры включают октанол, нонанол, деканол, ундеканол, додеканол или любую их комбинацию.

[0043] В некоторых вариантах осуществления, необязательный стабилизатор пены содержит спирт жирного ряда и по существу не содержит алкиламиды жирных кислот или тауриды карбоновых кислот. В некоторых вариантах осуществления, необязательный стабилизатор пены по существу не содержит гликоль, хотя, в некоторых вариантах осуществления, могут быть включены гликоли, например, для обеспечения более высокого содержания поверхностно-активного вещества. По существу, не содержит какого-либо из вышеупомянутых ингредиентов означает, что стабилизатор пены содержит либо (i) 0% мас., в расчете на массу любого из этих ингредиентов, либо (и) неэффективное или (iii) несущественное количество любого из этих ингредиентов. Примером неэффективного количества является количество ниже порогового количества для достижения предполагаемой цели использования любого из этих ингредиентов, что понятно специалисту в данной области техники. Несущественное количество может составлять, например, ниже примерно 0,0001% мас., например, ниже примерно 0,00005% мас., ниже примерно 0,00001% мас., ниже примерно 0,000001% мас., и т.д., в расчете на массу штукатурки, как понятно специалисту в данной области техники.

[0044] Было обнаружено, что подходящее распределение пустот и толщина стенки (независимо) могут быть эффективными для повышения прочности, особенно в панелях с более низкой плотностью (например, ниже примерно 35 ф./куб. фт.). См., например, публикацию патента США 2007/0048490 и публикацию патента США 2008/0090068. Поры, образующиеся при испарении воды, обычно имеющие диаметр примерно 5 мкм или менее, также вносят свой вклад в общее распределение пустот наряду с вышеупомянутыми воздушными (пенными) пустотами. В некоторых вариантах осуществления, объемное отношение пустот с размером пор более примерно 5 микрон к объему пустот с размером пор примерно 5 микрон или менее составляет от примерно 0,5:1 до примерно 9:1, например, примерно от 0,7:1 до примерно 9:1, от примерно 0,8:1 до примерно 9:1, от примерно 1,4:1 до примерно 9:1, от примерно 1,8:1 до примерно 9:1, от примерно 2,3:1 до примерно 9:1, от примерно 0,7:1 до примерно 6:1, от примерно 1,4:1 до примерно 6:1, от примерно 1,8:1 до примерно 6:1, от примерно 0,7:1 до примерно 4:1, от примерно 1,4:1 до примерно 4:1, от примерно 1,8:1 до примерно 4:1, от примерно 0,5:1 до примерно 2,3:1, от примерно 0,7:1 до примерно 2,3:1, от примерно 0,8:1 до примерно 2,3:1, от примерно 1,4:1 до примерно 2,3:1, от примерно 1,8:1 до примерно 2,3:1 и т.д.

[0045] Используемый в настоящем документе размер пустот рассчитывается исходя из наибольшего диаметра отдельной пустоты в сердцевине. Наибольший диаметр является таким же, как диаметр Фере, известный в данной области техники. Наибольший диаметр каждой определенной пустоты можно получить из изображения образца. Изображения могут быть получены с использованием любого подходящего метода, такого как сканирующая электронная микроскопия (СЭМ), которая позволяет получать двумерные изображения. На изображении СЭМ можно измерить большое количество размеров пор пустот, так что случайность поперечных сечений (пор) пустот может обеспечить средний диаметр. Выполнение измерений пустот на нескольких изображениях, случайно расположенных по всей сердцевине образца, может улучшить этот расчет. Кроме того, построение трехмерной стереологической модели сердцевины на основе нескольких двумерных СЭМ изображений также может улучшить расчет размеров пустот. Другим методом является рентгеновский КТ-сканирующий анализ (ХМТ), который дает трехмерное изображение. Другим методом является оптическая микроскопия, в которой можно использовать световое контрастирование для помощи в определении, например, глубины пустот. Пустоты можно измерить либо вручную, либо с помощью программного обеспечения для анализа изображений, например, ImageJ, разработанного NIH. Специалисту в данной области техники понятно, что ручное определение размеров и распределения пустот по изображениям может быть определено путем визуального наблюдения за размерами каждой пустоты. Образец можно получить путем разрезания гипсовой панели.

[0046] Вспенивающий агент может быть включен в раствор штукатурки в любом подходящем количестве, например, в зависимости от желаемой плотности. Раствор пенообразователя получают, например, с концентрацией примерно 0,5% (мас/мас). Необходимое количество воздуха смешивают с соответствующим количеством раствора пенообразователя и добавляют в раствор. В зависимости от требуемого количества воздуха, концентрация раствора пенообразователя может варьироваться от примерно 0,1% до примерно 1% (мас/мас). Поскольку слои накрывочного слоя имеют более высокую плотность, раствор для формирования слоев накрывочного слоя может быть изготовлен с меньшим количеством пены (или без нее).

[0047] Жирный спирт может присутствовать, если включен, в растворы штукатурки в любом подходящем количестве. В некоторых вариантах осуществления, жирный спирт присутствует в растворе сердцевины в количестве от примерно 0,0001% до примерно 0,03% мас., штукатурки, например, от примерно 0,0001% до примерно 0,025% мас., штукатурки, от примерно 0,0001% до примерно 0,02% мас., штукатурки или от примерно 0,0001% до примерно 0,01% мас., штукатурки. Поскольку растворы для слоев накрывочного слоя могут иметь меньше пены или вообще не иметь пену, жирный спирт не требуется в слоях накрывочного слоя или может быть включен в более низком количестве, например, от примерно 0,0001% до примерно 0,004% мас., штукатурки, например, от примерно 0,00001% до примерно 0,003% мас., штукатурки, от примерно 0,00001% до примерно 0,0015% мас., штукатурки или от примерно 0,00001% до примерно 0,001% мас., штукатурки.

[0048] Другие ингредиенты, известные в данной области техники, также могут быть включены в раствор сердцевины панели, включая, например, ускорители, замедлители схватывания и т.д. Ускоритель может быть в различных формах (например, ускоритель влажного гипса, термостойкий ускоритель и климатически стабилизированный ускоритель). См., например, патенты США 3,573,947 и 6,409,825. В некоторых вариантах осуществления, когда включены ускоритель и/или замедлитель схватывания, каждый из ускорителя и/или замедлителя схватывания может находиться в растворе штукатурки в количестве в пересчете на твердую основу, например, от примерно 0% до примерно 10% мас., штукатурки, (например, от примерно 0,1% до примерно 10%), например, от примерно 0% до примерно 5% мас., штукатурки (например, от примерно 0,1% до примерно 5%).

[0049] Кроме того, гипсовый слой(и) может быть дополнительно сформирован из, по меньшей мере, одного диспергатора для повышения текучести, в некоторых вариантах осуществления. Диспергаторы могут быть включены в сухую форму с другими сухими ингредиентами и/или в жидкую форму с другими жидкими ингредиентами в раствор штукатурки. Примеры диспергаторов включают нафталинсульфонаты, такие как полинафталинсульфоновая кислота и ее соли (полинафталинсульфонаты) и производные, являющиеся продуктами конденсации нафталинсульфоновой кислоты и формальдегида; а также поликарбоксилатные диспергаторы, такие как простые поликарбоновые эфиры, например, РСЕ211, РСЕ111, 1641, 1641F или диспергаторы типа РСЕ 2641, например, диспергаторы MELFLUX 2641F, MELFLUX 2651F, MELFLUX 1641F, MELFLUX 2500L (BASF), и СОАТЕХ Ethacryl Μ, доступный от Coatex, Inc.; и/или лигносульфонаты или сульфонированный лигнин. Лигносульфонаты представляют собой водорастворимые анионные полиэлектролитные полимеры, побочные продукты производства древесной массы с использованием сульфитной варки. Одним примером лигнина, пригодного для применения на практике принципов вариантов осуществления настоящего изобретения, является Marasperse С-21, доступный от Reed Lignin Inc.

[0050] Обычно предпочтительны диспергаторы с более низкой молекулярной массой. Для нафталинсульфонатных диспергаторов, в некоторых вариантах осуществления, они выбраны так, чтобы они имели молекулярную массу от примерно 3000 до примерно 10000 (например, от примерно 8000 до примерно 10000). В некоторых вариантах осуществления, могут использоваться нафталинсульфонаты с более высокой потребностью в воде, например, имеющие молекулярную массу выше 10000. В качестве другой иллюстрации, для диспергаторов типа РСЕ211 в некоторых вариантах осуществления молекулярная масса может составлять от примерно 20000 до примерно 60000, которые демонстрируют меньшее замедление, чем диспергаторы с молекулярной массой выше 60000.

[0051] Одним из примеров нафталинсульфоната является DILOFLO, доступный от GEO Specialty Chemicals. DILOFLO представляет собой 45% раствор нафталинсульфоната в воде, хотя другие водные растворы, например, с содержанием твердых веществ в диапазоне от примерно 35% до примерно 55% мас., также легко доступны. Нафталинсульфонаты могут применяться в виде сухого твердого вещества или порошка, такого как LOMAR D, доступный, например, от GEO Specialty Chemicals. Другим примером нафталинсульфоната является DAXAD, доступный от GEO Specialty Chemicals, Ambler, PA.

[0052] Если диспергатор включен, он может быть предложен в любом подходящем количестве. В некоторых вариантах осуществления, например, диспергатор может присутствовать в растворе штукатурки в количестве, например, от примерно 0% до примерно 0,5%, например, от примерно 0,01% до примерно 0,7%, например, от примерно 0,01% до примерно 0,4% мас., штукатурки, от примерно 0,1% до примерно 0,2% и т.д.

[0053] В некоторых вариантах осуществления, гипсовый(ые) слой(и) может быть дополнительно сформирован, по меньшей мере, из одного фосфатсодержащего соединения, при желании, чтобы повысить прочность сырого материала, стабильность размеров и/или устойчивость к провисанию. Например, фосфатсодержащие компоненты, используемые в некоторых вариантах осуществления, включают водорастворимые компоненты и могут быть в форме иона, соли или кислоты, а именно, конденсированных фосфорных кислот, каждая из которых содержит две или несколько единиц фосфорной кислоты; соли или ионы конденсированных фосфатов, каждый из которых содержит две или несколько фосфатных единицы; и одноосновные соли или одновалентные ионы ортофосфатов, а также водорастворимую ациклическую полифосфатную соль. См., например, патенты США 6,342,284; 6,632,550; 6,815,049; и 6,822,033.

[0054] Фосфатные композиции, если они добавляются в некоторых вариантах осуществления, могут повышать прочность сырого материала, устойчивость к остаточной деформации (например, прогибу), стабильность размеров и т.д. Прочность сырого материала относится к прочности панели во влажном состоянии во время производства. Из-за жесткости производственного процесса, без достаточной прочности сырого материала предшественник панели может быть поврежден на производственной линии.

[0055] Можно использовать триметафосфатные соединения, включая, например, триметафосфат натрия, триметафосфат калия, триметафосфат лития и триметафосфат аммония. Предпочтительным является триметафосфат натрия (STMP), хотя могут быть подходящими и другие фосфаты, включая, например, тетраметафосфат натрия, гексаметафосфат натрия, содержащий от примерно 6 до примерно 27 повторяющихся фосфатных единиц и имеющий молекулярную формулу Nan+2+PnO3n+1, где n=6-27, пирофосфат тетракалия с молекулярной формулой K4P2O7, триполифосфат дикалия тринатрия с молекулярной формулой Na3K2P3O10, триполифосфат натрия с молекулярной формулой Na5P3O10, пирофосфат тетранатрия с молекулярной формулой Na4P2O7, триметафосфат алюминия с молекулярной формулой Al(РО3)3, кислый пирофосфат натрия, имеющий молекулярную формулу Na2H2P2O7, полифосфат аммония, имеющий 1000-3000 повторяющихся фосфатных единиц и имеющий молекулярную формулу (NH4)n+2PnO3n+1, где n=1000-3000, или полифосфорная кислота, имеющая две или несколько повторяющихся единиц фосфорной кислоты, имеющей молекулярную формулу Hn+2PnO3n+1, где π равно двум или более.

[0056] Если он включен, полифосфат может присутствовать в любом подходящем количестве. Для иллюстрации, в некоторых вариантах осуществления, полифосфат может присутствовать в растворе в количестве, например, от примерно 0,1% до примерно 1%, например, от примерно 0,2% до примерно 0,4% мас., штукатурки, от примерно 0% до примерно 0,5%, например, от примерно 0% до примерно 0,2% мас., штукатурки. Таким образом, диспергатор и полифосфат необязательно могут находиться в любом подходящем количестве в растворе штукатурки.

[0057] В некоторых вариантах осуществления, композитная гипсовая панель может иметь среднюю твердость сердцевины, по меньшей мере, примерно 11 фунт-силы, например, по меньшей мере, примерно 12 фунт-силы, по меньшей мере, примерно 13 фунт-силы, по меньшей мере, примерно 14 фунт-силы, по меньшей мере, примерно 15 фунт-силы, по меньшей мере, примерно 16 фунт-силы, по меньшей мере, примерно 17 фунт-силы, по меньшей мере, примерно 18 фунт-силы, по меньшей мере, примерно 19 фунт-силы, по меньшей мере примерно, 20 фунт-силы, по меньшей мере, примерно 21 фунт-силы или по меньшей мере, примерно 22 фунт-силы, как определено в соответствии со стандартом ASTM С473-07, способ В. В некоторых вариантах осуществления, панель может иметь твердость сердцевины от примерно 11 фунт-силы до примерно 25 фунт-силы, например, от примерно 11 фунт-силы до примерно 22 фунт-силы, от примерно 11 фунт-силы до примерно 21 фунт-силы, от примерно 11 фунт-силы до примерно 20 фунт-силы, от примерно 11 фунт-силы до примерно 19 фунт-силы, от примерно 11 фунт-силы до примерно 18 фунт-силы, от примерно 11 фунт-силы до примерно 17 фунт-силы, от примерно 11 фунт-силы до примерно 16 фунт-силы, от примерно 11 фунт-силы до примерно 15 фунт-силы, от примерно 11 фунт-силы до примерно 14 фунт-силы, от примерно 11 фунт-силы до примерно 13 фунт-силы, от примерно 11 фунт-силы до примерно 12 фунт-силы, от примерно 12 фунт-силы до примерно 25 фунт-силы, от примерно 12 фунт-силы до примерно 22 фунт-силы, от примерно 12 фунт-силы до примерно 21 фунт-силы, от примерно 12 фунт-силы до примерно 20 фунт-силы, от примерно 12 фунт-силы до примерно 19 фунт-силы, от примерно 12 фунт-силы до примерно 18 фунт-силы, от примерно 12 фунт-силы до примерно 17 фунт-силы, от примерно 12 фунт-силы до примерно 16 фунт-силы, от примерно 12 фунт-силы до примерно 15 фунт-силы, от примерно 12 фунт-силы до примерно 14 фунт-силы, от примерно 12 фунт-силы до примерно 13 фунт-силы, от примерно 13 фунт-силы до примерно 25 фунт-силы, от примерно 13 фунт-силы до примерно 22 фунт-силы, от примерно 13 фунт-силы до примерно 21 фунт-силы, от примерно 13 фунт-силы до примерно 20 фунт-силы, от примерно 13 фунт-силы до примерно 19 фунт-силы, от примерно 13 фунт-силы до примерно 18 фунт-силы, от примерно 13 фунт-силы до примерно 17 фунт-силы, от примерно 13 фунт-силы до примерно 16 фунт-силы, от примерно 13 фунт-силы до примерно 15 фунт-силы, от примерно 13 фунт-силы до примерно 14 фунт-силы, от примерно 14 фунт-силы до примерно 25 фунт-силы, от примерно 14 фунт-силы до примерно 22 фунт-силы, от примерно 14 фунт-силы до примерно 21 фунт-силы, от примерно 14 фунт-силы до примерно 20 фунт-силы, от примерно 14 фунт-силы до примерно 19 фунт-силы, от примерно 14 фунт-силы до примерно 18 фунт-силы, от примерно 14 фунт-силы до примерно 17 фунт-силы, от примерно 14 фунт-силы до примерно 16 фунт-силы, от примерно 14 фунт-силы до примерно 15 фунт-силы, от примерно 15 фунт-силы до примерно 25 фунт-силы, от примерно 15 фунт-силы до примерно 22 фунт-силы, от примерно 15 фунт-силы до примерно 21 фунт-силы, от примерно 15 фунт-силы до примерно 20 фунт-силы, от примерно 15 фунт-силы до примерно 19 фунт-силы, от примерно 15 фунт-силы до примерно 18 фунт-силы, от примерно 15 фунт-силы до примерно 17 фунт-силы, от примерно 15 фунт-силы до примерно 16 фунт-силы, от примерно 16 фунт-силы до примерно 25 фунт-силы, от примерно 16 фунт-силы до примерно 22 фунт-силы, от примерно 16 фунт-силы до примерно 21 фунт-силы, от примерно 16 фунт-силы до примерно 20 фунт-силы, от примерно 16 фунт-силы до примерно 19 фунт-силы, от примерно 16 фунт-силы до примерно 18 фунт-силы, от примерно 16 фунт-силы до примерно 17 фунт-силы, от примерно 17 фунт-силы до примерно 25 фунт-силы, от примерно 17 фунт-силы до примерно 22 фунт-силы, от примерно 17 фунт-силы до примерно 21 фунт-силы, от примерно 17 фунт-силы до примерно 20 фунт-силы, от примерно 17 фунт-силы до примерно 19 фунт-силы, от примерно 17 фунт-силы до примерно 18 фунт-силы, от примерно 18 фунт-силы до примерно 25 фунт-силы, от примерно 18 фунт-силы до примерно 22 фунт-силы, от примерно 18 фунт-силы до примерно 21 фунт-силы, от примерно 18 фунт-силы до примерно 20 фунт-силы, от примерно 18 фунт-силы до примерно 19 фунт-силы, от примерно 19 фунт-силы до примерно 25 фунт-силы, от примерно 19 фунт-силы до примерно 22 фунт-силы, от примерно 19 фунт-силы до примерно 21 фунт-силы, от примерно 19 фунт-силы до примерно 20 фунт-силы, от примерно 21 фунт-силы до примерно 25 фунт-силы, от примерно 21 фунт-силы до примерно 22 фунт-силы или от примерно 22 фунт-силы до примерно 25 фунт-силы.

[0058] Что касается предела прочности на изгиб, в некоторых вариантах осуществления, при отливке панели толщиной 4 дюйма, сухая панель имеет предел прочности на изгиб, по меньшей мере, примерно 36 фунт-силы в машинном направлении (например, по меньшей мере, примерно 38 фунт-силы, по меньшей мере, примерно 40 фунт-силы и т.д.) и/или, по меньшей мере, примерно 107 фунт-силы (например, по меньшей мере, примерно 110 фунт-силы, по меньшей мере, примерно 112 фунт-силы и т.д.) в поперечном направлении, как определено в соответствии со стандартом ASTM С473-07. В различных вариантах осуществления, панель может иметь предел прочности на изгиб в машинном направлении от примерно 36 фунт-силы до примерно 60 фунт-силы, например, от примерно 36 фунт-силы до примерно 55 фунт-силы, от примерно 36 фунт-силы до примерно 50 фунт-силы, от примерно 36 фунт-силы до примерно 45 фунт-силы, от примерно 36 до примерно 40 фунт-силы, от примерно 36 до примерно 38 фунт-силы, от примерно 38 до примерно 60 фунт-силы, от примерно 38 до примерно 55 фунт-силы, от примерно 38 до примерно 50 фунт-силы, от примерно 38 до примерно 45 фунт-силы, от примерно 38 до примерно 40 фунт-силы, от примерно 40 до примерно 60 фунт-силы, от примерно 40 до примерно 55 фунт-силы, от примерно 40 до примерно 50 фунт-силы или от примерно 40 до примерно 40 фунт-силы примерно 45 фунт-силы. В различных вариантах осуществления, панель может иметь предел прочности на изгиб в поперечном направлении от примерно 107 фунт-силы до примерно 130 фунт-силы, например, от примерно 107 фунт-силы до примерно 125 фунт-силы, от примерно 107 фунт-силы до примерно 120 фунт-силы, от примерно 107 фунт-силы, от примерно 107 до примерно 112 фунт-силы, от примерно 107 до примерно 110 фунт-силы, от примерно 110 до примерно 130 фунт-силы, от примерно 110 до примерно 125 фунт-силы, от примерно 110 до примерно 120 фунт-силы, от примерно 110 до примерно 115 фунт-силы, от примерно 110 до примерно 112 фунт-силы, от примерно 112 до примерно 130 фунт-силы, от примерно 112 до примерно 125 фунт-силы, от примерно 112 до примерно 120 фунт-силы или от примерно 112 фунт-силы до примерно 115 фунт-силы.

[0059] Преимущественно, в различных вариантах осуществления при различной плотности панели, как описано в настоящем документе, сухая композитная гипсовая панель может иметь прочность при сжатии, по меньшей мере, примерно 170 ф./кв. д. (1170 кПа), например, от примерно 170 ф./кв.д. до примерно 1000 ф./кв.д. (6900 кПа), от примерно 170 ф./кв.д. до примерно 900 ф./кв.д. (6200 кПа), от примерно 170 ф./кв.д. до примерно 800 ф./кв.д. (5500 кПа), от примерно 170 ф./кв.д. до примерно 700 ф./кв.д. (4800 кПа), от примерно 170 ф./кв.д. до примерно 600 ф./кв.д. (4100 кПа), от примерно 170 ф./кв.д. до примерно 500 ф./кв.д. (3450 кПа), от примерно 170 ф./кв.д. до примерно 450 ф./кв.д. (3100 кПа), от примерно 170 ф./кв.д. до примерно 400 ф./кв.д. (2760 кПа), от примерно 170 ф./кв.д. до примерно 350 ф./кв.д. (2410 кПа), от примерно 170 ф./кв.д. до примерно 300 ф./кв.д. (2070 кПа) или от примерно 170 ф./кв.д. до примерно 250 ф./кв.д. (1720 кПа). В некоторых вариантах осуществления, панель имеет прочность при сжатии, по меньшей мере, примерно 450 ф./кв.д. (3100 кПа), по меньшей мере, примерно 500 ф./кв.д. (3450 кПа), по меньшей мере, примерно 550 ф./кв.д. (3800 кПа), по меньшей мере, примерно 600 ф./кв.д. (4100 кПа), по меньшей мере, примерно 650 ф./кв.д. (4500 кПа), по меньшей мере, примерно 700 ф./кв.д. (4800 кПа), по меньшей мере, примерно 750 ф./кв.д. (5200 кПа), по меньшей мере, примерно 800 ф./кв.д. (5500 кПа), по меньшей мере, примерно 850 ф./кв.д. (5850 кПа), по меньшей мере, примерно 900 ф./кв.д. (6200 кПа), по меньшей мере, примерно 950 ф./кв.д. (6550 кПа) или, по меньшей мере, примерно 1000 ф./кв.д. (6900 кПа). Кроме того, в некоторых вариантах осуществления, прочность при сжатии может быть ограничена любыми двумя из предыдущих пунктов. Например, прочность при сжатии может составлять от примерно 450 ф./кв.д. до примерно 1000 ф./кв.д. (например, от примерно 500 ф./кв.д. до примерно 900 ф./кв.д., от примерно 600 ф./кв.д. до примерно 800 ф./кв.д. и т.д.). Используемая в настоящем документе прочность при сжатии измеряется с использованием системы испытания материалов, коммерчески доступной как машина ATS модели 1610 от Applied Test Systems в Butler, PA. Нагрузка прикладывается непрерывно и без толчков со скоростью 1 дюйм/мин.

[0060] Гипсовая панель по вариантам осуществления изобретения может быть изготовлена на обычных линиях по производству гипсовых стеновых панелей. Например, технологии изготовления панелей описаны, например, в патенте США 7,364,676, публикации заявки на патент США 2010/0247937 и заявке на патент США номер 16/581070. Коротко, процесс обычно включает выгрузку покровного листа на движущийся конвейер. Поскольку гипсовая панель обычно формируется «лицевой стороной вниз», этот покровный лист является «лицевым» покровным листом в таких вариантах осуществления. Лицевые и/или тыльные накрывочные слои, известные в данной области техники, могут быть включены по желанию.

[0061] В некоторых вариантах осуществления, один или оба накрывочных слоя имеют среднюю твердость в сухом состоянии, которая, по меньшей мере, примерно в 1,5 раза выше, чем средняя твердость в сухом состоянии сердцевины панели, при этом среднюю твердость в сердцевине измеряют в соответствии со стандартом ASTM С-473-07, например, по меньшей мере, примерно в 2 раза больше, в 2,5 раза больше, в 3 раза больше, в 3,5 раза больше, в 4 раза больше, в 4,5 раза больше и т.д., где каждый из этих диапазонов может иметь любой математически подходящий верхний предел, такой как, например, 8, 7, 6, 5, 4, 3 или 2.

[0062] Растворы для формирования сердцевины панели и для формирования накрывочного слоя покрытия могут быть получены любым подходящим способом. Например, один смеситель можно использовать для приготовления обоих потоков растворов. Смеситель может быть, например, в форме «лопастных смесителей» или «безлопастных смесителей», по желанию, в которых перемешивается сырье. Альтернативно, можно использовать два или несколько отдельных смесителей. Несколько смесителей могут быть соединены последовательно или не соединены. Примеры смесителей описаны в Европейском патенте 1637302 В1, Европейском патенте 2929996 В1, заявке на Европейский патент 3342571 А1 и заявке на патент США 2017/0008192 А1. Если это желательно для эффективности, смеситель, используемый для накрывочных слоев, может иметь меньшую емкость объемного смешивания в некоторых вариантах осуществления, поскольку количество раствора, необходимое для нанесения на накрывочный слой, меньше, чем количество раствора, необходимого для формирования сердцевины панели. «Основной» смеситель (т.е. для формирования раствора сердцевины панели) включает в себя основной корпус и выпускной трубопровод (например, устройство затвор-контейнер-кожух, известное в данной области техники, или устройство с модифицированной конструкцией выпускного отверстия (MOD), как описано в патентах США 6,494,609 и 6,874,930). Пенообразующий агент можно добавлять в выпускной канал смесителя (например, в затвор, как описано, например, в патентах США 5,683,635 и 6,494,609).

[0063] Следует понимать, что в некоторых вариантах осуществления, выпускной трубопровод может включать в себя распределитель раствора либо с одним впускным отверстием, либо с несколькими впускными отверстиями, как описано в публикации заявки на патент США 2012/0168527 А1 (заявка №13/341,016) и публикации заявки на патент США 2012/0170403 А1 (заявка №13/341,209), например. В этих вариантах осуществления, используя распределитель раствора с несколькими впускными отверстиями, выпускной трубопровод может включать подходящий делитель потока, такой как описан в публикации заявки на патент США 2012/0170403 А1.

[0064] Панель формируется в сэндвич-структуру, обычно одновременно и непрерывно, как будет понятно специалистам в данной области техники. Лицевой покрывной лист движется в виде непрерывной ленты на движущемся конвейере. После выгрузки из смесителя, раствор накрывочного слоя наносят на подвижный лицевой покровный лист. Кроме того, твердые кромки, как известно в данной области техники, могут быть образованы, например, из того же потока раствора, образующего накрывочный слой (например, тыльный накрывочный слой) для удобства, если это желательно.

[0065] Раствор сердцевины панели затем наносится поверх защитного слоя покрытия и покрывается вторым покровным листом (как правило, «тыльным» покровным листом) с образованием влажной сборки в виде сэндвич-структуры, которая представляет собой предшественник панели для конечного продукта. Тыльный (нижний) покровный лист имеет второй накрывочный слой, который содержит крахмал по изобретению, как описано в настоящем документе, для улучшения сцепления между тыльной бумагой и сердцевиной панели. Второй накрывочный слой может быть сформирован из той же или другого гипсового раствора, что и первый накрывочный слой. В некоторых вариантах осуществления, накрывочный слой наносится на тыльную сторону панели, т.е. в месте связывания с нижним покровным листом, но между сердцевиной и верхним покровным листом накрывочный слой не наносят.

[0066] В некоторых вариантах осуществления, лицевая бумага (которая находится лицевой стороной вниз на влажном конце картоноделательной машины) может быть сделана немного шире, чем ширина готовой панели, поскольку края бумаги могут быть загнуты вверх и по краям панели, чтобы соединиться с тыльной стороной бумаги (лицевой стороной вверх на влажном конце картоноделательной машины), чтобы сформировать конверт для панели. Например, для панели номинальной ширины 48 дюймов, лицевая бумага может иметь ширину примерно 50 дюймов или более (например, от примерно 50 до примерно 52 дюймов, например примерно 50,375 дюймов). Соответственно, в некоторых вариантах осуществления, тыльная бумага может быть сделана более узкой, чем ширина панели. Таким образом, для панели номинальной ширины 48 дюймов, тыльная бумага может иметь ширину менее примерно 48 дюймов (например, от примерно 46,5 дюймов до примерно 47,5 дюймов, например, примерно 47,125 дюймов).

[0067] Полученная таким образом влажная сборка транспортируется к формовочной станции, где продукту придается желаемая толщина (например, с помощью формовочной плиты), и к одной или нескольким ножевым секциям, где он отрезается до желаемой длины. Мокрой сборке дают затвердеть, чтобы образовать взаимосвязанную кристаллическую матрицу затвердевшего гипса, и избыток воды удаляют с помощью процесса сушки (например, путем транспортировки сборки через печь).

[0068] При производстве гипсовой панели также обычно используют вибрацию для устранения больших пустот или воздушных карманов из осажденного раствора. Каждая из вышеуказанных стадий, а также процессы и оборудование для выполнения таких стадий, известны в данной области техники.

[0069] Изобретение далее иллюстрируется следующими типовыми вариантами осуществления. Однако изобретение не ограничивается следующими вариантами осуществления.

[0070] (1) Гипсовая панель, раствор, способ изготовления модифицированной кислотой сухой смеси или способ изготовления гипсовой панели, как описано в настоящем документе.

[0071] (2) Способ изготовления модифицированной кислотой сухой смеси, включающий: объединение исходной сухой смеси и сильной кислоты, которая по существу избегает хелатирования ионов кальция, с образованием смеси; подогрев смеси; и добавление нейтрализатора к нагретой смеси для достижения рН от примерно 4,0 до примерно 7,5 с получением модифицированной кислотой сухой смеси.

[0072] (3) Способ по варианту осуществления 2, дополнительно включающий сушку смеси.

[0073] (4) Способ по варианту осуществления 3, где сушка проводится при температуре, по меньшей мере, примерно 25°С (например, от примерно 25°С до примерно 50°С), например, в печи.

[0074] (5) Способ по любому из вариантов осуществления 2-4, дополнительно включающий удаление агломератов модифицированной кислотой сухой смеси, где агломераты имеют средний диаметр, по меньшей мере, примерно 300 мкм (например, от примерно 300 мкм до примерно 1000 мкм), где агломераты удаляют до или после сушки.

[0075] (6) Способ по варианту осуществления 5, где агломераты удаляют путем просеивания (например, путем пропускания смеси через сито (например, сито №50).

[0076] (7) Способ по любому из вариантов осуществления 2-6, где модифицированная кислотой сухая смесь имеет более низкую потребность в воде при использовании в растворе штукатурки, чем аналогичный раствор штукатурки, отличающийся только включением прежелатинизированного крахмала вместо модифицированной кислотой сухой смеси.

[0077] (8) Способ по любому из вариантов осуществления 2-7, где смесь по существу не содержит воду.

[0078] (9) Способ по любому из вариантов осуществления 2-8, где исходная сухая смесь содержит, по меньшей мере, примерно 70% мас., крахмала.

[0079] (10) Способ по любому из вариантов осуществления 2-9, где исходная сухая смесь содержит, по меньшей мере, примерно 80% мас., крахмала.

[0080] (11) Способ по любому из вариантов осуществления 2-10, где исходная сухая смесь содержит кукурузную муку, сорго, рисовую муку или любую их комбинацию.

[0081] (12) Способ по любому из вариантов осуществления 2-11, где исходная сухая смесь содержит кукурузную муку, сорго или любую их комбинацию.

[0082] (13) Способ по любому из вариантов осуществления 2-12, где исходная сухая смесь содержит кукурузную муку.

[0083] (14) Способ по любому из вариантов осуществления 2-13, где исходная сухая смесь содержит сорго.

[0084] (15) Способ по любому из вариантов осуществления 2-14, где исходная сухая смесь содержит рисовую муку.

[0085] (16) Способ по любому из вариантов осуществления 2-15, где сильная кислота имеет pKa менее 0.

[0086] (17) Способ по любому из вариантов осуществления 2-16, где сильная кислота имеет pKa от примерно 0 до примерно -10.

[0087] (18) Способ по любому из вариантов осуществления 2-17, где сильная кислота представляет собой серную кислоту, азотную кислоту, хлористоводородную кислоту или любую их комбинацию.

[0088] (19) Способ по варианту осуществления 18, где кислота представляет собой серную кислоту.

[0089] (20) Способ по любому из вариантов осуществления 2-19, где нейтрализатор представляет собой карбонат натрия, гидроксид натрия или любую их комбинацию.

[0090] (21) Способ по варианту осуществления 20, где нейтрализатор представляет собой карбонат натрия.

[0091] (22) Способ по любому из вариантов осуществления 2-21, где нагрев осуществляется при температуре от примерно 50°С до примерно 100°С (например, от примерно 70°С до примерно 90°С).

[0092] (23) Способ по любому из вариантов осуществления 2-22, где нагрев является достаточным для достижения вязкости в горячей воде от примерно 50 единиц Брабендера (BU) до примерно 420 BU, по данным теста HWVA.

[0093] (24) Способ по любому из вариантов осуществления 2-23, где нагрев осуществляется от примерно 90 минут до примерно 150 минут (например, от примерно 105 минут до примерно 135 минут).

[0094] (25) Способ по любому из вариантов осуществления 2-24, где, по меньшей мере, примерно 80% исходных частиц сухой смеси проходят через сито с ячейками №50.

[0095] (26) Способ по любому из вариантов осуществления 2-25, где, по меньшей мере, примерно 90% исходных частиц сухой смеси проходят через сито с ячейками №50.

[0096] (27) Способ по любому из вариантов осуществления 2-26, где, по меньшей мере, примерно 95% исходных частиц сухой смеси проходят через сито с ячейками №50.

[0097] (28) Способ по любому из вариантов осуществления 2-27, где, по меньшей мере, примерно 70% частиц модифицированной кислотой сухой смеси проходят через сито с ячейками №50.

[0098] (29) Способ по любому из вариантов осуществления 2-28, где, по меньшей мере, примерно 80% частиц модифицированной кислотой сухой смеси проходят через сито с ячейками №50.

[0099] (30) Способ по любому из вариантов осуществления 2-29, где, по меньшей мере, примерно 90% частиц модифицированной кислотой сухой смеси проходят через сито с ячейками №50.

[0100] (31) Способ по любому из вариантов осуществления 2-30, где кислотно-модифицированная сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU по данным теста HWVA.

[0101] (32) Способ изготовления модифицированной кислотой сухой смеси, включающий: (а) объединение кукурузной муки и серной кислоты для образования смеси; (b) нагревание смеси при температуре от примерно 50°С до примерно 100°С; (с) добавление карбоната натрия к нагретой смеси для получения рН от примерно 4,0 до примерно 7,5 с получением модифицированной кислотой сухой смеси; (d) фильтрование крупных агломератов с использованием сита с ячейками №50; и (е) сушку модифицированной кислотой сухой смеси, где модифицированная кислотой сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU, по данным теста HWVA.

[0100] (33) Модифицированная кислотой сухая смесь, приготовленная в соответствии с любым из вариантов осуществления 2-32.

[0101] (34) Панель, содержащая сердцевину из затвердевшего гипса, расположенную между двумя покровными листами, где сердцевина, образована из раствора, содержащего штукатурку, воду и модифицированную кислотой сухую смесь с вязкостью в горячей воде от примерно 50 BU до примерно 420 BU по данным теста HWVA.

[0102] (35) Панель по варианту осуществления 34, где панель имеет сопротивление вытаскиванию гвоздя, по меньшей мере, 70, по ASTM 473-10, способ В.

[0103] (36) Способ изготовления панели, включающий: (а) получение модифицированной кислотой сухой смеси путем (i) объединения исходной сухой смеси и сильной кислоты, которая по существу предотвращает хелатирование ионов кальция, с образованием смеси, (ii) нагревания смеси и (iii) добавления нейтрализатора к нагретой смеси для получения рН от примерно 4,0 до примерно 7,5 с получением модифицированной кислотой сухой смеси; (b) добавление или смешивание модифицированной кислотой сухой смеси, по меньшей мере, с водой и штукатуркой с образованием раствора; (с) размещение раствора для формирования сердцевины панели между первым покровным листом и вторым покровным листом для формирования влажной сборки; (d) разрезание влажной сборки на панели; и (е) сушку панели.

[0104] (37) Способ по варианту осуществления 36, дополнительно включающий (f) сушку смеси.

[0105] (38) Способ по варианту осуществления 37, где сушка проводится при температуре, по меньшей мере, примерно 25°С (например, от примерно 25°С до примерно 50°С), например, в печи.

[0106] (39) Способ по любому из вариантов осуществления 35-38, дополнительно включающий удаление агломератов из модифицированной кислотой сухой смеси, где агломераты имеют диаметр, по меньшей мере, примерно 300 мкм (например, от примерно 300 мкм до примерно 1000 мкм), где агломераты удаляют до или после сушки.

[0107] (40) Способ согласно варианту осуществления 39, где агломераты удаляют путем фильтрации (например, путем пропускания смеси через сито (например, сито с ячейками №50)).

[0108] (41) Способ по любому из вариантов осуществления 35-40, где смесь содержит менее примерно 30% влаги.

[0109] (42) Способ по любому из вариантов осуществления 35-41, где исходная сухая смесь содержит, по меньшей мере, примерно 70% мас., крахмала.

[0110] (43) Способ по любому из вариантов осуществления 35-42, где исходная сухая смесь содержит, по меньшей мере, примерно 80% мас., крахмала.

[0111] (44) Способ по любому из вариантов осуществления 35-43, где исходная сухая смесь содержит кукурузную муку, сорго, рисовую муку или любую их комбинацию.

[0112] (45) Способ по любому из вариантов осуществления 35-44, где исходная сухая смесь содержит кукурузную муку, сорго или любую их комбинацию.

[0113] (46) Способ по любому из вариантов осуществления 35-45, где исходная сухая смесь содержит кукурузную муку.

[0114] (47) Способ по любому из вариантов осуществления 35-46, где исходная сухая смесь содержит сорго.

[0115] (48) Способ по любому из вариантов осуществления 35-47, где исходная сухая смесь содержит рисовую муку.

[0116] (49) Способ по любому из вариантов осуществления 35-48, где сильная кислота имеет pKa меньше 0.

[0117] (50) Способ по любому из вариантов осуществления 35-49, где сильная кислота имеет pKa от примерно 0 до примерно -10.

[0118] (51) Способ по любому из вариантов осуществления 35-50, где сильная кислота представляет собой серную кислоту, азотную кислоту, хлористоводородную кислоту или любую их комбинацию.

[0119] (52) Способ по варианту осуществления 51, где кислота представляет собой серную кислоту.

[0120] (53) Способ по любому из вариантов осуществления 35-52, где нейтрализатор представляет собой карбонат натрия, гидроксид натрия или любую их комбинацию.

[0121] (54) Способ по варианту осуществления 53, где нейтрализатор представляет собой карбонат натрия.

[0122] (55) Способ по любому из вариантов осуществления 35-54, где нагрев осуществляется при температуре от примерно 50°С до примерно 100°С (например, от примерно 70°С до примерно 90°С).

[0123] (56)Способ по любому из вариантов осуществления 35-55, где нагрев является достаточным для достижения вязкости в горячей воде от примерно 50 единиц Брабендера (BU) до примерно 420 BU, по данным теста HWVA.

[0124] (57) Способ по любому из вариантов осуществления 35-56, где нагрев осуществляется от примерно 90 минут до примерно 150 минут (например, от примерно 105 минут до примерно 135 минут).

[0125] (58) Способ по любому из вариантов осуществления 35-57, где, по меньшей мере, примерно 80% исходных частиц сухой смеси проходят через сито с ячейками №50.

[0126] (59) Способ по любому из вариантов осуществления 35-58, где, по меньшей мере, примерно 90% исходных частиц сухой смеси проходят через сито с ячейками №50.

[0127] (60) Способ по любому из вариантов осуществления 35-59, где, по меньшей мере, примерно 95% исходных частиц сухой смеси проходят через сито с ячейками №50.

[0128] (61) Способ по любому из вариантов осуществления 35-60, где, по меньшей мере примерно 60% частиц модифицированной кислотой сухой смеси проходят через сито №50 меш.

[0129] (62) Способ по любому из вариантов осуществления 35-61, где, по меньшей мере примерно 70% частиц модифицированной кислотой сухой смеси проходят через сито с ячейками №50.

[0130] (63) Способ по любому из вариантов осуществления 35-62, где, по меньшей мере, примерно 80% частиц модифицированной кислотой сухой смеси проходят через сито с ячейками №50.

[0131] (64) Способ по любому из вариантов осуществления 35-63, где модифицированная кислотой сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU, по данным теста HWVA.

[0132] (65) Способ по любому из вариантов осуществления 35-64, где модифицированная кислотой сухая смесь требует меньшего количества воды в растворе штукатурки по сравнению с аналогичным раствором штукатурки, отличающимся только включением прежелатинизированного крахмала вместо модифицированной кислотой сухой смеси.

[0133] (66) Способ по любому из вариантов осуществления 35-65, где модифицированная кислотой сухая смесь повышает прочность сердцевины панели в сухой панели по сравнению с сухой панелью, имеющей сердцевину панели, сформированную из аналогичного раствора штукатурки, отличающегося только исключением модифицированной кислотой сухой смеси.

[0134] (67) Способ по любому из вариантов осуществления 35-66, где панель имеет сопротивление вытаскиванию гвоздя, по меньшей мере, 70, по ASTM 473-10, способ В.

[0135] (68) Способ изготовления панели, включающий: (а) получение модифицированной кислотой сухой смеси путем (i) объединения исходной кукурузной муки и серной кислоты с образованием смеси, (ii) нагревания смеси при температуре от примерно 50°С до примерно 100°С, (iii) добавления карбоната натрия к нагретой смеси для получения рН от примерно 4,0 до примерно 7,5 с образованием модифицированной кислотой сухой смеси, (iv) фильтрования крупных агломератов, имеющих размер, по меньшей мере примерно 300 мкм, и (v) сушки модифицированной кислотой сухой смеси, где модифицированная кислотой сухая смесь имеет вязкость в горячей воде от примерно 50 BU до примерно 420 BU, по данным теста HWVA; (b) добавление или смешивание модифицированной кислотой сухой смеси, по меньшей мере, с водой и штукатуркой с образованием раствора; (с) размещение раствора для формирования сердцевины панели между первым покровным листом и вторым покровным листом для формирования влажной сборки; (d) разрезание влажной сборки на панели; и (е) сушку панели.

[0136] (69) Смесь по варианту осуществления 68, где смесь содержит примерно от 97% мас., до примерно 99,5% мас., сухой смеси и примерно от 0,5% мас., до примерно 3% мас., кислоты, где массовые доли даны по отношению к общей массе смеси.

[0137] (70) Панель, изготовленная в соответствии с любым из вариантов осуществления 35-69.

[0138] (71) Раствор, содержащий воду, гипс и, по меньшей мере, одну модифицированную кислотой сухую смесь, имеющую вязкость в горячей воде от примерно 50 BU до примерно 420 BU, по данным теста HWVA.

[0139] (72) Продукт, изготовленный из раствора по варианту осуществления 71.

[0140] Следует отметить, что вышеизложенное является просто примерами вариантов осуществления. Другие типовые варианты осуществления очевидны из всего описания в настоящем документе. Специалисту в данной области техники также будет понятно, что каждый из этих вариантов осуществления можно использовать в различных комбинациях с другими вариантами осуществления, представленными в настоящем документе.

[0141] Следующие примеры дополнительно иллюстрируют изобретение, но, конечно, их не следует рассматривать как каким-либо образом ограничивающие его объем.

ПРИМЕР 1

[0142] Этот пример демонстрирует процесс полусухой модификации кукурузной муки с использованием кислоты.

[0143] В частности, готовят четыре образца кукурузной муки. Раствор серной кислоты (1М) распыляют на кукурузную муку (150 г) в смесительной чаше миксера Hobart (модель N50), где миксер работает на скорости 2 в течение всего 10 минут. Образцы отличаются количеством серной кислоты, добавленной к кукурузной муке. Количество серной кислоты в четырех образцах составляет 15 г, 17 г, 18 г и 19 г, соответственно.

[0144] При приготовлении каждой модифицированной сухой смеси, смесь сухой смеси и кислоты герметично закрывают в стеклянной банке. Банку оставляют при комнатной температуре на два часа. Затем банку нагревают при 80°С еще два часа. Смеситель Hobart очищают, и в чашу для смешивания помещают обработанную кислотой сухую смесь. Карбонат натрия (1М) распыляют на сухую смесь при работе миксера на скорости 2 в течение десяти минут. Комки удаляют с помощью сита №50. Крахмал сушат при 38°С в течение ночи. рН конечного крахмала составляет между 5-7.

ПРИМЕР 2

[0145] Этот пример демонстрирует измерение вязкости горячей воды, чтобы проиллюстрировать степень кислотного гидролиза различных образцов кукурузной муки, которые различаются количеством кислоты, добавленной для модификации крахмала в кукурузной муке.

[0146] В частности, четыре различных образца кукурузной муки готовят и испытывают на вязкость в горячей воде. Каждый образец кукурузной муки модифицируют серной кислотой, при этом в каждый образец вводят разное количество серной кислоты (т.е. 0,98%, 1,11%, 1,18% и 1,24%, соответственно). Степень кислотного гидролиза кукурузной муки исследуют с помощью амилографа Брабенера. В частности, в воду добавляют сухую смесь (60 г сухого вещества) до достижения общей массы 400 г. Раствор переносят в мерный стакан вискозиметра-Е Брабендера. Тестирование проводят с использованием следующего температурного профиля. Каждый образец имеет начальную температуру 25°С. Раствор нагревают до 92°С со скоростью 5°С/мин. Раствор выдерживают при 92°С в течение десяти минут. Затем раствор охлаждают до 55°С со скоростью 5°С/минуту. Раствор выдерживают при 55°С еще десять минут. Вязкость (BU) в конце инкубации при 92°С регистрируют как вязкость в горячей воде.

[0147] Амилограмма представлена на ФИГУРЕ. Нативная кукурузная мука имеет вязкость в горячей воде 1200 BU. Соответствующие значения вязкости в горячей воде для кукурузной сухой смеси, обработанной 0,98%, 1,11%, 1,18% и 1,24% серной кислоты, составляют 417 BU, 213 BU, 77 BU и 59 BU, соответственно. Эти значения указывают на то, что молекулярная масса крахмала снижается в результате кислотного гидролиза. Крахмал в сухой смеси гидролизуется до более высокой степени по мере увеличения количества кислоты.

ПРИМЕР 3

[0148] Этот пример демонстрирует образование и прочность лабораторных гипсовых панелей, полученных из растворов штукатурки, содержащих модифицированную кислотой кукурузную сухую смесь.

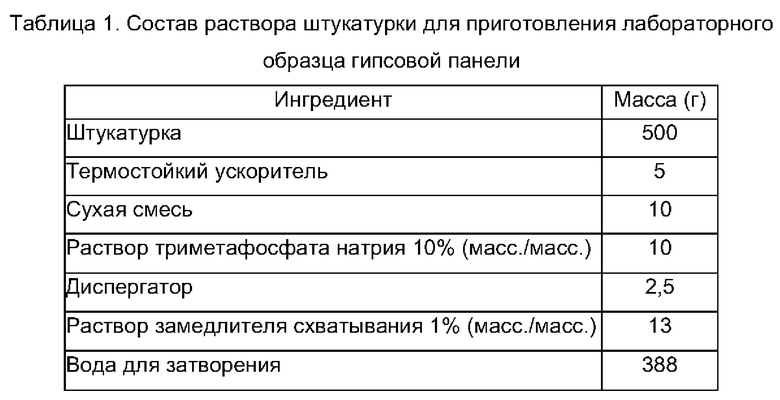

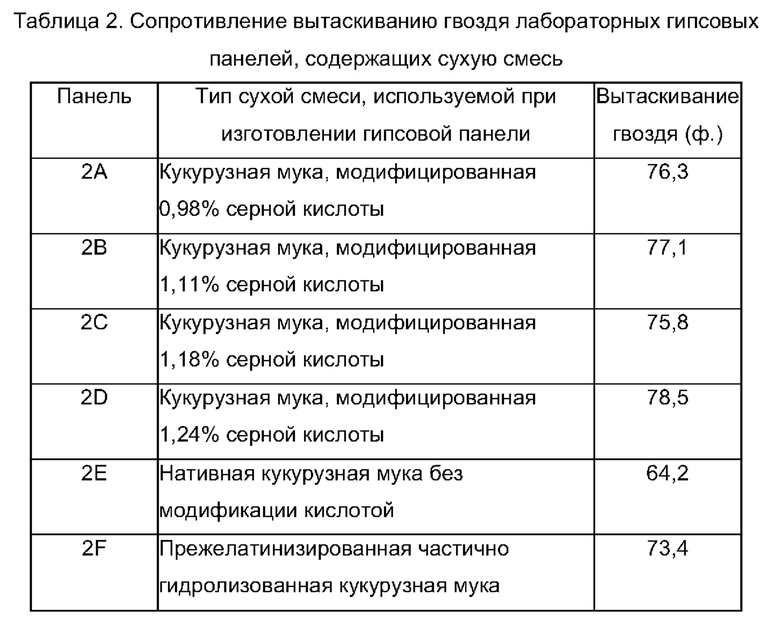

[0149] Шесть лабораторных гипсовых панелей (12 дюймов × 12 дюймов x 0.5 дюйма) изготавливают в соответствии с составом, приведенным в Табл. 1. Различие между панелями заключается в типе сухой смеси, используемой при изготовлении гипсовой панели, как указано в Табл. 2. Воздух вводят с помощью пеногенератора. Бумагу Manila (47 ф./тыс. кв. фт.) используют в качестве лицевой бумаги, и бумага Newsline (34 ф./тыс. кв. фт.) используют в качестве тыльной бумаги. В табл. 1 диспергатор представляет собой Diloflo (GEO Specialty Chemicals). Замедлитель представляет собой Versenex 80 (Dow, Inc.).

[0150] Каждую готовую панель нагревают при 232°С в течение десяти минут. Затем каждую отвержденную панель нагревают при 190°С в течение 15 минут. Образцы изготавливают с использованием одного и того же состава и одного и того же количества пены. Несмотря на различия в весе между образцами, они считаются примерно одинаковыми. Сопротивление вытаскиванию гвоздя лабораторных гипсовых панелей показано в табл. 2.

[0151] Панели с сухой смесью, модифицированной кислотой, имеют такое же сопротивление вытаскиванию гвоздя, как и у панелей с предварительно желатинизированной, частично гидролизованной кукурузной мукой, и имеют более высокое сопротивление вытаскиванию гвоздя, чем у нативной кукурузной муки.

ПРИМЕР 4

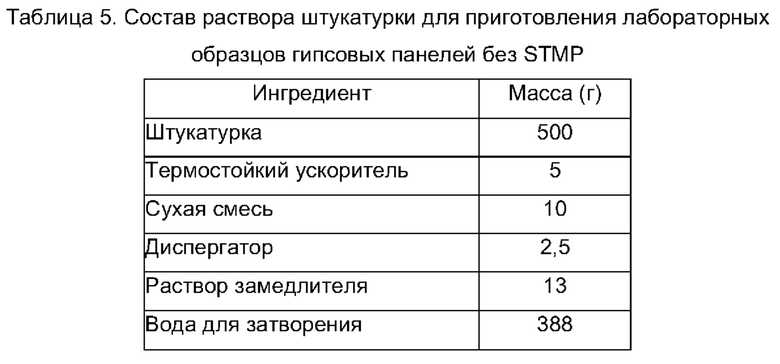

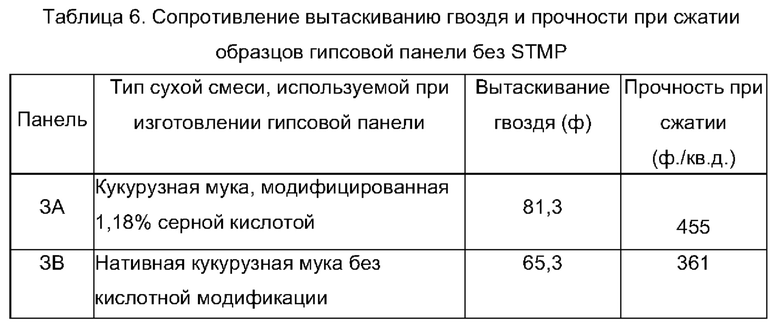

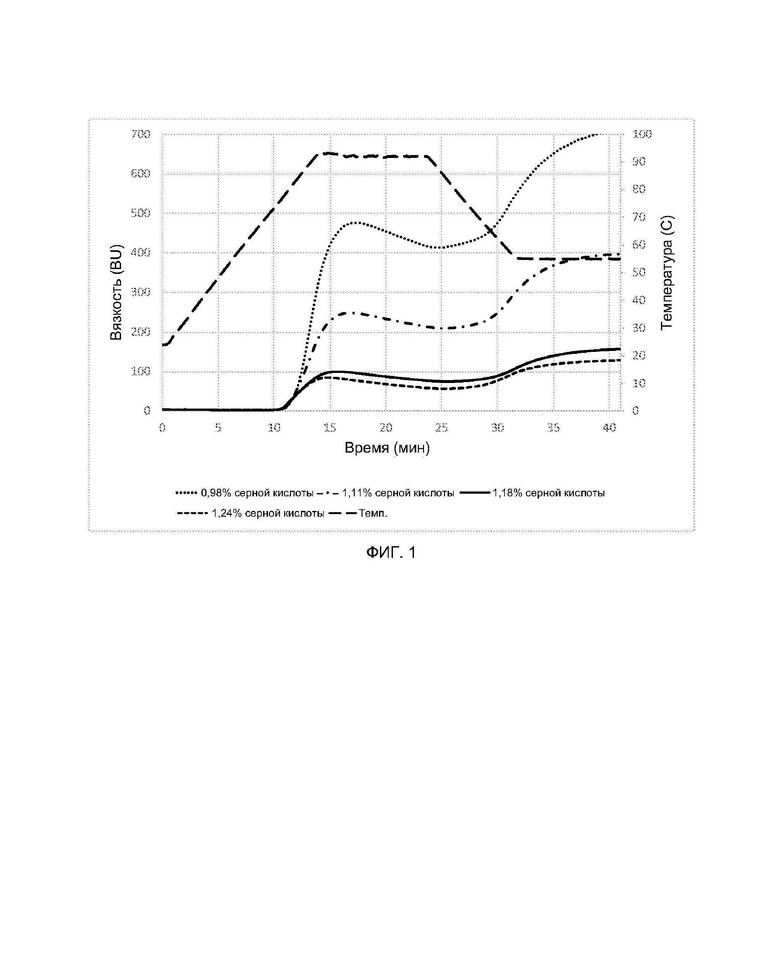

[0152] Этот пример демонстрирует скорость гидратации и текучесть (размер осадки) растворов штукатурки, содержащих сухую смесь.