Область техники

Настоящее изобретение относится к катализатору селективного гидрирования и способу его получения, и также к способу селективного гидрирования.

Уровень техники

Этилен является одним из важнейших основных сырьевых материалов для нефтехимической промышленности. В качестве мономера для синтеза различных полимеров этилен в подавляющем большинстве случаев получают путем парового крекинга нефтяных углеводородов (таких как этан, пропан, бутан, нафта, легкое дизельное топливо и т.д.). Фракция С2 с преобладанием этилена, полученная указанным способом, содержит от 0,5% до 2,3% по массе ацетилена. При применении в полимеризации ацетилен в этилене усложняет способ полимеризации этилена и ухудшает свойства полимера. Кроме того, он также снижает активность катализатора полимеризации и влияет на физические свойства полимера, и, следовательно, должен быть удален.

Селективное гидрирование в настоящее время широко применяют в промышленности для удаления ацетилена из этилена с применением в основном катализатора на основе благородных металлов, таких как Pd, Pt и Au. Концевое гидрирование С2 и начальное гидрирование С2 зависят от положения реактора гидрирования ацетилена относительно колонны удаления метана. То есть, в случае начального гидрирования С2 реактор гидрирования расположен перед колонной удаления метана, и в случае концевого гидрирования реактор гидрирования расположен после колонны удаления метана.

Преимущества способа пост-гидрирования заключаются в наличии множества средств управления способом гидрирования, возможности легко избежать неуправляемого нагрева и простоте эксплуатации. Однако этот способ довольно сложен и требует отдельной подачи водорода. В способе концевого гидрирования С2 из-за низкого содержания водорода в гидрирующих материалах происходит гидрирование и димеризация ацетилена с образованием фракций С4, которые дополнительно полимеризуются с образованием олигомеров с широким диапазоном молекулярной массы, обычно известных как «зеленое масло». Зеленое масло адсорбируется на поверхности катализатора с последующим образованием кокса, который блокирует каналы катализатора, предотвращая диффузию реагентов на поверхность активного центра катализатора и, таким образом, приводит к снижению активности катализатора.

Катализаторы на основе драгоценных металлов более активны, но при применении они, как правило, образуют зеленое масло, что вызывает закоксовывание и деактивацию катализатора и влияет на стабильность катализатора и срок службы. В патенте CN 200810119385.8 раскрыт катализатор селективного гидрирования на основе недрагоценного металла, содержащий носитель и первичный активный компонент, и также вторичный активный компонент, нанесенный на носитель, и способ его получения и применения, где первичный активный компонент представляет собой Ni, и вторичный активный компонент выбран из по меньшей мере одного из Mo, La, Ag, Bi, Cu, Nd, Cs, Се, Zn и Zr; как первичный, так и вторичный активные компоненты находятся в аморфных формах со средним диаметром частиц <10 нм; носитель представляет собой неокислительный пористый материал; и катализатор получают способом микроэмульгирования.

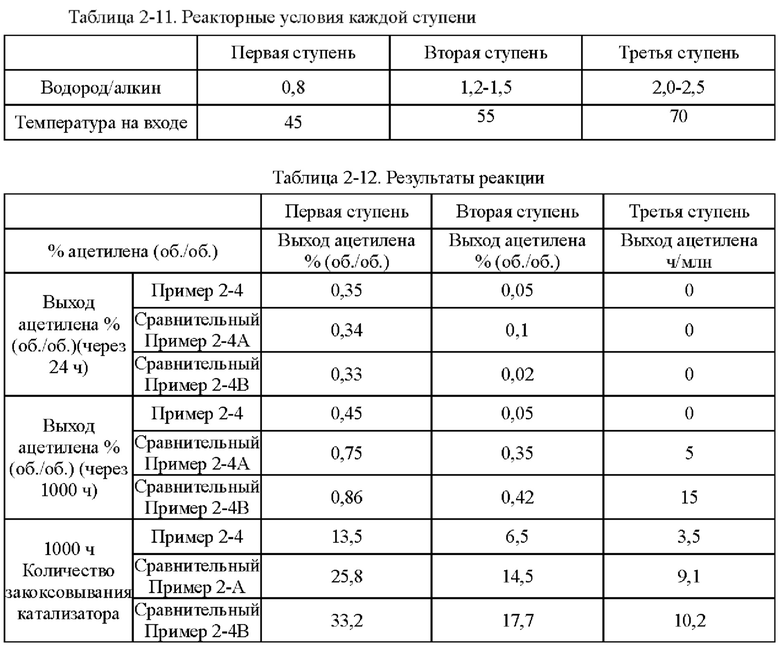

В способе концевого гидрирования С2 обычно применяют трехступенчатый реактор гидрирования: общая конверсия ацетилена в реакторе первой ступени составляет от 50 до 80% с отношением водорода к алкину от 1,0 до 1,4; общая конверсия ацетилена в реакторе второй ступени составляет от 40 до 20% с отношением водорода к алкину от 1,4 до 2,0; и остаточный ацетилен полностью превращается в реакторе третьей ступени с отношением водорода к алкину от 2,5 до 4,0, и содержание ацетилена на выходе из реактора третьей ступени обычно составляет 1 ч/млн или менее. Во время реакций концевого гидрирования С2 происходит димеризация ацетилена водородом, что приводит к образованию ряда олигомеров с различными молекулярными массами. Эти олигомеры не могут двигаться с газофазным материалом или двигаются с очень низкой скоростью, и, следовательно, прилипают к поверхности катализатора или поступают в каналы в течение длительного времени, вызывая засорение пор катализатора. Из-за медленного движения они постепенно агломерируются, при этом указанные олигомеры содержат большое количество ненасыщенных связей, которые могут дополнительно полимеризоваться и в конечном итоге образовывать кокс, что приводит к значительному снижению активности и селективности катализатора.

Количество продукта димеризации при гидрировании тесно связано с условиями гидрирования. Когда отношение водорода к алкину низкое, реакция димеризации при гидрировании ацетилена очень интенсивна из-за недостаточного количества водорода; скорость закоксовывания катализатора будет очень быстрой.

Во время реакций реактор первой ступени также генерирует наибольшее количество зеленого масла из-за большой нагрузки удаления ацетилена в реакторе первой ступени. Реакция гидродимеризации протекает наиболее интенсивно на входе в реактор первой ступени, и часть зеленого масла полимеризуется на входе в реактор первой ступени, что приводит к быстрому снижению активности катализатора на этом участке. Другим местом является выход из реактора первой ступени, поскольку по мере протекания реакции гидрирования отношение водорода к алкину становится все ниже и ниже, из-за чего снова повышается скорость реакции гидродимеризации, в то время как повышение температуры, в свою очередь, ускоряет полимеризацию зеленого масла.

В некоторых из установок концевого гидрирования С2 применяют двухстадийный способ гидрирования. Часть зеленого масла, образующегося в реакторе первой ступени, поступает в реактор второй ступени и накапливается на входе в реактор второй ступени, резко ухудшая эффект гидрирования реактора второй ступени, и содержание ацетилена на выходе из реактора быстро повышается до 1 ч/млн или выше. Чистота этилена низкая, что влияет на полимеризацию олефинов, и, таким образом, катализатор нуждается в регенерации.

В некоторых установках применяют изотермический реактор, в котором температура в реакторе постепенно падает по направлению массового потока, и зеленое масло, образующееся в верхней части реактора, не накапливается в нижней части реактора, при этом постепенно образуется кокс, вызывающий быстрое снижение селективности.

Некоторые установки по производству этилена, где фракции С2 гидрируют в одной секции, предъявляют более высокие требования к стабильности катализатора. Как правило, селективность катализатора значительно снижается после 3 месяцев работы из-за влияния зеленого масла.

В некоторых установках для регулировки нагрузки гидрирования каждого реактора иногда количество распределяемого водорода уменьшают вручную таким образом, чтобы входное отношение водорода к ал кину в реакторе было даже ниже 1, что значительно ускоряет закоксовывание катализатора. Хотя нагрузка каждого реактора регулируется, это приводит к значительному сокращению цикла работы катализатора.

Как только количество кокса достигает 10% или более от массы самого катализатора гидрирования С2, производительность значительно ухудшается. Образование зеленого масла оказывает такое значительное влияние на производительность катализаторов концевого гидрирования С2, и все же димеризация при гидрировании неизбежна. Таким образом, сокращение образования зеленого масла и замедление закоксовывания является одной из неизменных задач в разработке катализаторов.

В US 5856262 описан способ получения низкокислотных палладиевых катализаторов с применением модифицированного гидроксидом калия (или гидроксидом бария, стронция, рубидия и т.д.) кремнезема в качестве носителя, с молярной долей ацетилена на выходе менее 1×10-7 и селективностью по этилену до 56% при скорости воздуха 3000 ч-1, температуре на входе 35°С, молярной доле ацетилена на входе 0,71% и молярном соотношении водорода к ацетилену 1,43.

В US 4404124 катализатор селективного гидрирования с распределением активных компонентов в оболочке получают способом ступенчатой пропитки. Его можно применять для селективного гидрирования фракции С2 для удаления ацетилена из этилена. В US 5587348 катализатор гидрирования С2 с превосходными характеристиками получают с применением оксида алюминия в качестве носителя, добавлением серебра в качестве сокатализатора для взаимодействия с палладием и добавлением фтора, который химически связан со щелочными металлами. Катализатор обладает характеристиками снижения образования зеленого масла, улучшения селективности по этилену и снижения количества образующихся окисленных соединений.

CN 1736589 A описывает катализатор селективного гидрирования Pd/γ-Al2O3, полученный способом полной адсорбционной пропитки, и катализатор демонстрирует более высокое образование зеленого масла при применении. CN 200810114744.0 раскрывает катализатор селективного гидрирования ненасыщенных углеводородов и способ его получения. В катализаторе в качестве носителя применяют оксид алюминия, и в качестве активного компонента - палладий, и улучшают стойкость катализатора к примеси и закоксовыванию за счет добавления редкоземельных и щелочноземельных металлов и фтора. Однако его каталитическая селективность не является удовлетворительной

Все катализаторы, полученные вышеуказанными способами имеют размеры пор с одиночным распределением. Во время реакции с неподвижным слоем селективность катализатора низкая из-за влияния внутренней диффузии. ZL 971187339 раскрывает катализатор гидрирования, в котором носитель представляет собой носитель сотового типа с большим размером пор и эффективно улучшает селективность катализатора. CN 1129606 A раскрывает катализатор конверсии углеводородов, в котором катализатор-носитель содержит оксид алюминия, оксид никеля, оксид железа и т.п. Катализатор содержит два типа пор, один для улучшения поверхности каталитической реакции, и другой для облегчения диффузии. CN 101433842 A раскрывает катализатор гидрирования, характеризующийся бимодальным распределением пор по размерам, в котором малая часть пор имеет наиболее заполняемый радиус 2-50 нм, и большая часть пор имеет наиболее заполняемый радиус 100-500 нм. Катализатор обладает хорошей гидрирующей активностью наряду с хорошей селективностью и высоким приращением этилена благодаря бимодальному распределению пор по размерам.

В реакции гидрирования С2 образование зеленого масла и закоксовывание катализатора являются важными факторами, влияющими на срок службы катализатора. Активность, селективность и срок службы катализатора вносят вклад в общую производительность катализатора. Вышеупомянутые способы, перечисленные выше, либо предлагают лучший способ улучшения активности и селективности катализатора, но не решают проблему склонности катализаторов к закоксовыванию; либо они решают проблему склонности к образованию зеленого масла и закоксовыванию катализаторов, но не решают проблему селективности. Хотя носитель с крупнопористой структурой может улучшить селективность, более крупные молекулы, образующиеся в результате реакции полимеризации и роста цепи, также имеют тенденцию накапливаться в больших порах носителя. Это приводит к закоксовыванию и деактивации катализатора, что влияет на срок службы катализатора.

CN 201310114070.5 раскрывает способ отбора фракции С2 с применением катализатора, в котором активные компоненты Pd и Ag обеспечивают пропиткой водным раствором, и Ni обеспечивают пропиткой микроэмульсией типа вода-в-масле. CN 201310114077.7 раскрывает катализатор гидрирования, в котором носитель катализатора имеет бимодальное распределение пор по размерам. Активными компонентами в этом катализаторе являются Pd, Ag и Ni, причем Pd и Ag расположены в мелких порах, и Ni расположен в больших порах. CN 201310114079.6 раскрывает способ получения катализатора, в котором носитель применяемого катализатора имеет бимодальное распределение пор по размерам. При получении микроэмульсии типа вода-в-масле с диаметром частиц, большим, чем диаметр мелких пор носителя, и содержащей металлическую соль никеля, поскольку кинетический объем микроэмульсии больше, чем размер мелких пор, частицы микроэмульсии могут проникать только в более крупные поры носителя. Pd и Ag обеспечивают с помощью способа в растворе, и поскольку мелкие поры имеют более сильный эффект сифонирования, большая часть Pd и Ag попадает в большие поры носителя, таким образом, получают Ni, главным образом, расположенный в больших порах, и Pd и Ag, главным образом, расположенные в мелких порах. Благодаря применению указанного способа, Pd/Ag и Ni расположены в каналах с различными размерами пор, и зеленое масло, образующееся в результате реакции, насыщается и гидрируется в больших порах, уменьшая количество закоксовывания катализатора. Кроме того, катализатор должен быть восстановлен перед подачей катализатора для работы. Как правило, температура восстановления катализаторов из драгоценных металлов низкая, но температура восстановления Ni часто достигает примерно 500°С, при которой атомы Pd в восстановленном состоянии очень склонны к агрегации, что приводит к значительному снижению активности катализатора на 30% или более. Это требует значительного увеличения эквивалентного количества активного компонента для компенсации потери активности, что в свою очередь вызывает снижение селективности.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является обеспечение катализатора для селективного гидрирования алкина и способа его получения, в частности, катализатора для селективного гидрирования алкина, обладающего лучшей устойчивостью к закоксовыванию и способного снижать температуру восстановления катализатора, и способа его получения.

Для достижения вышеуказанного в настоящем изобретении предложен катализатор для селективного гидрирования алкинов, где носитель катализатора представляет собой оксид алюминия или по существу оксид алюминия и имеет бимодальное распределение пор по размерам, где размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ni и Cu; в расчете на 100% по массе носителя содержание Pd составляет 0,03-0,1%, содержание Ni составляет 0,5-5%, и массовое отношение Cu к Ni составляет 0,1-1,0: 1,0; где Ni, Cu и часть Pd получены из микроэмульсии, и диаметр частиц микроэмульсии не меньше максимального размера мелких пор и не больше максимального размера крупных пор.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно носитель катализатора, предложенного в настоящем изобретении, представляет собой оксид алюминия или по существу оксид алюминия и имеет бимодальное распределение пор по размерам, при этом размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ni и Cu; в расчете на 100% по массе носителя содержание Pd составляет 0,035-0,08% (более предпочтительно 0,035-0,07%), содержание Ni составляет 0,5-5%, и массовое отношение Cu к Ni составляет 0,1-1,0: 1; где Ni, Cu и часть Pd получены из микроэмульсии, и диаметр частиц микроэмульсии не меньше максимального размера мелких пор и не больше максимального размера крупных пор (предпочтительно больше максимального размера мелких пор и меньше максимального размера крупных пор); количество Pd, полученного из микроэмульсии, составляет 1/100-1/200 от общего содержания Ni и Cu, и остальную часть Pd получают из раствора.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно носитель катализатора, предложенный в настоящем изобретении, представляет собой оксид алюминия и имеет бимодальное распределение пор по размерам, при этом размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ni и Cu в качестве активных компонентов; в расчете на 100% по массе носителя содержание Pd составляет 0,03-0,09% (более предпочтительно 0,035-0,075%), содержание Ni составляет 0,5-5%, и массовое отношение Cu к Ni составляет 0,1-1,0: 1,0; при этом Ni, Cu и часть Pd получены из микроэмульсии. Кроме того, предпочтительно количество Pd, полученного из микроэмульсии, составляет 1/100-1/200 от общего содержания Ni+Cu, и остальную часть Pd получают из раствора. Катализатор предпочтительно подходит для реакции гидрирования фракции С2.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно носитель катализатора, предложенного в настоящем изобретении, представляет собой оксид алюминия или по существу оксид алюминия и имеет бимодальное распределение пор по размерам, при этом размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ni и Cu в качестве активных компонентов; в расчете на 100% по массе носителя содержание Pd составляет 0,06-0,1% (более предпочтительно 0,07-0,1%), содержание Ni составляет 0,5-5%, и массовое отношение Cu к Ni составляет 0,1-1,0:1,0. Кроме того, предпочтительно количество Pd, полученного из микроэмульсии, составляет 1/100-1/200 от общего содержания Ni+Cu, и остальную часть Pd получают из раствора. Катализатор предпочтительно подходит для способа селективного гидрирования в способе концевого гидрирования С2 с применением неочищенного водорода в качестве источника водорода.

В соответствии с конкретным вариантом реализации настоящего изобретения для конкретного носителя катализатора размер мелких пор и размер крупных пор представляют собой диапазон размеров, соответственно. Диаметр частиц микроэмульсии не ниже (больше) максимального размера мелких пор и не выше (меньше) максимального размера крупных пор, что означает, что диаметр частиц микроэмульсии, полученной во время нанесения, не меньше (больше) верхнего предела диапазона размеров мелких пор и не больше (меньше) верхнего предела диапазона размеров крупных пор конкретного носителя катализатора. Согласно конкретному варианту реализации настоящего изобретения диаметр частиц микроэмульсии может составлять 50-500 нм или более 50 нм и менее 500 нм.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно носитель катализатора, предложенного в настоящем изобретении, представляет собой оксид алюминия или по существу оксид алюминия и имеет бимодальное распределение пор по размерам, при этом размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ni и Cu; в расчете на 100% по массе носителя содержание Pd составляет 0,06-0,08%, содержание Ni составляет 0,5-5%, и массовое отношение Cu к Ni составляет 0,1-1,0:1,0; при этом Ni, Cu и часть Pd получены из микроэмульсии; диаметр частиц микроэмульсии не меньше, чем максимальный размер мелких пор, и не больше, чем максимальный размер крупных пор; количество Pd, полученного из микроэмульсии, составляет 1/100-1/200 от общего содержания Ni+Cu, и остальную часть Pd получают из раствора. Катализатор подходит как для реакции гидрирования фракции С2, так и для способа селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно катализатор согласно настоящему изобретению дополнительно содержит Ag, получаемый из раствора, в количестве 0,03-0,5%, более предпочтительно в количестве 0,08-0,21%. Ag действует с образованием сплава с Pd и уменьшает количество образующегося зеленого масла для улучшения селективности гидрирования ацетилена.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно носитель катализатора, предложенного в настоящем изобретении, представляет собой оксид алюминия или по существу оксид алюминия и имеет бимодальное распределение пор по размерам, при этом размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ag, Ni и Cu; в расчете на 100% по массе носителя содержание Pd составляет 0,035-0,07%, содержание Ag составляет 0,08-0,21%, содержание Ni составляет 0,5-5%, и массовое отношение Cu к Ni составляет 0,1-1,0:1,0; при этом Ni, Cu и часть Pd получены из микроэмульсиии в основном распределены в крупных порах носителя. Количество Pd, полученного из микроэмульсии, составляет 1/100-1/200 от общего содержания Ni+Cu, и Ag и остальную часть Pd получают способом раствора.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно носитель катализатора, предложенного в настоящем изобретении, представляет собой оксид алюминия или по существу оксид алюминия и имеет бимодальное распределение пор по размерам, при этом размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ag, Ni и Cu; из расчета на 100% по массе носителя содержание Pd составляет 0,07-0,1%, содержание Ag составляет 0,03-0,5%, содержание Ni составляет 0,5-5% и содержание Cu составляет 0,5-5%, и общее содержание Ni+Cu составляет 1-5,5%. Катализатор также предпочтительно подходит для способа селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, катализатор согласно настоящему изобретению имеет удельную площадь поверхности 20-50 м2/г.

Обеспечение способом микроэмульсии, описанное в настоящем изобретении, означает обеспечение способом пропитки, в котором пропиточный раствор представляет собой микроэмульсию; то есть предшественники активных компонентов (например, Pd, Ni, Cu и т.д.) обеспечивают путем создания микроэмульсии для пропитки вместо создания раствора для пропитки. Обеспечение способом раствора, описанное в настоящем изобретении, означает обеспечение способом пропитки, в котором пропиточный раствор представляет собой раствор. В катализаторе согласно настоящему изобретению часть Pd получают способом микроэмульсии, в то время как остальную часть Pd получают способом пропитки. Кроме того, количество Pd, полученного из микроэмульсии, составляет 1/100-1/200, более предпочтительно 1/110-1/200 от общего содержания Ni+Cu.

Согласно конкретному варианту реализации согласно настоящему изобретению предпочтительно носитель представляет собой оксид алюминия или по существу оксид алюминия, и оксид алюминия находится в кристаллической форме θ, кристаллической форме α или их смешанной форме. Когда носитель катализатора представляет собой по существу оксид алюминия, оксид алюминия в носителе составляет 80% или более. Носитель с бимодальным распределением пор по размерам, применяемый в настоящем изобретении, обеспечивает высокую активность катализатора, в то время как наличие больших пор может снизить эффект внутренней диффузии, тем самым улучшая селективность катализатора.

В соответствии с конкретным вариантом реализации настоящего изобретения, предпочтительно, обеспечение способом микроэмульсии включает растворение соли-предшественника в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества и тщательное перемешивание с образованием микроэмульсии, при этом масляная фаза представляет собой алкан или циклоалкан, поверхностно-активное вещество представляет собой ионное поверхностно-активное вещество и/или неионогенное поверхностно-активное вещество, и дополнительное поверхностно-активное вещество представляет собой органический спирт.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно обеспечение способом микроэмульсии удовлетворяет следующим требованиям: массовое отношение водной фазы к масляной фазе составляет 2-3, массовое отношение поверхностно-активного вещества к масляной фазе составляет 0,15-0,6, и массовое отношение поверхностно-активного вещества к дополнительному поверхностно-активному веществу составляет 1-1,2, и диаметр частиц микроэмульсии составляет более 50 нм и менее 500 нм.

В соответствии с конкретным вариантом реализации настоящего изобретения, предпочтительно, в обеспечении способом микроэмульсии, масляная фаза представляет собой С6-С8 насыщенный алкан или циклоалкан, предпочтительно циклогексан или н-гексан; поверхностно-активное вещество представляет собой ионное поверхностно-активное вещество и/или неионогенное поверхностно-активное вещество, предпочтительно неионогенное поверхностно-активное вещество, более предпочтительно полиэтиленгликоль-октилфениловый эфир или бромид цетилтриметиламмония; и дополнительное поверхностно-активное вещество представляет собой С4-С6 спирт, предпочтительно н-бутанол и/или н-пентиловый спирт.

В соответствии с конкретным вариантом реализации настоящего изобретения, предпочтительно, во время получения катализатора порядок обеспечения раствора Pd, и обеспечения микроэмульсии Ni и Cu, не ограничен; предпочтительно стадию обеспечения микроэмульсии Pd проводят после стадии обеспечения микроэмульсии Ni и Cu. Предпочтительно стадию обеспечения раствора Ag осуществляют после стадии обеспечения раствора Pd.

В катализаторе согласно настоящему изобретению селективное гидрирование ацетилена происходит в основных активных центрах, состоящих из Pd, и Ni и Cu, обеспечиваемых в виде микроэмульсии в больших порах носителя, причем зеленое масло, образующееся в реакции, подвергается недеструктивному гидрированию в активных центрах, состоящих из Cu и Ni.

Для реакции гидрирования обычно необходимо сначала провести восстановление катализатора гидрирования перед применением катализатора для обеспечения присутствия активных компонентов в металлическом состоянии, чтобы катализатор обладал активностью гидрирования. Это связано с тем, что активация представляет собой высокотемпературный способ прокаливания во время получения катализатора, и в этом способе соли металлов обычно разлагаются на оксиды металлов, которые образуют кластеры, обычно нанометрового размера. Различные оксиды необходимо восстанавливать при разных температурах из-за их различных химических свойств. Однако для наноразмерных металлов температура примерно 200°С является важной критической температурой, и металлические частицы агломерируются значительно выше такой температуры. Следовательно, снижение температуры восстановления активных компонентов до 200°С или менее имеет большое значение для катализатора гидрирования.

Решения для закоксовывания катализатора согласно настоящему изобретению рассматриваются следующим образом.

Реакция селективного гидрирования ацетилена происходит в основных активных центрах, состоящих из Pd (или основных активных центрах, состоящих из Pd и Ag, когда Ag присутствует), и макромолекулы, такие как зеленое масло, образующиеся в реакции, имеют тенденцию проникать в большие поры катализатора. В больших порах катализатора обеспечивают компоненты Ni/Cu, где Ni имеет функцию недеструктивного гидрирования, и компонент зеленого масла может подвергаться реакции недеструктивного гидрирования в активных центрах, состоящих из Ni/Cu. Поскольку двойные связи насыщаются при гидрировании, компонент зеленого масла больше не может подвергаться полимеризации или скорость реакции полимеризации значительно снижается. Цепная реакция роста прекращается или замедляется, и не могут образовываться высокомолекулярные густые кольцевые соединения и компонент зеленого масла можно легко выводить из реактора с основным материалом. В результате степень закоксовывания на поверхности катализатора значительно снижается, и срок эксплуатации катализатора значительно продлевается.

Носитель согласно настоящему изобретению должен иметь бимодальную структуру распределения пор по размерам, в частности, иметь размер больших пор 80-500 нм и размер малых пор 15-50 нм.

Локализацию сплава Ni/Cu в больших порах катализатора контролируют способом согласно настоящему изобретению, в котором Ni/Cu загружают в виде микроэмульсии, имеющей диаметр частиц, больший, чем размер малых пор носителя, и меньший, чем максимальный размер больших пор. Соли металлов Ni и Cu содержатся в микроэмульсии, и им трудно проникать в поры носителя с меньшими размерами из-за стерического затруднения и в основном они попадают в большие поры носителя. Следовательно, в больших порах и малых порах катализатора образуются активные центры с различными функциями гидрирования. Большие поры включают активные центры, состоящие из Ni/Cu и Pd, которые имеют хорошую функцию недеструктивного гидрирования для молекул зеленого масла, что позволяет молекулам зеленого масла, входящим в большие поры, больше не полимеризоваться и, следовательно, постепенно выходить из реактора, и вероятность закоксовывания снижается.

Для реакции гидрирования обычно необходимо сначала провести восстановление катализатора гидрирования перед применением катализатора для обеспечения присутствия активных компонентов в металлическом состоянии, чтобы катализатор обладал активностью гидрирования. Это связано с тем, что активация представляет собой высокотемпературный способ прокаливания во время получения катализатора, и в этом способе соли металлов обычно разлагаются на оксиды металлов, которые образуют кластеры, обычно нанометрового размера. Различные оксиды необходимо восстанавливать при разных температурах из-за их различных химических свойств. Однако для наноразмерных металлов температура примерно 200°С является важной критической температурой, и металлические частицы агломерируются значительно выше такой температуры. Следовательно, снижение температуры восстановления активных компонентов имеет большое значение для катализатора гидрирования.

Авторы настоящего изобретения обнаружили, что температура восстановления Ni может быть резко снижена после обеспечения Cu вместе с Ni. Это связано с тем, что температура восстановления NiO обычно достигает 450°С или более, при этой температуре Pd имеет тенденцию к агломерации, тогда как после добавления Cu образуется сплав Cu/Ni, н его температура восстановления может быть снижена на 100°С или более до 350°С по сравнению с температурой чистого Ni, тем самым ослабляя агломерацию Pd.

Авторы настоящего изобретения также обнаружили, что если часть Pd дополнительно обеспечивают на поверхности сплава Ni/Cu, температура восстановления сплава Ni/Cu может быть еще более значительно снижена до температуры 200°С или ниже или даже до 150°С, что позволяет избежать агломерации активных центров Pd во время восстановления NiO при высокой температуре.

Таким образом, оптимальный катализатор имеет Pd, в основном присутствующий в небольших порах катализатора, и Ni/Cu, расположенный в больших порах катализатора, причем часть Pd также присутствует в больших порах вместе с Ni/Cu, в частности, на его поверхности.

В оптимальном способе получения катализатора после нанесения Ni и Cu небольшое количество Pd обеспечивают в больших порах с помощью способа микроэмульсии. Количество Pd, обеспечиваемое таким образом, составляет 1/100-1/200 от общего содержания Ni+Cu.

В настоящем изобретении также предложен способ получения вышеуказанного катализатора, включающий следующие стадии:

(1) растворение солей-предшественников Ni и Cu в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества, тщательное перемешивание с получением микроэмульсии и пропитку носителя полученной микроэмульсией в течение 0,5-4 часов, затем удаление остаточной жидкости фильтрованием и сушку и прокаливание при 400-600°С в течение 4 часов или более с получением полуфабриката катализатора А;

(2) растворение соли-предшественника Pd в воде, доведение рН до 1,5-2,5 и добавление полуфабриката катализатора А к раствору соли Pd для обеспечения пропитки и адсорбции в течение 0,5-4 часов, и затем сушку и прокаливание при 400-600°С в течение 4-6 часов с получением полуфабриката катализатора В;

(3) растворение соли-предшественника Pd в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества, тщательное перемешивание с получением микроэмульсии и добавление полуфабриката катализатора В к полученной микроэмульсии с обеспечением пропитки в течение 0,5-4 ч, затем удаление остаточной жидкости фильтрованием и сушку и прокаливание при 400-600°С в течение 4 ч или более с получением требуемого катализатора.

На вышеуказанных стадиях получения стадия (1) и стадия (2) являются взаимозаменяемыми, и стадия (3) следует за стадией (1).

Носитель на вышеуказанной стадии (1) представляет собой оксид алюминия или по существу оксид алюминия, и кристаллическая форма Al2O3 предпочтительно представляет собой θ, α или их смешанную форму. Носитель катализатора предпочтительно содержит оксид алюминия 80% или более, и носитель может также содержать другие оксиды металлов, такие как оксид магния, оксид титана и т.п.

Носитель на стадии (1) выше может иметь сферическую, цилиндрическую, клеверную форму, форму четырехлистного клевера и тому подобное.

Соли-предшественники Ni, Cu и Pd, описанные на стадиях (1) и (3) выше, представляют собой растворимые соли и могут представлять собой нитратные, хлоридные соли или другие их растворимые соли.

В соответствии с конкретным вариантом реализации настоящего изобретения предпочтительно массовое отношение Cu к Ni составляет 0,1-1:1, и количество Pd, обеспечиваемое эмульсионным способом, составляет 1/100-1/200 от содержания Ni+Cu.

В соответствии с конкретным вариантом реализации настоящего изобретения, когда катализатор дополнительно содержит Ag, Ag может образовывать сплав с Pd, обеспечиваемым на стадии (2), для улучшения селективности гидрирования ацетилена. Принцип заключается в том, что Ag образует сплав с Pd, и атомы Ag разделяют атомы Pd таким образом, что пространственное расстояние между адсорбированными молекулами ацетилена увеличивается, и, следовательно, промежуточные продукты реакции после гидрирования ацетилена имеют большее расстояние; взаимодействие промежуточных продуктов происходит с меньшей вероятностью, что уменьшает образование зеленого масла.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, когда катализатор содержит Ag, способ получения катализатора согласно настоящему изобретению может включать следующие способы I-III.

I. Способ получения катализатора включает следующие стадии:

(1) растворение солей-предшественников Ni и Cu в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества, тщательное перемешивание с получением микроэмульсии и пропитку носителя полученной микроэмульсией в течение 0,5-4 ч, затем удаление остаточной жидкости фильтрованием и сушку и прокаливание при 400-600°С в течение 4-6 ч с получением полуфабриката катализатора А;

(2) растворение соли-предшественника Pd в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества, тщательное перемешивание с получением микроэмульсии и добавление полуфабриката катализатора А к полученной микроэмульсии с обеспечением пропитки в течение 0,5-4 ч, затем удаление остаточной жидкости фильтрованием и сушку и прокаливание при 400-600°С в течение 4-6 ч с получением полуфабриката катализатора В;

(3) растворение соли-предшественника Pd в воде, доведение рН до 1,5-2,5 и добавление полуфабриката катализатора В к раствору соли Pd для обеспечения пропитки и адсорбции в течение 0,5-4 часов, и затем сушку и прокаливание при 400-600°С в течение 4-6 часов с получением полуфабриката катализатора С;

(4) растворение соли Ag в деионизированной воде, доведение рН до 1-5 и пропитку полуфабриката катализатора С полученным раствором до полного поглощения раствора, и затем сушку и прокаливание при 400-600°С в течение 4-6 часов с получением катализатора.

II. Способ получения катализатора включает следующие стадии:

(1) растворение солей-предшественников Ni и Cu в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества, тщательное перемешивание с получением микроэмульсии и пропитку носителя полученной микроэмульсией в течение 0,5-4 ч, затем удаление остаточной жидкости фильтрованием и сушку и прокаливание при 400-600°С в течение 4-6 ч с получением полуфабриката катализатора А;

(2) растворение соли-предшественника Pd в воде, доведение рН до 1,5-2,5 и добавление полуфабриката катализатора А к раствору соли Pd для обеспечения пропитки и адсорбции в течение 0,5-4 часов, и затем сушку и прокаливание при 400-600°С в течение 4-6 часов с получением полуфабриката катализатора В;

(3) обеспечение Ag путем насыщенной пропитки путем приготовления раствора соли Ag, который соответствует 80-110% поглощающей способности насыщения водой носителя, и доведения рН до 1-5 для обеспечения пропитки, и затем сушки и прокаливания при 400-600°С в течение 4-6 ч с получением полуфабриката катализатора С;

(4) растворение соли-предшественника Pd в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества, тщательное перемешивание с образованием микроэмульсии, добавление полуфабриката катализатора С к полученной микроэмульсии для обеспечения пропитки в течение 0,5-4 ч, затем удаление остаточной жидкости фильтрованием и сушку и прокаливание при 400-600°С в течение 4-6 ч с получением катализатора.

III. Способ получения катализатора включает следующие стадии:

(1) растворение солей-предшественников Ni и Cu в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества, тщательное перемешивание с получением микроэмульсии, пропитку носителя полученной микроэмульсией в течение 0,5-4 ч, затем удаление остаточной жидкости фильтрованием и сушку при 80-120°С в течение 1-6 ч и прокаливание при 300-600°С в течение 2-8 ч с получением полуфабриката катализатора А;

(2) обеспечение Ag путем насыщенной пропитки путем приготовления раствора соли Ag, который соответствует 80-110% поглощающей способности насыщения водой носителя, и доведения рН до 1-5 для обеспечения пропитки полуфабриката катализатора А, и затем сушки и прокаливания при 500-550°С в течение 4-6 ч с получением полуфабриката катализатора В;

(3) растворение соли-предшественника Pd в воде, доведение рН до 1,5-2,5 и добавление полуфабриката катализатора В к раствору соли Pd для обеспечения пропитки и адсорбции в течение 0,5-4 часов, с последующей сушкой в течение 1-4 часов и прокаливанием при 400-550°С в течение 2-6 часов с получением полуфабриката катализатора С;

(4) растворение соли-предшественника Pd в воде, добавление масляной фазы, поверхностно-активного вещества и дополнительного поверхностно-активного вещества, тщательное перемешивание с получением микроэмульсии и добавление полуфабриката катализатора С к полученной микроэмульсии с обеспечением пропитки в течение 0,5-4 ч, затем удаление остаточной жидкости фильтрованием и сушку в течение 1-6 ч и прокаливание при 300-600°С в течение 2-8 ч с получением полуфабриката катализатора D;

(5) помещение полуфабриката катализатора D в реакционное устройство с неподвижным слоем для восстановления при 150-200°С в течение 4-8 часов с применением газовой смеси N2:H2=1:1 для получения готового катализатора Е.

Поверхностно-активное вещество на вышеуказанных стадиях (1) и (4) представляет собой ионное поверхностно-активное вещество или неионогенное поверхностно-активное вещество, предпочтительно неионогенное поверхностно-активное вещество, более предпочтительно октилфениловый эфир полиэтиленгликоля (Triton Х-100) или бромид цетилтриметиламмония (ЦТАБ).

Масляная фаза на вышеуказанных стадиях (1) и (4) представляет собой С6-С8 насыщенный алкан или циклоалкан, предпочтительно циклогексан или н-гексан.

Дополнительное поверхностно-активное вещество на вышеуказанных стадиях (1) и (4) представляет собой С4-С6 спирт, предпочтительно н-бутанол или н-пентанол.

Температура восстановления для катализатора согласно настоящему изобретению предпочтительно составляет 150-200°С.

Согласно конкретному варианту реализации настоящего изобретения во время получения катализатора предпочтительно стадию микроэмульсионного обеспечения Pd проводят после стадии микроэмульсионного обеспечения Ni и Cu.

Согласно конкретному варианту реализации настоящего изобретения во время получения катализатора предпочтительно порядок растворного обеспечения Pd и микроэмульсионного обеспечения Ni/Cu не ограничен.

Согласно конкретному варианту реализации настоящего изобретения во время получения катализатора, предпочтительно, стадию растворного обеспечения Ag проводят после стадии растворного обеспечения Pd.

Для предотвращения попадания Ni и Cu в мелкие поры и покрытия обеспечиваемого Pd предпочтительно растворное обеспечение Pd осуществляют после микроэмульсионного обеспечения Ni+Cu.

В настоящем изобретении предпочтительно способ микроэмульсионного обеспечения удовлетворяет следующим условиям: массовое отношение водной фазы к масляной фазе составляет 2-3, массовое отношение поверхностно-активного вещества к масляной фазе составляет 0,15-0,6, массовое отношение поверхностно-активного вещества к дополнительному поверхностно-активному веществу составляет 1-1,2, и диаметр частиц образовавшейся микроэмульсии составляет более 50 нм и менее 500 нм.

В настоящем изобретении также предложен способ селективного гидрирования алкинов во фракции С2, при этом сырье для гидрирования представляет собой фракцию С2 из верхней части предварительного деэтанизатора, подается в реактор с неподвижным слоем и подвергается гидрированию в газовой фазе для удаления ацетилена, при этом технологические условия для реакции селективного гидрирования представляют собой: температуру на входе в реактор 35-100°С, давление 1,5-3,0 МПа и объемную скорость газа 2000-11000 ч-1; и при этом катализатор представляет собой катализатор, предложенный в настоящем изобретении.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в катализаторе, применяемом в способе селективного гидрирования алкина во фракции С2, в качестве носителя применяют оксид алюминия, который имеет бимодальное распределение пор по размерам, при этом размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ni и Cu; из расчета 100% по массе носителя содержание Pd составляет 0,03-0,09%, содержание Ni составляет 0,5-5%, и массовое отношение Cu к Ni составляет 0,1-1,0:1,0; Ni, Cu и часть Pd обеспечивают микроэмульсией, и количество этой части Pd составляет 1/100-1/200 от общего содержания Ni+Cu; и диаметр частиц микроэмульсии составляет 50-500 нм. Предпочтительно катализатор дополнительно содержит 0,08-0,21% Ag, который обеспечивают раствором. Содержание Pd предпочтительно составляет 0,035-0,075%.

В предпочтительном варианте реализации катализатора согласно настоящему изобретению, обеспечение Pd осуществляют с помощью растворного способа с двумя способами обеспечения, при этом Pd, обеспечиваемый в каждом из двух способов обеспечения, распределен в разных областях. Более предпочтительно, обеспечение Pd осуществляют с помощью растворного способа с двумя способами обеспечения, где два способа обеспечения осуществляют с анионным предшественником и катионным предшественником, соответственно. Обеспечение анионным предшественником может легко образовывать оболочечное распределение Pd, которое в основном применяют для селективного гидрирования ацетилена. С катионным предшественником Pd может быть распределен по более широкой области и образовывать сплав с Ni/Cu, тем самым снижая температуру восстановления Ni/Cu, возможно, до 200°С или ниже.

В более предпочтительном варианте реализации настоящего изобретения обеспечение Pd осуществляют с помощью двух способов пропитки, один при помощи раствора, и другой при помощи микроэмульсии; Ni и Cu наносят с помощью микроэмульсионного способа; диаметр частиц микроэмульсии регулируют таким образом, чтобы он находился между максимальным размером мелких пор и максимальным размером крупных пор в катализаторе, так что Ni и Cu в основном распределены в крупных порах носителя. Количество Pd, обеспечиваемое в способе микроэмульсии, составляет 1/100-1/200 от общего содержания Ni и Cu, и микроэмульсионное обеспечение Pd осуществляют после микроэмульсионного обеспечения Ni и Cu. Пропитку большей части Pd осуществляют раствором. При обеспечении Pd раствором раствор, содержащий Pd, быстрее поступает в поры за счет сифонирующего эффекта мелких пор. Pd присутствует в форме хлорпалладат-ионов, и поскольку такие ионы могут образовывать химическую связь с гидроксильной группой на поверхности носителя, палладий быстро закрепляется, чем быстрее раствор поступает в поровые каналы, тем быстрее происходит обеспечение. Следовательно, в способе пропитки Pd пересыщенный пропиткой Pd легче загружается в мелкие поры.

В более предпочтительном варианте реализации настоящего изобретения активный компонент палладий сначала загружают в мелкие поры, и затем активные компоненты никель/медь вместе с малым количеством палладия загружают в большие поры катализатора; активный компонент палладий загружают в мелкие поры. Ацетилен или тому подобное подвергается селективной реакции гидрирования, главным образом в мелких порах, с получением этилена. Побочные продукты с большими молекулярными размерами, образующиеся в реакции, в основном фракции С4-С14, с большей вероятностью попадают в крупные поры и подвергаются реакции недеструктивного гидрирования в присутствии активных компонентов, таких как никель, в крупных порах. Поскольку эти молекулы насыщаются при гидрировании, их молекулярные цепи больше не растут и, таким образом, легко выводятся из реактора вместе с основными материалами.

Автором настоящего изобретения было обнаружено, что, когда Ni и Cu пропитывают одновременно, они образуют сплав, и из-за присутствия Cu температура восстановления Ni резко снижается до минимума 350°С, хотя эта температура все еще слишком высока для катализатора Pd. Автором настоящего изобретения также было обнаружено, что после нанесения небольшого количества Pd на катализатор Ni/Cu температура восстановления катализатора Ni/Cu значительно снижается, возможно, до 150°С, что является вполне приемлемой температурой для катализатора Pd, поскольку катализатор Pd, как правило, имеет температуру восстановления 100-150°С, и такой катализатор может работать при 120-130°С в течение длительного периода времени в некоторых случаях, что указывает на то, что агрегация активных компонентов может не происходить при 100-150°С.

Условия способа гидрирования согласно настоящему изобретению представляют собой: реактор с неподвижным слоем, который представляет собой адиабатический или изотермический реактор, с условиями реакции: температура на входе в реактор 35-100°С, реакционное давление 1,5-3,0 МПа и объемная скорость газа 2000-11000 ч-1.

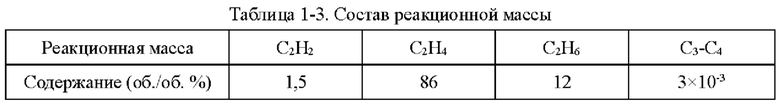

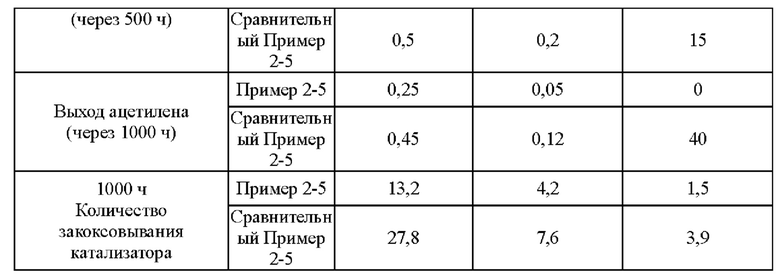

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в вышеуказанном способе селективного гидрирования алкинов во фракции С2 сырье для гидрирования представляет собой фракцию С2 с 65-93% (об./об.) этилена, 0,2-2,5% (об./об.) ацетилена и 0,01-0,8% (об./об.) фракции С3; более предпочтительно, 65-93% (об./об.) этилена, 5-34,69% (об./об.) этана, 0,3-2,5% (об./об.) ацетилена и 0,01-0,5% (об./об.) фракции С3. Указанное содержание рассчитывают из расчета 100% от общего объема сырья для гидрирования.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в вышеуказанном способе селективного гидрирования алкинов во фракции С2, когда для гидрирования применяют одноступенчатый реактор с неподвижным слоем, отношение водорода к алкину на входе в реактор составляет 1,3-2,2, предпочтительно 1,3-1,8. В настоящем изобретении отношение водорода к алкину относится к молярному отношению водорода к алкину.

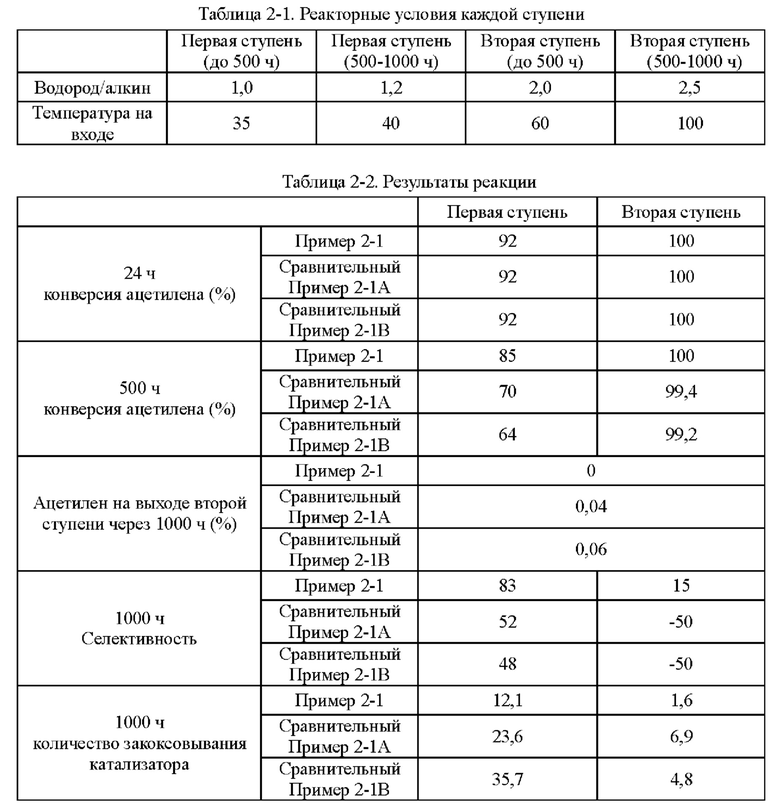

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в вышеуказанном способе селективного гидрирования алкинов во фракции С2, когда для гидрирования используют двухступенчатый реактор с неподвижным слоем, отношение водорода к алкину на входе в реактор первой ступени составляет 1,0-1,4, и отношение водорода к алкину на входе в реактор второй ступени составляет 1,5-2,5.

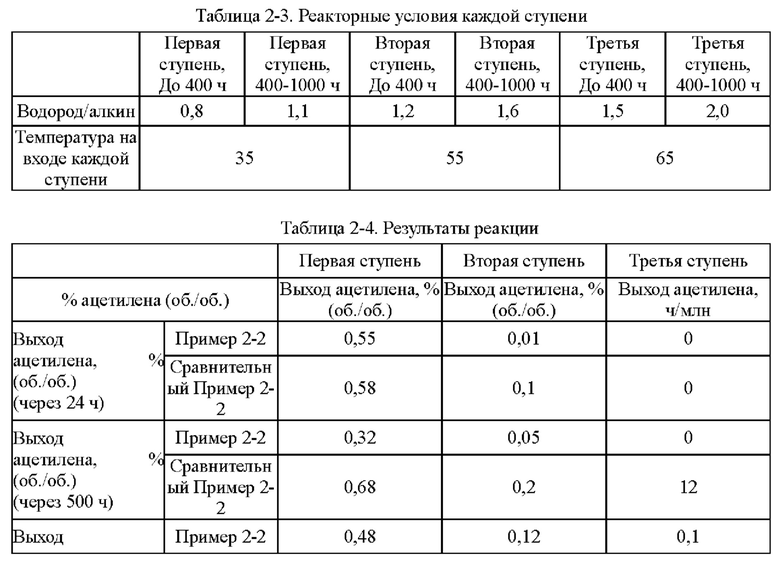

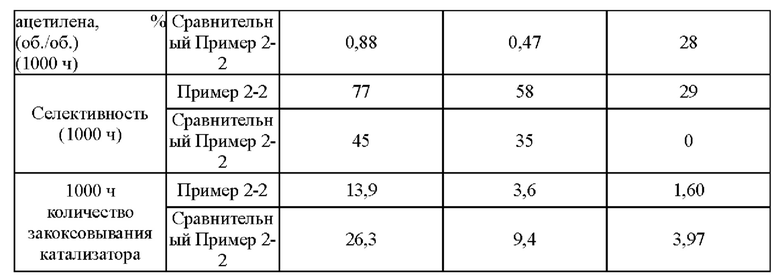

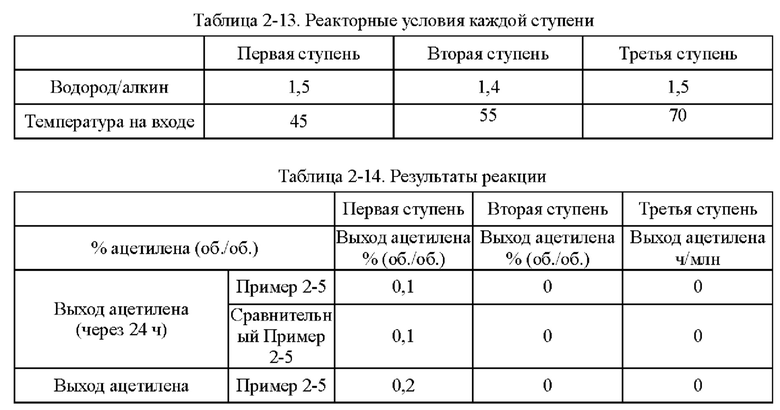

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в вышеуказанном способе селективного гидрирования алкинов во фракции С2, когда для гидрирования применяют трехступенчатый реактор с неподвижным слоем, отношение водорода к алкину на входе в реактор первой ступени составляет 0,5-1,5, отношение водорода к алкину на входе в реактор второй ступени составляет 1,0-2,0, и отношение водорода к алкину на входе в реактор третьей ступени составляет 1,4-3,0; более предпочтительно отношение водорода к алкину на входе в реактор первой ступени составляет 0,8-1,5, отношение водорода к алкину на входе в реактор второй ступени составляет 1,2-1,6, и отношение водорода к алкину на входе в реактор третьей ступени составляет 1,5-2,5.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно в вышеуказанном способе селективного гидрирования алкинов во фракции С2 катализатор необходимо восстанавливать при температуре восстановления 150-200°С перед гидрированием.

Настоящее изобретение также относится к способу селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода, где материал для гидрирования представляет собой фракцию С2 из верхней части деэтанизатора, подается в реактор с неподвижным слоем и подвергается гидрированию в газовой фазе для удаления ацетилена; где водород, используемый в реакции гидрирования, представляет собой неочищенный водород с содержанием Н2 20-50 об.% и содержанием СО 0,1-1 об.%; где условия способа: температура на входе в реактор 55-130°С, давление 1,5-3,0 МПа и объемная скорость газа 1500-6000 ч-1; и где катализатор представляет собой катализатор по любому из пп. 1-19.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в способе селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода, гидрируемый материал представляет собой фракцию С2 из верхней части деэтанизатора и подается в реактор с неподвижным слоем и подвергается гидрированию в газовой фазе для удаления ацетилена; где водород, используемый в реакции гидрирования, представляет собой неочищенный водород с содержанием Н2 30-50 об.%, содержанием СО 0,1-1 об.% и остальное составляет метан; в следующих условиях способа: температура на входе в реактор 55-130°С, давление 1,5-3,0 МПа и объемная скорость газа 1500-4000 ч-1; и где катализатор представляет собой вышеуказанный катализатор, предложенный в настоящем изобретении.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно носитель, используемый в способе селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода, представляет собой оксид алюминия или по существу оксид алюминия и имеет бимодальное распределение пор по размерам, при этом размер мелких пор составляет 15-50 нм, и размер крупных пор составляет 80-500 нм; катализатор содержит по меньшей мере Pd, Ni и Cu; в расчете на 100% по массе носителя содержание Pd составляет 0,06-0,1%, содержание Ni составляет 0,5-5%, и массовое отношение Cu к Ni составляет 0,1-1:1. Предпочтительно, катализатор имеет удельную площадь поверхности 20-50 м2/г. Предпочтительно катализатор также содержит 0,03-0,5% Ag, который обеспечивают раствором. В катализаторе содержание Pd предпочтительно составляет 0,07-0,1%, и общее содержание Ni и Cu предпочтительно составляет 1-5,5%.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в способе селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода, гидрируемый материал представляет собой материал из верхней части колонны деэтанизации в установке по производству этилена, который подают в реактор гидрирования С2 с неподвижным слоем вместе с дозированным неочищенным водородом для селективного гидрирования для удаления содержащегося в нем алкина.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в способе селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода, реактор представляет собой одноступенчатый реактор с неподвижным слоем. Отношение водорода к алкину в материале на входе в реактор можно регулировать так, чтобы оно составляло 2-3 (молярное отношение); температуру на входе в реактор можно регулировать так, чтобы она составляла 65-130°С (предпочтительно 65-125°С); и условия реакции можно регулировать при реакционном давлении 1,5-3,0 МПа и объемной скорости газа 1500-6000 ч-1.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в способе селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода, неочищенный водород имеет содержание СО 0,1-1 об./об.% и содержание водорода 20-50 об./об.%. Это содержание рассчитывают на основе 100% от общего объема неочищенного водорода.

Согласно конкретному варианту реализации настоящего изобретения, предпочтительно, в способе селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода, материал для каталитической реакции, который подается в одноступенчатый реактор с неподвижным слоем, содержит 60-93 об./об.% этилена, 0,2-1,0 об./об.% ацетилена и 1,0-7,0 об./об.% фракции С3. Указанное содержание рассчитывают на основе 100% от общего объема гидрируемого материала.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно в способе селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода катализатор необходимо восстанавливать при температуре восстановления 150-200°С перед гидрированием.

Согласно конкретному варианту реализации настоящего изобретения предпочтительно в способе селективного гидрирования фракции С2 путем постгидрирования с применением неочищенного водорода в качестве источника водорода отношение водорода к алкину в материале на входе в одноступенчатый реактор составляет 2-3 (молярное отношение).

В способе постгидрирования фракции С2 с применением неочищенного водорода в качестве источника водорода содержание фракции С3 в общем материале может составлять до 7,0%. Из-за заметно более высокой устойчивости катализатора согласно настоящему изобретению к закоксовыванию это намного выше, чем содержание фракции С3, ограниченное обычными способами гидрирования, что позволяет блоку гидрирования работать нормально, даже когда есть большие колебания в блоке разделения и содержание тяжелой фракции в общем материале превышает предел.

Катализатор согласно настоящему изобретению имеет следующие особенности: в начале реакции гидрирования реакция селективного гидрирования ацетилена происходит главным образом в малых порах из-за высокой гидрирующей активности палладия и его распределения главным образом в малых порах. По мере увеличения времени работы катализатора на поверхности катализатора образуется часть побочных продуктов с большей молекулярной массой. Эти вещества из-за их большего молекулярного размера в основном попадают в большие поры и имеют более длительное время пребывания и подвергаются реакции гидрирования двойной связи в присутствии никелевого катализатора, в результате чего образуются насыщенные углеводороды или ароматические углеводороды, которые не содержат изолированную двойную связь, без получения веществ с еще большей молекулярной массой.

Автор настоящего изобретения обнаружил, что катализатор, полученный с применением этого способа, имеет значительно более высокую начальную активность и селективность по сравнению с катализатором с бимодальным распределением пор по размерам, который не содержит палладия.

Автор также обнаружил, что при применении этого катализатора не наблюдается тенденции к снижению активности и селективности катализатора, даже если реагенты включают более тяжелые фракции и образование зеленого масла на катализаторе значительно увеличивается.

Краткое описание чертежей

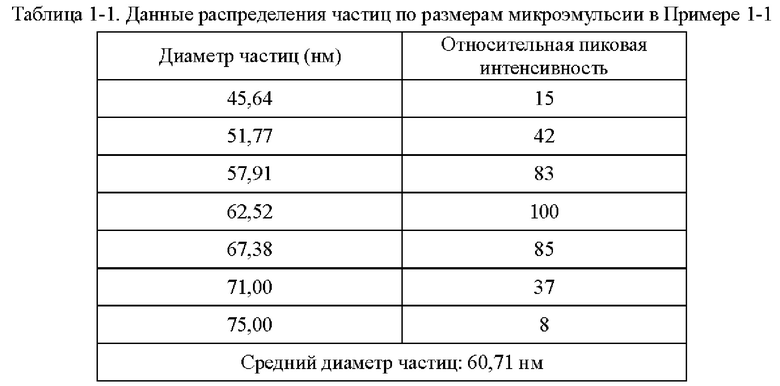

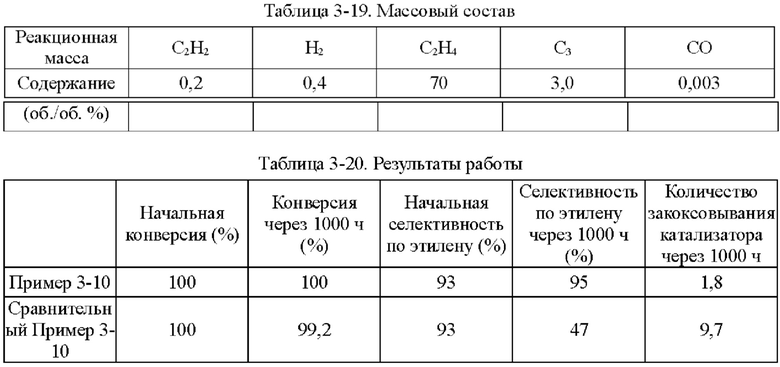

На фиг. 1 показано распределение частиц по размеру микроэмульсии Ni и Cu, полученной в Примере 1-1.

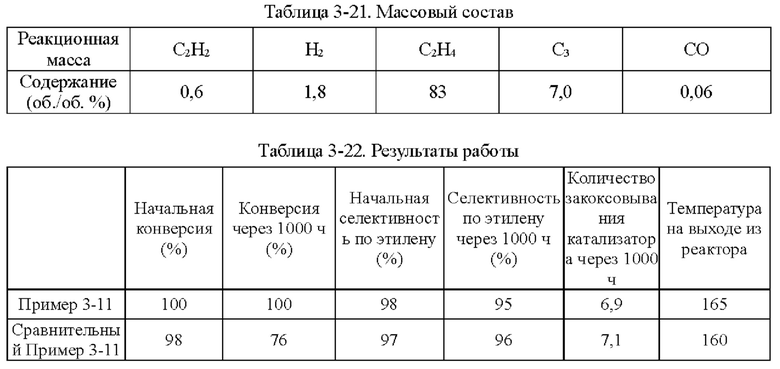

На фиг. 2 показана диаграмма TPR катализатора согласно примеру 1-1.

Подробное описание изобретения

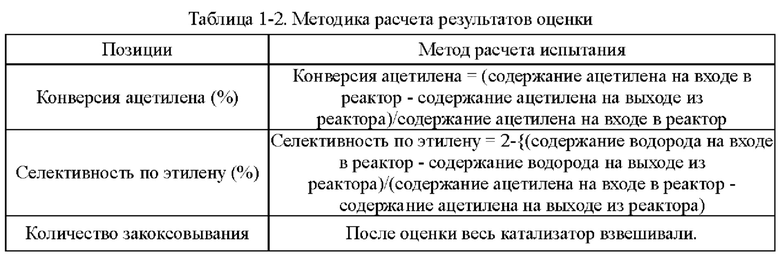

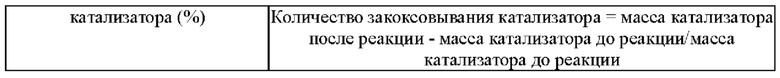

Для получения катализаторов согласно настоящему изобретению применяют следующие средства определения характеристик:

Анализатор динамического рассеяния света: анализатор динамического рассеяния света М286572 для анализа гранулометрического состава микроэмульсии сплава Ni/Cu;

Автоматический ртутный пьезометр: ртутный пьезометр типа 9510 (Mack, США), для анализа объема пор, удельной площади поверхности и распределения пор по размерам;

AA240FS атомно-абсорбционный спектрометр, для измерения содержания Pd, Ag, Ni и Cu в катализаторе;

Газовый хроматограф Agilent 7890А для измерения содержания водорода и ацетилена на выходе и входе реактора;

Электронные весы (0,1 мг), для измерения массы катализатора;

Первоначальная конверсия ацетилена: конверсия ацетилена, измеренная через 24 часа после начала подачи в реактор;

Конверсия ацетилена=[(содержание ацетилена на входе в реактор - содержание ацетилена на выходе из реактора) / содержание ацетилена на выходе из реактора]*100%;

Селективность по этилену={2-[(содержание водорода на входе в реактор - содержание водорода на выходе из реактора) / (содержание ацетилена на входе в реактор - содержание ацетилена на выходе из реактора)]}*100%;

Количество закоксовывания=[(масса катализатора после реакции - масса катализатора до реакции) / масса катализатора в реакторе]*100%.

Пример 1-1

Носитель катализатора: Использовали коммерчески доступный сферический носитель оксид алюминия с бимодальным распределением пор по размерам, диаметром 4 мм. После прокаливания при 1092°С в течение 4 ч бимодальное распределение пор по размерам находилось в диапазоне 15-38 нм и 80-350 нм, водопоглощение составляло 65%, и удельная площадь поверхности составляла 49,65 м2/г. 100 г носителя взвешивали.

Приготовление катализатора:

(1) 15,51 г безводного нитрата никеля и 1,05 г хлорида меди взвешивали и растворяли в 60 мл деионизированной воды, к которой добавляли 28,57 г циклогексана, 16,57 г Triton Х-100 и 16 г н-бутанола и тщательно перемешивали с получением микроэмульсии (данные гранулометрического состава микроэмульсии Ni и Cu приведены в таблице 1-1 и на фиг. 1). Носитель после высокотемпературного прокаливания, взвешенный в количестве 100 г, пропитывали в приготовленной микроэмульсии и встряхивали в течение 30 мин, затем отфильтровывали остаточную жидкость, промывали деионизированной водой, сушили при 40°С и прокаливали при 400°С в течение 6 ч с получением полуфабриката катализатора А1.

(2) 0,0651 г нитрата палладия растворяли в 110 мл деионизированной воды и значение рН доводили до 1,5. Затем полуфабрикат катализатора А1 пропитывали в полученном солевом растворе Pd в течение 30 мин, сушили при 80°С и прокаливали при 400°С в течение 6 ч с получением полуфабриката катализатора В1.

(3) 0,046 г хлорида палладия растворяли в 60 мл деионизированной воды, к которой добавляли 28,57 г циклогексана, 16,57 г Triton Х-100 и 16 г н-бутанола и тщательно перемешивали с получением микроэмульсии. Полуфабрикат катализатора В1, взвешенный в количестве 100 г, помещали в приготовленную микроэмульсию и встряхивали в течение 30 мин, затем отфильтровывали остаточную жидкость, сушили при 40°С и прокаливали при 400°С в течение 6 часов с получением требуемого катализатора.

Как определено динамическим рассеянием света, диаметр частиц микроэмульсии, полученной на стадии (1), составлял 60,71 нм, и диаметр частиц микроэмульсии, полученной на стадии (3), составлял 60,18 нм.

Полученный катализатор исследовали с помощью атомно-абсорбционной спектрометрии, и было определено, что в катализаторе, полученном в примере 1-1, содержание Pd составляло 0,0575%, содержание Ni составляло 5%, и содержание Cu составляло 0,5%.

Восстановление катализатора:

Катализатор помещали в реакционное устройство с неподвижным слоем перед применением и восстанавливали в течение 8 часов при температуре 200°С с применением газовой смеси с молярным соотношением N2:Н2=1:1.

TPR этого катализатора показан на фиг. 2. Как показано на фиг. 2, температура восстановления сплава Ni/Cu составляет 350°С. Температура восстановления Ni/Cu при добавлении Pd составляет примерно 150°С.

Сравнительный Пример 1-1

Катализатор был приготовлен с применением того же носителя и условий, что и в примере 1-1, за исключением того, что Cu не обеспечивали.

Приготовление катализатора:

(1) 15,61 г безводного нитрата никеля взвешивали и растворяли в 60 мл деионизированной воды, к которой добавляли 28,57 г циклогексана, 16,57 г Triton Х-100 и 16 г н-бутанола и тщательно перемешивали с получением микроэмульсии. Носитель после высокотемпературного прокаливания, взвешенный в количестве 100 г, пропитывали в приготовленной микроэмульсии и встряхивали в течение 30 мин, затем отфильтровывали остаточную жидкость, сушили при 40°С и прокаливали при 400°С в течение 6 ч с получением полуфабриката катализатора А1-1.

(2) 0,0651 г нитрата палладия растворяли в 110 мл деионизированной воды и значение рН доводили до 1,5. Затем полуфабрикат катализатора А1-1 пропитывали в полученном солевом растворе Pd в течение 30 мин, сушили при 80°С в течение 6 ч и прокаливали при 400°С в течение 6 ч с получением полуфабриката катализатора В1-1.

(3) 0,046 г хлорида палладия растворяли в 60 мл деионизированной воды, к которой добавляли 28,57 г циклогексана, 16,57 г Triton Х-100 и 16 г н-бутанола и тщательно перемешивали с получением микроэмульсии. Полуфабрикат катализатора В1-1, полученный на стадии (2), помещали в приготовленную микроэмульсию и встряхивали в течение 30 мин, затем отфильтровывали остаточную жидкость, сушили при 40°С и прокаливали при 400°С в течение 6 часов с получением требуемого катализатора.

Как определено динамическим рассеянием света, диаметр частиц микроэмульсии, полученной на стадии (1), составлял 62,12 нм, и диаметр частиц микроэмульсии, полученной на стадии (3), составлял 60,18 нм.

Полученный катализатор исследовали с помощью атомно-абсорбционной спектрометрии, и было определено, что в катализаторе, полученном в сравнительном примере 1-1, содержание Pd составляло 0,0575%, и содержание Ni составляло 5%.

Восстановление катализатора:

Катализатор помещали в реакционное устройство с неподвижным слоем перед применением и восстанавливали в течение 8 часов при 200°С с применением газовой смеси с молярным соотношением N2:Н2=1:1.

Пример 1-2

Носитель: Применяли коммерчески доступный сферический носитель оксид алюминия с бимодальным распределением пор по размерам, 3 мм в диаметре. После прокаливания при 1111°С в течение 4 часов бимодальное распределение пор по размерам находилось в диапазоне 20-40 нм и 120-400 нм, водопоглощение составляло 62%, и удельная площадь поверхности составляла 39,71 м2/г. 100 г носителя взвешивали.

Приготовление катализатора:

(1) 1,098 г хлорида никеля и 1,47 г нитрата никеля взвешивали и растворяли в 70 мл деионизированной воды, к которой добавляли 34,14 г н-гексана, 20 г ЦТАБ и 19 г н-пентанола и тщательно перемешивали с получением микроэмульсии. Носитель после высокотемпературного прокаливания, взвешенный в количестве 100 г, пропитывали в приготовленной микроэмульсии и встряхивали в течение 90 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 600°С в течение 6 ч с получением полуфабриката катализатора А2.

(2) 0,068 г хлорида палладия растворяли в 100 мл деионизированной воды и значение рН доводили до 1,8. Затем полуфабрикат катализатора А2 пропитывали в полученном солевом растворе Pd в течение 60 мин, сушили при 100°С и прокаливали при 600°С в течение 4 ч с получением полуфабриката катализатора В2.

(3) 0,0167 г хлорида палладия растворяли в 70 мл деионизированной воды, к которой добавляли 34,14 г н-гексана, 20 г ЦТАБ и 19 г н-пентанола и тщательно перемешивали с получением микроэмульсии. Полуфабрикат катализатора В2, полученный на стадии (2), помещали в приготовленную микроэмульсию и встряхивали в течение 90 мин, затем отфильтровывали остаточную жидкость, сушили при 70°С и прокаливали при 600°С в течение 4 ч с получением требуемого катализатора.

Как определено динамическим рассеянием света, диаметр частиц микроэмульсии, полученной на стадии (1), составлял 55,48 нм, и диаметр частиц микроэмульсии, полученной на стадии (3), составлял 54,40 нм.

Полученный катализатор исследовали с помощью атомно-абсорбционной спектрометрии, и в катализаторе, полученном в Примере 1-2, содержание Pd составляло 0,05%, содержание Ni составляло 5%, и содержание Cu составляло 0,5%.

Восстановление катализатора:

Катализатор помещали в реакционное устройство с неподвижным слоем перед применением и восстанавливали в течение 8 часов при 150°С с применением газовой смеси с молярным соотношением N2:H2=1:1.

Сравнительный Пример 1-2

Катализатор был приготовлен с применением того же носителя и условий, что и в примере 1-2, за исключением того, что Cu обеспечивали при помощи растворного способа.

Носитель: Применяли коммерчески доступный сферический носитель оксид алюминия с бимодальным распределением пор по размерам, 3 мм в диаметре. После прокаливания при 111°С в течение 4 часов бимодальное распределение пор по размерам находилось в диапазоне 20-40 нм и 120-400 нм, водопоглощение составляло 62%, и удельная площадь поверхности составляла 39,71 м2/г. 100 г носителя взвешивали.

Приготовление катализатора:

(1) 1,098 г хлорида никеля взвешивали и растворяли в 70 мл деионизированной воды, к которой добавляли 34,14 г н-гексана, 20 г ЦТАБ и 19 г н-пентанола и тщательно перемешивали с получением микроэмульсии. Носитель после высокотемпературного прокаливания, взвешенный в количестве 100 г, пропитывали в приготовленной микроэмульсии и встряхивали в течение 90 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 600°С в течение 6 ч с получением полуфабриката катализатора А2.

(2) 0,068 г хлорида палладия и 1,47 г нитрата никеля растворяли в 100 мл деионизированной воды и значение рН доводили до 1,8. Затем полуфабрикат катализатора А2 пропитывали в полученном солевом растворе Pd в течение 60 мин, сушили при 100°С и прокаливали при 600°С в течение 4 ч с получением полуфабриката катализатора В2.

(3) 0,0167 г хлорида палладия растворяли в 70 мл деионизированной воды, к которой добавляли 34,14 г н-гексана, 20 г ЦТАБ и 19 г н-пентанола и тщательно перемешивали с получением микроэмульсии. Полуфабрикат катализатора В2, полученный на стадии (2), помещали в приготовленную микроэмульсию и встряхивали в течение 90 мин, затем отфильтровывали остаточную жидкость, сушили при 70°С и прокаливали при 600°С в течение 4 ч с получением требуемого катализатора.

Как определено динамическим рассеянием света, диаметр частиц микроэмульсии, полученной на стадии (1), составлял 55,48 нм, и диаметр частиц микроэмульсии, полученной на стадии (3), составлял 54,40 нм.

Полученный катализатор исследовали с помощью атомно-абсорбционной спектрометрии, и в катализаторе, полученном в Примере 1-2, содержание Pd составляло 0,05%, содержание Ni составляло 5%, и содержание Cu составляло 0,5%.

Восстановление катализатора:

Катализатор помещали в реакционное устройство с неподвижным слоем перед применением и восстанавливали в течение 8 часов при 150°С с применением газовой смеси с молярным соотношением N2:H2=1:1.

Пример 1-3

Носитель: Использовали коммерчески доступный сферический носитель оксид алюминия с бимодальным распределением пор по размерам, диаметром 4 мм. После прокаливания при 1128°С в течение 4 часов бимодальное распределение пор по размерам находилось в диапазоне 25-50 нм и 95-500 нм, водопоглощение составляло 62%, и удельная площадь поверхности составляла 20,19 м2/г. 100 г носителя взвешивали.

Приготовление катализатора:

(1) 6,203 г безводного нитрата никеля и 2,11 г хлорида меди взвешивали и растворяли в 76 мл деионизированной воды, к которой добавляли 26 г циклогексана, 4,9 г Triton Х-100 и 4,49 г н-бутанола и тщательно перемешивали с получением микроэмульсии. Носитель после высокотемпературного прокаливания, взвешенный в количестве 100 г, пропитывали в приготовленной микроэмульсии и встряхивали в течение 240 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 500°С в течение 5 ч с получением полуфабриката катализатора A3.

(2) 0,108 г нитрата палладия растворяли в 90 мл деионизированной воды и значение рН доводили до 2. Затем полуфабрикат катализатора A3 пропитывали в полученном солевом растворе Pd в течение 90 мин, сушили при 120°С и прокаливали при 500°С в течение 5 ч с получением полуфабриката катализатора В3.

(3) 0,33 г нитрата серебра растворяли в 68,2 мл деионизированной воды и значение рН доводили до 4. Полуфабрикат катализатора В3, полученный на стадии (2), растворяли в полученном растворе нитрата серебра, содержащем серебро. После встряхивания и полной абсорбции раствора полученный продукт сушили при 150°С и прокаливали при 500°С в течение 5 ч с получением полуфабриката катализатора С3.

(4) 0,043 г нитрата палладия растворяли в 76 мл деионизированной воды, к которой добавляли 26 г циклогексана, 4,9 г Triton Х-100 и 4,49 г н-бутанола и тщательно перемешивали с получением микроэмульсии. Полуфабрикат катализатора С3, полученный на стадии (3), растворяли в полученной микроэмульсии, встряхивали в течение 240 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 500°С в течение 5 часов с получением требуемого катализатора.

Как определено динамическим рассеянием света, диаметр частиц микро эмульсии, полученной на стадии (1), составлял 403,65 нм, и диаметр частиц микроэмульсии, полученной на стадии (4), составлял 401,83 нм.

Полученный катализатор исследовали с помощью атомно-абсорбционной спектрометрии, и в катализаторе, полученном в примере 1-3, содержание Pd составляло 0,07%, содержание Ni составляло 2%, содержание Cu составляло 1%, и содержание Ag составляло 0,21%.

Восстановление катализатора:

Катализатор помещали в реакционное устройство с неподвижным слоем перед применением и восстанавливали в течение 8 часов при температуре 150°С с помощью чистого водорода.

Сравнительный Пример 1-3

Катализатор был приготовлен с применением того же носителя и условий, что и в Примере 1-3, за исключением того, что Pd не обеспечивали с помощью растворного способа. Приготовление катализатора:

(1) 6,203 г безводного нитрата никеля и 2,11 г хлорида меди взвешивали и растворяли в 76 мл деионизированной воды, к которой добавляли 26 г циклогексана, 4,9 г Triton Х-100 и 4,49 г н-бутанола и тщательно перемешивали с получением микроэмульсии. Носитель после высокотемпературного прокаливания, взвешенный в количестве 100 г, пропитывали в приготовленной микроэмульсии и встряхивали в течение 100 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 500°С в течение 5 ч с получением полуфабриката катализатора А3-1.

(2) 0,151 г нитрата палладия растворяли в 90 мл деионизированной воды и значение рН доводили до 2. Затем полуфабрикат катализатора А3-1 пропитывали в полученном солевом растворе Pd в течение 90 мин, сушили при 120°С в течение 4 ч и прокаливали при 500°С в течение 5 ч с получением полуфабриката катализатора В3-1.

(3) 0,33 г нитрата серебра растворяли в 68,2 мл деионизированной воды и значение рН доводили до 4. Полуфабрикат катализатора В3-1, полученный на стадии (2), растворяли в полученном растворе нитрата серебра, содержащем серебро. После встряхивания и полной абсорбции раствора полученный продукт сушили при 150°С в течение 2 часов и прокаливали при 500°С в течение 5 часов с получением требуемого катализатора.

Как определено динамическим рассеянием света, диаметр частиц микроэмульсии, полученной на стадии (1), составлял 403,65 нм.

Полученный катализатор исследовали с помощью атомно-абсорбционной спектрометрии, и в катализаторе, полученном в сравнительном примере 1-3, содержание Pd составляло 0,07%, содержание Ni составляло 2%, содержание Cu составляло 1%, и содержание Ag составляло 0,21%

Восстановление катализатора:

Катализатор помещали в реакционное устройство с неподвижным слоем перед применением и восстанавливали в течение 8 часов при температуре 150°С с применением чистого водорода.

Пример 1-4

Носитель: применяли коммерчески доступный сферический носитель оксид алюминия-диоксид титана с бимодальным распределением пор по размерам, имеющий диаметр 3 мм и содержание диоксида титана 20%. После прокаливания при 1118°С в течение 4 ч бимодальное распределение пор по размерам составляло 23-47 нм и 90-450 нм, водопоглощение составляло 58%, и удельная площадь поверхности составляла 30,28 м2/г.100 г носителя взвешивали.

Приготовление катализатора:

(1) 2,21 г хлорида никеля и 2,94 г нитрата меди взвешивали и растворяли в 80 мл деионизированной воды, к которой добавляли 40,00 г н-гексана, 24 г ЦТАБ и 23 г н-пентанола и тщательно перемешивали с получением микроэмульсии. Носитель после высокотемпературного прокаливания, взвешенный в количестве 100 г, пропитывали в приготовленной микроэмульсии и встряхивали в течение 180 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 550°С в течение 5 ч с получением полуфабриката катализатора А4.

(2) 0,033 г хлорида палладия растворяли в 80 мл деионизированной воды, к которой добавляли 40,00 г н-гексана, 24 г ЦТАБ и 23 г н-пентанола и тщательно перемешивали с получением микроэмульсии. Полуфабрикат катализатора А4 пропитывали полученной микроэмульсией и встряхивали в течение 180 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 550°С в течение 5 ч с получением полуфабриката катализатора В4.

(3) 0,075 г хлорида палладия растворяли в 80 мл деионизированной воды и значение рН доводили до 2,5. Затем полуфабрикат катализатора В4 пропитывали в полученном солевом растворе Pd в течение 120 мин, сушили при 130°С и прокаливали при 550°С в течение 5 ч с получением полуфабриката катализатора С4.

(4) 0,126 г нитрата серебра растворяли в 58 мл деионизированной воды и значение рН доводили до 5. Полуфабрикат катализатора С4, полученный на стадии (3), растворяли в полученном растворе нитрата серебра, содержащем серебро. После встряхивания и полной абсорбции раствора полученный продукт сушили при 100°С и прокаливали при 550°С в течение 5 часов с получением требуемого катализатора.

Как определено динамическим рассеянием света, диаметр частиц микроэмульсии, полученной на стадии (1), составлял 52,83 нм, и диаметр частиц микроэмульсии, полученной на стадии (2), составлял 52,61 нм.

Полученный катализатор исследовали с помощью атомно-абсорбционной спектрометрии, и в катализаторе, полученном в примере 1-4, содержание Pd составляло 0,064%, содержание Ni составляло 1%, содержание Cu составляло 1%, и содержание Ag составляло 0,08%.

Восстановление катализатора:

Катализатор помещали в реакционное устройство с неподвижным слоем перед применением и восстанавливали в течение 8 часов при температуре 200°С с применением газовой смеси с молярным соотношением N2:H2=1:1.

Сравнительный Пример 1-4

Катализатор был приготовлен с применением того же носителя и условий, что и в примере 1-4, за исключением отсутствия Ni в этом сравнительном примере.

(1) 2,94 г нитрата меди взвешивали и растворяли в 80 мл деионизированной воды, к которой добавляли 40,00 г н-гексана, 24 г ЦТАБ и 23 г н-пентанола и тщательно перемешивали с получением микроэмульсии. Носитель после высокотемпературного прокаливания, взвешенный в количестве 100 г, пропитывали в приготовленной микроэмульсии и встряхивали в течение 180 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 550°С в течение 5 ч с получением полуфабриката катализатора А4-1.

(2) 0,033 г хлорида палладия растворяли в 80 мл деионизированной воды, к которой добавляли 40,00 г н-гексана, 24 г ЦТАБ и 23 г н-пентанола и тщательно перемешивали с получением микроэмульсии. Полуфабрикат катализатора А4-1 пропитывали полученной микроэмульсией и встряхивали в течение 180 мин, затем отфильтровывали остаточную жидкость, сушили при 80°С и прокаливали при 550°С в течение 5 ч с получением полуфабриката катализатора В4-1.

(3) 0,075 г хлорида палладия растворяли в 80 мл деионизированной воды и значение рН доводили до 2,5. Затем полуфабрикат катализатора В4-1 пропитывали в полученном солевом растворе Pd в течение 120 мин, сушили при 130°С и прокаливали при 500°С в течение 5 ч с получением полуфабриката катализатора С4-1.

(4) 0,126 г нитрата серебра растворяли в 58 мл деионизированной воды и значение рН доводили до 5. Полуфабрикат катализатора С4-1, полученный на стадии (3), растворяли в полученном растворе нитрата серебра, содержащем серебро. После встряхивания и полной абсорбции раствора полученный продукт сушили при 100°С и прокаливали при 550°С в течение 5 часов с получением требуемого катализатора.

Как определено динамическим рассеянием света, диаметр частиц микроэмульсии, полученной на стадии (1), составлял 52,87 нм, и диаметр частиц микроэмульсии, полученной на стадии (2), составлял 52,65 нм.

Полученный катализатор исследовали с помощью атомно-абсорбционной спектрометрии, и в катализаторе, полученном в сравнительном примере 1-4, содержание Pd составляло 0,064%, содержание Cu составляло 1%, и содержание Ag составляло 0,08%.

Восстановление катализатора:

Катализатор помещали в реакционное устройство с неподвижным слоем перед применением и восстанавливали в течение 8 часов при температуре 200°С с применением газовой смеси с молярным соотношением N2:H2=1:1.

Пример 1-5

Носитель: Применяли имеющийся в продаже сферический носитель оксид алюминия и магния с бимодальным распределением пор по размерам, имеющий диаметр 3 мм и содержание оксида магния 3%. После прокаливания при 999°С в течение 4 ч бимодальное распределение пор по размерам составляло 23-47 нм и 80-380 нм, водопоглощение составляло 58%, и удельная площадь поверхности составляла 45,08 м2/г. 100 г носителя взвешивали.

Приготовление катализатора:

(1) 0,076 г хлорида палладия растворяли в 80 мл деионизированной воды и значение рН доводили до 2. Затем носитель пропитывали в полученном солевом растворе Pd в течение 120 мин, сушили при130°С и прокаливали при 500°С в течение 4 ч с получением полуфабриката катализатора А5.

(2) 0,158 г нитрата серебра растворяли в 58 мл деионизированной воды и значение рН доводили до 5. Полуфабрикат катализатора А5, полученный на стадии (1), растворяли в полученном растворе нитрата серебра, содержащем серебро. После встряхивания и полной абсорбции раствора полученный продукт сушили при 100°С и прокаливали при 500°С в течение 4 ч с получением полуфабриката катализатора В5.