Изобретение относится к отрасли металлургии, в частности к способам получения упрочненных цилиндрических заготовок из среднеэнтропийных сплавов аустенитного класса типа Fe49,5Mn30Co10Cr10C0,5.

Среднеэнтропийные сплавы обладают широкими перспективами для получения уникальных свойств и их комбинаций благодаря бесконечному разнообразию химических составов. В последнее время эти сплавы получили значительное развитие за счет добавления промежуточных элементов (углерод, азот и т.д.), что привело к уникальному сочетанию прочности и пластичности. Однако эти сплавы обладают низким пределом текучести. Для повышения прочностных свойств обычно применяется упрочнение за счет деформационной обработки. Между тем, холодная радиальная ковка может рассматриваться как один из наиболее перспективных методов деформационной обработки, поскольку позволяет получить неоднородную микроструктуру в поперечном сечении прутковой заготовки, что увеличивает комплекс механических свойств. Технический результат заключается в повышении прочностных характеристик, таких как предел прочности и предел текучести, при достаточно хорошем уровне пластичности упрочненных заготовок.

Известен сплав Fe38Mn40Co10Cr10N2 и способ его деформационно-термической обработки (RU №2790708, публ. 28.02.2023). Изобретение включает вакуумно-дуговую выплавку сплава, а также холодную прокатку и последующий отжиг. Холодную прокатку проводят до степени деформации 80%, а последующий отжиг ведут при температуре 700-900°С в течение 10 мин с охлаждением на воздухе. Сплав после деформационно-термической обработки имеет предел прочности σВ = 943-1103 МПа, предел текучести σ0,2 = 644-900 МПа и пластичность δ = 35-51%. Не смотря на высокие показатели пластичности, недостатком способа является низкий уровень прочностных характеристик. Кроме того, режим деформационно-термической обработки осуществляется при температурах 700-900°С, что требует больших энергозатрат.

В исследовании [Su J., Raabe D., Li Z. Hierarchical microstructure design to tune the mechanical behavior of an interstitial TRIP-TWIP high-entropy alloy, Acta Materialia, 163, 2019, P. 40-54] были получены закаленные образцы из сплава Fe49,5Mn30Co10Cr10C0,5. Авторы проводили горячую прокатку при температуре 900°C до уменьшения толщины на 50% с последующей гомогенизацией при 1200°C в течение 2 ч в атмосфере аргона и последующей закалкой в воде. Дальнейшая холодная прокатка была произведена до степени деформации 67%. Затем холоднокатаные образцы подвергали отпуску при 400°C и отжигу при 650°C/750°C с получением бимодальной и тримодальной микроструктур соответственно. В бимодальной микроструктуре был достигнут предел текучести σ0,2 = 1,3 ГПа. В тримодальной структуре по сравнению с бимодальной структурой пластичность улучшена с δ = 14% до 60% благодаря появлению многоступенчатого режима упрочнения. Не смотря на достигнутый высокий комплекс прочностных и пластичных свойств сплава Fe49,5Mn30Co10Cr10C0,5, недостатком способа является технология чередующихся средне- и высокотемпературных нагревов, что сказывается на длительности технологического процесса и повышении энергетических затрат.

В исследовании [Su J. et al. Deformation-driven bidirectional transformation promotes bulk nanostructure formation in a metastable interstitial high entropy alloy, Acta Materialia, 167 (1), 2019, P. 23-39] проведена деформационно-термическая обработка сплава Fe49,5Mn30Co10Cr10C0,5. Отлитый сплав подвергается горячей прокатке при 900°C со степенью деформации 50%, а затем гомогенизации при 1200°C в течение 2 ч в атмосфере аргона с последующей закалкой в воде. Холодную прокатку гомогенизированного сплава проводят со степенями деформации от 14% до 67%. Последующий отпуск проводят при температуре 400°C в течение 10 мин. Образец, деформированный до 67%, демонстрирует высокий уровень прочностных свойств: σВ = 1,6 ГПа, σ0,2 = 1,5 ГПа, при этом δ = 5%. После отпуска прочность незначительно снижается (σВ = 1,5 ГПа, σ0,2 = 1,3 ГПа), а δ увеличивается до 14%. Отпуск при 400 °C в течение 10 мин уменьшает значения σ0,2 и σВ до 900 МПа и 1,05 ГПа соответственно, однако пластичность при этом улучшается (δ = 35%). Не смотря на широкую область прочностных и пластических свойств в целом комплекс механических свойств находится на недостаточно высоком уровне.

Известен способ получения упрочненных заготовок из немагнитной коррозионностойкой аустенитной стали (RU №2782370, публ. 26.10.2022 ). Способ включает предварительную закалку заготовок прутков от 1050°С, холодную пластическую деформацию закаленных заготовок, последующую термическую обработку с получением градиентной структуры прутков и охлаждение на воздухе. Обработке подвергают заготовки прутков из стали 08Х17Н13М2Т, холодную пластическую деформацию закаленных заготовок прутков осуществляют при комнатной температуре методом радиальной ковки со степенью деформации 90-95%, обеспечивающей заданный диаметр прутков, термическую обработку осуществляют путем ускоренного нагрева в печи с воздушной атмосферой до 600-700°С и выдержки 1-2 часа.

Наиболее близким к предлагаемому является способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса (RU №2787279, публ. 09.01.2023). Способ включает закалку стали 08Х18Н10Т перед ковкой, пластическую деформацию методом радиальной ковки с получением стержня и последующую термическую обработку в виде отжига. Предварительную закалку проводят при 1050°С, пластическую деформацию методом радиальной ковки проводят со степенью деформации 85-90% при комнатной температуре для обеспечения заданного диаметра заготовки, а в качестве последующей термической обработки применяется отжиг при 600-650°С в течение 1-2 часов с охлаждением на воздухе для получения бимодальной структуры.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения:

- способ применяется для упрочнения заготовок из сплава аустенитного класса;

- перед холодной радиальной ковкой осуществляется закалка/гомогенизация сплава при 1050°С;

- методом деформационной обработки является холодная радиальная ковка;

- степень деформации заготовки в процессе холодной радиальной ковки составляет 85-90%, что приводит к формированию градиентной структуры;

- после холодной радиальной ковки проводят термическую обработку заготовки;

Недостатком приведенных в прототипе и аналогах способов обработки является низкий комплекс механических свойств упрочненных заготовок, а более высокие температуры и длительности после деформационных отжигов приводят к повышенным энергозатратам.

Технической задачей изобретения является разработка способа получения упрочненных заготовок с высоким комплексом механических характеристик и с минимальными энергозатратами.

Технический результат заключается в увеличении прочностных характеристик заготовок при достаточно хорошем уровне пластичности упрочненных заготовок.

Технический результат достигается путем осуществления предварительной закалки заготовок путем нагрева до 1050°С, выдержки в течение 2 ч с охлаждением в воде среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5 с последующей холодной радиальной ковкой при комнатной температуре закаленной заготовки в виде прутка со степенью деформации до 85-90%, с последующим отжигом при температуре 600°C в течение 10 мин.

Признаки заявляемого технического решения, отличительные от прототипа:

- способ применяется для упрочнения заготовок из среднеэнтропийного сплава аустенитного класса Fe49,5Mn30Co10Cr10C0,5;

- температура отжига упрочненной заготовки после холодной радиальной ковки соответствует 600°C. Отжиг после холодной радиальной ковки необходим для повышения пластичности, частичного развития рекристаллизации структуры, и находится в узком интервале температур. При температуре отжига заготовки ниже 600°C (при температуре отжига 500°C) сплав Fe49,5Mn30Co10Cr10C0,5 обладает высокими прочностными характеристиками (σВ = 1,66 ГПа, σ0,2 = 1,65 ГПа), однако пластичность (δ) составляет только 6%, что для практического применения является низким уровнем. Поэтому температура отжига 500°C и ниже не целесообразны. При температуре отжига 700°C и выше относительное удлинение составляет 39%, однако прочностные характеристики находятся на низком уровне (σВ = 1041 МПа, σ0,2 = 662 МПа).

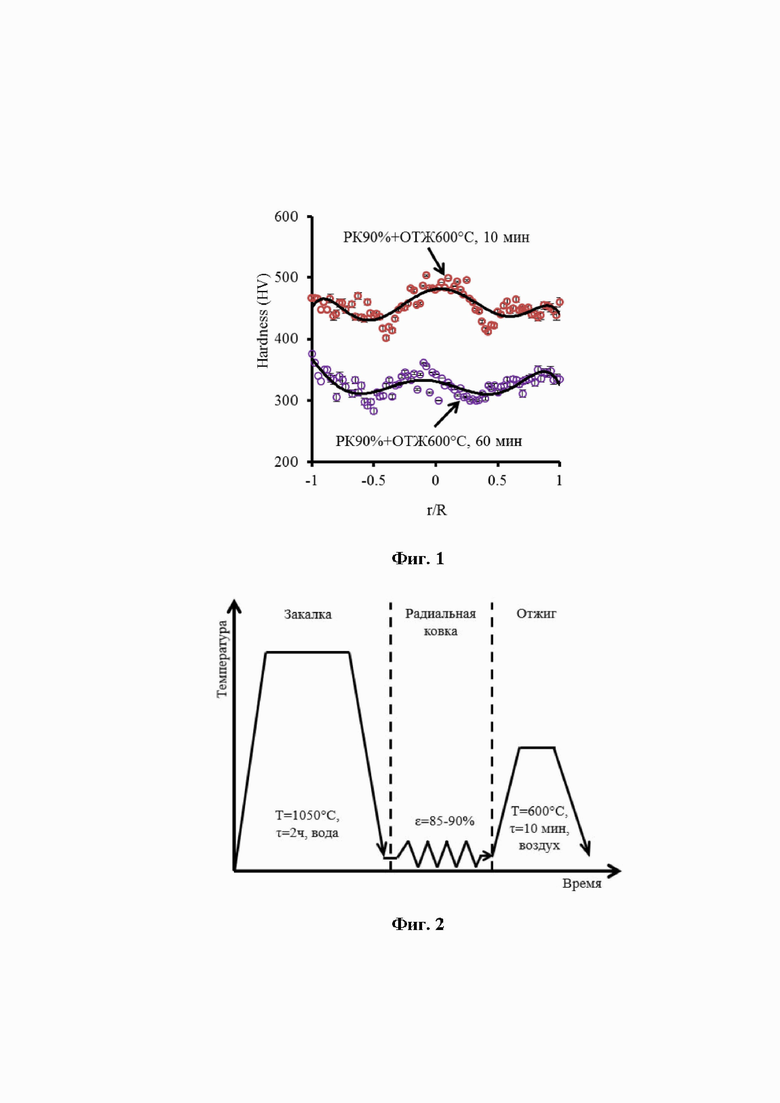

- время отжига упрочненной заготовки после холодной радиальной ковки соответствует 10 мин. При времени выдержки после отжига меньше 10 мин эффект отжига на структуру и свойства минимален, при времени выдержки больше 10 мин (например, 60 мин) наблюдается резкое снижение микротвердости в поперечном сечении прутка, следовательно, и прочностных свойств (Фиг. 1).

Таким образом, в предлагаемом способе по сравнению с описанными выше прототипом и аналогом заявляемого способа получения упрочненных цилиндрических заготовок температура последеформационного отжига ограничена 600°С, а время отжига уменьшено в 6-12 раз, что в совокупности в значительной степени оказывает влияние на производительность и снижение энергозатрат процесса получения упрочненных заготовок.

Предлагаемый способ поясняется рисунками, представленными на фиг. 1-3:

На фиг. 1 представлен график распределения микротвердости вдоль диаметра цилиндрической прутковой заготовки в поперечном сечении в зависимости от времени отжига при 600°С.

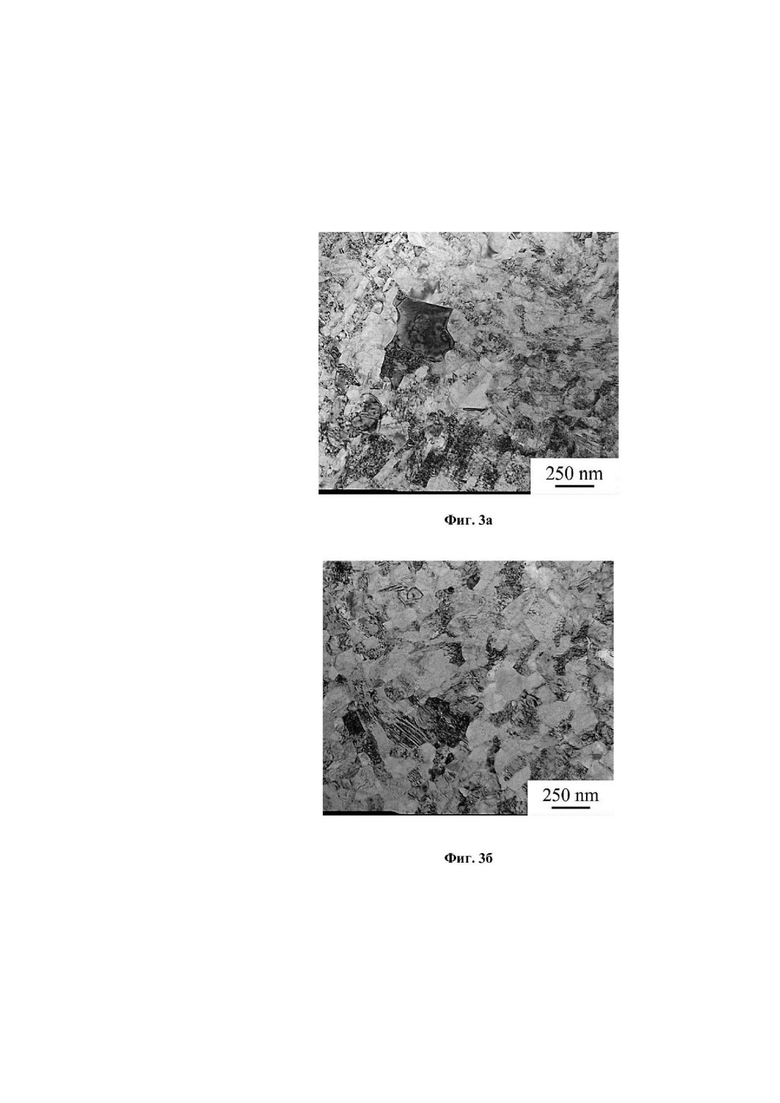

На фиг. 2 приведена схема заявленного способа упрочнения среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5.

На фиг. 3а представлена микроструктура центральной части цилиндрической заготовки из среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5 после холодной радиальной ковки 85-90% и последующего отжига при 600°С в течение 10 мин.

На фиг. 3б представлена микроструктура края цилиндрической заготовки из среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5 после холодной радиальной ковки 85-90% и последующего отжига при 600°С в течение 10 мин.

Проверка технического решения заявленного способа проведена с помощью экспериментальных исследований, в ходе которых получены данные о структуре и механических свойствах цилиндрической заготовки из среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5.

Среднеэнтропийный сплав Fe49,5Mn30Co10Cr10C0,5 был получен путем выплавки в индукционной металлургической печи в виде слитка диаметром 80 мм и массой 8 кг. Далее слиток был подвергнут горячей ковке в интервале температур 900-1200°С до диаметра 40 мм. С целью гомогенизации исходной заготовки и получения структуры метастабильного аустенита перед ковкой проводится закалка с 1050 °С, охлаждение заготовок осуществлялось в воде комнатной температуры. Далее гомогенизированный пруток подвергался холодной радиальной ковке на радиально-ковочной машине при комнатной температуре с использованием четырех радиально перемещающихся бойков с получением цилиндрического прутковой заготовки необходимого диаметра со скоростью подачи 180 мм/мин, скоростью удара 1000 уд/мин, скоростью вращения заготовки 25 об/мин, охлаждение во время обработки прутка и бойков водяное. Радиальная ковка по уменьшению диаметра прутка осуществляется в несколько этапов: от 42 мм до 38 мм, от 38 мм до 32 мм, от 32 мм до 26 мм, от 26 мм до 18 мм, от 18 мм до 15,5 мм и от 15,5 до 12 мм. мм, что соответствовало уменьшению ~20%, ~40%, ~60%, ~80%, ~85% и 90% соответственно. При этом радиальная ковка сопровождается получением градиентной структуры в радиальном направлении заготовки. Дальнейший отжиг среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5 проводят при 600°С в течение 10 минут с охлаждением на воздухе. Температуры отжига обеспечивают уменьшение остаточных напряжений и частичное развитие статической рекристаллизации. Данные процессы приводят к получению достаточно хорошей пластичности при высоких прочностных свойствах. При этом температура эксплуатации материала может достигать 500°С, что делает данный материал пригодным для изделий спецтехники, в автомобильной отрасли и машиностроении в целом.

Проверка технического решения заявленного способа проведена с помощью экспериментальных исследований, в ходе которых получены данные о структуре и механических свойствах среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5 для упрочнённых заготовок. Определение временного сопротивления (σВ, МПа), предела текучести (σ0,2, МПа) и относительного удлинения (δ, %) проводили в соответствии с ГОСТ 1497-84. Релаксационную стойкость материала определяли из соотношения σ0,2/σВ. Одноосное растяжение проводили на испытательной машине Instron 5882 при комнатной температуре со скоростью деформации 0,001 с-1. Структуру исследовали на электронном микроскопе JEOL 2100. Микротвердость определяли на микрошлифах в поперечном сечении прутков с использованием микротвердомера Виккерса 402MVD. Механические свойства упрочненной по заявленному способу заготовки из сплавов аустенитного класса со значениями за пределами заявленного интервала температур термической обработки после деформации и по прототипу представлены в таблице 1.

Таблица 1. Сравнительный анализ механических свойств упрочненного материала по заявленному способу и по прототипу.

* Jing S. et al. Deformation-driven bidirectional transformation promotes bulk nanostructure formation in a metastable interstitial high entropy alloy, Acta Materialia, 167 (1), 2019, P. 23-39

Пример 1 (таблица 1, п. 5). Образцы сплава Fe49,5Mn30Co10Cr10C0,5. Осуществляли закалку заготовок путем нагрева до 1050°С, выдержку в течение 2 ч с охлаждением в воде. Радиальную ковку проводили на радиально-ковочной машине со степенями 85-90%. Последеформационный отжиг сплава проводили при температуре 500°С в течение 10 мин. В результате получены высокие значения временного сопротивления (σВ = 1660 МПа) и предела текучести (σ0,2 = 1655 МПа), а также релаксационной стойкости (σ0,2/σВ) - 0,99. Однако относительное удлинение (δ) находится на низком уровне - 6%.

Пример 2 (таблица 1, п. 4).

Образцы сплава Fe49,5Mn30Co10Cr10C0,5. Осуществляли закалку заготовок путем нагрева до 1050°С, выдержку в течение 2 ч с охлаждением в воде. Радиальную ковку проводили на радиально-ковочной машине со степенями 85-90%. Последеформационный отжиг сплава проводили при температуре 600°С в течение 10 мин. В результате получены высокие показатели прочностных свойств (σВ = 1566 МПа; σ0,2 = 1500 МПа) и релаксационной стойкости (σ0,2/σВ=0,96). При этом относительное удлинение (δ) существенно возросло до 11%.

Пример 3 (таблица 1, п. 6). Образцы сплава Fe49,5Mn30Co10Cr10C0,5. Осуществляли закалку заготовок путем нагрева до 1050°С, выдержку в течение 2 ч с охлаждением в воде. Радиальную ковку проводили на радиально-ковочной машине со степенями 85-90%. Последеформационный отжиг сплава проводили при температуре 700 °С в течение 10 мин. В результате получены пониженные показатели прочностных свойств (σВ = 1041 МПа; σ0,2 = 662 МПа) и релаксационной стойкости (σ0,2/σВ=0,64). При этом пластичность (δ) резко возросла до 39 %.

Преимущества заявленного способа относительно прототипа состоят в том, что заявленный способ позволяет:

1. Повысить прочностные свойств упрочненной заготовки в 1,5 раза, а именно временного сопротивления (σв) и предела текучести (σ0,2) при достаточно хорошей пластичности - δ более 10%.

2. Получить высокую релаксационную стойкость (σ0,2/σв) - 0,96.

3. Расширить область применения среднеэнтропийных сплавов аустенитного класса типа Fe49,5Mn30Co10Cr10C0,5, с градиентной структурой для улучшения комплекса механических свойств высоконагруженных и крепежных изделий и получить изделия класса прочности 12.9 по ГОСТ Р52627-2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения упрочненных заготовок из немагнитной коррозионностойкой аустенитной стали | 2022 |

|

RU2782370C1 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| Способ изготовления лопаток газотурбинных двигателей из интерметаллидного сплава на основе орторомбического алюминида титана | 2022 |

|

RU2800270C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790711C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790704C1 |

| Способ изготовления лопаток газотурбинных двигателей из сплава на основе алюминида Ti2AlNb | 2022 |

|

RU2801383C1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| СПОСОБ УПРОЧНЕНИЯ АУСТЕНИТНОЙ НЕМАГНИТНОЙ СТАЛИ | 2009 |

|

RU2405840C1 |

Изобретение относится к отрасли металлургии, в частности к способам получения упрочненных цилиндрических заготовок из среднеэнтропийных сплавов аустенитного класса. Способ получения цилиндрических заготовок из среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5 включает закалку заготовок путем нагрева до 1050°С, выдержки в течение 2 ч с охлаждением в воде, холодную пластическую деформацию методом радиальной ковки до степени деформации 85-90 % при комнатной температуре и последующую термическую обработку с охлаждением на воздухе. Термическую обработку после деформации заготовок осуществляют путем отжига при 600°С и выдержки в течение 10 мин. 4 ил., 1 табл., 3 пр.

Способ получения цилиндрических заготовок из среднеэнтропийного сплава Fe49,5Mn30Co10Cr10C0,5, включающий закалку заготовок путем нагрева до 1050°С, выдержки в течение 2 ч с охлаждением в воде, холодную пластическую деформацию методом радиальной ковки до степени деформации 85-90 % при комнатной температуре и последующую термическую обработку с охлаждением на воздухе, отличающийся тем, что термическую обработку после деформации заготовок осуществляют путем отжига при 600°С и выдержки в течение 10 мин.

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| Способ получения упрочненных заготовок из немагнитной коррозионностойкой аустенитной стали | 2022 |

|

RU2782370C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ВЫСОКОПРОЧНОГО НЕМАГНИТНОГО КОРРОЗИОННО-СТОЙКОГО МАТЕРИАЛА | 2014 |

|

RU2644089C2 |

| US 20150129093 A1, 14.05.2015. | |||

Авторы

Даты

2025-01-28—Публикация

2024-05-31—Подача