Изобретение относится к металлургии, а именно к способам получения заготовок и их термической обработки из немагнитных коррозионностойких аустенитных сталей, и может быть использовано в машиностроительной, энергетической, химической и других отраслях промышленности, которые являются потребителями немагнитных коррозионностойких аустенитных сталей с сочетанием высокой прочности и пластичности.

Повышенные требования к эксплуатационным характеристикам изделий из немагнитных коррозионностойких изделий приводят к необходимости разработки способов получения немагнитных коррозионностойкой аустенитных сталей с высокими показателям прочности, пластичности и ударной вязкости, отвечающих требованиям современного рынка высокопрочных немагнитных материалов. Одним из наиболее перспективных направлений повышения всего комплекса характеристик механических свойств немагнитных коррозионностойких изделий является совершенствование механо-термической обработки таких сталей с получением объемного структурного градиента.

Известен способ упрочнения аустенитной немагнитной стали (патент RU №2405840, опубликован 10.12.2010), где для повышения предела текучести аустенитной стали при сохранении высокого уровня характеристик пластичности сталь нагревают до 1150–1250°С, охлаждают до температуры 950–1100 °С, проводят пластическую деформацию на 30% при указанных температурах с последующей выдержкой на воздухе в течение 60±5 секунд и охлаждение в воде. В результате предложенной технологии σB=1015–1072 МПа, σ0,2=822–913 МПа, δ=26,3–34,7%. Несмотря на хорошую пластичность, σB и σ0,2 имеют недостаточно высокие показатели, помимо этого деформацию проводят при высоких температурах, что требует дополнительного контроля процесса и поддержания температуры при деформировании.

Известен способ получения высокопрочного проката аустенитной нержавеющей стали с наноструктурой (патент RU №2611252, опубликован 21.02.2017). Способ изготовления проката включает горячую ковку при температуре 1373 К до истинной степени деформации ε=0,5 с последующим охлаждением в воде, полученные заготовки подвергают теплой прокатке в лист до истинной степени деформации ε=3 при температуре 473–673 К, которая исключает протекание мартенситного превращения, что, по-видимому, сохраняет данную сталь в немагнитном состоянии. Технический результат заключается в получении проката аустенитной нержавеющей стали с нанокристаллической структурой и повышенными прочностными свойствами: σB=1175 МПа, σ0,2=1070 МПа, δ=9,3 %. Однако, получая хорошие прочностные свойства, пластичность материала остается на низком уровне. Дополнительно, в данном способе применяется несколько операций термомеханической обработки, а именно горячую ковку и теплую прокатку, что усложняет технологию получения заготовок из нержавеющей аустенитной стали.

Известен способ получения нержавеющей стали для хирургических имплантов (патент RU №2367692, опубликован 20.09.2009). Способ включает выплавку в вакуумной индукционной печи с финишным раскислением расплава и получением первичной литой нержавеющей стали. При этом осуществляют дополнительный вакуумный переплав первичной литой нержавеющей стали в электронно-лучевой печи с получением слитка, который подвергают комплексной термомеханической обработке, включающей скоростное прессование, закалку при 1100-1150°С в воду, последующую деформацию при 20°C или 600°С с обжатием 30%, старение при 600°С в течение 100 часов. Из экспериментальной части видно, что достигается комплекс механических свойств в среднем σB=1200 МПа, σ0,2=1060 МПа, δ=12% после деформации при 20°C и σB=1020 МПа, σ0,2=940 МПа, δ=22% после деформации при 600°C. Недостатком способа являются дополнительное легирование стали дорогостоящими редкоземельными элементами, а также длительная термообработка, что в целом снижает технологичность предложенного способа и повышает себестоимость продукции. Дополнительно, при сохранении высокой пластичности не достигаются высокие пределы прочности и текучести.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали (патент RU №2749815, С21D 1/02, 8/00, 9/00, опубликован 17.06.2021). Способ включает предварительную закалку, пластическую деформацию методом радиальной ковки при комнатной температуре с получением заготовки крепежного изделия и последующую термическую обработку. Предварительную закалку стали 08Х18Н10Т проводят при 1050°С, пластическую деформацию проводят со степенью деформации 85–90% для обеспечения заданного диаметра заготовки крепежного изделия в виде шпильки, а в качестве последующей термической обработки осуществляют отжиг при 400-500°С в течение 1–2 часов с последующим охлаждением на воздухе с получением градиентной структуры заготовки крепежного изделия. Технический результат заключается в уменьшении количества операций упрочнения материала заготовок с достижением комплекса механических свойств стали 08Х18Н10Т: σB=1547–1592 МПа, σ0,2=1430–1566 МПа, δ=8,6–9,4 %.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения: закалка материала при температуре 1050°С, последующая холодная пластическая деформация материала осуществляется при помощи технологии радиальной ковки, после деформации осуществляется термическая обработка, а заготовка или изделие имеет градиентную структуру.

Недостатком известного способа, принятого за прототип, является то, что при высоких значениях σB и σ0,2 пластичность находится на низком уровне, а в силу присутствия мартенсита деформации в структуре сталь 08Х18Н10Т является магнитной.

Технической задачей изобретения является комплексное повышение механических свойств, а именно одновременно прочностных свойств при получении хорошей пластичности заготовок из немагнитной коррозионностойкой аустенитной стали 08Х17Н13М2Т, расширение области использования немагнитной коррозионностойкой аустенитной стали с градиентной структурой.

Поставленная задача решается с помощью предлагаемого способа получения прутков из немагнитных нержавеющих аустенитных сталей, включающего предварительную закалку заготовок прутков от температуры 1050°С, холодную пластическую деформацию закаленных заготовок прутков с получением прутков, последующую термическую обработку с получением градиентной структуры прутков и охлаждение на воздухе, причем, обработке подвергают заготовки прутков из стали 08Х17Н13М2Т, холодную пластическую деформацию закаленных заготовок прутков осуществляют при комнатной температуре методом радиальной ковки со степенью деформации 90-95%, обеспечивающей заданный диаметр прутков, термическую обработку осуществляют путем ускоренного нагрева прутков в печи с воздушной атмосферой до температуры 600-700°С и выдержки в течение 1-2 часа.

Признаки заявляемого технического решения, отличительные от прототипа:

- немагнитная коррозионностойкая аустенитная сталь 08Х17Н13М2Т. Данная сталь обладает повышенной устойчивостью к деформационно-индуцированному мартенситному превращению при комнатной температуре, что позволяет сохранить немагнитность (низкий уровень магнитной проницаемости) в процессе деформации по сравнению со сталью 08Х18Н10Т.

- степень деформации до 90–95% (истинная степень деформации 2,3–2,5). При используемых высоких степенях деформации обеспечивается значительное измельчение структуры аустенита с получением объемного структурного градиента без реализации деформационно-индуцированного мартенситного превращения, что обеспечивает немагнитность материала. Большие степени деформации приводят к шелушению поверхности прутка, а меньшие к меньшему уровню прочности.

- отжиг при температуре 600-700°С с охлаждением на воздухе обеспечивает формирование более выраженного градиента аустенитной структуры по сечению и снижению деформационных остаточных напряжений. Дополнительно при этих температурах снимаются остаточные напряжения после деформации, но не происходит катастрофическое падение прочностных характеристик. Эти факторы обеспечивают получение немагнитной коррозионностойкой аустенитной стали с сочетанием высокой прочности, релаксационной стойкости и пластичности. Большие температуры отжига вызывают значительное укрупнение структуры и соответственно падение прочности и твердости, а меньшие – получение меньшего уровня пластичности.

Отличительные признаки изобретения в совокупности с известными позволяют значительно повысить комплекс механических и физических свойств заготовок в виде прутков из немагнитных нержавеющих аустенитных сталей с градиентной структурой: σB=1150–1350 МПа; σ0,2=1030–1310 МПа; δ=10,5–16,1 %; магнитная проницаемость (μ) края и центра прутка 1,005 и 1,059, соответственно.

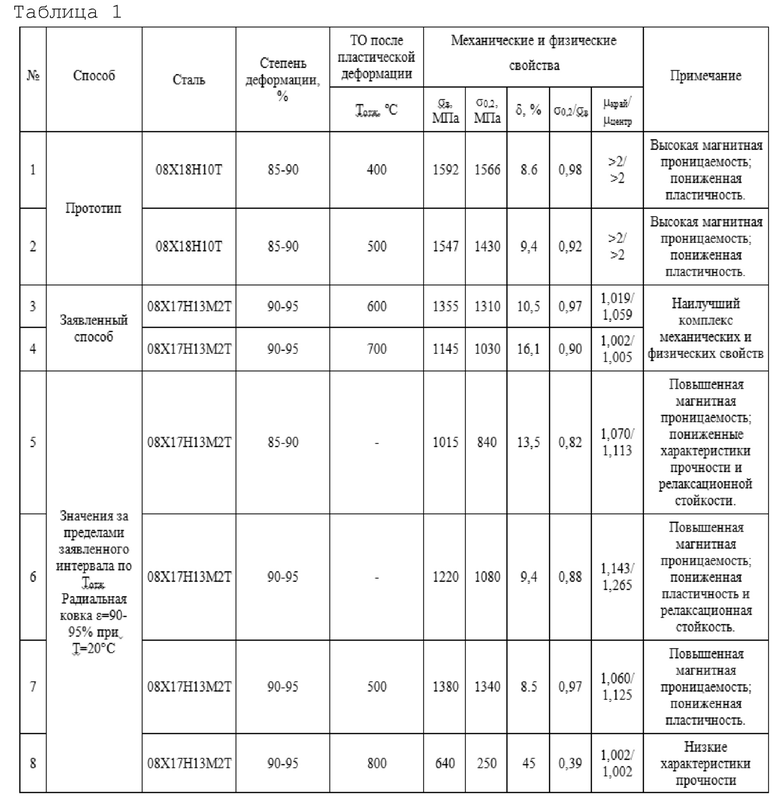

Предлагаемый способ поясняется рисунками, представленными на фиг.1-3.

На фиг.1 приведена схема заявленного способа упрочнения заготовок из немагнитной коррозионностойкой аустенитной стали 08Х17Н13М2Т.

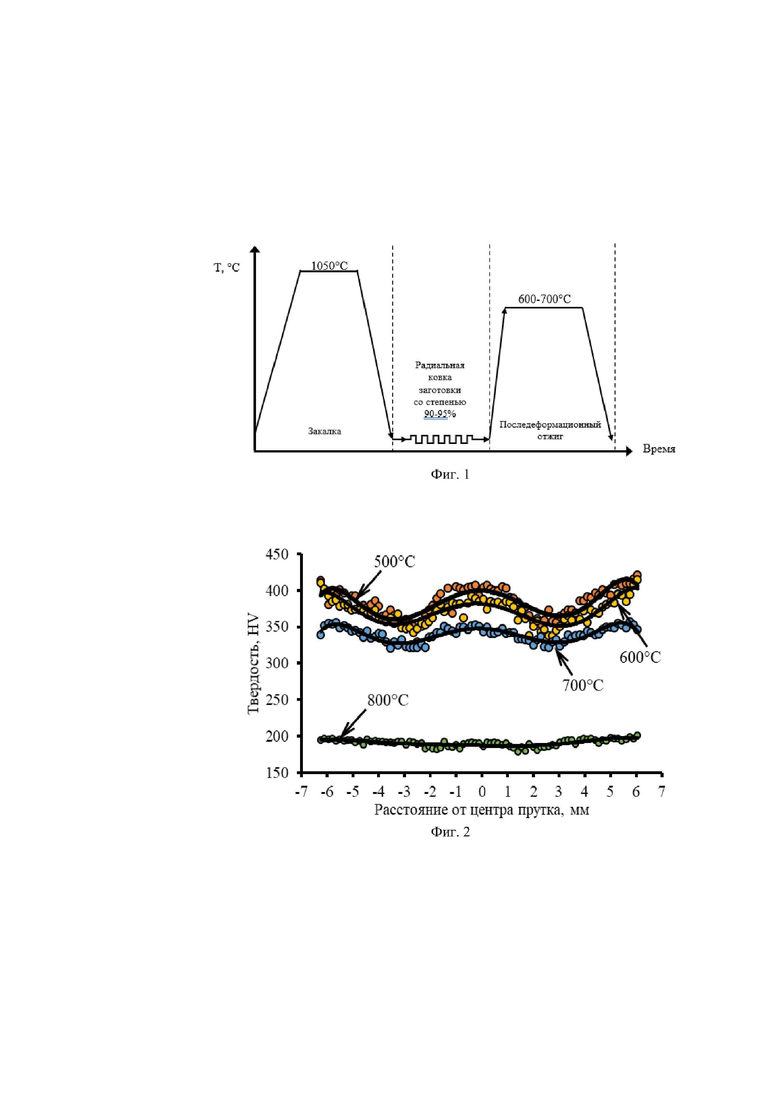

На фиг.2 приведено распределение микротвердости в поперечном сечении прутка из стали 08Х17Н13М2Т, подвергнутого различным поcледеформационным отжигам. Пруток предварительно был подвергнут закалке с 1050°С, последующей радиальной ковке со степенью деформации 90-95%.

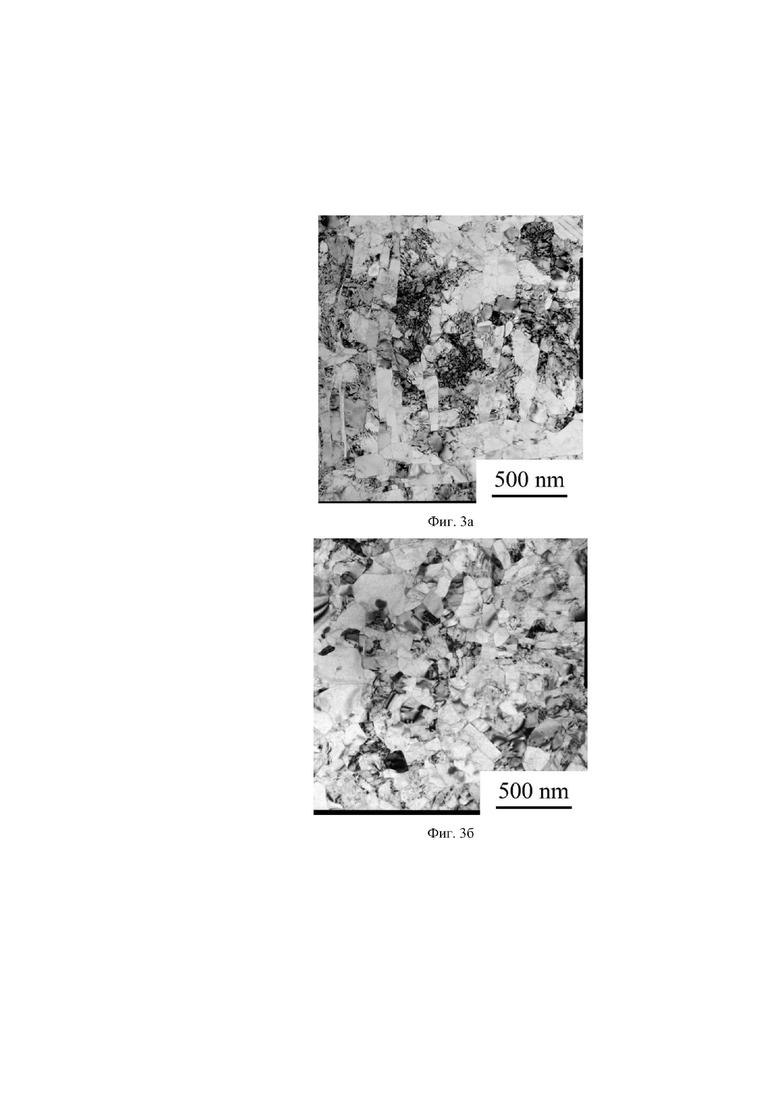

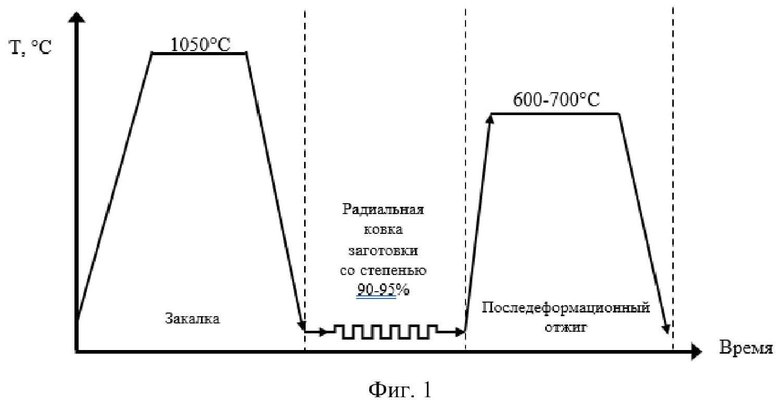

На фиг.3 (а, б) приведены изображения микроструктуры, полученной метом просвечивающей электронной микроскопии, прутка из немагнитной коррозионностойкой стали 08Х17Н13М2Т после упрочнения по заявленному способу с применением последеформационного отжига при температуре 700°С по примеру 5:

3а - микроструктура центра прутка;

3б - микроструктура края прутка.

Способ упрочнения заготовок из немагнитной коррозионностойкой аустенитной стали осуществляется следующим образом.

С целью получения структуры однородного по химическому составу аустенита исходного прутка из стали 08Х17Н13М2Т перед радиальной ковкой проводили закалку с нагревом до 1050°С, выдержкой в течение 2 часов и последующим охлаждением в воде для предотвращения выделения избыточных фаз.

После закалки проводится радиальная ковка при комнатной температуре с использованием радиально-ковочной машины SXP 16. Радиальную ковку осуществляли четырьмя радиально перемещающимися бойками для получения прутка заданного диаметра, c исходного диаметра прутка 42 мм до 12 мм, что составляет 92% деформации прутка (2,5 истинной степени деформации). Пруток в процессе деформации охлаждался водой комнатной температуры. Для ковки использовали следующий режим деформации: скорость подачи заготовки – 180 мм в минуту, количество ударов бойков – 1000 ударов в минуту, скорость вращения заготовки – 25 оборотов в минуту. Вращение прутка при ковке при одновременном воздействии четырех бойков в радиальном направлении приводит к циклической локальной деформации и получению объемного структурного градиента по сечению обрабатываемой заготовки. Далее проводили последеформационный отжиг.

Последеформационный отжиг прутка из стали 08Х17Н13М2Т после радиальной ковки проводили в интервале температур 600-700°С в течение 1-2 часов и последующим воздушным охлаждением, что сопровождается эффектом одновременного повышения характеристик прочности (σв, σ0,2) и пластичности (таблица 1), что обусловлено формированием объемного структурного градиента – грубой пластинчатой структуры в сердцевине (Фиг. 3а) и мелкозернистой структуры аустенита на поверхности прутка (Фиг. 3б). Отжиг при температуре ниже 600°С реализует более низкие характеристики пластичности и таком же уровне прочности, а нагрев выше 700°С вызывает катастрофическую потерю прочностных свойств несмотря на увеличение пластичности. Длительность выдержки определяется временем прогрева прутка, снятием остаточных напряжений и частичным развитием возврата и первичной рекристаллизации, что и определяет получение окончательного объемного структурного градиента в поперечном сечении заготовки.

Аттестацию микроструктуры, характеристик прочности и пластичности заготовок из немагнитной коррозионностойкой аустенитной стали, полученного заявленным способом, осуществляли следующим образом.

По ГОСТ 1497-84 оценивали прочностные характеристики (временное сопротивление - σв, предел текучести - σ0,2) и пластичность (относительное удлинение - δ) при одноосном растяжении при комнатной температуре со скоростью деформации 0,001 с-1 на универсальной машине Instron 5882. Микроструктуру определяли на просвечивающем электронном микроскопе JEOL 2100. Магнитную проницаемость определяли с использованием измерителя магнитной проницаемости FERROMASTER.

На фиг. 1 приведена схема реализации заявленного способа с отжигом.

Сравнительный анализ механических свойств упрочненных сталей по заявленному способу и по прототипу приведены в таблице 1.

Пример 1. Прутки из стали 08Х17Н13М2Т обрабатывали по следующему режиму (Таблица 1, п. 5): закалка с 1050°С (нагрев до 1050°С, выдержка 2 ч и охлаждение в воде) → радиальная ковка со степенями 85-90% без последующего отжига. В результате такой обработки получена повышенная магнитная проницаемость (μкрай/μцентр = 1,070/1,113), пониженные характеристики прочности (σв = 1015 МПа; σ0,2 = 840 МПа) и релаксационной стойкости (σ0,2/σв = 0,82). Однако пластичность находится на приемлемом уровне (δ=13,5%).

Пример 2. Прутки из стали 08Х17Н13М2Т обрабатывали по следующему режиму (Таблица 1, п. 6): закалка с 1050°С (нагрев до 1050°С, выдержка 2 ч и охлаждение в воде) → радиальная ковка со степенями 90-95 % без последующего отжига. В результате такой обработки получена повышенная магнитная проницаемость (μкрай/μцентр = 1,143/1,265), пониженные пластичность (δ = 9,4 %) и релаксационная стойкость (σ0,2/σв = 0,88). Однако характеристики прочности находятся на высоком уровне (σв = 1220 МПа; σ0,2 = 1080 МПа).

Пример 3. Прутки из стали 08Х17Н13М2Т обрабатывали по следующему режиму (Таблица 1, п. 7): закалка с 1050°С (нагрев до 1050°С, выдержка 2 ч и охлаждение в воде) → радиальная ковка со степенями 90-95 % → последеформационный отжиг при 500°С (нагрев до 500°С, выдержка 1-2 ч и охлаждение на воздухе). В результате такой обработки получена повышенная магнитная проницаемость (μкрай/μцентр = 1,060/1,125) и пониженная пластичность (δ = 8,5 %). Наблюдается неоднородное распределение твердости в поперечном сечении с выраженным градиентом от центральной области к краю прутка (Фиг. 2). Однако характеристики прочности (σв = 1380 МПа; σ0,2 = 1340 МПа) и релаксационная стойкость (σ0,2/σв = 0,97) находятся на высоком уровне.

Пример 4. Прутки из стали 08Х17Н13М2Т обрабатывали по следующему режиму (Таблица 1, п. 3): закалка с 1050°С (нагрев до 1050°С, выдержка 2 ч и охлаждение в воде) → радиальная ковка со степенями 90-95 % → последеформационный отжиг при 600°С (нагрев до 600°С, выдержка 1-2 ч и охлаждение на воздухе). В результате такой обработки получены хорошие показатели механических и физических свойств: хорошая магнитная проницаемость (μкрай/μцентр = 1,019/1,059), высокие характеристики прочности (σв = 1355 МПа; σ0,2 = 1310 МПа), релаксационной стойкости (σ0,2/σв = 0,97) и пластичности (δ = 10,5 %). При этом также формируется неоднородное распределение твердости в поперечном сечении с выраженным градиентом от центральной области к краю прутка (Фиг. 2) вследствие получения структурного градиента. Твердость при этом находится на том же уровне, что после отжига при 500°С (Пример 3).

Пример 5. Прутки из стали 08Х17Н13М2Т обрабатывали по следующему режиму (Таблица 1, п. 4): закалка с 1050°С (нагрев до 1050°С, выдержка 2 ч и охлаждение в воде) → радиальная ковка со степенями 90-95 % → последеформационный отжиг при 700°С (нагрев до 700°С, выдержка 1-2 ч и охлаждение на воздухе). В результате такой обработки получены хорошие показатели механических и физических свойств: хорошая магнитная проницаемость (μкрай/μцентр = 1,002/1,005), высокие характеристики прочности (σв = 1145 МПа; σ0,2 = 1030 МПа), релаксационной стойкости (σ0,2/σв = 0,90) и пластичности (δ = 16,1 %). При этом уровень твердости несколько понижается, но градиент твердости в поперечном сечении прутка от центральной области к краю по-прежнему присутствует (Фиг. 2). В сердцевине при этом наблюдается грубая пластинчатая аустенитная структура (Фиг. 3а), а на краю прутка – мелкозернистая разносная аустенитная структура (Фиг. 3б).

Пример 6. Прутки из стали 08Х17Н13М2Т обрабатывали по следующему режиму (Таблица 1, п. 8): закалка с 1050°С (нагрев до 1050°С, выдержка 2 ч и охлаждение в воде) → радиальная ковка со степенями 90-95 % → последеформационный отжиг при 800°С (нагрев до 800°С, выдержка 1-2 ч и охлаждение на воздухе). В результате такой обработки получены низкие характеристики прочности (σв = 640 МПа; σ0,2 = 250 МПа) и релаксационной стойкости (σ0,2/σв = 0,39). Однако наблюдается хорошие показатели хорошие показатели магнитной проницаемости (μкрай/μцентр = 1,002/1,002) и пластичности (δ = 45 %).

Сравнительный анализ механических свойств упрочненных заготовок в виде прутков из стали 08Х17Н13М2Т по заявленному способу и по прототипу представлен в таблице 1.

Преимущества заявленного способа относительно прототипа состоят в том, что заявленный способ позволяет:

1. Достигнуть более высокой пластичности (δ) и низкой магнитной проницаемостью (μ) при достаточно высоком уровне прочностных характеристик, хотя и несколько уступающих прототипу, то есть улучшить комплекс механических свойств и получить немагнитное состояние прутка коррозионностойкой аустенитной стали с градиентной структурой.

2. Расширить технологические возможности обработки материала в широких диапазонах диаметров и длин заготовок и изделий с гарантией получения комплекса высоких характеристик механических и физических свойств.

3. Расширить область применения немагнитных нержавеющих аустенитных сталей типа 08Х17Н13М2Т с градиентной мелкозернистой структурой для изготовления заготовок и изделий в различных областях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цилиндрических заготовок из среднеэнтропийного сплава FeMnCoCrC | 2024 |

|

RU2833636C1 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ получения катаных полуфабрикатов из аустенитной коррозионностойкой стали | 2020 |

|

RU2735777C1 |

| Способ изготовления лопаток газотурбинных двигателей из интерметаллидного сплава на основе орторомбического алюминида титана | 2022 |

|

RU2800270C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2367710C1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| СПОСОБ УПРОЧНЕНИЯ АУСТЕНИТНОЙ НЕМАГНИТНОЙ СТАЛИ | 2009 |

|

RU2405840C1 |

| Конструкционная деформируемая аустенитная немагнитная теплостойкая криогенная сталь с высокой удельной прочностью и способ ее обработки | 2016 |

|

RU2652934C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790711C1 |

Изобретение относится к металлургии, а именно к способам получения заготовок и их термической обработки из немагнитных коррозионностойких аустенитных сталей, и может быть использовано в машиностроительной, энергетической, химической и других отраслях промышленности, которые являются потребителями немагнитных коррозионностойких аустенитных сталей с сочетанием высокой прочности и пластичности. Способ получения прутков из немагнитных нержавеющих аустенитных сталей, включающий предварительную закалку заготовок прутков от температуры 1050°С, холодную пластическую деформацию закаленных заготовок прутков с получением прутков, последующую термическую обработку с получением градиентной структуры прутков и охлаждение на воздухе. Обработке подвергают заготовки прутков из стали 08Х17Н13М2Т, холодную пластическую деформацию закаленных заготовок прутков осуществляют при комнатной температуре методом радиальной ковки со степенью деформации 90-95%, обеспечивающей заданный диаметр прутков, термическую обработку осуществляют путем ускоренного нагрева прутков в печи с воздушной атмосферой до температуры 600-700°С и выдержки в течение 1-2 часа. Прутки с градиентной структурой характеризуются высокой пластичностью, низкой магнитной проницаемостью при высоком уровне прочностных характеристик. 3 ил., 1 табл., 6 пр.

Способ получения прутков из немагнитных нержавеющих аустенитных сталей, включающий предварительную закалку заготовок прутков от температуры 1050°С, холодную пластическую деформацию закаленных заготовок прутков с получением прутков, последующую термическую обработку с получением градиентной структуры прутков и охлаждение на воздухе, отличающийся тем, что обработке подвергают заготовки прутков из стали 08Х17Н13М2Т, холодную пластическую деформацию закаленных заготовок прутков осуществляют при комнатной температуре методом радиальной ковки со степенью деформации 90-95%, обеспечивающей заданный диаметр прутков, термическую обработку осуществляют путем ускоренного нагрева прутков в печи с воздушной атмосферой до температуры 600-700°С и выдержки в течение 1-2 часа.

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ВЫСОКОПРОЧНОГО НЕМАГНИТНОГО КОРРОЗИОННО-СТОЙКОГО МАТЕРИАЛА | 2014 |

|

RU2644089C2 |

| ТРУБЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2751207C2 |

Авторы

Даты

2022-10-26—Публикация

2022-04-29—Подача