Изобретение относится к способу получения газообразного аммиака, где в качестве исходных компонентов используется газообразный азот и вода.

Данное изобретение может быть использовано в химической промышленности и в других отраслях.

В основе способа получения аммиака лежит каталитический процесс, где в качестве каталитического реагента применяется фосфорновольфрамованадиевая гетерополикислота (ГПК), имеющая химическую формулу H5[PW10V2O40].

Известен способ изготовления термоэлектрического генератора [1]. Данное изобретение предназначено для изготовления полимерных термоэлектрических генераторов и к синтезу аммиака не относится. Но в качестве реагента используется та же самая гетерополикислота (ГПК), имеющая формулу H5[PW10V2O40], которая используется в патентуемом изобретении.

Известен способ производства аммиака [2]. Сущность способа заключается в производстве аммиака путем каталитической конверсии подпиточного газа, содержащего водород и азот, а также к установке для его осуществления и к способу модернизации контура синтеза аммиака. Способ включает по меньшей мере две реакционные стадии синтеза аммиака, где осуществляют указанные стадии последовательно, с получением на каждой из них аммиакосодержащего газообразного продукта. Затем подводят в качестве питательного потока для второй и любой последующей реакционной стадии по меньшей мере часть газообразного продукта предыдущей реакционной стадии, где между следующими друг за другом реакционными стадиями осуществляют промежуточную адсорбционную стадию по адсорбции аммиака. Причем указанные реакционные стадии осуществляют в одном или большем числе слоев катализатора, расположенных в одном сосуде-реакторе или в разных сосудах реакторах, и каждую из указанных реакционных стадий осуществляют в объеме катализатора, по существу равном или превышающем объем катализатора последующей реакционной стадии.

Основная сущность данного изобретения состоит в том, что для синтеза аммиака необходимы две реакционные стадии синтеза, что усложняет технологический процесс и, соответственно, увеличивает энергопотребление. Также в качестве компонентов для синтеза используется так называемый подпиточный газ, состоящий из азотоводородной смеси. Водород является дорогим и взрывоопасным газом, что приводит к удорожанию процесса производства аммиака.

Известен способ получения аммиака [3]. Данный способ получения включает компримирование водяных паров, углеводородного сырья и воздуха. До стадии компримирования воздуха проводят его охлаждение, обеспечивая при этом стехиометрическое соотношение азота и водорода в процессе. Проводят очистку сырья от соединений серы. Затем следуют стадии паровой и паровоздушной конверсии метана и конверсии оксида углерода. Полученную азотоводородную смесь очищают от кислородсодержащих соединений, компримируют и направляют на синтез аммиака в замкнутом цикле, из которого выделяют продукционный аммиак в жидком виде. Изобретение позволяет повысить производительность процесса и увеличить выход готовой продукции.

Поскольку в данном процессе используются процесс охлаждения и компримирования, то это требует больших энергетических затрат и использование оборудования под давлением. Также для проведения процесса требуется очистка от кислородосодержащих примесей и применение многостадийных технологических процессов.

Известен способ получения аммиака и производных соединений, в частности мочевины [4]. Изобретение относится к способу и установке для получения аммиака и производного соединения аммиака, такого как мочевина, из природного газового сырья, а также к способу модернизации установки для синтеза аммиака и мочевины. Способ включает конверсию природного газа в синтез-газ во входной части, синтез аммиака из синтез-газа в контуре синтеза, использование по меньшей мере части аммиака для получения производного соединения аммиака.

Для осуществления данного синтеза требуется природный газ, сложные технологические процессы, в частности, использование поршневого газового двигателя. Данные факторы сужают область применения представленного патента.

Известен способ производства аммиака [5]. Сущность изобретения заключается в следующем. Природный газ компримируют, подогревают и очищают от соединений серы в реакторе радиально-спирального типа. Осуществляют двухступенчатую каталитическую конверсию метана под давлением в разделенном на две секции реакторе радиально-спирального типа.

В данном способе в качестве сырья используется природный газ. Процесс происходит при высоких температурах с использованием сложного оборудования, где в качестве сырья применяется метан.

Известен способ получения аммиака из полученной из природного газа смеси азота и водорода [6]. Изобретение относится к способу получения аммиака из азота и водорода и может быть использовано в химической промышленности. Аммиак получают из состоящей по существу из азота и водорода газовой смеси, полученной из природного газа следующим образом. Из природного газа путем частичного окисления газом, обогащенным кислородом, в присутствии водяного пара получают содержащий водород и монооксид углерода неочищенный синтез-газ, из которого во время по меньшей мере одной стадии каталитической реакции (сдвига) и превращения части монооксида углерода в диоксид углерода получают конвертированный содержащий водород, диоксид углерода и монооксид углерода синтез-газ. Из полученного синтез-газа на по меньшей мере одной стадии декарбонизации по меньшей мере частично удаляют диоксид углерода, а на по меньшей мере одной стадии очистки по меньшей мере частично удаляют монооксид углерода. По меньшей мере на одной стадии очистки конвертированного синтез-газа используют по меньшей мере одно молекулярное сито. Обогащенный кислородом газ содержит по меньшей мере 50% кислорода, а давление, при котором осуществляется частичное окисление, составляет от 40 до 150 бар. Способ позволяет повысить эффективность, снизив при этом расход энергии и эксплуатационные затраты за счет снижения количества исходного углеводородного сырья.

В данном способе в качестве сырья используется пригодный газ, сложное технологическое оборудование и способ является энергозатратным.

Наиболее близким к сущности патентуемого изобретения является способ получения аммиака [7]. Сущность данного способа заключается в том, что в качестве сырья для синтеза аммиака используется азотно-метановая смесь. Синтез аммиака осуществляют в горизонтальном реакторе, выполненном в виде трубы из инертного диэлектрического материала с температурой размягчения не ниже 130°С, контактирование азотно-метановой смеси с катализатором, представляющим собой керамический фильтр с размерами пор 70-700 мкм, пропитанный при температуре 5,0-50,0°С гетерополисоединением с химической формулой K15[P2V9W9O62], который размещен по оси реактора с обеспечением полного перекрытия проходного сечения трубы и зафиксирован с двух сторон сетчатыми электродами, выполненными из нержавеющей стали с размером ячеек 10-100 мм2 и подключенными к источнику питания переменного тока, при этом исходную газовую смесь подают на вход реактора при мольном соотношении азот: метан, равном 2:3, и температуре 5,0-50,0°С с одновременной подачей на сетчатые электроды переменного напряжения 40-300 В при частоте выходного тока 70-200 Гц с получением на выходе реактора смеси дисперсного углерода в виде микропыли и газообразного аммиака с последующим ее разделением на углерод и аммиак.

В данном способе используется в качестве сырья азотно-метановая смесь, где один из компонентов, а именно метан, является ценным природным сырьем, который не всегда может быть доступен.

Техническая задача настоящего изобретения заключается в разработке способа получения аммиака из газообразного азота и воды.

Сущность патентуемого способа заключается в том, что в качестве основного реагента используется гетерополикислота (ГПК), имеющая формулу Н5 [PW10V2O40].

Способ осуществляют следующим образом. Сначала приготавливают 10-20% водный раствор фосфорновольфрамованадиевой ГПК, имеющей формулу H5[PW10V2O40]. Раствор заливают в первый сосуд, который изготовлен из стекла, или фторопласта, или полиэтилена, или полипропилена. Далее в первом сосуде располагают отсек, который отделен водонепроницаемой перегородкой, изготовленной из того же материала, что и первый сосуд. После чего в этот отдельный отсек заливают приготовленный раствор ГПК и с помощью изогнутой трубки выравнивают уровни жидкости в первом сосуде и в отдельном отсеке таким образом, чтобы изогнутая трубка была полностью заполнена приготовленным раствором ГПК, причем изогнутая трубка должна быть изготовлена из стекла, или фторопласта, или полиэтилена, или полипропилена. После чего в первый сосуд и отдельный отсек опускают электроды, которые подключают к источнику питания постоянного тока, где один графитовый электрод-катод, который был опущен в первый сосуд, подключают к минусовой клемме источника питания, а другой электрод-анод - к плюсовой клемме. После чего первый сосуд при помощи второй изогнутой трубки, которая изготовлена из тех же материалов, что и первая изогнута трубка, соединяют со вторым сосудом, который изготовлен из тех же материалов, что и первый сосуд. В разрез второй изогнутой трубки вставляют жидкостной насос. Далее во второй сосуд опускают газоотводную трубку, которая изготовлена из фторопласта, или полиэтилена, или полипропилена, и подсоединяют ее к источнику газообразного азота с одной стороны, а другой конец трубки заводят под изогнутый перфорированный графитовый электрод с диаметром отверстий от 1 мм до 10 мм, размещенный во втором сосуде. После чего этот электрод подключают к плюсовой клемме второго источника питания постоянного тока, а к минусовой клемме второго источника питания подключают еще один графитовый электрод, который располагают во втором сосуде в противоположной стороне от изогнутого перфорированного графитового электрода. Между стенкой второго сосуда и графитовым электродом, подключенным к минусовой клемме второго источника питания, опускают еще одну, третью, трубку, которая выполнена из стекла или полиэтилена, конец этой трубки опускают в первый сосуд, а в разрез этой трубки устанавливают второй жидкостной насос. После чего второй сосуд закрывают плотной крышкой, а для входа электрических выводов газовых жидкостных трубок в крышке делают отверстия с уплотнителями. К верхней части крышки второго сосуда подключают еще одну газоотводную трубку для отвода газообразного аммиака, при этом материал трубки должен быть инертен к аммиаку и парам гидрата аммиака. После чего поводят процесс получения аммиака. Для этого на первом источнике питания постоянного тока задают напряжение в диапазоне от 0,9 до 2,5 В между катодом и анодом, которые были опущены в первый сосуд и в отсек первого сосуда. В результате чего, находящаяся в первом сосуде ГПК формулы H5[PW10V2O40] на катоде переходит в восстановленную форму H17[PW10V2O40]. Данный процесс сопровождается окрашиванием раствора в темно-синий цвет. Далее во второй трубке при помощи первого жидкостного насоса раствор, содержащий ГПК восстановленной формы, из первого сосуда перекачивают во второй сосуд, а газообразный азот, который подают по газоотводной трубке, контактирует с ГПК восстановленной формы, вступает в реакцию с атомами водорода, которые отщепляются от ГПК восстановленной формы. В результате чего образуются молекулы аммиака и ГПК окисленной формы H5[PW10V2O40]. При этом процесс проводят при температуре 70-90°С и при напряжении между изогнутым перфорированным электродом графитовым и графитовым электродом-катодом 1,3-3,2 В, газообразный аммиак выводят из второго сосуда при помощи второй газоотводной трубки, а на графитовом электроде, который работает в режиме катода и расположен во втором сосуде, происходит частичное восстановление ГПК окисленной формы в восстановленную. В результате чего во втором сосуде образуется смесь ГПК окисленной и восстановленной формы, и по третьей трубке с помощью второго насоса эта смесь поступает в первый сосуд, где молекулы ГПК окисленной формы снова восстанавливаются на катоде первого сосуда и раствор, содержащий ГПК восстановленной формы, вновь запускают в процесс.

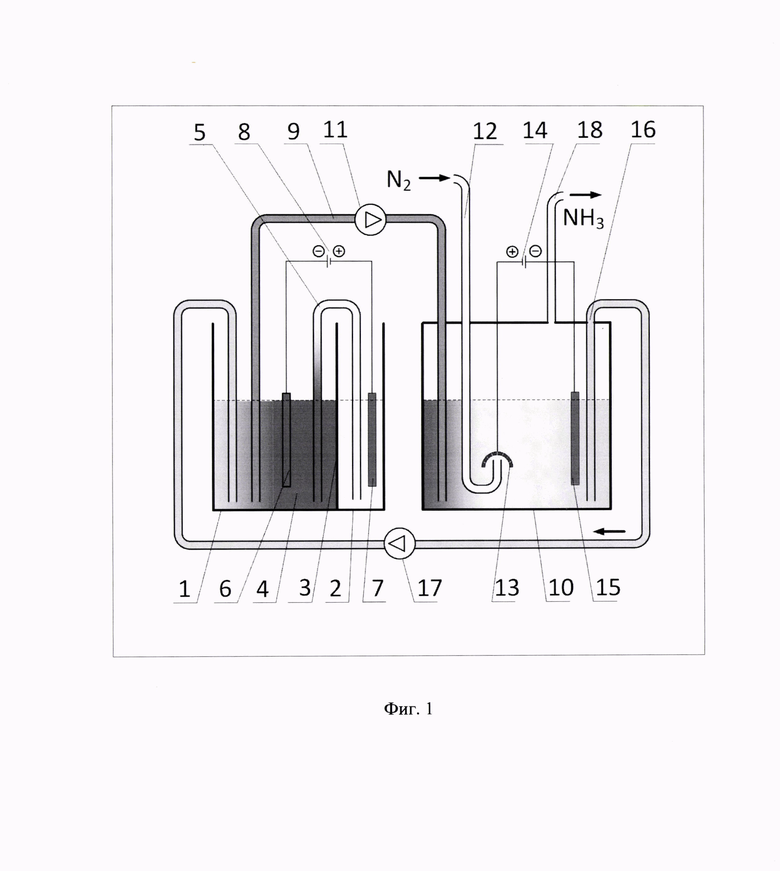

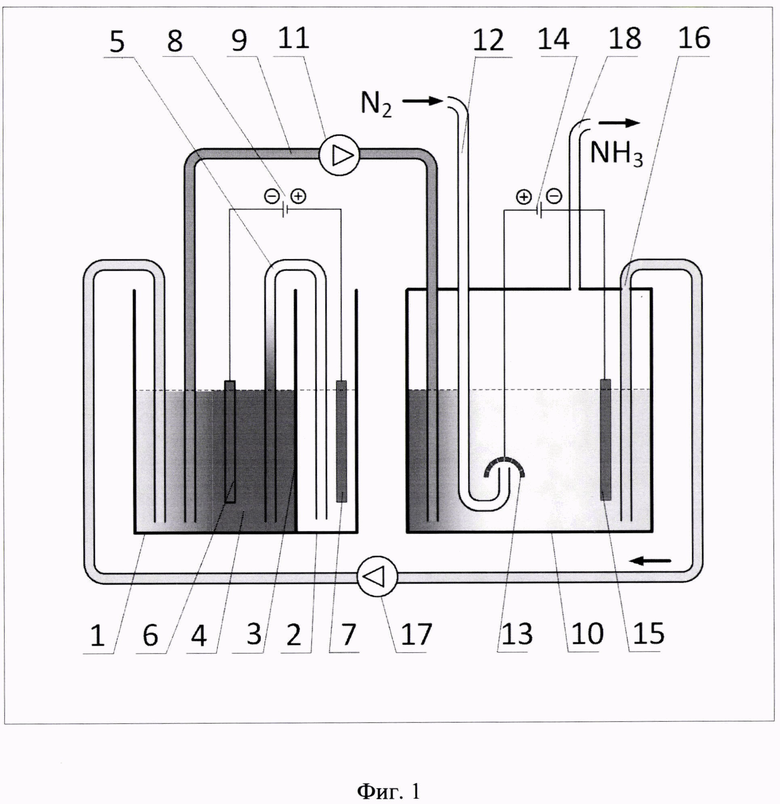

На Фиг. 1 представлен рисунок, поясняющий сущность приведенного процесса. Сначала приготавливают 10-20% водный раствор фосфорновольфрамованадиевой ГПК, имеющей формулу H5[PW10V2O40]. Раствор заливают в сосуд 1, который должен быть изготовлен из стекла, или фторопласта, или полиэтилена, или полипропилена. В сосуде 1 располагается отсек 2, который разделен водонепроницаемой перегородкой 3, изготовленной из того же материала, что и сосуд 1. В сосуд 1 и в отсек сосуда 2 заливают приготовленный раствор ГПК 4, и с помощью гибкой изогнутой трубки 5 выравнивают уровни жидкости в сосуде 1 и в отсеке 2 таким образом, чтобы изогнутая трубка была полностью заполнена тем же раствором ГПК. Изогнутая трубка должна быть изготовлена из стекла, или фторопласта, или полиэтилена, или полипропилена. Далее в сосуд 1 опускают графитовый электрод 6, а в отсек 2 опускают графитовый электрод 7. Оба электрода подключают к источнику питания постоянного тока 8. Графитовый электрод, который был опущен в основной сосуд 1, подключают к минусовой клемме, и он далее является катодом. Графитовый электрод, который был опущен в отсек 2, подключают к плюсовой клемме, и он далее является анодом. Сосуд 1 при помощи второй изогнутой трубки 9 соединяют с сосудом 10. Трубка 9 изготовлена из того же материала, что и трубка 5. В разрез изогнутой трубки 9 вставляют перекачивающий жидкостной насос 11. В сосуд 10, который должен быть изготовлен из того же материла, что и сосуд 1, опускают газоотводную трубку 12, которая должна быть изготовлена из фторопласта, или полиэтилена или полипропилена, которую подключают к источнику газообразного азота. Конец трубки 12 заводят под изогнутый графитовый перфорированный электрод 13 с диаметром отверстий от 1 мм до 10 мм. Изогнутый графитовый электрод подключают к плюсовой клемме второго источника питания постоянного тока 14, а к минусовой клемме источника питания постоянного тока подключают графитовый электрод 15, аналогичный электродам, которые были опущены в сосуд 1. Графитовый электрод 15 располагают в сосуде 10 в противоположной стороне. Между стенкой сосуда 10 и графитовым электродом 13 опускают еще одну трубку 16, которая должна быть выполнена из стекла или полиэтилена. В разрез трубки 16 по аналогии с трубкой 9 устанавливают второй жидкостной насос 17. Другой конец трубки 16 опускают в сосуд 1. После установки электродов и трубок в сосуд 10 емкость закрывается плотной крышкой, а для входа электрических выводов, газовых и жидкостных трубок были сделаны отверстия с уплотнителями. К верхней части крышки сосуда 10 подключают еще одну газоотводную трубку 18 для отвода газообразного аммиака. Трубка может быть изготовлена из материала, инертного к парам аммиака и гидрата аммиака.

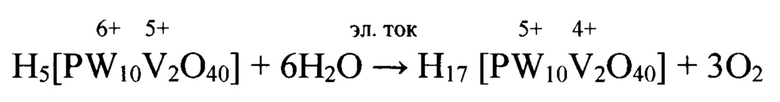

Процесс получения аммиака проводят следующим образом. При помощи источника питания постоянного тока 8 задают напряжение между катодом 6 и анодом 7, которое должно быть в диапазоне 0,9-2,5 В. В результате чего находящаяся в сосуде 1 ГПК на катоде переходит в восстановленную форму. Данный процесс можно выразить с помощью следующего уравнения реакции.

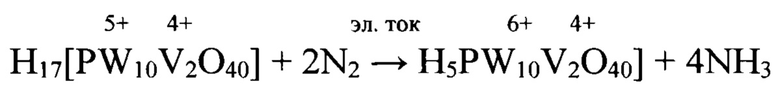

На графитовом электроде 6, являющимся катодом, ГПК начинает переходить в восстановленную форму. Реакция сопровождается окрашиванием раствора в темно-синий цвет. Темно-синий цвет является показателем восстановленной формы выбранной ГПК. По трубке 9 с помощью жидкостного насоса 11 раствор восстановленной формы ГПК перекачивают в сосуд 10. Газообразный азот, поступающий по трубке 12 в сосуд 10 контактирует с ГПК восстановленной формы и сразу попадает на изогнутый графитовый перфорированный электрод 13, работающий в режиме анода, где происходит процесс окисления восстановленной формы ГПК обратно в окисленную. В ходе чего азот вступает в реакцию с атомами водорода, которые отщепляются от ГПК с образованием аммиака. Данную реакцию можно записать в следующем виде.

Процесс проводят при температуре 70-90°С. При этом напряжение между графитовым изогнутым электродом-анодом 13 и графитовым электродом-катодом 15 должно быть в диапазоне 1,3-3,2 В. Газообразный аммиак выводят из сосуда 10 при помощи газоотводной трубки 18. На графитовом электроде 15, который работает в режиме катода, происходит снова частичное восстановление окисленной ГПК в восстановленную форму. В сосуде 10 образуется раствор, содержащий смесь ГПК окисленной и восстановленной формы. По трубке 16 водный раствор, содержащий смесь ГПК окисленной и восстановленной формы, при помощи насоса 17 поступает обратно в сосуд 1. Молекулы ГПК окисленной формы восстанавливаются на графитовом электроде 6 до восстановленной формы и ГПК восстановленной формы вновь запускается в процесс.

Пример 1. Приготовили 10% водный раствор фосфорновольфрамованадиевой ГПК, имеющей формулу H5[PW10V2O40]. Раствор залили в сосуд 1, который изготовили из стекла. В сосуде 1 сделали отсек 2, который разделили водонепроницаемой стеклянной перегородкой 3. В сосуд 1 и в отсек сосуда 2 залили приготовленный 10% водный раствор ГПК 4. С помощью гибкой полиэтиленовой изогнутой трубки 5 выровняли уровни жидкости в сосуде 1 и в отсеке 2 таким образом, чтобы изогнутая трубка была полностью заполнена тем же раствором ГПК. Далее в сосуд 1 опустили графитовый электрод 6, а в отсек 2 опустили графитовый электрод 7. Оба электрода подключили к источнику питания постоянного тока 8, в качестве которого был взят источник питания постоянного тока модели HY1803D. Графитовый электрод, который был опущен в основной сосуд 1, подключили к минусовой клемме, и он выполнял роль катода. Графитовый электрод, который был опущен в отсек 2, подключили к плюсовой клемме, и он выполнял роль анода. Сосуд 1 с помощью второй гибкой изогнутой полиэтиленовой трубки 9 соединили с другим сосудом 10. В разрез изогнутой трубки 9 вставили перекачивающий жидкостной насос 11. В сосуд 10 опустили газоотводную трубку 12, изготовленную из полипропилена, которую подключили к источнику газообразного азота. Конец трубки 12 завели под изогнутый графитовый перфорированный электрод 13 с диаметром отверстий 1 мм. Изогнутый графитовый электрод подключили к плюсовой клемме второго источника питания постоянного тока 14 такой же модели HY1803D, а к минусовой клемме источника питания постоянного тока подключили графитовый электрод 15, аналогичный электродам, которые были опущены в сосуд 1. Графитовый электрод 15 расположили в сосуде 10 в противоположной стороне. Между стенкой сосуда 10 и графитовым электродом 13 опустили еще одну трубку 16, изготовленную из стекла. В разрез трубки 16 по аналогии с трубкой 9 установили второй жидкостной насос 17. Другой конец трубки 16 опустили в сосуд 1. После установки электродов и трубок в сосуд 10 емкость закрыли плотной крышкой, а для входа проводников и газовых жидкостных трубок были сделаны отверстия с уплотнителями. К верхней части крышки сосуда 10 подключили еще одну полиэтиленовую газоотводную трубку 18 для отвода газообразного аммиака. Для определения количества получившегося аммиака газоотводная трубка 18 была направлена в барботер с одномолярным раствором соляной кислоты и рН метром.

Процесс получения аммиака был выполнен следующим образом. С помощью источника питания постоянного тока 8 задали напряжение 0,9 В. В результате чего находящаяся в сосуде 1 ГПК на катоде перешла в восстановленную форму. Сила тока при этом составила 2,5 А. Раствор окрасился в темно-синий цвет. Темно-синий цвет является показателем восстановленной формы выбранной ГПК. По трубке 9 с помощью жидкостного насоса 11 раствор восстановленной формы ГПК подали в сосуд 10. Газообразный азот, поступающий по трубке 12 в сосуд 10, при контакте с ГПК восстановленной формы сразу попадал на изогнутый графитовый перфорированный электрод 13, работающий в режиме анода, где происходил процесс окисления восстановленной формы ГПК обратно в окисленную, в ходе чего атомы азота вступали в реакцию с атомами водорода, которые отщеплялись от ГПК с образованием аммиака. Процесс проводили при температуре 70°С. При этом напряжение между графитовым изогнутым электродом-анодом 13 и графитовым электродом-катодом 15 было задано 1,3 В. Сила тока при этом составила 3,65 А. На графитовом электроде 15, который работал в режиме катода, происходило частичное восстановление окисленной ГПК в восстановленную форму. В сосуде 10 образовался раствор, содержащий смесь ГПК окисленной и восстановленной формы. По трубке 16 водный раствор, содержащий смесь ГПК окисленной и восстановленной формы, при помощи насоса 17 поступал обратно в сосуд 1. Молекулы ГПК окисленной формы восстанавливались на графитовом электроде 6 до восстановленной формы и ГПК в восстановленной форме вновь запускалась в процесс. Общее время работы составила 20 часов. Газообразный аммиак выводили из сосуда 10 при помощи газоотводной трубки 18, которая была подключена к барботеру с соляной кислотой.

Выделяющийся аммиак поглощался раствором соляной кислоты. Контролируя с помощью рН-метра число рН раствора и периодически подливая одномолярный раствор соляной кислоты в барботер, осуществили полную нейтрализацию выделившегося аммиака.

Выделившийся аммиак был нейтрализован 1,06 л одномолярного раствора соляной кислоты.

Согласно уравнению реакции:

NH3+HCl → NH4Cl,

было получено 18 г аммиака.

Для получения 18 г аммиака было затрачено 139,8 Вт⋅ч электрической энергии.

Пример 2. Приготовили 20% водный раствор фосфорновольфрамованадиевой ГПК, имеющей формулу H5[PW10V2O40]. Раствор залили в сосуд 1, изготовленный из фторопласта. В сосуде 1 выделили отсек 2, который разделили водонепроницаемой фторопластовой перегородкой 3. В сосуд 1 и в отсек сосуда 2 залили приготовленный 20% водный раствор ГПК 4. С помощью стеклянной изогнутой трубки 5 выровняли уровни жидкости в сосуде 1 и в отсеке 2 таким образом, чтобы изогнутая трубка была полностью заполнена тем же раствором ГПК. Далее в сосуд 1 опустили графитовый электрод 6, а в отсек 2 опустили графитовый электрод 7. Оба электрода подключили к источнику питания постоянного тока 8, в качестве которого был взят источник питания постоянного тока модели HY1803D. Графитовый электрод, который был опущен в основной сосуд 1, подключили к минусовой клемме, и он выполнял роль катода. Графитовый электрод, который был опущен в отсек 2, подключили к плюсовой клемме, и он выполнял роль анода. Сосуд 1 с помощью второй изогнутой стеклянной трубки 9 соединили с другим сосудом 10. В разрез изогнутой трубки 9 вставили перекачивающий жидкостной насос 11. В сосуд 10 опустили газоотводную трубку 12, изготовленную из фторопласта, которую подключили к источнику газообразного азота. Конец трубки 12 завели под изогнутый графитовый перфорированный электрод 13 с диаметром отверстий 10 мм. Изогнутый графитовый электрод подключили к плюсовой клемме второго источника питания постоянного тока 14 той же модели HY1803D, а к минусовой клемме источника питания постоянного тока подключили графитовый электрод 15, аналогичный электродам, которые были опущены в сосуд 1. Графитовый электрод 15 расположили в сосуде 10 в противоположной стороне. Между стенкой сосуда 10 и графитовым электродом 13 опустили еще одну трубку 16, изготовленную из полиэтилена. В разрез трубки 16 по аналогии с трубкой 9 установили второй жидкостной насос 17. Другой конец трубки 16 опустили в сосуд 1. После установки электродов и трубок в сосуд 10 емкость закрыли плотной крышкой, а для входа проводников и газовых жидкостных трубок были сделаны отверстия с уплотнителями. К верхней части крышки сосуда 10 подключили еще одну полиэтиленовую газоотводную трубку 18 для отвода газообразного аммиака. Для определения количества получившегося аммиака газоотводная трубка 18 была направлена в барботер с одномолярным раствором соляной кислоты и рН метром.

Процесс получения аммиака был выполнен следующим образом. С помощью источника питания постоянного тока 8 было задано напряжение между анодом и катодом 2,5 В. В результате чего находящаяся в сосуде 1 ГПК на катоде перешла в восстановленную форму. Сила тока при этом составила 7,1 А. Раствор окрасился в темно-синий цвет. Темно-синий цвет является показателем восстановленной формы взятой ГПК. По трубке 9 с помощью жидкостного насоса 11 раствор восстановленной формы ГПК подали в сосуд 10. Газообразный азот, поступающий по трубке 12 в сосуд 10, при контакте с ГПК восстановленной формы сразу попадал на изогнутый графитовый перфорированный электрод 13, работающий в режиме анода, где происходил процесс окисления восстановленной формы ГПК обратно в окисленную, в ходе чего атомы азота вступали в реакцию с атомами водорода, которые отщеплялись от ГПК с образованием аммиака. Процесс проводили при температуре 90°С. При этом напряжение между графитовым изогнутым электродом-анодом 13 и графитовым электродом-катодом 15 было задано 3,2 В. Сила тока при этом составила 8,7 А. На графитовом электроде 15, который работал в режиме катода, происходило частичное восстановление окисленной ГПК в восстановленную форму. В сосуде 10 образовался раствор, содержащий смесь ГПК окисленной и восстановленной формы. По трубке 16 водный раствор, содержащий смесь ГПК окисленной и восстановленной формы, при помощи насоса 17 поступал обратно в сосуд 1. Молекулы ГПК окисленной формы восстанавливались на графитовом электроде 6 до восстановленной формы и ГПК в восстановленной форме вновь запускалась в процесс. Общее время работы составила 20 часов. Газообразный аммиак выводили из сосуда 10 при помощи газоотводной трубки 18, которая была подключена к барботеру с соляной кислотой.

Выделяющийся аммиак поглощался раствором соляной кислоты. Контролируя с помощью рН-метра число рН раствора и периодически подливая одномолярный раствор соляной кислоты в барботер, осуществили полную нейтрализацию выделившегося аммиака.

Выделившийся аммиак был нейтрализован 10,2 л одномолярного раствора соляной кислоты.

Согласно уравнению реакции:

NH3+HCl → NH4Cl,

было получено 173,12 г аммиака.

Для получения 173,12 г аммиака было затрачено 911,8 Вт⋅ч электрической энергии.

Пример 3. Приготовили 12% водный раствор фосфорновольфрамованадиевой ГПК, имеющей формулу H5PW10V2O40. Раствор залили в сосуд 1, который был изготовлен из полиэтилена. В сосуде 1 сделали отсек 2, который разделили водонепроницаемой полиэтиленовой перегородкой 3. В сосуд 1 и в отсек сосуда 2 залили приготовленный 15% водный раствор ГПК 4. С помощью полипропиленовой изогнутой трубки 5 выровняли уровни жидкости в сосуде 1 и в отсеке 2 таким образом, чтобы изогнутая трубка была полностью заполнена тем же раствором ГПК. Далее в сосуд 1 опустили графитовый электрод 6, а в отсек 2 опустили графитовый электрод 7. Оба электрода подключили к источнику питания постоянного тока 8 модели HY1803D. Графитовый электрод, который был опущен в основной сосуд 1, подключили к минусовой клемме, и он выполнял роль катода. Графитовый электрод, который был опущен в отсек 2, подключили к плюсовой клемме, и он выполнял роль анода. Сосуд 1 с помощью второй изогнутой стеклянной трубки 9 соединили с другим сосудом 10. В разрез изогнутой трубки 9 вставили перекачивающий жидкостной насос 11. В сосуд 10 опустили газоотводную трубку 12, изготовленную из фторопласта, которую подключили к источнику газообразного азота. Конец трубки 12 завели под изогнутый графитовый перфорированный электрод 13 с диаметром отверстий 10 мм. Изогнутый графитовый электрод подключили к плюсовой клемме второго источника питания постоянного тока 14 той же модели HY1803D, а к минусовой клемме источника питания постоянного тока подключили графитовый электрод 15, аналогичный электродам, которые были опущены в сосуд 1. Графитовый электрод 15 расположили в сосуде 10 в противоположной стороне. Между стенкой сосуда 10 и графитовым электродом 13 опустили еще одну трубку 16, изготовленную из полиэтилена. В разрез трубки 16 по аналогии с трубкой 9 установили второй жидкостной насос 17. Другой конец трубки 16 опустили в сосуд 1. После установки электродов и трубок в сосуд 10 емкость закрыли плотной крышкой, а для входа проводников и газовых жидкостных трубок были сделаны отверстия с уплотнителями. К верхней части крышки сосуда 10 подключили еще одну полипропиленовую газоотводную трубку 18 для отвода газообразного аммиака. Для определения количества получившегося аммиака газоотводная трубка 18 была направлена в барботер с одномолярным раствором соляной кислоты и рН метром.

Процесс получения аммиака был выполнен следующим образом. С помощью источника питания постоянного тока 8 модели HY1803D было задано напряжение между анодом и катодом 1,7 В. В результате чего находящаяся в сосуде 1 ГПК на катоде перешла в восстановленную форму. Сила тока при этом составила 4,7 А. Раствор окрасился в темно-синий цвет. Темно-синий цвет является показателем восстановленной формы взятой ГПК. По трубке 9 с помощью жидкостного насоса 11 раствор восстановленной формы ГПК подали в сосуд 10. Газообразный азот, поступающий по трубке 12 в сосуд 10, при контакте с ГПК восстановленной формы сразу попадал на изогнутый графитовый перфорированный электрод 13, работающий в режиме анода, где происходил процесс окисления восстановленной формы ГПК обратно в окисленную, в ходе чего атомы азота вступали в реакцию с атомами водорода, которые отщеплялись от ГПК с образованием аммиака. Процесс проводили при температуре 80°С. При этом напряжение между графитовым изогнутым электродом-анодом 13 и графитовым электродом-катодом 15 было задано 2,2 В. Сила тока при этом составила 5,9 А. На графитовом электроде 15, который работал в режиме катода, происходило частичное восстановление окисленной ГПК в восстановленную форму. В сосуде 10 образовался раствор, содержащий смесь ГПК окисленной и восстановленной формы. По трубке 16 водный раствор, содержащий смесь ГПК окисленной и восстановленной формы, при помощи насоса 17 поступал обратно в сосуд 1. Молекулы ГПК окисленной формы восстанавливались на графитовом электроде 6 до восстановленной формы и ГПК в восстановленной форме вновь запускалась в процесс. Общее время работы составила 20 часов. Газообразный аммиак выводили из сосуда 10 при помощи газоотводной трубки 18, которая была подключена к барботеру с соляной кислотой.

Выделяющийся аммиак поглощался водным раствором соляной кислоты. Контролируя с помощью рН-метра число рН раствора и периодически подливая одномолярный раствор соляной кислоты в барботер, осуществили полную нейтрализацию выделившегося аммиака.

Выделившийся аммиак был нейтрализован 4,7 л одномолярного раствора соляной кислоты.

Согласно уравнению реакции:

NH3+HCl → NH4Cl,

было получено 79,6 г аммиака.

Для получения 79,6 г аммиака было затрачено 419,4 Вт⋅ч электрической энергии.

Выводы. Изменение параметров процесса в указанных диапазонах не оказывает существенного влияния на выход аммиака.

Удельные затраты электрической энергии составили 89,5 Вт⋅ч на получение 17 г или на 1 моля аммиака.

Источники информации:

1. Патент RU №2525322 С1.

2. Патент RU №2719425 С1.

3. Патент RU №2480410 С1.

4. Патент RU №2682584 С2.

5. Патент RU №2445262 С1.

6. Патент RU №2404123 С2.

7. Патент RU №2814615 С1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО БИОТОПЛИВА РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2020 |

|

RU2747560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ ПУТЕМ ЭЛЕКТРОЛИЗА ИЗ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ИОНЫ ЛИТИЯ | 2020 |

|

RU2742097C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2017 |

|

RU2663434C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ ВОДНЫХ РАСТВОРОВ ЕГО СОЛЕЙ | 2022 |

|

RU2792523C1 |

| Фотохимический способ преобразования электромагнитного излучения в электрическую энергию | 2020 |

|

RU2747914C1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ НАЛИЧИЯ И ХИМИЧЕСКОГО СОСТАВА ВЕЩЕСТВА | 2007 |

|

RU2362990C2 |

| ГАЛЬВАНИЧЕСКИЙ ИСТОЧНИК ПОСТОЯННОГО ТОКА | 2005 |

|

RU2282917C1 |

| СПОСОБ СОЗДАНИЯ НАПРАВЛЕННОГО ИОНИЗИРУЮЩЕГО КАНАЛА В ВОЗДУШНОЙ СРЕДЕ | 2018 |

|

RU2687291C1 |

| Способ получения аммиака | 2023 |

|

RU2814615C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ САХАРОЗЫ | 2022 |

|

RU2799063C1 |

Изобретение может быть использовано в химической промышленности. Предложен способ получения аммиака с использованием 10-20% водного раствора фосфорновольфрамованадиевой гетерополикислоты (ГПК) H5PW10V2O40. Раствор ГПК заливают в сосуд 1, в котором располагается отсек 2, отделенный перегородкой 3. С помощью гибкой изогнутой трубки 5 выравнивают уровни жидкости в сосуде 1 и в отсеке 2. В сосуд 1 опускают графитовый электрод 6, в отсек 2 опускают графитовый электрод 7. Оба электрода подключают к источнику питания постоянного тока 8. Электрод 6 является катодом, а электрод 7 является анодом. Сосуд 1 с помощью второй изогнутой трубки 9 соединяют с другим сосудом 10. В разрез трубки 9 вставляют перекачивающий жидкостный насос 11. В сосуд 10 опускают газоотводную трубку 12 и подключают к источнику газообразного азота. Конец трубки 12 заводят под изогнутый графитовый перфорированный электрод 13 с отверстиями диаметром 1-10 мм. Электрод 13 подключают к плюсовой клемме второго источника питания постоянного тока 14, а к минусовой клемме источника питания постоянного тока 14 подключают графитовый электрод 15, расположенный в сосуде 10. Между стенкой сосуда 10 и графитовым электродом 15 опускают еще одну трубку 16, в разрез которой устанавливают второй жидкостный насос 17. Другой конец трубки 16 опускают в сосуд 1. С помощью источника питания постоянного тока 8 задают напряжение между катодом 6 и анодом 7, в результате чего находящаяся в сосуде 1 ГПК на катоде переходит в восстановленную форму. По трубке 9 с помощью жидкостного насоса 11 раствор восстановленной формы ГПК перекачивают в сосуд 10. Поступающий по трубке 12 в сосуд 10 газообразный азот контактирует с ГПК восстановленной формы и попадает на изогнутый графитовый перфорированный электрод 13, где происходит процесс окисления восстановленной формы ГПК обратно в окисленную. Газообразный аммиак выводят при помощи газоотводной трубки 18. На графитовом электроде 15 происходит частичное восстановление окисленной ГПК в восстановленную форму. В сосуде 10 образуется раствор, содержащий смесь ГПК окисленной и восстановленной формы. По трубке 16 водный раствор, содержащий смесь ГПК окисленной и восстановленной формы, при помощи насоса 17 поступает в сосуд 1. Молекулы ГПК окисленной формы восстанавливаются на графитовом электроде 6 до восстановленной формы. ГПК восстановленной формы вновь запускают в процесс. Изобретение позволяет получать аммиак из газообразного азота и воды. 1 ил., 3 пр.

Способ получения аммиака из газообразного азота и воды, включающий использование в качестве одного из компонентов газообразного азота, отличающийся тем, что в качестве основного реагента используют гетерополикислоту (ГПК), при этом сначала приготавливают 10-20% водный раствор фосфорновольфрамованадиевой ГПК, имеющей формулу H5PW10V2O40, раствор заливают в первый сосуд, который изготовлен из стекла, или фторопласта, или полиэтилена, или полипропилена, далее в первом сосуде располагают отсек, который отделен водонепроницаемой перегородкой, изготовленной из того же материала, что и первый сосуд, после чего в этот отдельный отсек заливают приготовленный раствор ГПК и с помощью изогнутой трубки выравнивают уровни жидкости в первом сосуде и в отдельном отсеке таким образом, чтобы изогнутая трубка была полностью заполнена приготовленным раствором ГПК, причем изогнутая трубка должна быть изготовлена из стекла, или фторопласта, или полиэтилена, или полипропилена, после чего в первый сосуд и отдельный отсек опускают электроды, которые подключают к источнику питания постоянного тока, где один графитовый электрод-катод, который был опущен в первый сосуд, подключают к минусовой клемме источника питания, а другой электрод-анод – к плюсовой клемме, после чего первый сосуд при помощи второй изогнутой трубки, которая изготовлена из тех же материалов, что и первая изогнута трубка, соединяют со вторым сосудом, который изготовлен из тех же материалов, что и первый сосуд, в разрез второй изогнутой трубки вставляют жидкостный насос, далее во второй сосуд опускают газоотводную трубку, которая изготовлена из фторопласта, или полиэтилена, или полипропилена, и подсоединяют ее к источнику газообразного азота с одной стороны, а другой конец трубки заводят под изогнутый перфорированный графитовый электрод с диаметром отверстий от 1 до 10 мм, размещенный во втором сосуде, после чего этот электрод подключают к плюсовой клемме второго источника питания постоянного тока, а к минусовой клемме второго источника питания подключают еще один графитовый электрод, который располагают во втором сосуде в противоположной стороне от изогнутого перфорированного графитового электрода, между стенкой второго сосуда и графитовым электродом, подключенным к минусовой клемме второго источника питания, опускают еще одну, третью, трубку, которая выполнена из стекла или полиэтилена, конец этой трубки опускают в первый сосуд, а в разрез этой трубки устанавливают второй жидкостный насос, после чего второй сосуд закрывают плотной крышкой, а для входа электрических выводов газовых жидкостных трубок в крышке делают отверстия с уплотнителями, к верхней части крышки второго сосуда подключают еще одну газоотводную трубку для отвода газообразного аммиака, при этом материал трубки должен быть инертен к аммиаку и парам гидрата аммиака, после чего проводят процесс получения аммиака, для этого на первом источнике питания постоянного тока задают напряжение в диапазоне от 0,9 до 2,5 В между катодом и анодом, которые были опущены в первый сосуд и в отсек первого сосуда, в результате чего находящаяся в первом сосуде ГПК формулы H5PW10V2O40 на катоде переходит в восстановленную форму H17PW10V2O40, данный процесс сопровождается окрашиванием раствора в темно-синий цвет, далее во второй трубке при помощи первого жидкостного насоса раствор, содержащий ГПК восстановленной формы, из первого сосуда перекачивают во второй сосуд, а газообразный азот, который подают по газоотводной трубке, контактирует с ГПК восстановленной формы, вступает в реакцию с атомами водорода, которые отщепляются от ГПК восстановленной формы, в результате чего образуются молекулы аммиака и ГПК окисленной формы H5PW10V2O40, при этом процесс проводят при температуре 70-90°С и при напряжении между изогнутым перфорированным электродом графитовым и графитовым электродом-катодом 1,3-3,2 В, газообразный аммиак выводят из второго сосуда при помощи второй газоотводной трубки, а на графитовом электроде, который работает в режиме катода и расположен во втором сосуде, происходит частичное восстановление ГПК окисленной формы в восстановленную, в результате чего во втором сосуде образуется смесь ГПК окисленной и восстановленной формы, и по третьей трубке с помощью второго насоса эта смесь поступает в первый сосуд, где молекулы ГПК окисленной формы снова восстанавливаются на катоде первого сосуда и раствор, содержащий ГПК восстановленной формы, вновь запускают в процесс.

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2015 |

|

RU2686465C2 |

| ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ АММИАКА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ НА ОСНОВЕ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2018 |

|

RU2803599C2 |

| Приспособление к шпульмашине для обрыва второй нити при обрыве одной из двух наматываемых на одну шпулю нитей | 1929 |

|

SU18450A1 |

| US 20230295818 A1, 21.09.2023 | |||

| US 20220372641 A1, 24.11.2022 | |||

| WO 2022060920 A2, 24.03.2022. | |||

Авторы

Даты

2025-01-30—Публикация

2023-09-22—Подача