Изобретение относится к получению аммиака, являющегося одним из важнейших продуктов химической промышленности и имеющим широкое применение в различных отраслях промышленности, основными из которых являются химическая, пищевая, сельскохозяйственная отрасли, нефтегазовая промышленность.

Известен способ производства аммиака (RU № 2719425, 2020), путем каталитической конверсии подпиточного газа, содержащего водород и азот. Способ включает, по меньшей мере, две реакционные стадии синтеза аммиака, где осуществляют указанные стадии последовательно, с получением на каждой из них аммиаксодержащего газообразного продукта. При этом подводят в качестве питательного потока для второй и любой последующей реакционной стадии, по меньшей мере, часть газообразного продукта предыдущей реакционной стадии, а между следующими друг за другом реакционными стадиями осуществляют промежуточную адсорбционную стадию по адсорбции аммиака. Причем указанные реакционные стадии осуществляют в одном или большем числе слоев катализатора, расположенных в одном сосуде-реакторе или в разных сосудах - реакторах, и каждую из указанных реакционных стадий осуществляют в объеме катализатора, по существу, равном или превышающем объем катализатора последующей реакционной стадии.

Недостатком указанного способа является сложность его реализации, поскольку требуется, по меньшей мере, две реакционные стадии синтеза. Этот фактор усложняет технологию и увеличивает энергопотребление. К недостаткам способа относится также использование в качестве сырья подпиточного газа, состоящего из водорода и азота. Поскольку водород является достаточно дорогим, этот фактор обуславливает высокую себестоимость процесса производства аммиака.

Из известных технических решений наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения аммиака, описанный в патенте RU № 2480410, 2015.

Данный способ получения аммиака включает компримирование водяных паров, углеводородного сырья и воздуха. До стадии компримирования воздуха проводят его охлаждение, обеспечивая при этом стехиометрическое соотношение азота и водорода в процессе. Проводят очистку сырья от соединений серы. Затем следуют стадии паровой и паровоздушной конверсии метана и конверсии оксида углерода. Полученную азото-водородную смесь очищают от кислородсодержащих соединений, компримируют и направляют на синтез аммиака в замкнутом цикле, из которого выделяют продукционный аммиак в жидком виде.

Однако известный способ представляет собой многостадийный технологический процесс, поскольку включает стадии охлаждения и компримирования, использования оборудования под давлением, очистки целевого продукта от кислородосодержащих соединений, что приводит к усложнению технологии получения целевого продукта.

Технической проблемой, решаемой настоящим изобретением, является упрощение способа получения аммиака.

Указанная проблема решается описываемым способом получения аммиака из азотно-метановой смеси, заключающимся в том, что проводят в горизонтальном реакторе, выполненном в виде трубы из инертного диэлектрического материала с температурой размягчения не ниже 130°С, контактирование азотно-метановой смеси с катализатором, представляющим собой керамический фильтр с размерами пор 70-700 мкм, пропитанный при температуре 5,0-50,0°С гетерополисоединением с химической формулой K15[P2V9W9O62], который размещен по оси реактора с обеспечением полного перекрытия проходного сечения трубы и зафиксирован с двух сторон сетчатыми электродами, выполненными из нержавеющей стали с размером ячеек 10-100 мм2 и подключенными к источнику питания переменного тока, при этом исходную газовую смесь подают на вход реактора при мольном соотношении азот: метан, равном 2:3 и температуре 5,0-50,0°С с одновременной подачей на сетчатые электроды переменного напряжения 40-300 В при частоте выходного тока 70-200 Гц с получением на выходе реактора смеси дисперсного углерода в виде микропыли и газообразного аммиака с последующим ее разделением на углерод и аммиак.

Достигаемый технический результат заключается в обеспечении проведения процесса получения аммиака в одну стадию.

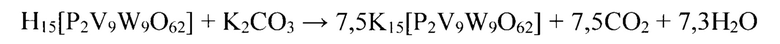

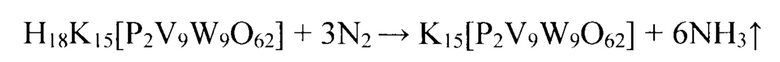

Сущность патентуемого способа заключается в следующем. Используемый в способе катализатор изготавливают следующим образом. Готовят насыщенный водный раствор ванадиево-вольфрамовой гетерополикислоты 2-18 ряда, имеющей химическую формулу H15[P2V9W9O62] (далее - ГПК). Приготовленный раствор нейтрализуют карбонатом калия в температурном интервале раствора 20-30°С до получения ванадиево-вольфрамового гетерополисоединения, имеющего химическую формулу K15[P2V9W9O62] (далее - ГПС). Процесс нейтрализации карбонатом калия ГПК контролируют рН-метром. При достижении рН раствора равным 5, процесс прекращают. Данный процесс можно выразить следующим уравнением реакции.

Для получения насыщенного раствора калиево-ванадиево-вольфрамового ГПС раствор подогревают до выпадения кристаллов с целью исключения излишней воды, образовавшейся в ходе реакции.

Полученным насыщенным раствором ГПС с химической формулой K15[P2V9W9O62] при температуре 5,0-50,0°С пропитывают керамический фильтр, размеры пор которого составляют 10-700 мкм. В результате получают катализатор для реализации заявленного способа.

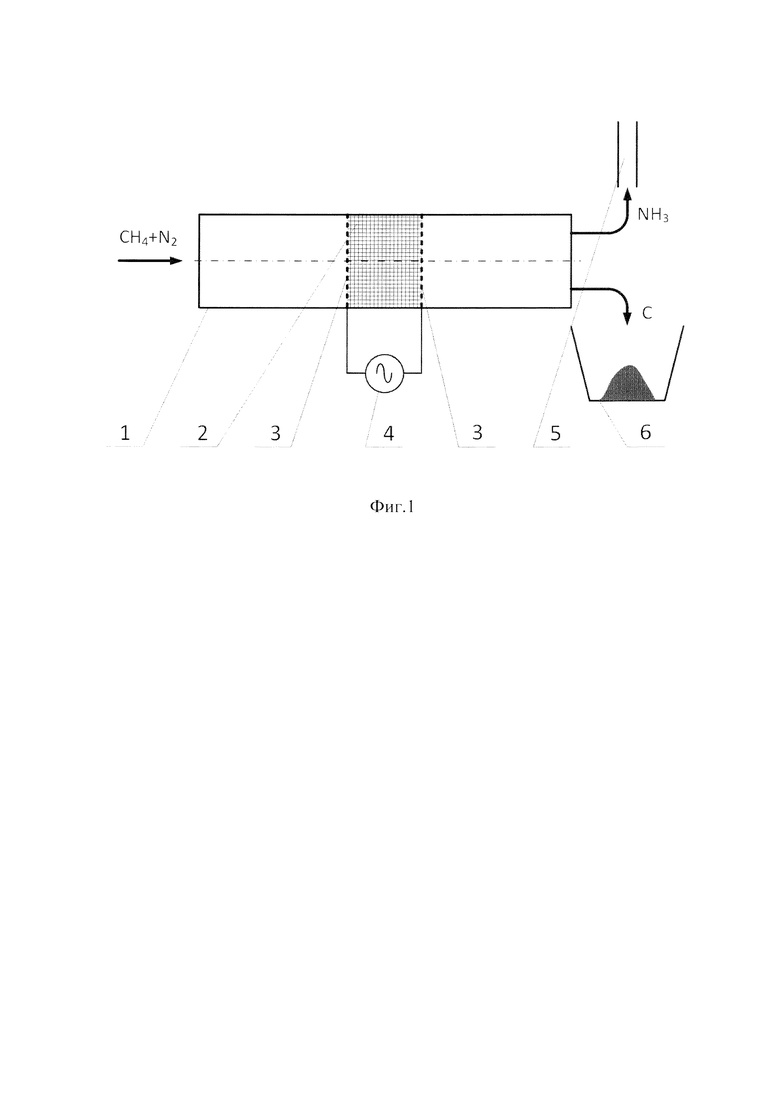

Процесс получения аммиака иллюстрируется приведенной на фиг.1 принципиальной схемой, где 1 - реактор, 2 - катализатор, 3 - сетчатые электроды, 4 - источник питания переменного тока, 5 - газоуловитель, 6 - пылесборник.

Реактор 1 выполнен из инертного диэлектрического материала с температурой размягчения не ниже 130°С, например, полиэтилена, фторопласта, Катализатор 2 - керамический фильтр, пропитанный гетерополисоединением с химической формулой K15[P2V9W9O62] в вышеописанных условиях, размещен по оси реактора с обеспечением полного перекрытия проходного сечения трубы и зафиксирован с двух сторон сетчатыми электродами 3, выполненными из нержавеющей стали. Размер ячеек сетчатого электрода составляет 10-100 мм2. К сетчатым электродам подключен источник питания переменного тока 4. В газоуловитель 5 поступает полученный аммиак, а в пылесборник 6 - дисперсный углерод в виде микропыли.

Процесс синтеза осуществляют следующим образом.

Исходную газовую смесь, состоящую из азота и метана, подают на вход реактора при мольном соотношении азот: метан, равном 2:3 и температуре 5,0-50,0°С.

Одновременно на сетчатые электроды подают переменное напряжение 40-300 В при частоте выходного тока 70-200 Гц. При этом азотно-аммиачная смесь под действием описанного выше катализатора, активируемого переменным электрическим током, преобразуется в смесь газообразного азота и углерода в виде микропыли, которая на выходе из реактора разделяется на газообразный аммиак, улавливаемый газоуловителем 5, и дисперсный углерод в виде микропыли, которая выносится из реактора газовым потоком и собирается в пылесборнике 6.

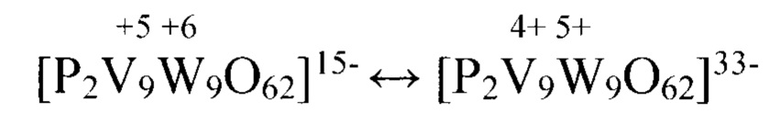

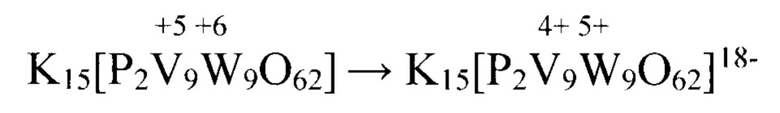

Процесс, происходящий на катализаторе, можно описать следующим образом. Под воздействием переменного тока на ГПК происходит обратимое изменение степени окисления переходных металлов - ванадия и вольфрама. Соответственно, при этом обратимо меняются заряды анионного комплекса.

Под воздействием катализатора в переменном электрическом поле молекулы метана распадаются на углерод и водород. Углерод выпадает в осадок в виде микродисперсной пыли, а атомы водорода присоединяются к атомам азота, молекула которого также была активизирована на катализаторе в переменном электрическом поле.

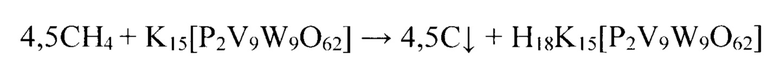

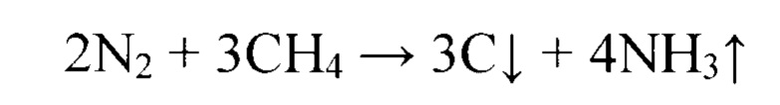

Процесс можно описать следующим образом.

Уравнение реакции синтеза можно описать следующим образом.

Ниже представлены примеры проведения описываемого способа.

Пример 1

Катализатор для реализации описываемого способа готовят следующим образом. Кристаллы гетерополикислоты 2-18 ряда формулы H15[P2V9W9O62] растворяют в дистиллированной воде до концентрации насыщенного раствора, после чего насыщенный раствор гетерополикислоты нейтрализуют при температуре 20°С карбонатом калия, контролируя при этом раствор рН-метром. При достижении величины рН 5 процесс останавливают. Далее готовят насыщенный раствор полученного калиево-ванадиево-вольфрамового гетерополисоединения формулы K15[P2V9W9O62] путем подогрева последнего до выпадения нерастворимых кристаллов. Насыщенным раствором полученного гетерополисоединения пропитывают керамический фильтр с размерами пор 70 мкм с получением катализатора. Изготовленный таким образом катализатор размещают в горизонтальном реакторе, выполненном в виде трубы из инертного диэлектрического материала с температурой размягчения не ниже 130°С - полипропилена, таким образом, чтобы он полностью перекрывал проходное сечение трубы, фиксируют катализатор с двух сторон сетчатыми электродами, выполненными из нержавеющей стали марки AISI 304. Размер ячеек сетчатых электродов составляет 10 мм2. К сетчатым электродам подключают источник питания переменного тока 4 марки АКИП-1202/4.

Процесс синтеза осуществляют следующим образом: газовую смесь, состоящую из азота и метана в мольном соотношении 2:3, при температуре 5°С подают в реактор 1. Объем азота составляет 0,9 л, метана 1,35 л. Общий объем смеси, который пропускают через реактор за час, составляет 2,25 л.

Одновременно с подачей газовой смеси на сетчатые электроды 3 с двух сторон подают переменное напряжение номиналом 40 В при частоте тока 70 ГЦ для активации катализатора. При этом сила тока составляет 7,5 мА.

Азотно-аммиачная смесь под действием катализатора, активируемого переменным электрическим током, преобразуется в газообразный аммиак, который выходит из реактора и улавливается газоуловителем, а углерод, в виде микропыли выносится газовым потоком из реактора и собирается в пылесборнике. Выделившийся аммиак из газоуловителя пропускают через одномолярный раствор соляной кислоты с проведением кислотно-основного титрования, в ходе которого определяют, что при синтезе получают 1,5 л чистого аммиака.

Таким образом, при синтезе получают 1,5 л чистого аммиака. Теоретически согласно уравнению реакции из взятых исходных компонентов чистого аммиака должно было быть получено 1,8 л, при этом в предлагаемом решении практический выход составляет 1,5 л. Следовательно, практический выход аммиака составляет 83,3%.

Пример 2

Готовят катализатор для реализации описываемого способа. Для этого кристаллы гетерополикислоты 2-18 ряда формулы H15[P2V9W9O62] растворяют в дистиллированной воде до концентрации насыщенного раствора, после чего насыщенный раствор гетерополикислоты нейтрализуют при температуре 30°С карбонатом калия. Процесс нейтрализации контролируют рН-метром. При достижении величины рН 5 процесс останавливают.

Далее готовят насыщенный раствор калиево-ванадиево-вольфрамового гетерополисоединения формулы K15[P2V9W9O62] путем подогрева до выпадения нерастворимых кристаллов. Насыщенным раствором полученного гетерополисоединения пропитывают керамический фильтр с размерами пор 700 мкм с получением катализатора. Изготовленный таким образом катализатор размещают в горизонтальном реакторе, выполненном в виде трубы из инертного диэлектрического материала с температурой размягчения не ниже 130°С - фторопласта, таким образом, чтобы он полностью перекрывал проходное сечение трубы, фиксируют катализатор с двух сторон сетчатыми электродами, выполненными из нержавеющей стали марки AISI 304. Размер ячеек сетчатых электродов составляет 100 мм2. К сетчатым электродам подключают источник питания переменного тока марки АКИП-1202/4.

Процесс синтеза осуществляют следующим образом: газовую смесь, состоящую из азота и метана в мольном соотношении 2:3 при температуре 50°С подают в реактор 1. Объем азота составляет 9,1 л, метана 13,6 л. Общий объем смеси, который пропускают через реактор за час, составляет 22,7 л.

Одновременно с подачей газовой смеси на сетчатые электроды 3 с двух сторон подают переменное напряжение номиналом 300 В при частоте тока 200 ГЦ для активации катализатора. При этом сила тока составляет 10,3 мА.

Азотно-аммиачная смесь под действием катализатора, активируемого переменным электрическим током, преобразуется в газообразный аммиак, который выходит из реактора 1 и улавливается газоуловителем, а углерод в виде микропыли выносится газовым потоком из реактора и собирается в пылесборнике. Выделившийся аммиак из газоуловителя пропускают через одномолярный раствор соляной кислоты с проведением кислотно-основного титрования, в ходе которого определяют, что при синтезе получают 15,3 л чистого аммиака.

Таким образом, при синтезе получают 15, 3 л чистого аммиака.

Теоретически, согласно уравнению реакции из взятых исходных компонентов чистого аммиака, должно было быть получено 18,2 л, при этом в предлагаемом решении практический выход составляет 15,3 л. Следовательно, практический выход аммиака составляет 84%.

Таким образом, предлагаемое техническое решение упрощает технологию получения аммиака и обеспечивает его практический выход более 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА ИЗ АЗОТА И ВОДЫ | 2023 |

|

RU2833911C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА ИЗ БИОМАССЫ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2020 |

|

RU2733394C1 |

| Электрохимическая твердотельная топливная ячейка | 2016 |

|

RU2628760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО БИОТОПЛИВА РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2020 |

|

RU2747560C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ И ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2538970C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА | 2002 |

|

RU2205688C1 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФИДА ИЗ ГАЗИФИЦИРОВАННОГО КОКСА | 2014 |

|

RU2667912C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ВОДОРОД-МЕТАНОВОЙ СМЕСИ | 2012 |

|

RU2520482C1 |

| ДАТЧИК КОНЦЕНТРАЦИИ АММИАКА | 1998 |

|

RU2133029C1 |

| РЕАКТОР КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571149C1 |

Изобретение относится к получению аммиака, применяемого в химической, пищевой, нефтегазовой промышленности и сельском хозяйстве. Для получения аммиака из азотно-метановой смеси проводят контактирование азотно-метановой смеси с катализатором 2 в горизонтальном реакторе 1, выполненном в виде трубы из инертного диэлектрического материала с температурой размягчения не ниже 130°С. Катализатор 2 представляет собой керамический фильтр с размерами пор 70-700 мкм, пропитанный при температуре 5-50°С гетерополисоединением с химической формулой K15[P2V9W9O62]. Катализатор 2 размещен по оси реактора с обеспечением полного перекрытия проходного сечения трубы и зафиксирован с двух сторон сетчатыми электродами 3, выполненными из нержавеющей стали с размером ячеек 10-100 мм2 и подключенными к источнику питания переменного тока 4. Исходную газовую смесь подают на вход реактора 1 при мольном соотношении азот:метан, равном 2:3, и температуре 5-50°С с одновременной подачей на сетчатые электроды 3 переменного напряжения 40-300 В при частоте выходного тока 70-200 Гц. На выходе реактора получают смесь дисперсного углерода в виде микропыли и газообразного аммиака, которую разделяют на углерод и аммиак. Изобретение позволяет обеспечить получение аммиака в одну стадию с выходом более 80%. 1 ил., 2 пр.

Способ получения аммиака из азотно-метановой смеси, заключающийся в том, что проводят в горизонтальном реакторе, выполненном в виде трубы из инертного диэлектрического материала с температурой размягчения не ниже 130°С, контактирование азотно-метановой смеси с катализатором, представляющим собой керамический фильтр с размерами пор 70-700 мкм, пропитанный при температуре 5,0-50,0°С гетерополисоединением с химической формулой K15[P2V9W9O62], который размещен по оси реактора с обеспечением полного перекрытия проходного сечения трубы и зафиксирован с двух сторон сетчатыми электродами, выполненными из нержавеющей стали с размером ячеек 10-100 мм2 и подключенными к источнику питания переменного тока, при этом исходную газовую смесь подают на вход реактора при мольном соотношении азот:метан, равном 2:3, и температуре 5,0-50,0°С с одновременной подачей на сетчатые электроды переменного напряжения 40-300 В при частоте выходного тока 70-200 Гц с получением на выходе реактора смеси дисперсного углерода в виде микропыли и газообразного аммиака с последующим ее разделением на углерод и аммиак.

| US 2015147259 A1, 28.05.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2011 |

|

RU2480410C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| Способ получения аммиака | 1981 |

|

SU981219A1 |

| KR 2011101862 A, 16.09.2011. | |||

Авторы

Даты

2024-03-01—Публикация

2023-06-02—Подача