Область техники

Изобретение относится к технологии лазерной сварки однородных и разнородных металлов, а именно к способу формирования сварного шва.

Уровень техники

Лазерная сварка металлов получила широкое распространение ввиду технологичности и качества процесса сварки. Волоконные лазеры выделяются своей надёжностью и эргономичностью, часто используются для обработки материалов резанием и сваркой в режиме непрерывной или квазинепрывной (длительностью генерации 250 мс и более) генерации излучения. Несмотря на это обстоятельство, в технике сварки используют различные типы лазеров - твердотельные или газовые. В состав лазера для сварки входит сварочная головка для коллимирования и фокусирования лазерного излучения. Сфокусированный луч перемещают различными способами так, чтобы обеспечить поступательное движение в направлении шва, например, равномерно поступательно, а также наложить на это направление круговые или иные формы движения за счёт некоторого углового отклонения луча в пределах расплава сварочной ванны металла. Одним из способов перемещения луча при сварке с перемешиванием является угловое отклонение луча с помощью вращающейся многогранной призмы. При этом развертка луча при наложении на поступательное движение вдоль линии сварки получается периодической и прерывисто-пилообразной, Такие виды развертки можно отнести к негармоническим. Отклонения, которые подобны маятнику, например отражения от зеркала с гальваноприводом, дают в развертке гармоническое колебание по одной оси, а по двум осям возникают круговые колебания подобные спирали (JP 7113621 B2, US 20060255019 A1, US 20160368089 A1). Принцип отклонения зеркал может быть разный - гальванопривод или пьезопривод, но и тот и другой принцип позволяет обеспечить его криволинейное движение в виде закручивания или развертки по синусоиде при поступательном, более медленном, перемещении вдоль формируемого сварного шва. Закручивание и колебание луча по расплаву сварочной ванны обеспечивает прогрев кромок свариваемых металлов, их плавление и в конечном счёте - формирование проплава, а при остывании - сварного шва. Однако возникает новая проблема. Даже при симметричном отклонении луча по разные стороны от средней области расплава, с развёрткой по синусоиде, т.е. при гармоническом поперечном колебании, которое накладывается на равномерное поступательное движение луча в направлении формируемого сварного шва, возникает неоднородный проплав сварочной ванны. В средней области, глубина расплава меньше, чем на периферии вблизи зоны термического влияния. Это происходит из-за различной мощности облучения в области середины расплава и на его периферии. Так, при гармоническом поперечном колебании лазерного луча, его развёртка на поверхности представлена синусоидой с центром отклонения на общей границе. В области максимума синусоиды мощность облучения в несколько раз выше, чем в области середины синусоиды. Если, к примеру, взять равные промежутки времени (что равносильно равной энергии облучения), то в максимуме луч задержится и засветит гораздо меньшую площадь, чем в середине синусоиды. Поэтому, возрастут доза облучения и разогрев металла в области максимума синусоиды (на периферии расплава) значительно сильнее, чем в средней области синусоиды (в средней области расплава). Теплота поглощения пропорциональна энергии облучения и обратно пропорциональна площади засветки (пренебрегаем отражением). И любые другие круговые движения луча будут иметь подобные последствия - неравномерность, неоднородность проплава сварочной ванны и это отражается на однородности сварного шва. Это обстоятельство иллюстрирует фиг. 1. - условия и результат формирования сварного шва нержавеющей стали (однородных металлов) при синусоподобной развертке луча с неизменными амплитудой и частотой колебания луча. Также эта неоднородность проплава проявляется при сварке разнородных металлов, например, медь-алюминий. Для плавления меди нужно больше тепла, чем для плавления алюминия, но медь сильно отражает излучение и нужен новый подход к решению этой проблемы. Другая проблема - это пористость в средней области сварного соединения, которая возникает также из-за недостаточного прогрева расплава сварной ванны в средней области. Расплав не успевает освободиться от пузырей паров металла, не происходит желаемая дегазация расплава, возникают поры в сварном шве и эта пористость ухудшает качество сварного шва.

По этой причине предлагается новый способ сварки однородных и разнородных металлов, лишенный указанных недостатков.

Раскрытие изобретения

Цель настоящего изобретения состоит в разработке нового способа формирования сварного шва лазером с непрервывным (квазинепрерывным) режимом излучения, при сварке однородных и разнородных металлов лазерным лучом с угловым отклонением, с модулированными амплитудой и частотой колебания луча, путём формирования однородного проплава сварочной ванны так, чтобы при однородном проплаве сварочной ванны сформировался на всю её глубину парогазовый плазменный канал, дополнительно разогреваемый проникающим в него лазерным излучением и обеспечивающий дегазацию расплава, что в итоге приводит к уменьшению пористости сварного соединения и повышению качества сварного шва. Достигается цель применением лазерного луча предварительно согласованной мощности для свариваемых металлов, с переменными, модулированными, амплитудой и частотой углового колебания в пределах ширины шва. В области уменьшения амплитуды колебаний возрастает поверхностное поглощение облучения и происходит увеличение прогрева расплава сварочной ванны в месте засветки. Поэтому можно локально управлять однородностью проплава сварочной ванны, глубиной проплавления расплава и обеспечить однородность проплава, облучая ту область (как правило, это область кромок однородных металлов, или со смещением в строну металла с большим коэффициентом поглощения лазерного излучения - для неоднородных металлов) Технический результат заключается в следующем: достижение однородного проплава сварочной ванны; формирование парогазового плазменного канала по глубине однородного проплава; уменьшение пористости в сварном соединении.

Предлагается способ получения сварного шва для соединений из однородных или разнородных металлов.

А именно: способ получения лазерной сваркой соединений из однородных или разнородных металлов, отличающийся тем, что сварку осуществляют в режиме непрерывной или квазинепрерывной генерации излучения отклоняемым лазерным лучом с переменной амплитудой углового отклонения и по меньшей мере на одной частоте отклонения, при этом амплитуду колебаний лазерного луча уменьшают в средней области расплава сварочной ванны из условия увеличения в ней поглощаемой мощности лазерного облучения по отношению к её периферии со стороны зоны термического влияния на лицевой стороне сварного шва.

При этом угловое отклонение луча осуществляют в поперечной к направлению шва плоскости или дополнительно в продольной плоскости с частотой колебаний луча в любой из указанных плоскостей в диапазоне до 300 Гц и с переменной амплитудой отклонения луча в пределах ширины лицевой стороны сварного шва.

При получении сварного соединения из однородных металлов угловое колебание луча с переменной амплитудой в любой плоскости имеет периодический негармонический или гармонический характер и симметрично относительно общей границы свариваемых металлов.

При получении сварного соединения из разнородных металлов угловое колебание луча с переменной амплитудой в любой плоскости имеет периодический негармонический или гармонический характер и асимметрично относительно общей границы свариваемых металлов со смещением в сторону металла с более высоким коэффициентом поглощения лазерного излучения.

Степень уменьшения амплитуды колебаний луча и частоту амплитудной модуляции выбирают с учётом скорости поступательного движения по длине шва и мощности лазерного луча из условия формирования парогазового плазменного канала по глубине однородного проплава, дополнительно разогреваемого проникающим в него лазерным излучением с обеспечением дегазации расплава.

Величину смещения, степень уменьшения амплитуды колебаний луча и частоту амплитудной модуляции выбирают с учётом скорости поступательного движения по длине шва и мощности лазерного луча из условия формирования парогазового плазменного канала по глубине однородного проплава, дополнительно разогреваемого проникающим в него лазерным излучением с обеспечением дегазации расплава.

Сварку листов проводят встык по щелевому зазору, или листов внахлёст, или сварку угловых и тавровых соединений, в том числе с использованием присадочного материала.

Применяют излучение волоконного, или твердотельного, или газового лазера.

Предложенные варианты способа подробно обсуждаются ниже. Более того, следует понимать, что как вышеизложенная информация, так и последующее подробное описание являются просто иллюстративными примерами различных вариантов осуществления и предназначены для понимания природы и характера заявленных аспектов. Описанное может быть включено по меньшей мере в один вариант осуществления.

Краткое описание чертежей

Чертежи вместе с остальной частью описания служат для пояснения принципов и работы описанных и заявленных аспектов и вариантов реализации. Различные аспекты по меньшей мере одного варианта осуществления обсуждаются ниже со ссылкой на прилагаемые фигуры, которые не предназначены для изображения в масштабе. Фигуры включены для иллюстрации и дальнейшего понимания различных аспектов и вариантов реализации, они включены в данное описание и составляют его часть, но не предназначены для определения ограничений какого–либо конкретного варианта реализации. На фигурах каждый идентичный или почти идентичный компонент, показанный на различных фигурах, обозначен одинаковой цифрой. Для ясности не каждый компонент может быть обозначен на каждой фигуре.

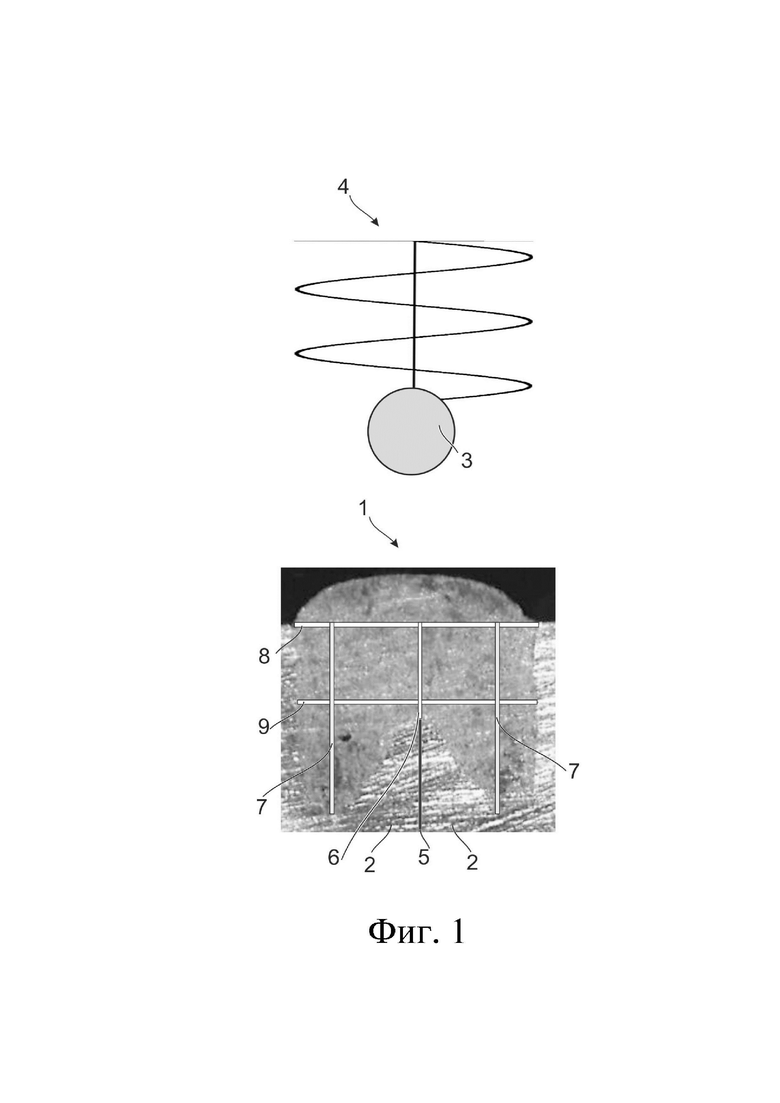

Фиг. 1 - фотография поперечного шлифа сварного шва с неоднородным проплавом сварочной ванны по глубине в процессе традиционной сварки однородных металлов - нержавеющей стали, с использованием присадочной проволоки, с гармоническим колебанием лазерного луча с постоянной амплитудой и частотой колебаний.

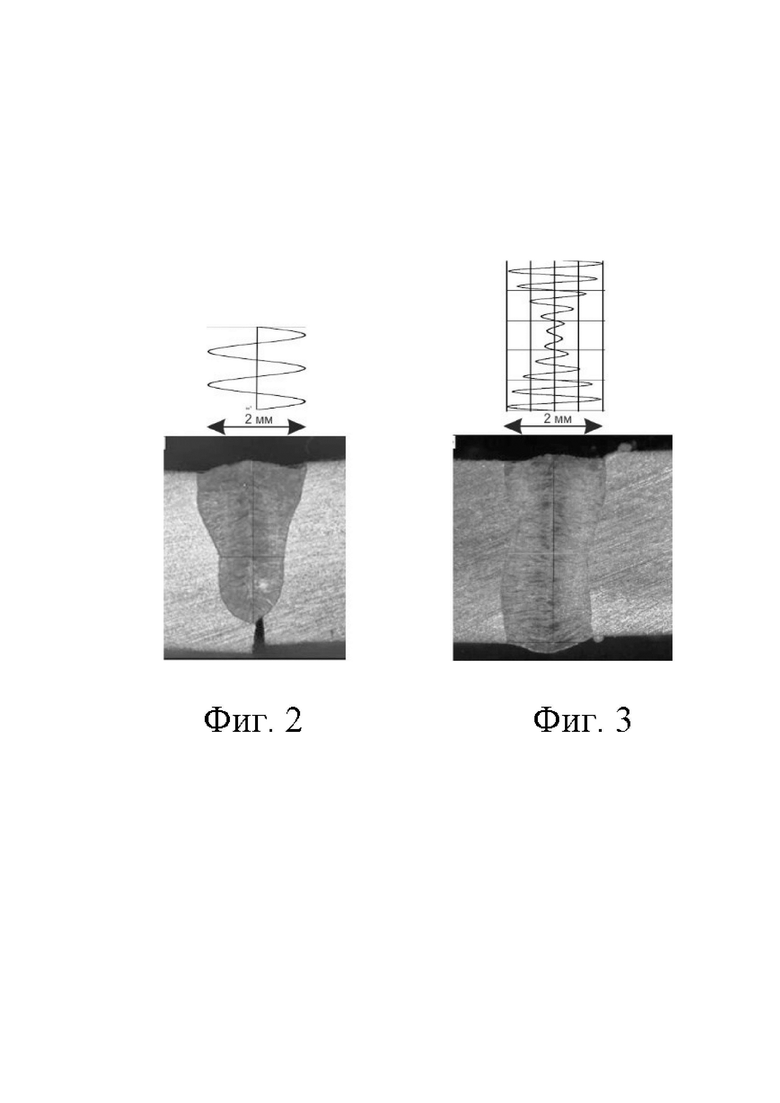

Фиг. 2 - фотография поперечного шлифа сварного шва с неоднородным проплавом сварочной ванны по глубине в процессе традиционной сварки однородных металлов - нержавеющей стали, без использования присадочной проволоки, с гармоническим колебанием лазерного луча с постоянной амплитудой и частотой колебаний.

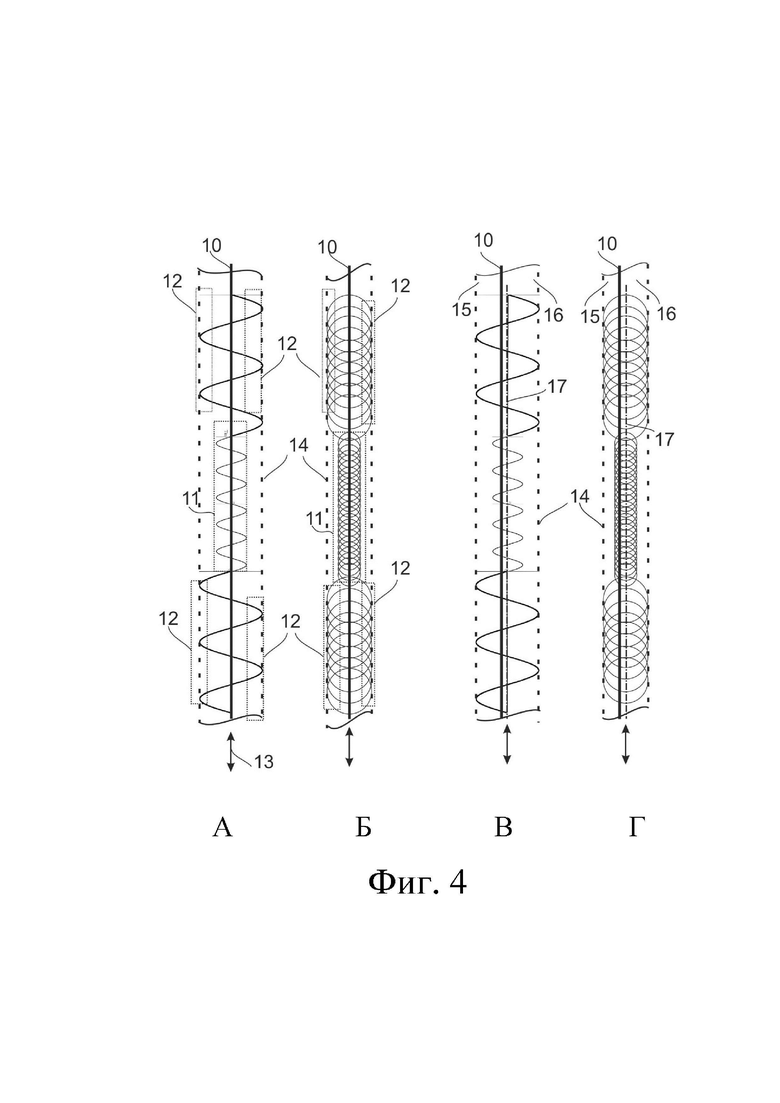

Фиг. 3 - фотография поперечного шлифа сварного шва с однородным проплавом сварочной ванны по глубине в процессе сварки однородных металлов - нержавеющей стали, без использования присадочной проволоки, при гармоническом колебанием лазерного луча на несущей частоте и с модуляцией амплитуды, также по гармоническому закону на более низкой частоте.

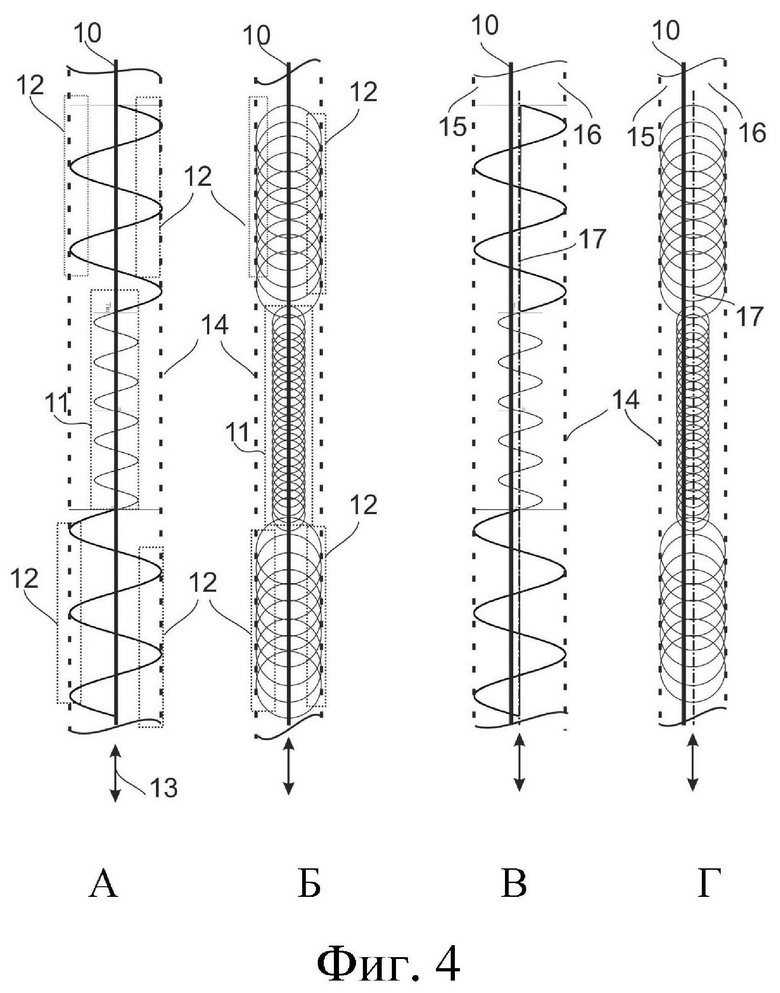

Фиг. 4 - А, Б, В, Г - траектории движения луча с модулированной амплитудой углового отклонения на разных частотах при поступательном и равномерном перемещении луча вдоль формируемого шва, А и Б - отклонение в поперечной плоскости симметричное относительно общей границы свариваемых металлов, В и Г - отклонение асимметрично со смещением в сторону металла с большим коэффициентом поглощения лазерного излучения.

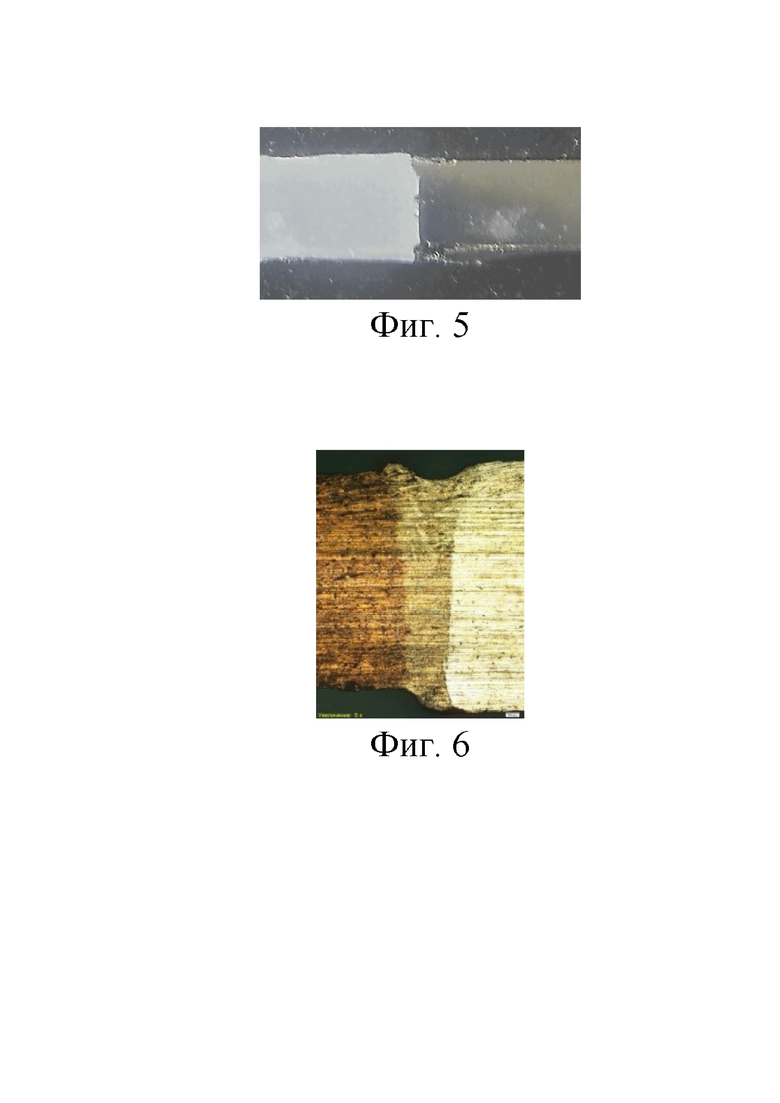

Фиг. 5 - фотография шлифа сварного шва разнородных металлов - алюминия и нержавеющей стали, с однородным проплавом сварочной ванны в процессе сварки лазерным лучом с модулированными амплитудой и частотой колебаний.

Фиг. 6 - фотография шлифа сварного шва разнородных металлов - меди и нержавеющей стали, с однородным проплавом сварочной ванны в процессе сварки лазерным лучом с модулированными амплитудой и частотой колебаний.

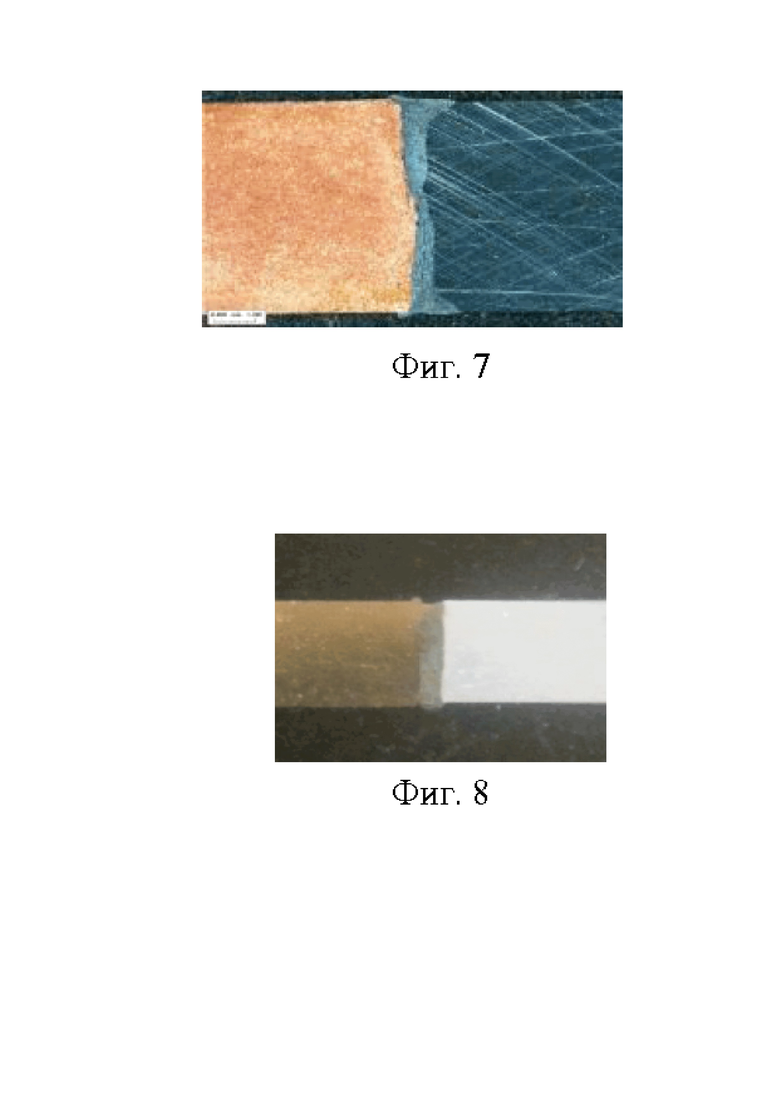

Фиг. 7 - фотография шлифа двухстороннего сварного шва разнородных металлов - меди и нержавеющей стали, с однородным проплавом сварочной ванны в процессе сварки лазерным лучом с модулированными амплитудой и частотой колебаний.

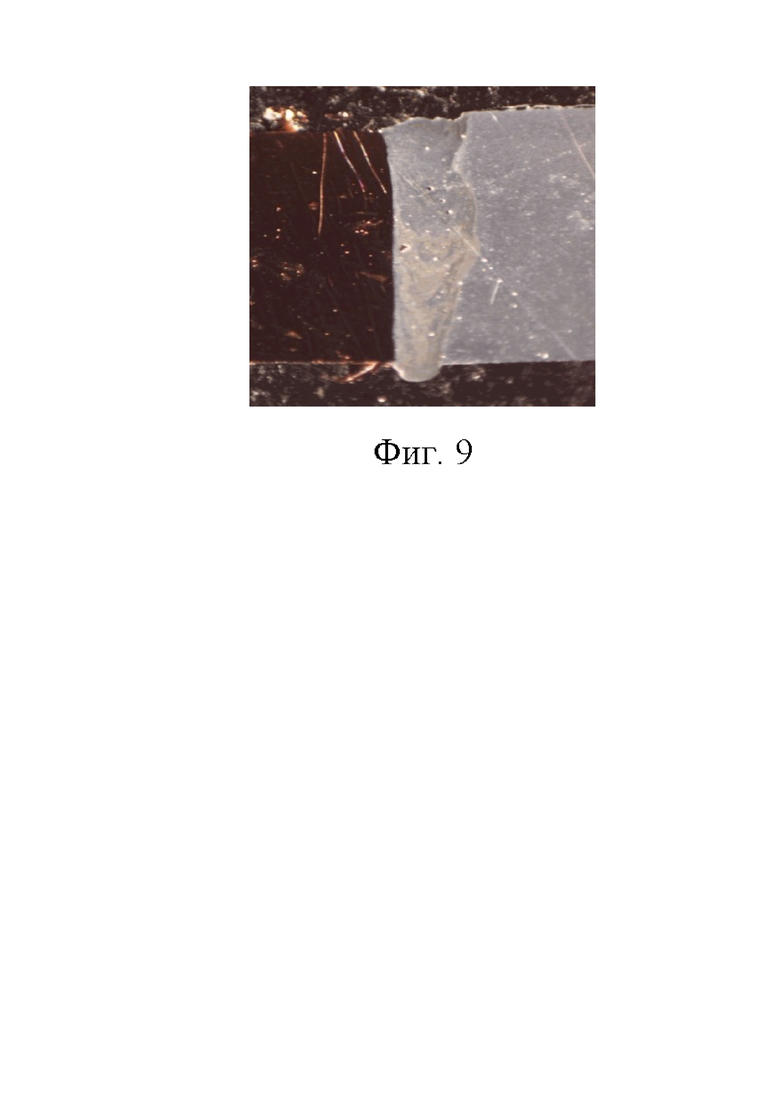

Фиг. 8 - фотография шлифа сварного шва разнородных металлов - латуни и алюминия, с однородным проплавом сварочной ванны в процессе сварки лазерным лучом с модулированными амплитудой и частотой колебаний.

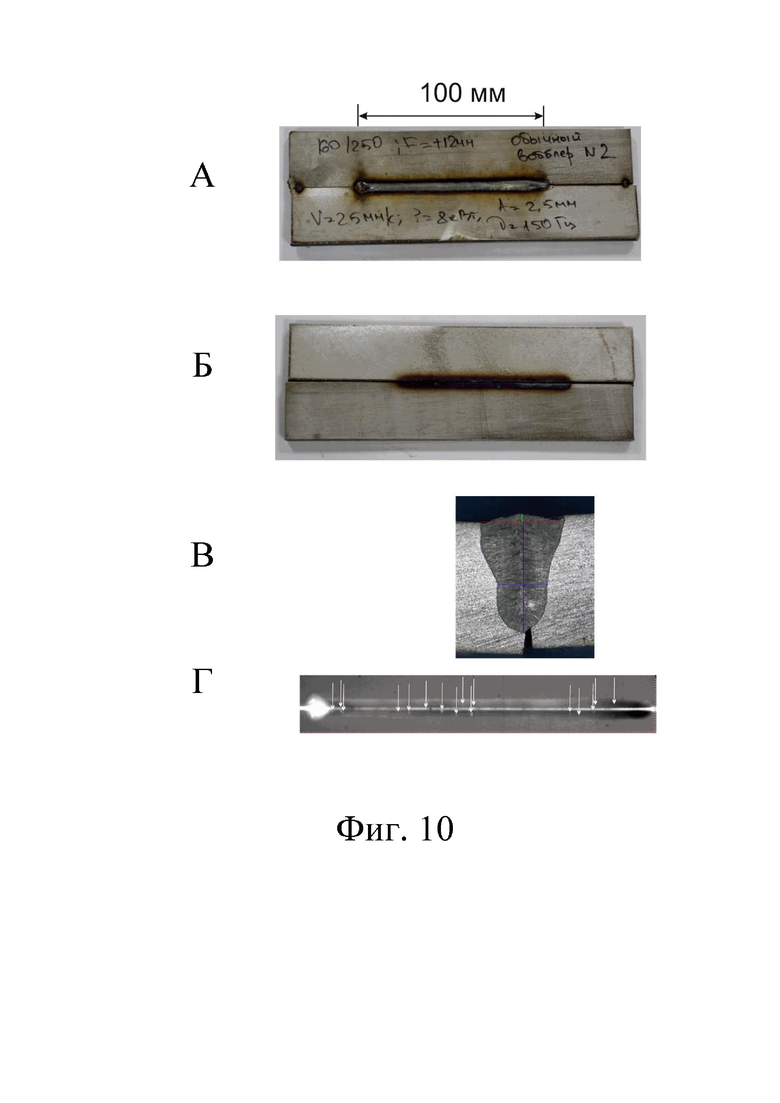

Фиг. 9 - фотография шлифа сварного шва разнородных металлов - меди и алюминия с однородным проплавом сварочной ванны в процессе сварки лазерным лучом с модулированными амплитудой и частотой колебаний.

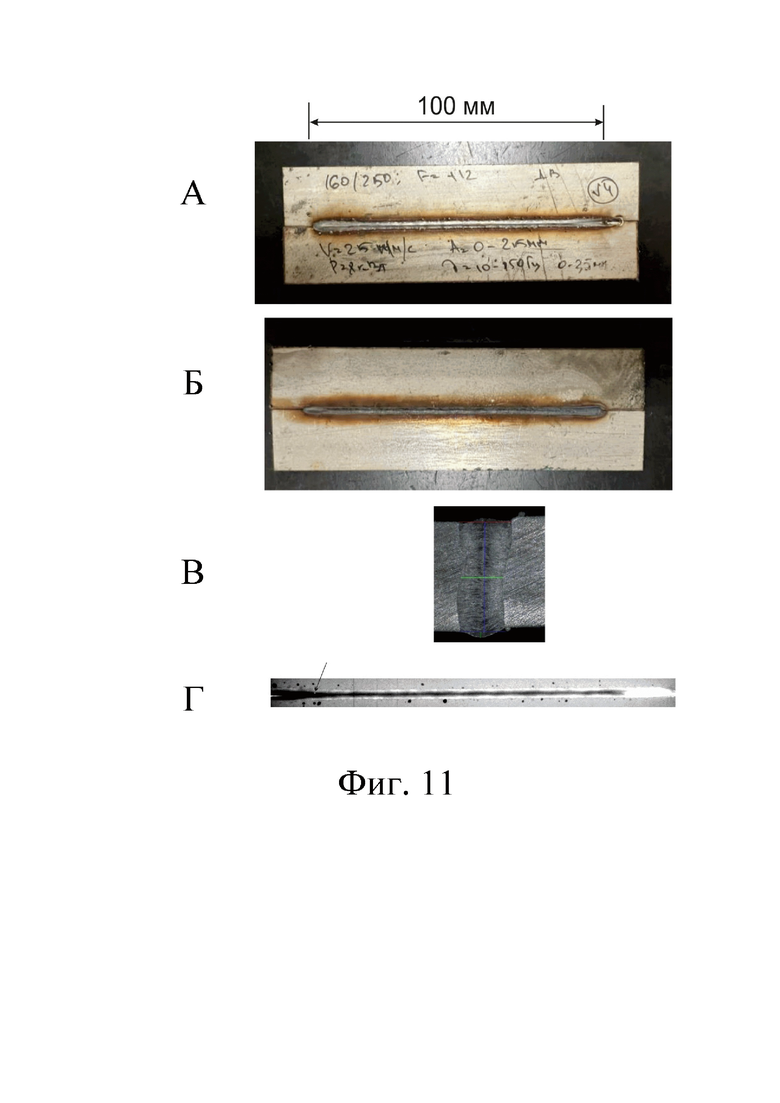

Фиг. 10 - фотографии сварного шва однородных металлов - нержавеющей стали с неоднородным проплавом сварочной ванны в процессе сварки лазерным лучом с традиционным гармоническим колебанием луча с постоянной амплитудой 2,5 мм и частотой 150 Гц, при линейной скорости движения луча вдоль шва 25 мм/с и при мощности излучения лазера 8 кВт. А - лицевой шов, Б - тыловой шов, В - поперечный шлиф шва, Г - рентгеновский снимок шва с порами, указанными стрелками.

Фиг. 11 - фотографии сварного шва однородных металлов - нержавеющей стали с однородным проплавом сварочной ванны в процессе сварки лазерным лучом с гармоническими колебаниями луча с модулированными амплитудой в диапазоне 0-2,5 мм и частотой в диапазоне 10-150 Гц, при линейной скорости движения луча вдоль шва 25 мм/с и при мощности излучения лазера 8 кВт. А - лицевой шов, Б - тыловой шов, В - поперечный шлиф шва, Г - рентгеновский снимок шва с одной порой, указанной стрелкой в области начала сварки.

Подробное описание изобретения и примеры вариантов осуществления

Предложенные способы сварки металлов могут выполняться различными известными типами непрерывных лазеров - волоконным, твердотельным или газовым с различными длинами волн. Эти лазеры позволяют осуществить сварку в режиме непрерывной или квазинепрерывной (продолжительность интервала непрерывного излучения более 250 мс - используют, чтобы регулировать среднюю мощность излучения, не уменьшая мощность непрерывную) генерации излучения с возможностью перестройки выходной мощности излучения для оптимизации процесса сварки. Предпочтительно использовать волоконный лазер с накачкой лазерными диодами, который отличается высокими эксплуатационными характеристиками и обеспечивает выходную мощность излучения в десятки киловатт. В рассматриваемых ниже примерах реализации изобретения при выполнении сварных швов использовался непрерывный иттербиевый волоконный лазер мощностью до 10 кВт с длиной волны 1,07 мкм, разработанный в ООО НТО «ИРЭ-Полюс».

На фиг. 1 представлен поперечный шлиф 1 сварного шва однородных металлов - нержавеющей стали 2, который получен с использованием присадочной проволоки 3 традиционным способом сварки с модулированным гармоническим колебанием 4 лазерного луча с постоянной амплитудой. Граница 5 двух образцов характеризуется неполным и неравномерным проплавом по центру шва 6 и на периферии 7 в пределах ширины шва 8, 9.

На фиг. 2 представлен поперечный шлиф сварного шва однородных металлов - нержавеющей стали, который получен без использования присадочной проволоки традиционным способом сварки с модулированным гармоническим колебанием лазерного луча с постоянной амплитудой с размахом в пределах ширины сварного шва 2 мм. Граница двух образцов также характеризуется неполным и неравномерным проплавом в глубину по центру шва.

Качественный сварной шов однородных металлов, например, нержавеющей стали (фиг. 3) можно получить по предложенному способу, если увеличить облучение средней области расплава сварочной ванны по сравнению с её периферией со стороны зоны термического влияния так, чтобы за счёт возрастания поглощённой лазерной мощности на поверхности указанной средней области, произошёл более глубокий её прогрев и проплавление по сравнению с режимом сварки при постоянной амплитуде углового периодического отклонения луча. Для этого уменьшают амплитуду колебаний луча в средней области расплава сварочной ванны, и поверхностная плотность мощности засветки возрастает и проплав становится более равномерным. Модуляция амплитуды гармонического колебания лазерного луча в случае фиг. 3 выполнена также по гармоническому закону.

На фиг. 4 представлены различные варианты модуляции колебаний лазерного луча относительно общей границы 10 свариваемых металлов. Эти варианты колебаний обеспечивают более глубокий прогрев и однородный проплав сварочной ванны средней области 11 по сравнению с областью периферии 12, и в результате можно подобрать соотношение амплитуд, чтобы получить однородный проплав, после анализа шлифов пробных сварок, при заданных параметрах мощности излучения и скорости поступательного движения луча вдоль шва. Колебания могут носить как гармонический характер, так и негармонический. Это же относится и к закону модуляции амплитуды колебаний - фиг 4 А, Б, В, Г, которые демонстрируют переменный негармонический (кусочно-постоянный) характер модуляции амплитуды гармонических колебаний на несущей частоте на участках с большой и малой амплитудой. В данных случаях амплитуда модуляции имеет два уровня, соответствующих участкам с разной частотой колебаний. Стрелка 13 указывает на возможные направления поступательного движения луча вдоль общей границы свариваемых материалов. Надо понимать, что картина носит условный характер и развертка по направлению 13 в масштабе рисунка по шкале времени менее 100 мс. Колебания выполняются на частотах до 300 Гц, это типичный предел для зеркальных систем с гальваноприводом. Хотя 300 Гц не предел для других отклоняющих устройств, например, для призматических вращаемых зеркал или для зеркал с пьезоприводом, но это более сложные системы для получения модулированных колебаний. Колебания лазерного луча на фиг. 4А и фиг. 4В получают его отклонением в одной плоскости при поступательной развертке в направлении 13, при этом формируют сварной шов путём углового отклонения луча в одной поперечной к направлению шва плоскости. В другом случае фиг. 4Б и фиг. 4Г реализуют гармонические круговые колебание в двух ортогональных плоскостях, т.е. за счёт дополнительного отклонения в другой, продольной плоскости, с частотой колебаний луча в любой из плоскостей в диапазоне, например, до 300 Гц, с переменной амплитудой отклонения луча в пределах ширины лицевой стороны сварного шва.

В одном способе сварки, при сварке однородных металлов, колебания лазерного луча выполняют симметрично относительно общей границы 10 свариваемых материалов (фиг. 4 А, Б). В результате такой модуляции увеличивают время облучения средней области 11 расплава сварочной ванны, по сравнению с её периферией 12 со стороны зоны термического влияния 14 так, чтобы за счёт возрастания поглощённой лазерной мощности в указанной средней области 11 расплава, произошёл более глубокий её прогрев и однородный проплав сварочной ванны с образованием глубокого плазменного парогазового канала. Образование такого канала способствует более эффективному выходу скопления газов на поверхность, что в итоге приводит к уменьшению пористости сварного соединения и повышению качества сварного шва.

Поэтому существенно, что степень уменьшения амплитуды колебаний луча и частоту амплитудной модуляции выбирают такими, с учётом скорости поступательного движения по длине шва и мощности лазерного луча, чтобы формировался парогазовый плазменный канал по глубине однородного проплава, дополнительно разогреваемый проникающим в него лазерным излучением и обеспечивающий дегазацию расплава, что в итоге приводит к уменьшению пористости сварного соединения и повышению качества сварного шва.

В одном из вариантов сварки однородных металлов формируют сварной шов путём углового отклонения луча в одной поперечной к направлению шва плоскости или дополнительно отклонением в другой, продольной плоскости, с частотой колебаний луча в любой из плоскостей в диапазоне до 300 Гц, с переменной амплитудой отклонения луча в пределах ширины лицевой стороны сварного шва. При этом могут возникать круговые траектории, но важно, что при меньшей амплитуде колебаний растет поверхностный разогрев и возможно локально управлять прогревом расплава сварочной ванны по глубине, а наша цель сделать проплав однородным.

В другом варианте угловое колебание луча с переменной амплитудой в любой плоскости носит периодический негармонический или гармонический характер, симметрично относительно общей границы свариваемых металлов. Следствием такого рода колебаний лазерного луча будет различная площадь засветки и соответствующий рост прогрева обратно пропорциональный площади засветки.

В другом варианте указывается, что проводят сварку металлов встык по щелевому зазору, в том числе, с использованием присадочного материала. При этом меньшая амплитуда колебаний приходится на область нахождения присадочной проволоки, что требует большей мощности излучения для плавления.

В другом варианте указывается, что проводят сварку металлов встык по щелевому зазору, в том числе с использованием присадочного материала. При этом также меньшая амплитуда колебаний приходится на область нахождения присадочной проволоки, что требует большей мощности излучения для плавления.

В другом варианте указывается, что проводят сварку листов металла внахлёст, в том числе, с использованием присадочного материала. И здесь также меньшая амплитуда колебаний приходится на область нахождения присадочной проволоки, что требует большей мощности излучения для плавления.

В другом варианте указывается, что проводят сварку угловых и тавровых сварных соединений, в том числе, с использованием присадочного материала. И в этом варианте меньшая амплитуда колебаний приходится на область нахождения присадочной проволоки, что требует большей мощности излучения для плавления.

В другом способе сварки, при сварке разнородных металлов 15 и 16 (фиг.4 В, Г) формируют сварной шов отклоняемым лазерным лучом с переменной амплитудой углового отклонения и по меньшей мере на одной частоте отклонения, например до 300 Гц. При этом мощности облучения расплава сварочной ванны в её средней области 11 и на металле 16, с более высоким коэффициентом поглощения лазерного излучения, была больше, чем в области периферии 12 расплава со стороны зоны термического влияния 14 на лицевой стороне. Здесь очевидно: чем меньше площадь засветки, тем больше она разогревается при колебании луча. В случае неоднородных металлов для достижения однородности проплава сварочной ванны облучение расплава сварочной ванны модулированным по амплитуде лазерным излучением проводят при смещении средней линии 17 колебаний луча от границы разнородных металлов 10 (их кромок) в сторону металла 16 с более высоким коэффициентом поглощения лазерного излучения.

Таким образом, в этом варианте угловое колебание луча с переменной амплитудой в любой плоскости и частотой до 300 Гц носит периодический негармонический или гармонический характер, асимметрично относительно общей границы свариваемых металлов со смещением в сторону металла с более высоким коэффициентом поглощения лазерного излучения.

Соотношение параметров, мощности излучения, скорости поступательного движения, асимметрию смещения и амплитуды колебаний луча на выбранных частотах позволяют эмпирически определить оптимальный режим сварки конкретных разнородных металлов по анализу шлифов образцов и в дальнейшем использовать эти параметры в последующих сварках, т.е. подобрав режим сварки. При этом важно отметить, что за счёт такого перераспределения поглощения излучения и локального прогрева средней области 11, достигают однородность проплава сварочной ванны. В этом случае, формируется парогазовый плазменный канал на всю глубину проплава, что улучшает свободный выход пузырьков газа и, в итоге, - степень дегазации расплава, а это приводит к уменьшению пористости сварного соединения и повышению качества сварного шва.

Поэтому существенно, что при выбранном соотношение параметров - мощности излучения, скорости поступательного движения, асимметричности смещения, модуляции частоты колебаний и амплитуды, степень уменьшения амплитуды модулированных колебаний луча и частоту амплитудной модуляции выбирают с учётом скорости поступательного движения по длине шва и мощности лазерного луча такими, чтобы формировался парогазовый плазменный канал по глубине однородного проплава, дополнительно разогреваемый проникающим в него лазерным излучением и обеспечивающий дегазацию расплава, что в итоге приводит к уменьшению пористости сварного соединения и повышению качества сварного шва.

При сварке неоднородных металлов также применяют излучение волоконного лазера, или твердотельного, или газового. А квазинепрерывный режим включения лазерного излучения позволяет более гибко управлять средней мощностью лазерного излучения и достигать требуемой мощности облучения поверхности металлов для локального прогрева расплава сварочной ванны.

Осуществлена сварка разнородных материалов: алюминия и нержавеющей стали, (толщина 2 мм, фиг. 5) со смещением луча в сторону стали – материала с более высоким коэффициентом поглощения на длине волны 1070 мкм. Сварка проводилась иттербиевым волоконным лазером мощностью до 10 кВт в непрерывном режиме на мощности 8 кВт.

Осуществлена сварка разнородных материалов: меди и нержавеющей стали, (толщина меди 4 мм, толщина стали 5 мм, фиг. 6, сталь справа) со смещением луча в сторону стали - материала с более высоким коэффициентом поглощения на длине волны 1070 мкм. Сварка проводилась иттербиевым волоконным лазером мощностью до 10 кВт в непрерывном режиме на мощности 8 кВт.

Осуществлена двухсторонняя однопроходная сварка разнородных металлов: меди и нержавеющей стали, (толщина меди и стали 8 мм, фиг. 7, сталь справа) со смещением луча в сторону стали – материала с более высоким коэффициентом поглощения на длине волны 1070 мкм. Сварка проводилась иттербиевым волоконным лазером мощностью до 10 кВт на мощности 8 кВт в непрерывном режиме при линейной скорости луча 25 мм/с.

Этим же лазером осуществлена сварка разнородных металлов: латуни и алюминия, (толщина 2 мм, фиг. 8, алюминий справа) со смещением луча в сторону алюминия - материала с более высоким коэффициентом поглощения на длине волны 1070 мкм.

Также осуществлена сварка разнородных металлов: меди и алюминия (толщина 2 мм, фиг. 5, алюминий справа), со смещением луча в сторону алюминия - материала с более высоким коэффициентом поглощения на длине волны 1070 мкм.

Проведён рентгеновский анализ качества сварного шва по наличию пор в случае традиционного немодулированного гармонического колебания лазерного луча. На фиг. 10 приведены фотографии сварного шва нержавеющей стали с неравномерным и не полным проплавлением расплава сварочной ванны в процессе сварки лазерным лучом с традиционным гармоническим колебанием луча с неизменными амплитудой и частотой. На фиг. 10: А - лицевой шов, Б - тыловой шов, В - поперечный шлиф шва, Г - рентгеновский снимок шва с порами, указанными стрелками. Наблюдаются множественные поры в сварном шве.

Проведён рентгеновский анализ качества сварного шва по наличию пор в случае модулированного по амплитуде и частоте гармонического колебания лазерного луча. На фиг. 11 приведены фотографии сварного шва нержавеющей стали с равномерным и полным проплавлением расплава сварочной ванны в процессе сварки лазерным лучом. На фиг. 11: А - лицевой шов, Б - тыловой шов, В - поперечный шлиф шва, Г - рентгеновский снимок шва с порами, указанными стрелками. Имеется одна пора в переходной области вначале сварки, сам шов без пор, что свидетельствует о его качестве. Сварка проводилась на длине волны 1070 мкм иттербиевым волоконным лазером мощностью до 10 кВт в непрерывном режиме при следующих параметрах лазерной сварки образцов нержавеющей стали (фиг. 10 и фиг. 11):

- фокусное расстояние оптической схемы 250 мм;

- мощность излучения лазера при сварке: 8 кВт;

- скорость перемещения вдоль расплава сварочной ванны: 25 мм/с;

- амплитуда колебания лазерного луча менялась от 0,2 мм до 2,5 мм с частотой модуляции 10 Гц, несущая частота 150 Гц.

Предложенные варианты способа могут успешно применяться в промышленности: в тяжелом машиностроении, в атомной промышленности, в автомобилестроении, в авиации, в кораблестроении и других областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| Способ изготовления оребренных панелей и устройства для его осуществления (варианты) | 2019 |

|

RU2732304C1 |

| Способ лазерной сварки заготовок больших толщин | 2017 |

|

RU2653744C1 |

| Способ сварки-пайки разнородных металлических сплавов лазерным лучом | 2020 |

|

RU2732303C1 |

| Способ лазерной сварки разнородных металлических сплавов | 2021 |

|

RU2763706C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

Изобретение относится к технологии соединения однородных и разнородных металлов лазерной сваркой. Сварку осуществляют в режиме непрерывной или квазинепрерывной генерации излучения отклоняемым лазерным лучом с переменной амплитудой углового отклонения и по меньшей мере на одной частоте отклонения. Амплитуду колебаний лазерного луча уменьшают в средней области расплава сварочной ванны из условия увеличения в ней поглощаемой мощности лазерного облучения по отношению к её периферии со стороны зоны термического влияния на лицевой стороне сварного шва. Отклонение луча осуществляют в поперечной к направлению шва плоскости или дополнительно в продольной плоскости. Осуществляют сварку листов встык по щелевому зазору или листов внахлёст или сварку угловых и тавровых соединений, в том числе с использованием присадочного материала. Способ обеспечивает достижение однородного проплава сварочной ванны при формировании парогазового плазменного канала по глубине однородного проплава, уменьшение пористости в сварном соединении. 7 з.п. ф-лы, 11 ил.

1. Способ получения лазерной сваркой соединений из однородных или разнородных металлов, включающий формирование сварного шва с помощью излучения по меньшей мере одного лазера, отличающийся тем, что сварку осуществляют в режиме непрерывной или квазинепрерывной генерации излучения отклоняемым лазерным лучом с переменной амплитудой углового отклонения и по меньшей мере на одной частоте отклонения, при этом амплитуду колебаний лазерного луча уменьшают в средней области расплава сварочной ванны из условия увеличения в ней поглощаемой мощности лазерного облучения по отношению к её периферии со стороны зоны термического влияния на лицевой стороне сварного шва.

2. Способ по п. 1, в котором угловое отклонение луча осуществляют в поперечной к направлению шва плоскости или дополнительно в продольной плоскости с частотой колебаний луча в любой из указанных плоскостей в диапазоне до 300 Гц и с переменной амплитудой отклонения луча в пределах ширины лицевой стороны сварного шва.

3. Способ по п. 1 или 2, в котором при получении сварного соединения из однородных металлов угловое колебание луча с переменной амплитудой в любой плоскости имеет периодический негармонический или гармонический характер и симметрично относительно общей границы свариваемых металлов.

4. Способ по п. 1 или 2, в котором при получении сварного соединения из разнородных металлов угловое колебание луча с переменной амплитудой в любой плоскости имеет периодический негармонический или гармонический характер и асимметрично относительно общей границы свариваемых металлов со смещением в сторону металла с более высоким коэффициентом поглощения лазерного излучения.

5. Способ по любому из пп. 1-3, в котором степень уменьшения амплитуды колебаний луча и частоту амплитудной модуляции выбирают с учётом скорости поступательного движения по длине шва и мощности лазерного луча из условия формирования парогазового плазменного канала по глубине однородного проплава, дополнительно разогреваемого проникающим в него лазерным излучением с обеспечением дегазации расплава.

6. Способ по любому из пп. 1, 2, 4, в котором величину смещения, степень уменьшения амплитуды колебаний луча и частоту амплитудной модуляции выбирают с учётом скорости поступательного движения по длине шва и мощности лазерного луча из условия формирования парогазового плазменного канала по глубине однородного проплава, дополнительно разогреваемого проникающим в него лазерным излучением с обеспечением дегазации расплава.

7. Способ по любому из пп. 1-6, в котором проводят сварку листов встык по щелевому зазору или листов внахлёст или сварку угловых и тавровых соединений, в том числе с использованием присадочного материала.

8. Способ по любому из пп. 1-7, в котором применяют излучение волоконного, или твердотельного, или газового лазера.

| RU 2013115185 А, 10.10.2014 | |||

| СИСТЕМА И СПОСОБ СВАРКИ НА ЗАДНЕЙ ПОВЕРХНОСТИ | 2019 |

|

RU2792531C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ВЫСОКИМ УРОВНЕМ ДИНАМИЧЕСКОГО УПРАВЛЕНИЯ ОСЯМИ ДВИЖЕНИЯ ЛАЗЕРНОГО ЛУЧА ПО ЗАРАНЕЕ ВЫБРАННОЙ ТРАЕКТОРИИ ОБРАБОТКИ, А ТАКЖЕ СТАНОК И КОМПЬЮТЕРНАЯ ПРОГРАММА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2017 |

|

RU2750313C2 |

| US 20060255019 A1, 16.11.2006 | |||

| US 20160368089 A1, 22.12.2016. | |||

Авторы

Даты

2025-02-03—Публикация

2024-08-05—Подача