Изобретение относится к области сварочного производства и может быть использовано в дуговой, лазерной и гибридной лазерной сварке c ультразвуковым воздействием на сварочную ванну.

Известны технические решения, в которых улучшение качества сварного соединения достигается воздействием в процессе сварки на зону соединения ультразвуковых колебаний либо бесконтактно, либо контактным приложением источника ультразвуковых колебаний к свариваемым поверхностям.

Известен способ лазерной электродуговой сварки, сопровождающейся приложением ультразвуковых колебаний к сварному шву [1]. Способ предназначен для сварного соединения алюминиевых сплавов гибридной электродуговой сваркой TIG и лазерной сваркой, при котором ультразвуковые колебания контактным способом вводятся в затвердевший металл сварного шва позади сварочной головки (по ходу ее движения). Преимуществом данного изобретения является удаление за счет эффектов кавитации и акустического воздействия из сварного шва большой части газов, снижение количества дефектов и остаточного напряжения в сварном шве, повышение коррозионной стойкости соединения.

Недостатком способа [1] является отсутствие перемещения ультразвукового инструмента синхронно со сварочной ванной, поэтому при сварке протяженных швов за счет снижения интенсивности ультразвуковых колебаний по мере удаления сварочной ванны от их источника может возникнуть неравномерная структура сварного шва. Также в способе [1] отсутствует обратная связь между источником ультразвуковых колебаний и интенсивностью ультразвуковых волн вблизи сварочной ванны, что также не способствует стабильности ультразвукового воздействия на сварочный шов.

Известен способ дуговой или лазерной сварки [2], в котором ультразвуковое воздействие на сварочную ванну и шов осуществляется бесконтактным методом. Между ультразвуковым излучателем, синхронно перемещаемым совместно со сварочной головкой, и сварочной ванной имеется воздушный зазор.

Основным недостатком способа [2] является передача ультразвуковых колебаний в сварочную ванну через воздушный зазор. За счет значительной разницы (в тысячи раз) между полным выходным акустическим сопротивлением излучателя и входным полным акустическим сопротивлением воздушного промежутка, эффективность передачи ультразвуковых колебаний составляет доли процента. Поэтому для осуществления требуемого уровня ультразвукового давления в сварочной ванне необходима значительно более высокая мощность излучателя, чем при контактной передаче ультразвуковых колебаний.

Известен ультразвуковой бур [3], который состоит из пьезоэлектрического преобразователя электрических колебаний в механические, концентратора-усилителя механических колебаний, рабочего инструмента, устройств вертикального перемещения и возвратно-вращательного движения. Рабочий инструмент имеет периферийный трубчатый участок диаметром, превосходящим диаметр пьезопреобразователя, и центральный конусообразный участок. Между центральным и периферийным участками выполнены сквозные каналы. Рабочий инструмент механически и акустически соединен с концентратором, выполненным в виде металлического стержня переменного сечения, состоящего из соединенных плавными переходами участков цилиндрической формы различного диаметра и длины, причем участок концентратора, соединенный с инструментом конусообразно, изменяет диаметр от диаметра соединительной площадки до диаметра пьезопреобразователя, на его внешней поверхности выполнены грунтоотводящие каналы. Для заявляемого способа сварки материалов в ультразвуковых полях в техническом решении [3] могут быть использованы возможность приложения ультразвуковых колебаний от одного источника к различным точкам обрабатываемой поверхности, разнесенным друг от друга на расстояние, большем чем размеры излучателя ультразвуковых колебаний.

Наиболее близким к заявляемому способу сварки материалов в ультразвуковых полях является способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления [4], который включает осуществление синхронного перемещения инструмента ультразвукового воздействия совместно с источником лазерного излучения и сварочной дуговой горелкой на всем протяжении процесса сварки, и отличается тем, что до начала сварочного процесса инструмент ультразвукового воздействия устанавливают в положение, обеспечивающее его непосредственный контакт с поверхностью одной из свариваемых заготовок на расстоянии перед сварочной ванной, равном или кратном полудлине волны ультразвукового излучения, и прижимают инструмент к заготовке в точке контакта с усилием, выбранным из условия обеспечения предварительно заданных параметров ультразвукового воздействия, а затем в течение всего процесса сварки в автоматическом режиме обеспечивают непрерывный контакт упомянутого инструмента с поверхностью заготовки при постоянном усилии прижима.

Для обеспечения синхронности перемещения инструмент ультразвукового воздействия с наконечником в виде твердосплавного индентора сферической формы закреплен на одной каретке с источником лазерного излучения и сварочной дуговой горелкой. Обеспечение непрерывного контакта инструмента ультразвукового воздействия с поверхностью заготовки с заданным постоянным усилием прижима в течение всего процесса сварки в автоматическом режиме осуществляют посредством адаптивного механизма регулировки, осуществляющего непрерывную регистрацию отклонений положения упомянутого инструмента в горизонтальном направлении с помощью пьезокерамического датчика, установленного на корпусе инструмента, передачу соответствующих сигналов в блок управления для их обработки по заданной программе, и направление соответствующей команды от блока управления на исполнительный механизм, установленный в конструкции крепления инструмента ультразвукового воздействия.

Недостатком способа гибридной лазерной сварки с ультразвуковым воздействием [4] является то, что воздействие осуществляется только на один из свариваемых материалов и только впереди сварочной головки по ходу направления сварки. Проникновение ультразвуковых колебаний во второй материал происходит только через сварной шов. Таким образом, за счет потерь на границе раздела жидкость – твердое тело, интенсивность ультразвукового воздействия будет выше с той стороны, с которой установлен интендер излучателя. Кроме этого, данная конфигурация обеспечивает воздействие на ванну расплава, и в меньшей степени на процесс последующей кристаллизации, который в значительной степени определяет качество сварного соединения. Как известно [5], звуковое давление сферической акустической волны от точечного источника в упругой среде убывает обратно пропорционально расстоянию. Поэтому на зону кристаллизации будет осуществляться воздействие с меньшей интенсивностью.

Другим недостатком способа [4] является то, что стабилизация ультразвукового воздействия осуществляется только по вторичным параметрам – положению излучателя относительно свариваемых деталей, а не по интенсивности ультразвуковой волны вблизи сварочной ванны. Это может привести к колебаниям интенсивности воздействия в зонах плавления и кристаллизации.

Задачей, на решение которой направлено данное изобретение, является обеспечение ультразвукового воздействия контактным способом с постоянными параметрами на сварочную ванну по всей протяженности сварного шва в процессе получения сварного соединения лазерной или гибридной лазерной сваркой изделий различных размеров и толщины, выполненных из однородных или разнородных металлов и сплавов, с возможностью прямого воздействия как на зону расплава, так и на зону последующей кристаллизации.

Технический результат – улучшение эксплуатационных характеристик сварного соединения, обеспечение требуемой надежности сварных конструкций и снижения затрат на устранение дефектов в производстве, за счёт улучшения структуры сварного соединения и уменьшения дефектности на протяжении всего сварного шва, достижение возможности качественного сварного соединения разнородных материалов.

Поставленная задача достигается тем, что как и в известном, в предлагаемом способе электродуговой, лазерной или гибридной сварки c ультразвуковым воздействием на всем протяжении сварного соединения осуществляют синхронное перемещение инструмента ультразвукового воздействия совместно с источником нагрева сварочной ванны на всем протяжении процесса сварки, при котором до начала сварочного процесса инструмент ультразвукового воздействия устанавливают в положение, обеспечивающее его непосредственный контакт с поверхностью свариваемых заготовок, и прижимают инструмент к заготовке в точке контакта с усилием, выбранным из условия обеспечения предварительно заданных параметров ультразвукового воздействия, а затем в течение всего процесса сварки в автоматическом режиме обеспечивают непрерывный контакт упомянутого инструмента с поверхностью заготовки при постоянном усилии прижима, отличающийся тем, что используется инструмент ультразвукового воздействия с насадкой, содержащей четыре звукопровода с твердосплавными наконечниками сферической формы, которые синфазно передают ультразвуковые колебания в обе свариваемые детали до и после сварочной ванны, насадка имеет крепление, например в виде шарового шарнира, позволяющее обеспечивать контакт наконечников ультразвукового инструмента со свариваемой поверхностью при сварке материалов с различной толщиной, а интенсивность ультразвукового воздействия на сварочную ванну стабилизируется в автоматическом режиме путем регулировки мощности ультразвукового генератора по сигналу акустического датчика обратной связи, расположенного вблизи сварочной ванны и перемещающегося синхронно со сварочной головкой.

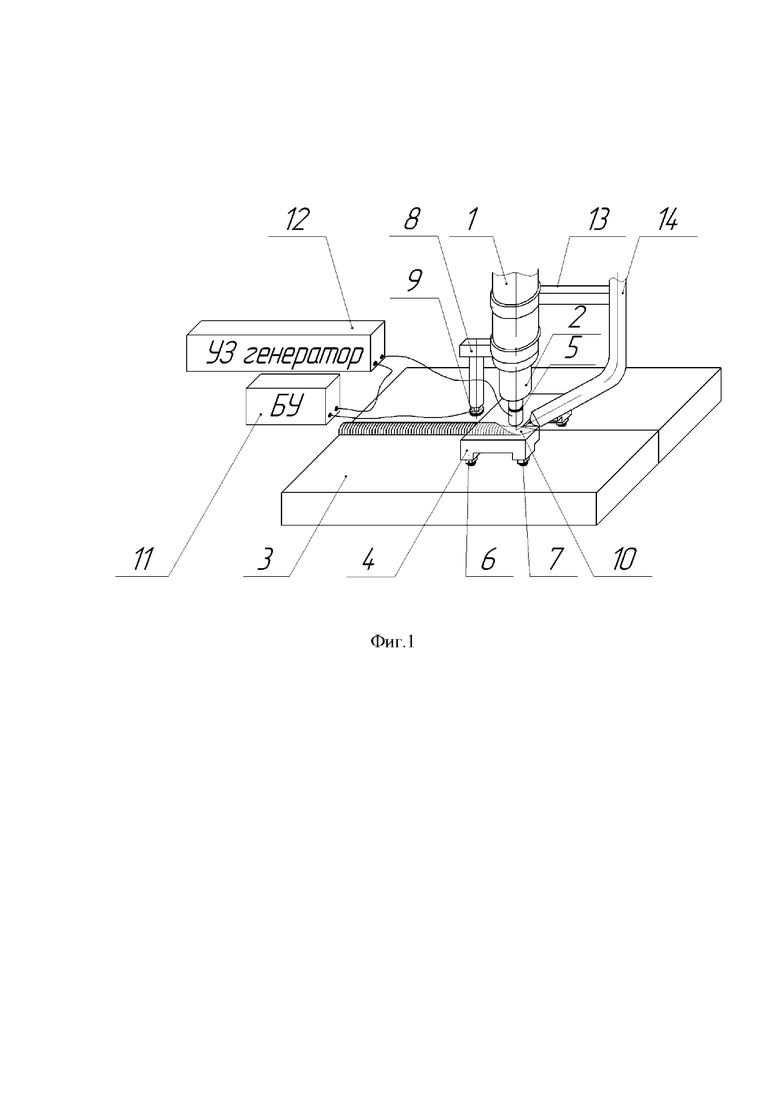

Для реализации предлагаемого в настоящем изобретении способа было разработано устройство, вариант исполнения которого для лазерной гибридной сварки представлен на фиг.1. Сварочная головка 1 соединена с ультразвуковым излучателем 2 и имеет возможность регулировки положения в вертикальном направлении и степени прижима к свариваемой поверхности 3. Ультразвуковой излучатель 2 соединяется с насадкой 4 посредством шарнира (например шарового шарнира) 5, который обеспечивает возможность передачи ультразвуковых колебаний от излучателя в насадку при изменении угла наклона насадки 4 относительно оси излучателя 2 при изменении толщины или кривизны поверхности 3. Насадка 4 заканчивается четырьмя ножками 6 с твердосплавными наконечниками сферической формы 7, контактирующими со свариваемыми поверхностями 3. Шарнир 5 имеет возможность фиксации угла наклона насадки 4 относительно поверхности 3. При необходимости воздействия на только ванну расплава, насадка 4 фиксируется в таком положении, в котором поверхности 3 касаются только передняя пара ножек 6. Если необходимо воздействие на область кристаллизации, насадка 4 фиксируется под таким углом, при котором поверхности 3 касаются только задняя пара ножек 6. При одновременном воздействии на ванну расплава и на область кристаллизации, шарнир 5 не фиксируется и все четыре ножки 6 касаются свариваемой поверхности 3.

К сварочной головке 1 на кронштейне 8 прикреплен пьезокерамический датчик 9, расположенный вблизи сварочной ванны 10. Кронштейн 8 оснащен механизмом регулировки прижима датчика 9 к поверхности 3. Выходной сигнал датчика 9 поступает в блок управления 11, который вырабатывает сигнал управления ультразвуковым генератором 12 с целью стабилизации интенсивности ультразвукового воздействия на сварочную ванну 10. В случае использования гибридной или электродуговой сварки, к лазерной сварочной головке на кронштейне 13 крепится электродуговая сварочная головка 14 с системой подачи сварочной проволоки.

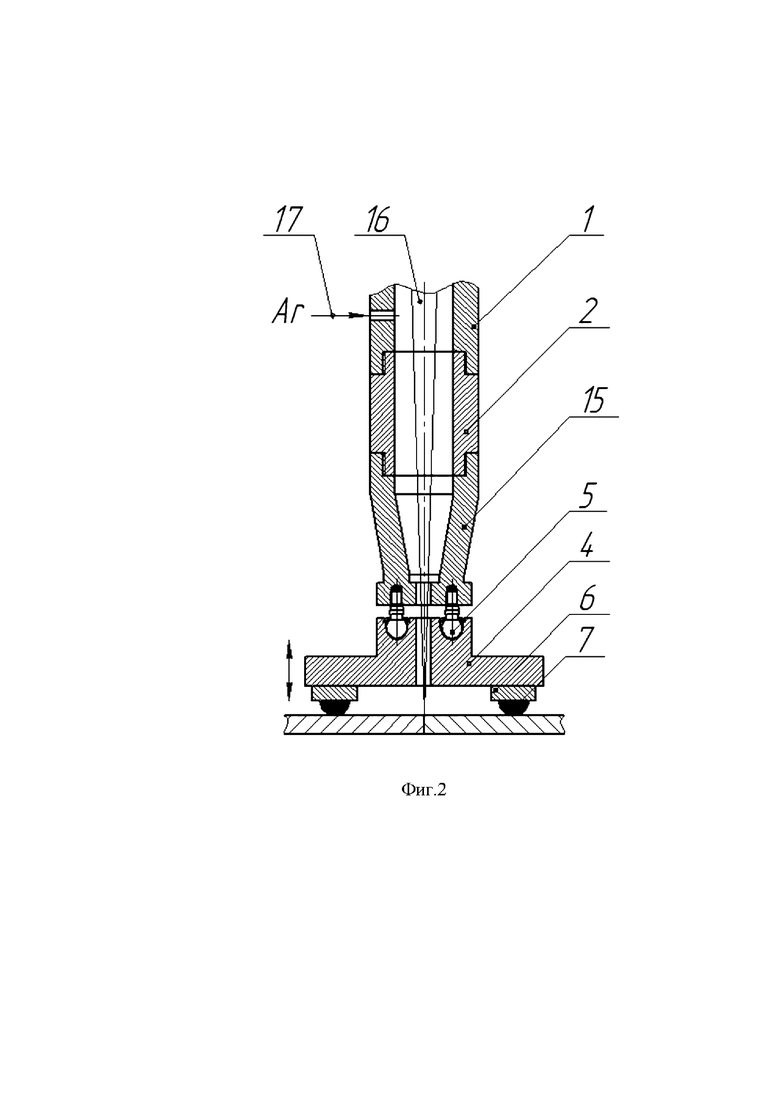

На Фиг.2 представлена конструкция лазерной сварочной головки в разрезе. Лазерная сварочная головка 1, ультразвуковой излучатель 2 и сонотрод 15, передающий ультразвуковые колебания от излучателя 2 в насадку 4, имеют осевой канал, по которому распространяется пучок лазерного излучения 16 и поток защитного (инертного) газа 17. В насадке 4 также имеется центральное отверстие для прохождения лазерного пучка 16 и потока защитного газа 17.

Устройство работает следующим образом. Перед началом процесса сварки, свариваемые детали 3 устанавливают на сварочном столе, позиционируют сварочную головку 1 над началом стыка деталей и выставляют на кронштейне 8 необходимую степень прижима датчика 9 к свариваемой поверхности 3. Далее устанавливают номинальный уровень мощности ультразвуковых генератора 12. В дальнейшем при отклонении от заданного уровня мощности система обратной связи в блоке управления 11 будет адаптивно регулировать выходную мощность ультразвукового генератора 12.

После настройки системы запускают перемещение сварочной головки 1 вдоль сварного шва и включают подачу лазерного излучения 16 и защитного газа 17. Под действием энергии лазерного луча 16 происходит плавление материала свариваемых деталей с формированием сварочной ванны 10, которую защищает от атмосферного кислорода поток защитного газа 17. Колеблющаяся с ультразвуковой частотой насадка 4 при помощи четырех ножек 6, заканчивающихся твердосплавными наконечниками сферической формы 7 и контактирующими со свариваемой поверхностью 3, создает в свариваемой поверхности 3 и сварочной ванне 10 ультразвуковые волны. За счет крепления насадки 4 к сонотроду 15 посредством шарового шарнира 5, насадка 4 может изменять угол своего наклона относительно оси сонотрода 15 без прекращения передачи ультразвуковых колебаний в свариваемую поверхность 3. В случае локальных изменений толщины свариваемой поверхности 3, а также при ее короблении, подвижное крепление насадки 4 к сонотроду 15 обеспечивает устойчивый контакт ножек 6 насадки 4 с поверхностью 3. Ультразвуковые волны, передаваемые твердосплавными наконечниками сферической формы 7, попадая в сварочную ванну 10, вызывают кавитационные эффекты в расплавленном металле и оказывают механическое воздействие на процессы кристаллизации в сварном шве. В результате происходит активное выделение газов из расплава металла, что снижает или полностью исключает пористость сварного шва. Стабильность ультразвукового воздействия поддерживается при помощи пьезокерамического датчика 9, прижатого к поверхности 3 вблизи сварочной ванны и перемещающегося вместе со сварочной головкой. Акустические волны в поверхности 3 преобразуются датчиком 9 в электрический сигнал, который поступает в блок управления 11, где преобразуется в электрический сигнал обратной связи, управляющий выходной мощностью ультразвукового генератора 12. При отклонении величины амплитуды ультразвуковых колебаний в поверхности 3 от заданного значения блок управления 11 корректирует выходную мощность ультразвукового генератора с целью компенсации изменений амплитуды. Механическое воздействие упругих волн ультразвуковых частот на процессы кристаллизации материала свариваемых изделий приводит к формированию мелкозернистой кристаллической структуры сварного шва, что существенно повышает механические характеристики сварного соединения. Поскольку ножки воздействуют на обе свариваемые поверхности, а также до и после ванны расплава по ходу движения сварочной головки, реализуется однородное воздействие ультразвуковых колебаний на сварочную ванну и на зону кристаллизации, что обеспечивает повторяемость результата и стабильность механических свойств сварного соединения.

Пример выполнения сварных соединений по заявленному способу.

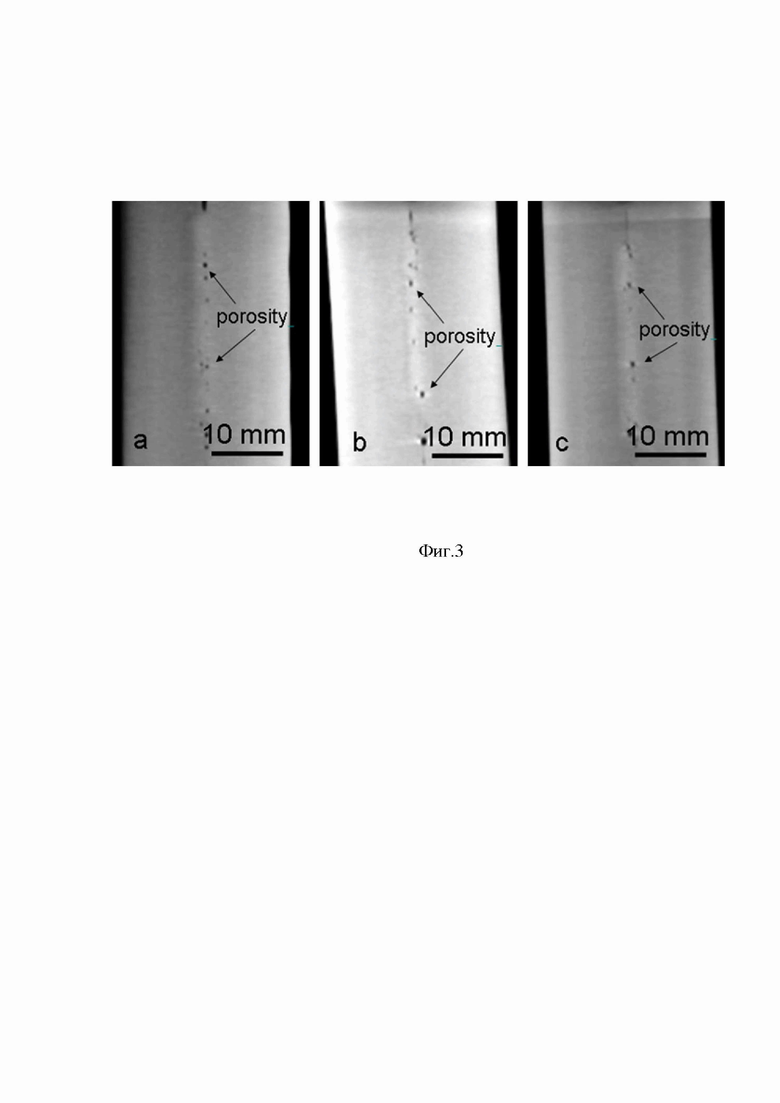

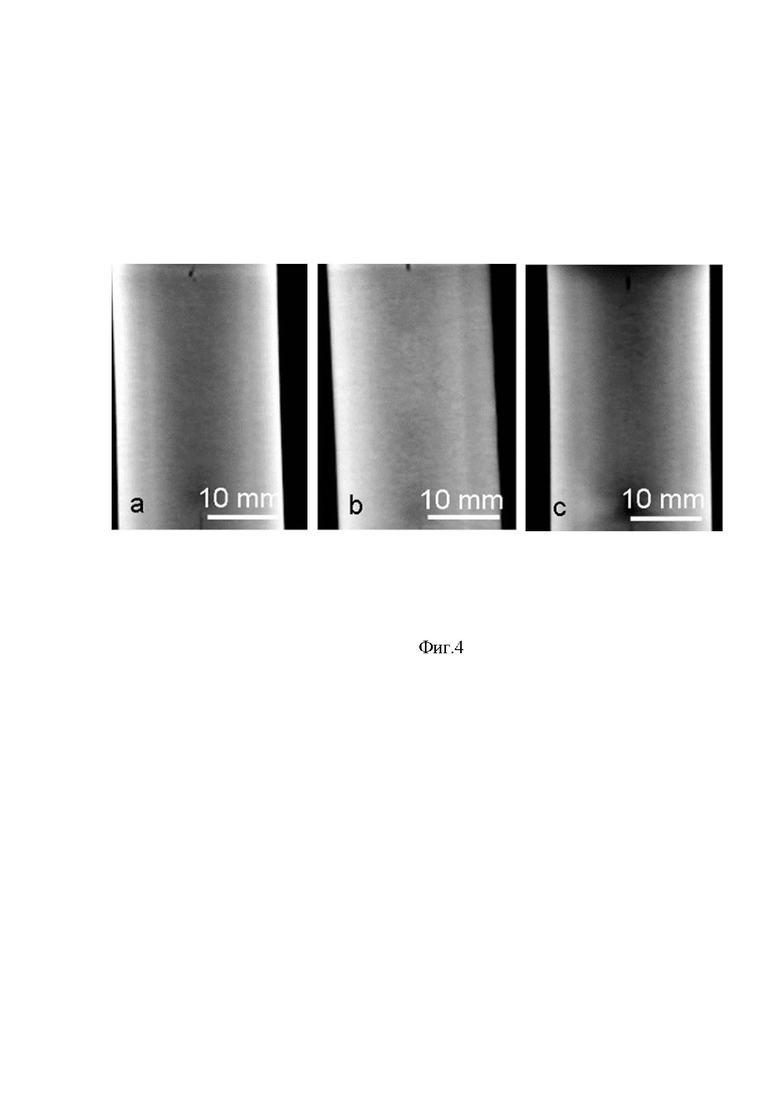

В качестве примера рассмотрим результаты сварки пластин из аустенитной нержавеющей стали AISI 321 заявленным способом и устройством с использованием роботизированной установки для лазерной сварки, оснащённая волоконным лазером ЛС-10 (IPG Photonics, США) и роботом (KUKA, Германия). Размеры свариваемых образцов: толщина – 3 мм, ширина – 10 мм, длина – 100 мм. Сварка производилась при мощности лазерного излучения 500 Вт, со скоростью перемещения сварочной головки 11 мм/с. Частота подводимых ультразвуковых колебаний составляла 80кГц, мощность 1500 Вт. На фиг.3 приведены рентгеновские томограммы сварного шва в трех образцах, выполненных без подачи ультразвуковых колебаний в процессе сварки. Пористая структура шва при этих условиях стабильно воспроизводима, хотя расположение пор и их размеры меняются хаотично. При подаче ультразвуковых колебаний в материал в процессе его лазерной сварки (фиг.4) за счет кавитационных эффектов происходит усиленная дегазация сварочной ванны и в результате поры в сварном шве не обнаруживаются.

Применение предлагаемого способа и устройства, его реализующего, по сравнению с прототипом, позволит путем одновременного ввода ультразвуковых колебаний в оба свариваемых материала до и после сварочной ванны по направлению сварки, а также путем использования регулировки мощности ультразвукового генератора по сигналу пьезокерамического датчика обеспечить улучшение структуры сварного соединения и уменьшение дефектности на протяжении всего сварного шва, достижение возможности качественного сварного соединения разнородных материалов.

Список используемых источников

1. Ultrasonic assisted laser electric arc composite welding method of aluminum alloy Патент CN105710537 (A), приоритет от 05.05.2016, опубликован 29.06.2016, Китай.

2. Method and apparatus for ultrasonic wave-applying welding Патент JP2008049351 А, приоритет от 22.08.2006, опубликован 06.03.2008, Япония.

3. Ультразвуковой бур Патент РФ № 2598 947 Приоритет от 10.08.2015, Опубликовано: 10.10.2016 Бюл. № 28

4. Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления Патент РФ № 2 704 874 Приоритет от 13.12.2018, Опубликовано: 31.10.2019 Бюл. № 31

5. М.А.Исакович Общая акустика М.:Наука, 1973, С.275

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С УЛЬТРАЗВУКОВОЙ ОБРАБОТКОЙ | 2018 |

|

RU2697685C1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ С УЛЬТРАЗВУКОВЫМ ВОЗДЕЙСТВИЕМ | 2015 |

|

RU2616313C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПЛЕНОЧНЫХ ПОЛОТЕН ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ ИЛИ ЛАМИНИРОВАНИЯ | 2012 |

|

RU2606648C2 |

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ И УСТАНОВКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНОГО ШВА СТЫКОВОГО СОЕДИНЕНИЯ ДВУХ ПОПЕРЕЧНЫХ КОНЦОВ ДВУХ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2010 |

|

RU2531508C2 |

Изобретение относится к области сварочного производства, в частности к способу лазерной сварки деталей. Сварку осуществляют путем синхронного перемещения лазерной головки для нагрева сварочной ванны совместно с инструментом ультразвукового воздействия с насадкой. Насадка содержит четыре звукопровода с твердосплавными наконечниками сферической формы, которые синфазно передают ультразвуковые колебания в обе свариваемые детали до и после сварочной ванны. Насадка имеет крепление, например в виде шарового шарнира, позволяющее обеспечивать контакт наконечников ультразвукового инструмента со свариваемой поверхностью при сварке материалов с различной толщиной. Интенсивность ультразвукового воздействия на сварочную ванну стабилизируют в автоматическом режиме путем регулировки мощности ультразвукового генератора по сигналу акустического датчика обратной связи, расположенного вблизи сварочной ванны и перемещающегося синхронно со сварочной лазерной головкой. Технический результат состоит в повышении качества сварного соединения деталей за счет обеспечения ультразвукового воздействия контактным способом с постоянными параметрами на сварочную ванну по всей протяженности сварного шва. 4 з.п. ф-лы, 4 ил., 1 пр.

1. Способ лазерной сварки деталей, включающий ультразвуковое воздействие на сварочную ванну на всем протяжении процесса сварки путем синхронного перемещения инструмента ультразвукового воздействия совместно с лазерной сварочной головкой, при этом до начала сварочного процесса инструмент ультразвукового воздействия устанавливают в положение, обеспечивающее его непосредственный контакт с поверхностью свариваемых деталей, прижимают инструмент к их поверхности с усилием в точке контакта, которое выбирают из условия обеспечения предварительно заданных параметров ультразвукового воздействия, а затем в течение всего процесса сварки в автоматическом режиме обеспечивают непрерывный контакт упомянутого инструмента с поверхностью деталей при постоянном усилии прижима, отличающийся тем, что инструмент ультразвукового воздействия располагают соосно с лазерной сварочной головкой, при этом используют инструмент ультразвукового воздействия с насадкой, содержащей четыре звукопровода с твердосплавными наконечниками сферической формы, обеспечивающими синфазно передачу ультразвуковых колебаний в обе свариваемые детали до и после сварочной ванны, причем интенсивность ультразвукового воздействия на сварочную ванну стабилизируют в автоматическом режиме путем регулировки мощности ультразвукового генератора по сигналу акустического датчика обратной связи, который прижимают к поверхности детали и перемещают синхронно со сварочной лазерной головкой.

2. Способ по п.1, отличающийся тем, что при сварке деталей с различной толщиной насадку крепят к сварочной лазерной головке посредством шарового шарнира с обеспечением контакта наконечников инструмента ультразвукового воздействия с поверхностью свариваемых деталей.

3. Способ по п.1, отличающийся тем, что в инструменте ультразвукового воздействия и насадке выполнено осевое отверстие с диаметром, достаточным для прохождения лазерного луча и защитного инертного газа к поверхности свариваемых деталей.

4. Способ по п.1, отличающийся тем, что насадку крепят к инструменту ультразвукового воздействия посредством шарового шарнира с возможностью обеспечения изменения наклона насадки относительно оси инструмента ультразвукового воздействия.

5. Способ по п.1, отличающийся тем, что насадку крепят к инструменту ультразвукового воздействия с возможностью фиксации положения насадки, позволяющего обеспечивать ультразвуковое воздействие на свариваемые детали передними или задними по ходу направления сварки парами контактов.

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| CN 105710537 A, 29.06.2016 | |||

| CN 105880852 A, 24.08.2016 | |||

| CN 104785926 A, 22.07.2015 | |||

| JP 2008049351 A, 06.03.2008 | |||

| KR 1020180019307 A, 26.02.2018 | |||

| WO 2005099954 A2, 27.10.2005 | |||

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО КОМПОЗИЦИОННОГО СЛОЯ В МЕТАЛЛАХ | 2019 |

|

RU2718503C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ИЗДЕЛИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2618287C2 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

Авторы

Даты

2023-02-02—Публикация

2022-04-22—Подача