Изобретение относится к металлургии черных металлов, а именно к выпяавкестали в дуговых сталеплавильных печах с кислой футеровкой.

Известна смесь для наведения кислого шлака, содержащая компоненты, мас.%: Известь5-15 Прокаленный ошлакованный кислым шлаком кварцевый песок 15-35 Сухой кварцевый песок Остальное Применение указанной совокупности компонентов направлено на ускорение процесса формирования кислого шлака, сокращение продолжительности плавления шихты, снижение расхода чугуна и увеличение выхода жидкой стали,

Однако прокаленный ошлакованный кислым шлаком кварцевый песок вносит дополнительно оксиды железа, которые повышают степень окисленности шлаковой фазы в печи. Поэтому снижается степень усвоения раскислителей и легирующих материалов, структура металла загрязнена оксидными и экзогенными неметаллическими включениями, сталь обладает низкими значениями механических свойств.

Наиболее близким к изобретению является состав комплексного шихтового материала, включающий, мас.%:

Шамот2-5 Кремнийсодержащий материал 8-25, Металлизованные окатыши 70 90

VJ

О

(Л

со о о

Состав известной смеси снижает концентрацию неметаллических (сульфидных) включений в стали, а также сокращает длительность плавки.

Однако в состав металлиэованных окатышей входит до 15% оксидов железа, которые повышают окислительный потенциал печного шлакового расплава. При этом ухудшаются качество, структура и механические свойства металла из-за увеличения в нем концентрации оксидных и экзогенных неметаллических включений, а также повышается расход раскислителей и легирующих, применяемых на плавке.

Цель изобретения - повышение качества и механических свойств металла за счет снижения концентрации неметаллических оксидных и экзогенных включений, а также снижение себестоимости стали за счет уменьшения расхода раскислителей и легирующих материалов путем уменьшения степени окисленности и увеличения жидко- подвижности шлаковой фазы.

Поставленная цель достигается тем, что шлакообраэующая смесь для расселения кислой стали, включающая шамот, дополнительно содержит кварцевый песок, графит и алюминий при следующем соотношении компонентов, мас.%:

Шамот45-50 Кварцевый песок 30-35 Графит 10-12 Алюминий 8-10 Процесс плавления кварцевого песка в момент присадки предлагаемого состава смеси связан с формированием кислого шлака, структура которого представлена сложными кремнекислородными комплексами, снижающими жидкотекучесть расплава и скорость массообменных процессов.

Однако в момент формирования шлакового расплава вносимый шамотом в предлагаемом количестве оксид алюминия ведет себя как основной оксид и диссоциирует по схеме:

2АЮ++ 02.

При этом катион АЮ+ разрушает крупные кремнекислородные комплексы, повышая тем самым жидкотекучесть шлака и скорость массообменных процессов. По мере разукрупнения кремнекислородных комплексов и накопления в шлаковом расплаве более простых кремнекислородных анионов последние начинают взаимодействовать с углеродом графита и алюминием с последующим восстановлением кремния, который вступает в реакцию предварительного раскисления металла. Образующийся при взаимодействии диоксида кремния и

алюминия оксид алюминия также диссоциирует с образованием катионов АЮ+, которые компенсируют уже провзаимодей- ствовавшие на стадии формирования шлакового расплава катионы АЮ+, источниками которых являлся оксид алюминия шамота. Таким образом, предлагаемый состав смеси позволяет постоянно поддерживать достаточно высокую концентрацию катионов

AIO в кислом шлаке и, соответственно, его высокую жидкоподвижность и раскисли- тельную способность. Выделяющийся газо- обраэный оксид углерода, помимо раскислительной функции, дополнительно

осуществляет перемешивание и усреднение структурных составляющих расплава, активизируя процесс формирования катионов АЮ+.

Таким образом, совместное использование шамота, кварцевого песка, графита и алюминия обеспечивает комплексное воздействие на качество и механические свойства металла, расход раскислителей и легирующих материалов путем повышения

жидкотекучести и восстановительного потенциала кислого шлака, роста концентрации диоксида кремния в активном состоянии. На основе созданных условий процесс предварительного раскисления металла осуществляется за счет кремния, восстановленного из диоксида кремния шлакового расплава, а не из кислой футеровки и кремния ферросплавов. Это обеспечивает снижение концентрации в металле

оксидных и экзогенных(продуктов разрушения футеровки, образующихся при восстановлении из нее кремния) неметаллических включений, повышение качества и механических свойств металла и увеличение степени усвоения раскислителей и легирующих материалов.

В случае расхода шамота менее 45 мас.% снижается концентрация оксида алюминия () в шлаке. При этом умзньшается жидкотекучесть кислого шлака, что негативно влияет на развитие массообменных процессов при раскислении и легировании металла: увеличивается концентрация оксидных неметаллических включений в металле, снижаются значения механических свойств последнего, растет расход раскислителей и легирующих материалов. Расход шамота свыше 50 мас.% связан со снижением в печном шлаке концентрации диоксида

кремния и с уменьшением скорости восстановления кремния, ухудшением качества и механических свойств металла, увеличением расхода раскислителей и легирующих материалов. Состав шамота соответствует

требованиям ГОСТ 5040-78, 5341-69. 6024- 75, 8691-73.

При расходе кварцевого песка менее 30 мас.% снижается концентрация диоксида кремния в печном шлаке, что приводит к уменьшения скорости восстановления кремния; при этом происходит насыщение шлака двуоксидом кремния до предельного значения за счет огнеупорной футеровки, загрязняя металл экзогенными неметалли- ческими включениями. Увеличение расхода кварцевого песка более 35 мас.% снижает жидкотекучесть кислого шлака. Состав и свойства кварцевого песка отвечают требованиям ГОСТ 2138-84, 4417-75. 7031-75, 22551-77.

Расход графита менее 10 мас.% снижает восстановительный потенциал шлаковой фазы и на границе раздела фаз шлак - металл, что приводит кувеличению потерь рас- кислителей и легирующих, повышению окисленности ванны, что ухудшает качество металла и снижает значения механических свойств. Расход графита свыше 12 мас.% интенсифицирует процесс насыщения ме- талла углеродом и не способствует дальнейшему повышению качества металла, вызывает некоторое снижение значений ударной вязкости стали; кроме того, усложняет контроль за содержанием углерода в металле на выпуске, увеличивая риск непопадания в химический состав данной марки стали. Состав и свойства графита соответствует положениям ГОСТ 23463-79. 4425-72, 5279-74. 10274-79, 17022-81.

В случае расхода алюминия менее 8 мас.% экзотермические процессы окисле- . ния этого компонента смеси не обеспечивают подъема температуры шлаковой фазы в печи, а также снижают восстановительный потенциал шлака и границы раздела шлак- металл, что негативно влияет на процессы восстановления кремния из шлакового расплава и легирования стали, снижает качество металла и показатели механических свойств. При расходе алюминия более 10 мас.% увеличивается вероятность образования в структуре металла нитридов алюминия, снижаются механические свойства стали, повышается температура плавления шлака, снижается его жидкотекучесть, Состав алюминия соответствует требованиям ГОСТ 11069-74, 11070-74.

Пример. Предлагаемую шлакообра- зующую смесь для раскисления кислой ста- ли использовали при выплавке стали 20ФЛ в электродуговой сталеплавильной печи с кислой футеровкой. Ј1ри этом смесь загружали после проведения окислительного периода. Ее расход составлял 8-12 кг/т.

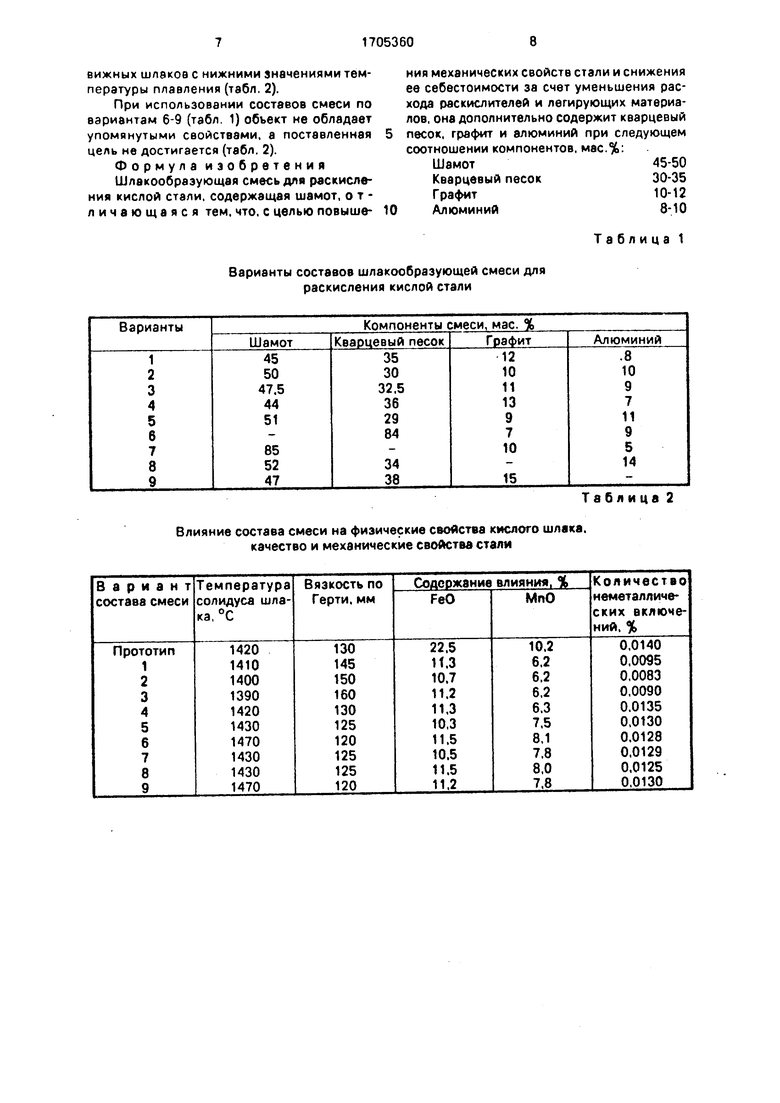

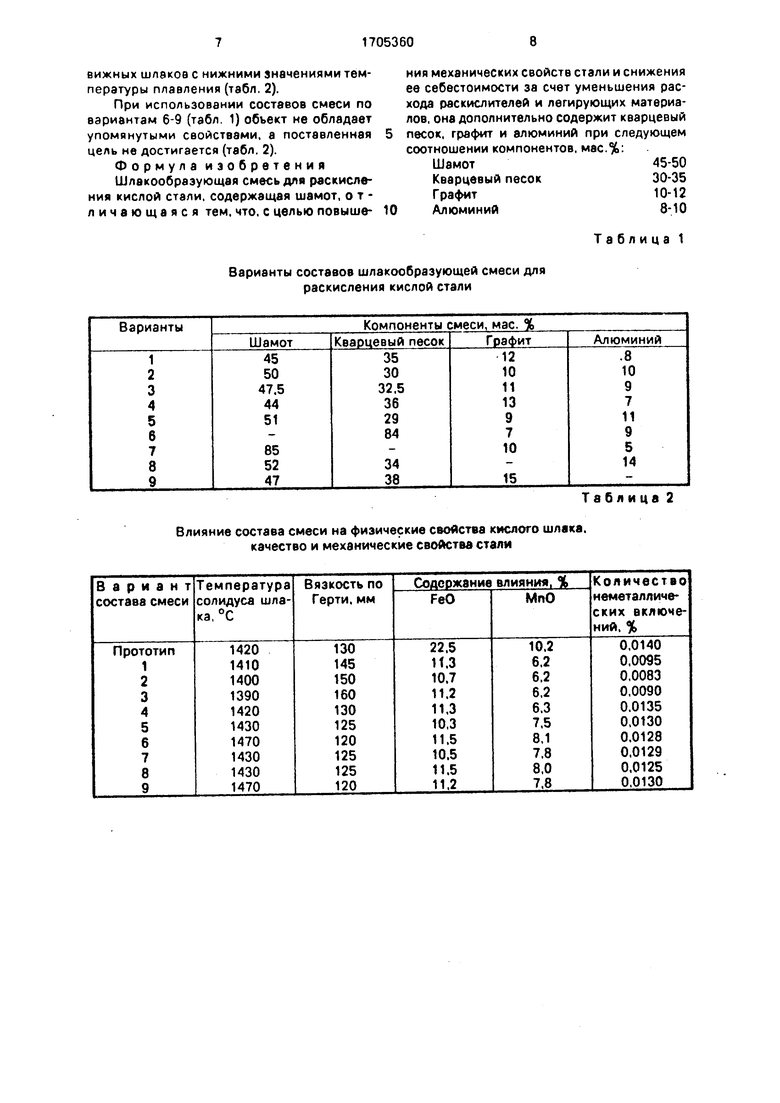

В табл.1 представлены варианты количественных составов предложенной смеси, которые были использованы на плавках в кислой дуговой электропечи (составы 1.2 соответствуют граничным содержаниям компонентов, 3 среднему содержанию, 4.5 - отличным от предложенных, а 6-9 - в составе смеси отсутствует один из ее компонентов).

В качестве смеси по прототипу использовали состав, мас.%: шамот 3,5, кремнийсодержащий материал 16.5. метал- лизованные окатыши 80.

Результаты плавок стали с использованием предлагаемой смеси и смеси-прототипа приведены в табл.2,

Использование предлагаемой смеси позволяет повысить качество металла за счет снижения концентрации неметаллических включений на 32.14-40.71%. Положительное влияние разработанного состава смеси на чистоту структуры стали в связи с полученным снижением концентрации неметаллических включений коррелирует с данными по увеличению значений механических свойств. В результате использования предложенного состава смеси возросли: предел прочности (ав) стали на 11,76-15,69%, предел текучести (о.) - 20.0- 26,7%, относительное удлинение - 10-12%, ударная вязкость (ан +20°С) - в 1,33-1.45 раза. Применение разработанного состава смеси снижает расход раскислителей (ферросилиция на 3.1-3,4 кг/т, ферромарганца - 2,7-3,1 кг/т) и легирующих материалов (степень усвоения ванадия увеличилась на 23- 25%).

При этом на достижение положительного эффекта от использования предлагаемой смеси оказали физические свойства и состав шлаковой фазы. Интенсификацию мас- сообменных процессов раскисления и легирования стали, удаление неметаллических включений, повышение восстановительного потенциала шлаковой фазы обусловили снижение температуры начала плавления шлака на 10-30°С. увеличение его жидкотекучести (вязкость по Герти) на 15-30 мм, а также уменьшение концентрации оксидов железа на 11.2-11,8%.

В случае использования смеси с отличным от заявляемых пределов расходом компонентов (варианты 4, 5, табл. 1) ухудшаются качество металла, снижаются значения механических свойств стали, возрастают расходы раскислителей и легирующих материалов. Применение вариантов 4,5 не обеспечивает формирование жидкоподвижных шлаков с нижними значениями температуры плавления (табл. 2).

При использовании составов смеси по вариантам 6-9 (табл. 1) объект не обладает упомянутыми свойствами, а поставленная цель не достигается (табл. 2).

Формула изобретения Шлакообраэующая смесь для раскисле- ния кислой стали, содержащая шамот, отличающаяся тем. что, с целью повыше

ния механических свойств стали и снижения ее себестоимости за счет уменьшения расхода раскислителей и легирующих материалов, она дополнительно содержит кварцевый песок, графит и алюминий при следующем соотношении компонентов, мае.%:

Шамот45-50 Кварцевый песок 30-35 Графит 10-12 Алюминий 8-10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Шлакообразующая смесь | 1988 |

|

SU1585342A1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| Легирующая смесь | 1988 |

|

SU1560568A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2376389C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2016 |

|

RU2639080C1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

Изобретение относится к металлургии черных металлов, а именно к выплавке стали в дуговых сталеплавильных печах с кислой футеровкой. Целью изобретения является повышение механических свойств стали и, снижение ее себестоимости за счет уменьшения расхода раскислителей и легирующих материалов. Шлакообразующая смесь для раскисления кислой стали содержит, мас.%: шамот 45-50; кварцевый песок 30- 35; графит 10-12; алюминий 8-10. Применение смеси позволяет повысить предел прочности стали на 12-16%, предел текучести 20-27%, относительное удлинение ID- 12% и ударную вязкость в 1,33-1,45 раза. При этом уменьшился расход ферросилиция на 3,1-3,4 кг/т стали и ферромарганца на 2,7-3,1 кг/т стали. 2 табл. Ё

Варианты составов шлакообразующей смеси для раскисления кислой стали

Влияние состава смеси на физические свойства кислого шлака, качество и механические свойстве стали

Таблица 1

Таблице 2

Продолжение табл. 2

| Смесь для наведения кислого шлака | 1986 |

|

SU1435612A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Комплексный шихтовый материал для выплавки стали в кислых сталеплавильных агрегатах | 1985 |

|

SU1439130A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1990-04-06—Подача