Настоящее изобретение относится к способу получения исходного материала для изготовления редкоземельного магнита, а также к установке для получения исходного материала для изготовления редкоземельных магнитов согласно соответствующим независимым пунктам формулы изобретения.

Уровень техники

Постоянный магнит представляет собой изделие из намагничивающегося материала, например железа, кобальта или никеля, который сохраняет статическое магнитное поле, не требуя в отличие от электромагнитов протекания электрического тока. Постоянный магнит можно получить, воздействуя магнитным полем на ферромагнитный материал.

Термином "редкоземельный магнит" обобщенно называют группу постоянных магнитов, которые состоят в основном из металлов группы железа (железа, кобальта, редкого никеля) и редкоземельных элементов (прежде всего неодима, самария, празеодима, диспрозия, тербия, гадолиния). Редкоземельные магниты отличаются наличием у них высокой остаточной магнитной индукции и тем самым высокой плотности магнитной энергии.

Постоянные магниты изготавливают из кристаллического порошка. Для этого магнитный порошок прессуют в форме в присутствии сильного магнитного поля. При этом кристаллы своей осью легкого намагничивания ориентируются в направлении магнитного поля. Затем прессованные заготовки спекают. В результате нагрева при спекании дискретные частицы порошка соединяются между собой или уплотняются, при этом, однако, исходные материалы не расплавляются или по меньшей мере не все они расплавляются. При этом прессованные заготовки нагревают, часто под повышенным давлением, до температур, которые остаются ниже температуры плавления основных компонентов, благодаря чему изделие сохраняет свой внешний вид (форму).

Для получения материала, который требуется для изготовления постоянных магнитов, прежде всего магнитов на основе сплава Nd-Fe-B (неодим-железо-бор), в уровне техники известна переработка содержащих редкоземельные элементы сплавов путем их размола в порошкообразный промежуточный продукт, например в виде крупнозернистого порошка или высокодисперсного порошка. Для приготовления порошкообразных промежуточных продуктов обычно пригодны традиционные методы измельчения, например измельчение в пароструйных мельницах или на аналогичном оборудовании.

Поскольку запасы редкоземельных элементов ограничены и прежде всего их добыча является крайне дорогостоящей, наряду с содержащими их сплавами для получения материала для изготовления редкоземельных магнитов постоянно возрастающее значение приобретают также утильные (или отработавшие) магниты, которые повторно используют и/или утилизируют для получения материала для изготовления редкоземельных магнитов. Под такими утильными магнитами подразумеваются, например, утильные магниты, которые использовались в электродвигателях или в отслуживших свой срок электроприборах либо аналогичных аппаратах и устройствах и более не нужны, соответственно которые по своим свойствам и/или по своей мощности не отвечают и/или уже не в полной мере отвечают необходимым требованиям. В этом отношении при применении утильных магнитов говорят также об утилизируемом материале (вторичном сырье).

Однако проблематичным при приготовлении подобных, содержащих редкоземельные элементы магнитных порошков путем тонкого помола традиционными методами, например в мельницах с псевдоожиженным слоем или аналогичных размольных установках, является образование частиц порошка с острыми углами и краями. Наличие таких острых углов и краев является по самым разнообразным причинам в высшей степени нежелательным, прежде всего постольку, поскольку магниты, изготовленные с применением подобного порошка, частицы которого имеют острые углы и края, характеризуются худшими магнитными показателями (худшими показателями магнитной индукции), соответственно меньшими показателями плотности магнитной энергии, чем теоретически следовало бы ожидать в том случае, если при расчетах предполагать существование округлых частиц порошка, т.е. частиц без острых углов и краев.

Описание изобретения

В основу изобретения была положена задача предложить способ получения исходного материала для изготовления редкоземельных магнитов, который позволял бы простым путем по меньшей мере значительно уменьшать и/или ограничивать количество острых углов и краев у частиц порошка в порошкообразном промежуточном продукте и получать тем самым оптимизированный исходный материал для изготовления редкоземельных магнитов более высокого качества. Одновременно с этим необходимо оптимизировать сам такой способ получения порошкообразного исходного материала для изготовления редкоземельных магнитов. Помимо этого задача изобретения состояла в том, чтобы предложить установку для получения исходного материала для изготовления редкоземельных магнитов, которая позволяла бы простым путем осуществлять указанный способ получения исходного материала для изготовления редкоземельного магнита и получать оптимизированный исходный материал для изготовления редкоземельного магнита.

Указанные задачи решаются с помощью способа получения порошкообразного и предназначенного для изготовления редкоземельных магнитов исходного материала и с помощью установки для получения порошкообразного и предназначенного для изготовления редкоземельных магнитов исходного материала с признаками, указанными в соответствующих независимых пунктах формулы изобретения. В соответствующих зависимых пунктах формулы изобретения представлены различные предпочтительные варианты осуществления изобретения.

На первой стадии подготавливают по меньшей мере один магнитный, соответственно намагничивающийся сырьевой материал. Речь при этом может идти, например, о содержащем редкоземельный элемент сплаве. Альтернативно этому или дополнительно к этому возможно использование магнитного утилизируемого материала, например утильных магнитов, которые использовались в электродвигателях и/или в отслуживших свой срок электроприборах и более не нужны в них для дальнейшего своего применения. В предпочтительном варианте под по меньшей мере одним магнитным, соответственно намагничивающимся сырьевым материалом, соответственно под утилизируемым материалом подразумеваются содержащие Nd-Fe-B (неодим-железо-бор) сплавы или магниты на основе сплавов Nd-Fe-B (неодим-железо-бор).

На следующей стадии подготовленный магнитный, соответственно намагничивающийся сырьевой материал подвергают измельчению, при этом из этого по меньшей мере одного магнитного, соответственно намагничивающегося сырьевого материала образуется порошкообразный промежуточный продукт. Он содержит частицы с (острыми) углами и краями. Наличие таких углов и краев приводит к тому, что у магнитов, изготавливаемых из подобного порошкообразного промежуточного продукта, измеренное значение магнитной индукции, соответственно измеренное значение плотности магнитной энергии явно ниже расчетного, теоретически ожидаемого значения магнитной индукции.

Магнитный, соответственно намагничивающийся сырьевой материал измельчают при этом таким образом, чтобы образовавшиеся при этом частицы порошкообразного промежуточного продукта имели размер примерно от 2 до 10 мкм, преимущественно от 3 до 5 мкм.

Измельчение осуществляется прежде всего посредством измельчающего устройства, например общеизвестными методами измельчения. Первичное грубое измельчение для получения крупнозернистых порошков с размером частиц приблизительно от 100 до 300 мкм может осуществляться, например, с использованием механических измельчительных установок и/или с применением водородной технологии. Для тонкого помола, соответственно для приготовления высокодисперсных порошков с размером частиц приблизительно от 0,1 до 20 мкм используют размольные установки для тонкого помола, такие, например, как струйные мельницы с псевдоожиженным слоем или аналогичные размольные установки, работающие прежде всего в атмосфере защитного газа. В качестве такого защитного газа обычно используется азот или аргон.

На следующей стадии предлагаемого в изобретении способа частицы порошкообразного промежуточного продукта округляют, т.е. на этой следующей стадии скругляют углы и края частиц порошка и/или уменьшают выраженность углов и краев частиц порошка и/или в значительной мере сошлифовывают углы и края частиц порошка. Образующиеся в результате этого округленные частицы порошка преимущественно имеют при этом в основном такой же размер, что и ребристые частицы порошкообразного промежуточного продукта, а именно имеют размер примерно от 2 до 10 мкм, преимущественно от 3 до 5 мкм.

Для этого установка имеет шлифовальное устройство, которое предназначено для округления угловатых, имеющих острые края частиц порошкообразного промежуточного продукта. Такое шлифовальное устройство имеет загрузочную камеру, в которую загружается порошкообразный промежуточный продукт. Он затем приводится в загрузочной камере в быстрое круговое (вихревое) движение, в процессе которого частицы порошка трутся друг о друга, вследствие чего углы и края становятся менее выраженными и прежде всего сошлифовываются. В предпочтительном варианте загрузка порошкообразного промежуточного продукта в шлифовальное устройство и обработка в нем порошкообразного промежуточного продукта выполняются с применением защитного газа. Порошкообразный промежуточный продукт обрабатывают в шлифовальном устройстве прежде всего в течение заданного времени, например в течение периода времени длительностью от 30 мин до двух часов, преимущественно в течение примерно одного часа. Загрузочную камеру шлифовального устройства заполняют порошкообразным промежуточным продуктом для процесса его шлифования на 50-99%, прежде всего порошкообразный промежуточный продукт должен заполнять загрузочную камеру на по меньшей мере 80%. В предпочтительном варианте остальное пространство загрузочной камеры шлифовального устройства заполняют применяемым защитным газом.

В качестве шлифовального устройства можно использовать, например, обычное размалывающее устройство, модифицировав его с этой целью таким образом, чтобы порошкообразный промежуточный продукт, с одной стороны, интенсивно приводился в модифицированном размалывающем устройстве в быстрое круговое движение, в процессе которого частицы порошка трутся друг о друга. С другой стороны, в процессе шлифования порошкообразного промежуточного продукта он не должен подвергаться никакому дальнейшему размолу, который привел бы к появлению новых (свежих) острых краев излома. Такой щадящий процесс шлифования достигается, например, тем, что обеспечивают работу шлифовального устройства/модифицированного размалывающего устройства под низким давлением газа, прежде всего под давлением газа в пределах от 0,25 до 1,00 бара. Давление газа необходимо при этом устанавливать прежде всего на такую величину, при которой частицы порошкообразного промежуточного продукта хотя и обладают в шлифовальном устройстве/модифицированном размалывающем устройстве практически свободной подвижностью, однако их энергии недостаточно для их дальнейшего размола. При движении частиц порошка в шлифовальном устройстве/модифицированном размалывающем устройстве возникают эффекты трения между отдельными частицами порошка. Такие эффекты трения приводят к явному скруглению острых углов и краев частиц порошкообразного промежуточного продукта, благодаря чему образуется оптимизированный порошкообразный продукт с округленными частицами.

Такой оптимизированный порошкообразный продукт уже можно использовать в качестве первого исходного материала для изготовления первых редкоземельных магнитов. Подобные первые редкоземельные магниты, изготовленные с применением первого исходного материала, обладают явно лучшими показателями магнитной индукции, соответственно более высокими показателями плотности магнитной энергии по сравнению с магнитами, изготавливаемыми из вышеописанного порошкообразного промежуточного продукта.

Альтернативно предусмотрен вариант, в котором оптимизированный порошкообразный продукт подвергают на следующей стадии процессу классификации для удаления из него сверхтонких продуктов истирания, образовавшихся при трении частиц порошка в шлифовальном устройстве. При этом получают фракцию, которая состоит лишь из округленных частиц размером примерно от 2 до 10 мкм, преимущественно от 3 до 5 мкм. При использовании этой фракции в качестве второго исходного материала для изготовления вторых редкоземельных магнитов возможно получение продуктов с еще лучшими показателями магнитной индукции, соответственно с еще более высокими показателями плотности магнитной энергии.

В качестве сепарирующего устройства для классификации оптимизированного порошкообразного продукта на мелкую фракцию, состоящую из сверхтонких продуктов истирания, и крупную фракцию, состоящую из требуемых округленных частиц, полученных из магнитного, соответственно намагничивающегося сырьевого материала, можно использовать, например, динамический классификатор или быстровращающийся классификатор.

Экспериментально полученные данные свидетельствуют о том, что первые редкоземельные магниты, изготовленные с применением округленных частиц порошка, и прежде всего вторые редкоземельные магниты, изготовленные с применением классифицированных округленных частиц порошка, обладают лучшими магнитными свойствами и прежде всего показателями магнитной индукции, соответственно показателями плотности магнитной энергии, которые ближе к теоретически рассчитанным значениям.

В данном месте настоящего описания следует особо отметить, что все аспекты и варианты, рассмотренные в отношении предлагаемого в изобретении устройства, равным образом могут касаться частичных аспектов предлагаемого в изобретении способа или могут являться его частичными аспектами. Поэтому в том случае, когда в каком-либо месте описания, относящегося к предлагаемому в изобретении устройству, или же в относящихся к нему пунктах формулы изобретения речь идет об определенных аспектах и/или взаимосвязях и/или эффектах, они в равной степени относятся и к предлагаемому в изобретении способу. И наоборот справедливо то же самое, т.е. все аспекты и варианты, рассмотренные в отношении предлагаемого в изобретении способа, равным образом могут касаться частичных аспектов предлагаемого в изобретении устройства или могут являться его частичными аспектами. Поэтому в том случае, когда в каком-либо месте описания, относящегося к предлагаемому в изобретении способу, или же в относящихся к нему пунктах формулы изобретения речь идет об определенных аспектах и/или взаимосвязях и/или эффектах, они в равной степени относятся и к предлагаемому в изобретении устройству.

Описание чертежей

Ниже варианты осуществления изобретения и его преимущества более подробно поясняются со ссылкой на прилагаемые к описанию чертежи. На этих чертежах соотношения между размерами отдельных элементов не всегда соответствуют реальным пропорциям, поскольку форма некоторых элементов представлена упрощенно, а форма других элементов представлена для большей наглядности в увеличенном в сравнении с прочими элементами масштабе.

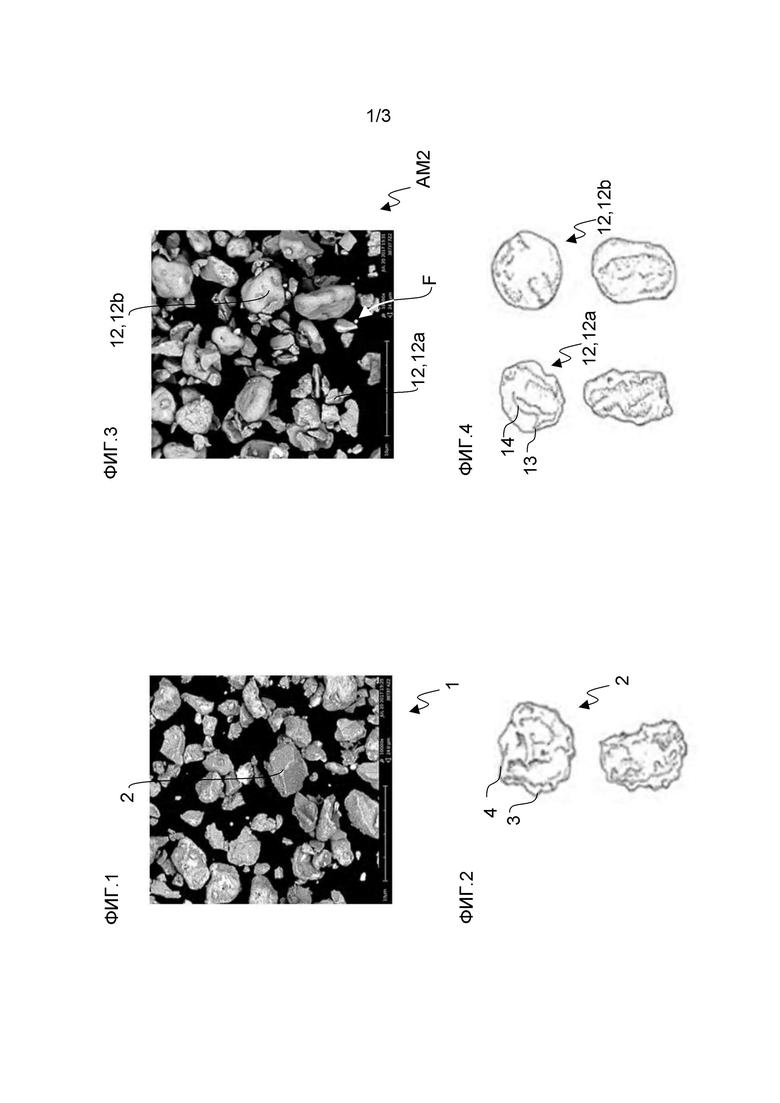

На фиг. 1 показан полученный растровой электронной микроскопией снимок содержащего редкоземельный элемент магнитного порошка, полученного традиционным способом.

На фиг. 2 показаны схематично изображенные в качестве примера отдельные частицы содержащего редкоземельный элемент магнитного порошка, полученного традиционным способом.

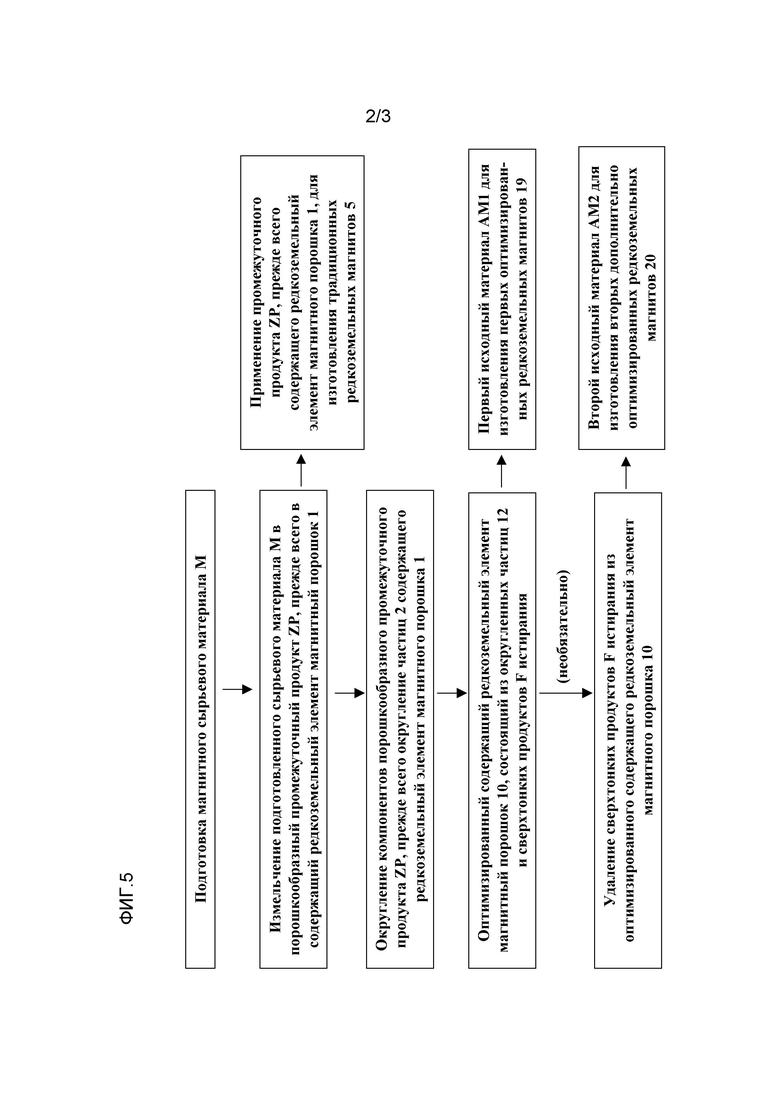

На фиг. 3 показан полученный растровой электронной микроскопией снимок оптимизированного исходного материала для изготовления редкоземельных магнитов.

На фиг. 4 показаны схематично изображенные в качестве примера отдельные частицы оптимизированного исходного материала.

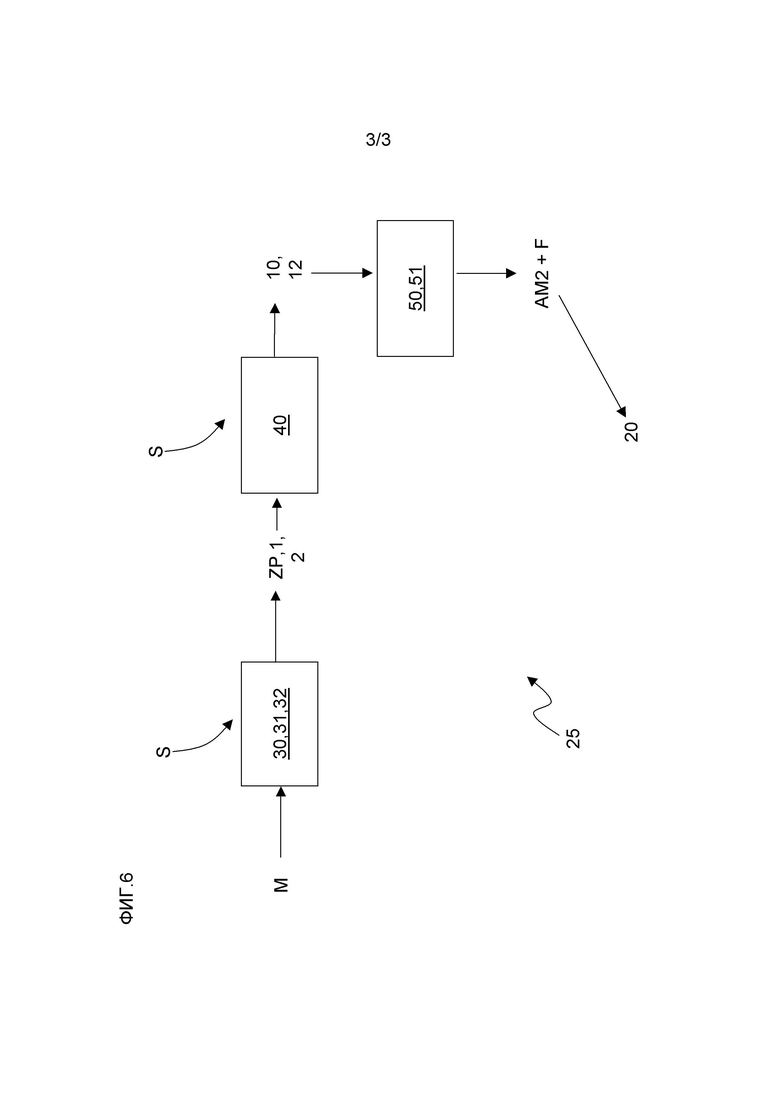

На фиг. 5 показана схема, поясняющая отдельные стадии способа получения оптимизированного содержащего редкоземельный элемент магнитного порошка для изготовления редкоземельных магнитов на основе по меньшей мере одного магнитного, соответственно намагничивающегося сырьевого материала.

На фиг. 6 схематично показана установка для получения порошкообразного и предназначенного для изготовления редкоземельных магнитов исходного материала.

Одинаковые или выполняющие одинаковую функцию элементы снабжены идентичными ссылочными обозначениями. Помимо этого для сохранения наглядности отдельных чертежей на них указаны только те ссылочные обозначения, которые необходимы для описания соответствующего чертежа. Представленные на чертежах варианты представляют собой исключительно примеры, которые иллюстрируют возможности по выполнению предлагаемого в изобретении устройства и по осуществлению предлагаемого в изобретении способа и которые не должны рассматриваться как безусловное ограничение изобретения.

На фиг. 1 показан полученный растровой электронной микроскопией снимок содержащего редкоземельный элемент магнитного порошка, полученного традиционным способом, а на фиг. 2 показаны схематично изображенные в качестве примера отдельные частицы 2 подобного содержащего редкоземельный элемент магнитного порошка 1, полученного традиционным способом. Такой содержащий редкоземельный элемент магнитный порошок 1 получают, например, путем размола соответствующего сырьевого материала. Под магнитным, соответственно намагничивающимся сырьевым материалом могут подразумеваться сплавы, содержащие ферромагнитные металлы, например: железо, никель, кобальт, прежде всего сплав из неодима, железа и бора (Nd-Fe-B), или же утильные магниты либо смеси из содержащих редкоземельные элементы сплавов и утильных магнитов. При этом магнитный, соответственно намагничивающийся сырьевой материал измельчают, например, в струйных мельницах с псевдоожиженным слоем или аналогичных размольных установках таким образом, что образуется тонкий содержащий редкоземельный элемент магнитный порошок 1, у которого средний размер его частиц 2 (значение d50) составляет от 2 до 10 мкм, преимущественно от 3 до 5 мкм.

На фиг. 1 и 2 отчетливо видно, что такой содержащий редкоземельный элемент магнитный порошок 1 содержит частицы 2 с острыми углами 3 и краями 4. При использовании этого содержащего редкоземельный элемент магнитного порошка 1, полученного традиционным способом, для изготовления магнитов получают магниты 5 (см. фиг. 5), у которых их показатели магнитной индукции, соответственно показатели плотности магнитной энергии явно ниже теоретически рассчитанных значений.

На фиг. 3 показан полученный растровой электронной микроскопией снимок второго оптимизированного исходного материала АМ2 для изготовления редкоземельных магнитов 20 (см. также соответствующее описание фиг. 5), а на фиг. 4 показаны схематично изображенные в качестве примера отдельные частицы 12, 12а, 12b этого второго оптимизированного исходного материала АМ2.

Второй оптимизированный исходный материал АМ2 получают прежде всего способом, который детально рассмотрен ниже в описании фиг. 5. Второй оптимизированный исходный материал АМ2 содержит прежде всего частицы 12, которые по сравнению с частицами 2 содержащего редкоземельный элемент магнитного порошка 1 имеют лишь явно уменьшенное количество скругленных углов 13 и скругленных краев 14, прежде всего сглаженные и/или сфероидальные частицы 12а, соответственно округленные частицы 12b.

На фиг. 5 показана схема, поясняющая отдельные стадии способа получения оптимизированного исходного материала AM1, АМ2, прежде всего оптимизированного содержащего редкоземельный элемент магнитного порошка 10 или дополнительно оптимизированного путем дополнительной классификации содержащего редкоземельный элемент магнитного порошка, для изготовления редкоземельных магнитов 19, 20 на основе по меньшей мере одного магнитного, соответственно намагничивающегося сырьевого материала М. На фиг. 6 схематично показана установка 25 для получения порошкообразного и предназначенного для изготовления редкоземельных магнитов 20 исходного материала АМ2.

На первой стадии подготавливают по меньшей мере один магнитный, соответственно намагничивающийся сырьевой материал М. В предпочтительном варианте под по меньшей мере одним магнитным, соответственно намагничивающимся сырьевым материалом М подразумеваются сплавы, содержащие редкоземельные элементы, и/или утильные магниты, прежде всего сплавы Nd-Fe-B и/или утильные магниты на основе сплавов Nd-Fe-B.

На следующей стадии по меньшей мере один подготовленный магнитный, соответственно намагничивающийся сырьевой материал М измельчают, при этом из такого по меньшей мере одного магнитного, соответственно намагничивающегося сырьевого материала М образуется порошкообразный промежуточный продукт ZP, прежде всего содержащий редкоземельный элемент магнитный порошок 1, состоящий из показанных на фиг. 1 и 2 частиц 2 с (острыми) углами 3 и краями 4.

Измельчение осуществляется посредством измельчающего устройства 30, например общеизвестными методами измельчения. Первичное грубое измельчение для получения крупнозернистых порошков с размером частиц приблизительно от 100 до 300 мкм может осуществляться, например, с использованием механических измельчительных установок, таких как мельницы 31, и/или с применением водородной технологии. Для тонкого помола, соответственно для приготовления высокодисперсных (тонких) порошков с размером частиц приблизительно от 0,1 до 20 мкм используют размольные установки для тонкого помола, такие, например, как струйные мельницы 32 с псевдоожиженным слоем или аналогичные размольные установки, работающие прежде всего в атмосфере защитного газа S. В качестве такого защитного газа обычно используется азот или аргон. Полученный подобным путем содержащий редкоземельный элемент магнитный порошок 1 используют, например, для изготовления традиционных редкоземельных магнитов 5. Затем на следующей стадии этот содержащий редкоземельный элемент магнитный порошок 1 загружают в атмосфере защитного газа S в шлифовальное устройство 40 и после этого приводят в нем в движение в атмосфере защитного газа S в течение заданного периода времени. При этом частицы 2 содержащего редкоземельный элемент магнитного порошка 1 приводятся в шлифовальном устройстве 40 в быстрое круговое (вихревое) движение. В предпочтительном варианте указанный заданный период времени на этой стадии составляет от 0,5 до 3 ч, прежде всего около одного часа.

Загрузочную камеру шлифовального устройства 40 при этом не полностью заполняют содержащим редкоземельный элемент магнитным порошком 1. В предпочтительном варианте загрузочную, или помольную, камеру заполняют содержащим редкоземельный элемент магнитным порошком 1 на 50-99% ее объема. Загрузочную камеру заполняют содержащим редкоземельным элемент магнитным порошком 1 прежде всего на по меньшей мере 80% ее объема. Остальные 20% объема помольной камеры заполняют защитным газом S.

В шлифовальном устройстве 40 содержащий редкоземельный элемент магнитный порошок 1 интенсивно приводится в быстрое круговое движение, вследствие чего углы 3 и края 4 частиц 2 порошка из-за взаимного трения частиц 2 между собой сошлифовываются друг о друга. В результате образуется оптимизированный содержащий редкоземельный элемент магнитный порошок 10 с округленными частицами 12, показанными на фиг. 3 и 4. В шлифовальном устройстве 40 прежде всего не происходит дальнейший размол содержащего редкоземельный элемент магнитного порошка 1, и поэтому не могут появляться новые острые углы 3 и края 4 излома.

В предпочтительном варианте шлифовальное устройство 40 работает под низким давлением газа, например под давлением газа в пределах от 0,25 до 1,00 бара. Давление газа необходимо при этом в каждом случае устанавливать на такую величину, при которой промежуточный продукт ZP, соответственно содержащий редкоземельный элемент магнитный порошок 1 хотя и может приводиться в шлифовальном устройстве 40 в быстрое круговое движение, в процессе которого частицы 2 трутся друг о друга, в результате чего углы 3 и края 4 истираются и образуются показанные на фиг. 3 и 4 округленные частицы 12, однако энергии частиц 2 и 12 должно быть при этом недостаточно для их дальнейшего размола. В предпочтительном варианте содержащий редкоземельный элемент магнитный порошок 1, полученный традиционным способом, обрабатывают в шлифовальном устройстве 40 до тех пор, пока не будут присутствовать практически одни только округленные частицы 12b, показанные на фиг. 4.

В результате округления частиц порошка образуется оптимизированный содержащий редкоземельный элемент магнитный порошок 10, который уже можно использовать в качестве первого исходного материала AM1 для изготовления первых оптимизированных редкоземельных магнитов 19. Однако этот оптимизированный содержащий редкоземельный элемент магнитный порошок 10 наряду с округленными частицами 12 (см. также фиг. 3 и 4) содержит еще и сверхтонкие продукты F истирания, которые представляют собой прежде всего продукты истирания углов 3 и краев 4 частиц 2 содержащего редкоземельный элемент магнитного порошка 1. На необязательной дополнительной стадии такие сверхтонкие продукты F истирания удаляют для получения дополнительно оптимизированного второго исходного материала АМ2 для изготовления вторых дополнительно оптимизированных редкоземельных магнитов 20. В предпочтительном варианте сверхтонкие продукты F истирания удаляют, подвергая в последующем первый оптимизированный содержащий редкоземельный элемент магнитный порошок 10 классификации в сепарирующем устройстве 50, например быстровращающемся динамическом классификаторе 51, в результате чего получают второй исходный материал АМ2 для изготовления вторых дополнительно оптимизированных редкоземельных магнитов 20, содержащий одни лишь округленные частицы 12.

Экспериментально удалось подтвердить, что первые оптимизированные редкоземельные магниты 19 и прежде всего вторые дополнительно оптимизированные редкоземельные магниты 20 обладают такими показателями магнитной индукции, соответственно показателями плотности магнитной энергии, которые выше показателей магнитной индукции, соответственно показателей плотности магнитной энергии у редкоземельных магнитов 5, изготавливаемых из содержащего редкоземельный элемент магнитного порошка 1, полученного традиционным способом. Особенно вторые редкоземельные магниты 20 из второго оптимизированного исходного материала АМ2 обладают значением магнитной индукции, соответственно значением плотности магнитной энергии, которое явно ближе к теоретически рассчитанному оптимальному значению.

Варианты и примеры осуществления изобретения, а также его модификации, рассмотренные в предшествующих разделах описания, пункты формулы изобретения и чертежи, включая различные представленные на них виды или конкретные индивидуальные признаки, можно использовать независимо друг от друга или в любом допустимом сочетании. Признаки, описанные применительно к одному варианту осуществления изобретения, применимы ко все вариантам его осуществления, если только такие признаки не являются несовместимыми между собой.

В том случае, когда и в описании чертежей речь принципиально идет о "схематичных" изображениях и видах, под этим никоим образом не подразумевается, что изображения на чертежах и их описание должны трактоваться как имеющие второстепенное значение для раскрытия изобретения. Специалист вполне способен почерпнуть из схематичных и абстрактных изображений достаточное количество информации, которая облегчает понимание им сущности изобретения, на каковом понимании не могли бы каким-либо образом отрицательно сказаться, например, представленные на чертежах и возможно не строго соответствующие масштабу соотношения между размерами частиц порошка или иных изображенных на чертежах элементов. Таким образом, чертежи позволяют специалисту как читателю на основании конкретнее поясненных вариантов реализации предлагаемого в изобретении способа и конкретнее поясненного принципа действия предлагаемого в изобретении устройства лучше понять идею изобретения, которая в формуле изобретения, а также в общей части описания сформулирована в более общем и/или абстрактном виде.

Выше изобретение рассмотрено на примере предпочтительного варианта его осуществления. Однако для специалиста очевидно, что возможны различные модификации или вариации изобретения, не выходящие при этом за объем охраны, определяемый формулой изобретения.

Перечень ссылочных обозначений

1 содержащий редкоземельный элемент магнитный порошок

2 частицы (порошка)

3 угол

4 край/край излома

5 традиционный редкоземельный магнит

10 оптимизированный содержащий редкоземельный элемент магнитный порошок

12 частицы (порошка)

12а сглаженные и/или сфероидальные частицы (порошка)

12b округленные частицы (порошка)

13 скругленный угол

14 скругленный край

19 оптимизированный редкоземельный магнит

20 дополнительно оптимизированный редкоземельный магнит

25 установка

30 измельчающее устройство

31 мельница

32 струйная мельница с псевдоожиженным слоем

40 шлифовальное устройство

50 сепарирующее устройство

51 классификатор AM1, АМ2 исходный материал

F сверхтонкие продукты истирания

М магнитный, соответственно намагничивающийся сырьевой материал

S защитный газ

ZP промежуточный продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2019 |

|

RU2730314C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2018 |

|

RU2706258C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИТОВ | 2009 |

|

RU2446497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИЧЕСКИХ ПОСТОЯННЫХ МАГНИТОВ | 1992 |

|

RU2032495C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| ФИЛЬТР ДЛЯ СИГАРЕТ | 1999 |

|

RU2141782C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ И ИЗГОТОВЛЕНИЕ СПЕЧЕННОГО МАГНИТА ИЗ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ПОСРЕДСТВОМ ИСПОЛЬЗОВАНИЯ ДАННОГО УСТРОЙСТВА | 2016 |

|

RU2710812C2 |

| МАГНИТНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ (ВАРИАНТЫ) | 2021 |

|

RU2773894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

Изобретение относится к способу получения исходного материала для изготовления редкоземельного магнита, а также к установке для получения исходного материала для изготовления редкоземельных магнитов. Сначала подготавливают по меньшей мере один магнитный, соответственно намагничивающийся сырьевой материал и измельчают его традиционными методами измельчения в порошкообразный промежуточный продукт, который состоит из частиц с углами и краями. Затем имеющие острые края частицы округляют. Причем образующиеся в результате этого округленные частицы порошкообразного промежуточного продукта имеют такой же размер, что и ребристые частицы порошкообразного промежуточного продукта. Причем они имеют размер примерно от 2 до 10 мкм, преимущественно от 3 до 5 мкм. Полученный оптимизированный порошкообразный продукт, состоящий из округленных частиц, используют для изготовления редкоземельных магнитов. Изобретение позволяет значительно уменьшать и/или ограничивать количество острых углов и краев у частиц порошка в порошкообразном промежуточном продукте и получать тем самым оптимизированный исходный материал для изготовления редкоземельных магнитов более высокого качества. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Способ получения порошкообразного и предназначенного для изготовления редкоземельных магнитов исходного материала (AM1, AM2), включающий выполнение следующих стадий:

– подготавливают по меньшей мере один магнитный, соответственно намагничивающийся сырьевой материал (M),

– по меньшей мере один подготовленный магнитный, соответственно намагничивающийся сырьевой материал (M) подвергают измельчению, при этом из этого по меньшей мере одного магнитного, соответственно намагничивающегося сырьевого материала (M) образуется порошкообразный промежуточный продукт (ZP), частицы (2) которого имеют углы (3) и/или края (4),

– частицы (2) порошкообразного промежуточного продукта (ZP) округляют с образованием порошкообразного продукта (10) с округленными частицами (12), причем для округления частиц (2) порошкообразного промежуточного продукта (ZP) уменьшают выраженность их углов и краев и/или сошлифовывают указанные углы и края, причем образующиеся в результате этого округленные частицы (12) порошкообразного промежуточного продукта (ZP) имеют такой же размер, что и ребристые частицы (2) порошкообразного промежуточного продукта (ZP), причем они имеют размер примерно от 2 до 10 мкм, преимущественно от 3 до 5 мкм,

– оптимизированный порошкообразный продукт (10) подвергают классификации, удаляя при этом образовавшиеся при округлении сверхтонкие продукты (F) истирания, и фракцию, содержащую после классификации округленные частицы (12), используют в качестве второго исходного материала (AM2) для изготовления вторых редкоземельных магнитов (20).

2. Способ по п. 1, при осуществлении которого процесс шлифования проводят в шлифовальном устройстве (40), в котором частицы (2) порошкообразного промежуточного продукта (ZP) движутся таким образом, что они трутся друг о друга.

3. Способ по п. 2, при осуществлении которого процесс шлифования проводят с применением защитного газа (S).

4. Способ по п. 2, при этом шлифовальное устройство (40) имеет загрузочную камеру, в которую загружают частицы (2) порошкообразного промежуточного продукта (ZP) и в которой они движутся таким образом, что они трутся друг о друга, причем загрузочная камера заполнена порошкообразным промежуточным продуктом (ZP) на 50-99%, прежде всего на по меньшей мере 80%.

5. Способ по п. 4, при осуществлении которого остальное пространство загрузочной камеры заполнено защитным газом (S).

6. Способ по одному из пп. 1-5, при осуществлении которого частицы (2) порошкообразного промежуточного продукта (ZP) округляют под низким давлением газа, прежде всего под давлением газа в пределах от 0,25 до 1,00 бара.

7. Способ по п. 1, при осуществлении которого первые редкоземельные магниты (19), изготовленные с применением оптимизированного порошкообразного продукта (10), обладают в сравнении с редкоземельными магнитами (5), изготавливаемыми с применением традиционно используемого измельченного материала, прежде всего с применением порошкообразного промежуточного продукта (ZP), повышенным значением магнитной индукции, соответственно более высокой плотностью магнитной энергии.

8. Способ по п. 1, при осуществлении которого вторые редкоземельные магниты (20), изготовленные с применением фракции, состоящей после классификации из округленных частиц (12), обладают в сравнении с редкоземельными магнитами (5), изготавливаемыми с применением традиционно используемого измельченного материала, прежде всего с применением порошкообразного промежуточного продукта (ZP), повышенным значением магнитной индукции, соответственно более высокой плотностью магнитной энергии.

9. Установка (25) для получения порошкообразного и предназначенного для изготовления редкоземельных магнитов исходного материала (AM1, AM2) способом по п. 1, имеющая:

– по меньшей мере одно измельчающее устройство (30) для получения порошкообразного промежуточного продукта (ZP) путем измельчения подготовленного магнитного, соответственно намагничивающегося сырьевого материала (M), при этом порошкообразный промежуточный продукт (ZP) состоит из частиц (2) с углами (3) и/или краями (4),

– шлифовальное устройство (40), которое предназначено для округления частиц (2) порошкообразного промежуточного продукта (ZP) и в котором возможно образование первого исходного материала (AM1) в виде оптимизированного порошкообразного продукта (10) с округленными частицами (12) для изготовления первых редкоземельных магнитов (20).

10. Установка (25) по п. 9, имеющая далее сепарирующее устройство (50), которое предназначено для классификации оптимизированного порошкообразного продукта (10) на мелкую фракцию и крупную фракцию, состоящую из образованных в шлифовальном устройстве (40) округленных частиц (12), благодаря чему возможно образование дополнительно оптимизированного второго исходного материала (AM2) для изготовления вторых редкоземельных магнитов (20).

11. Установка (25) по п. 9 или 10, в которой возможна работа шлифовального устройства (40) под давлением газа, прежде всего под давлением газа в пределах от 0,25 до 1,00 бара.

| EP 3131099 A1, 15.02.2017 | |||

| US 2014334962 A1, 13.11.2014 | |||

| Способ производства порошка из ферромагнитных металлов | 1933 |

|

SU42401A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ВЫСОКОЭНЕРГОЕМКОГО ПОСТОЯННОГО МАГНИТА ИЗ СПЛАВА НА ОСНОВЕ Nd-Fe-B | 2013 |

|

RU2525867C1 |

Авторы

Даты

2020-07-17—Публикация

2019-05-15—Подача