Изобретение относится к обработке металлов давлением, а именно к деформированию круглых сплошных заготовок из различных цветных и черных металлов и сплавов, в том числе и из высокоэнтропийных сплавов, и может быть использовано в цехах металлургических и машиностроительных заводов.

Известен способ поперечно-винтовой прокатки, включающий деформацию нагретого слитка валками, развернутыми на угол подачи 20-45° с обжатием за проход 25-50% [Патент СССР №500822. Способ поперечно-винтовой прокатки / Полухин П.И., Потапов И.Н., Воронцов В.К., Кудрин А.Б., Романцев Б.А., 1976].

Однако данный способ деформирования имеет существенные недостатки – повышение качества металла изделий обеспечивается только при значительном уменьшении размеров исходного материала, что приводит к значительным энерго и трудозатратам, при этом из-за неравномерности деформации по сечению заготовки (центральные слои прорабатываются в меньшей степени, чем поверхностные) в ней наблюдается анизотропия свойств.

Также известен способ деформирования металла в устройстве для непрерывного прессования, включающий прокатку заготовки в рабочей прокатной клети, состоящей из трех конических валков, вращающихся в одну сторону, оси которых расположены под углом друг к другу и к оси прокатки и деформирование заготовки в матрице, расположенной на выходе из прокатной клети и имеющей три канала одинакового поперечного сечения, два из которых (входной и выходной) параллельны друг другу, а средний расположен под углом к входному и выходному каналам [Патент на изобретение Республики Казахстан №27445 МКИ3 В21 J 5/00. Устройство для непрерывного прессования металла / Найзабеков А.Б., Лежнев С.Н., Арбуз А.С., 2016. Бюл. 10].

Недостатками данного способа деформирования является то, что для обеспечения проталкивания заготовки через имеющиеся в матрице три канала требуются, как значительные энергозатраты, так и то, что данное устройство не обеспечивает получение качественной геометрии профиля сечения и имеет невысокую производительность процесса, так как требуется значительное время для извлечения пресс-остатка из каналов матрицы.

Наиболее близким к заявленному техническому решению является способ поперечно-винтовой прокатки с противодавлением, включающий деформирование нагретой заготовки в прокатной клети, состоящей из трех конических валков, вращающихся в одну сторону, оси которых расположены под углом друг к другу и к оси прокатки, и последующее калибрование заготовки в калибрующей матрице, установленной на выходе из валков и имеющей один канал в форме усеченного конуса с соотношением диаметра входного отверстия D1 к диаметру выходного отверстия D2 в интервале 1,03-1,05 [Патент на изобретение Республики Казахстан №34501 МКИ 3 В21 J 5/00. Способ поперечно-винтовой прокатки с противодавлением./ Найзабеков А.Б., Лежнев С.Н., Панин Е.А., Толкушкин А.О., 2020. Бюл. №31].

Недостатками известного способа деформирования является то, что для обеспечения проталкивания заготовки через имеющийся в матрице канал в форме усеченного конуса все также требуются значительные энергозатраты.

Задачей данного изобретения является улучшение качества металла заготовки без существенного изменения исходных размеров заготовки, повышение качества геометрии заготовки и снижение энергосиловых параметров деформирования.

Технический результат, получаемый при использовании изобретения, заключается в возможности улучшения микроструктуры заготовки за счет реализации в процессе деформирования интенсивной пластической деформации: скручивания с противодавлением и одновременной вытяжкой, улучшении геометрии профиля сечения заготовки при прохождении заготовки через калибрующую матрицу и снижении энергозатрат для проталкивания заготовки через канал данной калибрующей матрицы за счет наложения на нее ультразвуковых колебаний.

Это достигается тем, что данный способ поперечно-винтовой прокатки с противодавлением, включает деформирование нагретой заготовки в прокатной клети, состоящей из трех конических валков, вращающихся в одну сторону, оси которых расположены под углом друг к другу и к оси прокатки, и калибрование заготовки в калибрующей матрице, установленной на выходе из валков и имеющей один канал в форме усеченного конуса с отношением диаметра входного отверстия D1 к диаметру выходного отверстия D2 в интервале 1,03- 1,05, на которую накладываются ультразвуковые колебания с помощью магнитострикционного преобразователя, питаемого генератором. Использование в данной схеме деформирования ультразвуковых колебаний, которые накладываются на калибрующую коническую матрицу, позволяет снизить силы трения скольжения в канале данной калибрующей матрицы и приводит к изменению условий течения металла.

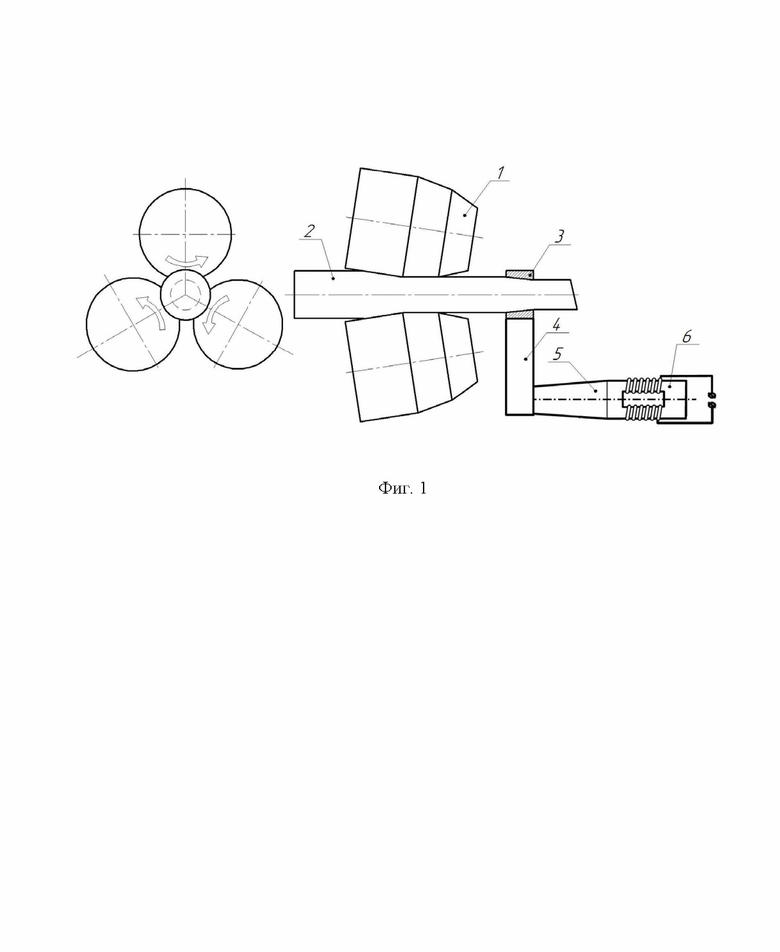

Сущность изобретения поясняется изображениями на фиг.1-3, где показано следующее:

- фиг.1. Схема комбинированной поперечно-винтовой прокатки;

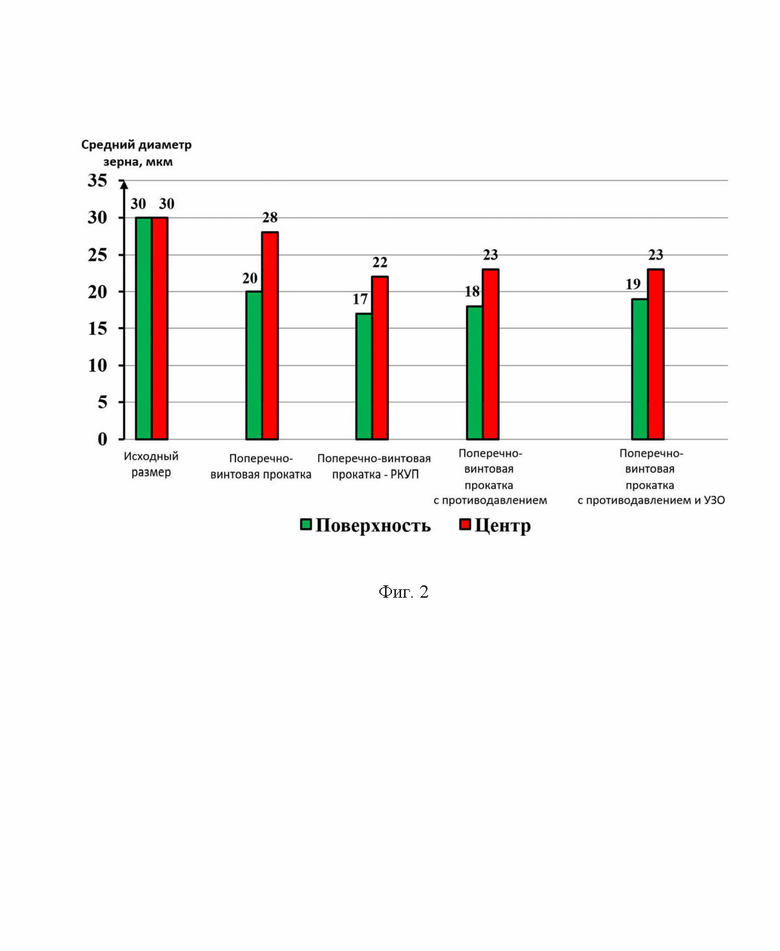

- фиг.2. График изменения зерна металла заготовки;

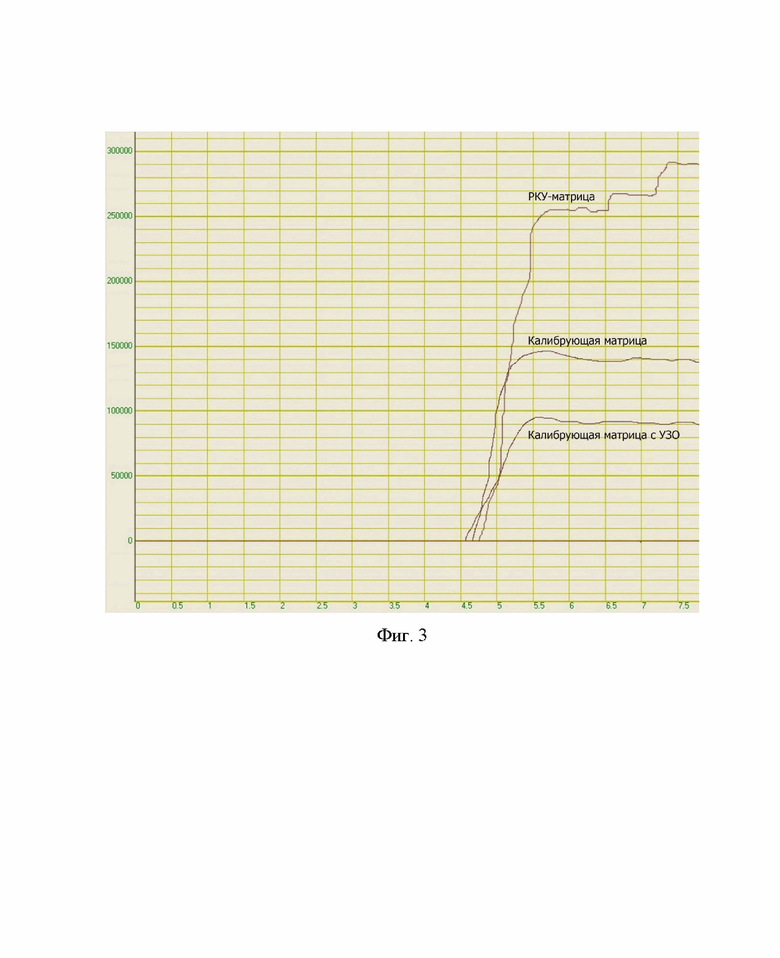

- фиг.3. График изменения усилий деформирования в РКУ-матрице и калибрующей матрице.

Схема комбинированной поперечно-винтовой прокатки показана на фиг. 1, где 1– конические валки, 2 – заготовка, 3 – калибрующая матрица, 4 – волновод, 5 – концентратор ультразвуковых колебаний, 6 – ультразвуковой преобразователь, D0 – диаметр исходной заготовки, D1 – диаметр заготовки после винтовой прокатки (диаметр входного отверстия калибрующей матрицы), D2 – конечный диаметр заготовки (диаметр выходного отверстия калибрующей матрицы).

Комбинированный способ деформирования, включающий процесс поперечно-винтовой прокатки с противодавлением и ультразвуковую обработку осуществляется следующим образом. Предварительно нагретая до температуры начала деформирования заготовка 2 подается к прокатным коническим валкам 1, которые за счет сил контактного трения захватывают её и за счет смещения осей валков, обеспечивает осевую составляющую сил прокатки, и, следовательно, поступательное движение прокатываемой заготовки, и ее проталкивание на выходе из валков через калибрующую матрицу 3. В ходе деформирования на калибрующую матрицу 3, которая установлена в волноводе 4 через концентратор ультразвуковых колебаний 5 от ультразвукового преобразователя 6, накладываются ультразвуковые колебания. После того, как заготовка полностью выйдет из валков, к ним подается следующая заготовка, которая, пройдя через валки и попав в матрицу, выталкивает ранее деформированную заготовку из матрицы.

Пример:

Был проведено компьютерное моделирование эксперимента по оценке измельчения зерна металла, исходный размер которого был равен 30 мкм (фиг.2). Моделирование проводилось в программе DEFORM для моделирования эволюции микроструктуры. Моделировались следующие процессы: поперечно-винтовая прокатка, поперечно-винтовая прокатка – РКУ-прессование (равноканальное угловое прессование), поперечно-винтовая прокатка с противодавлением и поперечно-винтовая прокатка с противодавлением и дополнительным наложением ультразвуковых колебаний. В основу моделирования процесса поперечно-винтовой прокатки с противодавлением и дополнительным наложением ультразвуковых колебаний была положена методика, рассмотренная в работе [Рубаник В.В., Ломач М.С., Рубаник В.В., Пряхин С.С., Довгулевич Д.А. Моделирование процесса равноканального углового прессования с наложением ультразвуковых колебаний // Актуальные проблемы прочности: материалы международной научной конференции – Минск: УП «ИВЦ Минфина», 2022. – С. 403-405].

Во всех четырех случаях на стадии прокатки заготовка с исходным диаметром 30 мм прокатывалась до диаметра 27 мм. РКУ-матрица имела канал диаметром 28 мм для свободного попадания заготовки в канал. Калибрующая матрица имела диаметр выходного отверстия 26 мм.

Условия и допущения, принятые при моделировании:

- заготовка представляла собой полностью изотропное тело, в котором отсутствовали какие-либо напряжения, дефекты, несплошности и т.п.;

- заготовка имела следующие начальные размеры: диаметр 30 мм и длину 250 мм. На заготовку была нанесена сетка из 170 000 конечных элементов, средний размер элемента составил 1 мм;

- материал заготовки – сталь AISI 1015, соответствующая стали 15;

- температура нагрева заготовки 1000 °С;

- коэффициенты трения на контакте заготовки и инструмента были приняты следующие: на контакте с валками – 0,5; на контакте с матрицей – 0,1 (в 4-м случае, т.е. с дополнительным наложением ультразвуковых колебаний коэффициенты трения на контакте заготовки с матрицей был принят 5,4 ·10-4);

- окружная скорость валков была равна 50 об/мин.

Результаты изменения зерна металла, полученные путем моделирования, представлены на фиг. 2. После винтовой прокатки исходный размер зерна уменьшился с 30 мкм до 20 мкм в поверхностной зоне и до 28 мкм в центральной. При винтовой прокатке – РКУ-прессовании за счет реализации дополнительной деформации сдвига в матрице исходный размер зерна уменьшился с 30 мкм до 17 мкм в поверхностной зоне и до 22 мкм в центральной зоне. При винтовой прокатке с противодавлением за счет дополнительного обжатия в калибрующей матрице исходный размер зерна уменьшился с 30 мкм до 18 мкм в поверхностной зоне и до 23 мкм в центральной зоне. При поперечно-винтовой прокатке с противодавлением и дополнительным наложением ультразвуковых колебаний размер зерна уменьшился с 30 мкм до 19 мкм в поверхностной зоне и до 23 мкм в центральной зоне.

Также было проанализировано возникающее усилие деформирования в РКУ-матрице для прессования и в калибрующей матрице. Результаты измерения усилия приведены на фиг.3. Значение усилия, необходимое для прохождения заготовкой всех каналов матрицы РКУ-прессования, находится на уровне 29 кН. Значение усилия, необходимое для прохождения калибрующей матрицы, находится на уровне 14,5 кН, а при наложении на калибрующую матрицу ультразвуковых колебаний на уровне 9,5 кН. Т.е. при почти одинаковом уровне измельчения зерна в центре и на поверхности заготовки, значение возникающего усилия в калибрующей матрице при наложении на нее ультразвуковых колебаний в среднем на 42% меньше, чем при проталкивании заготовки через коническую матрицу без наложения на нее ультразвуковых колебаний и почти на 205% ниже, чем в РКУ-матрице.

Результаты анализа предлагаемого способа показывают, что использование изобретения способствует улучшению качества металла, геометрии заготовки, а также снижению усилия деформации и энергосиловых параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования металлов | 2024 |

|

RU2837567C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2349403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ПРИ ПРОКАТКЕ | 2012 |

|

RU2489219C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-СКАНДИЙ | 2011 |

|

RU2465365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК В ФОРМЕ СТАКАНА ИЗ ПРУТКА | 2015 |

|

RU2600594C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2629134C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2010 |

|

RU2488455C2 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| Установка для непрерывного литья, прокатки и прессования металла | 2020 |

|

RU2792327C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ, ПРЕССОВАНИЯ И ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ И ЛИГАТУРНЫХ ПРУТКОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2689460C1 |

Изобретение относится к комбинированному способу поперечно-винтовой прокатки с противодавлением. Осуществляют деформирование нагретой заготовки в прокатной клети, состоящей из трех конических валков, вращающихся в одну сторону, оси которых расположены под углом друг к другу и к оси прокатки. Осуществляют калибрование заготовки в калибрующей матрице, установленной на выходе из валков и имеющей один канал в форме усеченного конуса с отношением диаметра входного отверстия D1 к диаметру выходного отверстия D2 в интервале 1,03-1,05. На калибрующую матрицу накладывают ультразвуковые колебания. В результате улучшается геометрия заготовки, а также уменьшается усилие, необходимое для прохождения калибрующей матрицы при неизменном уровне измельчения зерна в центре и на поверхности заготовки. 3 ил., 1 пр.

Комбинированный способ поперечно-винтовой прокатки с противодавлением, включающий деформирование нагретой заготовки в прокатной клети, состоящей из трех конических валков, вращающихся в одну сторону, оси которых расположены под углом друг к другу и к оси прокатки, и последующее калибрование заготовки в калибрующей матрице, установленной на выходе из валков и имеющей один канал в форме усеченного конуса с отношением диаметра входного отверстия D1 к диаметру выходного отверстия D2 в интервале 1,03-1,05, отличающийся тем, что на калибрующую матрицу накладывают ультразвуковые колебания.

| Подъемный стол к прокатному стану трио | 1932 |

|

SU34501A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

| ПРОКАТНАЯ КЛЕТЬ | 0 |

|

SU317437A1 |

| JP 4586921 B2, 24.11.2010. | |||

Авторы

Даты

2025-02-03—Публикация

2024-08-09—Подача