Изобретение относится к обработке металлов давлением, в частности к производству полых профилей методом непрерывной прокатки и прессования, и может быть использовано при производстве труб из специальных сталей и сплавов.

Известен способ прокатки-прессования профилей, включающий прокатку полосы в двухвалковом калибре и последующее ее прессование в матрице, установленной на выходе металла из валков (а.с. СССР №750835, В21В 1/02, В21С 23/01, опубл. 20.06.1999).

Недостатками известного способа являются повышенный расход металла за счет образования пресс-остатка, а также узкий сортамент получаемых изделий из-за недостаточной оснащенности конструкции.

В практике производства труб методом прокатки-прессования широко распространен способ прокатки и прессования полых профилей (а.с. СССР №1667979, В21С 25/08, 25/00; опубл. 07.08.1991), выбранный в качестве прототипа, включающий подачу заготовки в виде полосы в кольцевые канавки двухвалкового калибра, захват полосы в процессе вращения валков и перемещение ее по направлению к матрице под действием активных сил трения. По мере перемещения полоса у опоры, с размещенной на ней иглой, рассекается на два потока и затекает через питающие каналы в камеру сварки матрицы. В камере сварки потоки встречаются и свариваются в процессе истечения металла в зазор между отверстием матрицы и иглой.

Недостатками данного способа являются образование пресс-остатка и снижение коэффициента выхода годного, а также увеличение трудоемкости технологического процесса за счет удаления пресс-остатка.

Известно устройство для непрерывной прокатки и прессования профилей, включающее рабочий калибр, образованный двумя валками, один из которых выполнен с ручьем, а другой - с выступом. На выходе из калибра под углом установлена матрица, при этом величина угла определятся геометрическими параметрами очага деформации (патент РФ №1785459, В21С 25/00, 23/00; опубл. 30.12.1992).

Недостатком известного устройства является смещение соосного расположения отверстия матрицы и оси проката при выпрессовке заготовки, что приводит к искажению продольной геометрии изделия.

Наиболее близким техническим решением, принятым за прототип, является устройство для производства труб методом непрерывной прокатки и прессования, содержащее два валка, на одном из которых выполнен кольцевой ручей, а на другом кольцевой выступ, образующие закрытый калибр, на выходе из которого расположен матрицедержатель с упорами и размещенной в нем матрицей. На дне ручья и обращенной к нему поверхности выступа выполнены кольцевые канавки с закрепленными в них иглодержателем с иглой, образующими со стенками калибра два канала для подачи заготовок и сообщающимися с камерой сварки (патент РФ №1801040, В21С 23/08, опубл. 07.03.1993).

Недостатком прототипа является снижение качества продукции, вызванное искажением продольной и поперечной геометрии получаемых полых профилей, связанное с отклонением оси проката на выходе из калибров от оси прессования после матрицы. Кроме того, данное устройство не обеспечивает выпрессовку пресс-остатка из отверстия матрицы, что приводит к увеличению расхода металла.

Техническая задача, решаемая изобретениями, заключается в повышении качества полых профилей за счет совмещения оси проката на выходе из калибра с осью прессования после матрицы и повышении коэффициента выхода годного при прокатке и прессовании за счет полной выпрессовки полого профиля без образования пресс-остатка.

Поставленная задача решается за счет того, что в способе прокатки и прессования полых профилей, включающем подачу заготовки в закрытый валковый калибр, перемещение ее по направлению к матрице с пресс-иглой и последующее прессование, согласно изобретению после обжатия заготовки в валковом калибре осуществляют центрирование пресс-иглы по оси прокатки, прошивку, проводят прессование до образования пресс-остатка, а затем осуществляют выпрессовку пресс-остатка.

Поставленная задача также решается за счет того, что в устройстве для прокатки и прессования полых профилей, содержащем закрытый калибр, образованный валками с кольцевыми ручьями, матрицедержатель, установленный в упорах, с размещенной в нем матрицей, и пресс-иглу, согласно изобретению устройство снабжено пуансоном, калибр образован четырьмя валками, расположенными попарно перпендикулярно друг другу, а с выходной стороны матрицы на пуансоне размещена пресс-игла с возможностью перемещения по оси прокатки, при этом пресс-игла снабжена пресс-шайбой.

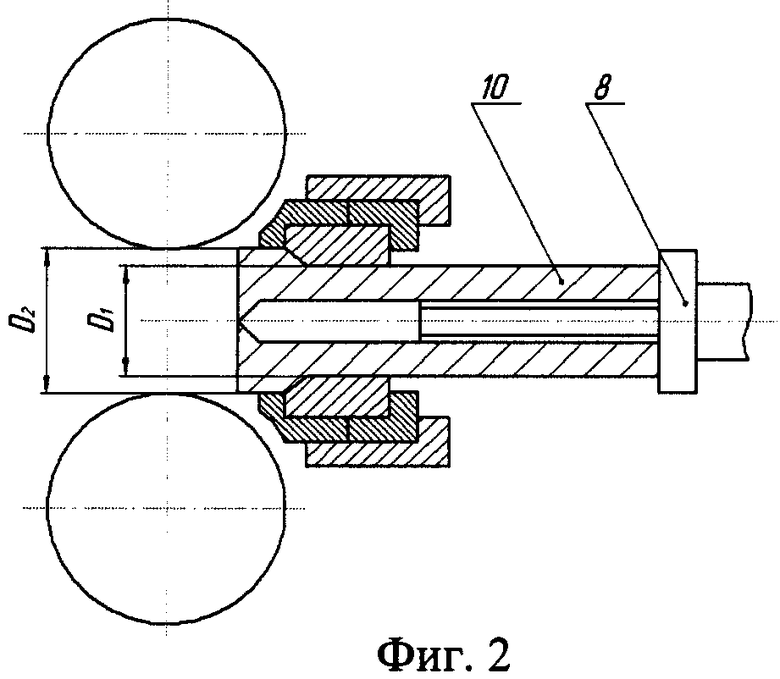

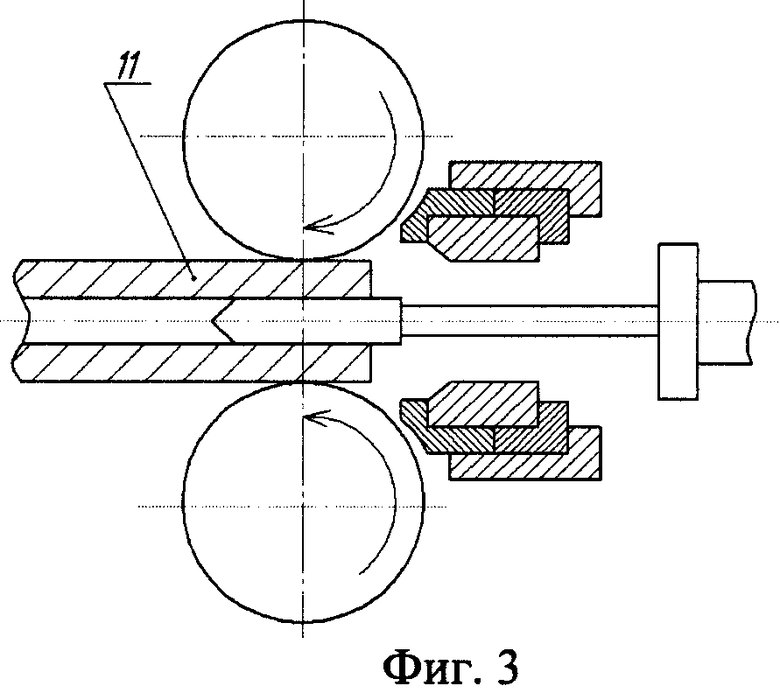

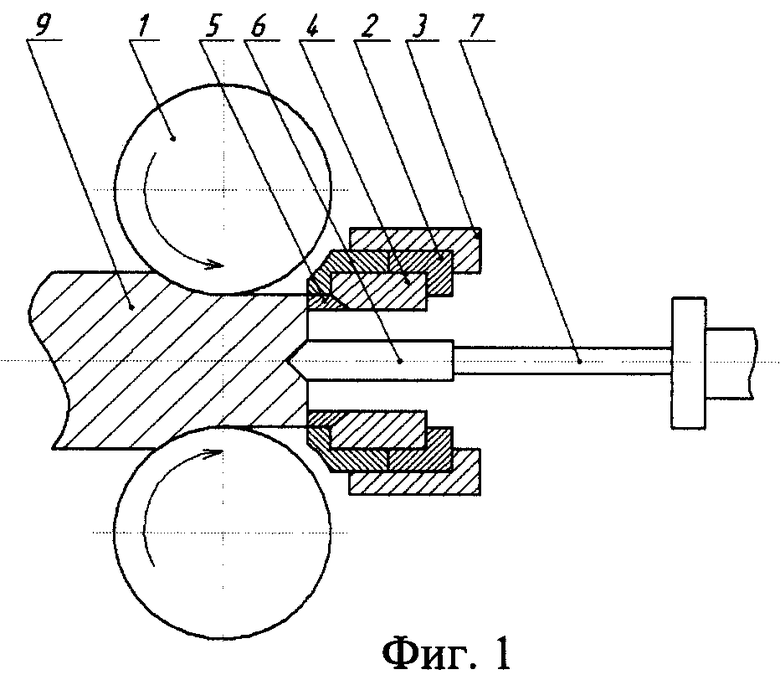

Изобретение поясняется чертежами, где на фиг.1 схематично показано в разрезе устройство для прокатки и прессования, в частности - обжатие заготовки и центрирование пресс-иглы, на фиг.2 показано устройство на стадии процесса прессования, а на фиг.3 - на стадии выпрессовки пресс-остатка.

Устройство для прокатки и прессования полых профилей (фиг.1) содержит четыре валка 1 с кольцевым ручьем на каждом валке, матрицедержатель 2 с упорами 3, в котором размещена матрица 4 со смазочной шайбой 5, пресс-иглу 6, размещенную соосно оси прокатки и закрепленную на пуансоне 7 и пресс-шайбу 8.

Способ прокатки и прессования полых профилей реализован с помощью устройства следующим образом. С одной стороны рабочего калибра, образованного четырьмя валками 1 с кольцевым ручьем на каждом валке, устанавливают матрицедержатель 2 с упорами 3, в котором размещают матрицу 4 и смазочную шайбу 5. Нагретую до заданной температуры заготовку 9, на торце которой в центре выполняют метку, например зенкованием, вводят между вращающимися валками 1, образующими рабочий калибр. Коническое отверстие матрицы 4 образовано двумя диаметрами D1 и D2 (фиг.1), меньший из которых D1 соответствует сечению прессуемого полого профиля 10, а больший диаметр D2 - диаметру обжатой части заготовки 9. Поскольку диаметр исходной заготовки превышает диаметр калибра D2, происходит обжатие заготовки и металл заполняет калибр. По достижении обжатой частью заготовки 9 торцевой поверхности смазочной шайбы 5 вращение валков прекращают.

Затем проводят операцию центрирования пресс-иглы 6. Для этого пуансон 7 под действием давления гидроцилиндра (не показан) перемещает пресс-иглу 6 до совмещения ее наконечника с центром обжатой части заготовки 9.

После центрирования пресс-иглы 6 проводят операцию прошивки и последующее прессование (фиг.2). Для этого возобновляют вращение валков 1, в результате которого под действием сил трения между заготовкой и стенками калибра металл вытекает в отверстие матрицы 4. Операцию прессования осуществляют до момента образования на выходе из закрытого калибра части металла, называемой пресс-остатком.

Затем осуществляют операцию выпрессовки пресс-остатка (фиг.3). Для этого валки 1 сводят для уменьшения диаметра D2 закрытого (рабочего) калибра до размера диаметра матрицы D1 и возобновляют вращение валков 1 в обратном направлении. После этого пуансон 7 под действием давления гидроцилиндра (на рисунке не показан) перемещает пресс-иглу 6 с пресс-шайбой 8, таким образом производя подачу и продавливание пресс-остатка пресс-шайбой 8 в отверстие между вращающимися валками 1. Поскольку диаметр D2 пресс-остатка превышает диаметр калибра D1, происходит его обжатие и металл заполняет калибр. В результате под действием сил трения между заготовкой и стенками калибра металл вытекает из входной стороны калибра и получают готовое изделие 11.

Использование предлагаемого способа прокатки и прессования полых профилей и устройства для его осуществления обеспечивает получение труб, например машиностроительного назначения без отклонений в продольной и поперечной геометрии, и позволяет осуществить полную выпрессовку пресс-остатка, что повышает коэффициент выхода годного.

Выполнение в заявляемом устройстве матрицедержателя сборной конструкции с упорами позволяет предотвратить смещение матрицы от оси проката при выпрессовке заготовки.

Подача и продавливание пресс-остатка в отверстие между вращающимися валками позволяет снизить усилия прессования на этапе выпрессовки материала полого профиля и осуществить полную выпрессовку пресс-остатка, что повышает эффективность процесса прокатки и прессования полых профилей.

Способ прокатки и прессования полых профилей был опробован на базе четырехвалковой клети экспериментальной установки для исследования процесса продольной прокатки «ЭУ-ПППТ». Реализация предлагаемых способа и устройства потребовала изменения конструкции прессового инструмента и дооснащения прокатной клети специальными приспособлениями - матрицедержателем с упорами, с установленной в нем матрицей со смазочной шайбой и гидроцилиндром, с соосно закрепленной на нем пресс-иглой.

Закрытый кольцевой рабочий калибр диаметром 35 мм выполнен четырьмя валками, диаметр которых по дну ручья составляет 200 мм. На выходной стороне рабочего калибра, соосно с ним, расположен в упорах матрицедержатель с матрицей диаметром 25 мм и смазочной шайбой наружным диаметром 35 мм.

Валки начинали вращать с постоянной скоростью 0,005 м/с. Цилиндрическую заготовку из алюминиевого сплава марки АД 31 диаметром 37 мм и высотой 100 мм с центральным осевым зенкованным конусным отверстием диаметром 11,3 мм, предварительно нагретую до температуры 530°С, подавали в рабочий калибр. После достижения торцевой поверхностью обжатой части заготовки поверхности смазочной шайбы вращение валков прекращали и выполняли процесс центрирования пресс-иглы. Для этого к торцевой поверхности обжатой части заготовки подводили пресс-иглу диаметром 11,3 мм и устанавливали ее передний конец в центр заготовки, выполненный зенкованием. После совмещения центра заготовки с конусным наконечником пресс-иглы возобновляли вращение валков и производили операцию прошивки. После выхода материала заготовки из рабочего калибра вращение валков прекращали и выполняли процесс выпрессовки пресс-остатка. Для этого свели валки до уменьшения диаметра рабочего калибра до 25 мм, возобновили вращение валков в обратном направлении с прежней скоростью. После этого под действием давления гидроцилиндра на пуансон проводили перемещение пресс-шайбы диаметром 35 мм с пресс-иглой, таким образом производя подачу на величину 200 мм и продавливание пресс-остатка в отверстие между вращающимися валками, заставляя металл вытекать с входной стороны рабочего калибра.

Таким образом, был реализован процесс прокатки и прессования с полной выпрессовкой материала заготовки, и изготовлена труба с наружным диаметром 25 мм, внутренним диаметром 11 мм и длиной 248 мм. Масса выпрессованного пресс-остатка составила 0,38 кг, что обеспечило до 32% экономии металла.

Использование предлагаемых способа прокатки и прессования полых профилей и устройства для его осуществления обеспечивает повышение качества полых профилей за счет совмещения оси проката на выходе из калибра с осью прессования после матрицы, а также полную выпрессовку полого профиля в отверстие рабочего калибра, отсутствие пресс-остатка и повышение коэффициента выхода годного. Изобретение может быть использовано при производстве труб ответственного назначения из специальных сталей и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| Устройство для бесслитковой прокатки и прессования металла | 2019 |

|

RU2724758C1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582842C1 |

Группа изобретений относится к обработке металлов давлением, в частности к производству полых профилей методом непрерывной прокатки и прессования, и может быть использовано при производстве труб из специальных сталей и сплавов. Способ прокатки и прессования полых профилей включает подачу заготовки в закрытый валковый калибр, обжатие, перемещение ее по направлению к матрице с пресс-иглой и последующее прессование. После обжатия заготовки в валковом калибре осуществляют центрирование пресс-иглы по оси прокатки, прошивку, прессование проводят до образования пресс-остатка с последующей выпрессовкой пресс-остатка. Устройство содержит закрытый калибр, образованный четырьмя валками с кольцевыми ручьями, расположенными попарно перпендикулярно друг другу, матрицедержатель, установленный в упорах, с размещенной в нем матрицей, пуансон и пресс-иглу, размещенную с выходной стороны матрицы на пуансоне с возможностью перемещения по оси прокатки, при этом пресс-игла снабжена пресс-шайбой. Технический результат заключается в повышении качества полых профилей за счет совмещения оси проката на выходе из калибра с осью прессования после матрицы и повышении коэффициента выхода годного при прокатке и прессовании за счет полной выпрессовки полого профиля без образования пресс-остатка. 2 н.з. ф-лы, 3 ил.

1. Способ прокатки и прессования полых профилей, включающий подачу заготовки в закрытый валковый калибр, обжатие, перемещение ее по направлению к матрице с пресс-иглой и последующее прессование, отличающийся тем, что после обжатия заготовки в валковом калибре осуществляют центрирование пресс-иглы по оси прокатки, проводят прошивку и прессование до образования пресс-остатка, а затем осуществляют выпрессовку пресс-остатка.

2. Устройство для прокатки и прессования полых профилей, содержащее закрытый валковый калибр, образованный валками с кольцевыми ручьями, матрицедержатель, установленный в упорах, с размещенной в нем матрицей, и пресс-иглу, отличающееся тем, что оно снабжено пуансоном, калибр образован четырьмя валками, расположенными попарно перпендикулярно друг другу, а пресс-игла размещена с выходной стороны матрицы на пуансоне с возможностью перемещения по оси прокатки, при этом пресс-игла снабжена пресс-шайбой.

| Инструмент для прессования изделий из алюминиевых сплавов | 1989 |

|

SU1667979A1 |

| SU 750835 A1, 20.06.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ОЧИСТКИ МЕТАНОЛА-СЫРЦА ОТ СОЕДИНЕНИЙ ЖЕЛЕЗА | 1992 |

|

RU2028284C1 |

Авторы

Даты

2012-07-27—Публикация

2011-03-23—Подача