Изобретение относится к обработке металлов давлением и может быть использовано при прессовании заготовок прямоугольного сечения.

Задачей данного изобретения является улучшение качества металла заготовки без существенного изменения исходных размеров заготовки и повышение производительности процесса прессования.

Известно устройство для непрерывного прессования металла, включающее два валка с гладкой бочкой, на выходе из которых установлена матрица, имеющая три канала одинакового поперечного сечения, два из которых (входной и выходной) параллельны друг другу, а средний канал расположен под углом θ к входному и выходному каналам. [Патент на изобретение РК №25863 В21J5/00. Устройство для непрерывного прессования металла. / Найзабеков А.Б., Лежнев С.Н., Панин Е.А., 2011].

Однако известное устройство для прессования имеет недостаток – данное устройство обеспечивает непрерывность процесса деформирования не в полной мере, так как после того, как все заготовки будут продеформированы, в матрице останется последняя, недодеформированная заготовка.

Наиболее близким к заявленному техническому решению (прототипом) является устройство для непрерывного прессования металлов и сплавов, включающее две пары валков с гладкой бочкой, установленные на входе и на выходе матрицы, имеющей три канала одинакового поперечного сечения, два из которых (входной и выходной) параллельны друг другу, а средний канал расположен под углом к входному и выходному каналам, отличающиеся тем, что на выходе из матрицы установлены два валка с гладкой бочкой. [Патент на изобретение РК №27262 В21J5/00. Устройство для непрерывного прессования металлов и сплавов. / Найзабеков А.Б., Лежнев С.Н., Панин Е.А., 2012].

Недостатком известного устройства является то, что данное устройство не может обеспечить измельчение микроструктуры деформируемых в нем металлов и сплавов до ультрамелкозернистого состояния за небольшое количество проходов, а это приводит к снижению производительности процесса прессования. Это связано с тем, что для достижения необходимого значения интенсивности деформации сдвига для более интенсивного измельчения размера зерна деформируемых в данном устройстве металлов и сплавов за один проход тупой угол стыков каналов матрицы должен быть как можно меньше. Но в тоже время уменьшение тупых углов стыков матрицы приводит к росту сопротивления проталкиванию заготовки через каналы матрицы со стороны самой матрицы. В этом случае заготовка стопорится (заклинивается) во входном канале матрицы и процесс деформирования в данном устройстве становиться невозможным. Также к недостатку данного устройства для непрерывного прессования относится и то, что увеличение количества проходов прессования в данном устройстве (для достижения необходимого размера зерна деформируемых в нем металлов и сплавов) приводит к уменьшению толщины заготовки в каждом проходе, так как при каждом проходе заготовка обжимается по высоте, как в первой, так и во второй паре валков.

Техническая задача и результат, получаемый при использовании предлагаемого изобретения, заключается в возможности обеспечения лучшей проработки структуры (измельчения зерна) деформируемых металлов и сплавов за один проход и, в связи с этим, повышении производительности процесса прессования.

Это достигается тем, что в матрице данного устройства для непрерывного прессования, имеющей три канала одинакового поперечного сечения, два из которых (входной и выходной) параллельны друг другу, а средний канал расположен под углом к входному и выходному каналам, во внутренних тупых углах θ стыков каналов установлены неприводные ролики.

Установка неприводных роликов во внутренних тупых углах θ стыков каналов матрицы, имеющей три канала одинакового поперечного сечения, два из которых (входной и выходной) параллельны друг другу, а средний канал расположен под углом к входному и выходному каналам, позволяет понизить значение тупого угла θ стыков каналов матрицы, и соответственно позволит развивать более высокие значения интенсивности деформации сдвига за один проход без возможного заклинивания заготовки во входном и в последующем промежуточном каналах матрицы. Это приведет к улучшению качества металла заготовки за меньшее количество циклов без существенного изменения исходных размеров заготовки, что также положительно скажется и на повышении производительности процесса прессования.

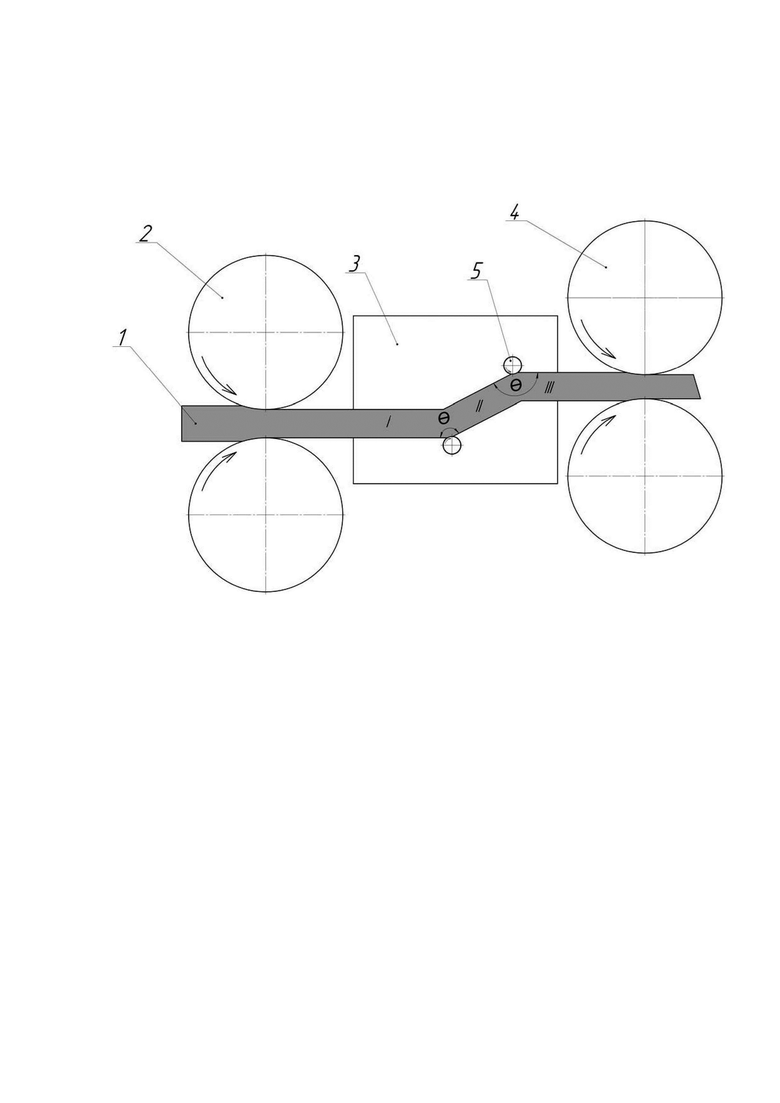

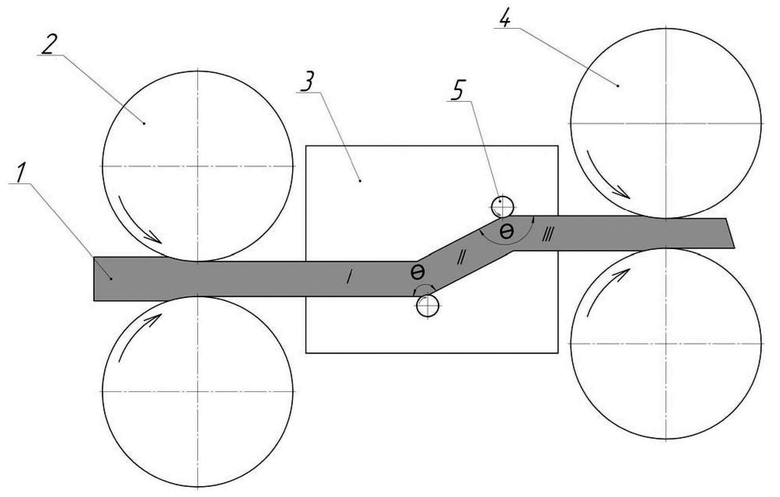

Изобретение поясняется рисунком, представленным на чертеже, где 1 - заготовка, 2 - первая пара валков с гладкой бочкой, 3 - равноканальная ступенчатая матрица с входным, выходным и средним внутренними каналами, 4 - вторая пара валков с гладкой бочкой, 5 - неприводные ролики, I - входной канал матрицы, II - средний (деформирующий) канал матрицы, III - выходной канал матрицы, θ - внутренние тупые углы стыков каналов матрицы.

Прессование в данном устройстве осуществляется следующим образом. Предварительно нагретая до температуры начала деформирования заготовка подается к прокатным валкам, которые за счет сил контактного трения захватывают её в зев валков, а на выходе из него проталкивают через каналы равноканальной ступенчатой матрицы. После того, как заготовка передним концом выходит из матрицы, она попадает в зев второй пары валков, которая вытягивает ее из матрицы.

Пример: было проведено компьютерное моделирование в программном комплексе DEFORM процесса деформирования заготовок из стали 35, нагретой до температуры 1100°С.

За основу была взята действующая удачная модель (прототип) устройства для непрерывного прессования металлов и сплавов [Патент на изобретение РК №27262 В21J5/00. Устройство для непрерывного прессования металлов и сплавов./ Найзабеков А.Б., Лежнев С.Н., Панин Е.А., 2012], включающее две пары валков с гладкой бочкой, установленные на входе и на выходе матрицы, имеющей три канала одинакового поперечного сечения, два из которых (входной и выходной) параллельны друг другу, а средний канал расположен под углом к входному и выходному каналам, со значением тупых углов θ стыков каналов матрицы равном 135°.

Также была построена и модель предлагаемого устройства для непрерывного прессования металлов и сплавов, в которой в отличие от модели прототипа [Патент на изобретение РК №27262 В21J5/00. Устройство для непрерывного прессования металлов и сплавов./ Найзабеков А.Б., Лежнев С.Н., Панин Е.А., 2012], во внутренних тупых углах θ стыков каналов матрицы, равных 135°, были установлены неприводные ролики.

При последующем моделировании процесса деформирования в прототипе и предлагаемом устройстве для непрерывного прессования металлов и сплавов тупые углы θ стыков каналов матрицы уменьшали на 5°.

Результаты исследования показали, что при значениях тупых углов θ стыков каналов матрицы, равных 135°, в обоих случаях процесс прессования прошел без заклинивания заготовки во входном и в последующем, в среднем каналах матрицы. Интенсивность деформации сдвига в обоих случаях лежала в одинаковых пределах, со средним значением равном 1,18.

При значениях тупых углов θ стыков каналов матрицы равных 130°, в случае использования устройства для непрерывного прессования металлов и сплавов, в матрице которого не были установлены неприводные ролики (прототип), заготовку заклинило во входном канале матрицы, т.е. процесс не прошел. При использовании предлагаемого устройства для непрерывного прессования металлов и сплавов (с установленными неприводными роликами в тупых углах θ стыков каналов матрицы, равных 130°) процесс прессования прошел успешно. Причем среднее значение интенсивности деформации сдвига составило 1,3.

Дальнейшее моделирование показало, что заклинивание заготовки во входном канале матрицы предлагаемого устройства с установленными неприводными роликами во внутренних тупых углах стыков каналов матрицы произошло только при угле θ равном 120°.

Как известно, обеспечение в процессе деформирования металлов и сплавов в устройстве для непрерывного прессования более высоких значений интенсивности деформации сдвига за один проход гарантирует более интенсивную проработку структуры и соответственно получение мелкозернистой структуры [Панин Е.А., Найзабеков А.Б., Лежнев С.Н. Теоретические и технологические основы получения ультрамелкозернистых конструкционных металлов и сплавов новым совмещенным процессом «прокатка – РКУ-прессование»: монография. – Рудный: РИИ, 2020. – 161 с.].

Кроме этого, создание более высоких значений интенсивности деформации сдвига за один проход при деформировании заготовок в устройстве для непрерывного прессования позволяет добиться измельчения зерна за меньшее количество проходов, что напрямую повышает производительность процесса.

Для подтверждения этого было проведено дополнительное компьютерное моделирование в известном и предлагаемом устройстве для непрерывного прессования. В качестве исследуемого материала была выбрана также сталь 35 с исходным размером зерна 40 мкм. Исходная заготовка имела первоначальные размеры h0×b0×l0=30×20×200 мм. В известном устройстве для непрерывного прессования тупые углы θ стыков каналов матрицы были равны 135°. А в предлагаемом устройстве для непрерывного прессования тупые углы θ стыков каналов матрицы были равны 125°. В каждом проходе заготовку обжимали в каждой паре валков на 2 мм. Моделирование многопроходного деформирования в известном и предлагаемом устройстве для непрерывного прессования осуществляли до момента, когда размер зерна уменьшился в среднем до 10 мкм. В случае использования предлагаемого устройства для непрерывного прессования (с углами θ стыков каналов матрицы равных 1250) добиться измельчения исходного размера зерна с 40 мкм до среднего значения 10 мкм удалось за 3 прохода. А в известном устройстве для непрерывного прессования (с углами θ стыков каналов матрицы равных 135°) добиться измельчения исходного размера зерна с 40 мкм до среднего значения 10 мкм удалось только за 5 проходов.

Таким образом, предлагаемое устройство за счет установки неприводных роликов внутри стыков каналов матрицы, в тупых углах θ входного и выходного каналов матрицы с ее средним каналом, позволяет улучшить качество металла заготовки, а также повысить производительность процесса прессования. При этом величина тупых углов θ в предлагаемом устройстве должна быть больше 120°, но меньше 135°.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2629134C1 |

| Комбинированный способ поперечно-винтовой прокатки | 2024 |

|

RU2834075C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2706393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2701979C1 |

| ШТАМП ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2012 |

|

RU2509621C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прессовании стальных заготовок прямоугольного сечения. Устройство содержит матрицу и две пары валков с гладкой бочкой. Матрица имеет входной, средний и выходной внутренние каналы одинакового поперечного сечения. Валки установлены на входе во внутренние каналы матрицы и на выходе из упомянутых каналов. Входной и выходной каналы расположены параллельно друг другу. Средний канал расположен под тупым углом к входному и выходному каналам, величина которого превышает 120°, но меньше 135°. Во внутренних углах стыков среднего канала с входным и выходным каналами установлены неприводные ролики. В результате обеспечивается улучшение проработки структуры материала деформируемой заготовки за один проход. 1 ил.

Устройство для непрерывного прессования металлов, содержащее матрицу, выполненную с входным, средним и выходным внутренними каналами одинакового поперечного сечения, и две пары валков с гладкой бочкой, установленные на входе во внутренние каналы матрицы и на выходе из упомянутых каналов, при этом входной и выходной каналы матрицы расположены параллельно друг другу, а средний канал расположен под тупым углом к входному и выходному каналам, отличающееся тем, что оно снабжено неприводными роликами, установленными во внутренних углах θ стыков среднего канала матрицы с входным и выходным каналами, а величина тупого угла превышает 120°, но меньше 135°.

| Механизм для передачи круговращательного движения от одного вала к другому | 1929 |

|

SU27262A1 |

| СПОСОБ НЕПРЕРЫВНОГО РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК В ВИДЕ ПРУТКА | 2013 |

|

RU2560474C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2004 |

|

RU2278757C2 |

| WO 2004002640 A1, 08.01.2004 | |||

| US 6895795 B1, 24.05.2005. | |||

Авторы

Даты

2025-04-01—Публикация

2024-08-19—Подача