Изобретение относится к области машиностроения, а именно к системам топливопитания двигателей внутреннего сгорания транспортных средств и способу их изготовления.

Известны ротационная формовочная матрица и способ изготовления топливных баков на основе ротационного формования с использованием данной матрицы (патент JP H07276390 A, B29C 41/04; B29C 41/40; B29L 22/00; заявл. 08.04.1994; опубл. 24.10.1995), включающие в себя формовочную матрицу для ротационного формования топливных баков, в которых максимальная толщина стенки формы составляет Т1≥ 2 мм, а минимальная толщина стенки составляет 1 мм ≤Т2≤ 20 мм и способ изготовления топливных баков, который включает ротационное формование с использованием формовочной матрицы на основе ротационного формования с осуществлением нагрева формы. Основными недостатками данного способа с использованием данной формовочной матрицы являются необходимость наличия специального оборудования и сложность в достижении индивидуальности формовочной матрицы под конкретный топливный бак.

Также известен способ изготовления топливного бака (патент FR 2817792 A1, B29C 41/04; B29C 41/08; B29C 41/22; B29D 22/00; заявл. 27.11.2000; опубл. 14.06.2002), включающий в себя изготовление цельного внутреннего слоя из твердого пластика и напыление внешнего слоя пластика в жидкой форме с последующим нанесением верхнего слоя. Основными недостатками данного способа являются высокая стоимость изготовления баков сложной не симметричной конфигурации, а также недостаточная надежность и герметичность получаемого бака.

Указанные недостатки частично устранен в способе формования топливного бака (патент US 2003214072 A1, B29C 41/04; B29C 41/20; B29C 45/00; B29C 41/04; B29C 41/20; заявл. 03.05.2002; опубл. 20.11.2003), включающем в себя ротационное формование, при котором формовочный материал вводят в полость формы, а форму вращают по меньшей мере вокруг одной оси вращения, при этом перед введением формовочного материала располагается элемент в полости формы, который разделяет полость формы, так что при последующем вводе формовочного материала и вращении формы формовочный материал покрывает элемент так, что элемент становится неотъемлемой частью формованного изделия и образует первый и второй отдельные объемы внутри контейнера, в каждом из которых содержится используемая жидкость, причем жидкость, содержащаяся в используемом первом объеме, поддерживается отдельно от жидкости во втором объеме.

К недостаткам данного способа формования топливного бака можно отнести повышенную трудоемкость и невозможность изготовления баков сложной конфигурации.

Технической задачей заявляемого изобретения является устранение вышеописанных недостатков и разработка способа изготовления матрицы для формования топливного бака и способа изготовления топливного бака с использованием полученной матрицы для формования топливного бака, которые позволяют без необходимости наличия дорогостоящего специального оборудования изготавливать топливные баки сложной не симметричной конфигурации.

Технический результат заявляемого изобретения заключается в возможности достижения оптимальной точности в изготовлении желаемой конфигурации топливного бака в соответствии с его применением.

Указанный технический результат достигается за счет того, что в способе изготовления матрицы для формования топливного бака, включающем подбор исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, который требуется изготовить, разрезание данного топливного бака на две - верхнюю и нижнюю половины по местам сварного шва, приваривание на каждую из полученных половин по контуру листов металла толщиной 4 мм и шириной от 100 мм до 150 мм с образованием крепления, посредством которого затем формовочная матрица будет крепиться к рамке станка ротационного формования, приваривание к нижней половине квадратного прутка с размерами 10 на 10 мм с отступами на расстоянии по 20 мм от края выштамповки бака, образующего контуры крепления будущего бака, удаление с верхней половины путем вырезания всех заводских крепежных фланцев для топливного насоса, датчиков и другого навесного оборудования с привариванием на их место специально изготовленных сплошных крепежных фланцев с предварительно сделанными отверстиями для закладных шпилек М5×20 - М5×25, срезание с верхней и нижней половин всех патрубков и приваривание вместо них металлических патрубков с внешней резьбой немного большего размера, чтобы внутренний диаметр приваренного патрубка был равен внешнему диаметру срезанного патрубка, изготовление для приваренных патрубков накручивающихся металлических крышек с внутренней резьбой, приваривание по всему контуру крепления шайб высотой 10 мм с шагом 200 мм и сверление в середине этих шайб отверстия диаметром 10 мм для создания возможности крепления верхней и нижней половин между собой, зачистку и шлифовку всех сварных швов, шлифовку, обезжиривание и покрытие разделительной смазкой Пента-107 в три слоя с промежуточной сушкой слоев внутренних поверхностей верхней и нижней половин, разметку крепежных отверстий к кузову автомобиля, отверстий для установки защиты бака и крепления трубок, с помощью обечайки, оставшейся от исходного топливного бака.

Использование полученной матрицы для формования осуществляется в способе изготовления топливного бака, включающем установку в полученную матрицу для формования на места крепления навесного оборудования шпилек М5×20 - М5×25 с закладными шайбами, установку в полученную матрицу для формования металлических перегородок, препятствующих свободному движению топлива в топливном баке и вспениванию топлива, установку в полученную матрицу для формования металлических трубок для забора минимального уровня топлива, установку в нижнюю половину матрицы для формования металлический противоотливного стакана для забора минимального уровня топлива, заранее изготовленного в место, которое будет находиться под топливным насосом, накручивание на приваренные на половины матрицы для формования патрубки специально изготовленных металлических крышек с нанесением на резьбу термостойкого герметика для исключения прорыва газов при формовании по резьбовому соединению, засыпание в нижнюю половину матрицы для формования порошкообразного полиэтилена низкого давления в количестве, эквивалентном размеру исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования, установку верхней половины матрицы для формования на нижнюю половину матрицы для формования и скрепление верхней и нижней половины матрицы для формования между собой металлическими болтами М10×35 и гайками М10 по заранее приготовленным отверстиям по периметру крепления матрицы, закрепление матрицы для формования в ротационном станке, который находится в тепловой камере - печи размерами 300×220×220 мм, нагревание дизельной горелкой тепловой камеры до температур воздуха внутри от 270 до 380°С, определение времени нахождения матрицы для формования в тепловой печи и поддерживаемой температуры в тепловой печи в зависимости от размера исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования, охлаждение вентилятором матрицы для формования после окончания процесса формования до температуры от 30 до 40°С, снятие матрицы для формования с ротационного станка путем ее откручивания и переноса из тепловой камеры в помещение, в котором матрица для формования разделяется на две половины путем откручивания фиксирующих болтов, доставание полученного изделия из матрицы для формования, подачу через техническое отверстие, предназначенное для сброса избыточного давления при формовании, воздуха под давлением из компрессора во избежание схлопывания и чрезмерной усадки изделия при дальнейшем остывании, остывание изделия естественным образом, время которого зависит от размера исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования, производство запаивания всех технологических отверстий, оставшихся в местах крепления к матрице для формования всех приспособлений, кроме технологического отверстия для сброса избыточного давления, подачу в изделие через отверстие для сброса давления сжатого воздуха до достижения внутри отверстия давления примерно в 6 атмосфер, проверку всех запаянных ранее технологических отверстий на утечку воздуха путем нанесения на них мыльного раствора, высверливание отверстий коронками в полученном изделии для установки навесного оборудования, рассверливание отверстий под заливную горловину и вентиляцию бака, высверливание по шаблону отверстий в посадочной юбке полученного изделия для крепления его к кузову автомобиля и для закрепления на изделии оригинальной защиты, очистку полученного изделия снаружи и изнутри от пластиковой стружки и пыли промышленным пылесосом, очистку металлических внутренних перегородок от возможного наплыва пластмассы, проверку крепежные шпильки с помощью шаблонных фланцев топливного насоса и остального навесного оборудования.

Благодаря тому, что в способе изготовления матрицы для формования топливного бака и способе изготовления топливного бака с использованием полученной матрицы для формования топливного бака используется исходный новый или бывший в употреблении и предварительно подготовленный топливный бак, это позволяет достичь оптимальной точности в изготовлении желаемой конфигурации топливного бака в соответствии с его применением в любом транспортном средстве. Возможность использования исходного бывшего в употреблении и предварительно подготовленного топливного бака позволяет снизить затраты на реализацию данных способов. Применение стандартного ротационного станка с тепловой камерой с дизельной горелкой в виде печи размерами 300×220×220 мм позволяет без необходимости использования дорогостоящего специального оборудования не только добиться требуемой надежности и герметичности получаемого топливного бака , но и снизить стоимость получаемых топливных баков.

Способ изготовления матрицы для формования топливного бака осуществляют следующим образом.

Изначально подбирают исходный новый или бывший в употреблении и предварительно подготовленный топливный бак, который требуется изготовить. Затем разрезают данный топливный бак на две верхнюю и нижнею половины по местам сварного шва и приваривают на каждую из полученных половин по контуру листы металла толщиной 4 мм и шириной от 100 мм до 150 мм с образованием крепления, посредством которого затем формовочная матрица будет крепиться к рамке станка ротационного формования. После осуществляют приваривание к нижней половине квадратного прутка с размерами 10 на 10 мм с отступами на расстоянии по 20 мм от края выштамповки бака, образующего контуры крепления будущего бака и удаление с верхней половины путем вырезания всех заводских крепежных фланцев для топливного насоса, датчиков и другого навесного оборудования с привариванием на их место специально изготовленных сплошных крепежных фланцев, с предварительно сделанными отверстиями для закладных шпилек М5×20 - М5×25. Далее срезают с верхней и нижней половин все патрубки и приваривают вместо них металлические патрубки с внешней резьбой немного большего размера, чтобы внутренний диаметр приваренного патрубка был равен внешнему диаметру срезанного патрубка. Затем осуществляют изготовление для приваренных патрубков накручивающихся металлических крышек с внутренней резьбой. После этого приваривают по всему контуру крепления шайбы высотой 10 мм с шагом 200 мм и сверлят в середине этих шайб отверстия диаметром 10 мм для создания возможности крепления верхней и нижней половин между собой. Затем зачищают и шлифуют все сварные швы. После осуществляют шлифовку, обезжиривание и покрытие разделительной смазкой Пента-107 в три слоя с промежуточной сушкой слоев внутренние поверхности верхней и нижней половин. В конце размечают крепежные отверстия к кузову автомобиля, отверстия для установки защиты бака и крепления трубок с помощью обечайки, оставшейся от исходного топливного бака.

Использование полученной матрицы для формования осуществляется в способе изготовления топливного бака, который выполняется следующим образом.

Устанавливают в полученную матрицу для формования на места крепления навесного оборудования шпильки М5×20 - М5×25 с закладными шайбами. Затем устанавливают в полученную матрицу для формования металлические перегородки, препятствующие свободному движению топлива в топливном баке и вспениванию топлива. После устанавливают в полученную матрицу для формования металлические трубки для забора минимального уровня топлива. Потом устанавливают в нижнюю половину матрицы для формования металлический противоотливной стакан для забора минимального уровня топлива, заранее изготовленный в место, которое будет находиться под топливным насосом. Накручивают на приваренные на половины матрицы для формования патрубки специально изготовленные металлические крышки с нанесением на резьбу термостойкого герметика для исключения прорыва газов при формовании по резьбовому соединению. Затем засыпают в нижнюю половину матрицы для формования порошкообразный полиэтилен низкого давления в количестве, эквивалентом размеру исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования. Устанавливают верхнюю половину матрицы для формования на нижнюю половину матрицы для формования и скрепляют верхнюю и нижнюю половины матрицы для формования между собой металлическими болтами М10×35 и гайками М10 по заранее приготовленным отверстиям по периметру крепления матрицы. Затем закрепляют матрицу для формования в ротационном станке, который находится в тепловой камере - печи размерами 300×220×220 мм. После осуществляют нагрев дизельной горелкой тепловой камеры до температур воздуха внутри от 270 до 380°С. Определение времени нахождения матрицы для формования в тепловой печи и поддерживаемой температуры в тепловой печи осуществляют в зависимости от размера исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования. Потом охлаждают вентилятором матрицу для формования после окончания процесса формования до температуры от 30 до 40°С и снимают матрицу для формования с ротационного станка путем ее откручивания и переноса из тепловой камеры в помещение, в котором матрица для формования разделяется на две половины путем откручивания фиксирующих болтов. Достают полученное изделие из матрицы для формования и подают через техническое отверстие, предназначенное для сброса избыточного давления при формовании, воздух под давлением из компрессора во избежание схлопывания и чрезмерной усадки изделия при дальнейшем остывании. После осуществляют остывание изделия естественным образом, время которого зависит от размера исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования. Затем производят запаивание всех технологических отверстий, оставшихся в местах крепления к матрице для формования всех приспособлений, кроме технологического отверстия для сброса избыточного давления и подают в изделие через отверстие для сброса давления сжатый воздух до достижения внутри отверстия давления примерно в 6 атмосфер. Далее проверяют все запаянные ранее технологические отверстия на утечку воздуха путем нанесения на них мыльного раствора. Высверливают отверстия коронками в полученном изделии для установки навесного оборудования, рассверливают отверстия под заливную горловину и вентиляцию бака и высверливают по шаблону отверстия в посадочной юбке полученного изделия для крепления его к кузову автомобиля и для закрепления на изделии оригинальной защиты. Потом производят очистку полученного изделия снаружи и изнутри от пластиковой стружки и пыли промышленным пылесосом и очистку металлических внутренних перегородок от возможного наплыва пластмассы. В конце осуществляют проверку крепежных шпилек с помощью шаблонных фланцев топливного насоса и остального навесного оборудования.

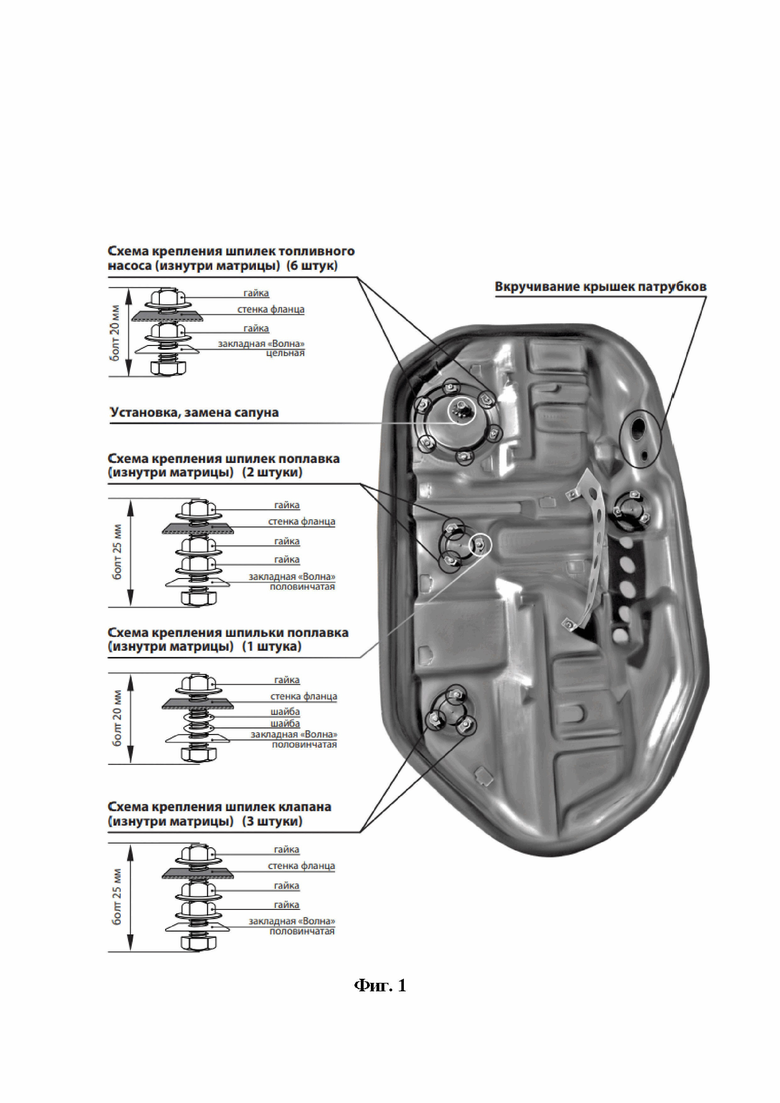

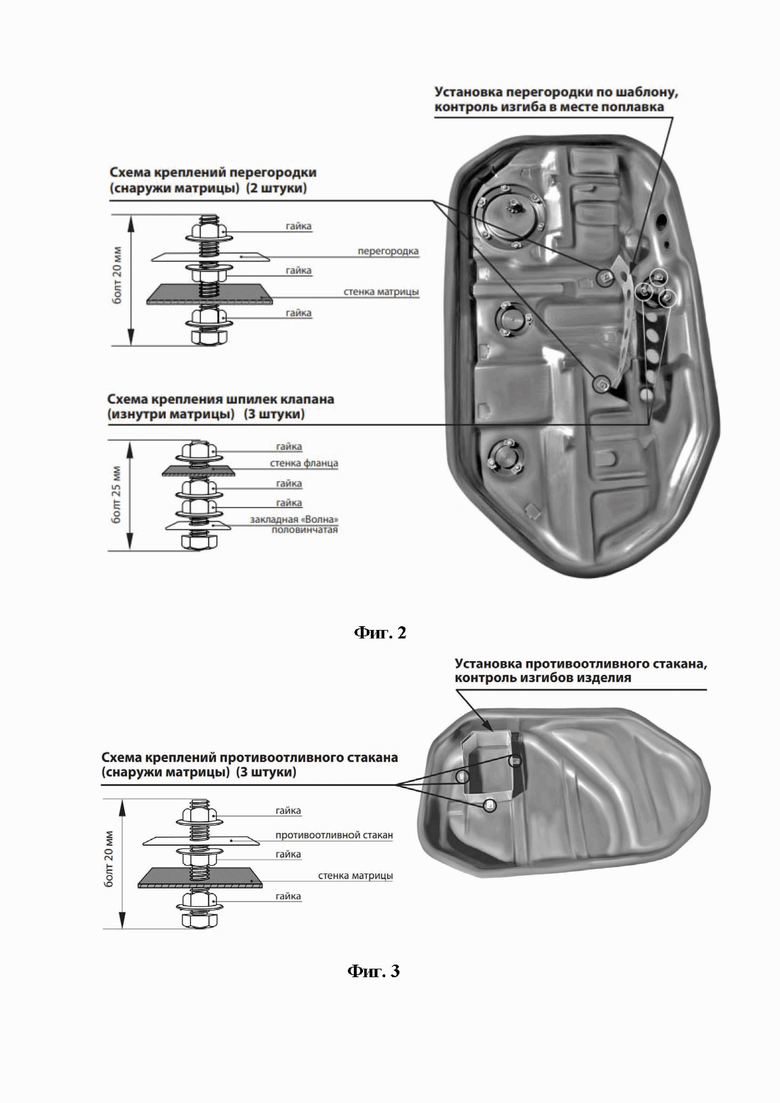

Дополнительные характеристики и признаки изобретения помимо описанных выше способа изготовления матрицы для формования топливного бака и способа изготовления топливного бака с использованием полученной матрицы для формования топливного бака станут очевидными из описания примера осуществления, являющегося объектом изобретения способа, приведенного лишь в качестве иллюстративного, а не ограничительного примера, и проиллюстрированного на прилагаемых чертежах, среди которых: на фиг. 1 показана первая часть схемы сборки изготавливаемой матрицы, включающей вкручивание крышек патрубков, крепление шпилек топливного насоса (изнутри матрицы), установку и замену сапуна, крепление шпилек поплавка (изнутри матрицы), крепление шпильки поплавка (изнутри матрицы) и крепление шпилек клапана (изнутри матрицы); на фиг. 2 - вторая часть схемы сборки изготавливаемой матрицы, включающей установку перегородки по шаблону и контроль изгиба в месте поплавка, крепление перегородки (снаружи матрицы), крепления шпилек клапана (изнутри матрицы); на фиг. 3 - третья часть схемы сборки изготавливаемой матрицы, включающей установку противоотливного стакана с его и контролем изгибов изделия.

Пример реализации способа изготовления топливного бака с использованием полученной матрицы для формования топливного бака осуществляется следующим образом.

В матрицу, полученную топливного бака с размерными характеристиками 94×62×24 см и массой 11 кг, устанавливают на места крепления навесного оборудования (фиг. 1, фиг. 2 и фиг. 3) шпильки М5×20 - М5×25 с закладными шайбами. Затем устанавливают в полученную матрицу для формования металлические перегородки (фиг. 2), препятствующие свободному движению топлива в топливном баке и вспениванию топлива. После устанавливают в полученную матрицу для формования металлические трубки для забора минимального уровня топлива. Потом устанавливают в нижнюю половину матрицы для формования металлический противоотливной стакан (фиг. 3) для забора минимального уровня топлива, заранее изготовленный в место, которое будет находиться под топливным насосом. Накручивают на приваренные на половины матрицы для формования патрубки (фиг. 1) специально изготовленные металлические крышки с нанесением на резьбу термостойкого герметика для исключения прорыва газов при формовании по резьбовому соединению. Затем засыпают в нижнюю половину матрицы для формования порошкообразный полиэтилен низкого давления в количестве, эквивалентом размеру исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования. Устанавливают верхнюю половину матрицы для формования на нижнюю половину матрицы для формования и скрепляют верхнюю и нижнюю половины матрицы для формования между собой металлическими болтами М10×35 и гайками М10 по заранее приготовленным отверстиям по периметру крепления матрицы. Затем закрепляют матрицу для формования в ротационном станке, который находится в тепловой камере - печи размерами 300×220×220 мм. После осуществляют нагрев дизельной горелкой тепловой камеры до температур воздуха внутри от 270 до 380°С. Определение времени нахождения матрицы для формования в тепловой печи и поддерживаемой температуры в тепловой печи осуществляют в зависимости от размера исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования. Потом охлаждают вентилятором матрицу для формования после окончания процесса формования до температуры от 30 до 40°С и снимают матрицу для формования с ротационного станка путем ее откручивания и переноса из тепловой камеры в помещение, в котором матрица для формования разделяется на две половины путем откручивания фиксирующих болтов. Достают полученное изделие из матрицы для формования и подают через техническое отверстие (фиг. 1), предназначенное для сброса избыточного давления при формовании, воздух под давлением из компрессора во избежание схлопывания и чрезмерной усадки изделия при дальнейшем остывании. После осуществляют остывание изделия естественным образом, время которого зависит от размера исходного нового или бывшего в употреблении и предварительно подготовленного топливного бака, используемого для изготовления матрицы для формования. Затем производят запаивание всех технологических отверстий, оставшихся в местах крепления к матрице для формования всех приспособлений, кроме технологического отверстия для сброса избыточного давления и подают в изделие через отверстие для сброса давления сжатый воздух до достижения внутри отверстия давления примерно в 6 атмосфер. Далее проверяют все запаянные ранее технологические отверстия на утечку воздуха путем нанесения на них мыльного раствора. Высверливают отверстия коронками в полученном изделии для установки навесного оборудования, рассверливают отверстия под заливную горловину и вентиляцию бака и высверливают по шаблону отверстия в посадочной юбке полученного изделия для крепления его к кузову автомобиля и для закрепления на изделии оригинальной защиты. Потом производят очистку полученного изделия снаружи и изнутри от пластиковой стружки и пыли промышленным пылесосом и очистку металлических внутренних перегородок от возможного наплыва пластмассы. В конце осуществляют проверку крепежных шпилек с помощью шаблонных фланцев топливного насоса и остального навесного оборудования.

В таблице 1 приведены параметры процесса изготовления топливного бака с использованием полученной матрицы, представленной на фиг. 1, фиг. 2 и фиг. 3, для формования топливного бака с размерными характеристиками 94×62×24 см и массой 11 кг.

Таблица 1

По сравнению с прототипом, заявленные способ изготовления матрицы для формования топливного бака и способ изготовления топливного бака с использованием полученной матрицы для формования топливного бака в полной мере решают проблему повышенной трудоемкости и высоких трудозотрат, невозможности изготовления баков сложной конфигурации и недостаточной надежности и герметичности получаемого бака.

Предлагаемое изобретение может быть применено для изготовления топливных баков транспортных средств любой конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БАКА | 2010 |

|

RU2525542C2 |

| ТОПЛИВНЫЙ БАК | 2006 |

|

RU2413631C2 |

| Гидравлический бак и способ изготовления гидравлического бака | 2016 |

|

RU2733586C1 |

| ДНИЩЕ ТОПЛИВНОГО БАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170193C1 |

| ОПОРНЫЙ ЭЛЕМЕНТ ПОЛОГО БАКА И СПОСОБ ФОРМОВАНИЯ ПОЛОГО БАКА | 2017 |

|

RU2717612C1 |

| ТОПЛИВНЫЙ БАК | 2011 |

|

RU2463176C2 |

| СПОСОБ УСИЛЕНИЯ ЖЕСТКОГО ПЛАСТИКОВОГО ТОПЛИВНОГО БАКА | 2010 |

|

RU2535360C2 |

| ТОПЛИВНЫЙ БАК | 2015 |

|

RU2789932C1 |

| ТОПЛИВНЫЙ БАК, СНАБЖЕННЫЙ ДАТЧИКОМ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО БАКА | 2009 |

|

RU2500549C2 |

| ТОПЛИВНЫЙ БАК | 1993 |

|

RU2111869C1 |

Изобретение относится к способу изготовления матрицы для формования топливного бака. Техническим результатом является достижение оптимальной точности в изготовлении желаемой конфигурации топливного бака в соответствии с его применением. Технический результат достигается способом изготовления матрицы для формования топливного бака, который включает подбор исходного топливного бака, разрезание данного топливного бака на верхнюю и нижнюю половины по месту сварного шва, приваривание на каждую из полученных половин по контуру листов металла толщиной 4 мм и шириной от 100 мм до 150 мм для крепления формовочной матрицы к рамке станка ротационного формования. Приваривание к нижней половине квадратного прутка с размерами 10 на 10 мм с отступами по 20 мм от края выштамповки бака, образующего контуры крепления будущего бака. Удаление с верхней половины всех заводских крепежных фланцев для топливного насоса, датчиков и другого навесного оборудования с привариванием на их место специально изготовленных сплошных крепежных фланцев с предварительно сделанными отверстиями для закладных шпилек М5×20 - М5×25. Срезание с верхней и нижней половин всех патрубков и приваривание вместо них металлических патрубков с внешней резьбой, таких, что внутренний диаметр приваренного патрубка равен внешнему диаметру срезанного патрубка. Изготовление для приваренных патрубков накручивающихся металлических крышек с внутренней резьбой. Приваривание по всему контуру крепления шайб высотой 10 мм с шагом 200 мм и сверление в середине этих шайб отверстия диаметром 10 мм для крепления верхней и нижней половин между собой. Зачистку и шлифовку сварных швов, шлифовку, обезжиривание и покрытие разделительной смазкой Пента-107 в три слоя с промежуточной сушкой слоев внутренних поверхностей верхней и нижней половин. Разметку крепежных отверстий к кузову автомобиля, отверстий для установки защиты бака и крепления трубок с помощью обечайки, оставшейся от исходного топливного бака. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления матрицы для формования топливного бака, включающий подбор исходного топливного бака, который требуется изготовить, разрезание данного топливного бака на две - верхнюю и нижнюю половины по местам сварного шва, приваривание на каждую из полученных половин по контуру листов металла толщиной 4 мм и шириной от 100 мм до 150 мм с образованием крепления, посредством которого затем формовочная матрица будет крепиться к рамке станка ротационного формования, приваривание к нижней половине квадратного прутка с размерами 10 на 10 мм с отступами на расстоянии по 20 мм от края выштамповки бака, образующего контуры крепления будущего бака, удаление с верхней половины путём вырезания всех заводских крепёжных фланцев для топливного насоса, датчиков и другого навесного оборудования с привариванием на их место специально изготовленных сплошных крепёжных фланцев с предварительно сделанными отверстиями для закладных шпилек М5×20 - М5×25, срезание с верхней и нижней половин всех патрубков и приваривание вместо них металлических патрубков с внешней резьбой немного большего размера, чтобы внутренний диаметр приваренного патрубка был равен внешнему диаметру срезанного патрубка, изготовление для приваренных патрубков накручивающихся металлических крышек с внутренней резьбой, приваривание по всему контуру крепления шайб высотой 10 мм с шагом 200 мм и сверление в середине этих шайб отверстия диаметром 10 мм для создания возможности крепления верхней и нижней половин между собой, зачистку и шлифовку всех сварных швов, шлифовку, обезжиривание и покрытие разделительной смазкой Пента-107 в три слоя с промежуточной сушкой слоёв внутренних поверхностей верхней и нижней половин, разметку крепёжных отверстий к кузову автомобиля, отверстий для установки защиты бака и крепления трубок с помощью обечайки, оставшейся от исходного топливного бака.

2. Способ изготовления матрицы для формования топливного бака по п.1, отличающийся тем, что в качестве исходного топливного бака возможно использование как нового, так и бывшего в употреблении и предварительно подготовленного топливного бака, который требуется изготовить.

3. Способ изготовления топливного бака, включающий установку в полученную способом по п.1 матрицу для формования на места крепления навесного оборудования шпилек М5×20 - М5×25 с закладными шайбами, установку в полученную матрицу для формования металлических перегородок, препятствующих свободному движению топлива в топливном баке и вспениванию топлива, установку в полученную матрицу для формования металлических трубок для забора топлива, установку в нижнюю половину матрицы для формования металлического противоотливного стакана для забора минимального уровня топлива, заранее изготовленного в место, которое будет находиться под топливным насосом, накручивание на приваренные на половины матрицы для формования патрубки специально изготовленных металлических крышек с нанесением на резьбу термостойкого герметика для исключения прорыва газов при формовании по резьбовому соединению, засыпание в нижнюю половину матрицы для формования порошкообразного полиэтилена низкого давления в количестве, эквивалентном размеру исходного топливного бака, используемого для изготовления матрицы для формования, установку верхней половины матрицы для формования на нижнюю половину матрицы для формования и скрепление верхней и нижней половины матрицы для формования между собой металлическими болтами М10×35 и гайками М10 по заранее приготовленным отверстиям по периметру крепления матрицы, закрепление матрицы для формования в ротационном станке, который находится в тепловой камере - печи размерами 300×220×220 мм, нагревание дизельной горелкой тепловой камеры до температур воздуха внутри от 270 до 380°С, определение времени нахождения матрицы для формования в тепловой печи и поддерживаемой температуры в тепловой печи в зависимости от размера исходного топливного бака, используемого для изготовления матрицы для формования, охлаждение вентилятором матрицы для формования после окончания процесса формования до температуры от 30 до 40°С, снятие матрицы для формования с ротационного станка путём ее откручивания и переноса из тепловой камеры в помещение, в котором матрица для формования разделяется на две половины путём откручивания фиксирующих болтов, доставание полученного изделия из матрицы для формования, подачу через техническое отверстие, предназначенное для сброса избыточного давления при формовании, воздуха под давлением из компрессора во избежание схлопывания и чрезмерной усадки изделия при дальнейшем остывании, остывание изделия естественным образом, время которого зависит от размера исходного топливного бака, используемого для изготовления матрицы для формования, производство запаивания всех технологических отверстий, оставшихся в местах крепления к матрице для формования всех приспособлений, кроме технологического отверстия для сброса избыточного давления, подачу в изделие через отверстие для сброса давления сжатого воздуха до достижения внутри отверстия давления примерно в 6 атмосфер, проверку всех запаянных ранее технологических отверстий на утечку воздуха путём нанесения на них мыльного раствора, высверливание отверстий коронками в полученном изделии для установки навесного оборудования, рассверливание отверстий под заливную горловину и вентиляцию бака, высверливание по шаблону отверстий в посадочной юбке полученного изделия для крепления его к кузову автомобиля и для закрепления на изделии защиты, очистку полученного изделия снаружи и изнутри от пластиковой стружки и пыли промышленным пылесосом, очистку металлических внутренних перегородок от наплыва пластмассы, проверку крепёжных шпилек с помощью шаблонных фланцев топливного насоса и остального навесного оборудования.

| US 20030214072 A1, 20.11.2003 | |||

| Способ связи, устройство связи и носитель данных | 2020 |

|

RU2818296C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| CN 203665775 U, 25.06.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ПОЛОГО ТЕЛА, А ТАКЖЕ ПЛАСТМАССОВЫЙ СОСУД | 2006 |

|

RU2378116C1 |

| Оптоволоконное устройство для мониторинга температуры в скважине с горизонтальным заканчиванием | 2022 |

|

RU2798913C1 |

Авторы

Даты

2025-02-04—Публикация

2024-06-25—Подача