Изобретение относится к области технологий изготовления изделий из полимерных композиционных материалов и может быть использовано для изготовления оснасток для производства изделий из полимерных композиционных материалов, в том числе панелей крыла и фюзеляжа летательных аппаратов, элементов конструкций речного и морского транспорта, гаргротов головных обтекателей космических аппаратов.

Известные аналоги способа изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов основаны:

- на способе изготовления модельной оснастки для формообразования изделий из полимерных композиционных материалов (варианты) [Пат. 2742301 Российская Федерация, МПК B29C 33/38 (2006.01), B32B 5/02 (2006.01) Способ изготовления модельной оснастки для формообразования изделий из полимерных композиционных материалов (варианты). Авторы: Баранов А.А., Обухова Н.С., Крюков А.М., Корсукова Е.В., Шуль Г.С., патентообладатели: Акционерное общество «Обнинское научно-производственное предприятие «Технология» им. А.Г. Ромашина»; заявл. 25.12.2019; опубл. 04.02.2021. Бюл.№4]. Суть изобретения заключается в том, что на монтажную поверхность укладывают разделительный слой и заливают слой эпоксидной мастики, укладывают на нее армирующий наполнитель, аналогичный армирующему наполнителю формуемого изделия, пропитанный эпоксидной мастикой. Поочередно выполняют заливку слоев мастики и укладку армирующего наполнителя, пропитанного эпоксидной мастикой, при этом каждый слой мастики отверждают при комнатной температуре, а армирующий наполнитель размещают с заданным шагом. В другом варианте способа изготовления модельной оснастки на одном из слоев мастики размещают вставку из термостойкого материала. Техническим результатом является увеличение точности и снижение уровня деформации формуемых изделий.

- на способе изготовления оснастки для формирования изделий из полимерных композиционных материалов [Пат. 2622924 Российская Федерация, МПК B29C 33/38 (2006.01) Оснастка для формирования изделий из полимерных композиционных материалов и способ ее изготовления. Авторы: Авдеев В.В., Кепман А.В., Бабкин А.В., Афанасьева Е.С., Кузнецова А.А., Эрдни-Горяев Э.М., Яблокова М.Ю., патентообладатели: Публичное акционерное общество "Воронежское акционерное самолетостроительное Общество" (ПАО "ВАСО"); заявл. 01.03.2016; опубл. 21.06.2017. Бюл.№18]. Суть изобретения заключается в том, что оснастка содержит опорную конструкцию и размещенную на ней форму из полимерного композиционного материала. На поверхности формы со стороны опорной конструкции расположено по меньшей мере одно ребро жесткости, выполненное в виде удлиненного элемента из пеностекла, покрытого с заходом на поверхность формы слоем полимерного композиционного материала. При этом форма и слой полимерного композиционного материала, покрывающего ребро жесткости, выполнены из слоев углеродного армирующего волокна, пропитанного низковязким эпоксидным связующим с аминным отвердителем.

- на способе изготовления формовочной оснастки из полимерного композиционного материала [Пат. 2188126 Российская Федерация, МПК B29C 33/44 (2000.01), B29K 101/00 (2000.01), B29L 9/00 (2000.01) Способ изготовления формовочной оснастки из полимерного композиционного материала. Авторы: Выморков Н.В., Меснянкин А.Ю., Муратов В.М., патентообладатели: Федеральное государственное унитарное предприятие "Обнинское научно-производственное предприятие "Технология"; заявл. 14.09.2000; опубл. 27.08.2002. Бюл.№24]. Суть изобретения заключается в том, что поверхность изделия разбивают на плоские участки и участки их сопряжения с интервалами, соответствующими интервалам между поперечными сечениями изделия. Изготовляют набор ребер из жесткого листового материала и создают опорную систему путем закрепления полученных ребер с интервалами на жестком основании. Из жесткого толстолистового полимерного композиционного материала вырезают заготовки, соответствующие плоским участкам поверхности изделия. Из аналогичного по составу гибкого тонколистового полимерного композиционного материала вырезают заготовки, соответствующие разверткам участков сопряжения плоских участков поверхности изделия. Вырезанные из жесткого толстолистового и гибкого тонколистового полимерного композиционного материала заготовки выкладывают и закрепляют на опорной системе. Соединяют заготовки с помощью клея. Наклеивают дополнительные усиливающие слои из гибкого тонколистового материала или препрега в места сопряжения плоских участков со всей поверхностью оболочки до получения ее заданной толщины. Затем отверждают клеевое соединение. Способ позволяет изготовить объемную крупногабаритную оснастку без дополнительной механической обработки, исключает необходимость изготовления модели изделия.

- на способе изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов [Пат. 2779722 Российская Федерация, МПК B29C 33/38 (2006.01), B29C 43/20 (2006.01) Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов. Авторы: Свиридов А.Г., Семкин В.Н., Степанов Н.В., Ирошников А.И., Троценко Е.А., Васина Л.Н., Безруков Г.Т., патентообладатели: Акционерное общество «Обнинское научно-производственное предприятие «Технология» им. А.Г. Ромашина»; заявл. 13.08.2021; опубл. 12.09.2022. Бюл. №26], выбранном в качестве прототипа способа изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов. Прототип способа изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов включает изготовление повторяющей геометрию изделия с технологическим припуском формообразующей оболочки оснастки путем выкладки композиционных материалов на формирующую лицевую поверхность формообразующей оболочки оснастки мастер-модель с последующим их отверждением и соединением полученной формообразующей оболочки оснастки с опорной структурой, состоящей из продольных и поперечных элементов, выполненных из композиционных материалов и жестко связанных между собой, отличающийся тем, что после отверждения формообразующей оболочки оснастки в зонах ее контакта с опорной структурой выполняют не менее 2-х несквозных установочных отверстий, проводят сканирование тыльной поверхности формообразующей оболочки оснастки и выстраивают ее математическую модель с помощью специализированных систем, после чего опорную структуру обрабатывают в соответствии с математической моделью тыльной поверхности формообразующей оболочки оснастки с выполнением ответных отверстий установочными, размещают в установочных отверстиях стержни, обеспечивающие взаимное расположение формообразующей оболочки оснастки и опорной структуры, устанавливают опорную структуру на формообразующую оболочку оснастки по установочным стержням, на тыльную поверхность формообразующей оболочки оснастки выкладывают слоистые накладки из неотвержденного композиционного материала с прилеганием их к поверхности элементов опорной структуры, отверждают накладки и снимают композитную оснастку с мастер-модели. Техническим результатом заявленного изобретения является повышение точности изготовления изделия на композитной формообразующей оснастке и снижение трудоемкости ее изготовления.

Приведенный в качестве прототипа способа изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов имеет ряд недостатков. Основным недостатком является высокие требования к точности изготовления поверхности формообразующей оболочки оснастки. Этот недостаток обусловлен тем, что отсутствуют возможность корректировки профиля поверхности формообразующей оболочки оснастки после ее изготовления. В прототипе способа изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов требуется обработка профиля поверхности формообразующей оболочки оснастки после ее изготовления и выстраивания ее математической модели, а при размещении в установочных отверстиях стержней, обеспечивающих взаимное расположение формообразующей оболочки оснастки и опорной структуры, не предусмотрена возможность регулировки.

Техническая проблема заключается в снижении требований к точности изготовления поверхности формообразующей оболочки оснастки.

Технический результат предлагаемого способа изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов заключается в снижении требований к точности изготовления поверхности формообразующей оболочки оснастки за счет того, что предусматривают регулировку профиля поверхности формообразующей оснастки путем того, что формообразующую оболочку оснастки соединяют с опорной структурой посредством винтовых соединений, после чего осуществляют сканирование лицевой поверхности формообразующей оболочки оснастки и сравнивают профиль поверхности формообразующей оболочки оснастки с профилем поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимой погрешности, и, в случае, когда какой либо размер профиля формообразующей оболочки оснастки превышает по модулю значение соответствующего размера профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимых погрешностей осуществляют регулировку профиля поверхности формообразующей оболочки оснастки, для чего используют винтовые соединения.

Технический результат изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов, включающий изготовление повторяющей геометрию изделия с технологическим припуском формообразующей оболочки оснастки путем выкладки слоев стеклоткани или углеткани, пропитанных смолой для отверждения, на лицевую поверхность формообразующей оболочки оснастки мастер-модели, соединение полученной формообразующей оболочки оснастки с опорной структурой, состоящей из элементов, жестко связанных между собой, сканирование поверхности формообразующей оболочки оснастки, достигается тем, что после изготовления повторяющей геометрию изделия с технологическим припуском формообразующей оболочки оснастки путем выкладки слоев стеклоткани или углеткани, пропитанных смолой для отверждения на лицевую поверхность формообразующей оболочки оснастки мастер-модели осуществляют частичное отверждение формообразующей оболочки оснастки, после чего формообразующую оболочку оснастки устанавливают на опорную структуру, с расположенными на ней винтовыми соединениями формообразующей оболочки оснастки с опорной структурой, каждое из которых одной свое частью соединено с соответствующим элементом опорной структуры, а на другую часть каждой из которых закреплены металлические закладные посредством винтового соединения, на которые устанавливают формообразующую оболочку оснастки, каждую из металлических закладных соединяют с формообразующей оболочкой оснастки посредством клеевого соединения, после чего осуществляют окончательное отверждение формообразующей оболочки оснастки, соединенной с опорной структурой, после чего осуществляют сканирование лицевой поверхности формообразующей оболочки оснастки и сравнивают профиль поверхности формообразующей оболочки оснастки с профилем поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимой погрешности, и, в случае, когда какие либо размеры профиля поверхности формообразующей оболочки оснастки превышают по модулю значение соответствующих им размеров профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимой погрешности, осуществляют регулировку профиля поверхности формообразующей оболочки оснастки путем изменения длины винтовых соединений формообразующей оболочки оснастки с опорной структурой, такую регулировку осуществляют в местах, в которых фиксируют расхождение размеров профиля поверхности формообразующей оболочки оснастки с соответствующими размерами профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом значений допустимых погрешностей.

На фиг. 1 схематично представлен пример устройства формообразующей оболочки оснастки, закрепленной на опорной структуре. Пример устройства формообразующей оболочки оснастки, закрепленной на опорной структуре, содержит: формообразующую оболочку оснастки 1, изготовленную из полимерного композиционного материала, представляющего собой, например, полимерный композиционный материал на основе эпоксидной смолы марки ТО-29-2 (производитель ООО Итекма, Россия), армированный несколькими слоями углеткани марки С600Т (производитель Уматекс), опорную структуру 2, изготовленную из конструкционной стали (ГОСТ 1414-75) и состоящей из элементов опорной структуры 3, жестко связанных между собой сварным соединением, винтовое соединение 4 формообразующей оболочки оснастки 1 с опорной структурой 2.

На фиг. 2 схематично представлена металлическая закладная. Пример металлической закладной 5, выполненной, например, из конструкционной стали (ГОСТ 1414-75), представляет собой уголок, с одной стороны которого выполнено сквозное отверстие эллиптической формы 6.

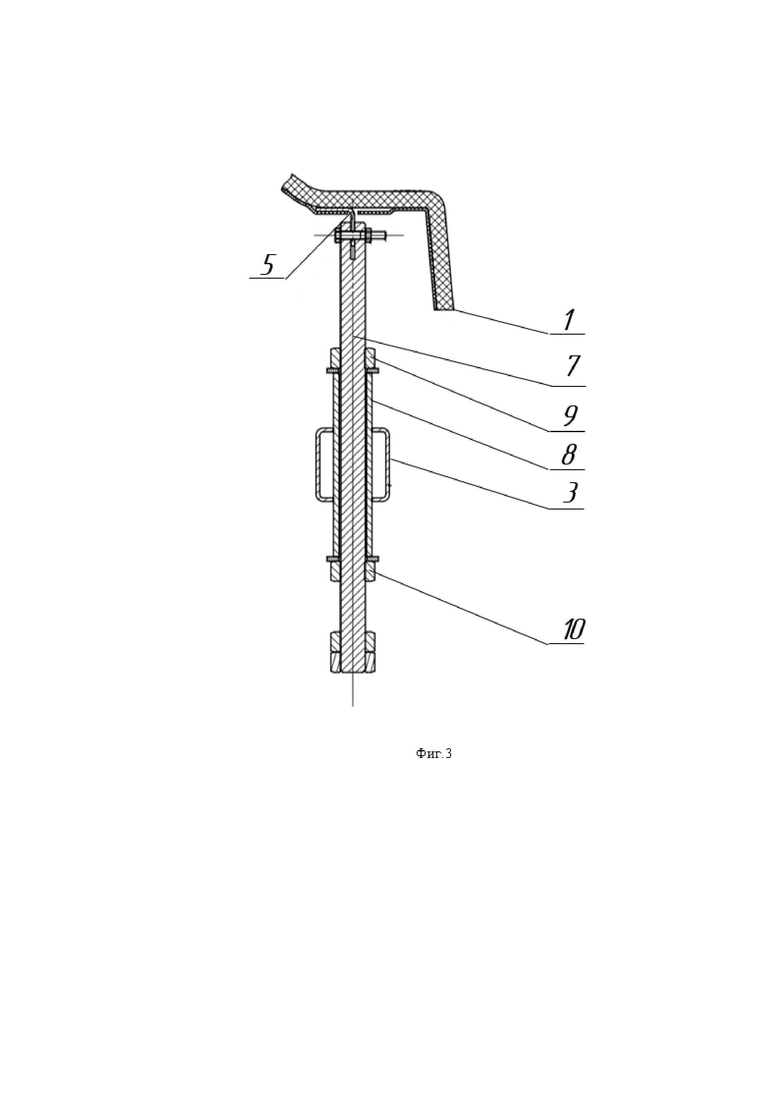

На фиг. 3 схематично представлено винтовое соединение 4 формообразующей оболочки оснастки 1 с опорной структурой 2, с закрепленной на ней металлической закладной 5. Пример винтового соединения 4 содержит: металлическую закладную 5, выполненную, например, из конструкционной стали (ГОСТ 1414-75) и имеющую сквозное отверстие эллиптической формы 6, шпилька с резьбой 7, один из концов которой имеет прорезь и сквозное отверстие с резьбой для закрепления на металлической закладной 5, другой конец шпильки с резьбой 7 вставляется в цилиндрическую гильзу 8, выполненную, например, из конструкционной стали (ГОСТ 1414-75), которая вставляется в сквозное отверстие в элементе опорной структуры 3, верхнюю гайку 9 и нижнюю гайку 10.

На фиг. 4 схематично представлена формообразующая оболочка оснастки 1, расположенная на формообразующей оболочку оснастки мастер-модели. Пример формообразующей оболочки оснастки 1, расположенной на формообразующей оболочке оснастки мастер-модели содержит: формообразующую оболочку оснастки 1, изготовленную из полимерного композиционного материала, представляющего собой, например, полимерный композиционный материал на основе эпоксидной смолы марки ТО-29-2 (производитель ООО Итекма, Россия), армированный несколькими слоями углеткани марки С600Т (производитель ООО Уматекс), мастер-модель 11, изготовленную из модельного пластика марки МР70-5050-50 методом фрезерования на фрезерном станке.

Рассмотрим пример осуществления способа изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов.

Пример осуществления способа изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов содержит три основных этапа. На первом этапе формируют формообразующую оболочку оснастки 1 и осуществляют ее частичное отверждение. Для этого сначала изготавливают мастер-модель 11. Мастер-модель 11 изготавливают методом фрезерования макетного пластика, например, марки МР70-5050-50, изготовленного на основе полиуретана. Сначала изготавливают заготовку из макетного пластика. Макетный пластик представляет собой монолитные плиты, например, с размерами 1500х500х50 мм. Эти плиты склеивают между собой. Для склейки макетных плит используют эпоксидное связующее, например, марки ЭД-20 (ГОСТ 10587-84). Смолу ЭД-20 смешивают с ее отвердителем ПЭПа (ГОСТ 10587-84) в соотношении 10:1 [Николаев А.Ф. Синтетические полимеры и пластические массы на их основе. - М.-Л., 1966, с. 647, 665-667, Коршак В.В. Технология пластических масс. - М.: Химия, 1985, с. 376] и наносят кисточкой тонким слоем на склеиваемые поверхности плит макетного пластика. Плиты соединяют между собой поверхностями, предварительно обработанными эпоксидным связующим таким образом, чтобы форма заготовки была близка к требуемой форме мастер-модели 11. Таким образом получают заготовку из макетного пластика. После чего, формируют требуемый профиль поверхности для изготовления формообразующей оболочки оснастки 1. Для чего заготовку из макетного пластика фрезеруют на фрезерном станке с числовым программным управлением (ЧПУ), например, пятиосевом обрабатывающем центре с ЧПУ EXCITECH ANTEY. Для этого сначала описывают требуемый профиль поверхности в программной среде, используемой в работе фрезерного станка с ЧПУ, после чего загружают созданную программу в соответствующий модуль станка с ЧПУ. Пример мастер-модели 11, установленной на рабочем поле фрезерного станка с ЧПУ, приведен на фиг. 5. Таким образом, мастер-модель 11 представляет собой модель изделия в натуральную величину, по которой выполняются формы для изготовления изделий. Так по мастер-модели 11 выкладывается и формуется формообразующая оболочка оснастки 1, используемая в дальнейшем как форма для изготовления деталей из полимерных композиционных материалов.

После изготовления мастер-модель 11 размещают на ровной горизонтальной поверхности таким образом, чтобы требуемый профиль поверхности был расположен сверху. Таким образом, получают мастер-модель 11 для изготовления формообразующей оболочки оснастки 1. На внешнюю сторону мастер-модели 11, на поверхность с профилем, выкладывают тканный армирующий материал, например, углеткань марки С600Т (производитель ООО Уматекс). Количество слоев тканного армирующего материала и взаимную ориентацию слоев определяют заранее в соответствии с требуемыми прочностными характеристиками формообразующей оболочки оснастки 1, как это показано, например, в работах [Карнуб А., Нежижимов Д.Б., Ширинян К.С. Исследование и моделирование многослойного композитного материала с применением базальтовой ткани // Advanced Engineering Research. - 2020. - Т. 20. - №. 1. - С. 5-14; Сергеева Е.А., Костина К.Д. Способы получения композитов и изделий на основе ткани из СВМПЭ и резины для производства топливных баков // Вестник Казанского технологического университета. - 2014. - Т. 17. - №. 5. - С. 101-105; Орлов М.А. и др. Исследование тенденций увеличения прочностных свойств композитных изделий за счет применения трехмерного армирования сухих преформ // Химия, физика и механика материалов. - 2018. - №. 4. - С. 94-112]. Например, выкладывают пять слоев тканного армирующего материала, например, углеткань марки С600Т (производитель ООО Уматекс). После этого, уложенные слои ткани армирующего материала герметизируют путем укладки сверху вакуумной полимерной пленки, например, марки LVBF125 [https://www.skb-077.ru/vakuumnaya-plenka-lvbf125]. По периметру тканного армирующего материала, расположенного на поверхности мастер-модели 11 с требуемым профилем, между поверхностью мастер-модели 11 и вакуумной полимерной пленкой укладывают герметизирующий жгут, например, герметизирующий жгут [https://www.skb-077.ru/germetiziruyushii-zhgut]. Для осуществления пропитки ткани армирующего материала связующим, например, эпоксидной смолой марки ТО-29-2 (производитель ООО Итекма), используют метод вакуумной инфузии [Пат. 2480335 Российская Федерация, МПК B29C 70/44 (2006.01) Способ изготовления волокнистых композитов вакуумной инфузией и устройство для его осуществления. Авторы: Громашев А.Г., Гайданский А.И., Третьяков А.В., Ульянов А.В., патентообладатели: Закрытое акционерное общество «АэроКомпозит»; заявл. 07.02.2012; опубл. 27.04.2013. Бюл.№12; Григорьев М.М. и др. Изготовление стеклопластиковых обшивок методом вакуумной инфузии с использованием эпоксиангидридного связующего и полупроницаемой мембраны // Труды ВИАМ. - 2014. - №. 2. - С. 4; Душин М.И. и др. Особенности изготовления полимерных композиционных материалов методом вакуумной инфузии // Вопросы материаловедения. - 2013. - №. 3. - С. 33-40.], для чего устанавливают напускные штуцера каналов подачи связующего и вакуумные штуцера вакуумного канала, например, как это показано в патентах [Пат. 2480335 Российская Федерация, МПК B29C 70/44 (2006.01) Способ изготовления волокнистых композитов вакуумной инфузией и устройство для его осуществления. Авторы: Громашев А.Г., Гайданский А.И., Третьяков А.В., Ульянов А.В., патентообладатели: Закрытое акционерное общество «АэроКомпозит»; заявл. 07.02.2012; опубл. 27.04.2013. Бюл.№12; Пат. 2480335 Российская Федерация, МПК E01D 19/12 (2006.01) Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения. Авторы: Степанов Е.В., Кошкин А.С., Ванхин А.В., Ильиных К.Л., патентообладатель: ООО «Композит Сольюшен»; заявл. 24.05.2018; опубл. 22.05.2019. Бюл.№15]. После чего, осуществляют пропитку ткани армирующего материала связующим методом вакуумной инфузии [Григорьев М. М. и др. Изготовление стеклопластиковых обшивок методом вакуумной инфузии с использованием эпоксиангидридного связующего и полупроницаемой мембраны // Труды ВИАМ. - 2014. - №. 2. - С. 4; Душин М.И. и др. Особенности изготовления полимерных композиционных материалов методом вакуумной инфузии // Вопросы материаловедения. - 2013. - №. 3. - С. 33-40].

После пропитки ткани армирующего материала связующим осуществляют частичное отверждение формообразующей оболочки оснастки 1, расположенной на поверхности мастер-модели 11 (фиг. 4). Частичное отверждение осуществляют при температуре 23±5°С в течение 24±2 часов. Таким образом получают частично отвержденную формообразующую оболочку оснастки 1.

На втором этапе соединяют формообразующую оболочку оснастки 1 с опорной структурой 2 (фиг. 1). Для этого сначала изготавливают опорную структуру 2. Опорную структуру 2 изготавливают заранее из металла, например конструкционной стали (ГОСТ 1414-75) путем соединения отдельных элементов опорной структуры 3, изготовленных из металла, например, конструкционной стали (ГОСТ 1414-75). Элементы опорной структуры 3 соединяют посредством сварки, например, в соответствии с ГОСТ Р 57351-2016. После чего, изготовленную таким образом опорную структуру защищают от коррозии, например, в соответствии со СНиП 2.03.11-85. Геометрию опорной структуры 2 реализуют таким образом, чтобы на ее поверхность можно было установить формообразующую оболочку оснастки 1. Пример изготовленной опорной структуры 2 приведен на фиг. 6.

В элементах опорной структуры 3, расположенных в верхней части опорной структуры 2 выполняют сквозные отверстия для установки винтового соединения 4 для соединения формообразующей оболочки оснастки 1 с опорной структурой 2. Пример винтового соединения 4 представлен на фиг. 3. Перед установкой опорных соединений 4 заранее изготавливают металлические закладные 5. Пример металлической закладной 5 представлен на фиг. 2. Металлическую закладную 5 изготавливают из конструкционной стали ГОСТ 1414-75 и выполняют в виде Г-образного профиля с размерами, например как показано на фиг. 2. В одной из частей металлической закладной 5 выполняют сквозное отверстие эллиптической формы 6. Эллиптическая форма сквозного отверстия эллиптической формы 6 обусловлена разными значениями коэффициентов линейного температурного расширения (КЛТР) материала опорной структуры 2 - конструкционной стали - и материала формообразующей оболочки оснастки 1 - полимерного композиционного материала [http://temperatures.ru/pages/temperaturnyi_koefficient_lineinogo_rasshireniya]. При осуществлении окончательного отверждения формообразующей оболочки оснастки 1, закрепленной на опорной структуре 2 при температуре 80±2°С в печи, материалы расширяются, и их размеры увеличиваются на разную длину с учетом КЛТР каждого из материалов. Эта разница в изменении размеров элементов опорной структуры 3 и формообразующей оболочки оснастки 1 будет компенсироваться эллиптической формой сквозного отверстия эллиптической формы 6, через которое формообразующая оболочка оснастки 1 соединяется с опорной структурой 2 посредством винтового соединения. Винтовое соединение, установленное в сквозном отверстии эллиптической формы 6 имеет возможность передвигаться вдоль эллипса, чем и достигается компенсация разных значения КЛТР.

В каждое из сквозных отверстий элементов опорной структуры 3, размещенных в верхней части опорной структуры 2, устанавливается цилиндрическая гильза 8, выполненная, например, из конструкционной стали ГОСТ 1414-75. Цилиндрическая гильза 8 крепится к соответствующему элементу опорной структуры 3 посредством сварного соединения, например, в соответствии с ГОСТ Р 57351-2016. Длина цилиндрической гильзы 8 выбирается таким образом, чтобы она была не меньше глубины соответствующего сквозного отверстия в соответствующем элементе опорной структуры 3. Внутрь каждой из цилиндрических гильз 8 устанавливают шпильку с резьбой 7, выполненную по стандарту DIN 975 [https://eurasiakrep.ru/encziklopediya-krepezha/din/din-975/#:~:text=DIN%20975%20%2D%20%D0%A8%D0%BF%D0%B8%D0%BB%D1%8C%D0%BA%D0%B0%20%D1%80%D0%B5%D0%B7%D1%8C%D0%B1%D0%BE%D0%B2%D0%B0%D1%8F%20(%D1%88%D1%82%D0%B0%D0%BD%D0%B3%D0%B0,%D1%81%D0%B8%D1%81%D1%82%D0%B5%D0%BC%20%D0%B2%D0%B5%D0%BD%D1%82%D0%B8%D0%BB%D1%8F%D1%86%D0%B8%D0%B8%20%D0%BD%D0%B0%20%D0%BF%D0%BE%D1%82%D0%BE%D0%BB%D0%BE%D1%87%D0%BD%D1%8B%D1%85%20%D0%BF%D0%B5%D1%80%D0%B5%D0%BA%D1%80%D1%8B%D1%82%D0%B8%D1%8F%D1%85]. После чего каждую из шпилек с резьбой 7 фиксируют в цилиндрической гильзе 8 с помощью верхней гайки 9 и нижней гайки 10. Длину каждой из шпилек с резьбой 7 подбирают таким образом, чтобы на винтовые соединения 4 можно было установить формообразующую оболочку оснастки 1. Предварительно в верхней части каждой из шпилек с резьбой 7 выполняют прорезь, глубиной 40±1 мм и шириной, соответствующей толщине металлической закладной 5. На этом же конце каждой из шпилек с резьбой 7 на расстоянии 25±1 мм от края шпильки с резьбой 7 выполняют сквозное отверстие диаметром 5+0.1 мм. В прорези, выполненные в каждой из шпилек с резьбой 7, вставляют соответствующие металлические закладные 5 таким образом, чтобы сквозное отверстие диаметром 5+0.1 мм в шпильке с резьбой 7 совпадало со сквозным отверстием эллиптической формы 6 в соответствующей металлической закладной 5. После чего каждую из металлических закладных 5 закрепляют на соответствующей шпильке с резьбой 7 посредством винтового соединения, через сквозное отверстие диаметром 5+0.1 мм. Таким образом собирают винтовое соединение 4.

Частично отвержденную формообразующую оболочку оснастки 1, расположенную на мастер-модели 11, своей тыльной стороной устанавливают на опорную структуру 2 (фиг. 4). Регулируя высоту шпилек с резьбой 7, используя для этого нижнюю гайку 10 и верхнюю гайку 9, устанавливают винтовое соединение 4 таким образом, чтобы поверхность каждой их металлических закладных 5 плотно прилегала к поверхности формообразующей оболочки оснастки 1 с ее тыльной стороны. После этого соединяют каждую их металлических закладных 5 с формообразующей оболочкой оснастки 1 посредством клеевого соединения. Клеевое соединение выполняют с использованием, например, клея АТ-44 (производитель ООО Итекма) [Сборник технических условий на клеящие материалы. Составитель М.И. Смирнов. Л., «Химия», 1975. 464 с.]. После чего осуществляют окончательное отверждение формообразующей оболочки оснастки 1, установленной и закрепленной на опорной структуре 2. Окончательное отвеждение осуществляют при температуре 23±5°С в течение 4±0.5 часов. После окончательного отверждения формообразующей оболочки оснастки 1 устанавливают заплатки на каждую из металлических закладных 5. Для этого вокруг каждой из металлических закладных 5 укладывают углеткань и пропитывают ее контактным методом формования, для чего используют связующее ТО-29-2 (производитель, ООО Итекма). После чего осуществляют отверждение связующего при температуре 23±5°С в течение 24±2 часов.

После чего мастер-модель 11 снимают с формообразующей оболочки оснастки 1, установленной на опорной структуре 2 и далее осуществляют закалку формообразующей оболочки оснастки 1. Для осуществления закалки формообразующей оболочки оснастки 1, расположенной на опорной структуре 2, ее помещают в печь, например, печь [https://www.niilkp.ru/equipment/sushilnye-kamery/kamery-dlya-polimerizacii-poroshkovoy-kraski-i-poroshkovyh-pokrytiy]. Режим закалки выбирают в соответствии с рекомендациями изготовителя связующего ТО-29-2 (производитель, ООО Итекма) [https://itecma.ru/products/svyazuyushchie/epoksidnye-svyazuyushchie/55/].

На третьем этапе изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов осуществляют сканирование профиля поверхности формообразующей оболочки оснастки 1, закрепленной на опорной структуре 2, после чего при необходимости осуществляют регулировку профиля поверхности формообразующей оболочки оснастки 1. Перед сканированием формообразующую оболочку оснастки 1, закрепленную на опорной структуре 2 устанавливают на ровную горизонтальную поверхность. Сканирование осуществляют с использованием лазерного 3D сканера, например, METRONOR M-SCAN 120 [https://www.directindustry.com.ru/prod/metronor-as/product-53020-1995226.html]. Сканирование осуществляют в соответствии с рекомендациями производителя лазерного 3D сканера, например, METRONOR M-SCAN 120. В процессе сканирования профиль поверхности формообразующей оболочки оснастки 1 записывается в ЭВМ, подключенной к лазерному 3D сканеру, и отображается в программной среде, используемой для работы лазерного 3D сканера. В эту же программную среду заранее загружают программу профиля поверхности формообразующей оболочки оснастки с эталонными размерами. Эту программу подготавливают на стадии разработки профиля поверхности изделия из полимерного композиционного материала. В программной среде, используемой для работы лазерного 3D сканера, осуществляют сравнение размеров профиля поверхности формообразующей оболочки оснастки 1 и профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимых погрешностей. Допустимые погрешности определяют на стадии проектирования изделия из полимерных композиционных материалов, и указывают в программной среде, используемой для работы лазерного 3D сканера. Сравнение осуществляют путем вычисления модуля разницы соответствующих размеров профиля поверхности формообразующей оболочки оснастки 1 и профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимых погрешностей. В случае, когда какой либо размер профиля поверхности формообразующей оболочки оснастки 1 превышает по модулю значение соответствующего размера профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимых погрешностей осуществляют регулировку профиля поверхности формообразующей оболочки оснастки 1. Регулировку осуществляют посредством винтового соединения 4 в том месте, где определяют несоответствие размеров профиля поверхности формообразующей оболочки оснастки 1 и профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимых погрешностей. Регулировку осуществляют путем изменения длины винтовых соединений 4. Для этого, например, ослабляют верхнюю гайку 9. После чего закручивая нижнюю гайку 10 и изменяют положение шпильки с резьбой 7 таким образом, чтобы уменьшить расхождение соответствующих размеров профиля поверхности формообразующей оболочки оснастки 1 и профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимых погрешностей. После чего производят повторное сканирование профиля поверхности формообразующей оболочки оснастки 1. Эту операцию повторяют до тех пор, пока значение вычисленного модуля не станет меньше или равно соответствующему значению допустимой погрешности.

Таким образом изготавливают композитную оснастку для формирования изделий из полимерных композиционных материалов.

Предлагаемый способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов по сравнению с прототипом обеспечивает достижение технического результата за счет того, что предусматривают регулировку профиля поверхности формообразующей оснастки 1 путем того, что формообразующую оболочку оснастки 1 соединяют с опорной структурой 2 посредством винтовых соединений 4, после чего осуществляют сканирование лицевой поверхности формообразующей оболочки оснастки 1 и сравнивают профиль поверхности формообразующей оболочки оснастки 1 с профилем поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимой погрешности, и, в случае, когда какой либо размер профиля формообразующей оболочки оснастки 1 превышает по модулю значение соответствующего размера профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимых погрешностей осуществляют регулировку профиля поверхности формообразующей оболочки оснастки, для чего используют винтовые соединения 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композитной оснастки для формования изделий из полимерных композиционных материалов | 2021 |

|

RU2779722C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2716432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ОБЪЕМНОГО ИЗДЕЛИЯ | 2017 |

|

RU2689601C2 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2836125C1 |

Изобретение относится к области технологий изготовления изделий из полимерных композиционных материалов и может быть использовано для изготовления оснасток для производства изделий из полимерных композиционных материалов. Способ включает изготовление повторяющей геометрию изделия с технологическим припуском формообразующей оболочки оснастки путем выкладки слоев стеклоткани или углеткани, пропитанных смолой для отверждения, на лицевую поверхность формообразующей оболочки оснастки мастер-модели, соединение полученной формообразующей оболочки оснастки с опорной структурой, состоящей из элементов, жестко связанных между собой, сканирование поверхности формообразующей оболочки оснастки. После изготовления повторяющей геометрию изделия с технологическим припуском формообразующей оболочки оснастки осуществляют частичное отверждение формообразующей оболочки оснастки. Затем формообразующую оболочку оснастки устанавливают на опорную структуру с расположенными на ней винтовыми соединениями формообразующей оболочки оснастки с опорной структурой, каждое из которых одной своей частью соединено с соответствующим элементом опорной структуры, а на другую часть каждой из которых закреплены металлические закладные посредством винтового соединения, на которые устанавливают формообразующую оболочку оснастки. Далее каждую из металлических закладных соединяют с формообразующей оболочкой оснастки посредством клеевого соединения. После чего осуществляют окончательное отверждение формообразующей оболочки оснастки, соединенной с опорной структурой, и осуществляют сканирование лицевой поверхности формообразующей оболочки оснастки, и сравнивают профиль поверхности формообразующей оболочки оснастки с профилем поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимой погрешности. В случае, когда какие-либо размеры профиля поверхности формообразующей оболочки оснастки превышают по модулю значение соответствующих им размеров профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимой погрешности, осуществляют регулировку профиля поверхности формообразующей оболочки оснастки путем изменения длины винтовых соединений формообразующей оболочки оснастки с опорной структурой, такую регулировку осуществляют в местах, в которых фиксируют расхождение размеров профиля поверхности формообразующей оболочки оснастки с соответствующими размерами профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом значений допустимых погрешностей. Технический результат заявленного изобретения заключается в снижении требований к точности изготовления поверхности формообразующей оболочки оснастки. 6 ил.

Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов, включающий изготовление повторяющей геометрию изделия с технологическим припуском формообразующей оболочки оснастки путем выкладки слоев стеклоткани или углеткани, пропитанных смолой для отверждения, на лицевую поверхность формообразующей оболочки оснастки мастер-модели, соединение полученной формообразующей оболочки оснастки с опорной структурой, состоящей из элементов, жестко связанных между собой, сканирование поверхности формообразующей оболочки оснастки, отличающийся тем, что после изготовления повторяющей геометрию изделия с технологическим припуском формообразующей оболочки оснастки путем выкладки слоев стеклоткани или углеткани, пропитанных смолой для отверждения на лицевую поверхность формообразующей оболочки оснастки мастер-модели осуществляют частичное отверждение формообразующей оболочки оснастки, после чего формообразующую оболочку оснастки устанавливают на опорную структуру с расположенными на ней винтовыми соединениями формообразующей оболочки оснастки с опорной структурой, каждое из которых одной своей частью соединено с соответствующим элементом опорной структуры, а на другую часть каждой из которых закреплены металлические закладные посредством винтового соединения, на которые устанавливают формообразующую оболочку оснастки, каждую из металлических закладных соединяют с формообразующей оболочкой оснастки посредством клеевого соединения, после чего осуществляют окончательное отверждение формообразующей оболочки оснастки, соединенной с опорной структурой, после чего осуществляют сканирование лицевой поверхности формообразующей оболочки оснастки и сравнивают профиль поверхности формообразующей оболочки оснастки с профилем поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимой погрешности, и в случае, когда какие-либо размеры профиля поверхности формообразующей оболочки оснастки превышают по модулю значение соответствующих им размеров профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом допустимой погрешности, осуществляют регулировку профиля поверхности формообразующей оболочки оснастки путем изменения длины винтовых соединений формообразующей оболочки оснастки с опорной структурой, такую регулировку осуществляют в местах, в которых фиксируют расхождение размеров профиля поверхности формообразующей оболочки оснастки с соответствующими размерами профиля поверхности формообразующей оболочки оснастки с эталонными размерами с учетом значений допустимых погрешностей.

| Способ изготовления композитной оснастки для формования изделий из полимерных композиционных материалов | 2021 |

|

RU2779722C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| KR 101962982 B1, 27.03.2019 | |||

| WO 2001094089 A1, 13.12.2001. | |||

Авторы

Даты

2024-03-11—Публикация

2023-09-13—Подача