1

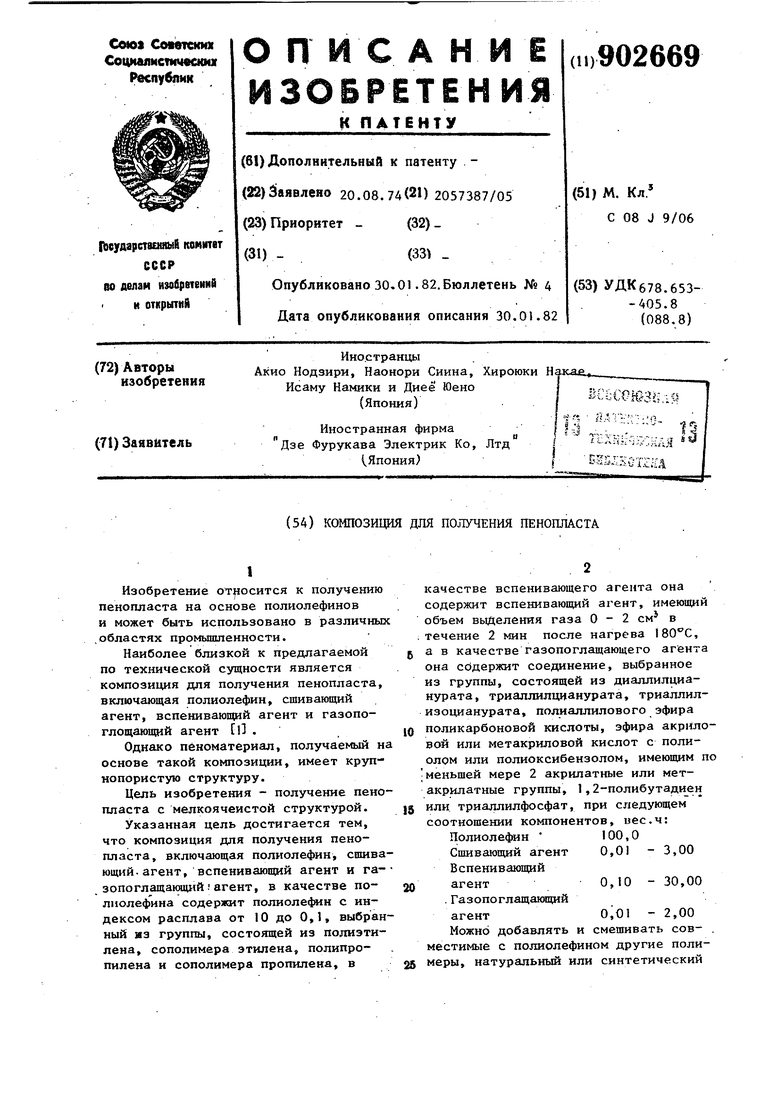

Изобретение от €осится к получению пенопласта на основе полиолефинов и может быть использовано в различных .областях промьшшенности.

Наиболее близкой к предлагаемой 5 по технической сущности является композиция для получения пенопласта, включающая полиолефин, сшивающий агент, вспенивающий агент и газопоглощаюпшй агент ll .Ю

Однако пбноматериап, получаемый на основе такой композиции, имеет крупнопористую структуру.

Цель изобретения - получение пенопласта с мелкоячеистой структурой. 5

Указанная цель достигается тем, что композиция для получения пенопласта, включающая полиолефин, сшивающий -агент, вспенивающий агент и га- зопоглащающий.агент, в качестве по- JQ лиолефина содержит полиолефин с индексом расплава от 10 до 0,1, выбранный из группы, состоящей из полиэтилена, сополимера этилена, полипропилена и сополимера пропилена, в 25

качестве вспенивающего агента она содержит вспенивающий агент, имеющий объем вьДеленяя газа 0-2 см в течение 2 мин после нагрева , а в качестве газопоглащающего агента она сбдержит соединение, выбранное из группы, состоящей из диаллилцианурата, триаллилцианурата, триаллилизоцианурата, полиаплилового эфира поликарбоновой кислоты, эфира акриловой или метакриловой кислот с полиолом или полиоксибензолом, имеющим по меньшей мере 2 акрилатные или метакрилатные группы, 1,2-полибутади ен или триаллилфосфат, при следующем соотношении компонентов, нес,ч:

Полиоле4ин

Сшивающий агент

Вспенивающий

агент . Газопоглащаклций

агент

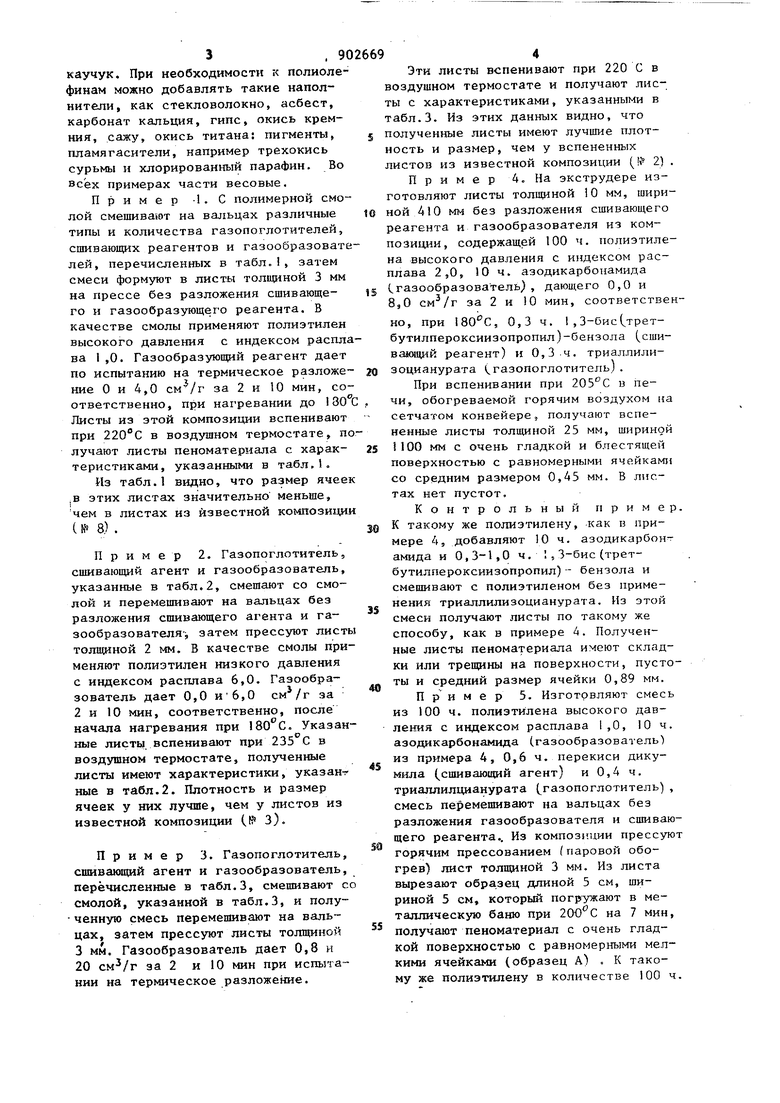

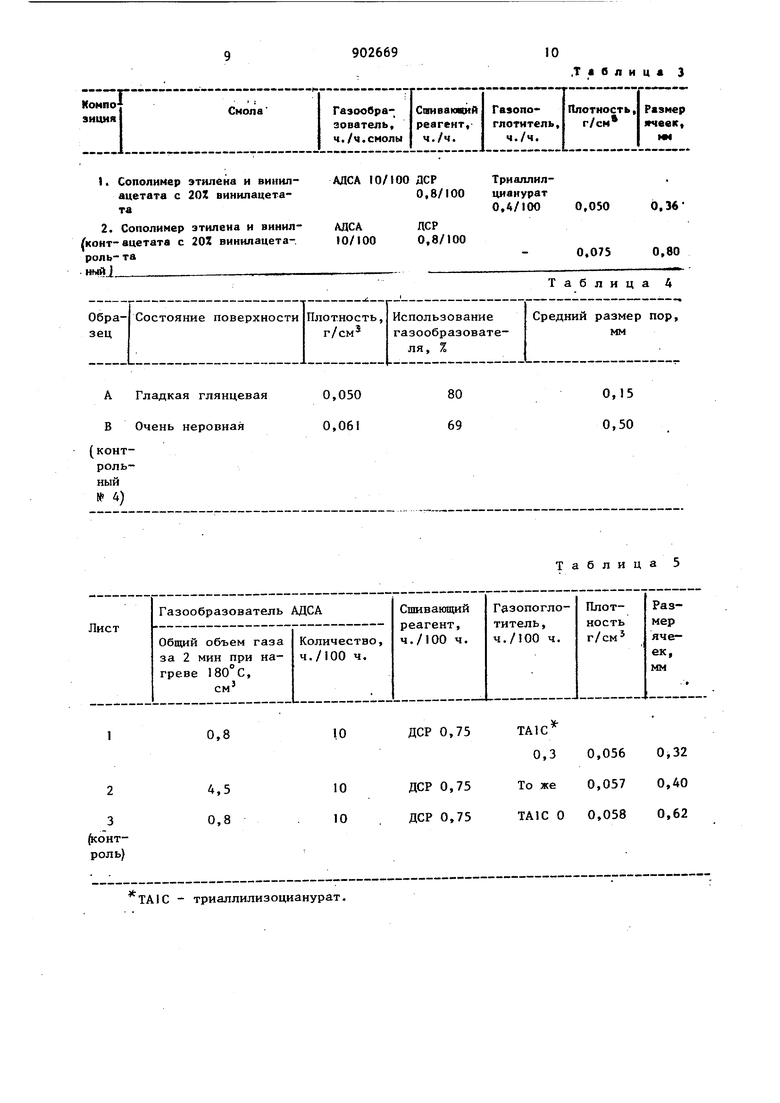

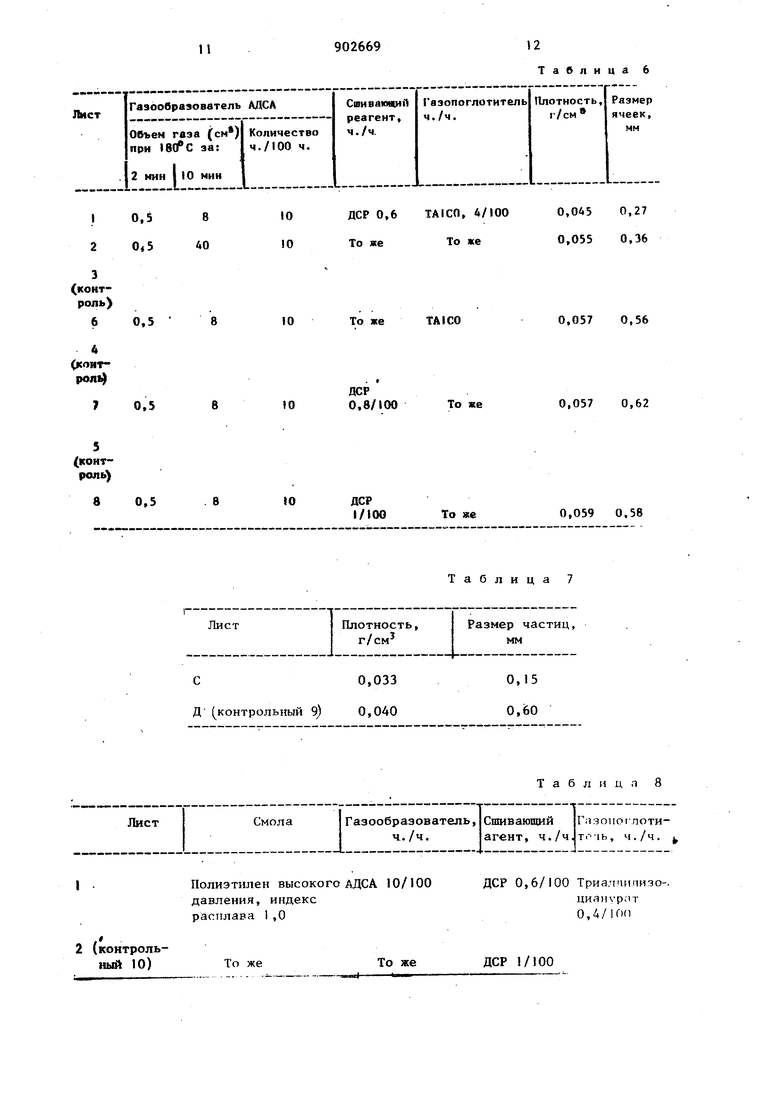

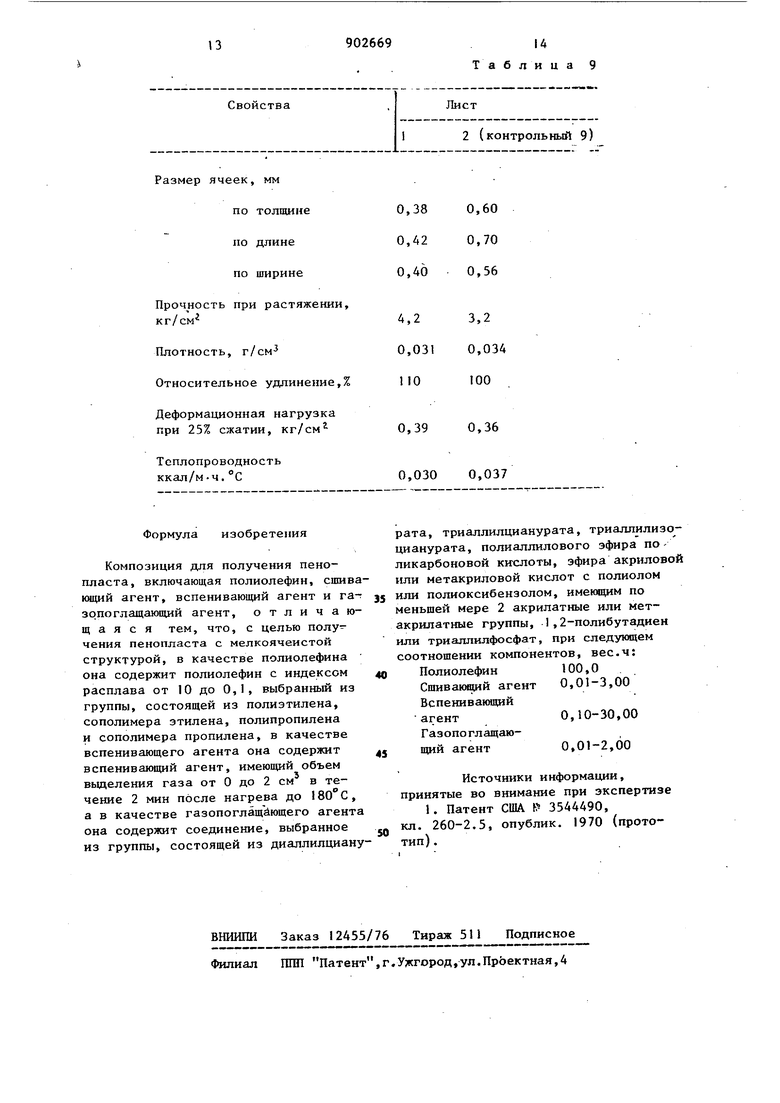

Можно добавлять и смешивать сов- . местимые с полиолефином другие полимеры, натуральный или синтетический 3. 9 каучук. При необходимости к полиолефинам можно добавлять такие иаполнители, как стекловолокно, асбест, карбонат кальция, гипс, окись кремния, сажу, окись титана: пигменты, гшамягасители, например трехокись сурьмы и хлорированный парафин. Во Всех примерах части весовые, Пример -1. С полимерной смо лой смешивают иа вальцах различные типы и количества газопоглотителей, сшивающих реагентов и газообразоват лей, перечисленных в табл.1, затем смеси формуют в листы толщиной 3 мм на прессе без разложения сшивающего и газообразующего реагента. В качестве смолы применяют полиэтилен высокого давления с индексом распл ва 1 ,0. Газообразующий реагент дает по испытанию на термическое разложе ние О и 4,0 за 2 и 10 мин, со ответственно, при нагревании до 180 Листы из зтой композиции вспенивают при 220С в воздушном термостате, п лучают листы пеноматериала с характеристиками, указанными в табл.1. Из табл. видно, что размер ячее :Б ЭТИХ листах значительно меньше, чем в листах из известной композици ( № 8) . Пример 2. Газопоглотитель, сшивающий агент и газообразователь, указанные в табл.2, смешают со смолой и перемешивают на вальцах без разложения сшивающего агента и газообразователя-, затем прессуют листы толщиной 2 мм. В качестве смолы применяют полиэтилен низкого давления с индексом расплава 6,0. Газообразователь дает 0,0 и6,О за 2 и 10 мин, соответственно, после начала нагревания при . Указанные листы вспенивают при 225°С в воздушном термостате, полученные листы имеют характеристики, указантные в табл.2. Плотность и размер ячеек у них лучше, чем у листов из известной композиции (К 3). Пример 3. Газопоглотитель, сшивакмций агент и газообразователь, перечисленные в табл.3, смешивают со смолой, указанной в табл.3, и полученную смесь перемешивают на вальцах, затем прессуют листы толщиной 3 мм. Газообразователь дает 0,8 и 20 за 2 и 10 мин при испытании на термическое разложение. Эти листы вспенивают при 220 С в воздушном термостате и получают листы с характеристиками, указанными в табл.3. Из этих данных видно, что получен1ше листы имеют лучшие плотность и размер, чем у вспененных листов из известной композиции (№ 2) . Пример 4. На экструдере изготовляют листы толщиной 10 мм, шириной 410 мм без разложения сшивающего реагента и газообразователя из композиции, содержащей 100 ч. полиэтилена высокого давления с индексом расплава 2,0, 10 ч. азодикарбоиамида Сгазообразователь), дающего 0,0 и 8,0 за 2 и 10 мин, соответственно, при 180С, 0,3 ч. 1 ,3-биcCтpeтбyтилпepoкcиизoпpoпил)-бeнзoлa (сшивающий реагент) и 0,3.ч, триаллилизоцианурата (газопоглотитель) . При вспенивании при 205°С н печи, обогреваемой горячим воздухом па сетчатом конвейере, получают вспененные листы толщиной 25 мм, шириной f100 мм с очень гладкой и блестящей поверхностью с равномерными ячейками со средним размером 0,45 мм. В листах нет пустот. Контрольный пример. К такому же полиэтилену, как в примере 4, добавляют 10 ч. азодикарбонамида и 0,3-1,0 ч. ,3-бис (третбутилпероксиизопропил)- бензола и смешивают с полиэтиленом без применения триаллилизоцианурата. Из этой смеси получают листы по такому же способу, как в примере 4. Полученные листы пеноматериала имеют складки или трещины на поверхности, пустоты и средний размер ячейки 0,89 мм. Пример 5. Изготовляют смесь из 100 ч. полиэтилена высокого давления с индексом расплава 1,0, 10 ч. азодикарбонамида (газообразователь) из примера 4, 0,6 ч. перекиси дикумила (сшивающий агент) и 0,4 ч. триаллилцианурата { газопоглотитель) , смесь перемешивают на вальцах без разложения газообразователя и сшивающего реагента.. Из композиции прессуют горячим прессованием (паровой обогрев) лист толщиной 3 мм. Из листа вырезают образец длиной 5 см, шириной 5 см, который погружают в металлическую баню при 200 С на 7 мин, получают пеноматериал с очень гладкой поверхностью с равномерными мелкими ячейками (образец А) . К такому же полиэтилену в количестве 100 ч. добавляют 10 ч. азодикарбонамида (газообразователь) и 1,0 ч. перекис дикумила (сшивающий реагент), но не добавляют газопоглотителя, зат,ем смесь перемешивают и получают лист, как и выше, затем производят пенсобразование при таких же условиях. Получают пеноматериап с неравномерной неровной поверхностью без мелки ячеек ( образец В). СостояниёТТоверх нести, плотность и средний размер ячеек обоих листов А и В указаны в табл.4. Пример 6. Смесь из 100 ч. полиэтилена высокого давления с индексом расплава 2,0, газообразовате ля, сшивающего реагента и газопогло тителя указанных в табл.5 типов и количеств перемешивают на вальцах, затем из смеси на экструдере получа ют листы толщиной 2 мм. Эти листы вспенивают при 240°С в печи, снабженной сетчатым конвейером, получают листы пеноматериапа с плотностью и размером ячеек, указанными в табл. Влияние добавления газопоглотителя видно из сравнения листов 1 и 3 в табл. 5. При сравнении листов 1 и 2 видно, что разница в объеме газ в начальной стадии влияет на размер ячеек в готовом продукте. Пример 7. Смесь из 100 ч. полиэтилена высокого давления с индексом расплава 2,0, газообразователя, сшивающего агента и газопоглотителя указанных в табл.6 типов и ко личеств компаундируют на вальцах, затем на укструдере получают листы ТОЛИЩНОЙ 2 мм. Листы вспенивают при 240С в воздушной печи с сетчатым конвейером, получают листы пеноматериала с указанными в табл.6 свойствами. Влияние применения газопоглотителя видно из сравнения листов I и 2 4, 5 в табл.6. Сравнение листов 1 и 2 показывает влияние разности объе ма газа, вьщеленного в последукщей стадии нагревания. Пример 8. К 100 ч. того же полиэтилена, что в примере 4, добавляют 18 ч. азодикарбонамида (газо-. образователь), дающего 1 и 20 за. 2 и 10 мин, соответственно, после начала, нагрева при 180 С, 0,5 ч. перекиси дикумила ( сщивающий реагент и 0,3 ч. триаллилизоцианурата и 0,2 триметилолпропана триметилакрилата газопоглотители. Полученную смесь экструдируют в листы толщиной 2 мм без разложения сшиваюшего реагента и газообразователя. Затем лист вспенивают при в такой же печи, как в примере 4, получают лист пеноматериала с равномерными мелкими порами с плотностью 0,026 г/сми средним размером ячеек 0,40 мм. Для сравнения получают лист пеноматериапа из той же заготовки как выше, но без поглотителя. Плотность этого листа была 0,031 г/см, средний размер ячеек 0,75 мм. Установлено, что листы с меньшей плотностью .получаются вследствие того, что при применении газопоглотителя использование газообразователя увеличивается. Пример 9. . того же полиэтилена, что в примере 4, добавляют 15 ч. азодикарбонамида (газообразователь) , дающего 0,0 и 4,0 :газаза2и Юмин,. соответственно, при 180С в испытании по термическому разложению, 0,6 ч. перекиси дикумила (сшивающий агент) и 0,3 ч. триаллилцианурата (газопоглотитель) . Полученную композицию экструдируют в лист такой же формы, как в примере 4. Лист держат при 160с при нормальном давлении в течение 10 мин,- затем ведут вспенивание в такой же печи, как в примере 4, получают вспененный лист с характеристиками, указанными в табл.7 (лист с). Лист С имеет очень мелкие ячейки и очень гладкую поверхность. С другой стороны, приготовляют вспененный лист без газопоглотителя в таких же условиях и по такому же способу, получают при этом лист с грубыми ячейками, как показано в табл.7 (лист Д). Пример 10. Смесь из композиции, указанной в табл.8, перемешивают на смесителе под давлением без разложения сшивающего реагента и газообразователя, затем из нее формуют на экструдере лист толщиной 1,7 мм. Лист пропускают через печь с воздушным дутьем при 240°С на сетчатом конвейере для вспенивания, получают при этом лист ТОЛ1ЦИНОЙ 5 мм, шириной 1500 мм с гладкой поверхностью. Использованный газообразователь дает 1,5 и 20 см /г газа за 2 и 10 мин, соответственно, при

7.9026698

при испытании иа терьшческое ны в табл.9. Из этих данных видно, разложение. Определяют физические что лучшие листы получают из композисвойства пеноматериала, они указа- ций, содержащих газопоглотитель.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения вспененного полиолефина | 1980 |

|

SU905231A1 |

| МЯГКИЙ ПОЛИОЛЕФИНОВЫЙ ПЕНОМАТЕРИАЛ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2006 |

|

RU2379316C2 |

| Способ получения пенопластов | 1967 |

|

SU474156A3 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИЭТИЛЕНА | 2001 |

|

RU2213106C2 |

| Композиция для получения вспененного полиолефина | 1973 |

|

SU526631A1 |

| Композиция для получения пенополиэтилена | 1980 |

|

SU922116A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА И КОМПОЗИЦИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА | 2011 |

|

RU2483087C1 |

| Способ получения газонаполненных полиакрилимидов на основе композиций полиакриламида | 2024 |

|

RU2834300C1 |

| Газообразующий состав для получения пеноматериала | 1980 |

|

SU910677A1 |

| Способ получения вспененного полимера и линия для его осуществления | 2016 |

|

RU2635138C1 |

АДСА 10/100

ДСР 0,6/100 смолы рмолы

ДСР 0,7/100

АДСА 10/100 смолы

АДСА 10/100 ДСР 0,6/100

10/100

1 ,3-бис (третбутилпероксиизоnponrijO -бензол 0,4/1.00 ДСР 0,7/100

10/100

АДСА 10/100

ДСР 0,5/100

ДинитрозопенДСР 0,6/100 таметилентетеда

рамин 10/100

АДСА 10/100

ДСР 0,7/100

АДСА -азодикарбонамид.

л

ДСР - перекись дикумила.

АДСА 10/100

2,5-диметил2,5-ди-(трет-бутилперокси гексин-З),

2/100

2 «-Толуол-

То же, 3,0/100 сульфонал полукарбазид 12/100 3

KoliTr АДСА

То же, 3/100 роль- 10/100 ный)

Триаллилцианурат 0,4/100

смолы 0,052

Триаллилизоцианурат 0,4/100 0,048

Триметилопропан

триметилакрилат

0,3/100 0,053

То же, 0,3/100 0,054

0,049 0,37

0,050 0,37

0,055 0,35

0,058 0,55

Таблица 2

Триметилолпропан триметилакрилат

0,8/100 0,062 0,48

Триаллилизоцианурат

0,9/100

0,.075 0,40

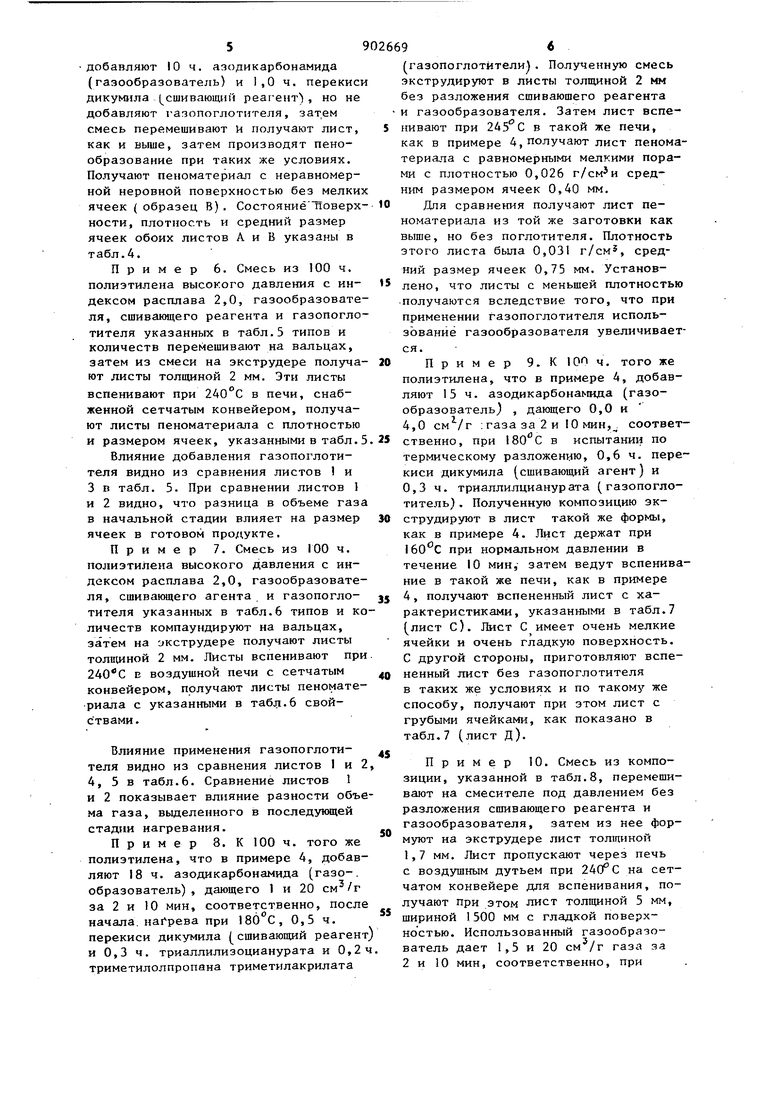

0,098 0,72 1.Сополимер этилена и винилАДСА 10 ацетата с 20Z винилацетата2.Сополимер этилена и вниил(конт-ацетата с 202 винилацетароль- та

А Гладкая глянцевая

В Очень неровная

(контрольный

№ 4)

ТА1C - триаллилизоцианурат.

.Таблица 3 АДСА 10/100

Таблица 4

80 69

0,15 0,50

Таблица 5 ДСР Триаллил0,8/100 цианурат 0,4/100 0,0500,36ДСР0,8/100 0.0750,80

Гаэообраэователь АДСА

Лист

Объем газа (см)

Количество при leoPc за: ч./100 ч.

2 мин I 10 мин

10 ДСР 0,6 TAICO, 4/100

8 40 0 То же То же

0,5 8

10

0,5

10

S

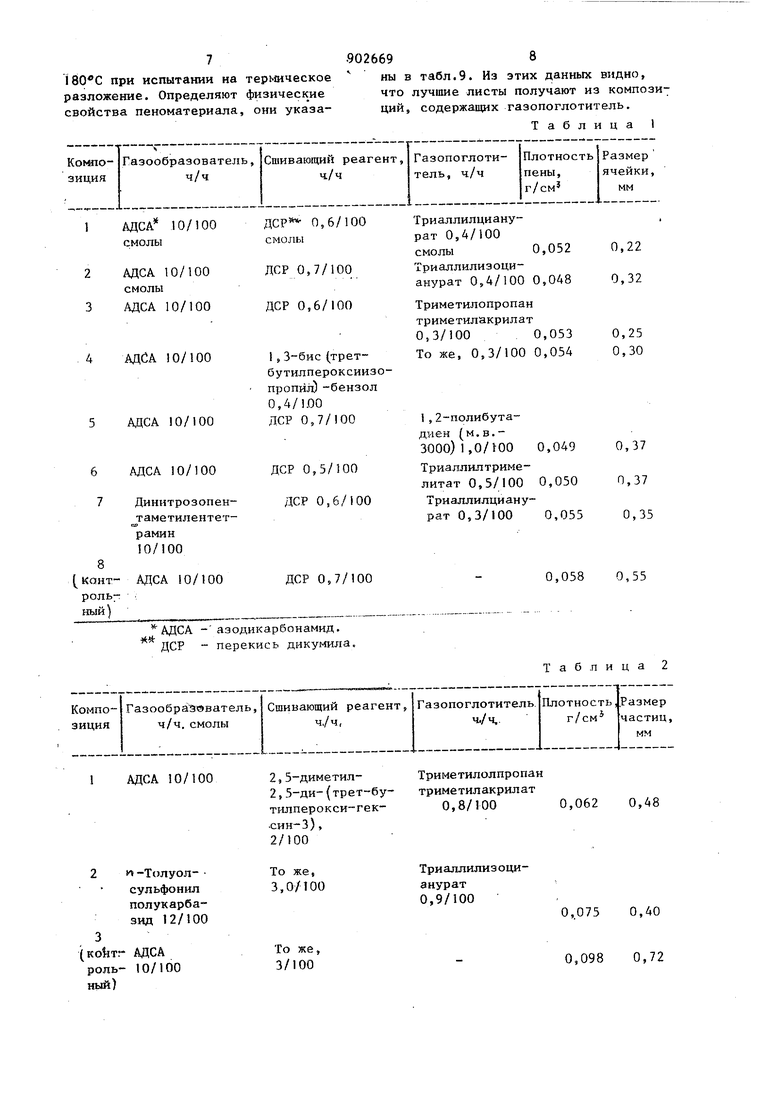

(контроль) 8 0,5 8 10 ДСР I ЛистПлотность, С0,033 Д (контрольны 9)0,040 ЛистСмолаГазообраэова

Полиэтилен высокого АДСА 10/100 давления, индекс расплава 1,0

2 (контрольный 10)

То же

Таблица 6

Размер

Плотность,

Газопоглотитель г/см ч./ч. ячеек,

мм

0,045 0,27 0,055 0,36

То же TAICO

0,057 0,56

ДСР 0,8/100

То же

0,057 0,62 1/100 г/см ч./ч.

ДСР 0,6/100 Триалпилизоциаиурпт0,4/10П

ДСР 1/100

То же То же0,059 0,58 Таблица 7 Размер частиц, мм 0,15 0,60 Таблица 8 ель, Сшивающий Г.квопог потиагент, ч./ч. r., ч./ч.

13

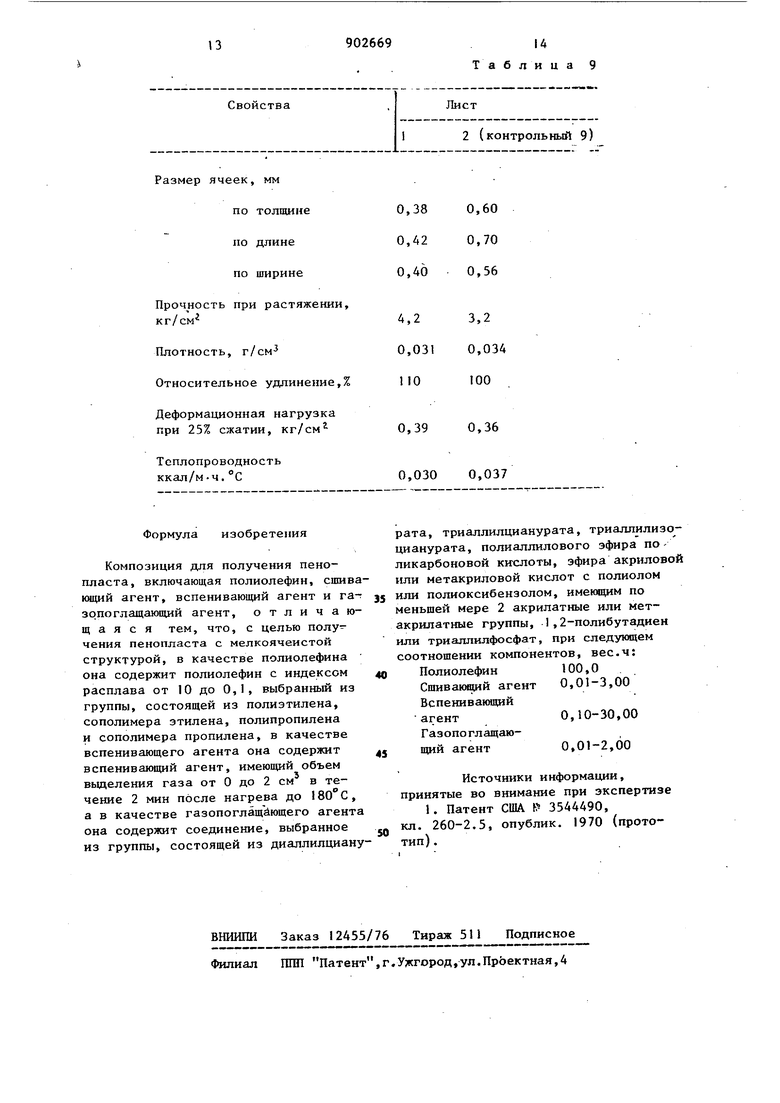

Свойства

Размер ячеек, мм

по толщине по длине по ширине

Прочность при растяжении, кг/см

Плотность, г/см- Относительное удлинение,%

Деформационная нагрузка при 25% сжатии, кг/см

Теплопроводность ккал/м-ч.с

Формула изобретения

Композиция для получения пенопласта, включающая полиолефин, сшивающий агент, вспенивающий агент и га-т зопоглащающий агент, отличающаяся тем, что, с целью получения пенопласта с мелкоячеистой структурой, в качестве полиолефина она содержит полиолефин с индексом расплава от 10 до 0,1, выбранный из группы, состоящей из полиэтилена, сополимера этилена, полипропилена и сополимера пропилена, а качестве вспенивающего агента она содержит вспенивающий агент, имеющий объем выделения газа от О до 2 см в течение 2 мин после нагрева до , а в качестве газопоглащАющего агента она содержит соединение, выбранное из группы, состоящей из диаллилциану902669

14 Таблица 9

Лист

2 (контрольный 9)

0,60

0,70

0,56

3,2

0,034

100

0,36

0,037

рата, триаплилцианурата, триаллилизоцианурата, полиаллилового эфира поликарбоновой кислоты, эфира акриловой или метакриловой кислот с полиолом или полиоксибензолом, имекяцим по меньщей мере 2 акрилатные или метакрилатные группы, 1,2-полибутадиен или триаллилфосфат, при следующем соотношении компонентов, вес.ч: Полиолефин 100,0

Сщивающий агент 0,01-3,00

Вспенивающий

агент0,10-30,00

Газопоглащающий агент 0,01-2,00

Источники информации, принятые во внимание при экспертизе 1. Патент США Р 3344490,

кл. 260-2.5, опублик. 1970 (прото1тип).

Авторы

Даты

1982-01-30—Публикация

1974-08-20—Подача