Область техники

Изобретение относится к полупроводниковой технике и может быть использовано в микроэлектронике при производстве пластин из карбида кремния.

Уровень техники

Известны следующие способы резки кристаллов карбида кремния алмазированной проволокой на пластины:

CN100348391C Great diameter SiC monocrystal cutting method, кл. МПК B26D 1/46, опубл. 14.11.2007.

Недостатком метода является то, что метод описывает получение значений коробления менее 30 мкм и значений разброса толщины менее TTV 25 мкм при средней скорости резки (0,06-0,3) мм/мин для пластин 2 дюйма. Практически при резке пластин 6 дюймов данный метод не позволяет получить указанные значения параметров коробления и разброса толщины.

JP2018104231A MANUFACTURING METHOD OF SiC WAFER AND SiC WAFER, кл. МПК C30B 29/36, опубл. 05.07.2018.

Метод описывает резку карбида кремния с направлением реза от зоны с наименьшим скоплением дислокаций к зоне с наибольшим скоплением дислокаций. При этом после разрезания кристалла на пластины, зона с высоким содержанием дислокаций обрезается.

Недостаток метода в потере диаметра пластин - после разрезания кристалла диаметром 6,5 дюйма из пластин вырезаются пластины диаметром 6 дюймов.

WO2021133626A1 LARGE DIAMETER SILICON CARBIDE WAFERS, кл. МПК C30B 29/36, C30B 33/00, C30B 33/04, опубл. 01.07.2021.

Описан общий метод изготовления пластин карбида кремния, включающий этапы роста, резки и т.д.

Раскрытие изобретения

Настоящее изобретение направлено на решение технической задачи по изменению процесса резки карбида кремния на пластины путем уточнения параметров алмазированной проволоки и параметров режима резки, а также дополнения операции разрезания операцией обклейки кристалла керамическими обкладками.

Достигаемый при этом технический результат заключается в повышении качества резанных пластин за счет того, что при резке зон кристалла, имеющих обычно после разрезания большие значения коробления и разброса толщины, в этих зонах так же происходит разрезание обкладок, способствующих удержанию проволоки от увода от плоскости реза.

Указанный технический результат достигается тем, что способ резки объемных монокристаллов карбида кремния алмазированной проволокой включает наклеивание подложки с ложементом на рабочий стол станка многопроволочной резки, закрепление монокристалла на подложке, затем с двух сторон симметрично подложку обклеивают обкладками, причем резку монокристалла проводят с использованием алмазной режущей проволоки диаметром от 210 мкм до 250 мкм, с установленным натяжением проволоки в процессе реза 30-45 Н, с использованием возвратно-поступательного движения алмазной режущей проволоки со скоростью реза 0,09-0,17 мм/мин.

В качестве подложки может быть использована керамическая пластина с ложементом диаметром 6 дюймов. В качестве материала обкладок может быть использована керамика.

Обкладки могут быть дополнительно приклеены к монокристаллу.

Краткое описание чертежей

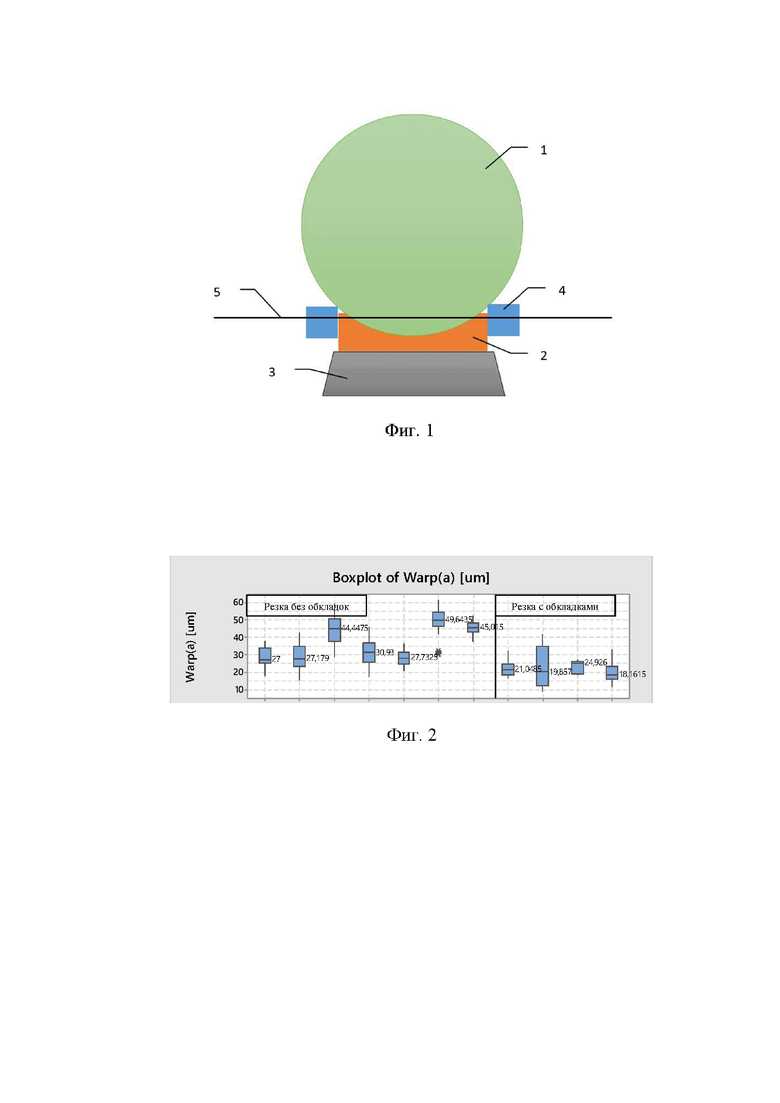

На фиг. 1 приведена принципиальная схема приклейки керамических обкладок, используемых для резки объемных монокристаллов карбида кремния алмазированной проволокой.

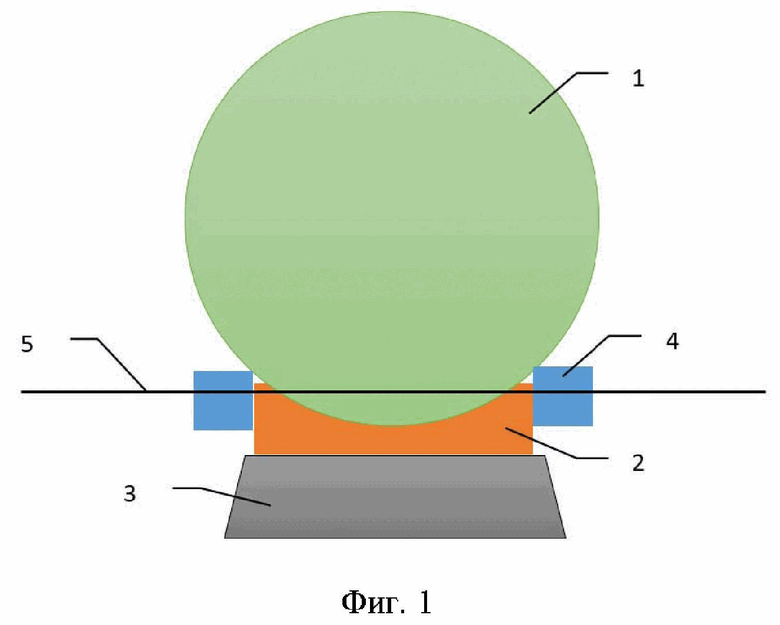

На фиг. 2 приведен график значений коробления при резке без обкладок и с обкладками.

На фиг. 1 приняты следующие обозначения: 1 - монокристалл карбида кремния, 2 - подложка (керамическая холостая пластина), 3 - рабочий стол станка многопроволочной резки, 4 - керамические обкладки, 5 - алмазированная проволока.

Осуществление изобретения

Монокристалл карбида кремния диаметром 6 дюймов (1) наклеивается на керамическую холостую пластину (2), имеющую ложемент диаметром 6 дюймов, которая наклеена на рабочий стол станка многопроволочной резки (3). Затем с двух сторон симметрично кристалл обклеивается керамическими обкладками (4) в зоне, где происходит увод проволоки (5) от плоскости реза в момент резки.

Способ резки объемных монокристаллов карбида кремния алмазированной проволокой включает следующие этапы: наклеивание подложки 2 с ложементом на рабочий стол 3 станка многопроволочной резки, закрепление монокристалла 1 на подложке 2, затем с двух сторон симметрично подложку 2 обклеивают обкладками 4.

Для дополнительного снижения эффекта увода проволоки возможно дополнительное приклеивание обкладок 4 к монокристаллу.

Обкладка 4 представляет собой брусок, длина которого составляет не менее длины монокристалла. В качестве материала обкладок 4 используют материал с твердостью сопоставимой с твердостью монокристалла карбида кремния, например, керамику. 4.

В качестве подложки 2 также используют материал с твердостью сопоставимой с твердостью монокристалла карбида кремния, например, керамическую холостую (вспомогательную) пластину. Диаметр ложемента подложки 2 должен соответствовать диаметру разрезаемого монокристалла, соответственно для монокристалла диаметром 6 дюймов диаметр ложемента также 6 дюймов.

Резку проводят с использованием алмазной режущей проволоки 5 диаметром от 210 мкм до 250 мкм, с установленным натяжением проволоки в процессе реза 30-45 Н, с использованием возвратно-поступательного движения алмазной режущей проволоки со скоростью реза 0,09-0,17 мм/мин. Параметры резки монокристалла подобраны опытным путем и, в совокупности с использованием обкладок, обеспечивают улучшение геометрических параметров пластин, за счет значительного снижения их коробления.

Пример реализации способа 1

Изготовление пластин карбида кремния ориентации (0001) 4 град. в сторону плоскости (11-20), диаметром 6 дюймов, толщиной (720±25) мкм после резки с использованием алмазной режущей проволоки диаметром 250 мкм, с установленным натяжением проволоки в процессе реза 45 Н, с использованием высокоскоростного возвратно-поступательного движения алмазной режущей проволоки с общим временем реза 24 ч.

Пример реализации способа 2

Изготовление пластин карбида кремния ориентации (0001) 4 град. в сторону плоскости (11-20), диаметром 6 дюймов, толщиной (660±25) мкм после резки с использованием алмазной режущей проволоки диаметром 250 мкм, с установленным натяжением проволоки в процессе реза 45 Н, с использованием высокоскоростного возвратно-поступательного движения алмазной режущей проволоки с общим временем реза 24 ч.

Пример реализации способа 3

Изготовление пластин карбида кремния ориентации (0001) 4 град. в сторону плоскости (11-20), диаметром 6 дюймов, толщиной (620±25) мкм после резки с использованием алмазной режущей проволоки диаметром 230 мкм, с установленным натяжением проволоки в процессе реза 35 Н, с использованием высокоскоростного возвратно-поступательного движения алмазной режущей проволоки с общим временем реза 27 ч.

Пример реализации способа 4

Изготовление пластин карбида кремния ориентации (0001) 4 град. в сторону плоскости (11-20), диаметром 6 дюймов, толщиной (600±25) мкм после резки с использованием алмазной режущей проволоки диаметром 210 мкм, с установленным натяжением проволоки в процессе реза 30 Н, с использованием высокоскоростного возвратно-поступательного движения алмазной режущей проволоки с общим временем реза 30 ч.

При использовании описанных выше параметров реза с применением обкладок среднее значение коробления по профилю вдоль линии реза снизилось с (30-40) мкм до 20 мкм (см. фиг. 2).

Таким образом, заявленный способ прост, удобен в производстве, и обеспечивает высокую точность резки, полученные в результате пластины имеют небольшую степень коробления и хорошую однородность толщины.

Сопоставительный анализ заявленного способа резки объемных монокристаллов карбида кремния алмазированной проволокой показал, что совокупность существенных признаков неизвестна из уровня техники и, значит, соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного способа резки и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного способа в микроэлектронике при производстве пластин из карбида кремния и поэтому способ соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ОБЪЕМНЫХ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2202135C2 |

| САПФИРОВАЯ ПОДЛОЖКА (ВАРИАНТЫ) | 2007 |

|

RU2414550C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ САПФИРОВОЙ ПОДЛОЖКИ | 2007 |

|

RU2422259C2 |

| ПАРТИЯ САПФИРОВЫХ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2412037C1 |

| СПОСОБ ДОВОДКИ ОРИЕНТАЦИИ ПЛАСТИН ПОЛУПРОВОДНИКОВЫХ И ОПТИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2411606C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ НЕСКОЛЬКИХ ОГРАНЕННЫХ ДРАГОЦЕННЫХ КАМНЕЙ ИЗ СИНТЕТИЧЕСКОГО КАРБИДА КРЕМНИЯ - МУАССАНИТА | 2010 |

|

RU2434083C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| Держатель для фиксации пластины затравочного монокристалла SiC в тигле | 2024 |

|

RU2838897C1 |

| СПОСОБ РЕЗКИ КРЕМНИЕВОГО СЛИТКА НА ПЛАСТИНЫ | 2010 |

|

RU2431564C1 |

| РЕЖУЩИЕ ЭЛЕМЕНТЫ БУРОВОГО ДОЛОТА С ЗАКРЕПЛЕННЫМИ РЕЗЦАМИ, СОДЕРЖАЩИЕ ТВЕРДЫЕ РЕЖУЩИЕ ПЛАСТИНЫ, ВЫПОЛНЕННЫЕ ИЗ СИНТЕТИЧЕСКИХ АЛМАЗОВ, СФОРМИРОВАННЫХ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ПАРОВОЙ ФАЗЫ | 2013 |

|

RU2638220C2 |

Изобретение относится к полупроводниковой технике. Предлагаемый способ резки объемных монокристаллов карбида кремния диаметром 6 дюймов на станке резки алмазированной проволокой заключается в использовании алмазной режущей проволоки диаметром от 210 мкм до 250 мкм, с установленным натяжением проволоки в процессе реза 30-45 Н, с использованием высокоскоростного возвратно-поступательного движения алмазной режущей проволоки для осуществления резки монокристаллического кристалла карбида кремния, со средней скоростью реза 0,09-0,17 мм/мин. При этом для снижения эффекта увода проволоки при резке зон кристалла, содержащих большое количество внутренних напряжений, способствующих увеличению коробления пластин карбида кремния после разрезания, предусмотрена обклейка кристалла карбида кремния керамическими обкладками. Толщина пластин при подборе шага резки может иметь значения 430-730 мкм. Обеспечивается повышение качества резанных пластин за счет того, что при резке зон кристалла, имеющих обычно после разрезания большие значения коробления и разброса толщины, в этих зонах также происходит разрезание обкладок, способствующих удержанию проволоки от увода от плоскости реза. 3 з.п. ф-лы, 2 ил., 4 пр.

1. Способ резки объемных монокристаллов карбида кремния алмазированной проволокой, включающий наклеивание подложки с ложементом на рабочий стол станка многопроволочной резки, закрепление монокристалла на подложке, симметричное обклеивание с двух сторон подложки обкладками, резку монокристалла с использованием алмазной режущей проволоки диаметром от 210 до 250 мкм, с установленным натяжением проволоки в процессе реза 30-45 Н, с использованием возвратно-поступательного движения алмазной режущей проволоки со скоростью реза 0,09-0,17 мм/мин.

2. Способ резки по п. 1, отличающийся тем, что в качестве подложки используют керамическую пластину с ложементом диаметром 6 дюймов.

3. Способ резки по п. 1, отличающийся тем, что в качестве материала обкладок используют керамику.

4. Способ резки по п. 1, отличающийся тем, что обкладки дополнительно приклеивают к монокристаллу.

| WO 2021133626 A1, 01.07.2021 | |||

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| Огневая коробка с кипятильными трубками для паровозных и т.п. котлов | 1926 |

|

SU7946A1 |

| JP 2018104231 A, 05.07.2018. | |||

Авторы

Даты

2025-02-05—Публикация

2024-06-19—Подача