Изобретение относится к порошковой металлургии, в частности к составу шихты, используемой для получения конструкционного спеченного материала и изделий из него, и может быть применено при изготовлении деталей ответственного назначения.

Известна шихта [1] для получения конструкционного спеченного материала, содержащая, мас.%: C 0,40-0,50; Cr 1,0-1,5; Ni 2,3-3,5; Cu 2,5-3,5; Mn 0,7; Si 0,5. Из шихты методом холодного прессования под давлением 700-1000 МПа и спекания при температуре ≥ 1150оС получают конструкционные изделия.

Недостатками известной шихты являются высокое содержание дефицитных легирующих элементов и невысокие плотность и механические свойства при этом спеченного материала.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является шихта для получения конструкционного спеченного материала [2] , содержащая, мас.%: порошок никеля 1,75; порошок меди 1,5; порошок молибдена 0,5; порошок графита 0,4-0,7. Изделия из данной шихты получают путем горячей штамповки пористых заготовок.

Недостатками данной шихты являются необходимость проведения спекания при сравнительно высокой температуре не ниже 1220оС; применение трудоемкого процесса - горячей штамповки простых заготовок.

Целью изобретения является повышение плотности и механических свойств материала.

Это достигается тем, что шихты для получения конструкционного спеченного материала, содержащая низколегированный порошок железа, содержит низколегированный порошок железа фракции +50- -160 мкм и порошок графита фракции +50- -160 мкм при следующем соотношении компонентов мас.%: Порошок графита 0,5-2,0

Низколегированный железный порошок Остальное.

Использование в составе шихты низколегированного порошка железа и порошка графита определенных фракций позволяет избежать попадания в состав более окисленных мелких порошков низколегированного железа, достичь наиболее равномерного распределения порошка графита в объеме шихты. Минимальный размер частиц порошка низколегированного железа должен быть ≥ 50 мкм, так как при фракции <50 мкм в шихту попадают более окисленные порошки, которые снижают ее уплотняемость и ухудшают механические свойства спеченного материала. При фракции же более 160 мкм материал после спекания приобретает гетерогенную структуру, которая отрицательно сказывается на механических свойствах.

Наиболее оптимальный интервал размеров частиц порошка графита находится в пределах +50 - -160 мкм. При размере частиц порошков графита ≥ 50 мкм наблюдается попадание очень мелких его частиц в технологические зазоры пресс-формы, тем самым затрудняется дренажирование газов из прессуемого объема при прессовании. Это приводит к возрастанию давления газов и, следовательно, ухудшению уплотняемости материала.

При фракции графита более 160 мкм затрудняется его перераспределение в объеме сплава и как следствие усиливается гетерогенность структуры спеченного материала, приводящая к снижению его механических свойств.

П р и м е р. Шихта для получения конструкционного спеченного материала на основе железа, содержит низколегированный порошок железа состава, мас.%: Ni 1,4-2,0; Cu 1,3-1,7; Mo 0,45-0,55; Fe - остальное, крупностью частиц +50- -160 мкм в количестве 98-99,5 мас.% и порошок графита марки ГК-3, крупностью частиц +50 - -160 мкм в количестве 0,5-2,0 мас.%. Смешивание порошков осуществляли в У-образном смесителе в течение 30 мин, прессование призматических образцов размером 55х55х10 мм проводили на гидравлическом прессе НРМ-100 под давлением 1000 МПа. Образцы спекли в печи непрерывного действия модели "Койо Линдберг" в атмосфере эндогаза при температуре 1150оС с изотермической выдержкой в зоне спекания 40-60 мин.

Плотность образцов изучали гидростатическим методом по ГОСТ 18898-74, а механические свойства: прочность при растяжении по ГОСТ 1797-84, прочность при изгибе по ГОСТ 18228-85, ударную вязкость по ГОСТ 26528-85, твердость по ГОСТ 9013-59.

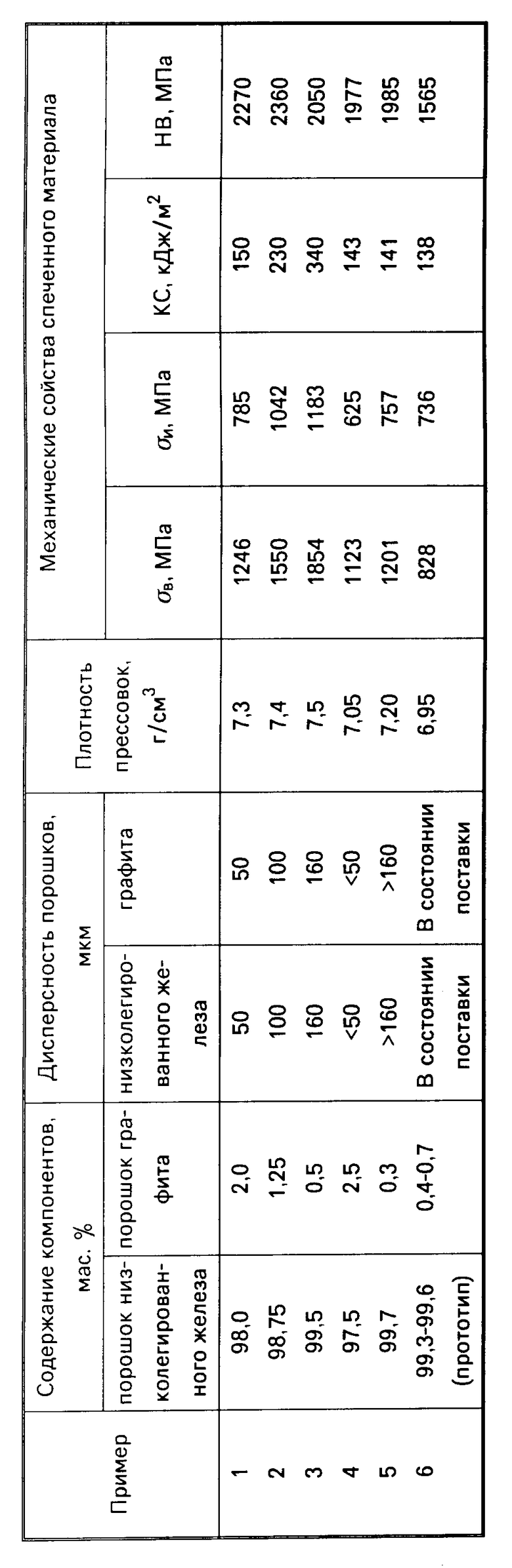

В таблице приведены составы предлагаемого (1-3) и известного (6) состава шихты, а также составы, выходящие за пределы заявленных значений. Как следует из данных, приведенных в таблице, в случае применения предложенной шихты (составы 1-3) повышается плотность прессовок и механические свойства спеченного материала по сравнению с прототипом (состав 6). При выходе крупности порошков низколегированного железа и графита, а также соотношения компонентов за заявленные пределы цель не достигается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения композиционного спеченного материала | 1991 |

|

SU1836479A3 |

| Шихта для получения композиционного спеченного материала | 1990 |

|

SU1828421A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ ЧУГУНА | 1992 |

|

RU2022708C1 |

| Способ формования и активации спекания порошковых конструкционных материалов | 2024 |

|

RU2834544C1 |

| Шихта на основе порошка железа для получения спеченного материала | 1988 |

|

SU1585069A1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1752508A1 |

| Шихта для получения спеченного композиционного материала на основе железа | 1990 |

|

SU1747243A1 |

| СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016114C1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1775224A1 |

| Шихта для получения спеченного антифрикционного материала на основе железа | 1989 |

|

SU1632627A1 |

Изобретение относится к шихте для получения конструкционного спеченного материала на основе железа. Шихта содержит низколегированный порошок железа фракции +50- -160 мкм, содержащий, мас.%: никель 1,4-2,0; медь 1,3-1,7; молибден 0,45-0,55, железо- остальное, и порошок графита фракции +50- -160 мкм. Содержание порошка графита в шихте составляет 0,5-2,0 мас.%, низколегированный порошок железа - остальное. Предлагаемая шихта обеспечивает повышение плотности прессовок и механических свойств материала. 1 табл.

ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА на основе железа, содержащая низколегированный порошок железа с содержанием, мас.%:

Никель - 1,4 - 2,0

Медь - 1,3 - 1,7

Молибден - 0,45 - 0,55

Железо - Остальное

и порошок графита, отличающаяся тем, что она содержит низколегированный порошок железа фракции +50 ... -160 мкм и порошок графита фракции +50 ... -160 мкм при следующем соотношении компонентов, мас.%:

Порошок графита - 0,5 - 2,0

Низколегированный порошок железа - Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дорофеев Ю.Г | |||

| и др | |||

| Конструкционные порошковые материалы и изделия | |||

| М.: Металлургия, 1986, с.24. | |||

Авторы

Даты

1995-03-20—Публикация

1992-07-20—Подача