Изобретения относятся к листопрокатному производству, а более конкретно - к методам и средствам измерения и контроля геометрических параметров листовой продукции, и могут быть использованы для автоматизации процессов контроля и сортировки листового проката и других подобных изделий.

Известен способ контроля неплоскостности листовых изделий [1], заключающийся в том, что размещают контролируемое листовое изделие на неподвижном рабочем столе с плоской поверхностью, перемещают измеритель неплоскостности по поверхности листового изделия параллельно плоскости рабочего стола, определяют амплитуды неплоскостности листового изделия, выделяют их локальные максимальные значения, которые сопоставляют с допустимым значением амплитуды неплоскостности.

Данный способ реализуется с помощью известного из того же источника [1] средства контроля неплоскостности листовых изделий, содержащего неподвижный рабочий стол с плоской поверхностью для размещения контролируемого листового изделия, измеритель неплоскостности, состоящий из индикатора, укрепленного на кронштейне и выполненного с возможностью перемещения параллельно поверхности рабочего стола.

Данный способ и соответствующее средство его реализации основаны на определении удаления поверхности от заданной поверхности. Их недостатки: низкая точность измерения параметров неплоскостности, низкая производительность труда работника, осуществляющего измерения, что ведет к недостаточному контролю качества листовых изделий из-за малой контрольной выборки из партии продукции.

Кроме того, все операции, начиная от замеров и кончая фиксированием значения параметров, производятся вручную, что является утомительным для человека процессом.

Известен способ контроля неплоскостности листовых изделий [2], заключающийся в том, что размещают контролируемое листовое изделие на неподвижном рабочем столе с плоской поверхностью, перемещают измеритель неплоскостности по поверхности листового изделия, определяют амплитуды неплоскостности листового изделия, выделяют их локальные максимальные значения, которые сопоставляют с допустимым значением амплитуды неплоскостности.

Данный способ реализуется с помощью известного из того же источника [2] средства контроля неплоскостности листовых изделий, содержащего неподвижный рабочий стол с плоской поверхностью для размещения контролируемого листового изделия, измеритель неплоскостности, состоящий из измерительной линейки и преобразователя амплитуды неплоскостности, включающий в себя шток для измерения амплитуды неплоскостности, закрепленный в пазах измерительной линейки с возможностью перемещения в вертикальной плоскости и сочлененный через шестеренчато-реечную передачу с входной осью преобразователя амплитуды неплоскостности, который закреплен в верхней части измерительной линейки, а к нижней части оси преобразователя прикреплен резисторный элемент, выполненный из тонкой проволки, намотанной на каркас в виде пластины из изоляционного материала, и два набора контактов, изготовленных с возможностью замыкания на резисторный элемент при контактировании с листовым изделием и соединенные между собой и измерителем сопротивления, выход которого подключен к первому входу устройства предварительной обработки информации, второй вход которого соединен с выходом измерителя неплоскостности, а выход - со входом устройства вычисления, регистрации и визуализации.

Недостатком данного способа и соответствующего средства для его реализации является низкая информативность результатов измерений, обусловленная тем, что о величине неплоскостности листового изделия судят исходя лишь из локальных максимальных значений амплитуд его неплоскостности.

Кроме того, недостатками средства для реализации данного способа являются быстрый износ контактов резистивного датчика при их трении с контролируемым листовым изделием, их засорение и окисление в процессе эксплуатации под влиянием внешних воздействий, что, в конечном счете, приводит к снижению надежности данного средства, ошибочным или неточным результатам измерений и контроля.

Следует также отметить, что указанные контакты резистивного датчика являются сложными и дорогими элементами, так как обычно имеют серебряное или золотое покрытие для улучшения контакта с элементом сопротивления и увеличения стойкости к окислению.

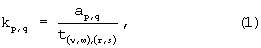

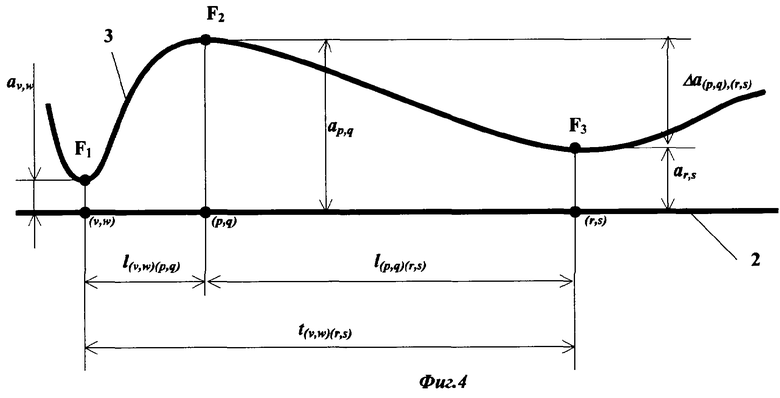

Наиболее близким изобретением к предлагаемому по технической сущности является способ контроля неплоскостности листовых изделий [3], заключающийся в том, что размещают контролируемое листовое изделие на неподвижном рабочем столе с плоской поверхностью, перемещают измеритель неплоскостности по поверхности листового изделия, определяют амплитуды неплоскостности листового изделия, выделяют их локальные максимальные и локальные минимальные значения, а величину неплоскостности контролируемого листового изделия определяют как:

где

(p,q) - координаты точки на поверхности листового изделия, соответствующей локальному максимальному значению амплитуды неплоскостности листового изделия;

(v,w) и (r,s) - координаты соседних точек на поверхности листового изделия, соответствующих локальным минимальным значениям амплитуды неплоскостности листового изделия;

аpq - значение локальной максимальной амплитуды неплоскостности листового изделия в точке на его поверхности с координатами (p,q),;

t(v,w),(r,s) - расстояние между точками с координатами (v,w) и (r,s) на поверхности рабочего стола (период неплоскостности);

и сопоставляют полученные значения коэффициентов неплоскостности листового изделия с допустимым значением коэффициента неплоскостности.

Данный способ реализуется с помощью известного из того же источника [3] средства контроля неплоскостности листовых изделий, содержащего неподвижный рабочий стол с плоской поверхностью для размещения контролируемого листового изделия, измеритель неплоскостности, состоящий из измерительной линейки и преобразователей амплитуды и периода неплоскостности, устройство предварительной обработки информации, входы которого подключены к выходам измерителя неплоскостности, и устройство вычисления, регистрации и визуализации, входы которого соединены с выходами устройства предварительной обработки информации, при этом устройство предварительной обработки информации содержит блок выделения локального максимального и локального минимального значений амплитуды неплоскостности, входы которого являются первыми входами устройства предварительной обработки информации, и блок определения отношений, первые входы которого являются вторыми входами устройства предварительной обработки информации, а вторые входы подключены к выходам блока выделения локального максимального и локального минимального значений амплитуды неплоскостности, при этом выходы блока определения отношений являются выходами устройства предварительной обработки информации.

Основным отличием изобретения [3] от изобретения [2] является наличие в нем преобразователя периода неплоскостности.

Недостатком способа [3] и соответствующего средства [3] по его реализации является то, что вычисляемый коэффициент неплоскостности kp,q листового изделия является величиной усредненной для соответствующего участка и недостаточно точно отражающей его «волнистость».

Кроме того, принцип действия средства контроля для реализации данного способа, также как и предыдущего, основан на непосредственном контакте измерителя неплоскостности с контролируемым листовым изделием. Известно, что контактные средства контроля характеризуются низкой точностью и достоверностью результатов контроля, невысокими быстродействием (производительностью) и надежностью, сложностью достижения наиболее полной автоматизации процессов контроля.

Задачами данных изобретений являются:

а) получение в процессе контроля наиболее полной информации о неплоскостности исследуемого листового изделия;

б) исключение при измерениях непосредственного контакта измерителя неплоскостности с контролируемым листовым изделием;

в) облегчение условий для приема и выдачи листовых изделий путем вывода измерителя неплоскостности из зоны над поверхностью рабочего стола по завершении измерений;

г) повышение точности, достоверности результатов измерений и производительности (быстродействия, скорости) средства контроля;

д) повышение уровня автоматизации процессов контроля листовых изделий путем выполнения рабочего стола с возможностью транспортировки листовых изделий при загрузке и разгрузке средства контроля.

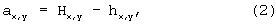

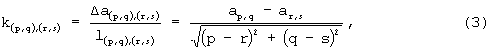

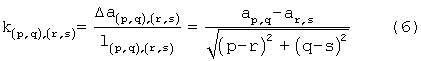

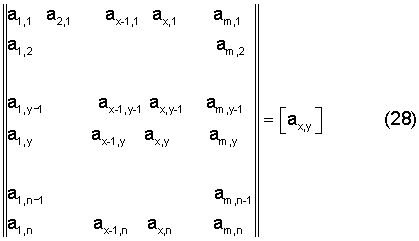

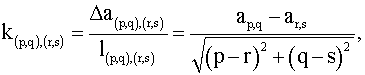

В целях достижения указанных технических результатов в предлагаемом способе контроля неплоскостности листовых изделий, заключающемся в том, что размещают контролируемое листовое изделие на неподвижном рабочем столе с плоской поверхностью, перемещают измеритель неплоскостности, определяют амплитуды неплоскостности листового изделия, выделяют их локальные максимальные и локальные минимальные значения, по которым определяют коэффициенты неплоскостности листового изделия, сопоставляют полученные значения коэффициентов неплоскостности с допустимым значением коэффициента неплоскостности листового изделия, причем до (после) размещения листового изделия на рабочем столе перемещают измеритель неплоскостности в зоне измерений на заданном расстоянии от рабочего стола и параллельно его поверхности, направляют с измерителя неплоскостности на поверхность рабочего стола (листового изделия) зондирующее световое излучение, принимают на его позиционно-чувствительные фотоприемники отраженное от поверхности рабочего стола (листового изделия) световое излучение, определяют путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках измерителя неплоскостности расстояния от измерителя неплоскостности до поверхности рабочего стола (листового изделия), выводят по завершении измерений измеритель неплоскостности из зоны измерений, а значения амплитуды неплоскостности и коэффициента неплоскостности листового изделия определяют как

где

ax,y - амплитуда неплоскостности листового изделия, соответствующая точке на поверхности рабочего стола с координатами (x,y);

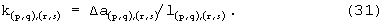

k(p,q),(r,s) - коэффициент неплоскостности листового изделия на участке между точками на поверхности рабочего стола с координатами (p,q) и (r,s);

Нx,y и hx,y - соответственно расстояния от измерителя неплоскостности до точки поверхности рабочего стола и листового изделия с координатами (x,y);

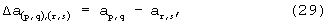

Δa(p,q),(r,s) - разность амплитуд неплоскостности листового изделия, соответствующих точкам на поверхности рабочего стола с координатами (p,q) и (r,s);

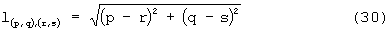

l(p,q),(r,s) - расстояние между точками с координатами (p,q) и (r,s) на поверхности рабочего стола;

(x,y) - координаты точек на поверхности рабочего стола (листового изделия);

(p,q) и (r,s) - координаты точек на поверхности рабочего стола, соответствующих соседним локальному максимальному aр,q и локальному минимальному ar,s значениям амплитуды неплоскостности листового изделия.

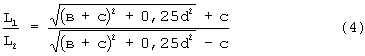

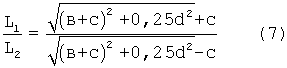

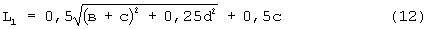

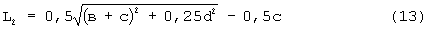

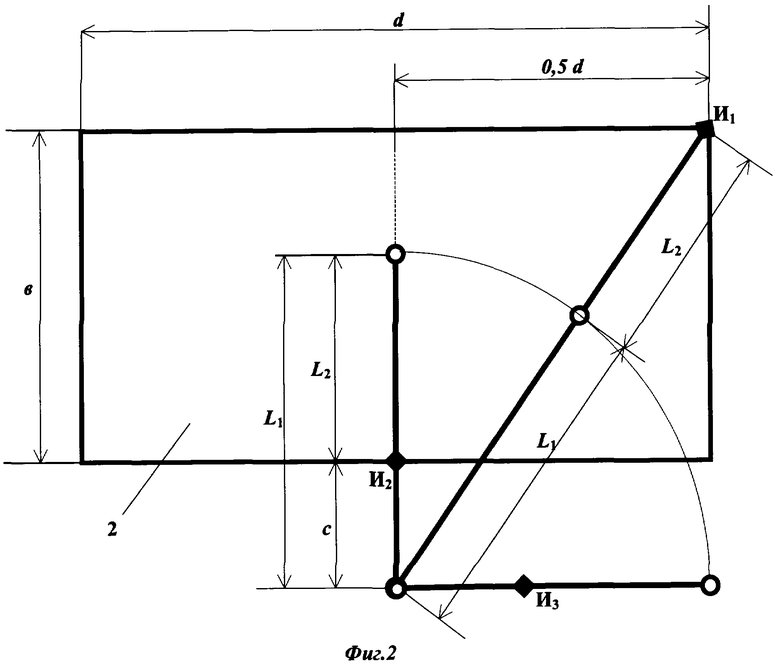

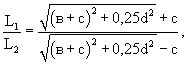

В целях достижения указанных технических результатов предлагаемое средство контроля неплоскостности листовых изделий, содержащее неподвижный рабочий стол с плоской поверхностью для размещения контролируемого листового изделия, измеритель неплоскостности, устройство предварительной обработки информации, вход которого подключен к выходу измерителя неплоскостности, и устройство вычисления, регистрации и визуализации, первые информационные входы которого соединены с информационными выходами устройства предварительной обработки информации, содержит также установленное на стойке устройство перемещения измерителя неплоскостности над поверхностью листового изделия, выполненное в виде двухзвенного механизма с плоскостью перемещения, параллельной поверхности рабочего стола, первое звено двухзвенного механизма шарнирно связано одним концом со стойкой, а другим концом - со вторым звеном, при этом на другом конце второго звена установлен измеритель неплоскостности, образованный из источника узкого светового луча, например лазера, многоэлементного фотоприемника и объектива, причем тактовые выходы устройства предварительной обработки информации соединены со входами измерителя неплоскостности, в качестве устройства вычисления, регистрации и визуализации использована персональная электронная вычислительная машина (ПЭВМ) с монитором и принтером, каждое из звеньев двухзвенного механизма снабжено приводом, управляемым ПЭВМ, и датчиком углового положения, выходы которого подключены ко вторым информационным входам ПЭВМ, а отношение длин первого и второго звеньев двухзвенного механизма принято равным:

где L1 и L2 - соответственно длины первого и второго звеньев двухзвенного механизма;

d и в - соответственно длина и ширина плоской поверхности рабочего стола;

с - минимальное расстояние от стойки до кромки поверхности неподвижного рабочего стола.

Кроме того:

- в измерителе неплоскостности многоэлементный фотоприемник выполнен в виде фотолинейки, входы и выход которой являются соответственно входами и выходом измерителя неплоскостности, а объектив установлен с возможностью обеспечения триангуляционной оптической связи фотолинейки с источником узкого светового луча через поверхность рабочего стола (контролируемого листового изделия);

- устройство предварительной обработки информации содержит блок выделения видеосигнала, вход которого является входом устройства предварительной обработки информации, формирователь кода, информационный вход которого соединен с выходом блока выделения видеосигнала, а выходы являются информационными выходами устройства предварительной обработки информации, и блок развертки, первые выходы которого являются тактовыми выходами устройства предварительной обработки информации, а вторые выходы подключены к тактовым входам формирователя кода;

- каждое из звеньев двухзвенного механизма снабжено противовесом, размещенным на противоположной стороне от шарнира соответствующего звена;

- рабочий стол выполнен с возможностью транспортировки листовых изделий при загрузке и разгрузке средства контроля. Для этого он снабжен рамой с обрезиненными роликами, размещенными в пазах его поверхности и управляемыми от ПЭВМ приводами подъема-опускания указанной рамы и вращения обрезиненных роликов.

Основными признаками, отличающими заявляемый способ от ближайшего аналога (прототипа), являются:

- перемещение измерителя неплоскостности в зоне измерений на заданном расстоянии от рабочего стола и параллельно его поверхности до (после) размещения контролируемого листового изделия на рабочем столе;

- направление с измерителя неплоскостности на поверхность рабочего стола (листового изделия) зондирующего светового излучения;

- принятие на его позиционно-чувствительные фотоприемники отраженного от поверхности рабочего стола (листового изделия) светового излучения;

- определение путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках измерителя неплоскостности расстояния от измерителя неплоскостности до поверхности рабочего стола (листового изделия);

- вывод по завершении измерений измерителя неплоскостности из зоны измерений;

- определение значения амплитуды неплоскостности согласно (2);

- выделение на поверхности рабочего стола точек, соответствующих локальным максимальным и локальным минимальным значениям амплитуды неплоскостности листового изделия;

- определение коэффициентов неплоскостности листового изделия согласно (3).

Основными признаками, отличающими заявляемое средство по реализации данного способа от ближайшего аналога (прототипа), являются:

- наличие установленного на стойке устройства перемещения измерителя неплоскостности над поверхностью контролируемого листового изделия;

- выполнение средства перемещения в виде двухзвенного механизма с плоскостью перемещения, параллельной плоскости рабочего стола;

- выполнение первого звена двухзвенного механизма шарнирно связанным одним концом со стойкой, а другим концом - со вторым звеном, на другом конце которого установлен измеритель неплоскостности, образованный из источника узкого светового луча, например лазера, многоэлементного фотоприемника и объектива;

- использование в качестве устройства вычисления, регистрации и визуализации ПЭВМ;

- снабжение каждого из звеньев двухзвенного механизма приводом, управляемым ПЭВМ, и датчиком углового положения, выходы которого подключены ко вторым информационным входам ПЭВМ;

- выбор длин первого и второго звеньев двухзвенного механизма в соотношении (4).

Наличие указанных признаков в заявляемых способе и устройстве обеспечивают их соответствие условию патентоспособности «новизна».

При этом сравнение их не только с прототипом, но и другими техническими решениями в данной и смежных областях науки и техники показало, что последние не содержат признаков, сходных с признаками, отличающими заявляемые технические решения от прототипа. Новая совокупность существенных признаков способа и устройства для специалиста явным образом не следует из уровня техники, обеспечивая тем самым их соответствие условию патентоспособности «изобретательский уровень».

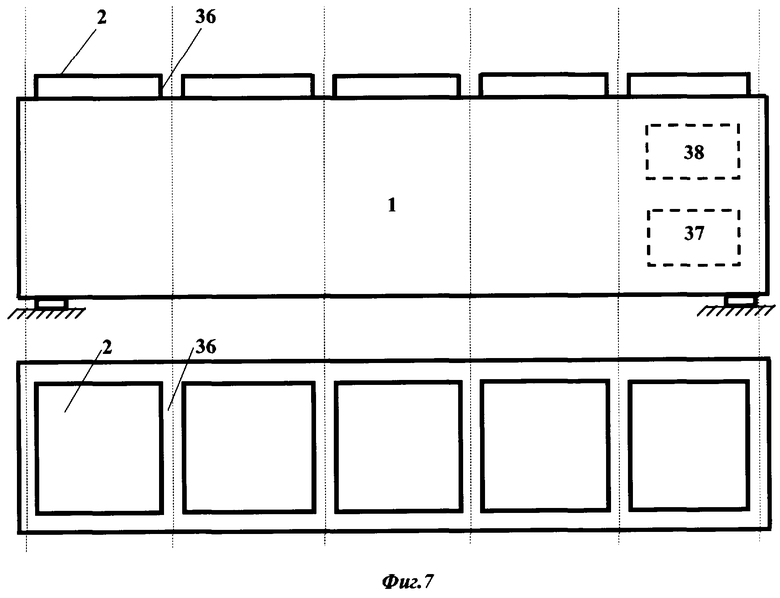

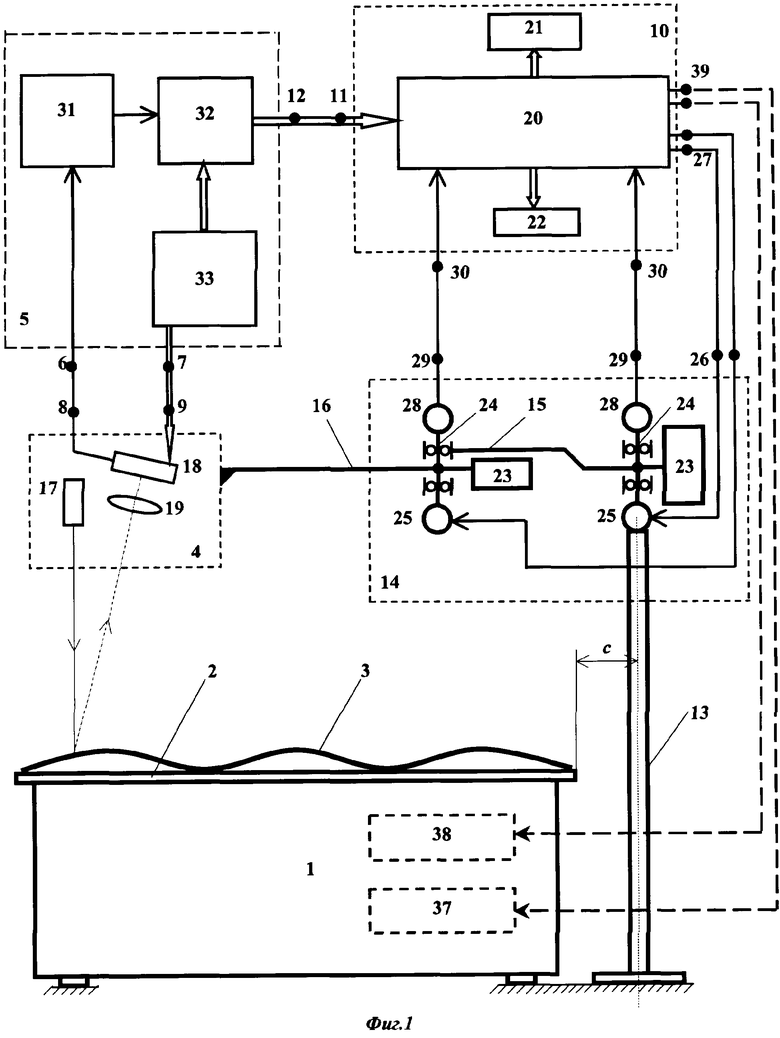

Предлагаемые изобретения иллюстрируются чертежами, на которых изображены:

на фиг.1 - функциональная схема средства контроля неплоскостности листового изделия, реализующего описываемый способ,

на фиг.2-5 - графические материалы, поясняющие описываемый способ и работу средства для его реализации,

на фиг.6, 7 - вариант упрощенной конструкции рабочего стола с возможностью транспортировки листовых изделий при загрузке и разгрузке средства контроля.

Способ контроля неплоскостности листовых изделий осуществляют в следующей последовательности.

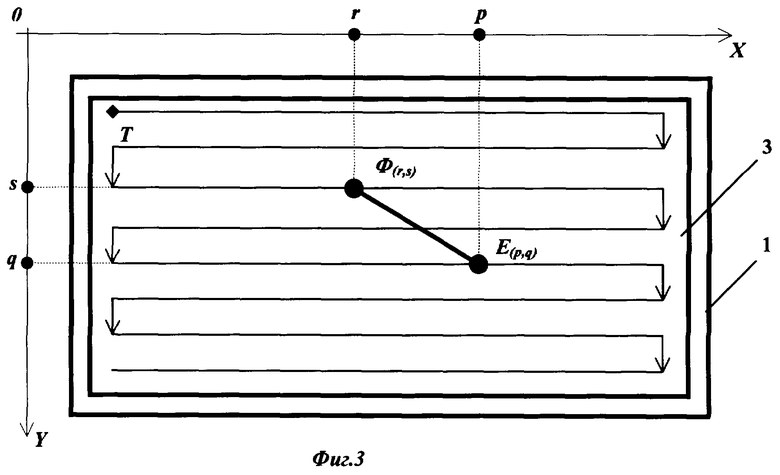

1. До размещения контролируемого листового изделия на неподвижном рабочем столе с плоской поверхностью помещают измеритель неплоскостности в зону измерений, где он занимает исходную позицию, соответствующую, например, точке «Т» на фиг.3.

2. Перемещают измеритель неплоскостности по заданной траектории и на заданном расстоянии от рабочего стола, параллельно его поверхности.

3. Направляют с измерителя неплоскостности на поверхность рабочего стола зондирующее световое излучение.

4. Принимают на позиционно-чувствительные фотоприемники измерителя неплоскостности отраженное от поверхности рабочего стола световое излучение.

5. Определяют путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках измерителя неплоскостности расстояния Hi от измерителя неплоскостности до поверхности рабочего стола.

6. Размещают контролируемое листовое изделие на поверхности рабочего стола.

7. Повторно перемещают измеритель неплоскостности по заданной траектории и на заданном расстоянии от рабочего стола, параллельно его поверхности, исключив тем самым непосредственный контакт измерителя неплоскостности с контролируемым листовым изделием.

8. Направляют с измерителя неплоскостности на поверхность листового изделия зондирующее световое излучение.

9. Принимают на позиционно-чувствительные фотоприемники измерителя неплоскостности отраженное от поверхности листового изделия световое излучение.

10. Определяют путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках измерителя неплоскостности расстояния hi от измерителя неплоскостности до поверхности листового изделия.

11. Выводят по завершении измерений измеритель неплоскостности из зоны измерений, облегчив условия для последующей разгрузки и загрузки средства контроля.

12. Определяют значения амплитуды неплоскостности листового изделия как

13. Выделяют на плоской поверхности рабочего стола точки, соответствующие локальным максимальным ap,q и локальным минимальным ar,s значениям амплитуды неплоскостности листового изделия.

14. Определяют коэффициенты неплоскостности листового изделия как

15. Сопоставляют значения полученных коэффициентов неплоскостности с заданным значением коэффициента неплоскостности листового изделия, по результатам которого судят о соответствии контролируемого листового изделия заданным допускам.

Такая последовательность действий способа реализуется средством, описанным ниже.

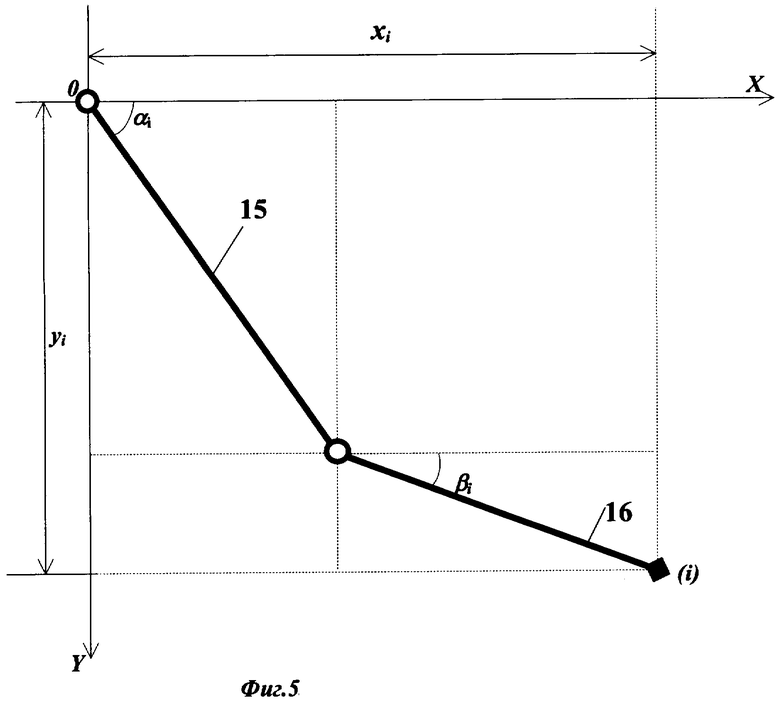

Средство контроля неплоскостности листовых изделий содержит (фиг.1) неподвижный рабочий стол 1 с плоской прямоугольной поверхностью 2 для размещения контролируемого листового изделия 3, измеритель 4 неплоскостности, устройство 5 предварительной обработки информации, вход 6 и тактовые выходы 7 которого подключены соответственно к выходу 8 и входам 9 измерителя 4 неплоскостности, устройство 10 вычисления, регистрации и визуализации, первые информационные входы 11 которого соединены с выходами 12 устройства 5 предварительной обработки информации, и установленное на стойке 13 устройство 14 перемещения измерителя 4 неплоскостности над поверхностью 2 рабочего стола 1 (листового изделия 3), выполненное в виде двухзвенного механизма с плоскостью перемещения, параллельной поверхности 2 рабочего стола 1.

Первое звено 15 двухзвенного механизма шарнирно связано одним концом со стойкой 13, а другим концом - со вторым звеном 16. На другом конце второго звена 16 жестко закреплен измеритель 4 неплоскостности, образованный из источника узкого светового луча, например лазера 17, многоэлементного позиционно-чувствительного фотоприемника, например фотолинейки 18 и объектива 19. Объектив 19 установлен с возможностью обеспечения триангуляционной оптической связи фотолинейки 18 с лазером 17 через поверхность 2 рабочего стола 1 (поверхность контролируемого листового изделия 3).

В качестве устройства 10 вычисления, регистрации и визуализации использована персональная электронная вычислительная машина (ПЭВМ) 20 с монитором 21 и принтером 22.

Каждое из звеньев 15 или 16 двухзвенного механизма снабжено противовесом 23, размещенным на противоположной стороне от шарнира 24 соответствующего звена, приводом 25, входы 26 которого подключены к управляющим выходам 27 устройства 10 вычисления, регистрации и визуализации, и датчиком 28 углового положения, выходы 29 которого подключены ко вторым информационным входам 30 устройства 10 вычисления, регистрации и визуализации.

Первые и вторые информационные входы и управляющие выходы ПЭВМ 20 являются соответственно первыми и вторыми информационными входами и управляющими выходами устройства 10 вычисления, регистрации и визуализации.

Устройство 5 предварительной обработки информации содержит блок 31 выделения видеосигнала, вход которого является входом 6 устройства 5 предварительной обработки информации, формирователь 32 кода, информационный вход которого соединен с выходом блока 31 выделения видеосигнала, а выходы являются информационными выходами 12 устройства 5 предварительной обработки информации, и блок 33 развертки, первые выходы которого являются тактовыми выходами 7 устройства 5 предварительной обработки информации, а вторые выходы подключены к тактовым входам формирователя 32 кода.

Конструктивно устройство 5 предварительной информации может размещаться в корпусе измерителя 4 неплоскостности.

Пространство между плоской поверхностью 2 рабочего стола 1 и плоскостью перемещения двухзвенного механизма образует зону измерений.

Устройство 14 перемещения измерителя 4 неплоскостности должно обеспечивать:

- перемещение измерителя 4 неплоскостности в зоне измерений на заданном расстоянии от поверхности 2 рабочего стола 1 без непосредственного контакта с контролируемым листовым изделием 3 и по заданной траектории,

- обеспечивать вывод измерителя 4 неплоскостности из зоны измерений по завершении измерений («парковка»).

Этим требованиям отвечает двухзвенный механизм. При этом соотношение длин первого 15 и второго 16 звеньев двухзвенного механизма соответствует:

где L1 и L2 - соответственно длины первого 15 и второго 16 звеньев двухзвенного механизма;

d и в - соответственно длина и ширина прямоугольной поверхности 2 рабочего стола 1;

с - минимальное расстояние от стойки 13 до кромки поверхности 2 рабочего стола 1 (фиг.1, 2).

Данное соотношение (7) возникает из требования к конструкции двухзвенного механизма, которое заключается в том, что для измерителя 4 неплоскостности не должно быть «невидимых» участков на поверхности 2 рабочего стола 1.

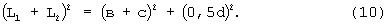

Указанное требование обеспечивается при выполнении трех условий:

а) двухзвенный механизм должен «дотягиваться» до самых удаленных точек поверхности 2 рабочего стола 1. Данное условие аналитически может быть выражено как

где L - расстояние от стойки 13 до самой дальней от нее точки поверхности 2 рабочего стола 1 (до точки «И1» на фиг.2);

б) корпус измерителя 4 неплоскостности, имея определенные габаритные размеры, не должен при перемещениях задевать стойку 13, поэтому последняя должна быть установлена на некотором расстоянии «с» от кромки поверхности 2 рабочего стола 1;

в) двухзвенный механизм должен также «дотягиваться» до точки «И2» под звеном 15. Данное условие аналитически может быть выражено как

По теореме Пифагора

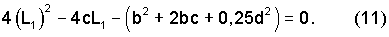

Подставляя в (10) значение (9), получим:

Решая данное квадратное уравнение относительно L1, получим

С учетом (9) имеем

Противовесы 23 предназначены для уравновешивания боковых изгибающих усилий, действующих на шарниры 24.

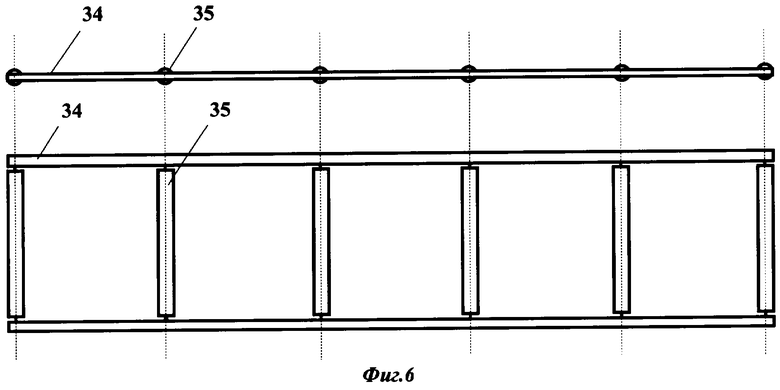

Вариант упрощенной конструкции рабочего стола 1 с возможностью транспортировки листовых изделий 3 при загрузке и разгрузке средства контроля показан на фиг.6, 7.

Рабочий стол 1 снабжен рамой 34 с обрезиненными роликами 35 (фиг.6), размещенными в пазах 36 его поверхности 2 и управляемыми от ПЭВМ 20 приводами подъема-опускания 37 указанной рамы 34 и вращения 38 обрезиненных роликов 35 (фиг.7). Шины 39 - выходы устройства 10 вычисления, регистрации и визуализации, обеспечивающие управление указанными приводами 37 и 38.

Перед началом работы средства в ПЭВМ 20 вводятся программа измерений и контроля, в том числе соответствующая траектория перемещения измерителя 4 в зоне измерений (траектория сканирования измерителем 4 поверхности 2 рабочего стола 1 (листового изделия 3)), а также необходимые исходные данные, включая допуск kдоп (или группу допусков коэффициента неплоскостности, если производится сортировка листового изделия 3 по различным величинам коэффициента неплоскостности).

Работа средства контроля листовых изделий проходит в пять этапов:

а) первый этап - этап измерения расстояний Hi от измерителя 4 до поверхности 2 рабочего стола 1;

б) второй этап - этап размещения контролируемого листового изделия 3 на поверхности 2 рабочего стола 1;

в) третий этап - этап измерения расстояний hi от измерителя 4 до поверхности листового изделия 3;

г) четвертый этап - этап вывода измерителя 4 из зоны измерений;

д) пятый этап - этап вычислений согласно (21)-(31) и сопоставления полученных результатов с заданным допуском (допусками).

Первый этап работы средства проходит до размещения листового изделия 3 на поверхности 2 рабочего стола 1 и начинается с выдачи с ПЭВМ 20 сигнала установки, по которому все блоки и устройства средства по реализации способа устанавливаются в исходное состояние «0» (на чертежах схема установки «0» условно не показана).

Одновременно по сигналам с управляющих выходов 27 устройства 10 приводы 25 с датчиками 28 обеспечивают вращение звеньев 15 и 16 двухзвенного механизма на величину углов, при которых измеритель 4 неплоскостности перемещается в зону измерений и занимает исходное положение, например, соответствующее точке «Т» на фиг.3, и после этого начинает движение по заданной траектории.

Дальнейшая работа средства контроля основана на принципе оптической триангуляции. Световой луч лазера 17 измерителя 4 неплоскостности направляется на поверхность 2 неподвижного рабочего стола 1.

Рассеянное (диффузное) излучение с поверхности 2 фокусируется объективом 19 на фотолинейку 18 в виде светового пятна.

Блок 33 развертки формирует тактовые импульсы, обеспечивающие управление оптоэлектронным преобразованием изображения светового пятна на фотолинейке 18.

При таком преобразовании изменение координаты светового пятна на фотолинейке 18 пропорционально изменению профиля поверхности 2 рабочего стола 1. Изображение светового пятна вызывает изменения уровней напряжений в ее отдельных ячейках, вследствие чего распределение выходных сигналов фотодиодных ячеек во времени при считывании пропорционально пространственному распределению интенсивности света по сечению светового пятна на фотолинейке 18.

Информационные сигналы с выхода 8 измерителя 4 неплоскостности поступают через вход 6 устройства 5 предварительной обработки информации на вход его блока 31 выделения видеосигнала и далее на вход формирователя 32 кода.

Формирователь 32 кода обеспечивает измерение времени от начала опроса фотолинейки 18 до середины видеоимпульса, поступающего с блока 31, что эквивалентно расстоянию от начала фотолинейки 18 до энергетического центра светового пятна. В результате этого в блоке 32 формируется цифровой эквивалент измеряемой величины - расстояния H1.

Измерение значения H1 завершается перезаписью его кода в память ПЭВМ 20. Одновременно в память ПЭВМ 20 с датчиков 29 угловых перемещений заносятся соответствующие H1 коды значений углов α1 и β1 поворота соответственно звеньев 15 и 16 (см. фиг.5).

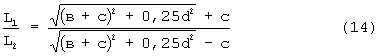

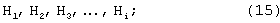

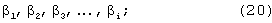

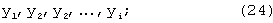

В дальнейшем, по мере перемещения измерителя 4 неплоскостности в зоне измерений, описанная выше процедура измерения расстояния от измерителя 4 до поверхности 2 стола 1 повторяется и завершается запоминанием в памяти ПЭВМ 20 трех последовательностей:

где i - заданное количество измерений расстояния Н;

(Hi, αi, βi) - пространственные координаты точки на поверхности 2 рабочего стола 1, представленные через расстояние до поверхности 2 и углы поворота звеньев 15 и 16.

На втором этапе работы средства осуществляется размещение контролируемого листового изделия 3 на поверхности 2 рабочего стола 1;

Третий этап работы средства также начинается с выдачи с ПЭВМ 20 сигнала установки, по которому все блоки и устройства средства контроля устанавливаются в исходное состояние «0». Одновременно по сигналам с управляющих выходов 27 ПЭВМ 20 приводы 25 с датчиками 28 обеспечивают вращение звеньев 15 и 16 двухзвенного механизма на величину углов, при которых измеритель 4 неплоскостности занимает исходное положение, например, соответствующее точке «Т» на фиг.3, и после этого начинает движение по заданной траектории.

Последующая работа средства контроля также основана на принципе оптической триангуляции. Световой луч лазера 17 измерителя 4 неплоскостности направляется на поверхность листового изделия 3.

Рассеянное (диффузное) излучение с поверхности листового изделия 3 фокусируется объективом 19 на фотолинейку 18 в виде светового пятна.

При этом аналогично указанному выше в блоке 32 формируется цифровой эквивалент измеряемой величины h1. Измерение значения h1 завершается перезаписью его кода в память ПЭВМ 20. Одновременно в память ПЭВМ 20 с датчиков 29 угловых перемещений заносятся соответствующие h1 коды значений углов α1 и β1 поворота соответственно звеньев 15 и 16.

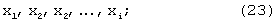

В дальнейшем, по мере перемещения измерителя 4 неплоскостности в зоне измерений, описанная выше процедура измерения расстояния от измерителя 4 до поверхности листового изделия 3 повторяется и завершается запоминанием в памяти ПЭВМ 20 трех последовательностей:

где (hi, αi, βi) - пространственные координаты точки на поверхности листового изделия 3, представленные через расстояние до его поверхности и углы поворота звеньев 15 и 16.

На четвертом этапе работы средства осуществляется вывод измерителя 4 из зоны измерений. Одновременно в ПЭВМ 20 реализуется пятый этап работы описываемого средства контроля.

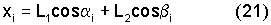

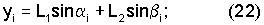

Вначале производится перевод (16) и (17) из «угловой» системы в прямоугольную (декартову) систему координат согласно формулам (см. фиг.5):

Это приводит к появлению еще двух последовательностей:

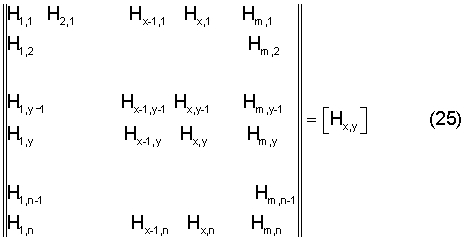

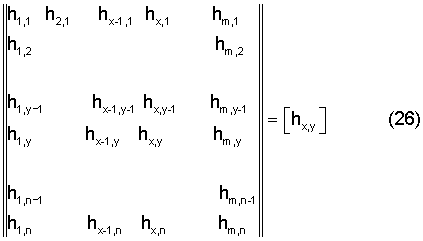

Поверхность 2 рабочего стола 1, сканируемая измерителем 4, имеет прямоугольную форму (фиг.2, 3). Очевидно, что и полученные последовательности (15) и (18) также могут быть упорядочены для удобства в виде двух прямоугольных матриц, у которых m столбцов и n строк:

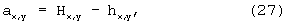

Далее вычисляются значения амплитуд неплоскостности как

которые образуют третью прямоугольную матрицу:

Путем сопоставления в данной матрице каждого значения а с соседними значениями выделяются их локальные максимальные и локальные минимальные значения. В результате этого поверхность 2 листового изделия 3 представляется в виде последовательно чередующихся локальных максимальных и локальных минимальных значений амплитуд неплоскостности («вершин холмов» и «дно впадин»).

Другими словами, на поверхности листового изделия 3 каждое локальное максимальное значение амплитуды будет находиться в «окружении» локальных минимальных амплитуд и наоборот.

Для каждой такой локальной максимальной амплитуды в «ее окружении» выделяются пары «локальное максимальное значение aр,q - локальное минимальное значение ar,s». По каждой такой паре вычисляются:

- приращения амплитуд:

где (p,q) и (r,s) - координаты указанной пары точек (фиг.4);

- расстояние между точками с координатами (p,q) и (r,s) на поверхности рабочего стола 1 согласно формуле [4]:

-

- коэффициент неплоскостности:

Пятый этап завершается сопоставлением (сравнением) в ПЭВМ 20 вычисленных таким образом значений kвыч с допустимым значением kдоп (допуском). Если вычисленные значения коэффициента неплоскостности выходят за пределы допуска, они образуют для данного контролируемого листового изделия 3 совокупность отклонений по такому геометрическому параметру как неплоскостность и могут быть выведены на принтер 22 и/или отображаться на мониторе 21 в виде соответствующего протокола с указанием координат точек (p,q) и (r,s), в которых имеет место выход за пределы допуска.

По результатам такого сравнения может осуществляться сортировка и отбраковка листового проката и других подобных изделий.

В связи с тем, что расстояния Нx,y остаются практически неизменными от измерения к измерению и их значения хранятся в памяти ПЭВМ 20, возможно их новое измерение (уточнение), например, только после очередной настройки, ремонта, в начале рабочей смены и т.п.

В случае использования в средстве контроля рабочего стола 1 с возможностью транспортировки листовых изделий (фиг.6, 7) определение расстояний Нx,y осуществляется аналогично указанному выше. Очевидно, что на тех участках поверхности 2 стола 1, где имеются пазы 36, измеренные Н будут существенно отличаться по величине от Нx,y, полученных на участках, не содержащих пазы 36. Указанное позволяет программным путем в ПЭВМ 20 исключить их из дальнейших расчетов, например, путем исключения соответствующих столбцов матрицы (25).

Ширина пазов 36 выбирается значительно меньше размеров рабочего стола 1 и листовых изделий 3, поэтому они не оказывают существенного влияния на результаты контроля.

Когда средство контроля не работает, обрезиненные ролики 35 утоплены в пазах 36 поверхности 2 рабочего стола 1.

При приеме листового изделия 3 управляющие сигналы на выходах 39 устройства 10 включают устройство подачи листового изделия (на чертежах не показано) и одновременно поступают на приводы 37 и 38. В результате этого обрезиненные ролики 35 начинают вращаться, а рама 34 выводит их из пазов 36, приподнимая над уровнем поверхности 2 рабочего стола 1. Обрезиненные ролики 35 «захватывают» подаваемое листовое изделие 3 и перемещают его над поверхностью 2 рабочего стола 1. Такое перемещение прерывается, когда передняя кромка листового изделия 3 дойдет до концевого выключателя (на чертежах не показан) и выключит его. По сигналам с выходов 39 обрезиненные ролики 35 перестают вращаться, а привод 37 утопляет их в пазах 36 поверхности 2 рабочего стола 1. Листовое изделие 3 оказывается размещенным на поверхности 2 рабочего стола 1.

Снятие листового изделия 3 с поверхности 2 рабочего стола 3 производится аналогичным образом. Управляющие сигналы на выходах 39 устройства 10 включают устройство приема листового изделия (на чертежах не показано) и одновременно поступают на приводы 37 и 38. В результате этого обрезиненные ролики 35 начинают вращаться, а рама 34 выводит их из пазов 36, приподнимая над уровнем поверхности 2 рабочего стола 1. Обрезиненные ролики 35 «захватывают» снимаемое листовое изделие 3, перемещают его над поверхностью 2 рабочего стола 1 и передают устройству приема листового изделия. По завершении вывода листового изделия 3 по сигналам с выходов 39 обрезиненные ролики 35 перестают вращаться, а привод 37 утопляет их в пазах 36 поверхности 2 рабочего стола 1.

Таким образом, предложенная совокупность существенных признаков изобретений позволяет:

а) получить в процессе контроля наиболее полную информации о неплоскостности исследуемого листового изделия. Так, согласно фиг.4, коэффициент неплоскостности между точками F1 и F3 у прототипа [3] определяется через период неплоскостности:

т.е. представляет собой некоторую усредненную величину, характеризующую неплоскостность в интервале (v,w), (r,s).

В предлагаемых изобретениях в указанном интервале листовое изделие характеризуется двумя значениями коэффициента неплоскостности:

Первая из этих величин характеризует скорость «подъема», а вторая - скорость «спуска» поверхности листового изделия на соответствующих участках, т.е. в предлагаемых изобретениях тот же участок листового изделия характеризуется большим числом коэффициентов и каждый из них несет большую, чем у прототипа, информацию о геометрии листа;

б) исключить ошибки измерений, благодаря наличию в алгоритме контроля операции вычитания (2), обусловленные тем, что в реальности плоскость перемещения измерителя не является абсолютно параллельной поверхности рабочего стола, которая, в свою очередь, характеризуется определенной неровностью поверхности;

в) исключить при измерениях непосредственный контакт измерителя с контролируемым листовым изделием, благодаря чему повышается, в частности, точность, достоверность результатов измерений, а также скорость контроля листовых изделий;

г) обеспечить вывод измерителя неплоскостности из зоны измерений по завершении этапов измерений, чем облегчаются условия для транспортировки листовых изделий при загрузке и разгрузке средства контроля. В выведенном состоянии измеритель неплоскостности может находиться в точке «парковки» И3 (фиг.2);

д) повысить уровень автоматизации процессов контроля листовых изделий посредством выполнения рабочего стола с возможностью транспортировки листовых изделий при загрузке и разгрузке средства контроля.

Изложенные выше сведения доказывают соответствие изобретений условию патентоспособности "промышленная применимость". В частности, данный способ и средство для его реализации предполагается использовать в ОАО "Верхне-Салдинское металлургическое производственное объединение" Свердловской области для контроля неплоскостности титанового листового проката.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ.

1. ГОСТ 26877-91 (СССР). Металлопродукция. Методы измерения отклонения формы. Издание официальное. Комитет стандартизации и метрологии СССР. Издательство стандартов. 1991, с.2-4, раздел 3.2.-(4).

2. Авторское свидетельство СССР №1754250. Устройство для контроля неплоскостности полосы. МПК В 21 В 37/00. Публ.: БИ, №30, 1992.

3. Патент РФ № 2085313. Устройство для контроля и измерения неплоскостности проката. МПК В 21 В 38/02. Публ.: БИПМ, №21, 1997 (прототип).

4. Корн Г., Корн Т. Справочник по математике для научных работников и инженеров. Определения, теоремы, формулы. М.: Наука, 1968, с.53, ф-ла 2.1-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОФИЛЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263879C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПОВЕРХНОСТЕЙ СЛОЖНОПРОФИЛИРОВАННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2243503C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ | 2005 |

|

RU2299400C2 |

| СПОСОБ ТРИАНГУЛЯЦИОННОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ЛИСТОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242712C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАТОК | 2003 |

|

RU2254555C2 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ВНУТРЕННЕЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152000C1 |

| УСТРОЙСТВО ДЛЯ ИДЕНТИФИКАЦИИ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1997 |

|

RU2120104C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ | 2005 |

|

RU2311614C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ТОЛЩИНЫ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2458318C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2006 |

|

RU2311610C1 |

Способ контроля неплоскостности листовых изделий заключается в размещении контролируемого изделия на рабочем столе, перемещении измерителя неплоскостности, определении амплитуды неплоскостности, выделении их локальных максимальных и минимальных значений, по которым определяют коэффициенты неплоскостности листового изделия, сопоставлении полученных коэффициентов с допустимым значением. До (после) размещения изделия на рабочем столе перемещают измеритель неплоскостности в зоне измерений на заданном расстоянии от рабочего стола и параллельно его поверхности, направляют с измерителя неплоскостности на поверхность стола зондирующее световое излучение, принимают его позиционно-чувствительными фотоприемниками, определяют путем измерения координат световых пятен на фотоприемниках расстояния от измерителя неплоскостности до поверхности стола, выводят измеритель неплоскостности из зоны измерений, а значения амплитуды неплоскостности и коэффициента неплоскостности листового изделия определяют по формулам. Средство контроля неплоскостности листовых изделий содержит неподвижный рабочий стол с плоской поверхностью, измеритель неплоскостности, устройство предварительной обработки информации и устройство вычисления, регистрации и визуализации, устройство перемещения измерителя неплоскостности над поверхностью листового изделия. Измеритель неплоскостности образован из источника узкого светового луча, многоэлементного фотоприемника и объектива, в качестве устройства вычисления, регистрации и визуализации использована ПЭВМ с монитором и принтером. Технический результат - получение полной информации о неплоскостности изделия, исключение непосредственного контакта измерителя неплоскостности с изделием, облегчения условий для приема и выдачи изделий, повышение точности. 2 н. и 5 з.п. ф-лы, 7 ил.

ax,y=Нx,y-hx,y,

где аx,y - амплитуда неплоскостности листового изделия, соответствующая точке на поверхности рабочего стола с координатами (x,y);

k(p,q),(r,s) - коэффициент неплоскостности листового изделия на участке между точками на поверхности рабочего стола с координатами (p,q) и (r,s);

Нx,y и hx,y - соответственно расстояния от измерителя неплоскостности до точки поверхности рабочего стола и листового изделия с координатами (x,y);

Δa(p,q),(r,s) - разность амплитуд неплоскостности листового изделия, соответствующих точкам на поверхности рабочего стола с координатами (p,q) и (r,s);

l(p,q),(r,s) - расстояние между точками с координатами (p,q) и (r,s) на поверхности рабочего стола;

(x,y) - координаты точек на поверхности рабочего стола (листового изделия);

(p,q) и (r,s) - координаты точек на поверхности рабочего стола, соответствующих

соседним локальному максимальному аp,q и локальному минимальному ar,s значениям амплитуды неплоскостности листового изделия.

где L1 и L2 - соответственно длины первого и второго звеньев двухзвенного механизма;

d и в - соответственно длина и ширина плоской поверхности рабочего стола;

с - минимальное расстояние от стойки до кромки поверхности неподвижного рабочего стола.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ИЗМЕРЕНИЯ НЕПЛОСКОСТНОСТИ ПРОКАТА | 1995 |

|

RU2085313C1 |

| Устройство для контроля неплоскостности полосы | 1991 |

|

SU1754250A1 |

| Координатное устройство графопостроителя | 1987 |

|

SU1571398A1 |

Авторы

Даты

2005-06-20—Публикация

2003-08-22—Подача