Изобретение относится к области каталитического органического синтеза, а именно к реализованному в проточном реакторе высокоселективному жидкофазному способу получения анилина из нитробензола в восстановительной среде изопропанола с участием неметаллических гетерогенных катализаторов, при полной конверсии нитробензола без использования газообразного водорода Н2 или какого-либо другого восстановителя.

Уровень техники.

Анилин является базовым химическим продуктом и используется в промышленном производстве метилендифенилдиизоцианата или других предшественников полиуретанов, анилино-формальдегидных смол, отвердителей эпоксидных смол, присадок к моторным топливам и маслам, пестицидов, анилиновых красителей и лекарственных препаратов [T. Kahl, K. Schröder, F.R. Lawrence, W.J. Marshall, H. Höke, R. Jäckh, Aniline, in: Ullmann’s Encycl. Ind. Chem., 7th ed., Wiley-VCH Verlag GmbH & Co, Weinheim, Germany, 2012: pp. 465–478]. В 2022 году в мире было произведено 7 миллионов тонн анилина [https://www.chemanalyst.com/industry-report/aniline-market-282], в то время как максимальный объем отечественного производства анилина не превышал 60-62 тыс. тонн в год и приходился на 2012-2013 гг., многократно снизившись за последнее десятилетие. Поэтому разработка современных эффективных методов синтеза анилина является важнейшей народнохозяйственной задачей, включая решение проблемы импортозамещения.

Одним из основных промышленных способов получения анилина является гетерогенно-катализируемое гидрирование нитробензола с использованием газообразного водорода Н2 [T. Kahl, K. Schröder, F.R. Lawrence, W.J. Marshall, H. Höke, R. Jäckh, Aniline, in: Ullmann's Encyclopedia of Industrial Chemistry, 7th Ed., Wiley-VCH Verlag GmbH & Co, Weinheim, Germany, 2012, pp. 465–478]. Ключевой недостаток этого промышленного способа – необходимость использования больших объёмов водорода с их последующей очисткой от реакционных продуктов для возврата в производственный цикл, а также повышенные требования безопасности ко всему технологическому и контрольно-измерительному оборудованию, работающему с газообразным Н2. Кроме того, применение металлических катализаторов при высоких температурах процесса сопровождается ускоренным уносом или вымыванием активного компонента катализатора, быстрым повышением степени его закоксованности с потерей активности катализатора и необходимостью его скорой замены или регенерации.

Известные синтетические способы получения анилина из нитробензола без использования газообразного Н2 основываются преимущественно на методологии безводородного гидрирования, когда в реакции используется вспомогательное вещество – донор водорода, например, спирт, который восстанавливает (гидрирует) исходный субстрат и при этом сам претерпевает формальное дегидрирование.

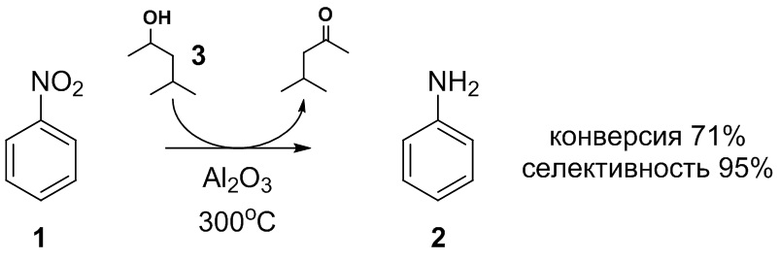

Известен способ синтеза ароматических аминов безводородным гидрированием ароматических нитросоединений при 270–340ºС на катализаторе Al2O3 [«Способ получения галогензамещенных ароматических аминов», патент РФ № 2531919C1, 02.09.2014; «Способ получения ароматических диаминов, триаминов из ароматических нитросоединений», патент РФ № 2549618C1, 27.04.2015]. В качестве восстановителя и растворителя был использован изопропанол. Но этот способ не обеспечивал хорошую селективность при получении анилина 2 из нитробензола 1. Замена изопропанола на 4-метил-пентанол-2 3 и тщательный подбор других реакционных условий (температуры, давления, концентрации, времени контакта) позволил значительно улучшить эффективность процесса – повысить конверсию нитробензола до 71% с одновременным повышением селективности по анилину до 95% [V.P. Sivcev, D.V. Korchagina, E.V. Suslov, K.P. Volcho, N.F. Salakhutdinov, V.I. Anikeev, Efficient reduction of nitroarenes using supercritical alcohols as a source of hydrogen in flow-type reactor in the presence of alumina. J. Supercrit. Fluids, 2014, 86, 137–144].

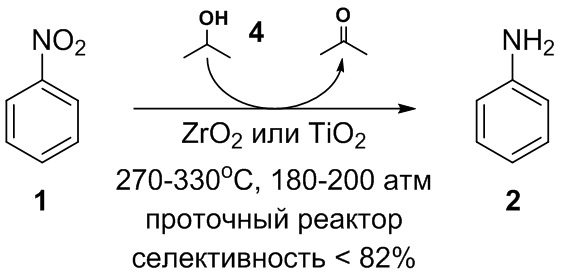

Усовершенствованный способ предложен в изобретении «Способ получения ароматических аминов» [патент РФ № 2627765C1, 11.08.2017], в котором использованы альтернативные катализаторы – монооксиды ZrO2 или TiO2 и изопропанол 4 в качестве восстановителя. Варьированием реакционных условий (температуры, давления) авторам удалось повысить конверсию нитробензола 1 до 80–100%, но селективность по анилину во всех случаях не превышала 82%.

В патенте РФ №2627765C1, взятом за прототип, в качестве восстановителя и одновременно растворителя был использован изопропанол, обеспечивший при гетерогенном катализе оксидами ZrO2 или TiO2 эффективное и высокоселективное безводородное гидрирование замещённых нитробензолов в соответствующие ароматические амины, включая гидрирование незамещённого нитробензола 1 в анилин 2, реализованное в трубчатом реакторе проточного типа.

Ключевыми преимуществами способа-прототипа являются: 1) использование недорогих монооксидных катализаторов (ZrO2, TiO2), обеспечивших почти полную конверсию нитробензола в проточном режиме и повышенную селективность по анилину; 2) отказ от пожаро- и взрывоопасного молекулярного водорода Н2; 3) отказ от катализаторов на основе благородных металлов. К серьёзным недостаткам способа-прототипа следует отнести: 1) использование сильно разбавленных растворов нитробензола; 2) низкая эффективность использованных катализаторов; 3) отсутствие данных о зависимости от реакционных условий количества промежуточных продуктов – азоксибензола 5 и азобензола 6; 4) отсутствие данных о количестве продуктов побочных реакций изопропанола.

В прототипе для безводородного гидрирования применялся 0.36 масс.% изопропанольный раствор нитробензола, т.е. использовался примерно 190-кратный избыток изопропанола-восстановителя. Применение такого избытка сильно повышает затраты энергии на нагрев разбавленного реакционного раствора и последующую рекуперацию тепла, а также – на выделение синтезированного анилина из разбавленных смесей. Кроме того, использование сильно разбавленных растворов влечёт низкую производительность катализатора, которая количественно описывается двумя параметрами – нормализованной скоростью подачи (НСП) исходного субстрата и производительностью по целевому продукту. НСП нитробензола нормирует скорость подачи его раствора через проточный реактор, выраженную в количестве нитробензола в единицах массы за единицу времени, на количество использованного катализатора в единицах массы (гнитробензола·ч–1·гкатализатора–1). Производительность катализатора по анилину характеризует количество синтезированного анилина в единицах массы за единицу времени, нормированное на количество использованного катализатора в единицах массы (ганилина·ч–1·гкатализатора–1). Чем выше НСП нитробензола и производительность катализатора по анилину при максимальной конверсии, тем эффективнее работает катализатор, тем выше производительность способа синтеза. Согласно экспериментальным данным способа-прототипа [Сивцев В.П., Аникеев В.И., Волчо К.П., Салахутдинов Н.Ф., Способ получения ароматических аминов. Патент РФ № 2627765C1, 11.08.2017], при полной конверсии нитробензола, достигнутой при 300–360ºС, НСП нитробензола составляла 0,0217 г·ч–1·гкат–1 для TiO2 и 0,0144 г·ч–1·гкат–1 для ZrO2. Оценка производительности этих катализаторов по анилину даже в лучших примерах способа-прототипа даёт величину в ~1,4 раза ниже указанных значений НСП нитробензола. Это означает, что производительность катализатора в способе-прототипе была низкой, несмотря на приведённые высокие значения конверсии нитробензола и селективности по анилину. Для повышения производительности способа-прототипа необходимо либо усовершенствовать используемые катализаторы, либо заменить их на более активные и эффективные.

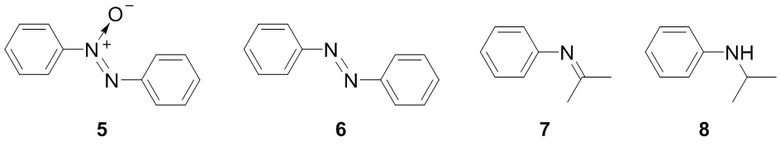

Промежуточные продукты гидрирования нитробензола – азоксибензол 5 и азобензол 6 всегда образуются при восстановлении нитробензола [A.R. Patel, G. Patel, A. Srivastava, S. Banerjee, A review on traditional and modern methods for the synthesis of aromatic azo compounds, Current Org. Chem., 2023, 27, 1611–1628], в том числе – при безводородном гидрировании [M.J. Moran, K. Martina, F. Baricco, S. Tagliapietra, M. Manzoli, G. Cravotto, Tuneable copper catalysed transfer hydrogenation of nitrobenzenes to aniline or azo derivatives, Adv. Synth. Catal., 2020, 362, 2689–2700]. Мониторинг и минимизация их количества требует пристального внимания и является инструментом повышения селективности способа и производительности катализатора по анилину.

Селективность способа по анилину зависит также от побочной реакции конденсации анилина с ацетоном [D. Roy, R. Jaganathan, R. V. Chaudhari, Kinetic modeling of reductive alkylation of aniline with acetone using Pd/Al2O3 catalyst in a batch slurry reactor. Ind. Eng. Chem. Res., 2005, 44 (14), 5388–5396; S. Ichikawa, T. Seki, T. Ikariya, Carbon dioxide-promoted selective reductive amination of aliphatic ketones with aniline and hydrogen using a Pt/C catalyst. Chem. Lett., 2012, 41 (12), 1628–1629]. В результате конденсации образуется N-изопропилиденанилин 7, а из него – N-изопропиланилин 8 в результате безводородного гидрирования с участием изопропанола. В патенте-прототипе количество образовавшегося N-изопропиланилина 8 было значительным и варьировалось от 3,5 до 14,4 масс.%. Расходование дополнительных количеств изопропанола на эту побочную реакцию снижает восстановительный потенциал реакционной смеси по отношению к нитробензолу. Поэтому минимизация количеств «N-изопропилиденанилин 7 + N-изопропиланилин 8» способствует повышению селективности способа по анилину и снижению непроизводительного расхода изопропанола.

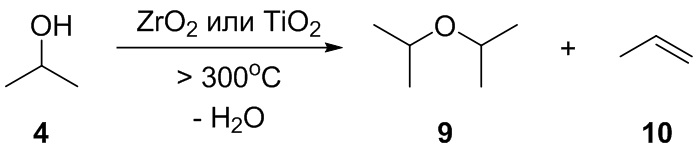

Количество продуктов побочных реакций изопропанола 4 (диизопропилового эфира 9 и пропилена 10) является дополнительной характеристикой экономической эффективности способа-прототипа. Известно, что на оксидных катализаторах ZrO2 и TiO2 при температурах выше 300°С всегда происходит процесс дегидратации изопропанола [H.-I. Sim, J.-H. Park, J.H. Cho, J.-H. Ahn, M.-S. Choi, C.-H. Shin, The effect of the crystalline phase of zirconia for the dehydration of iso-propanol. Korean Chem. Eng. Res., 2013, 51, 208–213; C. Han, B. Liu, H. Zhang, J. Shen, Characterization of TiO2-ZrO2 and isopropanol catalytic conversion. Acta Physico-Chimica Sin., 2006, 22, 993–998; W. Turek, A. Krowiak, Evaluation of oxide catalysts’ properties based on isopropyl alcohol conversion. Appl. Catal. A Gen., 2012, 417–418, 102–110]. Это снижает количество избыточного изопропанола, который можно вернуть в производственный цикл, и удорожает разделение изопропанола и диизопропилового эфира, которые образуют двойную [Y. Zhang, K. Liu, Z. Wang, J. Gao, L. Zhang, D. Xu, Y. Wang, Vapour–liquid equilibrium and extractive distillation for separation of azeotrope isopropyl alcohol and diisopropyl ether. J. Chem. Thermodyn., 2019, 131, 294–302] или тройную азеотропную смесь с водой [J. Qi, J. Tang, Q. Zhang, Y. Wang, H. Chen, H. Zhao, L. Zhang, Heat-integrated azeotropic distillation and extractive distillation for the separation of heterogeneous ternary azeotropes of diisopropyl ether/isopropyl alcohol/water. Ind. Eng. Chem. Res., 2019, 58, 20734–20745].

Раскрытие сущности изобретения.

Проблема, на решение которой направлено заявленное изобретение, заключается в разработке эффективного способа синтеза анилина из нитробензола в восстановительной среде изопропанола в непрерывном проточном режиме, без использования газообразного Н2 и технологического оборудования, необходимого для работы с ним, без изменения принципиальной схемы реакторной установки, использованной в патенте-прототипе.

Техническим результатом изобретения является достижение выхода анилина 99+% при полной конверсии нитробензола за счет снижения количества побочных продуктов, получаемых из анилина и изопропанола.

Технический результат достигается способом получения анилина жидкофазным безводородным гидрированием нитробензола в реакторе проточного типа с неподвижным слоем гетерогенного катализатора, в качестве которого используют смешанные магний-алюминиевые (Mg–Al) или магний-алюминий-железные (Mg–Al–Fe) оксиды. В качестве восстановителя и одновременно основного растворителя применяют изопропанол в виде водно-изопропанольных растворов нитробензола повышенной концентрации (1,5–15,6 масс.% нитробензола) и воды (3–12 масс.%). Реакцию осуществляют в проточном режиме при температуре 260–310°С и давлении 70–120 атм. Применение недорогих смешанных Mg–Al или Mg–Al–Fe оксидных катализаторов для получения анилина и использование при этом водно-изопропанольных растворов нитробензола с повышенными начальными концентрациями (от 1,5 до 15,6 масс.%) позволяют достичь выхода анилина 99+% при полной конверсии нитробензола, повышения селективности по анилину и снижения количества побочных продуктов, получаемых из анилина и изопропанола. Способ осуществляют в каталитическом реакторе проточного типа, через который пропускают водно-изопропанольный раствор нитробензола, анализируя на выходе из реактора состав реакционной смеси.

Отличиями предлагаемого способа от способа-прототипа являются:

1) Применение смешанных Mg–Al и Mg–Al–Fe оксидов, ранее не применявшихся в качестве гетерогенных катализаторов в реакции безводородного гидрирования нитробензола.

2) Достижение полной конверсии нитробензола и селективности по анилину 99+% в реакции безводородного гидрирования нитробензола.

3) Многократное повышение начальной концентрации нитробензола в изопропаноле, позволяющее за счёт высокой эффективности катализатора кратно увеличить нормированную скорость подачи нитробензола и производительность катализатора по анилину.

4) Проведение реакции при более мягких реакционных условиях – при 260–310°С и 70–120°атм.

5) Кратное снижение используемого избытка изопропанола за счёт повышенной начальной концентрации нитробензола, но с достижением полной конверсии последнего.

6) Применение добавок воды в изопропанольный раствор нитробензола для подавления нежелательной побочной реакции конденсации анилина с ацетоном, позволяющее повысить селективность способа по анилину.

7) Применение добавок воды в изопропанольный раствор нитробензола для подавления нежелательных побочных реакций дегидратации изопропанола, что повышает количество изопропанола, которое можно вернуть в рецикл и улучшить экономические показатели процесса.

Главным элементом новизны предложенного способа синтеза анилина из нитробензола являются впервые применённые здесь бинарные смешанные магний-алюминиевые и тройные смешанные магний-алюминий-железные оксидные гетерогенные катализаторы. Каталитические свойства смешанных магниевых и магний-алюминиевых оксидов известны из литературы, например, в реакции оксихлорирования метана [B. Terlingen, J.W. Bos, M. Ahr и др., ACS Catalysis, 2023, 13 (8), 5147-5158], для фоторазрушения красителей [N. Taoufik, F.Z. Janani, H. Khiar и др., Environm. Sci. Pollut. Research, 2023, 30 (9), 23938-23964], при производстве биодизеля [R. Gabriel, S.H.V. de Carvalho, J.L. da Silva Duarte и др., Appl. Catal., A: Gen., 2022, 630, 118470], а также для каталитического сжигания метанола [S. Basag, F. Kovanda, Z. Piwowarska и др., J. Thermal Anal. Calorimetry, 2017, 129 (3), 1301-1311]. Однако смешанные оксидные системы на основе указанных оксидов никогда не применялись для реакций безводородного гидрирования нитросоединений.

Осуществление изобретения.

Реакцию безводородного гидрирования проводят в трубчатом реакторе длиной 200 мм и внутренним диаметром ~ 7,9 мм, предварительно в реактор помещают смешанный Mg–Al или Mg–Al–Fe оксидный гетерогенный катализатор с размером частиц 0,25–1,0 мм. Во время проведения процесса при 200–310°С градиент температуры по длине реактора не превышает ± 1,5°С. Точность определения давления в интервале 70–120 атм составляет ± 1,0 атм.

Заявленный способ безводородного гидрирования нитробензола до анилина осуществляют следующим образом. В реактор, нагретый до заданной температуры, со скоростью 0,75–3,0 мл/мин подают водно-изопропанольный или изопропанольный (для сравнения и оценки влияния воды) раствор нитробензола концентрацией 1,5–15,6 масс.%. После достижения стационарного режима процесса (т.е. обеспечения стабильности температуры и давления после прокачивания не менее пяти объёмов свободного реактора), на выходе из реактора отбирают пробы реакционной смеси для последующего качественного и количественного анализа. Анализ состава реакционных смесей выполняют методом GC–MS на квадрупольном газовом хромато-масс-спектрометре GCMS-QP2010-SE Shimadzu с использованием хроматографической колонки DM-35 (35% дифенил- и 65% диметилполисилоксана) с параметрами 30 м×0,32 мм×0,25 мкм (производство – Dikma Technologies Inc., Китай). Газ-носитель – гелий, скорость его подачи – 1,8 мл/мин; температура инжектора – 280°С; энергия ионизации – 70 эВ; программируемый температурный режим: 40°C (1 мин), 40–260°C (20°C/мин) и 260°C (7 мин). Основные масс-спектры сканирования получают в диапазоне m/z 30–350. Идентификацию соединений осуществляют путём сравнения времени удержания компонентов и их полных масс-спектров с соответствующими данными из электронный баз NIST20 и Wiley9. Для количественного анализа применяют коэффициенты чувствительности, рассчитанные из экспериментальных калибровочных кривых. Конверсию нитробензола и материальный баланс продуктов реакции определяют при помощи внутреннего стандарта – додекана, добавленного в исходный реакционный раствор.

Пример 1.

Синтез анилина осуществляют при 260°C, 280°C, 300°C и 310°C, с добавкой в реакционный раствор 3 масс.% воды, при катализе бинарным смешанным магний-алюминиевым (Mg–Al) оксидным катализатором (4,0 г). Исходный 1,5 масс.% водно-изопропанольный раствор нитробензола, содержащий 3 масс.% воды, подают в реактор под давлением 100 атм со скоростью 2,0 мл/мин. Нормированная скорость подачи (НСП) нитробензола составляет 0,369 г·ч–1·гкат–1.

Результаты анализа основных продуктов реакционных смесей приведены в Таблице 1 (столбцы «260», «280», «300» и «310»).

Данный пример демонстрирует зависимость от температуры конверсии нитробензола и селективности реакции по анилину при использовании смешанного Mg–Al оксидного катализатора. Оценивается изменение состава промежуточных и побочных продуктов с ростом температуры в присутствии добавки 3 масс.% воды.

При 260°C и скорости подачи 2 мл/мин 1,5 масс.% водно-изопропанольного раствора нитробензола, содержащего 3 масс.% воды, что соответствует НСП нитробензола 0,369 г·ч–1·гкат–1, конверсия нитробензола и селективность реакции по анилину оказываются низкими (столбец «260» в Таблице 1). При повышении реакционной температуры до 310°C конверсия нитробензола возрастает в 2,3 раза (до 64 моль.%), а селективность реакции по анилину повышается до 69% (столбцы «280», «300» и «310» в Таблице 1). Доминирующим продуктом становится промежуточный азобензол, количество которого возрастает до ~20 масс.%, снижая таким образом селективность реакции по анилину. Полная конверсия нитробензола при 310°C не достигается, несмотря на рост производительности катализатора по анилину в 11 раз при изменении температуры от 260°C до 310°C.

Таблица 1. Реакционные условия и количественный состав (моль.%) реакционных смесей Примеров 1, 2. Основные условия реакции: давление – 100 атм; скорость подачи 1,5 масс.% водно-изопропанольного раствора нитробензола – 2 мл/мин; количество воды в растворе – 3 масс.%; катализатор – бинарные смешанные Mg–Al оксиды (4,0 г); НСП нитробензола – 0,369 гнитробензола·ч–1·гкатализатора–1 .

(ганилина·ч–1·гкатализатора–1)

б) Скорость подачи – 0,75 мл/мин; НСП нитробензола – 0,138 гнитробензола·ч–1·гкатализатора–1; остальные условия реакции – без изменений.

в) Учитывалась сумма продуктов «N-изопропилиденанилин + N-изопропиланилин».

Пример 2.

Синтез анилина осуществляют при 310°C, с добавкой в реакционный раствор 3 масс.% воды, при катализе бинарным смешанным магний-алюминиевым (Mg–Al) оксидным катализатором (4,0 г). Исходный 1,5 масс.% водно-изопропанольный раствор нитробензола, содержащий 3 масс.% воды, подают в реактор под давлением 100 атм со скоростью 1,0 мл/мин или 0,75 мл/мин. НСП нитробензола составляет 0,184 или 0,138 г·ч–1·гкат–1, соответственно. Технически синтез проводится аналогично синтезу из Примера 1.

Результаты анализа основных продуктов реакционных смесей приведены в Таблице 1 (столбцы «310 (а)» и «310 (б)»).

Данный пример демонстрирует, как управление скоростью подачи реакционного раствора в реактор позволяет достигать полной конверсии нитробензола и высокой селективности по анилину. Так, при 310°C только снижением скорости подачи реакционного раствора в реактор с 2 мл/мин (см. Пример 1) до 1,0 мл/мин или 0,75 мл/мин достигается 100% конверсия нитробензола при 98+% селективности реакции по анилину (см. столбцы «310(а)» и «310(б)» в Таблице 1). Достигнутая при этом производительность катализатора по анилину в 6,8 раза превышает лучший показатель производительности катализатора по анилину, описанный в патенте-прототипе (0,103 г·ч–1·гкат–1 у нас против ~ 0,015 г·ч–1·гкат–1 для TiO2 в патенте-прототипе).

Примеры 1, 2 подтверждают, что смешанные Mg–Al оксиды эффективно катализируют безводородное гидрирование нитробензола с достижением 98+% селективности реакции по анилину при полной конверсии нитробензола. Найденный оптимум реакционных условий соответствует следующим параметрам: температура – 310°C; давление – 100 атм; концентрация нитробензола в водно-изопропанольном растворе – 1,5 масс.%; количество воды в растворе – 3 масс.%; скорость подачи раствора – 0,75 мл/мин; катализатор – 4,0 г смешанных Mg–Al оксидов; достигнутая производительность катализатора по анилину – 0,103 г·ч–1·гкат–1 при НСП нитробензола, равной 0,138 г·ч–1·гкат–1.

Пример 3.

Синтез анилина осуществляют при 260°C, с добавкой в реакционный раствор 6 масс.% или 12 масс.% воды, при катализе тройным смешанным магний-алюминий-железным (Mg–Al–Fe) оксидным катализатором (4,0 г). Исходный 1,5 масс.% водно-изопропанольный раствор нитробензола подают в реактор под давлением 120 атм со скоростью 2,0 мл/мин. НСП нитробензола и при 6 масс.%, и при 12 масс.% воды в реакционном растворе составляет 0,369 г·ч–1·гкат–1. Технически синтез проводится аналогично синтезу из Примера 1.

Результаты анализа основных продуктов реакционных смесей приведены в Таблице 2 (столбцы «260»/6 и «260»/12).

Данный пример демонстрирует улучшенные каталитические свойства тройных смешанных Mg–Al–Fe оксидов в сравнении с бинарными смешанными Mg–Al оксидами, а также показывает влияние количества воды в реакционном растворе на конверсию нитробензола и селективность по анилину. Так, при 260°C катализ тройными смешанными Mg–Al–Fe оксидами оказывается эффективнее катализа бинарными смешанными Mg–Al оксидами при этой же или более высокой температуре (см. столбцы «260»/6 и «260»/12 в Таблице 2 и столбцы «260»–«310» в Таблице 1). Конверсия нитробензола при 260°C составляет 96% при 97%-ной селективности реакции по анилину (столбец «260»/6 в Таблице 2). Это в 1,4–1,5 раза выше лучших показателей конверсии нитробензола и селективности по анилину, полученных при катализе бинарными смешанными Mg–Al оксидами при 310°C (столбец «310» в Таблице 1) при одинаковых значениях НСП нитробензола. Производительность по анилину тройного смешанного Mg–Al–Fe оксидного катализатора при 260°C превосходит в 23 раз производительность бинарного смешанного Mg–Al оксидного катализатора (см. столбец «260» в Таблице 1).

Таблица 2. Реакционные условия и количественный состав (моль.%) реакционных смесей Примеров 3, 4. Основные условия реакции: давление – 120 атм; скорость подачи 1,5 масс.% водно-изопропанольного раствора нитробензола – 2 мл/мин; катализатор – тройные смешанные Mg–Al–Fe оксиды (4,0 г); НСП нитробензола – 0,369 гнитробензола·ч–1·гкатализатора–1.

(ганилина·ч–1·гкатализатора–1)

Результаты, представленные в Таблице 2, демонстрируют также влияние добавок воды на конверсию нитробензола и селективность реакции по анилину при катализе тройными смешанными Mg–Al–Fe оксидами. Так, при 260°C, увеличение концентрации воды в реакционном растворе с 6 до 12 масс.% при одинаковой концентрации нитробензола даёт снижение конверсии нитробензола на ~ 1/3 (до 66,5%), при этом селективность реакции по анилину снижается с 97% до 88%, что происходит за счёт увеличения количества промежуточного азоксибензола.

Пример 4.

Синтез анилина осуществляют при 280°C, с добавкой в реакционный раствор 0 масс.%, 3 масс.%, 6 масс.% или 12 масс.% воды, при катализе тройным смешанным Mg–Al–Fe оксидным катализатором (4,0 г). Исходный 1,5 масс.% водно-изопропанольный раствор нитробензола подают в реактор под давлением 120 атм со скоростью 2,0 мл/мин. НСП нитробензола во всех реакциях составляет 0,369 г·ч–1·гкат–1. Технически синтез проводится аналогично синтезу из Примера 3.

Результаты анализа основных продуктов реакционных смесей приведены в Таблице 2 (столбцы «280»/0, «280»/3, «280»/6 и «280»/12).

При 280°C в указанных реакционных условиях происходит полная конверсия нитробензола. Однако данный пример демонстрирует влияние добавок воды на повышение селективности реакции по анилину за счёт снижения количества побочных продуктов конденсации анилина с ацетоном – N-изопропилиденанилина и N-изопропиланилина (строка «N-изопропилиденанилин (а)» в Таблице 2). Так, при добавлении в реакционный раствор от 0 до 12 масс.% воды селективность реакции по анилину изменяется от 95 до 99+%, причём максимальный рост селективности по анилину (с 95% до 99%) наблюдается при переходе от использования безводного изопропанола (0 масс.%. воды) к водно-изопропанольному раствору с содержанием 3 масс.% воды.

Таким образом, Примеры 3, 4 показывают повышенную каталитическую эффективность тройного смешанного Mg–Al–Fe оксидного катализатора в сравнении с двойными смешанными Mg–Al оксидами и дают экспериментальные основания для успешного подбора и применения оптимизированных реакционных условий. Так, даже при температуре 260°C и конверсии более 95%, производительность по анилину тройного смешанного Mg–Al–Fe оксидного катализатора оказывается не ниже 0,260 г·ч–1·гкат–1 при НСП нитробензола, равной 0,369 г·ч–1·гкат–1, что кратно превосходит соответствующие показатели при применении двойных смешанных Mg–Al оксидов. Из данных Таблиц 1, 2 следует также, что количество промежуточных азоксибензола и азобензола снижается только при высокой конверсии нитробензола. Увеличение концентрации воды в реакционном растворе повышает селективность реакции по анилину, а выявленная оптимальная концентрация воды составляет ~ 6 масс.%.

Пример 5.

Синтез анилина осуществляют при 280°C и давлениях 70 атм, 80 атм, 100 атм и 120 атм, с добавкой в реакционный раствор 0 масс.%, 3 масс.%, 6 масс.% или 12 масс.% воды, при катализе тройным смешанным Mg–Al–Fe оксидным катализатором (4,0 г). Исходный 1,5 масс.% водно-изопропанольный раствор нитробензола подают в реактор под заданным давлением со скоростью 2,0 мл/мин. НСП нитробензола во всех реакциях составляет 0,369 г·ч–1·гкат–1. Технически синтез проводится аналогично синтезу из Примера 3.

Данный пример показывает, что при 280°C реакция оказывается малочувствительной к изменению давления в интервале от 70 до 120 атм. Так, с добавкой в реакционный раствор 0 масс.%, 3 масс.%, 6 масс.% или 12 масс.% воды все количественные характеристики продуктов остаются в пределах ошибки количественного анализа и примерно соответствуют результатам анализа основных продуктов реакционных смесей, полученных при давлении 120 атм и приведённых в Таблице 2 (столбцы «280»/0, «280»/3, «280»/6 и «280»/12).

Пример 6.

Синтез анилина осуществляют при 200°C, 220°C, 240°C, 260°C, 280°C и 300°C, с добавкой в реакционный раствор 6 масс.% воды, при катализе тройным смешанным Mg–Al–Fe оксидным катализатором (14,0 г). Исходный водно-изопропанольный раствор нитробензола с концентрацией 7,8 масс.% подают в реактор под давлением 100 атм со скоростью 2,0 мл/мин или 3,0 мл/мин. НСП нитробензола составляет 0,527 г·ч–1·гкат–1 или 0,791 г·ч–1·гкат–1, соответственно. Технически синтез проводится аналогично синтезу из Примера 1.

Результаты анализа основных продуктов реакционных смесей приведены в Таблице 3 (столбцы «200», «220», «240», «260», «280», «300» и «300(а)»).

Данный пример демонстрирует положительную зависимость реакции безводородного гидрирования нитробензола от температуры, что позволяет даже для реакционных растворов с повышенной в 5 раз концентрацией нитробензола (по сравнению со всеми предыдущими примерами) достигать его полной конверсии и высокой селективности реакции по анилину.

Таблица 3. Реакционные условия и количественный состав (моль.%) реакционных смесей Примера 6. Основные условия реакции: давление – 100 атм; скорость подачи 7,8 масс.% раствора нитробензола – 2 мл/мин; количество воды в растворе – 6 масс.%; катализатор – тройные смешанные Mg–Al–Fe оксиды (14,0 г); НСП нитробензола – 0,527 гнитробензола·ч–1·гкатализатора–1.

б) Учитывалась сумма продуктов «N-изопропилиденанилин + N-изопропиланилин».

Пример 6 показывает, что в выбранных условиях реакции, а именно – при скорости подачи 7,8 масс.% водно-изопропанольного раствора нитробензола, равной 2 мл/мин, и при катализе тройными смешанными Mg–Al–Fe оксидами, взятыми в 3,5 раза большим их количеством по сравнению с предыдущими примерами, в интервале 200–260°C достигаются низкие конверсия и селективность реакции (см. столбцы «200», «220», «240» и «260» в Таблице 3). Дальнейшим повышением реакционной температуры до 280°C и выше удаётся достичь полной конверсии нитробензола и селективности реакции по анилину, равной 93–98% (столбцы «280» и «300» в Таблице 3). Ключевой характеристикой эффективности безводородного гидрирования нитробензола является значение производительности катализатора по анилину, равной 0,370–0,390 г·ч–1·гкат–1 при НСП нитробензола 0,527 г·ч–1·гкат–1. Эти значения в 24 раза превосходят лучшие показатели способа-прототипа, достигнутые для катализатора TiO2.

Увеличение в 1,5 раза скорости подачи реакционного раствора (до 3 мл/мин, см. столбец «300(а)» в Таблице 3) и НСП нитробензола до 0,791 г·ч–1·гкат–1 позволяют дополнительно повысить производительность катализатора по анилину до величины 0,589 г·ч–1·гкат–1 при достижении полной конверсии нитробензола. Селективность реакции по анилину, равная 98+% в этой реакции, обеспечивается за счёт добавки воды, которая эффективно препятствует образованию побочных продуктов конденсации анилина с ацетоном – N-изопропилиденанилина и N-изопропиланилина (см. строку «N-изопропилиденанилин (б)» в Таблице 3).

Пример 7.

Синтез анилина осуществляют при 280°C, 300°C и 310°C, с добавкой в реакционный раствор 6 масс.% воды, при катализе тройным смешанным Mg–Al–Fe оксидным катализатором (14,0 г). Исходный водно-изопропанольный раствор нитробензола с концентрацией 11,7 масс.% подают в реактор под давлением 100 атм со скоростью 2,0 мл/мин. НСП нитробензола составляет 0,791 г·ч–1·гкат–1. Технически синтез проводится аналогично синтезу из Примера 6.

Результаты анализа основных продуктов реакционных смесей приведены в Таблице 4 (столбцы «280», «300» и «310»).

Пример демонстрирует возможность дальнейшего повышения начальной концентрации нитробензола в реакционном растворе, а также взаимное влияние повышенной концентрации нитробензола и реакционной температуры на конверсию и селективность реакции по анилину.

Дополнительно проводят реакцию с увеличенной до 3 мл/мин скоростью подачи нитробензола (НСП нитробензола – 1,187 г·ч–1·гкат–1) при 310ºС с неизменными остальными параметрами процесса. Результаты анализа основных продуктов реакционной смеси приведены в Таблице №4 (столбец «310(а)»).

Таблица 4. Реакционные условия и количественный состав (моль.%) реакционных смесей Примеров 7, 8. Основные условия реакции: давление – 100 атм; скорость подачи 11,7 масс.% раствора нитробензола – 2 мл/мин; количество воды в растворе – 6 масс.%; катализатор – тройные смешанные Mg–Al–Fe оксиды (14,0 г); НСП нитробензола – 0,791 гнитробензола·ч–1·гкатализатора–1.

(ганилина·ч–1·гкатализатора–1)

б) Концентрация нитробензола в растворе – 15,6 масс.%; НСП нитробензола – 1,055 гнитробензола·ч–1·гкатализатора–1; остальные условия реакции – без изменений.

в) Учитывалась сумма продуктов «N-изопропилиденанилин + N-изопропиланилин».

Пример 7 показывает, что при катализе тройным смешанным Mg–Al–Fe оксидным катализатором и при использовании водно-изопропанольных растворов нитробензола с начальной концентрацией, в 10 раз превышающих ту, которая была применена в Примерах 1–4 (15,6 масс.% против 1,5 масс.% нитробензола), повышение реакционной температуры способно обеспечить 100%-ную конверсию нитробензола и селективность реакции по анилину 92+% (ср. столбцы «310» и «310(а)» в Таблице 4). Применение реакционных растворов с высокими начальными концентрациями нитробензола обеспечивает самую высокую производительность катализатора по анилину, описанную в данном патенте (0,828 ганилина·ч–1·гкатализатора–1), которая более чем в 50 раз превосходит лучший показатель способа-прототипа. Однако применение концентрированных растворов нитробензола приводит к росту количества побочных продуктов конденсации анилина с ацетоном – N-изопропилиденанилина и N-изопропиланилина (см. строку «N-изопропилиденанилин (в)» в Таблице 4).

Пример 8.

Количественная оценка диизопропилового эфира, образующегося в результате дегидратации изопропанола.

Для проведения количественной оценки побочных продуктов, образующихся в реальных реакционных смесях, осуществляют синтез анилина при 300°C, в безводном изопропаноле (0 масс.%. воды) и с добавкой в реакционный раствор 6 масс.% воды, при катализе тройным смешанным Mg–Al–Fe оксидным катализатором (14,0 г). Исходный 11,7 масс.% раствор нитробензола подают в реактор под давлением 100 атм со скоростью 2,0 мл/мин. НСП нитробензола составляет 0,791 г·ч–1·гкат–1.

Количественный анализ побочных продуктов реакционных смесей выполняется методом GC–MS на квадрупольном газовом хромато-масс-спектрометре GCMS-QP2010-SE Shimadzu с использованием хроматографической колонки DM-35 (35% дифенил- и 65% диметилполисилоксана) с параметрами 30 м×0,32 мм×0,25 мкм с применением внутреннего стандарта.

Данный пример демонстрирует эффективность добавки в реакционный раствор 6 масс.% воды для экономии избыточных количеств изопропанола (с возможностью его последующего возвращения в производственный цикл) посредством подавления побочной реакции его дегидратации. Так, для реакции безводородного гидрирования нитробензола в безводном изопропаноле количество образовавшегося диизопропилового эфира составляет 0,6–1,2 масс.%. Добавка в реакционный раствор 6 масс.% воды снижает количество диизопропилового эфира в 12–24 раза до величины < 0,05 масс.%. Кроме того, в выбранных реакционных условиях не образуется заметных количеств пропилена – второго продукта дегидратации изопропанола.

Таким образом, использование бинарных смешанных Mg–Al оксидов и тройных смешанных Mg–Al–Fe оксидов в качестве гетерогенного катализатора безводородного гидрирования нитробензола в водном изопропаноле позволяет осуществить высокоселективный (99+%) синтез анилина в проточном режиме при высокой производительности катализатора по анилину и полной конверсии нитробензола. Применение добавок воды критически снижает количество побочных продуктов, повышая селективность процесса по анилину.

Изобретение успешно решает задачу создания высокоселективного и высокопроизводительного способа синтеза анилина безводородным гидрированием нитробензола в водно-изопропанольном высококонцентрированном растворе на гетерогенном смешанно-оксидном катализаторе. Разработанный способ может стать основой современных инновационных технологий получения широкой номенклатуры промышленно важных ароматических аминов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2017 |

|

RU2736494C2 |

| Катализатор для получения ароматических моноаминов | 1983 |

|

SU1356952A3 |

| Способ получения ароматических аминов | 2016 |

|

RU2627765C1 |

| Способ безводородного гидрирования сульфатного скипидара в проточном режиме | 2020 |

|

RU2736503C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОДИФЕНИЛАМИНА И ПРОМЕЖУТОЧНЫХ ПРОДУКТОВ ЕГО СИНТЕЗА | 2008 |

|

RU2369595C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2738656C1 |

| Способ получения 4-аминодифениламина | 1999 |

|

RU2224741C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| Способ получения анилина и катализатор для него | 2016 |

|

RU2674761C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ПРИ СОЧЕТАНИИ АНИЛИНА И НИТРОБЕНЗОЛА | 2001 |

|

RU2280506C2 |

Изобретение относится к области каталитического органического синтеза, а именно к синтезу анилина из нитробензола. Предложен способ получения анилина безводородным гидрированием нитробензола в изопропаноле в реакторе проточного типа с неподвижным слоем катализатора, характеризующийся тем, что реакцию осуществляют в присутствии гетерогенных смешанных Mg-Al или Mg-Al-Fe оксидов, в качестве восстановителя и растворителя используют водно-изопропанольный раствор нитробензола повышенной концентрации с содержанием 1,5-15,6 масс.% нитробензола и 3-12 масс.% воды. Достигаемая производительность катализатора по анилину составляет 0,103–0,828 г⋅ч–1⋅гкат–1 при полной конверсии нитробензола и нормированной скорости подачи нитробензола 0,138-1,187 г⋅ч–1⋅гкат–1. Техническим результатом изобретения является достижение выхода анилина ≥99% при полной конверсии нитробензола. 1 з.п. ф-лы, 4 табл., 8 пр.

1. Способ получения анилина безводородным гидрированием нитробензола в изопропаноле в реакторе проточного типа с неподвижным слоем катализатора, отличающийся тем, что реакцию осуществляют в присутствии гетерогенных смешанных магний-алюминиевых или магний-алюминий-железных оксидов, в качестве восстановителя и растворителя используют водно-изопропанольный раствор нитробензола повышенной концентрации с содержанием 1,5-15,6 масс.% нитробензола и 3-12 масс.% воды, при этом достигаемая производительность катализатора по анилину составляет 0,103-0,828 г⋅ч–1⋅гкат–1 при полной конверсии нитробензола и нормированной скорости подачи нитробензола 0,138-1,187 г⋅ч–1⋅гкат–1.

2. Способ по п. 1, отличающийся тем, что реакцию проводят при температуре 260-310°С и давлении 70-120 атм.

| Способ получения ароматических аминов | 2016 |

|

RU2627765C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АМИНОВ В ЖИДКОЙ ФАЗЕ | 2011 |

|

RU2561128C9 |

| СПОСОБ СИНТЕЗА МЕТАЛЛ-УГЛЕРОДНОГО КАТАЛИЗАТОРА И ПРОЦЕСС ВОССТАНОВЛЕНИЯ НИТРОСОЕДИНЕНИЙ | 2013 |

|

RU2581166C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ АМИОВ | 2013 |

|

RU2531919C1 |

| Способ получения м-нитроанилина | 1989 |

|

SU1625868A1 |

| CN 111085241 A, 01.05.2020. | |||

Авторы

Даты

2025-02-14—Публикация

2024-07-18—Подача