Изобретение относится к сфере изготовления зубчатых колес, в частности к станкам для нарезания зубчатых колес и зубчатых секторов с прямым и косым зубом с внутренним и наружным зацеплением.

В настоящее время на зуборезных и зубодолбёжных станках применяется схема с поворотным столом, на котором устанавливается заготовка с использованием дополнительной оснастки, например, тумбы, подставки (Лоскутов В.В. Зуборезные станки М., «Машиностроение», 1972, с. 37).

Существующие станки имеют:

- высокоточные узлы, которые в производстве требуют специального технологического оборудования, например, червячные колеса, устанавливаемые на поворотные столы, от которых в первую очередь зависит точность обработки;

- сложную конструкцию поворотных столов для обеспечения собственной износостойкости, например, масляную подушку на станках со столами большого диаметра;

- большую массу собственных частей, которая в значительной степени превосходит массу самой заготовки;

- сложную систему взаимного позиционирования частей станка: шестерни, приводы и т.д.

Для нарезки зубчатого колеса требуется специальная оснастка для установки заготовки на планшайбу. Чтобы снизить или исключить радиальную и осевую погрешности (совместить оси заготовки, оснастки и планшайбы), много времени уходит на установку оснастки на планшайбу, а также установку заготовки в оснастку.

Оснастка изготавливается под каждую деталь с различными геометрическими параметрами. Оснастка под заготовку должна обеспечивать геометрическую стабильность к моменту начала её эксплуатации, т.е., как и станок, должна пройти процесс «старения».

Основные сложности в производстве зуборезных станков в РФ следующие:

- отсутствуют возможности в производстве качественного литья, зубчатых колес и червячных пар 2-4 степени точности;

- ограничены возможности в изготовлении высокоточных деталей и узлов для зуборезных станков;

- отсутствие червячных фрез и долбяков классов «АА» и «AAA».

Технической проблемой заявленного изобретения является устранение недостатков известных станков.

Техническим результатом изобретения является обеспечение высокой точности перемещения заготовки при ее вертикальном расположении, исключающее большие погрешности по шагам между впадинами и, соответственно, накопленную погрешность по шагам, т.е. обеспечение точного поворота заготовки на соответствующий угол.

Под высокой точностью понимают диапазон в пределах 3-5 мкм.

Заявленный технический результат достигается тем, что зуборезный станок содержит:

- модуль позиционирования, содержащий станину, по крайней мере два опорных ролика, два поддерживающих ролика и две вспомогательные балки;

- модуль обработки, содержащий узел горизонтального, вертикального и наклонного перемещения инструментального шпинделя с режущим инструментом, размещенные на станине;

- модуль перемещения, содержащий механизм перемещения заготовки по опорным роликам с помощью зажимных фиксирующих устройств;

- модуль контроля перемещений;

при этом:

- модуль позиционирования выполнен с возможностью размещения заготовки вертикально;

- опорные ролики выполнены с возможностью горизонтального перемещения;

- вспомогательная балка размещена между опорным роликом и поддерживающим роликом.

Сущность изобретения поясняется следующим образом.

Заявляемый станок обеспечивает обработку цилиндрических зубчатых венцов наружного и внутреннего зацепления как с прямым, так и с наклонным зубом, а также зубчатых секторов больших диаметров.

Главные особенности заявляемого станка:

- вертикальное расположение заготовки в модуле позиционирования станка на опорных роликах;

- дополнительные поддерживающие ролики служат для исключения деформации заготовки от собственного веса и опрокидывания;

- заготовки различных диаметров устанавливаются на станок без применения дополнительной оснастки;

- в отдельных случаях для обеспечения жесткости самой заготовки могут применяться кольца жесткости;

- обработка колес производится нарезкой впадины без классической обкатки методом врезания и/или обкаткой во впадине с последующим перемещением колеса механизмом перемещения для обработки следующей впадины.

Во время фрезерования впадины заготовка фиксируется с боковых сторон как минимум в четырёх точках рядом с зоной обработки. Фиксируя заготовку, обеспечивается гарантированная точность обработки впадины, поскольку из процесса обработки исключаются погрешности поворотного стола и всей цепочки механизмов станка.

В качестве основного инструмента в зависимости от точности обрабатываемых колес могут применяться как специальные модульные дисковые фрезы, так и обычные дисковые фрезы с линейной режущей кромкой. Приоритетным является применение фрез увеличенного диаметра в зависимости от характеристик инструментального шпинделя с твёрдосплавными пластинами для увеличения производительности обработки и стойкости до переточки.

В заявляемом станке отсутствуют ограничения, связанные с обеспечением высокой скорости вращения стола под высокую окружную скорость твердосплавного инструмента.

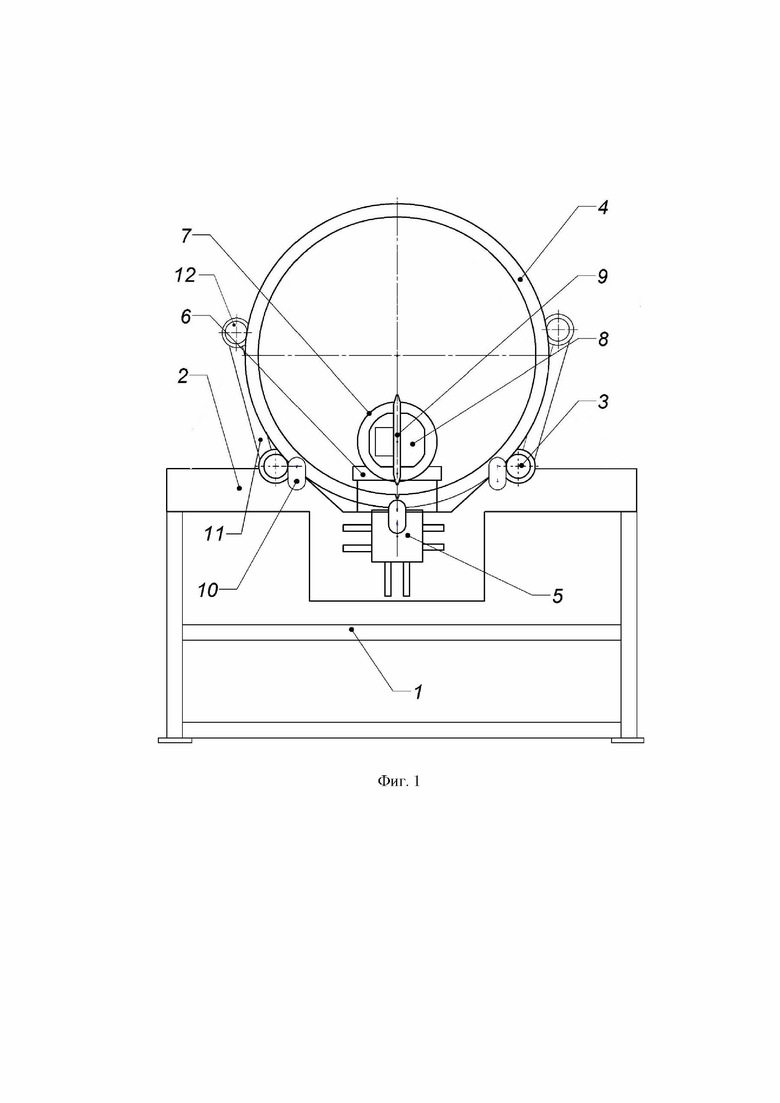

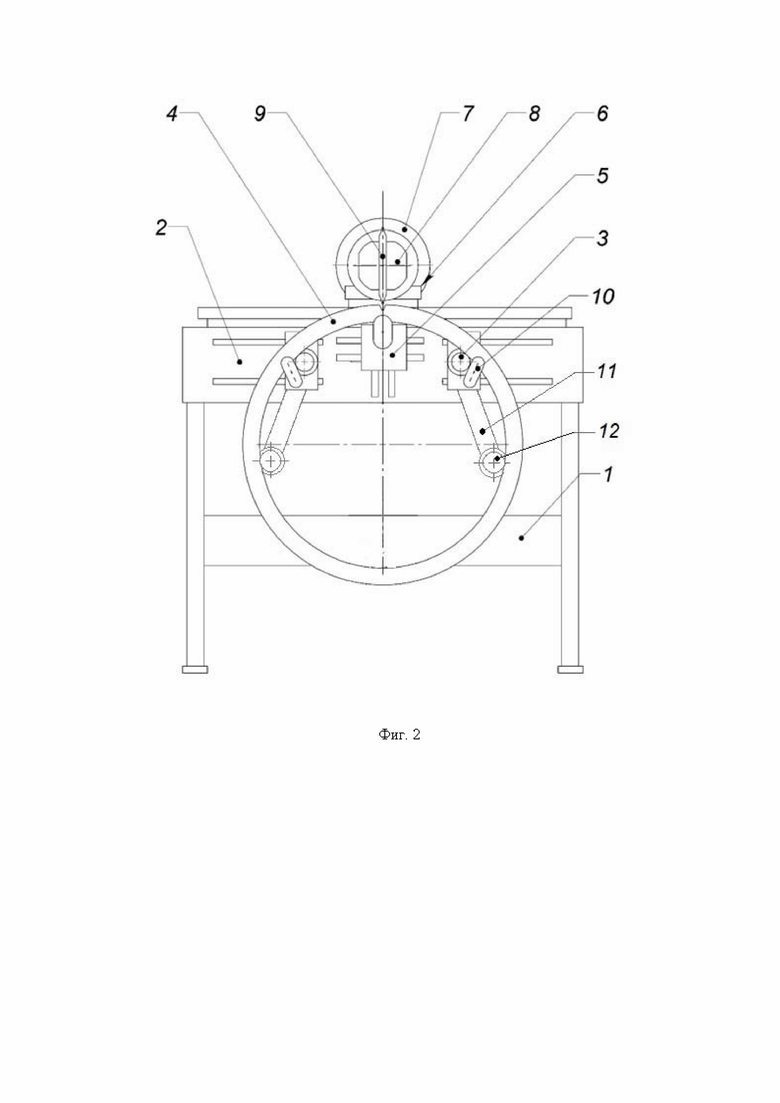

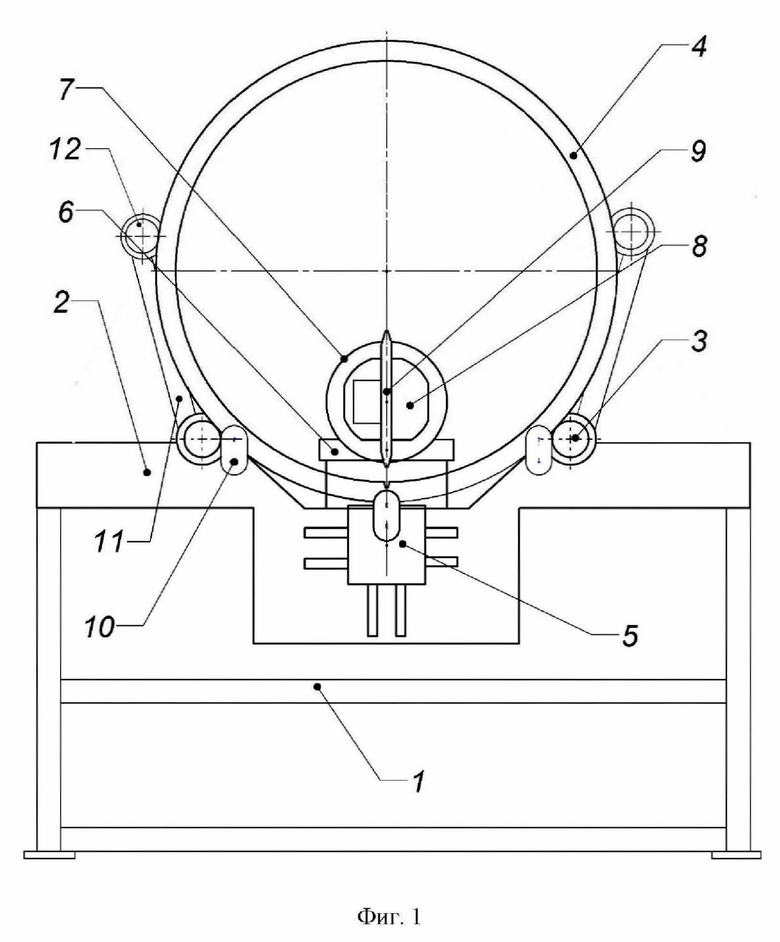

Заявляемое изобретение поясняется фиг. 1, 2, на которых изображено:

Фиг. 1 - положение узлов станка для обработки внутреннего зубчатого венца;

Фиг. 2 - положение узлов станка для обработки наружного зубчатого венца.

На фиг. 1, 2 позициями 1-12 показаны:

1 - Рама.

2 - Станина.

3 - Опорный ролик.

4 - Заготовка зубчатого колеса.

5 - Механизм перемещения заготовки.

6 - Горизонтальный поворотный узел шпинделя.

7 - Вертикальный поворотный узел шпинделя.

8 - Шпиндель.

9 - Режущий инструмент.

10 - Зажимное фиксирующее устройство.

11 - Вспомогательная (раздвижная) балка.

12 - Поддерживающий ролик.

Основными узлами станка являются: модуль позиционирования, модуль обработки, модуль перемещения, модуль контроля перемещений.

Модуль позиционирования представляет собой подставку под установку заготовки 4 на основе рамы 1 и станины 2. В основании модуля позиционирования установлены опорные ролики 3 с возможностью горизонтального перемещения, а также вспомогательные (раздвижные) балки 11 с поддерживающими роликами 12.

В качестве опорного ролика 3 может устанавливаться самоцентрирующаяся каретка с двумя опорными роликами.

Модуль обработки представляет собой узел горизонтального 6, вертикального 7 и наклонного (не показан) перемещения инструментального шпинделя 8 с режущим инструментом 9. Узлы перемещения шпинделя 8 установлены на поворотный стол, поворот которого обеспечивает угол наклона зуба на косозубой шестерне.

Модуль перемещения представляет собой механизм перемещения 5 (поворот) заготовки по опорным роликам 3. При данной компоновке станка модуль перемещения является самым ответственным узлом. Модуль перемещения с помощью зажимных фиксирующих устройств 10 перемещает заготовку 4 на угол, задаваемый ЧПУ, на основании расчетов фактического диаметра заготовки 4 по вершинам зубьев зубчатого колеса.

Модуль контроля перемещений осуществляет контроль фактического диаметра по вершинам и, соответственно, контроль перемещений заготовки. Модуль имеет в своем составе лазерно-оптическую структуру.

Модуль контроля перемещений и модуль перемещения могут быть совмещены.

Станок также содержит блок управления ЧПУ с электроприводами механизмов, пневмосистему для питания и управления исполнительными устройствами, систему защиты и отвода стружки.

Станок имеет оригинальный непосредственный привод заготовки зубчатого колеса, расположенного на регулируемых опорных роликах 3.

Непосредственный привод механизма перемещения 5 позволяет перемещать, контролировать и фиксировать заготовку 4 колеса по опорным роликам 3 на необходимый шаг для нарезания впадины зубчатого колеса.

Конструкция узла с опорными роликами 3 позволяет менять расстояние между опорами для разных диаметров обрабатываемых деталей в горизонтальной плоскости, сдвигаясь и раздвигаясь между собой.

Для достижения необходимых согласованных наклонов и поворотов инструмента во время обработки поворотные узлы шпинделя 6, 7 закреплены на платформе, имеющей не менее трех осей линейного перемещения.

Механизм перемещения 5 заготовки обеспечивает перемещение заготовки 4 на нужный угол.

Механизм перемещения 5 выполнен на основе пневматических и электромеханических элементов, имеет конструкцию, работающую в нескольких степенях свободы.

Механизм перемещения 5 оснащается устройством для захвата детали и работает синхронно с зажимными фиксирующими устройствами 10 заготовки.

Станок работает следующим образом.

Заготовку 4 устанавливают на опорные ролики 3 и фиксируют механизмом перемещения 5. В систему ЧПУ (не показана) вводят требуемые параметры обработки зубчатого колеса.

Основной режим обработки зубчатого колеса - фрезерование дисковой фрезой.

Перемещение и фиксация заготовки по опорным роликам 3, перемещение фрезы во время обработки осуществляется механизмами станка под полным управлением системы ЧПУ в соответствии с заданными параметрами обработки зубчатого колеса.

Расположение основных узлов станка при обработке внутреннего и наружного зацепления не меняются за исключением поддерживающих роликов 12.

Поддерживающие ролики 12 со вспомогательными балками 11 устанавливаются выше горизонта опорных роликов 3 при обработке внутреннего зуба и ниже уровня горизонта опорных роликов 3 при обработке наружного зуба.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТОГО ВЕНЦА ЖЕСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ | 2007 |

|

RU2342230C1 |

| Зуборезный станок | 1981 |

|

SU986657A1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С ПОЛНОЙ КОМПЕНСАЦИЕЙ ОШИБКИ ДЕЛЕНИЯ | 2007 |

|

RU2424880C2 |

| СТАНОК, ИМЕЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ДВА ОТДЕЛЬНЫХ ОБРАБАТЫВАЮЩИХ УЗЛА, И СПОСОБ ОБРАБОТКИ ЗАГОТОВОК | 2014 |

|

RU2596543C2 |

Изобретение относится к сфере изготовления зубчатых колес, в частности к станкам для нарезания зубчатых колес и зубчатых секторов с прямым и косым зубом с внутренним и наружным зацеплением. Зуборезный станок содержит модуль позиционирования, содержащий станину, по крайней мере два опорных ролика, два поддерживающих ролика и две вспомогательные балки; модуль обработки, содержащий узел горизонтального, вертикального и наклонного перемещения инструментального шпинделя с режущим инструментом, размещенные на станине; модуль перемещения, содержащий механизм перемещения заготовки по опорным роликам с помощью зажимных фиксирующих устройств; модуль контроля перемещений. Модуль позиционирования выполнен с возможностью размещения заготовки вертикально. Опорные ролики выполнены с возможностью горизонтального перемещения. Вспомогательная балка размещена между опорным роликом и поддерживающим роликом. Обеспечивается высокая точность перемещения заготовки при ее вертикальном расположении, исключающая большие погрешности по шагам между впадинами и накопленную погрешность по шагам. 3 з.п. ф-лы, 2 ил.

1. Зуборезный станок, характеризующийся тем, что содержит:

- модуль позиционирования, содержащий станину 2, по крайней мере два опорных ролика 3, два поддерживающих ролика 12 и две вспомогательные балки 11;

- модуль обработки, содержащий узел горизонтального 6, вертикального 7 и наклонного перемещения инструментального шпинделя 8 с режущим инструментом 9, размещённые на станине 2;

- модуль перемещения, содержащий механизм перемещения 5 заготовки по опорным роликам 3 с помощью зажимных фиксирующих устройств 10;

- модуль контроля перемещений;

при этом:

- модуль позиционирования выполнен с возможностью размещения заготовки 4 вертикально;

- опорные ролики 3 выполнены с возможностью горизонтального перемещения;

- вспомогательная балка 11 размещена между опорным роликом 3 и поддерживающим роликом 12.

2. Станок по п.1, характеризующийся тем, что дополнительно содержит кольца жёсткости.

3. Станок по п.1, характеризующийся тем, что в качестве режущего инструмента 9 использована дисковая фреза.

4. Станок по п.1, характеризующийся тем, что в качестве опорного ролика 3 использована самоцентрирующаяся каретка с двумя роликами.

| ПРИСПОСОБЛЕНИЕ ДЛЯ ШЛИФОВКИ К МАШИНЕ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ПАТРОНОВ | 1937 |

|

SU52353A1 |

| Аппарат для на мотки шпуль швейных машин | 1940 |

|

SU59465A1 |

| Водогрейный секционный водотрубный котел для систем центрального отопления | 1935 |

|

SU46349A1 |

| CH 674483 A5, 15.06.1990 | |||

| DE 4134441 A1, 22.04.1993. | |||

Авторы

Даты

2025-02-24—Публикация

2024-08-15—Подача