Настоящее изобретение имеет отношение к устройствам для обработки конических зубчатых колес в процессе индексации и к способам обработки конических зубчатых колес с индексацией, в которых скомпенсированы связанные с процессом изготовления ошибки индексации.

Известный уровень техники

Имеются существенные различия между станками, которые работают по способу индексации (с периодической круговой подачей), и станками, которые работают непрерывно. В способе индексации, производят обработку одного зазора между зубьями, затем производят движение относительного перемещения, чтобы вывести инструмент из зазора между зубьями, и производят так называемое движение индексации (вращение индексации), в котором зубчатое колесо совершает поворот относительно инструмента ранее начала обработки следующего зазора между зубьями. Таким образом, обработку зубчатого колеса производят как пошаговую обработку. Зуборезный станок, в котором используют способ индексации, типично снабжен устройством индексации, которое вращает заготовку на один или несколько шагов вокруг оси заготовки ранее нового контакта с ней инструмента.

В современных станках используют CNC контроллер, который позволяет производить движение индексации в нужный момент.

Непрерывный способ, который иногда называют непрерывным способом индексации, основан на более сложных последовательностях движения, когда инструмент и обрабатываемая деталь осуществляют непрерывное движение индексации друг относительно друга. Движение индексации получают за счет согласованного управления множеством осевых приводов.

Недостатком способа индексации является возникновение так называемых ошибок индексации. Эти ошибки возникают за счет изменения температуры обрабатываемой детали при зубонарезании за счет фрезерования обрабатываемой детали. При возрастании температуры возникают отклонения от предварительных настроек. Ошибки индексации возникают также и при шлифовании, но не за счет нагревания (так как при шлифовании используют смазочно-охлаждающую жидкость), но скорее за счет износа инструмента в ходе обработки индивидуальных зазоров. Шлифовальный круг типично заправляют перед обработкой каждой новой заготовки, так что аналогичный износ в ходе обработки индивидуальных зазоров происходит в каждой заготовке.

До настоящего времени такие ошибки индексации компенсировали путем нахождения суммы ошибок индексации и затем путем ее преобразования в величину компенсации. Сумму ошибок индексации типично делят на число зубьев, в результате чего получают так называемую линейную компенсацию. Однако этот тип компенсации не является удовлетворительным, так как в случае линейной компенсации изменяются все зубья, что может приводить к изменению зубьев, которые уже находятся в правильном местоположении.

Сущность изобретения

Задачей настоящего изобретения является создание способа индексации при массовом производстве конических зубчатых колес, который является автоматическим и более точным.

Эта задача решена в соответствии с настоящим изобретением при помощи устройства, которое содержит шпиндель обрабатываемой детали для приема конического зубчатого колеса, инструментальный шпиндель для приема фрезы и множество приводов для обработки конического зубчатого колеса в способе единой индексации. В этом способе единой индексации, производят обработку одного зазора между зубьями зубчатого колеса, а затем осуществляют относительное движение между инструментом и обрабатываемой деталью для удаления (вывода) инструмента из зазора между зубьями, после чего производят частичное вращение конического зубчатого колеса и производят врезную подачу фрезы для обработки другого зазора между зубьями. В соответствии с настоящим изобретением, приводами управляют при помощи контроллера таким образом, что относительные движения и частичные вращения осуществляют так, что ошибка индексации, которая была определена на предыдущей пробной заготовке, изготовленной на станке, будет скомпенсирована для конического зубчатого колеса, которое теперь изготавливают на станке.

Эта задача решена в соответствии с настоящим изобретением за счет того, что для обработки конического зубчатого колеса используют специальное шестиосевое устройство, которое содержит шпиндель обрабатываемой детали для приема конического зубчатого колеса, инструментальный шпиндель для приема инструмента и приводы для обработки конического зубчатого колеса с использованием инструмента. Устройство осуществляет следующие операции способа, в котором в каждом случае обрабатывают обе боковые поверхности зуба и зазор между зубьями:

- предварительное задание эталонных или нейтральных данных для описания формы конического зубчатого колеса, предназначенного для массового производства, а также предварительное задание требуемой кинематики станка,

- осуществление следующих операций обработки в завершенном способе единой индексации на базе эталонных данных или нейтральных данных:

a) обработка одного зазора между зубьями пробной заготовки с использованием инструмента за счет осуществления движения обработки,

b) осуществление относительного движения между инструментом и пробной заготовкой, чтобы удалить инструмент из зазора между зубьями,

c) осуществление вращения индексации для перевода пробной заготовки в другое угловое положение,

d) обработка другого зазора между зубьями пробной заготовки с использованием инструмента за счет повтора операций а) - с), причем эти операции повторяют до тех пор, пока все зазоры между зубьями пробной заготовки не будут обработаны,

- определение ошибки индексации (например, в устройстве измерения зуборезного станка) для всех зубьев пробной заготовки,

- определение подходящей компенсации ошибки индексации для каждого зуба,

- передача или прием значений коррекции (сдвига угла индексации и/или глубины вреза инструмента),

- адаптация данных станка в виде шестиосного устройства на базе значений коррекции, в качестве подготовки к изготовлению конических зубчатых колес с компенсированными ошибками индексации,

- изготовление конических зубчатых колес с компенсированными ошибками индексации с использованием адаптированных данных станка за счет осуществления операций а) - d), причем эти операции повторяют до тех пор, пока не будут обработаны все зазоры между зубьями конического зубчатого колеса с компенсированными ошибками индексации.

В соответствии с настоящим изобретением, управляющие данные или данные (характеристики) станка изменяют, чтобы произвести компенсацию ошибки индексации таким образом, что множество движений обработки и вращений индексации изменяют по отношению к исходным предварительным настройкам, которые были сделаны при изготовлении пробной заготовки с использованием эталонных или нейтральных данных.

Другими словами, ошибки индексации компенсируют по меньшей мере по двум из шести осей или даже по всем осям. Таким образом, по меньшей мере вращение изменяют за счет адаптации частичных вращений, а глубину зазоров между зубьями изменяют за счет адаптации движений обработки и от зуба к зубу. Адаптация в соответствии с настоящим изобретением не является линейной адаптацией, а скорее индивидуальной адаптацией для каждого зуба или для каждого зазора между зубьями, соответственно.

Таким образом, в соответствии с настоящим изобретением каждый зуб или каждый зазор между зубьями конических зубчатых колес, подлежащих изготовлению при массовом производстве, корректируют индивидуально, так что каждый зуб или каждый зазор между зубьями будет находиться в нужном (правильном) месте. В качестве опоры используют одни из z зубьев конического зубчатого колеса. Этот один зуб используют как квазиопорный зуб для компенсации ошибок индексации.

В частности, настоящее изобретение имеет отношение к сухому фрезерованию конических зубчатых колес в завершенном способе единой индексации. Настоящее изобретение особенно хорошо подходит для сухого фрезерования, так как ошибки индексации являются более существенными при сухом фрезеровании. Это, среди прочего, вызвано тем, что температура при сухом фрезеровании повышается сильнее, чем в случае мокрого фрезерования, и поэтому станок врезается более глубоко, чем необходимо. При нагревании материала зазор между зубьями обычно также увеличивается. Следует иметь в виду, что во время процесса изготовления, температура заготовки изменяется от комнатной температуры в начале изготовления до температуры ориентировочно от 40 до 50°С в конце изготовления

Способ также подходит для компенсации ошибки индексации при шлифовании зубчатых колес. В ходе шлифования шлифовальный круг заправляют ранее обработки компонента. В ходе шлифования шлифовальный круг изнашивается по высоте и ширине, так что зазор между зубьями становится менее глубоким и более узким. Шлифовальный круг вновь заправляют перед обработкой следующего компонента. Способ компенсации также может быть применен и в этом случае.

После определения ошибки индексации на пробной заготовке ее вводят в компьютер, который определяет, как следует изменять угол τ индексации (вращение индексации) и/или глубину вреза (движение обработки), чтобы преимущественно компенсировать слишком глубокий или слишком мелкий врез при массовом производстве.

Примерные варианты осуществления настоящего изобретения будут описаны далее более подробно со ссылкой на чертежи.

Краткое описание чертежей

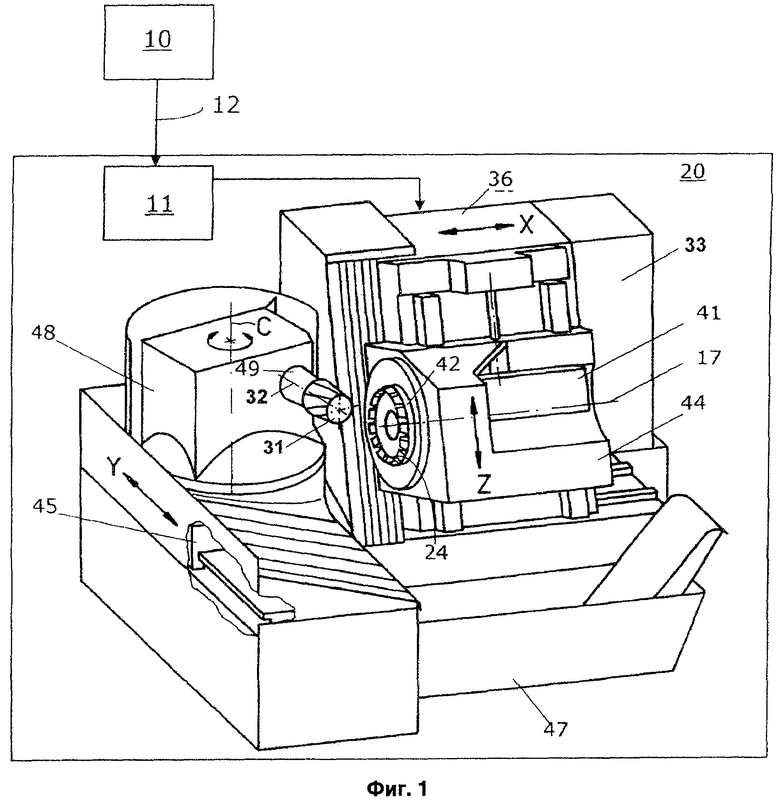

На фиг.1 показан фрезерный станок для изготовления конических зубчатых колес в соответствии с настоящим изобретением, имеющий шесть осей.

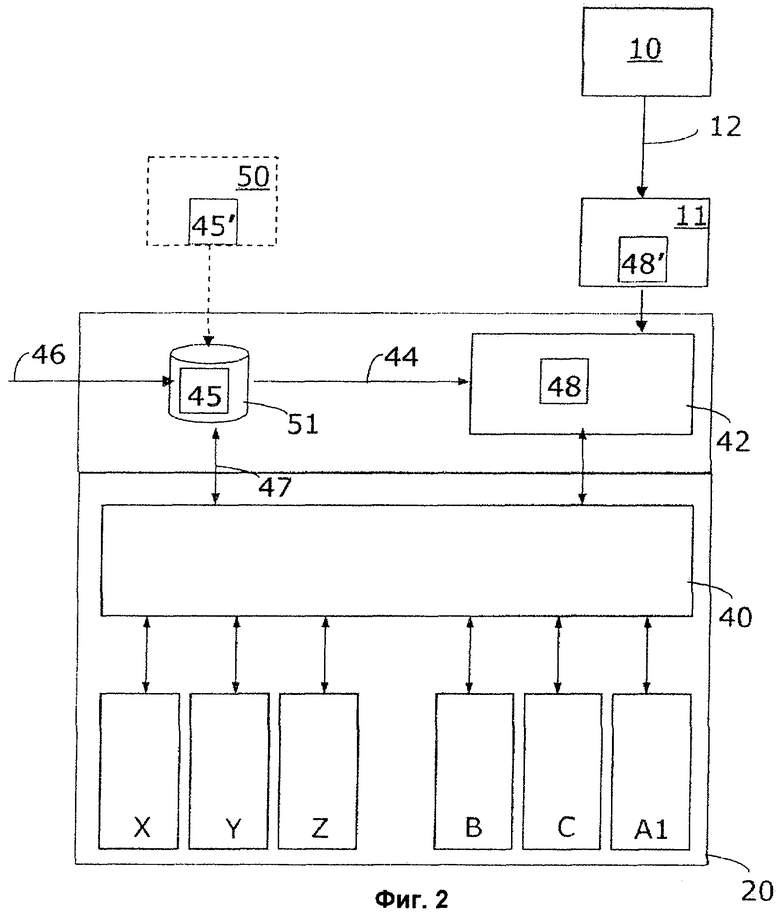

На фиг.2 показана блок-схема устройства в соответствии с настоящим изобретением.

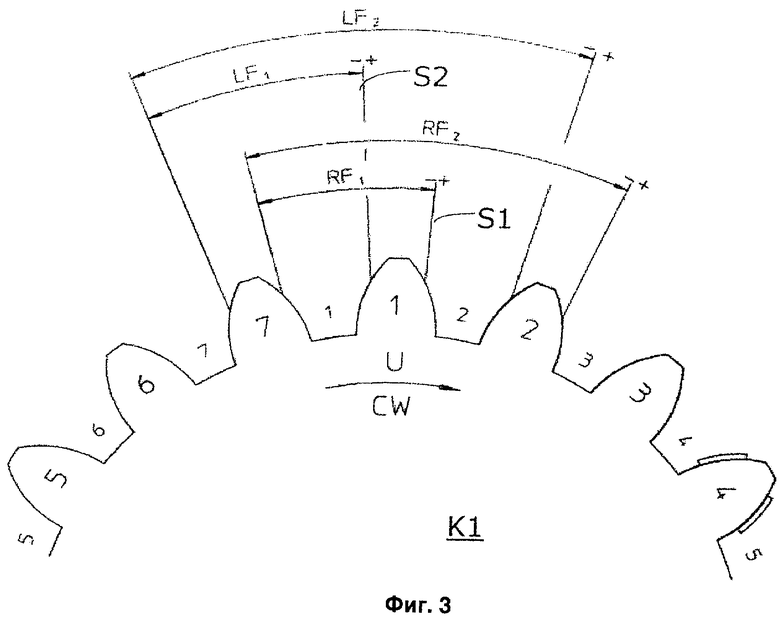

На фиг.3 схематично показаны вид спереди детали конической зубчатой шестерни и схема определения ошибки индексации в соответствии с настоящим изобретением.

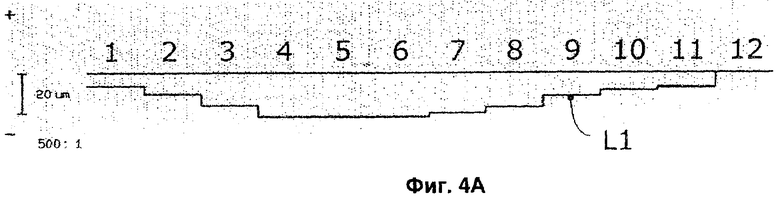

На фиг.4А схематично показаны накопленные от зуба к зубу ошибки индексации на левых (выпуклых) боковых поверхностях зубьев.

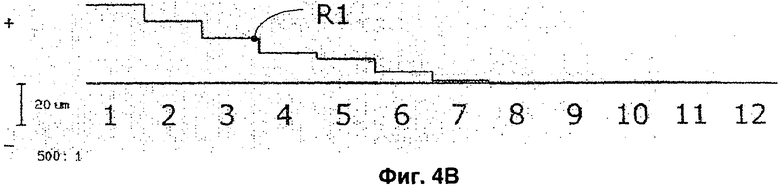

На фиг.4В схематично показаны накопленные от зуба к зубу ошибки индексации на правых (вогнутых) боковых поверхностях зубьев.

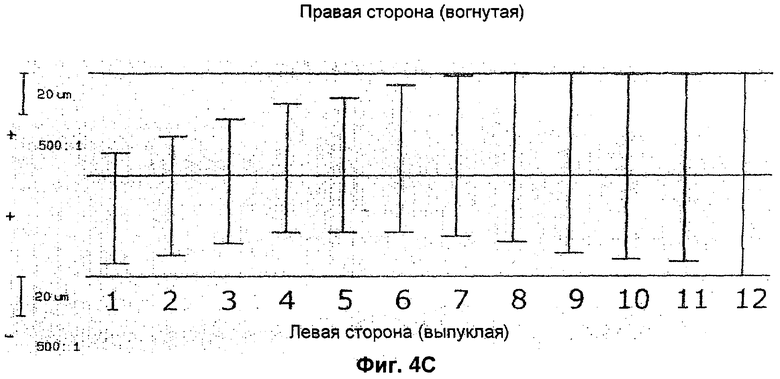

На фиг.4С схематично показаны накопленные ошибки индексации зазоров между зубьями.

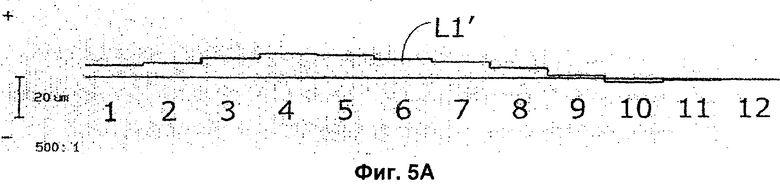

На фиг.5А схематично показаны накопленные от зуба к зубу ошибки индексации на левых (выпуклых) боковых поверхностях зубьев после компенсации в соответствии с настоящим изобретением.

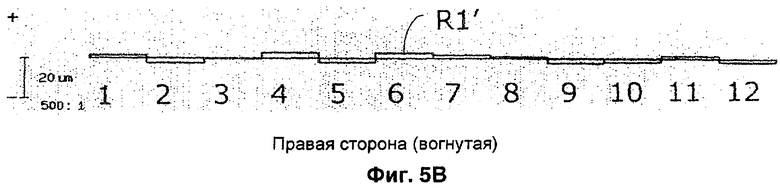

На фиг.5В схематично показаны накопленные от зуба к зубу ошибки индексации на правых (вогнутых) боковых поверхностях зубьев после компенсации в соответствии с настоящим изобретением.

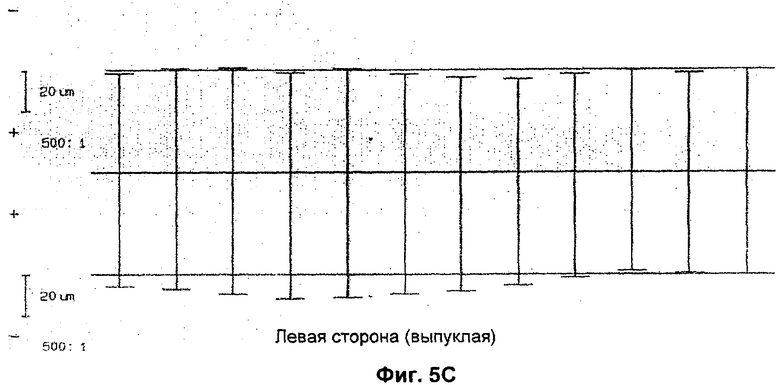

На фиг.5С схематично показаны накопленные ошибки индексации зазоров между зубьями после компенсации в соответствии с настоящим изобретением.

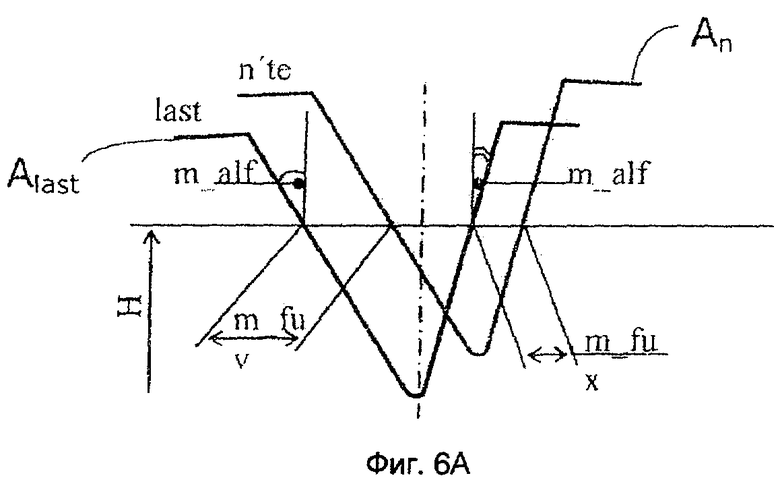

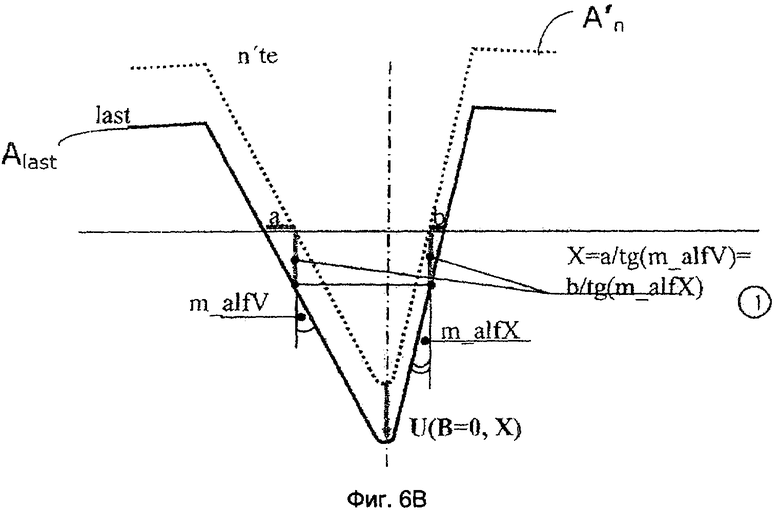

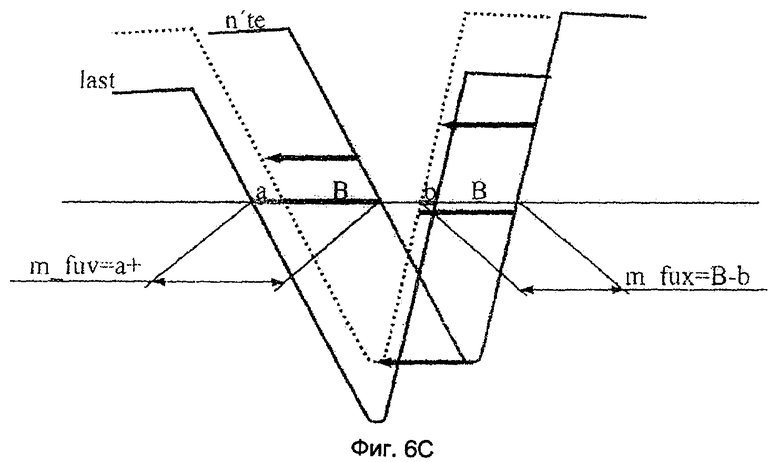

На фиг.6А-6С показаны дополнительные детали компенсации в соответствии с настоящим изобретением.

Подробное описание изобретения

В описании настоящего изобретения используют терминологию, обычно используемую в соответствующих публикациях и патентах. Однако следует иметь в виду, что эту терминологию используют исключительно для лучшего понимания настоящего изобретения. Идеи настоящего изобретения и объем защиты формулы изобретения не ограничены выбором соответствующей терминологии. В описании настоящего изобретения могут быть использован и другие системы терминов.

Вариант устройства 20 в соответствии с настоящим изобретением показан на фиг.1. Этот станок 20 в соответствии с настоящим изобретением может полностью или частично соответствовать, например, станку с ЧПУ типа CNC для изготовления спиральных конических зубчатых колес, описанному в патенте DE 19646189 С2. Он имеет приводной двигатель 41 для вращения торцевой фрезерной головки 24 вокруг ее оси 17 вращения. Двигатель 41 и торцевая фрезерная головка 24 расположены на первом ползуне 44, который выполнен с возможностью перемещения в боковом направлении на суппорте 36 станка и выполнен с возможностью перемещения по высоте (параллельно оси Z). Суппорт 36 станка, в свою очередь, выполнен с возможностью горизонтального перемещения на станине 47 станка (параллельно оси X), на которой дополнительно установлен второй ползун 45. Этот второй ползун 45 содержит держатель 48 заготовки, выполненный с возможностью вращения относительно вертикальной оси С, имеющий шпиндель 49 обрабатываемой детали и заготовку 31, которая установлена в держателе 48 заготовки с возможностью перемещения относительно горизонтальной оси 32. Второй ползун 45 также выполнен с возможностью горизонтального перемещения (параллельно оси Y), но перпендикулярно оси Х суппорта 36 станка и оси Z первого ползуна 44. Указанные компоненты станка отвечают механическим требованиям изготовления конических зубчатых колес в процессе зубонарезания в способе единой индексации с компенсацией ошибки индексации в соответствии с настоящим изобретением. Существенным отличием станка в соответствии с настоящим изобретением от типичного станка является то, что он содержит измененные средства управления с CNC контроллером, которые установлены в распределительном щите (в щите управления) 33. В соответствии с настоящим изобретением, средства управления содержат контроллер, в который загружают новые управляющие данные после изготовления по меньшей мере одной пробной заготовки, которые затем используют для массового производства конических зубчатых колес с компенсированной ошибкой индексации.

В соответствии с настоящим изобретением, зазор между зубьями конического зубчатого колеса обрабатывают после поперечной (врезной) подачи. Эту процедуру называют процедурой обработки, а соответствующее движение называют движением обработки. Затем создают относительное движение между инструментом и обрабатываемой деталью, чтобы удалить (вывести) инструмент из зазора между зубьями. Относительным движением может быть движение наклона или комбинированное движение, которое образовано из движения поступательного перемещения и движения наклона.

Инструмент удаляют из зазора между зубьями за счет относительного движения без соприкосновения с только что обработанными боковыми поверхностями смежных зубьев. В соответствии с настоящим изобретением, затем осуществляют вращение индексации относительно оси вращения обрабатываемой детали, и вновь производят поперечную подачу инструмента. Это вращение индексации слегка изменяют относительно соответствующего частичного вращения, которое было осуществлено для пробной заготовки, чтобы компенсировать ошибки индексации.

В станке 20 в соответствии с настоящим изобретением, который оборудован CNC контроллером, компенсацию ошибки индексации производят "электронным образом", то есть за счет соответствующей адаптации индивидуальных последовательностей движения.

Контроллер в соответствии с настоящим изобретением может быть программирован так, чтобы измененные управляющие данные загружались в него ранее начала реального массового производства, чтобы затем подстраивать данные станка, то есть данные, которые задают движение по индивидуальным осям.

Особенно предпочтительным является вариант, в котором CNC контроллер содержит специальный программный модуль (например, программный модуль 11, показанный на фиг.1), который позволяет принимать измененные управляющие данные от устройство 10 измерения, как это схематично показано стрелкой 12 на фиг.2.

Соответствующая блок-схема устройства 20 в соответствии с настоящим изобретением показана на фиг.2. Устройство 20 имеет шесть приводов X, Y, Z, В, С и А1, которые показаны как функциональные блоки на фиг.2. Каждый из этих приводов имеет управление от CNC контроллера 40. В этом примере, соединения между CNC контроллером 40 и приводами показаны двойными стрелками, так как приводы могут иметь обратную связь с контроллером 40. Вращательные приводы В, С, А1 могут иметь, например, обратную связь по вращающему моменту, или же могут быть использованы круговые (по углу) датчики положения для передачи углового положения на контроллер 40. Например, приводы X, Y, Z могут передавать информацию назад на контроллер при помощи датчиков расстояния или датчиков положения. В показанном примерном варианте, контроллер 40 подключен к программному модулю 42. Этот программный модуль 42 может иметь, например, доступ к памяти 51 для хранения данных и выдавать информацию в форматах данных, удобных для контроллера 40.

В соответствии с настоящим изобретением, программный модуль 42, например, позволяет изготавливать одну или несколько пробных заготовок на базе заранее заданных управляющих данных 45. Эти управляющие данные 45 могут поступать, например, от компьютера или из другой системы при помощи линии связи 46. Управляющие данные 45 запоминают в памяти 51 и используют непосредственно для управления устройством 20, если устройство 20 приспособлено для прямого преобразования этих управляющих данных 45. Для этого производят выборку данных из памяти 51 при помощи линии 47 связи. Однако возможен вариант, в котором в память 51 направляют не управляющие данные, а данные в другой форме. Например, программный модуль 42 может быть использован для приема таких данных по линии 44 связи и для преобразования их в управляющую информацию или управляющие данные 48 ранее осуществления перемещений изготовления (обработки).

Как уже было указано здесь выше при описании фиг, 1, предпочтительным вариантом является такой, в котором CNC контроллер 40 содержит специальный программный модуль (например, программный модуль 11), который позволяет принимать данные от устройство 10 измерения, как это схематично показано стрелкой 12 на фиг.2. Программный модуль 11 вырабатывает измененные управляющие данные 48′ для массового производства.

Альтернативно, контроллер 40 может получать или в него могут быть загружены измененные управляющие данные 45' от устройства измерения или от компьютера (например, от компьютера 50, показанного на фиг.2), соединенного с устройством измерения. Эти измененные управляющие данные 45' могут перезаписывать управляющие данные 45 в памяти 51. Эта альтернатива показана на фиг.2 пунктирными линиями. В этом случае, измененные управляющие данные 45' используют для массового производства.

На фиг.3 схематично показан вид спереди детали конической зубчатой шестерни К1. Это изображение используют для определения ошибки индексации в соответствии с настоящим изобретением. В соответствии со стандартом DIN, начинают от последнего зуба с номером 7. Все ошибки индексации измеряют относительно этого зуба 7 (который представляет собой опорный зуб). Угол индексации от правой (вогнутой) стороны зуба 7 до правой (вогнутой) стороны зуба 1 назовем RF1, а угол индексации от левой (выпуклой) стороны зуба 7 до левой (выпуклой) стороны зуба 1 назовем LF1. Углы индексации других зубьев также всегда измеряют от седьмого зуба. Каждая из линий S1 и S2 отображает идеальный случай, когда нет отклонения. Угловые отклонения в сторону увеличения и уменьшения обозначены соответственно как "-" и "+", Стрелка U указывает направление вращения.

На фиг.4А схематично показаны накопленные от зуба к зубу ошибки индексации на левых (выпуклых) боковых поверхностях зубьев. В этом примере коническая зубчатая шестерня имеет число зубьев z=12. Нумерация зубьев показана на фиг.4А. Опорным зубом опять является последний (двенадцатый) зуб. Накопленное отклонение индексации показано линией L1. Все зубья от 1 до 11 имеют ошибки индексации на левых боковых поверхностях зубьев.

На фиг.4В схематично показаны накопленные от зуба к зубу ошибки индексации на правых (вогнутых) боковых поверхностях зубьев для этой же конической зубчатой шестерни, показанной на фиг.4А. Нумерация зубьев показана на фиг.4В. Накопленное отклонение индексации показано линией R1. Все зубья от 1 до 7 в показанном примере имеют ошибки индексации на правых боковых поверхностях зубьев.

На фиг.4С схематично показаны накопленные ошибки индексации зазоров между зубьями конического зубчатого колеса, в соответствии с фиг.4А и фиг.4В. Ширина зазоров между зубьями показана длиной двойных Т-образных отрезков, а местоположение зазоров между зубьями показано смещением двойных Т-образных отрезков вверх и вниз. По определению, двенадцатый зазор имеет правильную ширину зазора и правильное положение. Все другие зазоры между зубьями имеют отклонения.

Если предположить, что все изображения, показанные на фиг.4А-4С, являются воспроизведениями пробной заготовки, то тогда массовое производство конических зубчатых шестерен будет соответствовать показанному на фиг.5А-5С. До начала этого массового производства производят коррекции ошибок индексации, как это уже было указано здесь выше.

На фиг.5А схематично показаны накопленные от зуба к зубу ошибки индексации на левых (выпуклых) боковых поверхностях зубьев конической зубчатой шестерни. Накопленное отклонение индексации показано линией L1'. Только зубья от 1 до 8 все еще имеют видимые ошибки индексации на левых боковых поверхностях зубьев.

На фиг.5В схематично показаны накопленные от зуба к зубу ошибки индексации на правых (вогнутых) боковых поверхностях зубьев конической зубчатой шестерни. Накопленное отклонение индексации показано линией R1'. Отклонение индексации всех зубьев теперь является очень небольшим для этих боковых поверхностей

На фиг.5С схематично показаны накопленные ошибки индексации зазоров между зубьями при массовом производстве конической зубчатой шестерни. Все другие зазоры между зубьями имеют небольшие отклонения по положению. Ширина зазоров является почти идеальной.

Само собой разумеется, что настоящее изобретение также может быть использовано для изготовления индивидуальных конических зубчатых колес.

Математический подход, который был использован в соответствии с предпочтительным вариантом настоящего изобретения для определения ошибок индексации, показан на фиг.6А-6С. Начнем с зазора между зубьями. Однако этот же поход может быть использован и для зубьев. На фиг.6А, зазор между зубьями слева от опорного зуба указан линией Alast и зазор между зубьями слева от другого зуба (n-й зуб) указан линией An. Можно видеть, что n-й зазор между зубьями расположен слишком высоко и имеет несколько меньшую ширину. Промежуточная операция способа показана на фиг.6В. Зазор An между зубьями сдвинут влево и обозначен теперь как А′n, так как он теперь является скомпенсированным. Сдвиг осуществлен таким образом, что центральные линии двух зазоров между зубьями являются совпадающими. На этой фиг.6В может быть определено направление в глубину U(В=0, X) в радиальном направлении. Также можно определить радиальное расстояние Х боковых поверхностей зубьев друг от друга.

Последний зазор, который показан линией Alast, соответствует заданному положению n-го зазора, которое показано линией An. Отклонение двух боковых поверхностей зубьев указано как fu в каждом случае. Значение отклонения соответствует отклонениям, показанным на фиг.4А и 4В.

N-й зазор сдвинут за счет изменения глубины Х (перемещение вперед) и вращения В заготовки (движение индексации) таким образом, что отклонение fu (фиг.6А и 6В) становится равным нулю. Это делают для каждого зазора.

Как уже было указано здесь выше, ошибку индексации определяют в устройстве 10 измерения, которое по меньшей мере временно имеет связь с устройством 20 и образует замкнутый контур с ним. Определение ошибки индексации производят индивидуально для всех зубьев пробной заготовки, так что ошибки индексации затем измеряют относительно нейтральных данных или эталонных данных.

Установление (определение) соответствующей компенсации ошибки индексации в соответствии с настоящим изобретением основано на суммировании ошибок индексации для каждого зуба на обеих боковых поверхностях (выпуклой и вогнутой) и всегда связано с последним зубом, как уже было указано здесь выше. Здесь отклонение устанавливают равным нулю. Управляющие данные используют в замкнутом контуре. Для этого значения коррекции (сдвиги) или поправочные коэффициенты передают в режиме онлайн в устройство 20 и используют как управляющие данные. Это означает, что устройство 10 измерения передает только коррекции (сдвиги) или поправочные коэффициенты.

В соответствии с настоящим изобретением, устройство 10 измерения проектируют так, что оно может осуществлять новый способ определения ошибки индексации, с одной стороны, и может определять значения коррекции (сдвиги) или поправочные коэффициенты. Более того, устройство 10 измерения может быть спроектировано так, что оно может передавать эти значения коррекции (сдвиги) или поправочные коэффициенты в подходящем виде на устройство 20 при помощи линии 12 связи.

Зубья преимущественно не изменяют, а скорее изменяют положение зазоров и их глубину. Это преимущественно осуществляют при помощи компьютерного наложения треугольников, как это показано на фиг.6А и 6С. Компенсацию ошибки индексации производят для каждого зазора между зубьями, так что каждый индивидуальный зазор между зубьями будет расположен так, как это требуется по отношению к последнему зазору между зубьями.

В соответствии с предпочтительным вариантом, заранее может быть установлено допустимое отклонение, так что затем индивидуальную корректировку проводят только для тех зубьев или зазоров между зубьями, которые превышают допустимое отклонение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2015 |

|

RU2613821C2 |

| СТЕРЖНЕВАЯ ФРЕЗЕРНАЯ ГОЛОВКА И ЕЕ ПРИМЕНЕНИЕ | 2009 |

|

RU2513479C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС И ИСПОЛЬЗУЕМАЯ В НЕМ ТОРЦЕВАЯ РЕЗЦОВАЯ ГОЛОВКА | 2009 |

|

RU2487786C2 |

| УСТРОЙСТВО ДЛЯ ЗУБОТОЧЕНИЯ | 2012 |

|

RU2611584C2 |

| Способ обработки зубьев зубчатых колес со снятием фасок на их торцах | 2022 |

|

RU2785351C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ ЗУБОТОЧЕНИЯ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2584838C2 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

Устройство имеет шпиндель обрабатываемой детали для закрепления конического зубчатого колеса, инструментальный шпиндель и множество приводов для обработки конического зубчатого колеса. Для повышения точности зубчатых колес оно снабжено системой измерения, соединенной с ним через интерфейс, выполненный с возможностью получения устройством значений коррекции или поправочных коэффициентов от системы измерения в виде, позволяющем адаптировать эталонные или средние данные, исходно присутствующие в памяти устройства, на базе этих значений коррекции или поправочных коэффициентов до начала обработки одного или нескольких конических зубчатых колес. Способ включает предварительное задание эталонных или средних данных, которые описывают форму конического зубчатого колеса для его массового производства, а также предварительное задание требуемой кинематики станка, осуществление следующих операций обработки на базе эталонных или средних данных, включающих обработку одной впадины между зубьями пробной заготовки с использованием инструмента, за счет осуществления движения обработки, осуществление относительного движения между инструментом и пробной заготовкой для удаления инструмента из впадины между зубьями, осуществление вращения пробной заготовки для перевода в другое угловое положение, обработку дополнительной впадины между зубьями пробной заготовки за счет повтора предшествующих операций, причем эти операции повторяют до обработки всех впадин между зубьями пробной заготовки, перемещение пробной заготовки в систему измерения, определение ошибки деления для всех зубьев пробной заготовки, определение значений коррекции или поправочных коэффициентов для каждого зуба или впадины между зубьями, причем один зуб или впадину между зубьями пробной заготовки используют в качестве опорного или опорной, передача или прием значений коррекции или поправочных коэффициентов, адаптация данных станка или эталонных или средних данных устройства на базе значений коррекции или поправочных коэффициентов, в качестве подготовки к изготовлению по меньшей мере одного конического зубчатого колеса с компенсированными ошибками деления, изготовление по меньшей мере одного конического зубчатого колеса с компенсированными ошибками деления, с использованием адаптированных данных станка, за счет осуществления предшествующих операций, причем эти операции повторяют до обработки всех впадин между зубьями конического зубчатого колеса с компенсированными ошибками деления. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Устройство для обработки конических зубчатых колес (20), имеющее шпиндель обрабатываемой детали (21) для закрепления конического зубчатого колеса (31), инструментальный шпиндель (42) для закрепления инструмента (24) и множество приводов (X, Y, Z, В, С, А1) для обработки конического зубчатого колеса (31), отличающееся тем, что оно снабжено системой (10) измерения, соединенной с ним через интерфейс (11, 12), выполненный с возможностью получения устройством (20) значений коррекции или поправочных коэффициентов от системы (10) измерения в виде, позволяющем адаптировать эталонные или средние данные, исходно присутствующие в памяти (51) устройства (20), на базе этих значений коррекции или поправочных коэффициентов до начала обработки одного или нескольких конических зубчатых колес (31) на устройстве (20).

2. Устройство (20) по п.1, отличающееся тем, что инструмент (24) выполнен в виде фрезы, преимущественно фрезы для сухого фрезерования.

3. Устройство (20) по п.1, отличающееся тем, что инструмент (24) выполнен в виде шлифовального инструмента, преимущественно шлифовального круга.

4. Устройство (20) по п.1, отличающееся тем, что оно образует замкнутый контур с системой (10) измерения.

5. Устройство (20) по любому из пп.1-4, отличающееся тем, что оно выполнено с возможностью автоматического выполнения по меньшей мере части последовательностей обработки и использования для массового производства конических зубчатых колес (31).

6. Способ обработки конических зубчатых колес (31) с компенсированной ошибкой деления, с использованием устройства (20), которое содержит шпиндель обрабатываемой детали (42) для закрепления конического зубчатого колеса (31), инструментальный шпиндель (42) для закрепления инструмента (24) и множество приводов (X, Y, Z, В, С, А1) для обработки конического зубчатого колеса (31), включающий предварительное задание эталонных или средних данных, которые описывают форму конического зубчатого колеса (31) для его массового производства, а также предварительное задание требуемой кинематики станка, осуществление следующих операций обработки на базе эталонных или средних данных, включающих обработку одной впадины между зубьями пробной заготовки с использованием инструмента (24), за счет осуществления движения обработки, осуществление относительного движения между инструментом (24) и пробной заготовкой для удаления инструмента (24) из впадины между зубьями, осуществление вращения пробной заготовки для перевода в другое угловое положение, обработка дополнительной впадины между зубьями пробной заготовки с использованием инструмента (24) за счет повтора предшествующих операций, причем эти операции повторяют до обработки всех впадин между зубьями пробной заготовки, перемещение пробной заготовки в систему (10) измерения, определение ошибки деления для всех зубьев пробной заготовки, определение значений коррекции или поправочных коэффициентов для каждого зуба или впадины между зубьями, причем один зуб или впадину между зубьями пробной заготовки используют в качестве опорного или опорной, передача или прием значений коррекции или поправочных коэффициентов, адаптация данных станка или эталонных или средних данных устройства (20) на базе значений коррекции или поправочных коэффициентов, в качестве подготовки к изготовлению по меньшей мере одного конического зубчатого колеса (31) с компенсированными ошибками деления, изготовление по меньшей мере одного конического зубчатого колеса с компенсированными ошибками деления, с использованием адаптированных данных станка, за счет осуществления предшествующих операций, причем эти операции повторяют до обработки всех впадин между зубьями конического зубчатого колеса (31) с компенсированными ошибками деления.

7. Способ по п.6, отличающийся тем, что проводят индивидуальную коррекцию каждого зуба или каждой впадины между зубьями.

8. Способ по п. 6, отличающийся тем, что заранее определяют допустимое отклонение и проводят индивидуальную коррекцию только тех зубьев или впадин между зубьями, которые превышают допустимое отклонение.

9. Способ по любому из пп.6-8, отличающийся тем, что он включает фрезерование конических зубчатых колес, преимущественно сухое фрезерование.

10. Способ по любому из пп.6-8, отличающийся тем, что обработку осуществляют шлифованием преимущественно с использованием шлифовального круга, имеющего возможность правки.

| US 3212403 А, 19.10.1965 | |||

| 0 |

|

SU341610A1 | |

| УСТРОЙСТВО ДЛЯ НАЛАДКИ ЗУВОШЛИФОВАЛЬНОГО | 0 |

|

SU386727A1 |

| RU 2005020 C1, 30.12.1993 | |||

| СЕМЕНЧЕНКО И.И | |||

| и др | |||

| Проектирование металлорежущих инструментов | |||

| - М.: Машгиз, 1962, с.855, 856. | |||

Авторы

Даты

2011-07-27—Публикация

2007-02-08—Подача