Настоящее изобретение относится к устройству и способу изготовления или обработки больших зубчатых систем с внешними или внутренними зубьями или большими гребнями небольшими партиями, в котором применяются по меньшей мере два способа обработки с целью изготовления прецизионных поверхностей на этих заготовках с максимально коротким временем обработки.

Известны большие зуборезные станки, способные в настоящее время обрабатывать диаметры 16000 мм и более. К ним относятся зубофрезерные станки с червячной фрезой, контурно-фрезерные станки, а также зубострогальные станки. Для несколько меньших обрабатываемых диаметров также имеются зубошлифовальные станки и зубодолбежные станки.

Поскольку заготовки на зуборезный процесс приходят с этапа предварительной обработки, например ковки, или собираются из отдельных сегментов в очень большие заготовки, они сначала должны пройти операции точения, фрезерования и/или сверления, прежде чем их можно будет установить на зуборезный станок, чтобы таким образом создать функциональные поверхности для использования таких зубчатых колес. Затраты времени на такие операции обработки заготовок таких размеров могут занимать от одного дня до нескольких дней на заготовку, включая время на наладку.

Обычное разделение операций предварительной обработки и зуборезных операций на множество обычных станков при массовом производстве влечет необходимость существенных инвестиций в множество станков для получения больших зубьев, а также влечет необходимость в больших площадях для установки этих станков. Для таких станков выделяют целые цеха. Станки таких размеров также обычно требуют огромных дополнительных фундаментов, поэтому перемещение такого станка в пределах производственной зоны влечет проблемы. Все это требует существенных инвестиций, которые окупаются только при соответствующих объемах производства.

При очень больших зубьях или при несоответствующих объемах производства можно рассмотреть возможность применения комбинированного станка, который выполняет и зуборезные операции, и подготовительные операции резания, такие как точение, фрезерование или сверление, или дополнительные операции, такие как долбление и/или внешнее круговое шлифование.

Уже существуют различные концепции обработки больших зубьев, которые часто ориентированы на портальные конструкции больших вертикальных обрабатывающих центров, например, как описано в DE 202007012450.

В показанном вертикальном обрабатывающем центре так называемого двухколонного типа эти две колонны движутся параллельно заготовки (по оси Y) и, таким образом, перемещают поперечину, закрепленную между этими двумя колоннами над заготовкой. На поперечине установлен суппорт, который может перемещаться вдоль поперечного несущего элемента под прямым углом (ось Х) к направлению движения колонн. На практике такие движения по осям Х/Y позволяют достичь всех положений над заготовкой при достаточной траектории движения.

Подача инструмента к заготовке осуществляется опусканием поперечины (ось W) и вертикальной подачей (ось Z, параллельная оси W) конфигурации RAM с прикрепленной к нему фрезеровальной головкой так, чтобы привести инструмент в зацепление с заготовкой. Поперечина в такой конфигурации должна поглощать изгибающие и скручивающие силы, которые возникают в результате сил, действующих при обработке и веса обрабатывающей головки.

Зуборезный станок вертикальной конфигурации похожей конструкции описан в DE 102009008012 А.1. В отличие от вышеприведенной публикации здесь две колонны с поперечиной не движутся, а установлены стационарно. Стол станка с заготовкой движется в направлении обрабатывающей головки. Движущиеся массы стола станка в этом варианте меньше чем в ранее приведенном примере.

При обработке больших зубьев, особенно когда фрезерованию подвергаются большие модули, возникают очень большие силы, которые приводят к изгибу поперечины и вертикальной направляющей силового цилиндра. Эти силы, в свою очередь, приводят к снижению качества фрезерованных таким способом зубчатых колес, независимо от того, каким процессом формировались зубья - червячной фрезой или профильным фрезерованием. Компоновка с расположением фрезерной головки для нарезания зубьев на поперечине с силовым цилиндром существенно хуже классической конструкции зуборезного станка по предшествующему уровню техники в отношении точности обработки и поглощения сил, возникающих во время фрезерования зубьев. Эти силы, однако, имеют меньшую величину, другую направленность и легче поглощаются такой конструкцией без больших потерь качества при нормальных операциях точения, фрезерования и сверления, выполняемых на таких заготовках. Если второй операцией является шлифование, на вторую обрабатывающую головку действуют еще меньшие силы.

При такой конструкции также длина поперечины оказывает существенное влияние на ее склонность к изгибу и скручиванию, т.е. более короткая поперечина той же конструкции обладает существенно лучшими свойствами сопротивления изгибу и скручиванию.

Задачей настоящего изобретения является создание комбинации положительных свойств зуборезного станка по предшествующему уровню техники с положительными свойствами вертикального обрабатывающего центра для операций точения/фрезерования в двухколонном варианте с одновременным повышением стабильности полученного станка. Эта цель достигается с помощью станка с признаками, представленными в п. 1 формулы изобретения. Другие преимущественные варианты определены в зависимых пунктах формулы.

К преимуществам, которые дает настоящее изобретение, в частности относится то, что вместо множества отдельных станков можно применять только один станок, для которого требуется соответственно меньшая площадь.

Согласно одному аспекту настоящего изобретения зуборезный станок для больших заготовок по предшествующему уровню техники комбинируется с вертикальным токарным/фрезеровальным станком с двумя колоннами. От устройств по предшествующему уровню техники этот станок, однако, отличается тем, что поперечный портал не проходит над всей шириной станка, для чего он должен быть очень длинным и, следовательно, теряет жесткость. В станке по настоящему изобретению вторая колонна находится в середине стола, благодаря чему самоподдерживающаяся длина уменьшается почти наполовину и поперечина становится значительно более жесткой или может иметь меньшее сечение, имеющее такую же жесткость на изгиб.

Для установки заготовок на стол станка несущий элемент поперечины/портала в станке по настоящему изобретению сконфигурирован с возможностью поворота наружу. Кроме того, колонну в центре стола на станке можно опускать так, чтобы заготовку было легче транспортировать на станок.

Возможность поворота наружу несущего элемента поперечины/портала дает еще одно преимущество. На станине станка в заранее определенных пространствах можно установить дополнительные обрабатывающие узлы и/или инструментодержатели. Эти узлы можно перемещать с помощью системы ЧПУ к обрабатывающей головке на несущем элементе портала. Смена обрабатывающей головки и/или смена инструмента может осуществляться через автоматический интерфейс в зависимости от конструкции выбранного интерфейса или в соответствии с выбранной операцией обработки.

В еще одном варианте несущего элемента портала его можно опускать вместе со средней колонной и внешней колонной так, что линейные оси силового цилиндра не выступают так далеко во время обработки, что позволяет получить значительно более стабильные оси, а это, в свою очередь, позволяет улучшить результаты обработки или достичь значительно более высоких параметров резания.

Подвижность поперечного портала над заготовкой не является необходимой, поскольку на таком станке обычно изготавливают осесимметричные заготовки. Все требуемые рабочие положения достигаются комбинацией вращательного движения стола и линейной подвижности второго обрабатывающего узла в радиальном направлении стола.

Далее следует более подробное описание изобретения со ссылками на схематические чертежи его вариантов.

На чертежах:

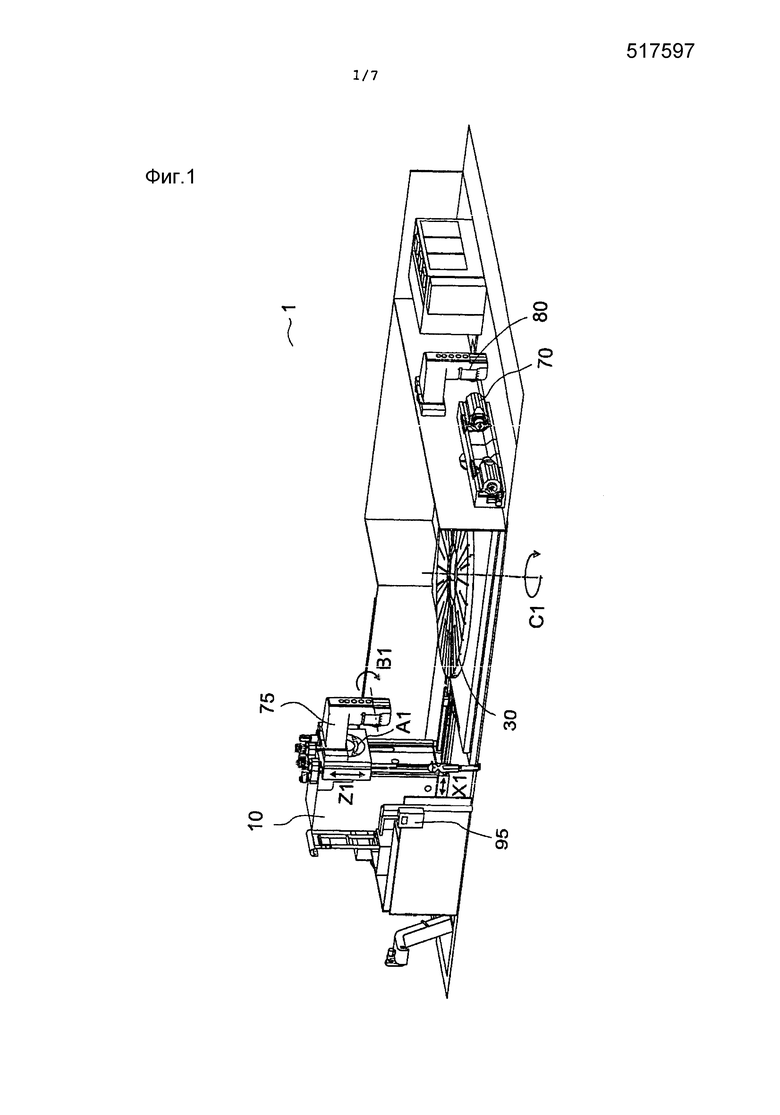

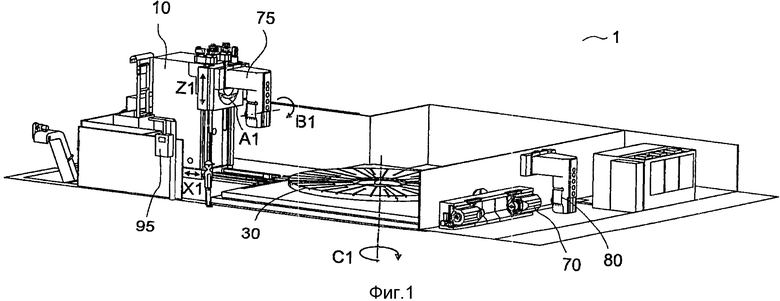

Фиг. 1 - зуборезный станок, в частности для больших зубьев, по предшествующему уровню техники.

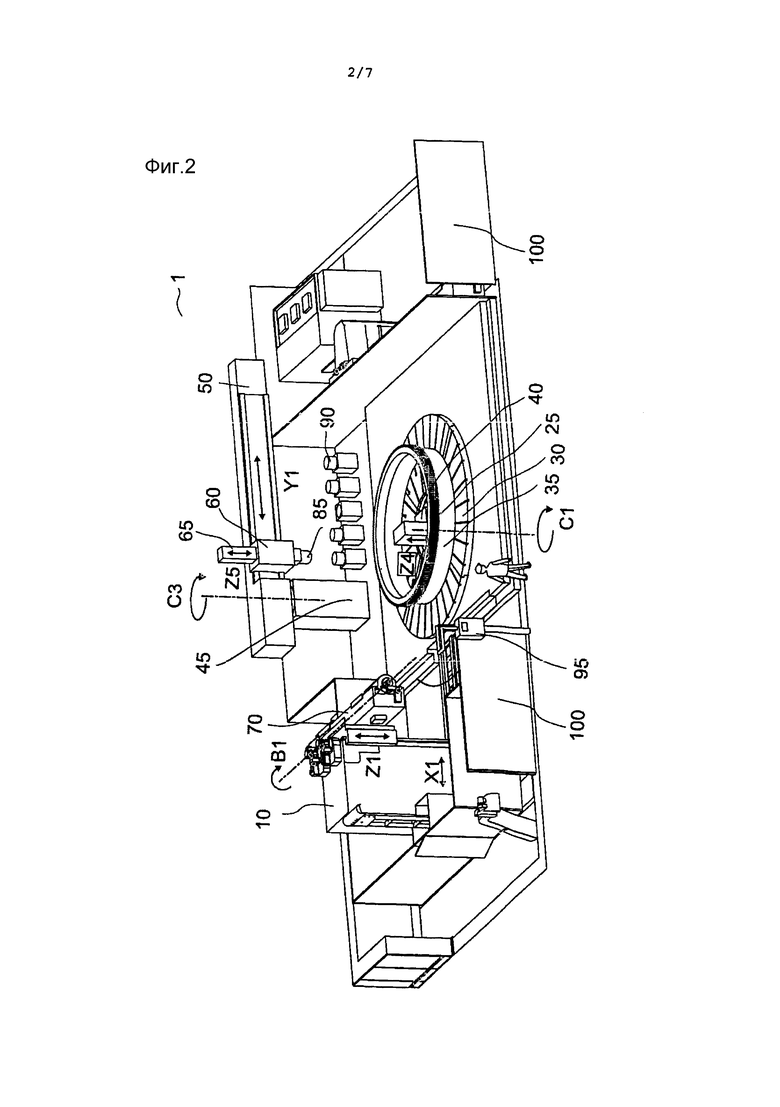

Фиг. 2 - станок с обрабатывающей головкой для наружных зубьев по варианту настоящего изобретения.

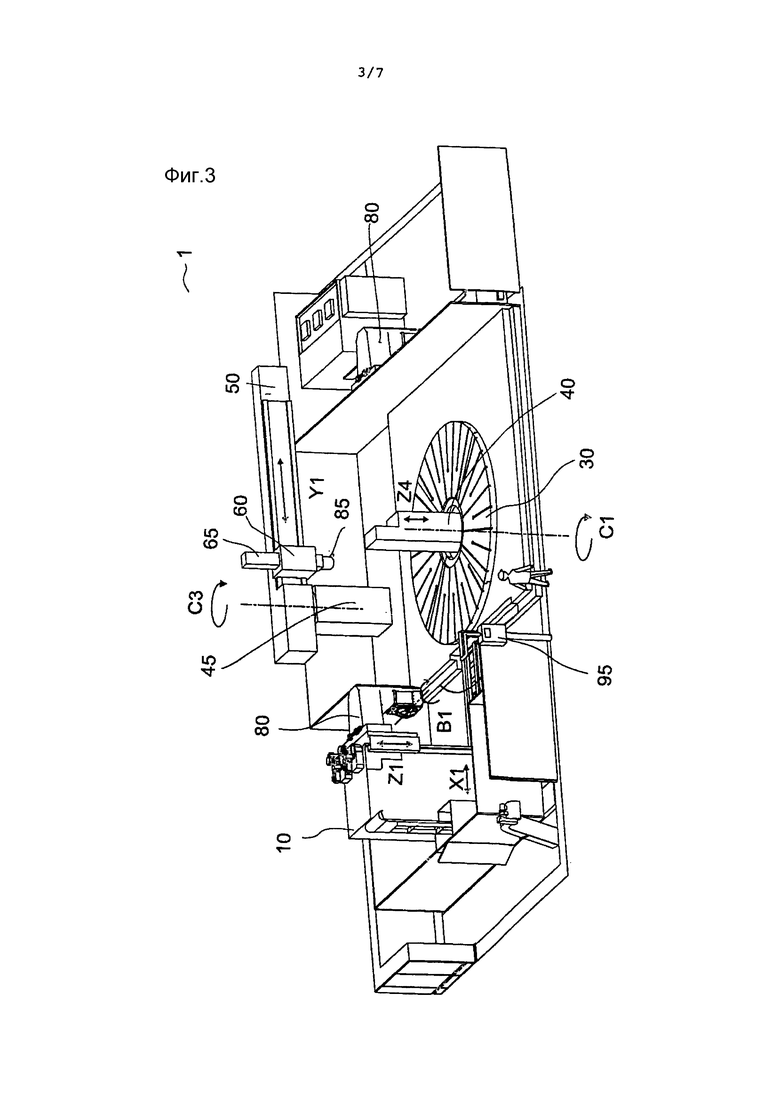

Фиг. 3 - станок с обрабатывающей головкой для внутренних зубьев по варианту настоящего изобретения.

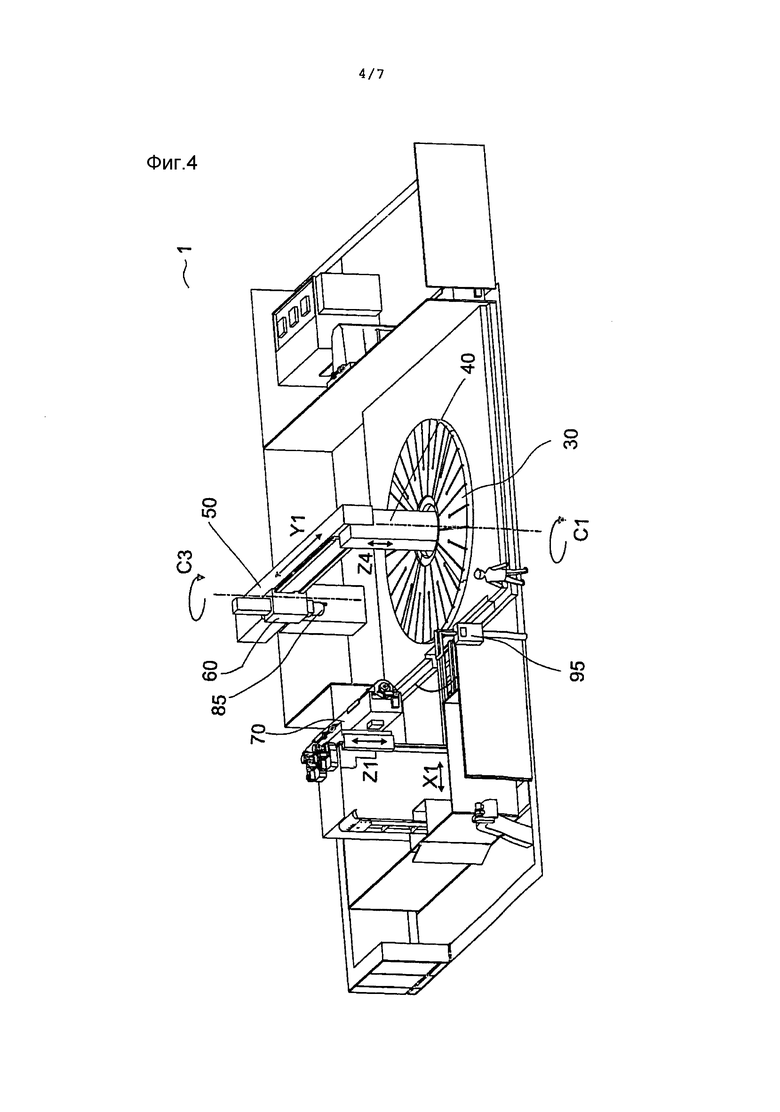

Фиг. 4 - станок с повернутым внутрь порталом по варианту настоящего изобретения.

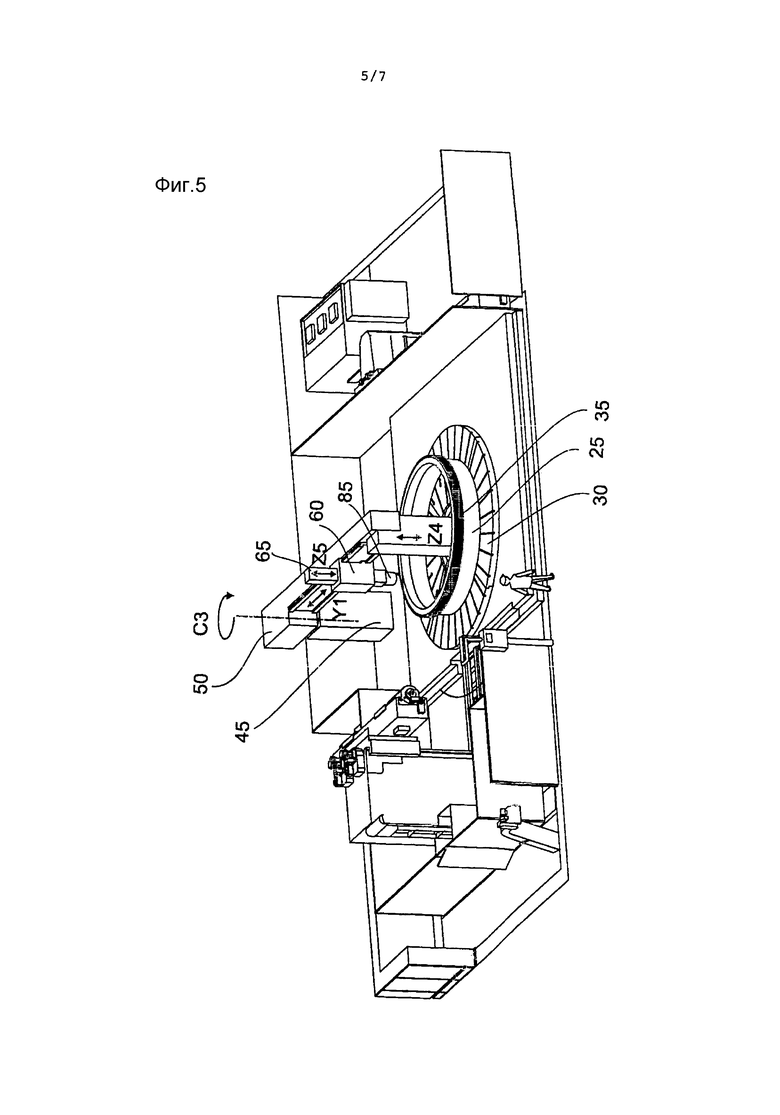

Фиг. 5 - станок с повернутым внутрь порталом и второй обрабатывающей головкой по варианту настоящего изобретения.

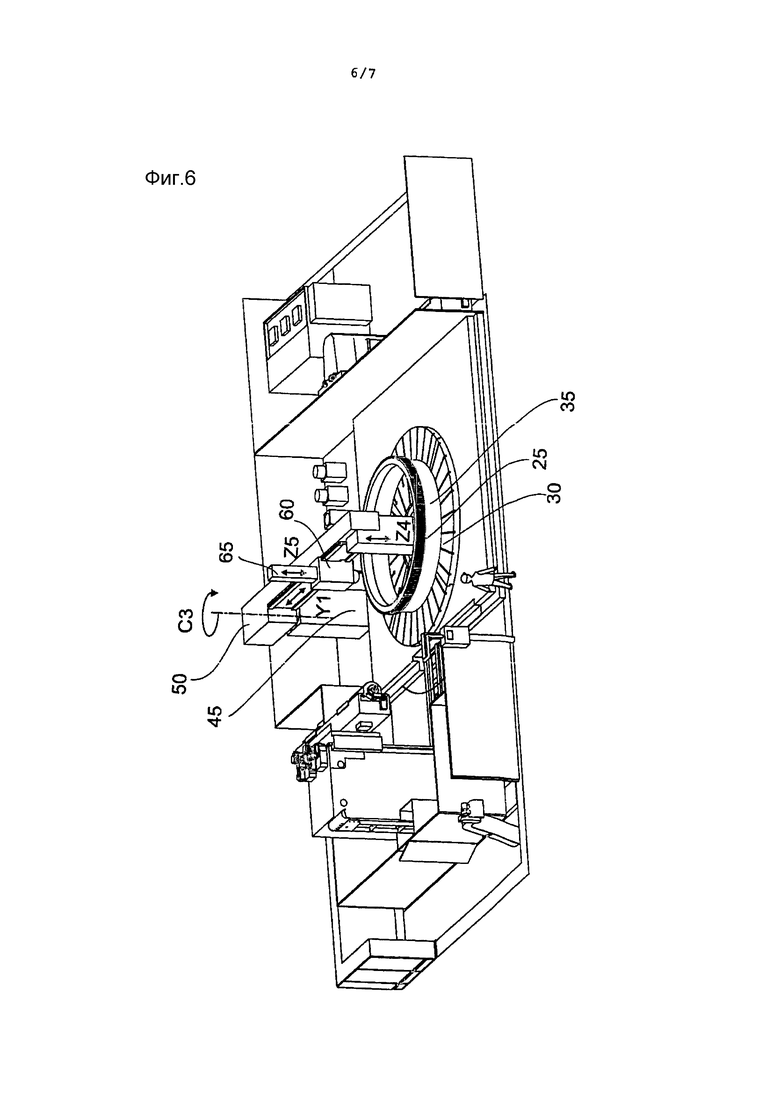

Фиг. 6 - станок с повернутым внутрь порталом и второй обрабатывающей головкой в ее рабочем положении по варианту настоящего изобретения.

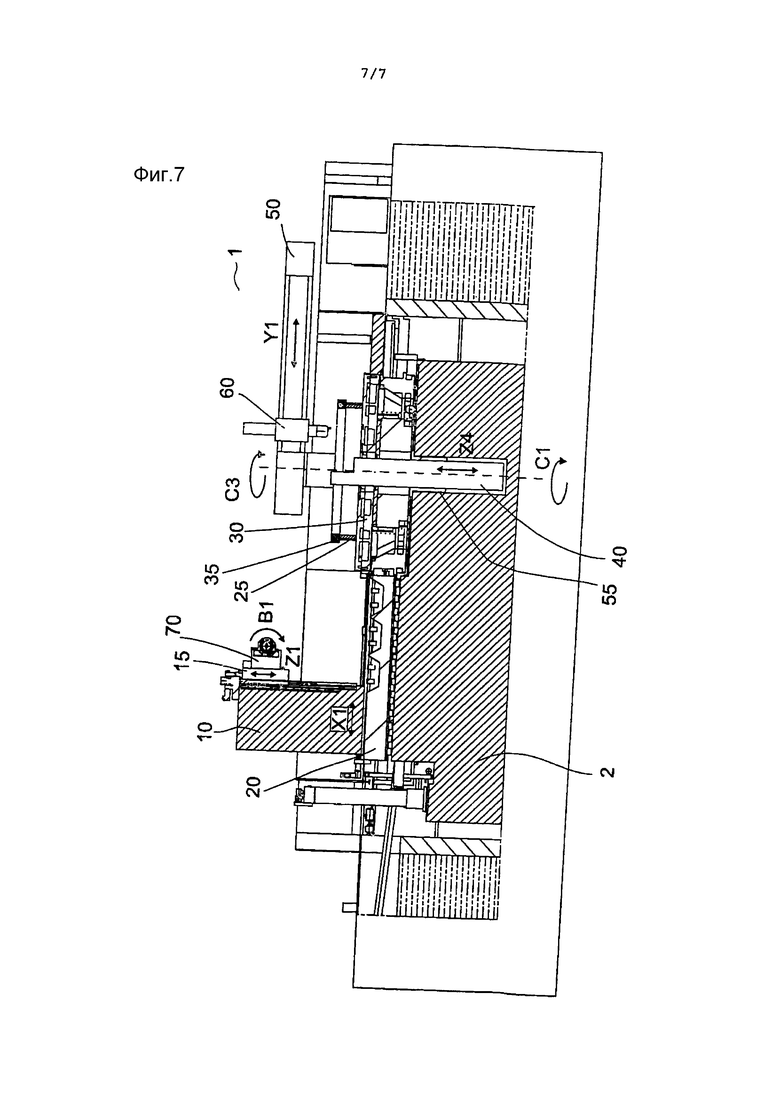

Фиг. 7 - сечение станка по варианту настоящего изобретения.

На Фиг. 1 представлен вид в перспективе зуборезного станка 1 для обработки внутренних зубьев по предшествующему уровню техники для обработки больших зубьев. Зуборезный станок имеет степени свободы, необходимые для обработки, и может, в частности, выполнять показанные движения A1, B1, C1, X1 и Z1. Более подробно, Х1 является радиальным движением несущего элемента колонны, Z1 является осевым движением инструмента, В1 является вращательным движением инструмента, С1 является вращательным движением заготовки и А1 является поворотным движением инструмента. Показанная головка 75 для обработки внутренних зубьев позволяет вести обработку внутренних диаметров заготовки, закрепленных на столе 30 станка. Для этого головка 75 для обработки внутренних зубьев перемещается колонной 10 станка к месту обработки по оси Х1 и погружается во время обработки линейным движением по оси Z1 в заготовку и при этом генерирует зубья инструментом, вращающимся для этой цели вокруг оси В1. Этот процесс осуществляется под управлением системы ЧПУ управляющего устройства 95. Головку 75 для обработки внутренних зубьев при необходимости можно заменять на другие обрабатывающие головки 70, 80, например, если нужно обработать внешние зубья. В этом случае вместо обрабатывающей головки 75 для обработки внутренних зубьев устанавливают обрабатывающую головку 70 для обработки внешних зубьев.

На Фиг. 2 представлен вид в перспективе варианта станка по настоящему изобретению. На колонне 10 установлена обрабатывающая головка 70 для обработки внешних зубьев. Несущий элемент 50 портала с установленной на нее второй обрабатывающей головкой 60 находится в повернутом наружу положении. Это положение достигается поворотом портала вокруг оси С3 внешней опорной колонны 45. Опорная колонна 40 показана в центре стола 30 в опущенном положении.

Вторая обрабатывающая головка 60 в этом варианте имеет вертикальную направляющую 65, с помощью которой обрабатывающий узел 85 можно подавать по оси Z5 в направлении заготовки 25 и вводить в зацепление с этой заготовкой. Заготовка 25 зажата в приспособлении 35 на столе 30.

В повернутом наружу положении несущего элемента портала можно производить замену обрабатывающих узлов 85 или инструментов для обрабатывающих узлов. Обрабатывающая головка 60 для этого перемещается по оси Y1 вдоль несущего элемента 50 портала до тех пор, пока пустое подготовительное пространство 90 не окажется под обрабатывающей головкой 60. Затем обрабатывающий узел 85 опускают линейным движением по оси Z5 и более ненужный обрабатывающий узел 85 или инструмент помещают в это пространство, автоматически открывая интерфейс, когда будет достигнуто положение опускания. Затем линейно перемещающийся узел 65 вновь поднимают и обрабатывающая головка 60 движется к положению, в котором находится новый обрабатывающий узел или новый инструмент. Линейно перемещающийся узел 65 опускается пока его автоматический интерфейс не подойдет к следующему инструменту или следующему обрабатывающему узлу. Интерфейс закрывается и линейно перемещающийся узел 65 вновь движется по оси Y1 обратно вместе с инструментом или обрабатывающим узлом 85 в рабочее положение и несущий элемент портала поворачивается внутрь вокруг оси С3. По соображениям безопасности рабочее пространство во время обработки закрыто двумя сдвижными дверями 100.

На Фиг. 3 показан вид в перспективе станка по настоящему изобретению, в котором средняя опорная колонна поднята. Несущий элемент портала теперь можно передвинуть в рабочее положение, повернув его вокруг оси С3. Для этого передний конец несущего элемента соединяют через подходящие для этой цели соединительные элементы с опорной колонной 40 в центре стола 40, как показано на Фиг. 4. Теперь вторую обрабатывающую головку 60 можно перемещать вдоль оси Y1 в направлении центра стола в ее рабочее положение. Эта ситуация показана на Фиг. 5. Обрабатывающий узел 85 находится в зацеплении с заготовкой 25 и ведет обработку ее поверхности.

На Фиг. 6 показан станок по настоящему изобретению в варианте, где две колонны 40, 45 опущены вместе с несущим элементом портала, чтобы ввести инструмент в зацепление с заготовкой. Таким образом, вылет наружу линейно перемещающегося узла существенно уменьшен. В этом случае можно добиться более высоких параметров резания или повысить качество обрабатываемой поверхности благодаря меньшему прогибу линейно перемещающегося узла.

На Фиг. 7 показано сечение варианта станка по настоящему изобретению. Опорная колонна 40 показана в центре стола 30 станка в опущенном положении. Колонна поддерживается в ее опущенном положении 55, что позволяет перемещать колонну вдоль оси Z4. Заготовка 25 с помощью приспособления 35 установлена на столе 30 станка. Для обработки этой заготовки 25 обрабатывающая головка 70 подается колонной 10, установленной на салазках 20, по оси Х1 к заготовке 25. Каретка 15 позволяет регулировать высоту обрабатывающей головки 70 по оси Z1 или перемещать обрабатывающую головку в осевом направлении заготовки 25, когда инструмент создает или обрабатывает зубья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2005 |

|

RU2368470C2 |

| СТАНОК ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2461450C1 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С ПОЛНОЙ КОМПЕНСАЦИЕЙ ОШИБКИ ДЕЛЕНИЯ | 2007 |

|

RU2424880C2 |

| ЗУБОРЕЗНАЯ ФРЕЗА, КОНЦЕВАЯ ФРЕЗА И СПОСОБ ФАСОННОГО ФРЕЗЕРОВАНИЯ | 2012 |

|

RU2593882C2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2005 |

|

RU2385787C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| УСТРОЙСТВО ДЛЯ ОБЛЕГЧЕНИЯ ПАНЕЛЕЙ ИЛИ ТОНКИХ ПЛАСТИН ПУТЕМ УДАЛЕНИЯ МАТЕРИАЛА | 2011 |

|

RU2553171C2 |

| Фрезотокарный станок | 1991 |

|

SU1774905A3 |

Станок имеет по меньшей мере два обрабатывающих устройства, причем по меньшей мере одно обрабатывающее устройство предназначено для обработки заготовок зубонарезанием, а второе обрабатывающее устройство предназначено для дополнительной обработки заготовок. По меньшей мере одно из обрабатывающих устройств закреплено на несущем элементе портала, опирающемся на опускаемую колонну в центре стола для крепления заготовки. Достигается сокращение времени обработки. 3 н. и 9 з.п. ф-лы, 7 ил.

1. Станок для обработки заготовок, имеющий по меньшей мере два обрабатывающих устройства, причем по меньшей мере одно обрабатывающее устройство предназначено для обработки заготовок зубонарезанием, а второе обрабатывающее устройство предназначено для дополнительной обработки заготовок, отличающийся тем, что по меньшей мере одно из обрабатывающих устройств закреплено на несущем элементе портала, опирающемся на опускаемую колонну в центре стола для крепления заготовки.

2. Станок по п. 1, отличающийся тем, что одно первое обрабатывающее устройство выполнено в виде сменного устройства для обработки зубьев с возможностью установки для разных операций обработки зубьев разных обрабатывающих головок с режущим инструментом.

3. Станок по п. 1, отличающийся тем, что несущий элемент портала выполнен с возможностью поворота наружу вместе со вторым обрабатывающим устройством.

4. Станок по любому из пп. 1-3, отличающийся тем, что портал имеет две опоры несущего элемента, которые выполнены с возможностью перемещения по высоте.

5. Станок по любому из пп. 1-3, отличающийся тем, что обрабатывающие головки по меньшей мере двух обрабатывающих устройств выполнены сменными или заменяемыми через автоматический интерфейс.

6. Станок по любому из пп. 1-3, отличающийся тем, что обрабатывающие головки по меньшей мере двух обрабатывающих устройств снабжены автоматическим интерфейсом для смены инструмента.

7. Способ обработки заготовок на станке, включающий обработку заготовки путем нарезания зубьев и дополнительную обработку, отличающийся тем, что обработку производят на станке по любому из пп. 1-6.

8. Способ по п. 7, отличающийся тем, что обработкой зубьев является шлифование зубьев методом обката, контурное фрезерование, шлифование зубьев, контурное шлифованием или строгание зубьев.

9. Способ по п. 7, отличающийся тем, что дополнительной обработкой является точение, фрезерование, сверление или шлифование поверхности.

10. Способ по любому из пп. 7-9, отличающийся тем, что в качестве заготовок для обработки используют осесимметричные заготовки, сегменты и некруглые заготовки.

11. Способ по любому из пп. 7-9, отличающийся тем, что зуборезная обработка является обработкой внешних и/или внутренних зубьев.

| DE 202007012450 U1, 13.12.2007 | |||

| ТОКАРНО-КАРУСЕЛЬНЫЙ СТАНОК С КОПИРОВАЛЬНО- ФРЕЗЕРНЫМ СУПНОРТОМ | 0 |

|

SU304059A1 |

| Газоплотный шибер | 1953 |

|

SU98350A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПУСКА В ХОД АВИАЦИОННЫХ МОТОРОВ | 1924 |

|

SU577A1 |

| Гидравлический рулевой механизм | 1980 |

|

SU971083A3 |

Авторы

Даты

2016-09-10—Публикация

2014-08-07—Подача