Заявляемое изобретение относится к цветной металлургии, в частности к получению алюминия электролитическим способом, и может быть использовано для уменьшения частоты анодных эффектов и снижения выделения перфторуглеродов при электролитическом получении алюминия.

Известен промышленный способ Эру-Холла - электролиз криолито-глиноземных расплавов, по которому выпускается весь первичный алюминий [Минцис М.Я. Электрометаллургия алюминия / М.Я. Минцис, П.В. Поляков, Г.А. Сиразутдинов. Новосибирск: Наука. 2001. 368 с.]. Во время работы электролизера с обожженными анодами, при концентрации менее 1 % мас. глинозема в электролите, для поддержания протекания электрохимической реакции, начинается разряд ионов фтора на аноде и уменьшается вязкость электролита, что подразумевает уменьшение энергетических затрат на выход газов из под анода. В таких условиях газовые пузырьки образуются гораздо большего размера, чем газовые пузырьки, образуемые при больших значениях концентрации глинозема. Повышение температуры и более длительное пребывание анодных газов в соприкосновении с углеродом анода приводит к изменению состава газов; содержание углекислого газа скачком понижается до 20-30 %, содержание окиси углерода повышается до 40-50 %, CF4 повышается до 20 %. Газы CF4 образуют диэлектрическую пленку, которая пассивирует рабочую поверхность анода. Плотность тока на свободной поверхности сильно увеличивается, потенциал анода увеличивается до потенциала, достаточного для разряда фторсодержащих ионов, вместе с ионами кислорода на аноде начинают разряжаться ионы фтора, концентрация перфторуглеродов возрастает до 30 %. При пассивации анода увеличивается его сопротивление. Ток, распределенный между анодами, начинает в большем количестве протекать через соседние аноды с меньшим сопротивлением, там самым повышая плотность тока на соседних анодах, вызывая более быстрое обеднение глинозема в электролите и выделение CF4, что приводит к анодному эффекту на всем электролизере (глобальный анодный эффект).

Известен способ изготовления обожженных анодов для производства алюминия электролизом, включающий смешение углеродистого наполнителя и коксующегося пека при нагревании, формование анода уплотнением, определение плотности сырого анода путем измерения его веса и усадки по высоте и обжиг изделия [SU 1597108 А3, МПК C25C 3/06, C25C 3/20, опубл. 30.09.1990]. Слабым местом технологии и способа является анодный блок, выполненный из углеродного материала, который при электролитическом получении алюминия неравномерно расходуется, за счет неравномерного распределения тока, образования неровностей (конусов) на подошве анода, образования локальных анодных эффектов. Неравномерное распределение тока приводит к локальному обеднению части границы раздела анод-электролит ионами кислорода, полученными при растворении глинозема, и, как следствие, к выделению перфторуглеродов (CF4 и C2F6). Распределение ионов кислорода в поверхностном слое электролита очень важно.

Как известно, перфторуглероды являются парниковыми газами, способствующие повышению температуры атмосферы Земли.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ, включающий использование анода, в который вводится глинозем в угольную массу в процессе приготовления нефтяного кокса. Таким образом, анод содержит около 70 % глинозема и по прочностным характеристикам не отличается от анода без глинозема. Однако в таком случае на электролизере, что увеличивает удельный расход электроэнергии, а расход анода увеличивается за счет малого содержания углерода [SU 43 739 A1, опубл. 31.07.1935]. Недостатком прототипа является низкая эффективность электролиза, так как высокое содержание глинозема (около 70 %) значительно повышает электросопротивление на электролизере, что увеличивает удельный расход электроэнергии, а в результате малого содержания углерода в анодной массе значительно увеличивает расход анода.

Основная задача изобретения заключается в снижении выбросов перфторуглеродов и частоты анодных эффектов, в достижении более равномерного распределения тока по подошве анода и в повышении выхода по току алюминиевого электролизера за счет анода, содержащего глинозем.

Поставленная цель достигается тем, что в способе, включающем добавление глинозема в анодную массу и формирование анода, согласно изобретению, глинозем вводят на стадии получения анодной массы, формирование анода производят с образованием центральной части, содержащей глинозем от 10 % до 20 % от общего объема анода, и периферийной части, содержащей глинозем от 1 % до 10 % от общего объема анода, а высота глиноземсодержащей анодной массы в аноде, равна от 80 % до 85 % от высоты анода. В качестве глинозема используют механоактивированный глинозем, глинозем мелкой фракции или некондиционный по гранулометрическому составу.

Заявляемый способ поясняется графически:

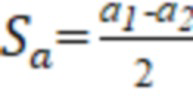

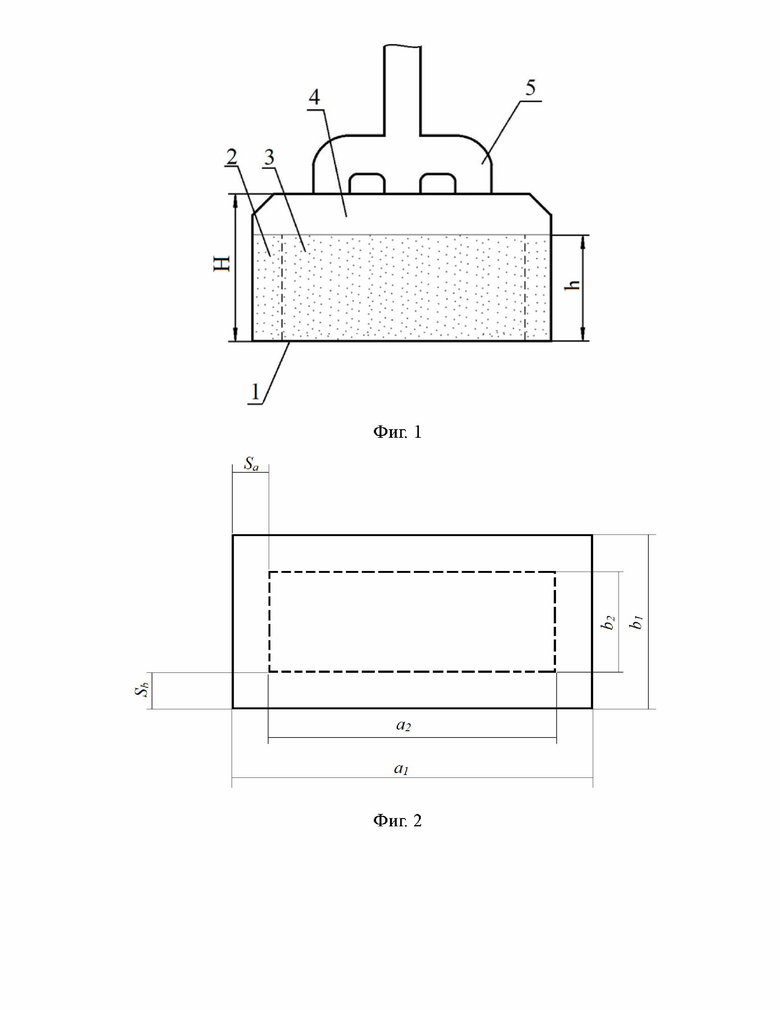

на Фиг. 1 показаны зоны распределения анодной массы в обожженном аноде, вид сбоку.

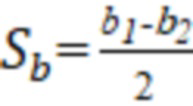

на Фиг. 2 представлены параметры распределения анодной массы по периметру обожженного анода.

Процесс электролиза ведут с использованием обожженного анода 1, при формировании которого в анодную массу дополнительно вводят глинозем. При этом периферийная часть 2 обожженного анода, содержит глинозем от 1% до 10 % от общего объема анода, центральная часть 3 - от 10 % до 20 %, а высота h анодной массы, содержащей глинозем, равна от 80 % до 85% от высоты анода Н. Оставшееся расстояние от высоты анода (15% ÷ 20%), являющееся несгораемым остатком анода (огарком), занимает слой анодной массы не содержащий глинозем 4. Так как огарок извлекается из электролизера и не используется в процессе получения алюминия, использование глинозема в анодной массе в области огарка (0,15÷0,2 от высоты анода) - не целесообразно.

Содержание глинозема менее 1 % от общего объема анода не обеспечивает поддержание достаточной концентрации ионов O2- в прианодном диффузионном слое для исключения выше описанных проблем, приводящих к образованию CF4. Верхней предел содержания глинозема (не более 20 % от общего объема анода) обусловлен тем, что данное количество глинозема, при его равномерном распределении по телу анода, практически не влияет на падение напряжения внутри тела анода (глинозем является диэлектриком) и тем самым создается предпосылок для нарушения технологического процесса распределения тока по телу анода.

В электролизер устанавливается анод 1, содержащий глинозем и подается электрический ток к токоподводу 5. В процессе электролиза происходит сгорание анода 1, и глинозем, содержащийся в анодной массе, высвобождается и растворяется в прианодном слое расплавленного электролита. Вследствие того, что глинозем, содержащийся в теле анода, у подошвы имеет такую же температуру, что и расплав электролита, а также из-за высокой конвекции, образованной прианодным пузырьковым слоем, попадая в электролит, не образует плотов и агломератов, из-за чего очень быстро растворяется. Таким образом, обеспечивается поддержание достаточной концентрации ионов O2- в прианодном диффузионном слое электролита, что уменьшает, потенциал анода, снижает частоту образования анодных эффектов, улучшает токораспределение и распределение концентрации глинозема по подошве анода, со снижением выбросов CF4 и уменьшением образования «конусов» запассивированого CF4 анода.

Содержание глинозема от 1 % до 10 % от общего объема анода в периферийной части 2 обусловлено тем, что во время электролиза создается конвекциея электролита, которая обеспечивает достаточно высокую скорость доставки растворенного в электролите глинозема и ионов O2- к поверхности анода

Целесообразность использования глинозема в центральной части 3 в количестве от 10% до 20 % от общего объема анода обосновывается тем, что в данной зоне конвекция электролита и скорость доставки ионов O2- невелика, и требуется более высокая концентрация глинозема для снижения частоты анодных эффектов.

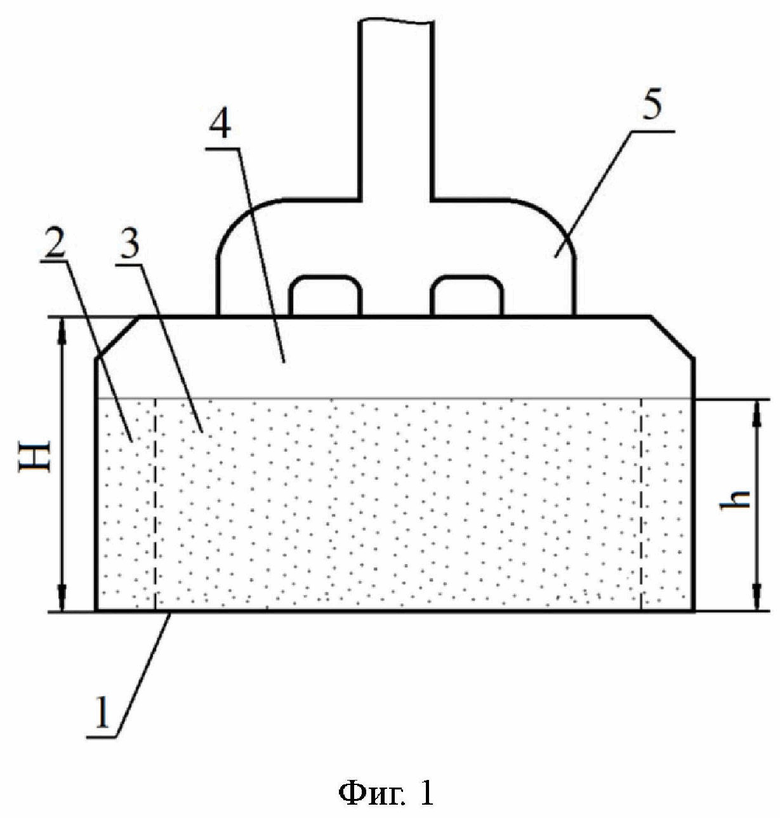

Толщину периферийной части, содержащей 1÷10 % глинозема от общего объема анода, рассчитывают по уравнениям:

(1)

(1)

где Sa - толщина периферийной части по длине анода (Фиг. 2), м;

a 1 - длина анода, м;

a 2 - длина центральной части анода с концентрацией глинозема от 10% до 20% от общего объема анода, м;

(2)

(2)

S b - толщина периферийной части по ширине анода (Фиг. 2), м;

b 1 - ширина анода, м;

b 2 - ширина центральной части анода с концентрацией глинозема от 10 до 20% от общего объема анода, м.%

h - высота анодной массы, содержащей глинозем, равна от 80 % до 85% от высоты анода Н.

a 2 и b2 длина и ширина центральной части анода определяется опытным измерением длины и ширины мало сгораемой - центральной части анода не содержащего глинозем

Значение высоты анодной массы, содержащей глинозем, равное от 80% до 85 % от высоты анода Н, обусловлено тем, что несгоревшая часть анода (огарок) извлекается из электролизера и не используется в процессе получения алюминия при значениях 15-20% от высоты анода, то есть (0,15-0,2)⋅Н, при этом использование глинозема в анодной массе в области огарка - не целесообразно.

В качестве глинозема вводимого в анодную массу при производстве обожженного анода применяют глиноземы мелкой фракции, механоактивированный и фракции с различным размером частиц (некондиционный глинозем по гранулометрическому составу).

Целесообразность использования глинозема состоящего в основном из мелкой фракции заключается в большей площади поверхности глинозема, по сравнению с крупными частицами глинозема, имеющими меньшею площадью поверхности, что увеличивает контакт между частицами глинозема и электролитом, соответственно и обеспечивает его быстрое растворение

Целесообразность использования глинозема некондиционного по гранулометрическому составу заключается в том, что мелкие частицы растворяются быстрее, однако крупные частицы, растворяясь перемещаются в прианодном пространстве электролита, повышая концентрацию глинозема на большем участке от места выхода из анода.

Целесообразность использования механоактивированного глинозема заключается в его быстром растворении за счет образованной механическим путем большой площади поверхности и различных дефектов кристаллической решетки, увеличивающих реакционную способность глинозема.

Пример реализации.

В электролизер устанавливаются обожженные угольные аноды 1, длиной 1450 мм и шириной 700 мм, содержащие глинозем на высоту 0,81 высоты анодного блока. В процессе работы через каждый анодный токоподвод 5 проходит электрический ток к аноду 1, который во время электролиза сгорает со скорость примерно 1,5 см/сут. При сгорании анода высвобождается и растворяется в прианодном слое расплавленного электролита введенное в анод количество глинозема. Вследствие того, что глинозем, содержащийся в теле анода, у подошвы имеет такую же температуру, что и расплав электролита, а также из-за высокой конвекции, образованной прианодным пузырьковым слоем, попадая в электролит, глинозем не образует плотов и агломератов, из-за чего очень быстро растворяется. Таким образом, обеспечивается поддержание достаточной концентрации ионов O2- в прианодном диффузионном слое электролита, что уменьшает, потенциал анода, снижает частоту образования анодных эффектов, улучшает токораспределение и распределение концентрации глинозема по подошве анода, со снижением выбросов CF4 и уменьшением образования «конусов» запассивированого CF4 анода. По расчетным данным каждый час из анода поступает 25 - 501 г глинозема (1-20 % от объема, соответственно) в прианодный слой электролита. В результате чего поддерживается достаточная концентрация глинозема, для того, чтобы на аноде разряжались ионы O2- вместо ионов F-, которые начинают выделяться и образовывать перфторуглероды, при отсутствии ионов O2-. Что уменьшает выделение перфторуглеродов и частоту образования анодных эффектов.

Техническим результатом изобретения является снижение выбросов перфторуглеродов и частоты анодных эффектов, достижение более равномерного распределения тока по подошве анода и повышение выхода по току алюминиевого электролизера за счет анода, содержащего глинозем. В результате использования, которого поддерживается концентрация ионов O2-в прианодном слое электролита и в междуполюсном пространстве, что уменьшает потенциал анода, от чего не увеличивается удельный расход электроэнергии снижается частота образования анодных эффектов, улучшается токораспределение и распределение концентрации глинозема по подошве анода, со снижением выбросов CF4 и уменьшается образование «конусов» запассивированого CF4 анода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюминия | 1990 |

|

SU1735436A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

| Способ получения алюминия | 1990 |

|

SU1772219A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АНОДНЫХ ЭФФЕКТОВ ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2003 |

|

RU2321686C2 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПИТАНИЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2190702C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| Способ защиты угольной части анода от окисления | 2018 |

|

RU2687526C1 |

| Способ получения алюминия электролизом суспензии глинозема в расплаве алюминия | 2020 |

|

RU2745830C1 |

Изобретение относится к цветной металлургии, в частности к получению алюминия электролитическим способом, и может быть использовано для уменьшения частоты анодных эффектов и снижения выделения перфторуглеродов при электролитическом получении алюминия. Способ включает добавление глинозема в анодную массу и формирование анода, при этом глинозем вводят на стадии получения анодной массы, формирование анода производят с образованием центральной части, содержащей глинозем от 10 до 20% от общего объема анода, и периферийной части, содержащей глинозем от 1 до 10% от общего объема анода, а высота глиноземсодержащей анодной массы в аноде равна от 80 до 85% от высоты анода. Технический результат - снижение выбросов перфторуглеродов и частоты анодных эффектов, достижение более равномерного распределения тока по подошве анода и повышение выхода по току алюминиевого электролизера за счет анода, содержащего глинозем. 3 з.п. ф-лы, 2 ил., 1 пр.

1. Способ производства анода для алюминиевого электролизера, включающий добавление глинозема в анодную массу и формирование анода, отличающийся тем, что глинозем вводят на стадии получения анодной массы, формирование анода производят с образованием центральной части, содержащей глинозем от 10 до 20% от общего объема анода, и периферийной части, содержащей глинозем от 1 до 10% от общего объема анода, а высота глиноземсодержащей анодной массы в аноде равна от 80 до 85% от высоты анода.

2. Способ по п. 1, отличающийся тем, что в качестве глинозема используют механоактивированный глинозем.

3. Способ по п. 1, отличающийся тем, что в качестве глинозема используют глинозем мелкой фракции.

4. Способ по п. 1, отличающийся тем, что в качестве глинозема используют некондиционный по гранулометрическому составу глинозем.

| Способ изготовления угольных анодов из смеси углеродистого материала и глинозема для электролитического получения алюминия | 1934 |

|

SU43739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

| US 4342637 A1, 03.08.1982 | |||

| US 4919771 A1, 24.04.1990 | |||

| WO 1993025494 A1, 23.12.1993. | |||

Авторы

Даты

2025-02-24—Публикация

2024-07-30—Подача