ПЕРЕКРЕСТНАЯ ССЫЛКА НА СООТВЕТСТВУЮЩУЮ ЗАЯВКУ

По данной заявке испрашиваются приоритет и преимущество в отношении корейской заявки № 10-2023-0122347 на патент Кореи, поданной 14 сентября 2023 г.; и заявки № 10-2024-0003448 на патент Кореи, поданной 9 января 2024 г., в Ведомство интеллектуальной собственности Кореи, каждая из которых включена в настоящий документ посредством ссылки во всей своей полноте.

УРОВЕНЬ ТЕХНИКИ

1. Область техники

Вариант реализации настоящего изобретения относится к полиолефиновому полимеру, а также к системе и способу полимеризации полиолефина.

2. Описание предшествующего уровня техники

Широко известно, что линейный полиэтилен низкой плотности (LLDPE) производится посредством газофазного процесса с использованием реактора с псевдоожиженным слоем и, в частности, производится посредством сополимеризации мономера этилена и сомономера в присутствии катализатора.

При производстве полимера, такого как LLDPE, используется большой по сравнению с мономером этилена сомономер с 4 или более атомами углерода. Вследствие низкого давления паров сомономер конденсируется в реакторе полимеризации и абсорбируется полимером, вызывая набухание полимера. Полимеры, содержащие большое число сомономеров, имеют низкую кристалличность и низкие температуры плавления, что приводит к образованию липких влажных смол в реакторе полимеризации. Вследствие своей липкости в реакторе липкие полимеры препятствуют псевдоожижению и отрицательно влияют на непрерывную работу реактора газофазной полимеризации.

В публикации патента US № 4994534 описывается способ производства липких полимеров, таких как этилен/пропиленовый каучук, в результате добавления кремнезема или глины в процессе полимеризации. Добавление этих материалов в реактор может приводить не только к образованию полимера, который непригоден для многих применений, но и к загрязнению теплообменников, компрессоров и других реакторных систем.

Аналогичным образом, в публикации патента US № 4970279 и публикации международной заявки WO 88/02379 описан способ добавления в реактор измельченных минералов, таких как кремнезем или оксид алюминия. В публикациях патентов US 5100979 и 5106926 описаны способы получения сополимеров этилена/1-октена с использованием конкретной каталитической системы на основе титана или конкретной каталитической системы на основе ванадия, которая не является коммерчески доступной. В публикации патента US № 5017665 описан способ производства полимера с чрезвычайно низкой молекулярной массой и низкой плотностью за счет получения этилена/1-бутена/1-4-гексадиена в каталитической системе металлоцен/алюмоксан. Кроме того, в публикации патента US № 5712353 описан способ получения эластомера с относительно высокой молекулярной массой и низкой плотностью с использованием металлоценового катализатора. В этом способе эластомер с высокой молекулярной массой и низкой плотностью получали при температуре 50°C или выше, однако недостатком этого способа являются трудности осуществления непрерывного процесса производства эластомера при высоких температурах вследствие его низкой температуры плавления и липкости.

[Документы, относящиеся к предшествующему уровню техники]

[Патентные документы]

(Патентный документ 1) 1. Публикация патента US № 4994534

(Патентный документ 2) 2. Публикация патента US № 4970279

(Патентный документ 3). 3. Публикация международной заявки WO 88/02379

(Патентный документ 4) 4. Публикация патента US № 5100979

(Патентный документ 5) 5. Публикация патента US № 5106926

(Патентный документ 6) 6. Публикация патента US № 5017665

(Патентный документ 7) 7. Публикация патента US № 5712353

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагаются полиолефиновый полимер низкой плотности, включающий сердцевинную часть и оболочечную часть и имеющий такое распределение плотности, что плотность оболочечной части выше, чем плотность сердцевинной части, а также система полимеризации и способ полимеризации. Это позволяет предотвратить проблему снижения стабильности процесса производства вследствие липкости, которая затрудняет непрерывность работы реактора, когда поверхность полимера имеет низкую плотность.

В варианте реализации настоящего изобретения предлагается полиолефиновый полимер, включающий сердцевинную часть и оболочечную часть, отличающийся тем, что сердцевинная часть имеет плотность от 0,857 г/см3 до 0,910 г/см3, оболочная часть имеет плотность от 0,890 г/см3 до 0,940 г/см3, и плотность оболочечной части превышает плотность сердцевинной части.

Полиолефиновый полимер может иметь любое одно или несколько из следующих физических свойств (a)–(h):

(а) индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°С) от 0,1 г/10 мин до 5,0 г/10 мин;

(b) плотность от 0,870 г/см3 до 0,900 г/см3;

(c) две или более температуры плавления (Tm);

(d) первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), при этом разница между первой температурой плавления и второй температурой плавления составляет от 30°C до 70°C;

(e) первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), при этом первая температура плавления составляет от 45°C до 85°C, а вторая температура плавления составляет от 80°C до 125°C;

(f) две или более температуры кристаллизации (Tc);

(g) первую температуру кристаллизации (Tc1) и вторую температуру кристаллизации (Tc2), при этом первая температура кристаллизации составляет от 40°C до 100°C, а вторая температура кристаллизации составляет от 70°C до 110°C; и

(h) два или более пиков при температуре 35°C или выше на хроматограмме элюентного фракционирования при повышении температуры (TREF) и частное от деления площади под графиком выше 60°С на общую площадь под графиком, составляющее 5% или более.

Сердцевинная часть может иметь плотность от 0,857 г/см3 до 0,910 г/см3 и температуру плавления от 45°С до 85°С, оболочечная часть может иметь индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°C) от 0,01 г/10 мин до 5,0 г/10 мин, плотность от 0,890 г/см3 до 0,940 г/см3, температуру плавления от 80°C до 125°C и пик при температуре 60°C или выше на хроматограмме элюентного фракционирования при повышении температуры (TREF), а массовое соотношение сердцевинной части и оболочечной части может составлять от 40:60 до 90:10.

В другом варианте реализации настоящего изобретения предлагается система полимеризации полиолефина, включающая один или несколько реакторов суспензионной полимеризации, которые производят продукт суспензионной реакции, включающий преполимер, посредством суспензионной полимеризации потока сырья, подаваемого в присутствии катализатора; и один или более реакторов газофазной полимеризации, которые производят продукт газофазной реакции, включающий конечный полимер, посредством газофазной полимеризации продукта суспензионной реакции или продукта суспензионной реакции и потока сырья, при этом поток сырья включает мономер и сомономер, конечный полимер имеет распределение плотности, равное двум или более плотностям, за счет включения сердцевинной части и оболочечной части, которая имеет более высокую плотность, чем сердцевинная часть, а рабочая температура реактора суспензионной полимеризации составляет от 20°C до 70°C, что выше рабочей температуры реактора газофазной полимеризации.

Система полимеризации полиолефина может включать первый реактор суспензионной полимеризации, который производит продукт суспензионной реакции, включающий преполимер, посредством суспензионной полимеризации потока сырья, подаваемого в присутствии катализатора; и первый реактор газофазной полимеризации, который производит продукт газофазной реакции, включающий конечный полимер, посредством газофазной полимеризации суспензионного продукта реакции или суспензионного продукта реакции и потока сырья.

Система полимеризации полиолефина может включать первый реактор суспензионной полимеризации, который производит продукт первой суспензионной реакции, включающий преполимер, посредством суспензионной полимеризации потока сырья, подаваемого в присутствии катализатора; второй реактор суспензионной полимеризации, который производит продукт второй суспензионной реакции, включающий преполимер, посредством суспензионной полимеризации продукта первой суспензионной реакции или продукта первой суспензионной реакции и потока сырья, подаваемого из первого реактора суспензионной полимеризации; первый реактор газофазной полимеризации, который производит продукт первой газофазной реакции, включающий конечный полимер, посредством газофазной полимеризации продукта второй суспензионной реакции или продукта второй суспензионной реакции и потока сырья, подаваемого из второго реактора суспензионной полимеризации; и второй реактор газофазной полимеризации, который производит продукт второй газофазной реакции, включающий конечный полимер, посредством газофазной полимеризации продукта первой газофазной реакции или продукта первой газофазной реакции и потока сырья, подаваемого из первого реактора газофазной полимеризации.

Катализатор может представлять собой одиночный металлоценовый катализатор.

Мономер может представлять собой этилен.

Сомономер может представлять собой любой один или более сомономеров, выбранных из группы, состоящей из 1-бутена, 1-гексена, 1-пентена, 4-метил-1-пентена и 1-октена.

Рабочая температура реактора суспензионной полимеризации может составлять от 40°С до 60°С, а рабочая температура реактора газофазной полимеризации может составлять от 30°С до 50°С.

Реактор газофазной полимеризации может работать при температуре ниже температуры начала плавления 15 мас.% (MIT15), измеренной в соответствии с ASTM 3417-83.

Второй реактор газофазной полимеризации может работать в режиме высокой сорбции, и в режиме высокой сорбции сорбент может использоваться в количестве от 0,1 мас.ч. до 30 мас.ч. в расчете на 100 мас.ч. от общего потока циркулирующего газа.

В еще одном варианте реализации настоящего изобретения предлагается способ полимеризации полиолефина, включающий этап суспензионной полимеризации, на котором посредством по меньшей мере однократной суспензионной полимеризации сырьевой композиции, включающей мономер и сомономер, в присутствии катализатора получают продукт суспензионной реакции, включающий преполимер; и этап газофазной полимеризации, на котором посредством меньшей мере однократной газофазной полимеризации продукта суспензионной реакции или продукта суспензионной реакции и сырьевой композиции получают продукт газофазной реакции, включающий конечный полимер, при этом температура реакции на этапе суспензионной полимеризации составляет от 20°C до 70°C и превышает температуру реакции на этапе газофазной полимеризации, а конечный полимер имеет распределение плотности из двух или более плотностей за счет включения сердцевинной части и оболочечной части, которая имеет более высокую плотность, чем сердцевинная часть.

Способ полимеризации полиолефина может включать этап суспензионной полимеризации, на котором посредством суспензионной полимеризации сырьевой композиции, включающей мономер и сомономер, в присутствии катализатора получают продукт суспензионной реакции, включающий преполимер; и этап газофазной полимеризации, на котором посредством газофазной полимеризации продукта суспензионной реакции или продукта суспензионной реакции или суспензионного продукта реакции и сырьевой композиции получают конечный продукт.

Способ полимеризации полиолефина может включать этап первой суспензионной полимеризации, на котором посредством первой суспензионной полимеризации сырьевой композиции, включающей мономер и сомономер, в присутствии катализатора получают продукт первой суспензионной реакции, включающий преполимер; этап второй суспензионной полимеризации, на котором посредством второй суспензионной полимеризации продукта первой суспензионной реакции или продукта первой суспензионной реакции и сырьевой композиции получают продукт второй суспензионной реакции, включающий преполимер; этап первой газофазной полимеризации, на котором посредством первой газофазной полимеризации продукта второй суспензионной реакции или продукта второй суспензионной реакции и сырьевой композиции получают продукт первой газофазной реакции, включающий конечный полимер; и этап второй газофазной полимеризации, на котором посредством второй газофазной полимеризации продукта первой газофазной реакции или продукта первой газофазной реакции и сырьевой композиции получают продукт второй газофазной реакции, включающий конечный полимер.

В результате реакции суспензионной полимеризации может образовываться преполимер с полой структурой для форсирования оболочечной части конечного полимера, а в результате реакции газофазной полимеризации полое пространство преполимера может заполняться продуктом, имеющим более низкую плотность, чем преполимер, для формирования сердцевинной части конечного полимера.

Оболочечная часть, имеющая плотность от 0,890 г/см3 до 0,940 г/см3, может быть сформирована на этапе второй суспензионной полимеризации, сердцевинная часть, имеющая плотность от 0,887 г/см3 до 0,898 г/см3, может быть сформирована на этапе первой газофазной полимеризации, а сердцевинная часть, имеющая плотность от 0,857 г/см3 до 0,886 г/см3, может быть сформирована на этапе второй газофазной полимеризации.

Количество полученного преполимера может составлять от 10 до 60 мас.%. от общего количества полученного конечного полимера.

На этапе суспензионной полимеризации молярное соотношение сомономера к общему количеству мономеров и сомономеров может составлять от 0,01 до 0,3.

На этапе газофазной полимеризации молярное соотношение сомономера к общему количеству мономеров и сомономеров может составлять от 0,01 до 0,2.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

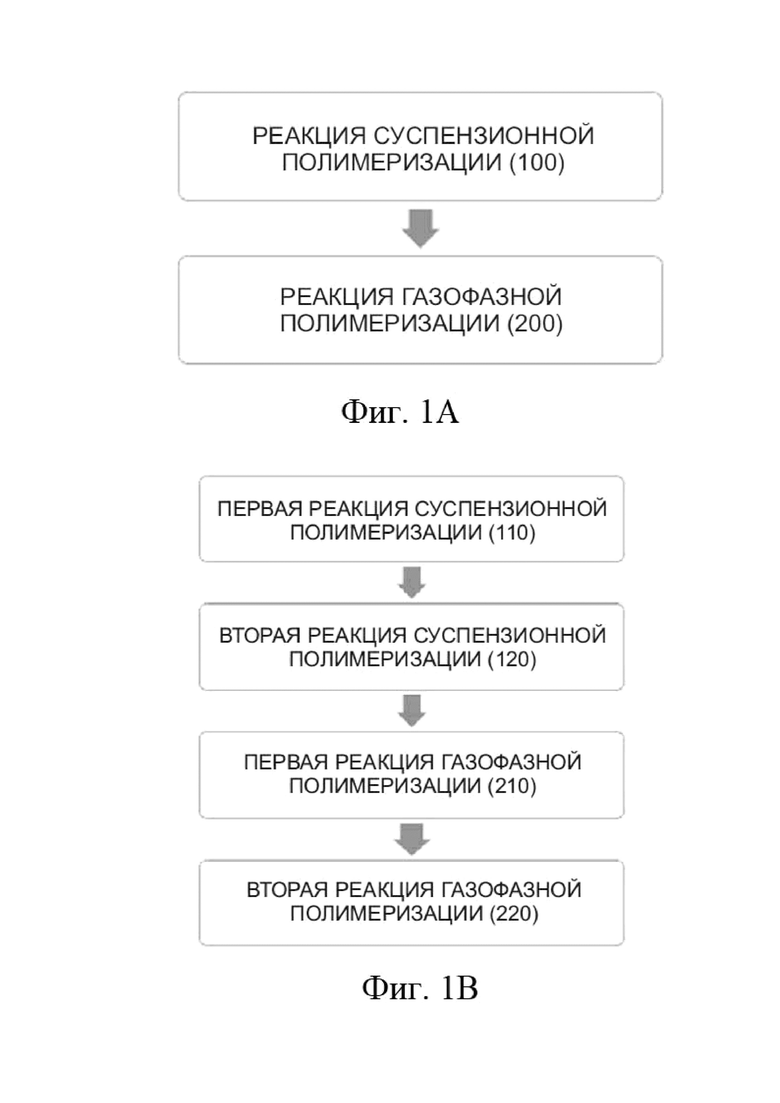

Фиг. 1А – блок-схема, иллюстрирующая способ полимеризации полиолефина в соответствии с вариантом реализации.

Фиг. 1B – блок-схема, иллюстрирующая способ полимеризации полиолефина в соответствии с вариантом реализации.

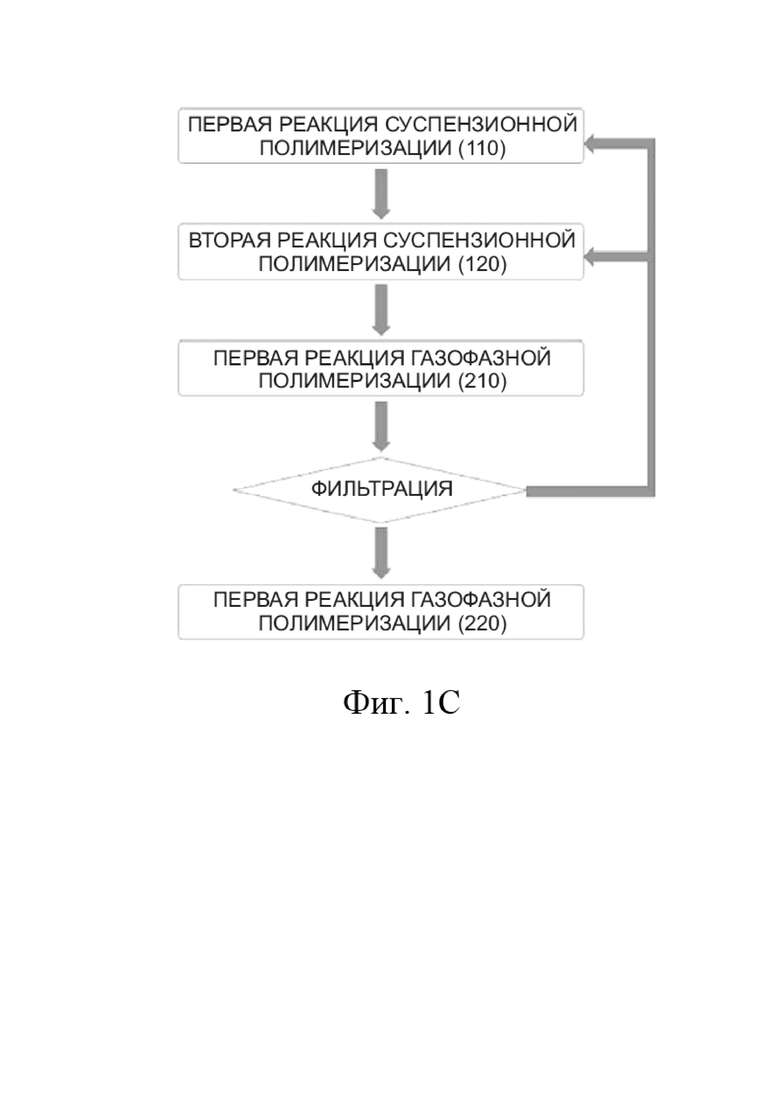

Фиг. 1C – блок-схема, иллюстрирующая способ полимеризации полиолефина в соответствии с вариантом реализации.

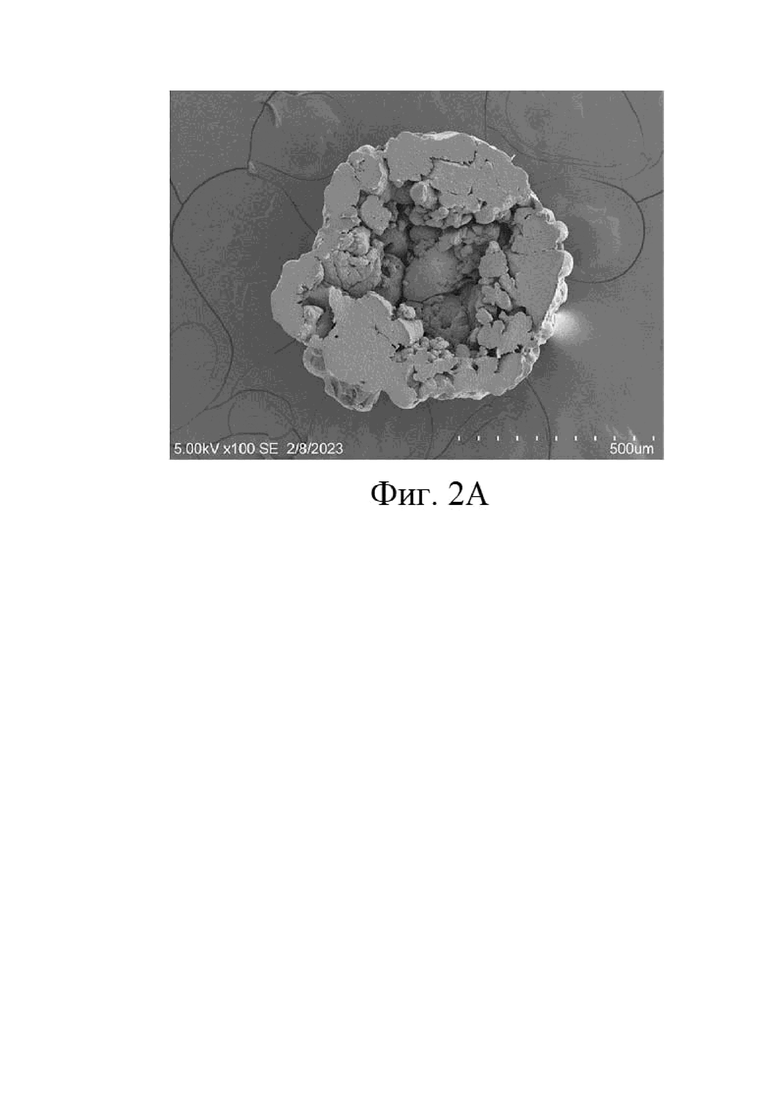

Фиг. 2А – SEM-изображение среза преполимера, полученного в примере 2.

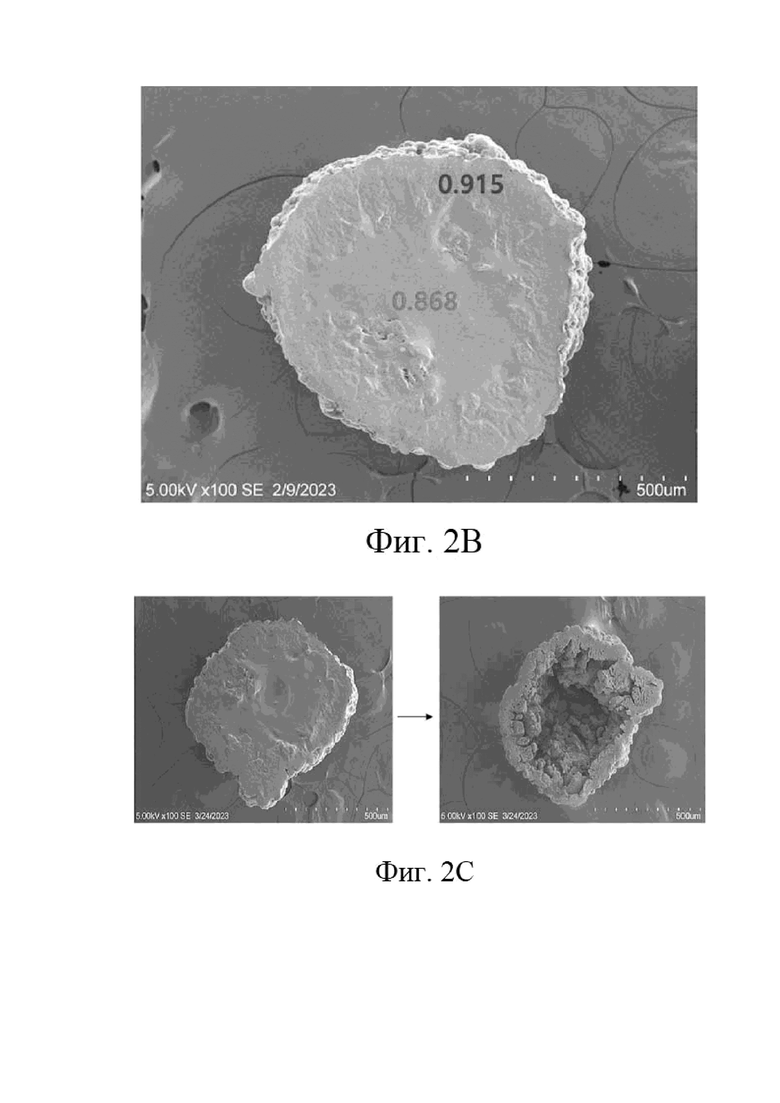

Фиг. 2B – SEM-изображение среза конечного полимера, полученного в примере 2.

Фиг. 2C – группа SEM-изображений конечного полимера, полученного в примере 2, до и после растворения в ксилоле.

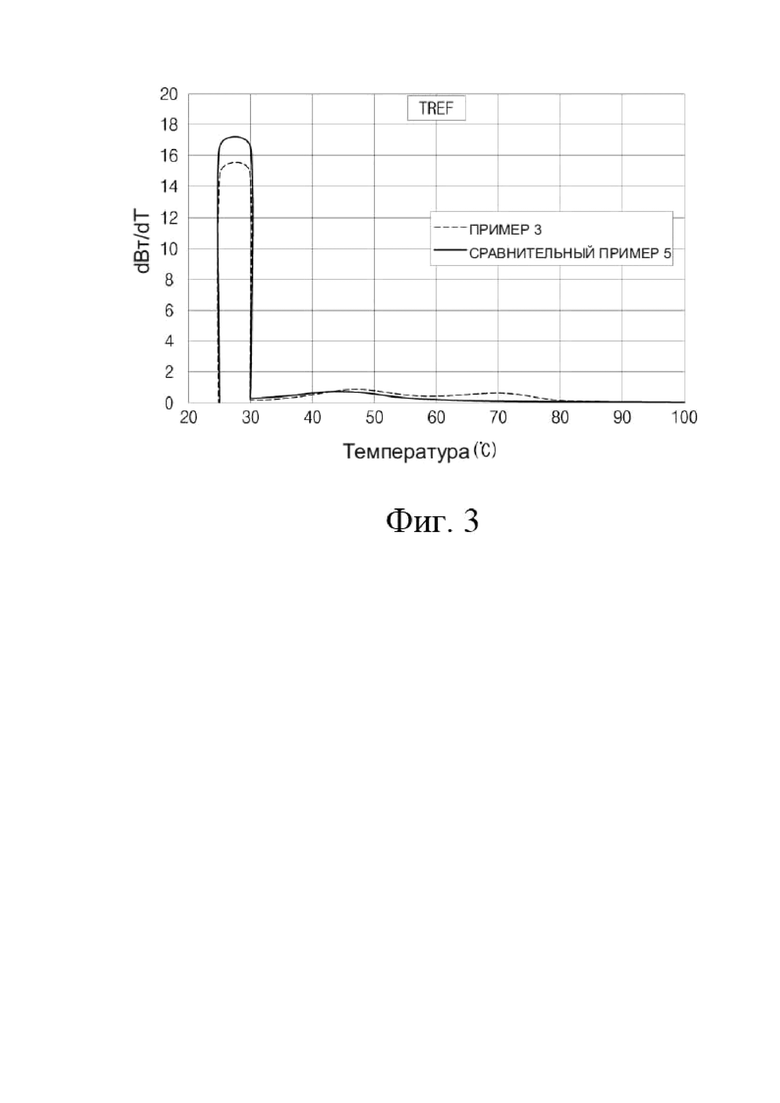

Фиг. 3 – хроматограмма элюентного фракционирования при повышении температуры (TREF), показывающая значения TREF, измеренные в зависимости от температуры для конечных полимеров, полученных в примере 5 и сравнительном примере 3.

ПОДРОБНОЕ ОПИСАНИЕ

Термины и слова, используемые в описании и формуле изобретения настоящего изобретения, следует толковать не как ограниченные их общепринятыми или словарными значениями, а как значения и понятия, соответствующие технической идее настоящего изобретения, основанной на принципе возможности правильного определения понятий терминов изобретателями для описания своего изобретения наилучшим образом.

В настоящем изобретении термин «поток» может относиться к потоку жидкости в процессе или к самой жидкости, проходящей по трубе. В частности, «поток» может относиться как к самой жидкости, так и к потоку жидкости, проходящей по трубам, соединяющим каждое устройство. Кроме того, жидкость может быть газом или жидкостью, и это не исключает жидкости, содержащей твердые компоненты.

Следующие варианты реализации будут описаны подробно, чтобы специалисты в данной области техники могли легко их реализовать. Однако варианты реализации могут быть реализованы в различных формах и не ограничиваются вариантами реализации, описанными в настоящем документе.

Полиолефиновый полимер в соответствии с вариантом реализации настоящего изобретения включает сердцевинную часть и оболочечную часть, при этом сердцевинная часть имеет плотность от 0,857 г/см3 до 0,910 г/см3, оболочная часть имеет плотность 0,890 г/см3 до 0,940 г/см3, и плотность оболочечной части может быть выше, чем плотность сердцевинной части.

Полиолефиновый полимер представляет собой полиолефиновый полимер со структурой сердцевина-оболочка, включающей сердцевинную часть и оболочечную часть, окружающую сердцевинную часть, которые имеют диапазоны плотности, описанные выше, и так как полиолефиновый полимер имеет относительно высокую плотность в оболочечной части, то есть на поверхности полимера, можно предотвратить затруднение псевдоожижения в реакторе газофазной полимеризации, агрегацию полимеров или легкое блокирование периферийных устройств, таких как трубы или теплообменники, вследствие липкости, возникающей в результате низкой поверхностной плотности полимера на этапе полимеризации при производстве полимеров низкой плотности, и, таким образом, полиолефиновый полимер может быть получен в результате стабильной и непрерывной работы.

В одном из вариантов реализации полиолефиновый полимер может иметь любое одно или несколько из следующих физических свойств (а)-(h). Например, полиолефиновый полимер может иметь два или более или все из следующих физических свойств от (a) до (h):

(а) индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°С) от 0,1 г/10 мин до 5,0 г/10 мин;

(b) плотность от 0,870 г/см3 до 0,900 г/см3;

(c) две или более температуры плавления (Tm);

(d) первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), при этом разница между первой температурой плавления и второй температурой плавления составляет от 30°C до 70°C;

(e) первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), при этом первая температура плавления составляет от 45°C до 85°C, а вторая температура плавления составляет от 80°C до 125°C;

(f) две или более температуры кристаллизации (Tc);

(g) первую температуру кристаллизации (Tc1) и вторую температуру кристаллизации (Tc2), при этом первая температура кристаллизации составляет от 40°C до 100°C, а вторая температура кристаллизации составляет от 70°C до 110°C; и

(h) два или более пиков при температуре 35°C или выше на хроматограмме элюентного фракционирования при повышении температуры (TREF) и частное от деления площади под графиком выше 60°С на общую площадь под графиком, составляющее 5% или более.

В (a) индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°C) может представлять собой значение индекса текучести расплава полиолефинового полимера, измеренное в соответствии с ASTM D1238 при 190°C и нагрузке массой 2,16 кг. Индекс текучести расплава полиолефинового полимера может составлять, например, от 0,1 г/10 мин до 5,0 г/10 мин, от 0,5 г/10 мин до 4,0 г/10 мин или от 0,6 г/10 мин до 3,2 г/10 мин. В пределах вышеуказанного диапазона индекса текучести расплава стабильность процесса и технологичность могут быть превосходными.

В (b) плотность может представлять собой плотность полиолефинового полимера, измеренную с использованием метода градиента плотности в соответствии с ASTM D1505. Плотность полиолефинового полимера может составлять, например, от 0,870 г/см3 до 0,900 г/см3 или от 0,885 г/см3 до 0,890 г/см3. В пределах вышеуказанного диапазона плотности может быть получен полиолефиновый полимер низкой плотности.

В (с) температура плавления (Tm) может представлять собой температуру плавления полиолефинового полимера, измеренную в соответствии с ASTM 3417-83. Полиолефиновый полимер может иметь распределение температуры плавления с двумя или более температурами плавления. Например, полиолефиновый полимер может иметь распределение температур плавления, содержащее от 2 до 4, от 2 до 3 или 2 температуры плавления.

В (d) полиолефиновый полимер имеет первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), а разница между первой температурой плавления и второй температурой плавления может составлять от 30°C до 70°C, от 31°C до 68°C или от 33°C до 38°C.

В (e) первая температура плавления может составлять от 45°С до 85°С, от 50°С до 85°С или от 60°С до 70°С, а вторая температура плавления может составлять от 80°С до 125°C, от 90°C до 120°C или от 95°C до 110°C.

В (f) температура кристаллизации (Tc), как и температура плавления, может представлять собой температуру кристаллизации полиолефинового полимера, измеренную в соответствии с ASTM 3417-83. Полиолефиновый полимер может иметь распределение температуры кристаллизации с двумя или более температурами кристаллизации. Например, полиолефиновый полимер может иметь распределение температур кристаллизации, содержащее от 2 до 4, от 2 до 3 или 2 температуры кристаллизации.

В (g) полиолефиновый полимер может иметь первую температуру кристаллизации (Tc1) и вторую температуру кристаллизации (Tc2). Первая температура кристаллизации может составлять от 40°С до 100°С, от 43°С до 97°С или от 44°С до 50°С. Вторая температура кристаллизации может составлять от 70°С до 110°С, от 72°С до 109°С или от 74°С до 87°С.

В (h) хроматограмма элюентного фракционирования при повышении температуры (TREF) может быть получена в результате анализа полиолефинового полимера с использованием кросс-фракционной хроматографии (CFC, PolymerChar CFC-2). Хроматограмма элюентного фракционирования при повышении температуры (TREF) полиолефинового полимера может показывать 2 или более, от 2 до 5 или 2 пика при температуре 35°C или выше. В хроматограмме элюентного фракционирования при повышении температуры (TREF) частное от деления площади под графиком при температуре выше 60°C на общую площадь под графиком может составлять 5% или более, от 5% до 55% или от 5% до 50%. Можно подтвердить, что полиолефиновый полимер имеет градиент плотности, при котором на хроматограмме элюентного фракционирования при повышении температуры (TREF) появляются два или более пиков, как описано выше, и можно подтвердить, что оболочечная часть относительно высокой плотности, которая образуется посредством реакция суспензионной полимеризации, элюируемая при высокой температуре, надежно формируется за счет того, что частное от деления площади под графиком выше 60°C на общую площадь под графиком, составляет 5% или более.

В одном из вариантов реализации оболочечная часть может быть образована посредством реакции суспензионной полимеризации в системе полимеризации полиолефина или способе полимеризации, описываемых ниже. В частности, в полиолефиновом полимере сначала может быть сформирована оболочечная часть с полой структурой и относительно высокой плотностью.

Плотность оболочечной части может составлять, например, от 0,890 г/см3 до 0,940 г/см3, от 0,895 г/см3 до 0,930 г/см3 или от 0,900 г/см3 до 0,922 г/см3.

Индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°С) оболочечной части может составлять, например, от 0,01 г/10 мин до 5,0 г/10 мин, от 0,05 г/10 мин до 3,5 г/10 мин или от 0,05 г/10 мин до 2,0 г/10 мин.

Температура плавления оболочечной части может составлять, например, от 80°С до 125°С, от 90°С до 120°С или от 95°С до 110°С.

На хроматограмме элюентного фракционирования при повышении температуры (TREF) оболочечной части может быть один пик при температуре 60°C или выше.

В одном из вариантов реализации сердцевинная часть может быть сформирована посредством реакции газофазной полимеризации в системе полимеризации полиолефина или в способе полимеризации полиолефина, описанном ниже. В частности, в полиолефиновом полимере сердцевинная часть может быть сформирована в структуре, в которой пустое пространство оболочечной части, образованное посредством реакции суспензионной полимеризации, заполнено продуктом относительно низкой плотности.

Плотность сердцевинной части может составлять, например, от 0,857 г/см3 до 0,910 г/см3, от 0,857 г/см3 до 0,900 г/см3 или от 0,857 г/см3 до 0,898 г/см3.

Температура плавления сердцевинной части может составлять, например, от 45°С до 85°С, от 50°С до 85°С или от 60°С до 70°С.

Массовое соотношение сердцевинной части и оболочечной части может составлять от 40:60 до 90:10, от 50:50 до 80:20 или от 50:50 до 70:30. В пределах вышеуказанного диапазона массовых соотношений сердцевинной части и оболочечной части может быть получен полиолефиновый полимер низкой плотности, а стабильность процесса может быть дополнительно повышена за счет предотвращения вытекания сердцевинной части относительно низкой плотности на поверхность полимера.

Полиолефиновый полимер, образованный сердцевинной частью и оболочечной частью с разными физическими свойствами, как описано выше, не только имеет низкую плотность, но также позволяет предотвратить проблему снижения стабильности процесса вследствие липкости и влажности при снижении плотности поверхности полимера за счет формирования поверхности с полой оболочечной частью, имеющей относительно высокую плотность, и заполнения полого пространства оболочечной части сердцевинной частью относительно низкой плотности.

Индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°С) полиолефинового полимера может составлять, например, от 0,1 г/10 мин до 5,0 г/10 мин, от 0,5 г/10 мин до 4 г/10 мин, 10 мин или от 0,6 г/10 мин до 3,2 г/10 мин.

Система полимеризации полиолефина в соответствии с вариантом реализации включает один или несколько реакторов суспензионной полимеризации, которые производят продукт суспензионной реакции, включающий преполимер, посредством суспензионной полимеризации потока сырья, подаваемого в присутствии катализатора; и один или более реакторов газофазной полимеризации, которые производят продукт газофазной реакции, включающий конечный полимер, посредством газофазной полимеризации продукта суспензионной реакции или продукта суспензионной реакции и потока сырья, при этом поток сырья включает мономер и сомономер, конечный полимер имеет распределение плотности, равное двум или более плотностям, за счет включения сердцевинной части и оболочечной части, которая имеет более высокую плотность, чем сердцевинная часть, а рабочая температура реактора суспензионной полимеризации составляет от 20°C до 70°C, которая может быть выше рабочей температуры реактора газофазной полимеризации.

Система полимеризации полиолефина может представлять собой систему для получения конечного полимера, то есть полиолефинового полимера, описанного выше.

В одном из вариантов реализации один или несколько реакторов суспензионной полимеризации и один или несколько реакторов газофазной полимеризации могут быть соединены последовательно.

В одном из вариантов реализации катализатор может представлять собой одиночный металлоценовый катализатор. Металлоцен может быть представлен химической формулой LnMQp, где М представляет собой металл группы IIIB, группы IVB, группы VB или группы VIB; Q представляет собой гидрокарбильную группу с содержанием атомов углерода от C1 до C20 или галоген; p представляет собой разность, полученную посредством вычитания 2 из валентности M, а L представляет собой лиганд, связанный с металлом M.

Металлоценовый катализатор известен как каталитическая система, которая позволяет производить полиолефины с превосходными физическими свойствами за счет своих более высокой активности и высокой реакционной способности к сополимеризации по сравнению с существующими катализаторами Циглера-Натта, и представляет собой гомогенный катализатор, который можно использовать на соответствующем носителе. Например, носитель может представлять собой оксид кремния и/или алюминия, а в качестве конкретного примера это может быть кремнезем с группой ОН или функциональной группой, содержащей активный атом водорода, и он может быть в форме пористых сферических частиц.

Металлоценовый катализатор может быть нанесен на носитель с сокатализатором, и сокатализатор может представлять собой алкилалюмоксан. Алкилалюмоксан включает олигомеры алкилалюминоксана с прямой цепью и/или циклические, и когда алкилалюмоксан представляет собой олигомер алкилалюмоксана с прямой цепью, он представлен химической формулой R-(Al(R)-O)n-AlR2, а когда он циклический алкилалюмоксановый олигомер, он представлен химической формулой (-Al(R)-O-)m, где R представляет собой алкильную группу C1-C8, в предпочтительном варианте метил, n равно 1–40, в предпочтительном варианте 10–20, а m равно 3–40, в предпочтительном варианте 3–20. Алкилалюмоксан представляет собой смесь олигомеров с чрезвычайно широким молекулярно-массовым распределением, типичная средняя молекулярная масса может составлять от 800 до 1200.

В одном из вариантов реализации поток сырья может включать мономер и сомономер.

Мономер может представлять собой этилен.

Сомономером может быть любой один или несколько, выбранных из группы, состоящей из 1-бутена, 1-гексена, 1-пентена, 4-метил-1-пентена и 1-октена. В качестве конкретного примера сомономером может быть любой один или несколько из 1-бутена и 1-гексена.

Поток сырья может дополнительно включать разбавитель. Разбавителем может быть любой один или несколько инертных газов и алканов. Инертный газ может включать азот, гелий, неон и т.п., а алкан может включать бутан, пропан, изобутан, изопентан, гексан и их изомеры. Таким образом, полиолефиновый полимер может быть получен посредством обеспечения контакта катализатора с мономером и сомономером в реакторе суспензионной полимеризации и реакторе газофазной полимеризации с использованием разбавителя.

Когда поток сырья, содержащий этилен и сомономер, полимеризуют в присутствии катализатора с использованием системы, в которой последовательно размещены один или несколько реакторов суспензионной полимеризации и один или несколько реакторов газофазной полимеризации, можно получить полиолефиновый полимер и в качестве конкретного примера полиолефиновый эластомер, а в качестве более конкретного примера – полиэтилен низкой плотности.

В одном из вариантов реализации рабочая температура реактора суспензионной полимеризации может составлять от 20°C до 70°C или от 40°C до 60°C. Рабочая температура реактора газофазной полимеризации может быть ниже, чем рабочая температура реактора суспензионной полимеризации, и может составлять, например, от 30°С до 50°С или от 35°С до 48°С. Таким образом, можно минимизировать количество липких и влажных смол, которые препятствуют псевдоожижению реактора, за счет снижения рабочей температуры каждого реактора и получения конечного полимера, как описано выше, и, таким образом, стабильность процесса может быть дополнительно повышена.

В одном из вариантов реализации рабочее давление реактора суспензионной полимеризации может составлять от 5 K/G до 30 K/G, от 10 K/G до 25 K/G или от 20 K/G до 25 K/G. Рабочее давление реактора газофазной полимеризации можно отрегулировать так, чтобы оно было таким же или ниже рабочего давления реактора суспензионной полимеризации, и давление реактора газофазной полимеризации может составлять, например, от 10 K/G до 20 K/G или от 10 K/G до 15 K/G в зависимости от температуры суспензионного реактора. Таким образом, можно свести к минимуму наличие липких и влажных смол, которые препятствуют псевдоожижению реактора, за счет снижения рабочего давления каждого реактора и получения конечного полимера, как описано выше, и, таким образом, стабильность процесса может быть дополнительно повышена. Единицей измерения давления K/G может являться кг/см2.

В одном из вариантов реализации в результате многостадийной полимеризации, включающей одну или более реакций суспензионной полимеризации и одну или более реакций газофазной полимеризации, в процессе реакции суспензионной полимеризации получали преполимер, имеющий относительно высокую плотность и образующий полую оболочечную часть, а в процессе реакции газофазной полимеризации, полое пространство частицы преполимера заполнялось полиолефиновыомй полимером, то есть полиолефиновым эластомером (POE) для получения конечного полимера, и при этом конечный полимер может приобретать физические свойства полиолефинового эластомера.

В одном из вариантов реализации молярное соотношение этилена и сомономера альфа-олефина в каждом реакторе может быть доведено до 0,01–0,3 в зависимости от типа сомономера. Например, в реакторе суспензионной полимеризации молярное соотношение сомономера к общему количеству мономера и сомономера может составлять от 0,01 до 0,3, от 0,05 до 0,3 или от 0,07 до 0,27, а в реакторе газофазной полимеризации молярное соотношение сомономера и общего количеству мономера и сомономера может составлять от 0,01 до 0,2 или от 0,05 до 0,18. Таким образом, можно производить полимер с физическими свойствами, такими как две или более температуры плавления или две или более температуры кристаллизации, за счет изменения соотношения сомономеров в каждом реакторе, а полимеры с высокими температурами плавления и низкими температурами стеклования (Tg) могут обеспечить большие преимущества с точки зрения технологичности и физических свойств.

Преполимер, полученный в реакторе суспензионной полимеризации, может составлять от 10 до 60 мас.% от общего количества полученного конечного полимера. Например, преполимер может составлять от 20 до 50 мас.% или от 30 до 50 мас.% от общего количества конечного полимера. За счет регулирования массового соотношения преполимера к общему количеству конечного полимера в пределах вышеуказанного диапазона общая плотность увеличивается, и оболочечная часть с относительно высокой плотностью надежно формируется без снижения физических свойств конечного полимера и практически без какого-либо полимера, полученного в реакторе газофазной полимеризации, снаружи, и, таким образом, стабильность процесса может быть повышена.

В одном из вариантов реализации реактор газофазной полимеризации может работать при температуре ниже температуры начала плавления 15 мас.% (MIT15), измеренной в соответствии с ASTM 3417-83. В частности, температура ниже MIT15 необходима для задания рабочей температуры процесса при работе каждого реактора при низких температурах для обеспечения стабильности процесса. Температуру ниже MIT15 измеряли с использованием устройства DSC в соответствии с ASTM 3417-83 на площади расплава 15 мас.%, образующегося при 1-м сканировании в диапазоне температур от 25°C до 200°C при 10°C/мин.

Например, в реакторе газофазной полимеризации температура ниже MIT15 может составлять от 40°C до 80°C, от 40°C до 70°C или от 40°C до 65°C. Когда температуру реакторе газофазной полимеризации регулируют так, чтобы она была такой же, как температура MIT15, полимер может агломерироваться, и стабильность процесса может снизиться. В то же время, когда реактор работает при слишком низкой температуре для обеспечения стабильности процесса, объем продукции может быть чрезвычайно низким. Кроме того, при производстве полиолефинового полимера с высоким содержанием сомономера, когда объем продукции увеличивается, соотношение сомономеров локально увеличивается, что приводит к увеличению адгезии полимера и образованию гетерогенного полимера и может вызвать проблемы в процессе. В пределах вышеуказанного диапазона температур ниже MIT15 температуру реактора газофазной полимеризации регулируют, и, таким образом, описанную выше проблему можно предотвратить.

В одном из вариантов реализации, когда реактор суспензионной полимеризации расположен перед реактором газофазной полимеризации, можно предотвратить прямое воздействие металлоценового катализатора на условия в реакторе газофазной полимеризации, размер полимера может быть дополнительно увеличен за счет реакции суспензионной полимеризации, и, тем самым, может быть повышена стабильность процесса. Кроме того, когда преполимер низкой плотности получают в реакторе суспензионной полимеризации, снаружи увеличивается количество полимеров, обладающих физическими свойствами полиолефинового эластомера, и весь полимер становится липким, что может снизить стабильность процесса.

Конечный полимер в соответствии с вариантом реализации настоящего изобретения может представлять собой полиолефиновый полимер, описанный выше. В частности, конечный полимер включает сердцевинную часть и оболочечную часть, а плотность сердцевинной части может составлять от 0,857 г/см3 до 0,910 г/см3, плотность оболочечной части может составлять от 0,890 г/см3 до 0,940 г/см3, и плотность оболочечной части может быть выше, чем плотность сердцевинной части.

Конечный полимер может иметь любое одно или несколько из следующих физических свойств (а)–(h). Например, полиолефиновый полимер может иметь два или более или все из следующих физических свойств от (a) до (h):

(a) индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°C) от 0,1 г/10 мин до 5,0 г/10 мин;

(b) плотность от 0,870 г/см3 до 0,900 г/см3;

c) две или более температуры плавления (Tm);

(d) первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), при этом разница между первой температурой плавления и второй температурой плавления составляет от 30°C до 70°C;

(e) первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), при этом первая температура плавления составляет от 45°C до 85°C, а вторая температура плавления составляет от 80°C до 125°C;

(f) две или более температуры кристаллизации (Tc);

(g) первую температуру кристаллизации (Tc1) и вторую температуру кристаллизации (Tc2), при этом первая температура кристаллизации составляет от 40°C до 100°C, а вторая температура кристаллизации составляет от 70°C до 110°C; и

(h) два или более пиков при температуре 35°С или выше на хроматограмме элюентного фракционирования при повышении температуры (TREF) и частное от деления площади под графиком выше 60°С на общую площадь под графиком, составляющее 5% или более.

В одном из вариантов реализации оболочечная часть, то есть преполимер, полученный в реакторе суспензионной полимеризации, может иметь плотность, например, от 0,890 г/см3 до 0,940 г/см3, от 0,895 г/см3 до 0,930 г/см3 или от 0,900 г/см3 до 0,922 г/см3.

Индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°С) оболочечной части может составлять, например, от 0,01 г/10 мин до 5,0 г/10 мин, от 0,05 г/10 мин до 3,5 г/10 мин или от 0,05 г/10 мин до 2,0 г/10 мин.

Температура плавления оболочечной части может составлять, например, от 80°С до 125°С, от 90°С до 120°С или от 95°С до 110°С.

Хроматограмма элюентного фракционирования при повышении температуры (TREF) оболочечной части может иметь один пик при температуре 60°C или выше.

В одном из вариантов реализации плотность сердцевинной части, образованной внутри полого преполимера посредством реакции газофазной полимеризации, может составлять, например, от 0,857 г/см3 до 0,910 г/см3, от 0,857 г/см3 до 0,900 г/см3 или от 0,857 г/см3 до 0,898 г/см3.

Температура плавления сердцевинной части может составлять, например, от 45°С до 85°С, от 50°С до 85°С или от 60°С до 70°С.

Индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°С) конечного полимера может составлять, например, от 0,1 г/10 мин до 5,0 г/10 мин, от 0,5 г/10 мин до 4 г/10 мин или от 0,6 г/10 мин до 3,2 г/10 мин.

В конечном полимере массовое соотношение сердцевинной части и оболочечной части может составлять от 40:60 до 90:10, от 50:50 до 80:20 или от 50:50 до 70:30. Когда сердцевинная часть и оболочечная часть формируются в пределах вышеуказанного диапазона массовых соотношений, можно получить конечный полимер, который имеет низкую плотность и характеристики полиолефинового эластомера и позволяет предотвратить снижение стабильности процесса, когда псевдоожижение затруднено вследствие липкости или влажности.

Так как оболочечная часть и сердцевинная часть имеют разные физические свойства, как описано выше, полиолефиновый полимер может иметь две или более температуры плавления и температуры кристаллизации.

В качестве примера система полимеризации полиолефина может включать один реактор суспензионной полимеризации и один реактор газофазной полимеризации. В этом случае система полимеризации полиолефина может включать первый реактор суспензионной полимеризации, который посредством суспензионной полимеризации потока сырья, подаваемого в присутствии катализатора, производит продукт суспензионной реакции, включающий преполимер; и первый реактор газофазной полимеризации, который посредством газофазной полимеризации суспензионного продукта реакции или суспензионного продукта реакции и потока сырья, производит продукт газофазной реакции, включающий конечный полимер.

В качестве другого примера система полимеризации полиолефина может включать один реактор суспензионной полимеризации и два реактора газофазной полимеризации. В этом случае система полимеризации полиолефина может включать первый реактор суспензионной полимеризации, который посредством суспензионной полимеризации потока сырья, подаваемого в присутствии катализатора, производит продукт суспензионной реакции, включающий преполимер; первый реактор газофазной полимеризации, который посредством газофазной полимеризации продукта суспензионной реакции или продукта суспензионной реакции и потока сырья, подаваемых из первого реактора суспензионной полимеризации, производит продукт первой газофазной реакции, включающий конечный полимер; и второй реактор газофазной полимеризации, который посредством газофазной полимеризации продукта первой газофазной реакции или продукта первой газофазной реакции и потока сырья, подаваемых из первого реактора газофазной полимеризации, производит продукт второй газофазной реакции, включающий конечный полимер.

В качестве еще одного примера система полимеризации полиолефина может включать два реактора суспензионной полимеризации и два реактора газофазной полимеризации. В этом случае система полимеризации полиолефина может включать первый реактор суспензионной полимеризации, который посредством суспензионной полимеризации потока сырья, подаваемого в присутствии катализатора, производит продукт первой суспензионной реакции, включающий преполимер; второй реактор суспензионной полимеризации, который посредством суспензионной полимеризации продукта первой суспензионной реакции или продукта первой суспензионной реакции и потока сырья, подаваемых из первого реактора суспензионной полимеризации, производит продукт второй суспензионной реакции, включающий преполимер; первый реактор газофазной полимеризации, который посредством газофазной полимеризации продукта второй суспензионной реакции или продукта второй суспензионной реакции и потока сырья, подаваемых из второго реактора суспензионной полимеризации, производит продукт первой газофазной реакции, включающий конечный полимер; и второй реактор газофазной полимеризации, который посредством газофазной полимеризации продукта первой газофазной реакции или продукта первой газофазной реакции и потока сырья, подаваемых из первого реактор газофазной полимеризации, производит продукт второй газофазной реакции, включающий конечный полимер.

В одном из вариантов реализации продукт первой газофазной реакции, полученный в первом реакторе газофазной полимеризации, можно фильтровать через фильтр для разделения непрореагировавшего газа и полимера, отделенный полимер можно подавать во второй реактор газофазной полимеризации, а непрореагировавший газ может быть направлен через очистную колонну обратно в первый реактор суспензионной полимеризации и/или второй реактор суспензионной полимеризации.

Когда реактор газофазной полимеризации работает при чрезмерно низкой температуре, объем продукции значительно снижается. Кроме того, в процессе производства полиолефинового полимера с высоким содержанием сомономера соотношение сомономеров становится локально высоким, когда объем производства увеличивается, и, таким образом, адгезия полимера увеличивается и образуется гетерогенный полимер, что может вызывать проблемы в процессе. В настоящем изобретении применен способ снижения адгезии полимера при высокой концентрации сомономеров в режиме высокой сорбции.

В качестве конкретного примера первый реактор газофазной полимеризации может работать не в режиме высокой сорбции, а второй реактор газофазной полимеризации может работать в режиме высокой сорбции. Второй реактор газофазной полимеризации может работать при температуре и давлении, при которых впрыскиваемый газ конденсируется, а газ, выпускаемый из реактора, не конденсируется.

Для справки, система полимеризации полиолефина может включать циркуляционную линию, идущую от верхней части реактора газофазной полимеризации и соединенную с нижней частью реактора газофазной полимеризации для циркуляции циркуляционного газового потока, компрессор, установленный в циркуляционной линии, и теплообменник, установленный на ступени после компрессора по направлению циркуляционного газового потока в циркуляционной линии, и в режиме высокой сорбции сорбент может быть использован в количестве от 0,1 мас.ч. до 30 мас.ч., от 2 мас.ч. до 20 мас.ч. или от 3 мас.ч. до 15 мас.ч. в расчете на 100 мас.ч. общего циркуляционного газового потока.

Сорбент, используемый, когда второй реактор газофазной полимеризации работает в режиме высокой сорбции, может включать пропан, изобутан, изопентан и гексан.

Способ полимеризации полиолефина в соответствии с вариантом реализации может включать этап суспензионной полимеризации, на котором посредством по меньшей мере однократной суспензионной полимеризации сырьевой композиции, включающей мономер и сомономер, в присутствии катализатора получают продукт суспензионной реакции, включающий преполимер; и этап газофазной полимеризации, на котором посредством меньшей мере однократной суспензионной полимеризации продукта суспензионной реакции или продукта суспензионной реакции и сырьевой композиции получают продукт газофазной реакции, включающий конечный полимер, при этом температура реакции суспензионной полимеризации температура реакции на этапе газофазной полимеризации составляет от 20°C до 70°C и превышает температуру реакции на этапе газофазной полимеризации, а конечный полимер может иметь распределение плотности из двух или более плотностей за счет включения сердцевинной части и оболочечной части, которая имеет более высокую плотность, чем сердцевинная часть.

Способ полимеризации полиолефина может представлять собой способ получения конечного полимера, то есть описанного выше полиолефинового полимера, с использованием описанной выше системы полимеризации полиолефина.

В одном из вариантов реализации катализатор может представлять собой одиночный металлоценовый катализатор. Металлоцен может быть представлен химической формулой LnMQp, где М представляет собой металл из группы IIIB, группы IVB, группы VB или группы VIB; Q представляет собой гидрокарбильную группу с содержанием атомов углерода от C1 до C20 или галоген; p от C1 до C20 или галоген; p представляет собой разность, полученную посредством вычитания 2 из валентности M, а L представляет собой лиганд, связанный с металлом M.

Металлоценовый катализатор известен как каталитическая система, которая позволяет производить полиолефины с превосходными физическими свойствами за счет своих более высокой активности и высокой реакционной способности к сополимеризации по сравнению с существующими катализаторами Циглера-Натта, и представляет собой гомогенный катализатор, который можно использовать на соответствующем носителе. Например, носитель может представлять собой оксид кремния и/или алюминия, а в качестве конкретного примера это может быть кремнезем с группой ОН или функциональной группой, содержащей активный атом водорода, и он может быть в форме пористых сферических частиц.

Металлоценовый катализатор может быть нанесен на носитель с сокатализатором, и сокатализатор может представлять собой алкилалюмоксан. Алкилалюмоксан включает олигомеры алкилалюминоксана с прямой цепью и/или циклические, и когда алкилалюмоксан представляет собой олигомер алкилалюмоксана с прямой цепью, он представлен химической формулой R-(Al(R)-O)n-AlR2, а когда он циклический алкилалюмоксановый олигомер, он представлен химической формулой (-Al(R)-O-)m, где R представляет собой алкильную группу C1-C8, в предпочтительном варианте метил, n равно 1–40, в предпочтительном варианте 10–20, а m равно 3–40, в предпочтительном варианте 3–20. Алкилалюмоксан представляет собой смесь олигомеров с чрезвычайно широким молекулярно-массовым распределением, типичная средняя молекулярная масса может составлять от 800 до 1200.

В одном из вариантов реализации поток сырья может включать мономер и сомономер.

Мономер может представлять собой этилен.

Сомономером может быть любой один или несколько, выбранных из группы, состоящей из 1-бутена, 1-гексена, 1-пентена, 4-метил-1-пентена и 1-октена. В качестве конкретного примера сомономером может быть любой один или несколько из 1-бутена и 1-гексена.

Поток сырья может дополнительно включать разбавитель. Разбавителем может быть любой один или несколько инертных газов и алканов. Инертный газ может включать азот, гелий, неон и т.п., а алкан может включать бутан, пропан, изобутан, изопентан, гексан и их изомеры. Таким образом, полиолефиновый полимер может быть получен посредством обеспечения контакта катализатора с мономером и сомономером в реакторе суспензионной полимеризации и реакторе газофазной полимеризации с использованием разбавителя.

Когда поток сырья, содержащий этилен и сомономер, полимеризуют в присутствии катализатора с использованием системы, в которой последовательно размещены один или несколько реакторов суспензионной полимеризации и один или несколько реакторов газофазной полимеризации, можно получить полиолефиновый полимер и в качестве конкретного примера полиолефиновый эластомер, а в качестве более конкретного примера – полиэтилен низкой плотности.

В одном из вариантов реализации температура реакции суспензионной полимеризации может составлять от 20°C до 70°C или от 40°C до 60°C. Температура реакции газофазной полимеризации может быть ниже, чем температура реакции суспензионной полимеризации, и может составлять, например, от 30°С до 50°С или от 35°С до 48°С. Таким образом, можно минимизировать количество липких и влажных смол, которые препятствуют псевдоожижению реактора, за счет снижения рабочей температуры каждого реактора и получения конечного полимера, как описано выше, и, таким образом, стабильность процесса может быть дополнительно повышена.

В одном из вариантов реализации рабочее давление реактора суспензионной полимеризации может составлять от 5 K/G до 30 K/G, от 10 K/G до 25 K/G или от 20 K/G до 25 K/G. Давление реактора газофазной полимеризации можно отрегулировать так, чтобы оно было таким же или ниже рабочего давления реактора суспензионной полимеризации, и, например, давление реактора газофазной полимеризации может составлять от 10 K/G до 20 K/G или от 10 K/G до 15 K/G в зависимости от температуры суспензионного реактора. Таким образом, можно свести к минимуму наличие липких и влажных смол, которые препятствуют псевдоожижению реактора, за счет снижения рабочего давления каждого реактора и получения конечного полимера, как описано выше, и, таким образом, стабильность процесса может быть дополнительно повышена.

В одном из вариантов реализации посредством многостадийной полимеризации, включающей одну или более реакций суспензионной полимеризации и одну или более реакций газофазной полимеризации, в процессе реакции суспензионной полимеризации получали преполимер, имеющий относительно высокую плотность и образующий полую оболочечную часть, а в процессе реакции газофазной полимеризации, полая частица преполимера заполнялась полиолефиновыомй полимером, то есть полиолефиновым эластомером (POE) для получения конечного полимера, и при этом конечный полимер может приобретать физические свойства полиолефинового эластомера.

В одном из вариантов реализации молярное соотношение этилена и сомономера альфа-олефина в каждой реакции может быть доведено до 0,01–0,3 в зависимости от типа сомономера. Например, в реакции суспензионной полимеризации молярное соотношение сомономера к общему количеству мономера и сомономера может составлять от 0,01 до 0,3, от 0,05 до 0,3 или от 0,07 до 0,27, а в реакции газофазной полимеризации молярное соотношение сомономера к общему количеству мономера и сомономера может составлять от 0,01 до 0,2 или от 0,05 до 0,18. Это позоляет производить полимер с физическими свойствами, такими как две или более температуры плавления или две или более температуры кристаллизации, за счет изменения соотношение сомономеров в каждой реакции, а полимеры с высокими температурами плавления и низкой температурой стеклования (Tg) могут обеспечить большие преимущества с точки зрения технологичности и физических свойств.

Преполимер, полученный посредством реакции суспензионной полимеризации, может составлять от 10 мас.% до 60 мас.% от общего количества полученного конечного полимера. Например, преполимер может составлять от 20 до 50 мас.% или от 30 до 50 мас.% от общего количества конечного полимера. За счет регулирования массового соотношения преполимера к общему количеству конечного полимера в пределах вышеуказанного диапазона общая плотность увеличивается, и оболочечная часть с относительно высокой плотностью надежно формируется без снижения физических свойств конечного полимера и практически без какого-либо полимера, полученного в реакторе газофазной полимеризации, снаружи, и, таким образом, стабильность процесса может быть повышена.

В одном из вариантов реализации реакцию газофазной полимеризации можно проводить при температуре ниже температуры начала плавления 15 мас.% (MIT15), измеренной в соответствии с ASTM 3417-83. В частности, температура ниже MIT15 необходима для задания соответствующего температурного диапазона при поддержании низкой температуру каждой реакции для обеспечения стабильности процесса. Температуру ниже MIT15 измеряли с использованием устройства DSC в соответствии с ASTM 3417-83 на площади расплава 15 мас.%, образующегося при 1-м сканировании в диапазоне температур от 25°C до 200°C при 10°C/мин.

Например, в процессе реакции газофазной полимеризации температура ниже MIT15 может составлять от 40°C до 80°C, от 40°C до 70°C или от 40°C до 65°C. Когда температура реакции газофазной полимеризации регулируется так, чтобы она была такой же, как температура MIT15, полимер может агломерироваться, и стабильность процесса может снизиться. В то же время, когда реактор работает при слишком низкой температуре для обеспечения стабильности процесса, объем продукции может значительно снизиться. Кроме того, при производстве полиолефинового полимера с высоким содержанием сомономера, когда объем продукции увеличивается, соотношение сомономеров локально увеличивается, что приводит к увеличению адгезии полимера и образованию гетерогенного полимера и может вызвать проблемы в процессе. В пределах вышеуказанного диапазона температур ниже MIT15 температуру реактора газофазной полимеризации регулируют, и, таким образом, описанную выше проблему можно предотвратить.

В одном из вариантов реализации, когда реакция суспензионной полимеризации предшествует реакции газофазной полимеризации, можно предотвратить прямое воздействие металлоценового катализатора на условия реакции газофазной полимеризации, размер полимера может быть дополнительно увеличен за счет реакции суспензионной полимеризации, и, тем самым, может быть повышена стабильность процесса. Когда преполимер низкой плотности получают посредством реакции суспензионной полимеризации, снаружи увеличивается количество полимеров, обладающих физическими свойствами полиолефинового эластомера, и весь полимер становится липким, что может снизить стабильность процесса.

В одном из вариантов реализации реакция суспензионной полимеризации слцжит для получения преполимера, имеющего полую структуру и образующего оболочечную часть конечного полимера, а реакция газофазной полимеризации – для заполнения полого преполимера продуктом, имеющим более низкую плотность, чем преполимер для формирования сердцевинной части конечного полимера.

Конечный полимер может представлять собой описанный выше полиолефиновый полимер. В частности, оболочечная часть, имеющая плотность от 0,890 г/см3 до 0,940 г/см3, может быть сформирована на этапе суспензионной полимеризации, а сердцевинная часть, имеющая плотность от 0,857 г/см3 до 0,910 г/см3, может быть сформирована на этапе газофазной полимеризации.

Конечный полимер может иметь любое одно или несколько из следующих физических свойств (а)–(h). Например, полиолефиновый полимер может иметь два или более или все из следующих физических свойств от (a) до (h):

(a) индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°C) от 0,1 г/10 мин до 5,0 г/10 мин;

(b) плотность от 0,870 г/см3 до 0,900 г/см3;

(c) две или более температуры плавления (Tm);

(d) первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), при этом разница между первой температурой плавления и второй температурой плавления составляет от 30°C до 70°C;

(e) первую температуру плавления (Tm1) и вторую температуру плавления (Tm2), при этом первая температура плавления составляет от 45°C до 85°C, а вторая температура плавления составляет от 80°C до 125°C;

(f) две или более температуры кристаллизации (Tc);

(g) первую температуру кристаллизации (Tc1) и вторую температуру кристаллизации (Tc2), при этом первая температура кристаллизации составляет от 40°C до 100 °C, а вторая температура кристаллизации составляет от 70°C до 110°C; и

(h) два или более пиков при температуре 35°С или выше на хроматограмме элюентного фракционирования при повышении температуры (TREF) и частное от деления площади под графиком выше 60°С на общую площадь под графиком, составляющее 5% или более.

В одном из вариантов реализации оболочечная часть, то есть преполимер, полученный посредством реакции суспензионной полимеризации, может иметь плотность, например, от 0,890 г/см3 до 0,940 г/см3, от 0,895 г/см3 до 0,930 г/см3 или от 0,900 г/см3 до 0,922 г/см3.

Индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°С) оболочечной части может составлять, например, от 0,01 г/10 мин до 5,0 г/10 мин, от 0,05 г/10 мин до 3,5 г/мин, 10 мин или от 0,05 г/10 мин до 2,0 г/10 мин.

Температура плавления оболочечной части может составлять, например, от 80°С до 125°С, от 90°С до 120°С или от 95°С до 110°С.

Хроматограмма элюентного фракционирования при повышении температуры (TREF) оболочечной части может иметь один пик при температуре 60°C или выше.

В одном из вариантов реализации плотность сердцевинной части, образованной внутри полого преполимера посредством реакции газофазной полимеризации, может составлять, например, от 0,857 г/см3 до 0,910 г/см3 от 0,855 г/см3 до 0,900 г/см3 или от 0,857 г/см3 до 0,898 г/см3.

Температура плавления сердцевинной части может составлять, например, от 45°С до 85°С, от 50°С до 85°С или от 60°С до 70°С.

Индекс текучести расплава (MIE) (нагрузка массой 2,16 кг, 190°С) конечного полимера может составлять, например, от 0,1 г/10 мин до 5,0 г/10 мин, от 0,5 г/10 мин до 4 г/10 мин или от 0,6 г/10 мин до 3,2 г/10 мин. В конечном полимере массовое соотношение сердцевинной части и оболочечной части может составлять от 40:60 до 90:10, от 50:50 до 80:20 или от 50:50 до 70:30. Когда сердцевинная часть и оболочечная часть формируются в пределах вышеуказанного диапазона массовых соотношений, можно получить конечный полимер, который имеет низкую плотность и характеристики полиолефинового эластомера и позволяет предотвратить снижение стабильности процесса, когда псевдоожижение затруднено вследствие липкости или влажности.

Так как оболочечная часть и сердцевинная часть имеют разные физические свойства, как описано выше, полиолефиновый полимер может иметь две или более температуры плавления и температуры кристаллизации.

В качестве примера способ полимеризации полиолефина может включать этап суспензионной полимеризации, на котором посредством суспензионной полимеризации сырьевой композиции, включающей мономер и сомономер, в присутствии катализатора получают продукт суспензионной реакции, включающий преполимер; и этап газофазной полимеризации, на котором посредством газофазной полимеризации продукта суспензионной реакции или продукта суспензионной реакции и сырьевой композиции получают продукт газофазной реакции, включающий конечный полимер.

На фиг. 1А представлена блок-схема, иллюстрирующая способ полимеризации полиолефина в соответствии с вариантом реализации. В частности, как показано на фиг. 1А, в способе полимеризации полиолефина реакция суспензионной полимеризации 100 и реакция газофазной полимеризации 200 могут осуществляться последовательно.

В другом примере способ полимеризации полиолефина может включать этап первой суспензионной полимеризации, на котором посредством суспензионной полимеризации сырьевой композиции, включающей мономер и сомономер, в присутствии катализатора получают продукт суспензионной реакции, включающий преполимер; этап первой газофазной полимеризации, на котором посредством первой газофазной полимеризации суспензионного продукта реакции или суспензионного продукта реакции и сырьевой композиции получают продукт первой газофазной реакции, включающий конечный полимер; и этап второй газофазной полимеризации, на котором посредством второй газофазной полимеризации продукта первой газофазной реакции или продукта первой газофазной реакции и сырьевой композиции получают продукт второй газофазной реакции, включающий конечный полимер.

В еще одном примере способ полимеризации полиолефина может включать этап первой суспензионной полимеризации, на котором посредством первой суспензионной полимеризации сырьевой композиции, включающей мономер и сомономер, в присутствии катализатора получают продукт первой суспензионной реакции, включающий преполимер; этап второй суспензионной полимеризации, на котором посредством второй суспензионной полимеризации продукта первой суспензионной реакции или продукта первой суспензионной реакции и сырьевой композиции получают продукт второй суспензионной реакции, включающий преполимер; этап первой газофазной полимеризации, на котором посредством первой газофазной полимеризации продукта второй суспензионной реакции или продукта второй суспензионной реакции и сырьевой композиции получают продукт первой газофазной реакции, включающий конечный полимер; и этап второй газофазной полимеризации, на котором посредством второй газофазной полимеризации продукта первой газофазной реакции или продукта первой газофазной реакции и сырьевой композиции получают продукт второй газофазной реакции, включающий конечный полимер.

На фиг. 1B представлена блок-схема, иллюстрирующая способ полимеризации полиолефина в соответствии с вариантом реализации. В частности, как показано на фиг. 1B, в способе полимеризации полиолефина первая реакция 110 суспензионной полимеризации, вторая реакция 120 суспензионной полимеризации, первая реакция 210 газофазной полимеризации и вторая реакция 220 газофазной полимеризации могут осуществляться последовательно.

В одном из вариантов реализации продукт первой газофазной реакции, полученный в ходе первой реакции газофазной полимеризации, фильтруют через фильтр для разделения непрореагировавшего газа и полимера, вторую реакцию газофазной полимеризации проводят с использованием отделенного полимера, и непрореагировавший газ может быть повторно использован в первой реакции суспензионной полимеризации и/или второй реакции суспензионной полимеризации.

На фиг. 1C представлена блок-схема, иллюстрирующая способ полимеризации полиолефина в соответствии с вариантом реализации. В частности, как показано на фиг. 1C, в способе полимеризации полиолефина последовательно проводят первую реакцию 110 суспензионной полимеризации, вторую реакцию 120 суспензионной полимеризации, первую реакцию 210 газофазной полимеризации и вторую реакцию 210 газофазной полимеризации, и продукт первой газофазной реакции, полученный в первой реакции 210 газофазной полимеризации, фильтруют через фильтр для разделения непрореагировавшего газа и полимера, вторую реакцию 220 газофазной полимеризации проводят с использованием отделенного полимера, а непрореагировавший газ может быть повторно использован в первой реакции 110 суспензионной полимеризации и/или второй реакции 120 суспензионной полимеризации.

Когда реакцию газофазной полимеризации проводят при чрезмерно низкой температуре, объем продукции значительно снижается. Кроме того, в процессе производства полиолефинового полимера с высоким содержанием сомономера соотношение сомономеров становится локально высоким, когда объем продукции увеличивается, и, таким образом, адгезия полимера увеличивается и образуется гетерогенный полимер, что может вызвать проблемы в процессе. В настоящем изобретении применяется способ снижения адгезии полимера при высокой концентрации сомономеров с использованием режима высокой сорбции.

В качестве конкретного примера первую реакцию газофазной полимеризации можно проводить не в режиме высокой сорбции, а вторую реакцию газофазной полимеризации можно проводить в режиме высокой сорбции. Вторую реакцию газофазной полимеризации можно проводить при температуре и давлении, при которых впрыскиваемый газ конденсируется, а газ, выпускаемый из реактора, не конденсируется.

Для справки, реакция газофазной полимеризации может быть проведена с использованием циркуляционной линии, идущей от верхней части реактора газофазной полимеризации и соединенной с нижней частью реактора газофазной полимеризации для циркуляции циркуляционного газового потока, компрессора, установленного в циркуляционной линии, и теплообменника, установленного на ступени после компрессора по направлению циркуляционного газового потока в циркуляционной линии, и в режиме высокой сорбции сорбент может быть использован в количестве от 0,1 мас.ч. до 30 мас.ч., от 2 мас.ч. до 20 мас.ч. или от 3 мас.ч. до 15 мас.ч. в расчете на 100 мас.ч. общего циркуляционного газового потока.

Сорбент, используемый, когда вторую реакцию газофазной полимеризации проводят в режиме высокой сорбции, может включать пропан, изобутан, изопентан и гексан.

Когда полиолефин полимеризуют с использованием двух этапов суспензионной полимеризации и двух этапов газофазной полимеризации, оболочечная часть, имеющая плотность от 0,890 г/см3 до 0,940 г/см3, может быть сформирована в результате двух этапов суспензионной полимеризации, сердцевинная часть, имеющая плотность от 0,887 г/см3 до 0,898 г/см3, может быть сформирована на этапе первой газофазной полимеризации, а сердцевинная часть, имеющая плотность от 0,857 г/см3 до 0,886 г/см3, может быть сформирована на этапе второй газофазной полимеризации.

В результате двух этапов суспензионной полимеризации может быть сформирована оболочечная часть, имеющая плотность, например, от 0,890 г/см3 до 0,940 г/см3, от 0,895 г/см3 до 0,930 г/см3 или от 0,900 г/см3 до 0,922 г/см3.

На этапе первой газофазной полимеризации может быть сформирована сердцевинная часть, имеющая плотность от 0,887 г/см3 до 0,898 г/см3 или от 0,888 г/см3 до 0,897 г/см3.

На этапе второй газофазной полимеризации может быть сформирована сердцевинная часть, имеющая плотность от 0,857 г/см3 до 0,886 г/см3 или от 0,857 г/см3 до 0,884 г/см3.

Таким образом, полиолефиновый полимер может быть получен за счет формирования оболочечной части, имеющей относительно высокую плотность, посредством реакции суспензионной полимеризации, формирования сердцевинной части, которая имеет более низкую плотность, чем в реакции суспензионной полимеризации посредством первой реакции газофазной полимеризации, и формирования сердцевинной части, которая имеет более низкую плотность, чем в первая реакции газофазной полимеризации посредством второй реакции газофазной полимеризации. Эта разница в плотности позволяет катализатору производить преполимер, который имеет относительно более высокую плотность в реакции суспензионной полимеризации, чем в реакции газофазной полимеризации, и, таким образом, стабильность процесса может быть повышена, когда первую и вторую реакции газофазной полимеризации проводят позже. За счет градиента плотности полученный полиолефиновый полимер может иметь высокую температуру плавления и низкую температуру плавления, то есть две или более температур плавления, и низкую температуру стеклования. Такие характеристики полиолефинового полимера позволяют увеличить скорость вращения при формовании и тем самым повысить производительность обработки, а физические свойства, такие как эластичность по отскоку, могут быть улучшены благодаря низкой температуре стеклования.

Ниже представлены конкретные примеры настоящего изобретения. При этом приведенные примеры предназначены исключительно для иллюстрации или подробного объяснения настоящего изобретения и не предназначены для ограничения настоящего изобретения. Кроме того, так как любые сведения, не описанные в данном документе, могут быть легко выведены технически специалистами в данной области техники, описания этих сведений не приводится.

(Производство полиолефинового полимера)

2 Примеры с 1 по 4 и сравнительные примеры 1 и 2

Полиолефиновый полимер, в частности, линейный полиэтилен низкой плотности, получали с использованием одного реактора суспензионной полимеризации и одного реактора газофазной полимеризации. Условия эксплуатации каждого реактора показаны в табл. 1 ниже.

Реакцию полимеризации проводили путем моделирования условий реакции суспензионной полимеризации и реакции газофазной полимеризации в реакторе периодической полимеризации с использованием каталитической композиции, приготовленной в результате объединения металлоценового катализатора, метилалюминоксана (МАО) и пористого носителя.

Для регулирования температуры полимеризации 2-л автоклавный реактор из нержавеющей стали, снабженный рубашкой, способной подавать внешнюю охлаждающую воду, нагревали от комнатной температуры до 110°С, продували азотом и продували 400 мл изобутана.

После регулирования температуры в реактор впрыскивали 1,5 мл 0,2 М триэтилалюминия (TEAL), 2,5 мл (1,1 ммоль в гексане) антистатика (Statsafe® 6000 компании Innospec Inc.) и 1 л изобутана.

После этого впрыскивали этилен, 1-гексен (мас.%, впрыскиваемое количество 1-гексена относительно впрыскиваемого этилена) и водород (мг/кг C2, впрыскиваемое количество водорода (мг) относительно 1 кг впрыскиваемого этилена), и катализатор на носителе впрыскивали в реактор. Реакцию суспензионной полимеризации проводили в соответствии с условиями полимеризации, показанными в табл. 1 ниже. Во время суспензионной полимеризации парциальное давление этилена поддерживали постоянным, а 1-гексен и водород непрерывно впрыскивали вместе с этиленом. После завершения суспензионной полимеризации непрореагировавшие 1-гексен и изобутан выгружали.

Для реакции газофазной полимеризации в качестве разбавителя в реактор газофазной полимеризации впрыскивался азот под давлением 100 фунтов на квадратный дюйм, впрыскивалось 250 млн-1 частей на миллион антистатика и температура доводилась до 48°C.

После регулирования температуры проводилась реакция газофазной полимеризации в соответствии с условиями полимеризации, показанными в табл. 1 ниже. После завершения реакции непрореагировавший газ выпускали и реактор открывали для получения смолы линейного полиэтилена низкой плотности (LLDPE) с текучестью в качестве конечного полимера, и проводили измерения ее физических свойств, результаты которых показаны ниже.

[Таблица 1]

вуют

1) MIE в реакторе газофазной полимеризации представляет собой измеренное значение для конечного полимера.

Способ измерения каждого из физических свойств в табл. 1 выше и табл. 2 ниже показан ниже.

Индекс текучести расплава (MIE, MI2.16): измеряли в соответствии с ASTM D1238 при 190°C и нагрузке массой 2,16 кг.

Индекс текучести расплава при высокой нагрузке (MIF, MI21.6): измеряли в соответствии с ASTM D1238 при 190°C и нагрузке массой 21,6 кг.

Соотношение скорости течения расплава (SR, MFRR) рассчитывали как MIF/MIE (F/E).

Плотность измеряли с использованием метода градиента плотности в соответствии с ASTM D1505.

BD представляло собой объемную плотность (кажущуюся плотность) и измерялось в соответствии с ASTM D1895.

Молекулярную массу и молекулярно-массовое распределение измеряли с использованием устройства для гель-проникающей хроматографии (GPC), снабженного детектором показателя преломления (RI Detector) (GPC-RI; 220 System компании Polymer Laboratory Inc.). В качестве разделительных колонок использовали две колонки Olexis и одну предколонку, температуру колонок поддерживали на уровне 160°C. Калибровку проводили с использованием стандартного полистиролового набора компании Polymer Laboratory Inc. В качестве элюента использовали трихлорбензол, содержащий 0,0125 мас.% антиоксиданта (ВНТ), концентрация в образце составляла 1,0 мг/мл, измерение проводили в течение 27 минут в условиях впрыскиваемого количества 0,2 мл и производительности насоса 1,0 мл/мин. Среднечисленную молекулярную массу (Mn), среднемассовую молекулярную массу (Mw) и среднечисленную молекулярную массу по Z (Mz) рассчитывали после универсальной калибровки с использованием полистироловых стандартных материалов Easical A и Easical B (компании Agilent Technologies) и преобразования их в полиэтилен.

Температуру плавления (Tm) и температуру кристаллизации (Tc): измеряли в соответствии со стандартом ASTM 3417-83 с использованием устройства DSC и показаны значения, полученные при 2-м сканировании в диапазоне температур от 25 до 200 °С при 10 °С/мин.

Температуру стеклования (Tg) измеряли в соответствии с ASTM 3417-83 с использованием устройства DSC, при этом показаны значения, полученные при 2-м сканировании в диапазоне температур от -80 до 200°С при 40°С/мин.

MIT15 измеряли в соответствии с ASTM 3417-83 с использованием устройства DSC на площади расплава 15 мас.%, образующегося при 1-м сканировании в диапазоне температур от 25°C до 200°C при 10°C/мин.

Сомономер (мас.%) анализировали и рассчитывали по результатам 13C NMR в соответствии с ASTM D5017.

Анализ элюентного фракционирования при повышении температуры (TREF) проводили с использованием устройства для кросс-фракционной хроматографии (CFC) (PolymerChar CFC-2) следующим образом. В качестве разделительных колонок использовали две колонки Olexis и одну предколонку, температуру колонок поддерживали на уровне 150°C, калибровку проводили с использованием стандартного полистиролового набора компании Polymer Laboratory Inc. В качестве элюента использовали трихлорбензол, содержащий 0,0125 мас.% антиоксиданта (BHT), концентрация в образце составляла 75 мг/мл, производительность насоса – 1,0 мл/мин. После впрыскивания образца температуру печи и образца повышали до 150°С со скоростью нагрева 40°С/мин, поддерживали при 150°С в течение 60 минут, а затем снижали до 95°С со скоростью охлаждения 40°C/мин. После выдержки образца при 95°С в течение 45 минут его снова охлаждали до 30°С со скоростью охлаждения 0,5°С/мин и выдерживали в течение 30 минут. Далее при повышении температуры образца от 35 °С до 120°С фракции по температуре делили на 22 с интервалом 4°С, в каждую фракцию впрыскивали по 0,5 мл образца и элюированную фракцию пропускали через колонку TREF и колонку Olexis для одновременного получения значения TREF и молекулярной массы. Молекулярную массу рассчитывали после универсальной калибровки с использованием стандартных полистироловых материалов Easical A и Easical B (компании Agilent Technologies) и преобразования их в полиэтилен. Обработку данных проводили с использованием установленной в устройстве программы анализа «CFC Calibration», и анализ занимал приблизительно 600 минут. В качестве детектора использовался инфракрасный спектрометр.

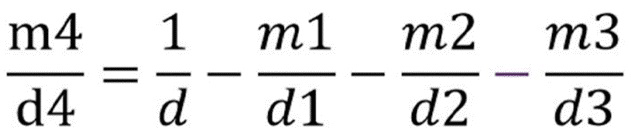

Отдельную плотность: рассчитывали с использованием приведенного ниже уравнения 1.

[Уравнение 1]

В уравнении 1 d представляет собой плотность конечного полимера, d1 и m1 представляют собой соответственно отдельную плотность и фракцию (мас.%) полимера, полученного в первом реакторе суспензионной полимеризации, d2 и m2 представляют собой соответственно отдельную плотность и фракцию (мас.%) полимера, полученного во втором реакторе суспензионной полимеризации, d3 и m3 представляют собой соответственно отдельную плотность и фракцию (мас.%) полимера, полученного в первом реакторе газофазной полимеризации, d4 и m4 представляют собой соответственно автономную плотность и фракцию (мас.%) полимера, полученного во втором реакторе газофазной полимеризации, и m1 + m2 + m3 + m4 = 1.

При этом в примерах с 1 по 4 и сравнительных примерах 1 и 2 с использованием одного реактора суспензионной полимеризации и одного реактора газофазной полимеризации предполагалось, что использовались первый реактор суспензионной полимеризации и второй реактор газофазной полимеризации, а параметры, относящиеся ко второму реактору суспензионной полимеризации и первому реактору газофазной полимеризации, перед расчетом были исключены из уравнения.

Примеры 5–7 и сравнительный пример 3

Полиолефиновый полимер, в частности линейный полиэтилен низкой плотности, получали с использованием двух реакторов суспензионной полимеризации и двух реакторов газофазной полимеризации с использованием каталитической композиции (M-Cat'), приготовленной в результате комбинирования металлоценового катализатора, метилалюминоксана (МАО) и пористого носителя. Условия эксплуатации каждого реактора показаны в табл. 2 ниже.

Псевдоожиженные слои первого реактора суспензионной полимеризации и второго реактора суспензионной полимеризации состоят из гранул полимерных частиц. 1-бутен, этилен и водород смешивали в трубе и впрыскивали в циркуляционную линию, при этом впрыскиваемая композиция и физические свойства полученного преполимера приведены в табл. 2 ниже.

Концентрации впрыскиваемых этилена, водорода и 1-бутена в первом и втором реакторах газофазной полимеризации корректировали для поддержания композиций, приведенных в табл. 2 ниже. Кроме того, преполимер подавали в количестве от 5 мас.% до 10 мас.% от общей массы полимеризационной композиции (преполимер + этилен + 1-бутен), при этом в концентрациях компонентов первого и второго реакторов газофазной полимеризации в табл. 2 ниже мольный процент оставшегося количества, отличного от этилена, водорода и 1-бутена, относится к пропану в качестве разбавителя.

Концентрацию всех газов измеряли с помощью онлайновой газовой хроматографии газов в потоке циркулирующего газа. Продукт реакции, выпускаемый из первого реактора газофазной полимеризации, проходил через фильтр, отделяющий непрореагировавший газ от полимера, а затем полимер переносился во второй реактор газовой полимеризации, а отделенный непрореагировавший газ проходил через очистную колонну и впрыскивался в первый реактор суспензионной полимеризации. В реакторе суспензионной полимеризации и реакторе газофазной полимеризации в качестве разбавителя использовался пропан, а сополимер этилена и 1-бутена, полученный посредством каталитической реакции, непрерывно выгружался и перемещался так, что высота псевдоожиженного слоя реактора газофазной полимеризации поддерживалась постоянной. Чтобы поддерживать постоянную рабочую температуру, теплота, выделяемая посредством реакции полимеризации, удалялась за счет регулирования температуры циркулирующего газа с помощью теплообменника.

После этого продукт реакции выгружали из второго реактора газофазной полимеризации, дегазировали и сушили для получения смолы линейного полиэтилена низкой плотности (LLDPE) в качестве конечного полимера, результаты измерений физических свойств которого показаны в табл. 2.

[Таблица 2]

1) MIE во втором реакторе газофазной полимеризации представляет собой измеренное значение для конечного полимера.