ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[01] Настоящее изобретение относится к способу извлечения ценных металлов из отработанных вторичных батарей.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[02] С быстрым ростом в последнее время рынка электромобилей появилось значительное повышение спроса на вторичные батареи (например, литий-ионные батареи), применяемые как источник питания для электромобилей. Вторичные батареи для электромобилей содержат значительные количества ценных металлов, таких как никель, кобальт, медь и литий. Следовательно, возросло число исследований в отношении способов извлечения и повторного использования этих ценных металлов из отработанных вторичных батарей, применяемых в электромобилях.

[03] Способы извлечения ценных металлов из отработанных вторичных батарей для электромобилей можно разделить на две категории: пирометаллургический способ, который включает плавление отработанных вторичных батарей для электромобилей в печи для отделения и концентрирования ценных металлов из шлака, и гидрометаллургический способ, который включает выщелачивание и дополнительную очистку ценных металлов с помощью кислоты.

[04] Пирометаллургический способ подходит для обработки большого количества отработанных вторичных батарей для электромобилей и имеет преимущество, заключающееся в прямом отделении и извлечении никеля, кобальта и меди из шлака. Однако, поскольку литий главным образом выделяется в виде шлака, его извлечение требует дополнительных процессов для выщелачивания лития из шлака, что, в свою очередь, требует дополнительных установок большой мощности, представляя собой недостаток.

[05] Гидрометаллургический способ, с другой стороны, имеет недостаток, заключающийся в образовании большого количества сточных вод вследствие применения высококонцентрированной кислоты и нейтрализующих средств. Кроме того, он имеет ограничения при обращении с большим количеством отработанных вторичных батарей для электромобилей, поскольку он осуществляется без удаления таких веществ, как алюминий, железо и углерод.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[06] Целью настоящего изобретения является обеспечение способа для простого извлечения ценных металлов, таких как никель, кобальт, медь и литий, из отработанных вторичных батарей.

[07] Для решения вышеописанной задачи способ извлечения ценных металлов из отработанной вторичной батареи согласно одному варианту осуществления настоящего изобретения включает процесс предварительной обработки, заключающийся в предварительной обработке отработанной вторичной батареи, процесс плавления, заключающийся в нагревании предварительно обработанной отработанной вторичной батареи с образованием раствора-расплава, и процесс извлечения, заключающийся в извлечении ценных металлов из раствора-расплава. В процессе плавления добавляют хлорирующее средство, и в процессе извлечения литий извлекают в форме литиевой пыли.

[08] Согласно одному варианту осуществления настоящего изобретения хлорирующее средство включает по меньшей мере одно из CaCl2, CuCl2, NaCl, KCl и CuCl.

[09] Согласно одному варианту осуществления настоящего изобретения хлорирующее средство включает CaCl2 или CuCl2.

[010] Согласно одному варианту осуществления настоящего изобретения хлорирующее средство добавляют таким образом, чтобы эквивалент хлора к литию, присутствующему в предварительно обработанной отработанной вторичной батарее, составлял 1,2 или больше.

[011] Согласно одному варианту осуществления настоящего изобретения предварительно обработанную отработанную вторичную батарею нагревают до температуры, составляющей 1500 градусов C или больше, в процессе плавления.

[012] Согласно одному варианту осуществления настоящего изобретения литиевая пыль представляет собой LiCl.

[013] Согласно одному варианту осуществления настоящего изобретения шлак, образованный в процессе плавления, представляет собой 3-фазный шлак CaO-SiO2-Al2O3.

[014] Согласно одному варианту осуществления настоящего изобретения состав шлака соответствует от приблизительно 21% до приблизительно 28% CaO, от приблизительно 55% до приблизительно 63% SiO2 и от приблизительно 12% до приблизительно 17% Al2O3.

[015] Согласно одному варианту осуществления настоящего изобретения способ дополнительно включает процесс анализа состава отработанной вторичной батареи, заключающийся в анализе состава предварительно обработанной отработанной вторичной батареи, и на основании результата анализа состава предварительно обработанной отработанной вторичной батареи вводимое количество отшлаковывающей добавки регулируют для достижения состава шлака, соответствующего от приблизительно 21% до приблизительно 28% CaO, от приблизительно 55% до приблизительно 63% SiO2 и от приблизительно 12% до приблизительно 17% Al2O3.

[016] Согласно одному варианту осуществления настоящего изобретения процесс анализа состава шлака проводят для анализа состава шлака, образованного в ходе процесса плавления и на основании результата анализа состава шлака дополнительное вводимое количество отшлаковывающей добавки регулируют для достижения состава шлака, соответствующего от приблизительно 21% до приблизительно 28% CaO, от приблизительно 55% до приблизительно 63% SiO2 и от приблизительно 12% до приблизительно 17% Al2O3.

[017] Согласно одному варианту осуществления настоящего изобретения процесс предварительной обработки включает процесс разрядки, заключающийся в разрядке отработанной вторичной батареи, процесс разборки, заключающийся в разборке отработанной вторичной батареи из блока до модуля, процесс измельчения/растирания, заключающийся в измельчении и растирании разобранной отработанной вторичной батареи и процесс высушивания, заключающийся в высушивании измельченной/растертой отработанной вторичной батареи.

[018] Согласно настоящему изобретению можно уменьшать количество и отделять никель, кобальт и медь из шлака посредством процесса плавления для эффективного извлечения.

[019] Согласно настоящему изобретению литий можно превращать в хлорид лития в ходе процесса плавления путем добавления хлорирующего средства, обеспечивая извлечение лития в форме литиевой пыли без дополнительного процесса для извлечения лития из шлака.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

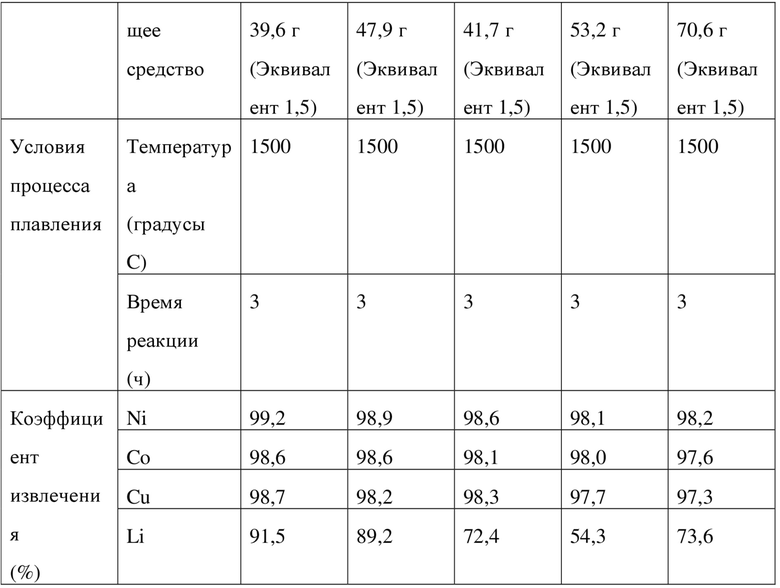

[020] На фиг. 1 представлена блок-схема технологического процесса способа извлечения ценных металлов из отработанных вторичных батарей согласно варианту осуществления настоящего изобретения.

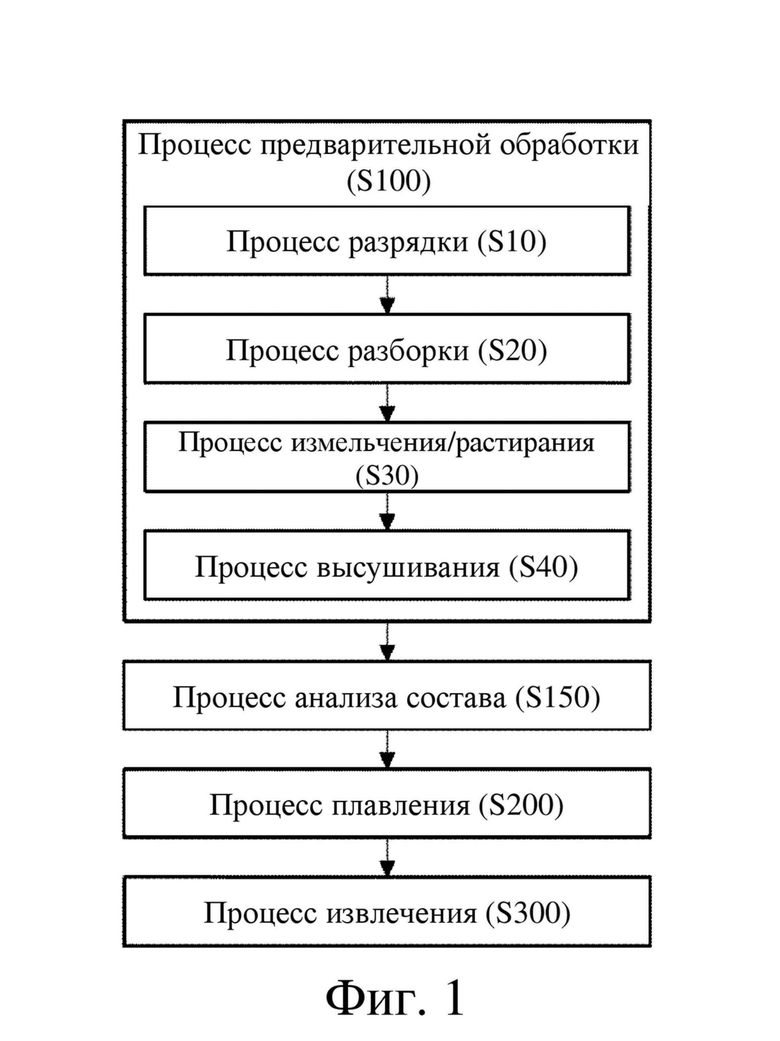

[021] На фиг. 2 представлена диаграмма состояний 3-фазного шлака CaO-SiO2-Al2O3.

ПОДРОБНОЕ ОПИСАНИЕ

[022] Далее в настоящем документе настоящее изобретение будет описано со ссылкой на графические материалы.

[023] На фиг. 1 представлена блок-схема технологического процесса способа извлечения ценных металлов из отработанных вторичных батарей согласно варианту осуществления настоящего изобретения.

[024] Ссылаясь на фиг. 1, способ извлечения ценных металлов из отработанных вторичных батарей согласно варианту осуществления настоящего изобретения включает процесс S100 предварительной обработки, процесс S200 плавления и процесс S300 извлечения.

[025] Процесс S100 предварительной обработки

[026] Процесс S100 предварительной обработки представляет собой процесс, выполняемый перед плавлением отработанных вторичных батарей, и может включать процесс S10 разрядки, процесс S20 разборки, процесс S30 измельчения/растирания и процесс S40 высушивания.

[027] Процесс S10 разрядки

[028] Процесс S10 разрядки представляет собой процесс разрядки мощности, накопленной в отработанных вторичных батареях, для предотвращения потенциального взрыва отработанных вторичных батарей в последующих процессах. Процесс S10 разрядки можно проводить путем таких способов, как разрядка с применением разрядного устройства или разрядки в соленой воде с применением соленой воды. Например, посредством процесса S10 разрядки зарядный ток отработанных вторичных батарей можно уменьшить до 20% или меньше.

[029] Процесс S20 разборки

[030] Процесс S20 разборки представляет собой процесс разборки отработанных вторичных батарей из блока до единиц модулей или ячеек. В варианте осуществления, как проиллюстрировано на фиг. 1, процесс S20 разборки можно проводить после процесса S10 разрядки. Однако настоящее изобретение не ограничено этим. В другом варианте осуществления, в отличие от фиг. 1, можно сначала проводить процесс S20 разборки, а затем можно проводить процесс S10 разрядки. Процесс S20 разборки можно проводить, например, с применением автоматического оборудования для разборки.

[031] Процесс S30 измельчения/растирания

[032] Процесс S30 измельчения/растирания представляет собой процесс измельчения и растирания разобранных отработанных вторичных батарей в измельченный материал. Процесс S30 измельчения/растирания можно проводить в атмосфере азота, в то же время распыляя воду для предотвращения появления искр и взрывов. После процесса измельчения/растирания можно удалять распыленную воду и электролиты, которые вытекают из отработанных вторичных батарей. Например, воду и электролиты можно удалять с применением разделения методом центрифугирования с помощью вращающегося барабана.

[033] Процесс S40 высушивания

[034] Процесс S40 высушивания представляет собой процесс для удаления оставшейся воды и электролитов после процесса S30 измельчения/растирания. Например, процесс S40 высушивания можно проводить путем подачи газообразного азота, нагретого до приблизительно 50 градусов C или выше, в сушилку, в которую помещен измельченный материал.

[035] Процесс S150 анализа состава

[036] В варианте осуществления настоящего изобретения процесс S150 анализа состава можно проводить для анализа состава отработанных вторичных батарей, подвергнутых процессу S100 предварительной обработки (далее в настоящем документе называемых «предварительно обработанные отработанные вторичные батареи»). Результат анализа состава предварительно обработанных отработанных вторичных батарей можно применять для определения компонентов и содержания отшлаковывающей добавки, которую необходимо добавить в процесс S200 плавления, который будет описан далее. Напротив, в другом варианте осуществления настоящего изобретения (например, когда состав предварительно обработанных отработанных вторичных батарей уже известен), процесс S150 анализа состава можно исключить.

[037] Процесс S200 плавления

[038] Процесс S200 плавления представляет собой процесс нагревания предварительно обработанных отработанных вторичных батарей для достижения плавления предварительно обработанных отработанных вторичных батарей. В частности, процесс S200 плавления включает плавление предварительно обработанных отработанных вторичных батарей после их смешивания с отшлаковывающей добавкой и хлорирующим средством. Это можно выполнять путем их нагревания при температуре 1500 градусов C или выше в течение примерно от 3 до 5 часов. В ходе нагревания можно добавлять воздух, в частности воздух, смешанный с кислородом, более предпочтительно кислород. Это обеспечивает окисление побочных продуктов, таких как углерод, алюминий, марганец и железо, присутствующих в предварительно обработанных отработанных вторичных батареях. Углерод можно окислять и выделять в виде газообразного диоксида углерода или монооксида углерода, тогда как оксиды алюминия, марганца, железа, остаточный углерод и пр. могут быть включены в шлак, как будет описано далее. Если температура нагревания в процессе S200 плавления составляет менее 1500 градусов C, она может не обеспечивать достаточную реакционную способность, что приводит к понижению коэффициента извлечения лития в последующих процессах.

[039] Отшлаковывающая добавка содержит SiO2 и CaCO3, что приводит к образованию 3-фазного шлака CaO-SiO2-Al2O3 наряду с продуктом окисления алюминия (Al2O3), присутствующего в отработанных вторичных батареях. Кроме того, шлак может содержать побочные продукты, присутствующие в предварительно обработанных отработанных вторичных батареях, такие как марганец, железо, углерод, а также часть никеля, кобальта, меди и лития.

[040] Состав 3-фазного шлака, образованного в процессе S200 плавления, желательно соответствует от приблизительно 21% до приблизительно 28% CaO, от приблизительно 55% до приблизительно 63% SiO2 и от приблизительно 12% до приблизительно 17% Al2O3, и вводимое количество отшлаковывающей добавки (компоненты и содержание отшлаковывающей добавки) регулируют для достижения вышеуказанного состава шлака. В этом случае температура плавления шлака составляет примерно 1200 градусов C (см. фиг. 2). Регулирование вводимого количества отшлаковывающей добавки может основываться на результате анализа состава предварительно обработанных отработанных вторичных батарей, полученного в процессе S150 анализа состава. В частности, вводимое количество SiO2 и CaCO3 можно регулировать для достижения состава, соответствующего от 21% до 28% CaO, от 55% до 63% SiO2 и от приблизительно 12% до приблизительно 17% Al2O3, в 3-фазном шлаке на основании состава предварительно обработанных отработанных вторичных батарей.

[041] Более того, процесс можно проводить для анализа состава шлака, образованного в ходе процесса S200 плавления. В этом случае на основании результата анализа состава образованного шлака вводимое количество отшлаковывающей добавки в ходе процесса S200 плавления можно регулировать для достижения желаемого состава 3-фазного шлака, соответствующего от приблизительно 21% до приблизительно 28% CaO, от приблизительно 55% до приблизительно 63% SiO2 и от приблизительно 12% до приблизительно 17% Al2O3. В частности, вводимое количество SiO2 и CaCO3, которые необходимо дополнительно добавлять, можно регулировать для достижения состава, соответствующего от 21% до 28% CaO, от 55% до 63% SiO2 и от приблизительно 12% до приблизительно 17% Al2O3 3-фазного шлака на основании состава шлака.

[042] Хлорирующее средство может включать по меньшей мере одно из CaCl2, CuCl2, NaCl, KCl и CuCl и может быть добавлено так, чтобы эквивалент хлора к литию, присутствующему в предварительно обработанных отработанных вторичных батареях, мог составлять 1,2 или больше. Если эквивалент хлорирующего средства составляет менее 1,2, то реакция хлорирования лития не может проходить в достаточной мере, что приводит к более низкому коэффициенту извлечения лития в последующих процессах.

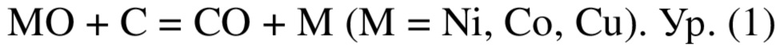

[043] В ходе процесса S200 плавления никель, кобальт и медь, присутствующие в предварительно обработанных отработанных вторичных батареях, восстанавливаются из оксидов. Соответствующая реакция представлена следующим уравнением (1).

[044]

[045] Восстановленные никель, кобальт и медь существуют в форме раствора-расплава, и вследствие различия в удельной плотности выделения из шлака существуют отдельно под шлаком.

[046] В ходе процесса S200 плавления литий, присутствующий в предварительно обработанных отработанных вторичных батареях, подвергается реакции хлорирования с помощью хлорирующего средства, что приводит к образованию хлорида лития (LiCl). Соответствующая реакция представлена следующими уравнением (2), уравнением (3) и уравнением (4).

[047]

[048]

[049]

[050] В частности, если CaCl2 или CuCl2 применяют в качестве хлорирующего средства, то хлорид лития может образовываться посредством уравнения (2) и уравнения (3), и если NaCl, KCl или CuCl применяют в качестве хлорирующего средства, то хлорид лития может образовываться посредством уравнения (4).

[051] Процесс S300 извлечения

[052] Процесс S300 извлечения представляет собой процесс извлечения никеля, кобальта, меди и хлорида лития (LiCl).

[053] Раствор-расплав никеля, кобальта и меди, образованный путем восстановления в процессе S200 плавления, характеризуется более высокой удельной плотностью, чем шлак, обеспечивая его существование отдельно под шлаком. Это свойство можно использовать для отделения и извлечения никеля, кобальта и меди из шлака.

[054] Температура кипения хлорида лития (LiCl), образовавшегося в процессе S200 плавления, составляет примерно 1382 градуса C, что означает, что он может испаряться и образовывать пылевидное вещество в ходе процесса S200 плавления. Пылевидный хлорид лития (LiCl) можно собирать и извлекать посредством пылеуловителя, такого как электростатический осадитель или мешочный фильтр.

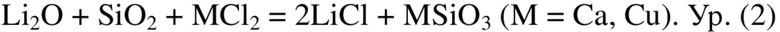

[055] Далее в настоящем документе настоящее изобретение будет описано более подробно посредством примеров и сравнительного примера. В примерах вышеописанные процессы использовали для извлечения ценных металлов, а именно никеля, кобальта, меди и лития, из отработанных вторичных батарей, и измеряли коэффициент извлечения этих металлов. С другой стороны, в сравнительном примере процесс S200 плавления выполняли без добавления хлорирующего средства, и измеряли коэффициенты извлечения ценных металлов, а именно никеля, кобальта, меди и лития. Коэффициенты извлечения никеля, кобальта, меди и лития рассчитывали путем вычитания количества, выделенного в виде шлака, из вводимого количества. Состав измельченного порошка отработанных вторичных батарей (предварительно обработанных отработанных вторичных батарей), применяемых в примерах и сравнительном примере, представлен в таблице 1 ниже.

[056] [Таблица 1]

[057] Сравнительный пример

[058] В сравнительном примере 100 г порошка измельченных отработанных вторичных батарей смешивали с отшлаковывающей добавкой, состоящей из 82,2 г SiO2 и 57,0 г CaCO3, без добавления хлорирующего средства, а затем процесс плавления выполняли с инжекцией кислорода при 1500 градусах C в течение 3 часов.

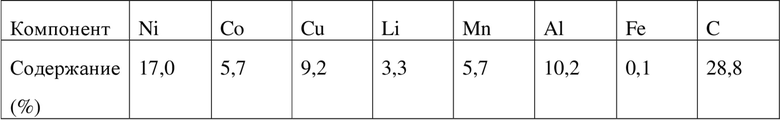

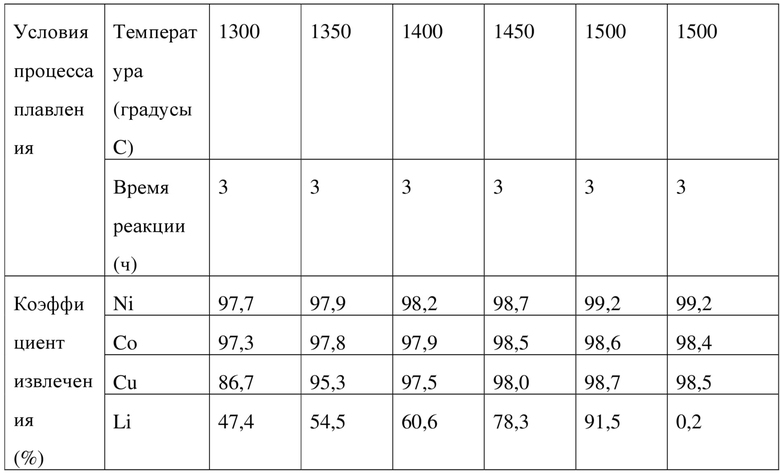

[059] Примеры 1-5

[060] В примерах 1-5 коэффициенты извлечения ценных металлов исследовали на основании температуры в процессе S200 плавления.

[061] В частности, 100 г порошка измельченных отработанных вторичных батарей смешивали с отшлаковывающей добавкой, состоящей из 82,2 г SiO2 и 21,3 г CaCO3 и 39,6 г CaCl2 в качестве хлорирующего средства (с эквивалентом хлора к литию: 1,5), а затем процесс плавления выполняли с инжекцией кислорода в течение 3 часов. Температуру плавления устанавливали на уровне 1300 градусов C для примера 1, 1350 градусов C для примера 2, 1400 градусов C для примера 3, 1450 градусов C для примера 4 и 1500 градусов C для примера 5.

[062] Экспериментальные условия и коэффициенты извлечения ценных металлов в примерах 1-5 и сравнительном примере представлены в таблице 2.

[063] [Таблица 2]

[064] Как можно видеть в таблице 2, в примерах 1-5, литий был успешно извлечен без необходимости в дополнительных процессах для шлака. Кроме того, в примерах 1-5, более высокие температуры в процессе плавления приводят к более высоким коэффициентам извлечения ценных металлов, в особенности лития. В частности, в примере 5, в котором температура в процессе плавления составляла 1500 градусов C, достигался высокий коэффициент извлечения лития, составляющий 91,5%.

[065] С другой стороны, в сравнительном примере, где не добавляли хлорирующее средство в ходе процесса плавления, большая часть лития удалялась как шлак, делая невозможным извлечение лития без дополнительных процессов для шлака.

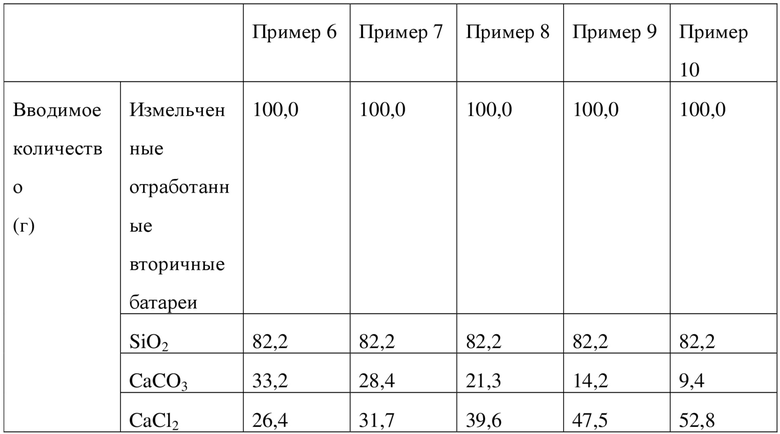

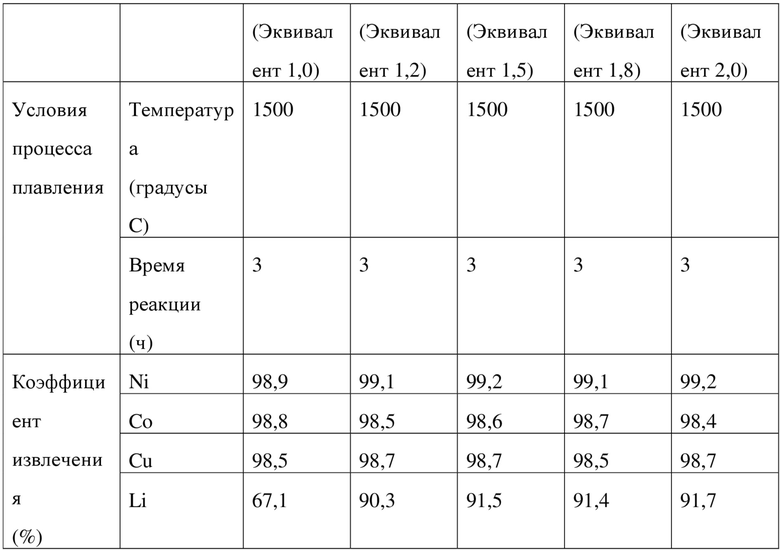

[066] Примеры 6-10

[067] В примерах 6-10 коэффициенты извлечения ценных металлов исследовали на основании эквивалента хлорирующего средства.

[068] В частности, 100 г порошка измельченных отработанных вторичных батарей смешивали с отшлаковывающей добавкой, состоящей из SiO2 и CaCO3, и CaCl2 в качестве хлорирующего средства, а затем процесс плавления выполняли с инжекцией кислорода при 1500 градусах C в течение 3 часов. Вводимое количество CaCl2 составляло 26,4 г в примере 6 (эквивалент хлора к литию: 1,0), 31,7 г в примере 7 (эквивалент хлора к литию: 1,2), 39,6 г в примере 8 (эквивалент хлора к литию: 1,5), 47,5 г в примере 9 (эквивалент хлора к литию: 1,8) и 52,8 г в примере 10 (эквивалент хлора к литию: 2,0).

[069] Во всех примерах 6-10 SiO2 добавляли в количестве, составляющем 82,2 г. Что касается CaCO3, его количество регулировали согласно вводимому количеству CaCl2 (хлорирующего средства) и добавляли в количестве, составляющем 33,2 г в примере 6, 28,4 г в примере 7, 21,3 г в примере 8, 14,2 г в примере 9 и 9,4 г в примере 10.

[070] Экспериментальные условия и коэффициенты извлечения ценных металлов в каждом примере представлены в таблице 3.

[071] [Таблица 3]

[072] Как можно видеть в таблице 3, было возможно извлечение лития без каких-либо дополнительных процессов для шлака в примерах 6-10. Более того, большее вводимое количество CaCl2 (хлорирующего средства) приводило к более высокому коэффициенту извлечения лития. В частности, в примерах 2-5, где вводимое количество CaCl2 превышало 31,7 г (эквивалент хлора к литию: 1,2) или больше, достигали высокий коэффициент извлечения лития, составляющий 90% или больше.

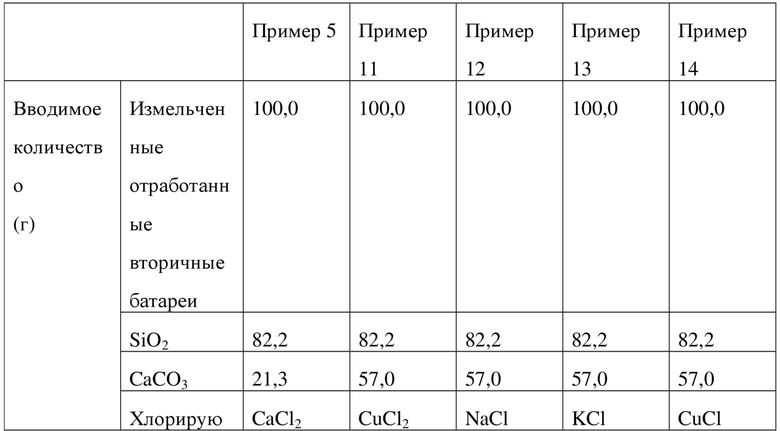

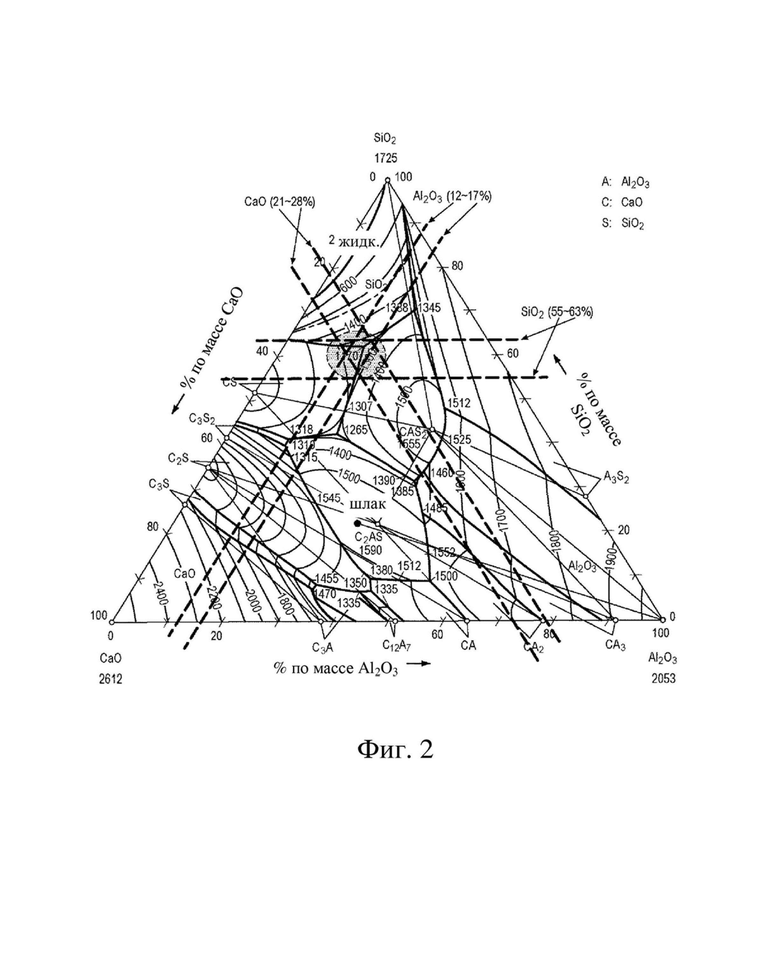

[073] Примеры 5, 11-14

[074] В примерах 5, 11-14 коэффициенты извлечения ценных металлов исследовали на основании типа хлорирующего средства.

[075] В частности, 100 г порошка измельченных отработанных вторичных батарей смешивали с отшлаковывающей добавкой, состоящей из SiO2 и CaCO3, и хлорирующим средством таким образом, чтобы эквивалент хлора к литию составлял 1,5, а затем процесс плавления выполняли с инжекцией кислорода при 1500 градусах C в течение 3 часов. В примере 5 CaCl2 примешивали в количестве, составляющем 39,6 г. В примере 11 CuCl2 примешивали в количестве, составляющем 47,9 г. В примере 12 NaCl примешивали в количестве, составляющем 41,7 г. В примере 13 KCl примешивали в количестве, составляющем 53,2 г. В примере 14 CuCl примешивали в количестве, составляющем 70,6 г.

[076] Во всех примерах 5 и 11-14 SiO2 добавляли в количестве, составляющем 82,2 г, и количество CaCO3 регулировали согласно вводимому количеству хлорирующего средства. В примере 5 21,3 г CaCO3 добавляли, а в примерах 11-14 добавляли 57,0 г CaCO3.

[077] Экспериментальные условия и коэффициенты извлечения ценных металлов в каждом примере представлены в таблице 4.

[078] [Таблица 4]

[079] Как можно видеть в таблице 4, было возможно извлечение лития без каких-либо дополнительных процессов для шлака в примерах 5 и 11-14. Более того, тип хлорирующего средства влиял на коэффициент извлечения лития. В частности, в примерах 5 и 11, где добавляли CaCl2 и CuCl2, наблюдали более высокие коэффициенты извлечения лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ, ОБРАЗУЮЩИХСЯ ОТ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1996 |

|

RU2110733C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КАРБОНАТНО-ОКСИДНЫХ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539885C1 |

| Способ выделения кремния из шлака кремниевого производства в виде сплава кремния и алюминия | 2022 |

|

RU2785528C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2001 |

|

RU2176417C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ НЕФЕЛИНОВЫХ СИЕНИТОВ И СЫННЫРИТОВ | 1993 |

|

RU2074906C1 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

| Способ повышения металлоносности шлака за счет модификации шлакообразующих смесей | 2016 |

|

RU2641442C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

Изобретение относится к области электротехники, а именно к способу извлечения ценных металлов из отработанных вторичных литий-ионных батарей. Повышение степени извлечения в процессе плавления ценных металлов, таких как никель, кобальт, медь и литий, из отработанных вторичных батарей, является техническим результатом, который достигается за счет того, что в процессе плавления добавляют хлорирующее средство и в процессе извлечения литий извлекают в форме литиевой пыли, кроме того, в процессе плавления добавляют отшлаковывающую добавку для образования 3-фазного шлака CaO-SiO2-Al2O3 с составом от 21 мас. % до 28 мас. % CaO, от 55 мас. % до 63 мас. % SiO2 и от 12 мас. % до 17 мас. % Al2O3, для чего в процессе плавления выполняют анализ состава шлака, образованного в ходе процесса плавления, и на основании результата анализа состава шлака регулируют вводимое количество отшлаковывающей добавки для достижения состава шлака, соответствующего от 21 мас. % до 28 мас. % CaO, от 55 мас. % до 63 мас. % SiO2 и от 12 мас. % до 17 мас. % Al2O3. 7 з.п. ф-лы, 2 ил., 4 табл., 14 пр.

1. Способ извлечения ценных металлов из отработанной вторичной батареи, при этом способ включает

процесс предварительной обработки, заключающийся в предварительной обработке отработанной вторичной батареи;

процесс плавления, заключающийся в нагревании предварительно обработанной отработанной вторичной батареи с образованием раствора-расплава; и

процесс извлечения, заключающийся в извлечении ценных металлов из раствора-расплава,

при этом в процессе плавления добавляют отшлаковывающую добавку и хлорирующее средство,

при этом в процессе извлечения литий извлекают в форме литиевой пыли,

при этом в процессе плавления добавляют отшлаковывающую добавку для образования 3-фазного шлака CaO-SiO2-Al2O3 с составом от 21 мас. % до 28 мас. % CaO, от 55 мас. % до 63 мас. % SiO2 и от 12 мас. % до 17 мас. % Al2O3,

при этом процесс анализа состава шлака выполняют для анализа состава шлака, образованного в ходе процесса плавления, и

при этом на основании результата анализа состава шлака регулируют вводимое количество отшлаковывающей добавки для достижения состава шлака, соответствующего от 21 мас. % до 28 мас. % CaO, от 55 мас. % до 63 мас. % SiO2 и от 12 мас. % до 17 мас. % Al2O3.

2. Способ по п. 1, где хлорирующее средство включает по меньшей мере одно из CaCl2, CuCl2, NaCl, KCl и CuCl.

3. Способ по п. 2, где хлорирующее средство включает CaCl2 или CuCl2.

4. Способ по п. 1, где хлорирующее средство добавляют таким образом, чтобы эквивалент хлора к литию, находящемуся в предварительно обработанной отработанной вторичной батарее, составлял 1,2 или больше.

5. Способ по п. 1, где предварительно обработанную отработанную вторичную батарею нагревают до температуры, составляющей 1500°C или больше, в процессе плавления.

6. Способ по п. 1, где литиевая пыль представляет собой LiCl.

7. Способ по п. 1, дополнительно включающий процесс анализа состава отработанной вторичной батареи, заключающийся в анализе состава предварительно обработанной отработанной вторичной батареи, и

при этом на основании результата анализа состава предварительно обработанной отработанной вторичной батареи вводимое количество отшлаковывающей добавки регулируют для достижения состава шлака, соответствующего от 21 мас. % до 28 мас. % CaO, от 55 мас. % до 63 мас. % SiO2 и от 12 мас. % до 17 мас. % Al2O3.

8. Способ по п. 1, где процесс предварительной обработки включает

процесс разрядки, заключающийся в разрядке отработанной вторичной батареи;

процесс разборки, заключающийся в разборке отработанной вторичной батареи из блока до модуля;

процесс измельчения/растирания, заключающийся в измельчении и растирании разобранной отработанной вторичной батареи, и

процесс высушивания, заключающийся в высушивании измельченной/растертой отработанной вторичной батареи.

| KR 20210131258 A, 02.11.2021 | |||

| CN 114231744 A, 25.03.2022 | |||

| WO 2020104164 A1, 28.05.2020 | |||

| FR 3096178 A1, 20.11.2020 | |||

| JP 2022507413 A, 18.01.2022 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДНОГО ТВЕРДОГО ЭЛЕКТРОЛИТА С ИСХОДНОЙ ФАЗОЙ, СПОСОБ ПРОИЗВОДСТВА ЛИТИЕВОЙ БАТАРЕИ И ЭКОЛОГИЧНАЯ БАТАРЕЯ ИЗ НЕГО | 2020 |

|

RU2741877C1 |

| СПОСОБ ПЕРЕРАБОТКИ БАТАРЕЙ | 2011 |

|

RU2573650C2 |

| EP 1269554 B1, 30.05.2012. | |||

Авторы

Даты

2025-02-25—Публикация

2023-07-04—Подача