Настоящее изобретение относится к изделию, генерирующему аэрозоль, содержащему субстрат, генерирующий аэрозоль, и приспособленному для получения вдыхаемого аэрозоля при нагреве.

Изделия, генерирующие аэрозоль, в которых субстрат, генерирующий аэрозоль, такой как табакосодержащий субстрат, нагревают, а не сжигают, известны в данной области техники. Обычно в таких нагреваемых курительных изделиях аэрозоль генерируется посредством передачи тепла от источника тепла к физически отдельному субстрату или материалу, генерирующему аэрозоль, который может быть размещен в контакте с источником тепла, внутри, вокруг него или дальше по ходу потока относительно него. Во время использования изделия, генерирующего аэрозоль, летучие соединения высвобождаются из субстрата, генерирующего аэрозоль, путем передачи тепла от источника тепла и захватываются воздухом, втягиваемым через изделие, генерирующее аэрозоль. По мере охлаждения высвобождаемых соединений они конденсируются с образованием аэрозоля.

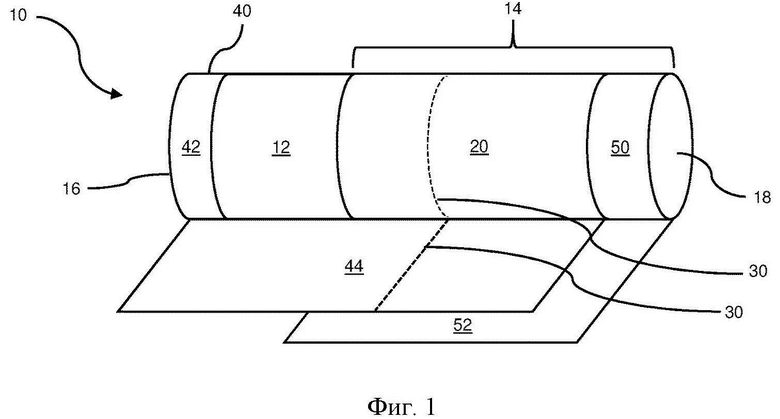

В ряде документов известного уровня техники раскрыты устройства, генерирующие аэрозоль, для потребления изделий, генерирующих аэрозоль. Такие устройства включают в себя, например, электрически нагреваемые устройства, генерирующие аэрозоль, в которых аэрозоль генерируется путем передачи тепла от одного или более электрических элементов - нагревателей устройства, генерирующего аэрозоль, к субстрату, генерирующему аэрозоль, нагреваемого изделия, генерирующего аэрозоль. Например, были предложены электрически нагреваемые устройства, генерирующие аэрозоль, которые содержат внутреннюю нагревательную пластину, которая приспособлена для вставки в субстрат, генерирующий аэрозоль. Также известно использование изделия, генерирующего аэрозоль, в комбинации с внешней нагревательной системой. Например, в документе WO 2020/115151 описано предоставление одного или более нагревательных элементов, расположенных по периферии изделия, генерирующего аэрозоль, когда изделие, генерирующее аэрозоль, вмещено в полости устройства, генерирующего аэрозоль. В качестве альтернативы в документе WO 2015/176898 были предложены индукционно нагреваемые изделия, генерирующие аэрозоль, содержащие субстрат, генерирующий аэрозоль, и токоприемник, расположенный внутри субстрата, генерирующего аэрозоль.

Изделия, генерирующие аэрозоль, в которых табакосодержащий субстрат нагревают, а не сжигают, создают ряд проблем, которые не возникали с обычными курительными изделиями. Во-первых, табакосодержащие субстраты, как правило, нагревают до значительно более низких температур по сравнению с температурами, достигаемыми фронтом горения в обычной сигарете. Это может повлиять на высвобождение никотина из табакосодержащего субстрата и доставку никотина потребителю. В то же время, если температуру нагрева повышают в попытке повысить доставку никотина, то генерируемый аэрозоль, как правило, необходимо охлаждать в большей степени и быстрее, прежде чем он достигнет потребителя. Однако технические решения, которые широко используются для охлаждения основного потока дыма в обычных курительных изделиях, такие как предоставление сегмента высокоэффективной фильтрации на мундштучном конце сигареты, могут иметь нежелательные эффекты на изделие, генерирующее аэрозоль, в котором табакосодержащий субстрат нагревают, а не сжигают, так как они могут уменьшить доставку никотина. Соответственно, было бы желательно предоставить новые изделия, генерирующие аэрозоль, которые могут постоянно обеспечивать удовлетворительную доставку аэрозоля потребителю.

Во-вторых, в целом ощущается необходимость в изделиях, генерирующих аэрозоль, которые легко использовать и которые имеют улучшенную практичность. Например, было бы желательно предоставить изделие, генерирующее аэрозоль, которое может быть легко вставлено в нагревательную полость устройства, генерирующего аэрозоль, и которое в то же время можно было бы надежно удерживать внутри нагревательной полости таким образом, чтобы оно не выскальзывало во время использования.

Следовательно, было бы желательно предоставить новое и улучшенное изделие, генерирующее аэрозоль, приспособленное для достижения по меньшей мере одного из желаемых результатов, описанных выше. Кроме того, было бы желательно предоставить одно такое изделие, генерирующее аэрозоль, которое можно изготавливать эффективно и с высокой скоростью, предпочтительно с удовлетворительным RTD (сопротивление затяжке) и низкой изменчивостью RTD от одного изделия к другому.

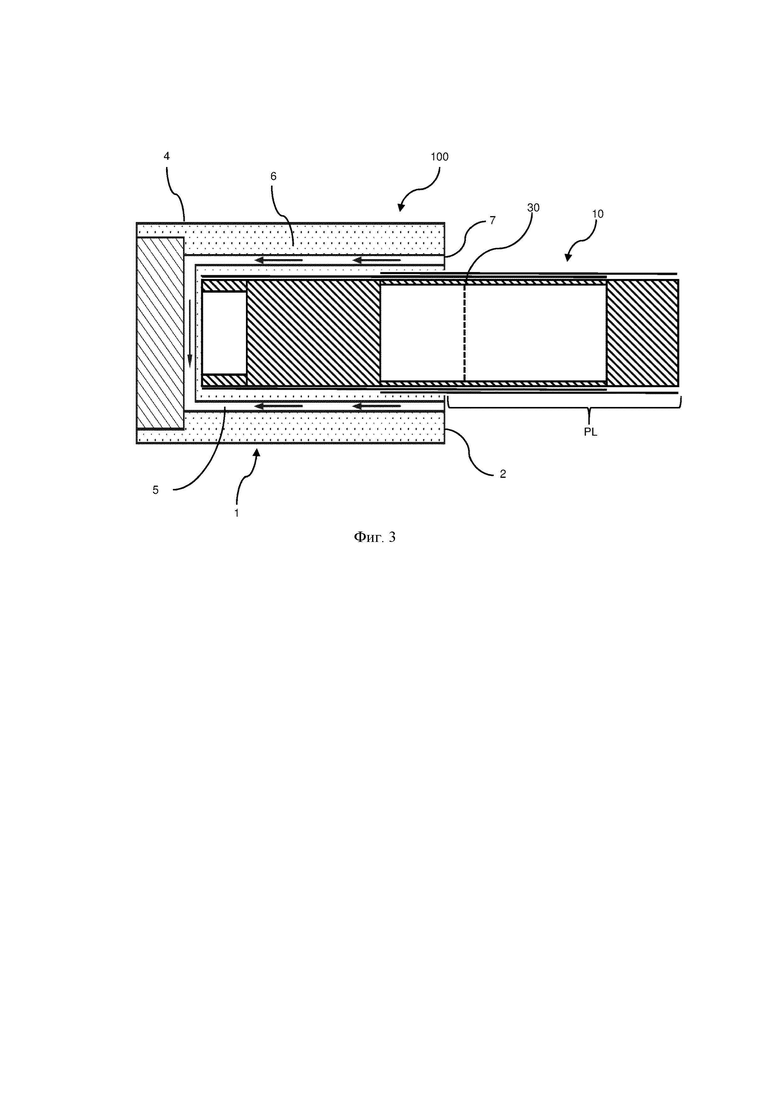

Настоящее изобретение относится к изделию, генерирующему аэрозоль. Изделие, генерирующее аэрозоль, может содержать стержень из субстрата, генерирующего аэрозоль. Стержень изделия, генерирующего аэрозоль, может иметь длину по меньшей мере приблизительно 8 миллиметров. Стержень изделия, генерирующего аэрозоль, может иметь длину, меньшую или равную 16 миллиметрам. Субстрат, генерирующий аэрозоль, может содержать измельченный табачный материал. Измельченный табачный материал может иметь среднюю плотность по меньшей мере 150 миллиграмм на кубический сантиметр. Измельченный табачный материал может иметь среднюю плотность, меньшую или равную 500 миллиграммам на кубический сантиметр. Изделие, генерирующее аэрозоль, может содержать полый трубчатый элемент, предусмотренный дальше по ходу потока относительно стержня субстрата, генерирующего аэрозоль. Полый трубчатый элемент может примыкать к расположенному дальше по ходу потока концу стержня субстрата, генерирующего аэрозоль. Изделие, генерирующее аэрозоль, может содержать расположенный раньше по ходу потока элемент, предусмотренный раньше по ходу потока относительно стержня субстрата, генерирующего аэрозоль. Расположенный раньше по ходу потока элемент может примыкать к расположенному раньше по ходу потока концу стержня субстрата, генерирующего аэрозоль. Расположенный раньше по ходу потока конец расположенного раньше по ходу потока элемента может определять расположенный раньше по ходу потока конец изделия, генерирующего аэрозоль. Изделие, генерирующее аэрозоль, может содержать зону вентиляции. Зона вентиляции может быть обеспечена в месте вдоль полого трубчатого элемента. Расстояние между зоной вентиляции и расположенным раньше по ходу потока концом расположенного раньше по ходу потока элемента может составлять от 26 миллиметров до 33 миллиметров.

Согласно настоящему изобретению предусмотрено изделие, генерирующее аэрозоль, содержащее стержень субстрата, генерирующего аэрозоль. Стержень изделия, генерирующего аэрозоль, имеет длину от 8 миллиметров до 16 миллиметров, при этом субстрат, генерирующий аэрозоль, содержит измельченный табачный материал, имеющий среднюю плотность между 150 миллиграммами на кубический сантиметр и 500 миллиграммами на кубический сантиметр. Изделие, генерирующее аэрозоль, дополнительно содержит полый трубчатый элемент, предусмотренный дальше по ходу потока относительно стержня субстрата, генерирующего аэрозоль, и примыкающий к расположенному дальше по ходу потока концу стержня субстрата, генерирующего аэрозоль. Дополнительно изделие, генерирующее аэрозоль, содержит расположенный раньше по ходу потока элемент, предусмотренный раньше по ходу потока относительно стержня субстрата, генерирующего аэрозоль, и примыкающий к расположенному раньше по ходу потока концу стержня субстрата, генерирующего аэрозоль, при этом расположенный раньше по ходу потока конец расположенного раньше по ходу потока элемента определяет расположенный раньше по ходу потока конец изделия, генерирующего аэрозоль. Изделие, генерирующее аэрозоль, дополнительно содержит зону вентиляции в месте вдоль полого трубчатого элемента. Расстояние между зоной вентиляции и расположенным раньше по ходу потока концом расположенного раньше по ходу потока элемента составляет от 26 миллиметров до 33 миллиметров.

Изделие, генерирующее аэрозоль, согласно настоящему изобретению предоставляет улучшенную конфигурацию, которая объединяет стержень субстрата, генерирующего аэрозоль, заданной длины с расположенным раньше по ходу потока элементом, размещенным непосредственно раньше по ходу потока относительно стержня субстрата, генерирующего аэрозоль, также имеющим заданную длину, при этом также определяя плотность табачного субстрата. При этом предусмотрена зона вентиляции вдоль полого трубчатого элемента, непосредственно расположенного дальше по ходу потока относительно стержня изделия, генерирующего аэрозоль, при этом также задано расстояние между зоной вентиляции и расположенным раньше по ходу потока концом расположенного раньше по ходу потока элемента.

Во время использования, когда изделие, генерирующее аэрозоль, помещается в нагревательную камеру устройства, генерирующего аэрозоль, общее RTD, воспринимаемое потребителем, по существу, является суммой общего RTD изделия, генерирующего аэрозоль, и RTD устройства, генерирующего аэрозоль. Хотя RTD нагревательного устройства, как правило, несложно точно настроить и единообразно воспроизвести, чтобы устройства, генерирующие аэрозоль, одинаковой конструкции имели, по существу, одинаковые RTD, как правило, часто наблюдаются колебания RTD изделий, генерирующих аэрозоль, имеющих одинаковую конструкцию. Это происходит из-за множества факторов, включая степень изменчивости, которая присуща использованию природного материала (табачного субстрата) в виде измельченных частиц, которые расположены внутри табачного стержня случайным образом.

Как правило, наличие зоны вентиляции, расположенной дальше по ходу потока относительно стержня изделия, генерирующего аэрозоль, имеет тенденцию усложнять этот сценарий. Это связано с тем, что разбавление потока аэрозоля, определяемое попаданием вентиляционного воздуха в изделие, генерирующее аэрозоль, будет, как правило, больше, если RTD раньше по ходу потока относительно зоны вентиляции будет выше. Таким образом, колебания RTD секции расходуемого материала, расположенной раньше по ходу потока относительно зоны вентиляции, могут привести к несоответствиям не только общего RTD, воспринимаемого потребителем в процессе использования, но и доставки аэрозоля и разбавления аэрозоля.

Авторы настоящего изобретения обнаружили, что в изделиях, генерирующих аэрозоль, в соответствии с настоящим изобретением, ввиду того, что часть расположенной раньше по ходу потока секции расходного материала (то есть секции расходного материала, простирающейся раньше по ходу потока относительно расходного материала на всем протяжении пути до зоны вентиляции) определяется расположенным раньше по ходу потока элементом, потенциальные колебания RTD стержня субстрата оказывают меньшее влияние на общее RTD расположенной раньше по ходу потока секции. Дополнительно длина и плотность табака стержня субстрата были выбраны для того, чтобы можно было точно контролировать RTD стержня субстрата и, в частности, удерживать его в заданном узком диапазоне значений.

Посредством регулирования длины стержня субстрата, генерирующего аэрозоль, и плотности измельченного табака в стержне субстрата, генерирующего аэрозоль, в пределах, описанных выше, можно преимущественно контролировать RTD стержня субстрата, генерирующего аэрозоль, чтобы оно было ниже 10 мм вод. ст., в некоторых вариантах осуществления в пределах от 6 мм вод. ст. до 8 мм вод. ст. Таким образом, влияние колебаний RTD стержня субстрата на общее воспринимаемое RTD во время использования становится незначительным. Фактически, авторы настоящего изобретения обнаружили, что для изделий, генерирующих аэрозоль, в соответствии с настоящим изобретением, общее воспринимаемое RTD можно при необходимости отрегулировать таким образом, чтобы оно было достаточно постоянным в диапазоне от 80 мм вод. ст. до 130 мм вод. ст. Эти значения соответствуют воспринимаемому RTD обычной сигареты, и они оказались особенно предпочтительны для потребителя.

Посредством контроля нахождения значения RTD стержня субстрата на таком низком уровне, как обсуждалось выше, и комбинирования одного такого стержня с полым трубчатым элементом, который практически не влияет на общее RTD расходуемого материала, можно контролировать нахождение значения общего RTD расходуемого материала на уровне около 20 мм вод. ст. или меньше. Это является желательным, поскольку RTD нагревательного устройства может при этом составлять 60 мм вод. ст. или более. Это выгодно тем, что гарантирует, что RTD устройства, генерирующего аэрозоль, может быть по меньшей мере в три раза больше, чем общее RTD расходуемого материала. Кроме того, RTD нагревательного устройства может фактически быть на один порядок больше, чем RTD стержня субстрата, и, таким образом, любое колебание RTD стержня субстрата и расположенной раньше по ходу потока секции расходуемого материала становится незначительным.

Подразумевается, что интенсивное охлаждение, вызванное попаданием втягиваемого окружающего воздуха в полость, определенную внутри полым трубчатым элементом, через зону вентиляции, ускоряет конденсацию капель вещества для образования аэрозоля (например, глицерола), в которых накапливаются и объединяются в соли никотина высвобожденные при нагреве табачного субстрата испарившийся никотин и органические кислоты. Принимая это во внимание, размещение зоны вентиляции относительно расположенного раньше по ходу потока конца расположенного раньше по ходу потока элемента было выбрано для сокращения времени протекания испарившегося никотина до того, как он достигнет капель вещества для образования аэрозоля, а также для высвобождения времени и пространства для накопления никотина и образования солей никотина в каплях вещества для образования аэрозоля до того, как поток аэрозоля достигнет рта потребителя.

При проектировании изделия для использования с определенным нагревательным устройством с заданными характеристиками (например, внутренний или внешний нагрев, длина, и диаметр нагревательной камеры, и т. д.), после того как были выбраны геометрия субстрата (объем, длина), плотность и содержание вещества для образования аэрозоля, чтобы обеспечить потребителю определенную желаемую доставку аэрозоля и RTD во время использования, можно отрегулировать длину расположенного раньше по ходу потока элемента в пределах соответствующего заявленного диапазона таким образом, чтобы расположение зоны вентиляции относительно расположенного раньше по ходу потока конца расположенного раньше по ходу потока элемента также попадало в соответствующий заявленный диапазон.

Таким образом, выбранные длина расположенного раньше по ходу потока элемента и расстояние между зоной вентиляции и расположенным раньше по ходу потока концом расположенного раньше по ходу потока элемента в изделиях в соответствии с настоящим изобретением обеспечивают комбинацию, которая оптимизирует размещение субстрата внутри устройства, генерирующего аэрозоль, и размещение зоны вентиляции для усиления генерирования аэрозоля и доставки потребителю.

В предпочтительных вариантах осуществления расстояние между зоной вентиляции и расположенным раньше по ходу потока концом расположенного раньше по ходу потока элемента составляет от 27 мм до 31 мм.

Предпочтительно в изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением стержень субстрата, генерирующего аэрозоль, имеет длину от 8 мм до 16 мм, более предпочтительно от 10 мм до 14 мм.

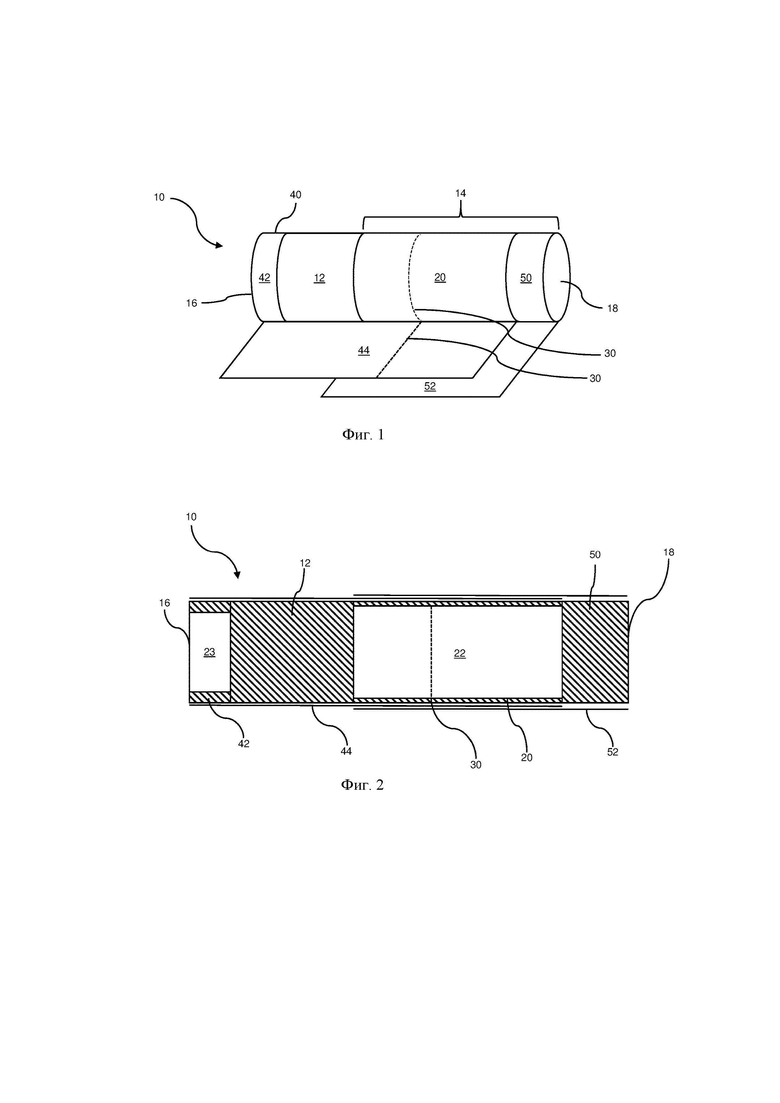

Изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением содержит стержень субстрата, генерирующего аэрозоль. Кроме того, изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением содержит один или более элементов, предусмотренных дальше по ходу потока относительно субстрата, генерирующего аэрозоль. Один или более элементов, расположенных дальше по ходу потока относительно стержня субстрата, генерирующего аэрозоль, образуют расположенную дальше по ходу потока секцию изделия, генерирующего аэрозоль. Дополнительно изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением содержит элемент, предусмотренный раньше по ходу потока относительно субстрата, генерирующего аэрозоль. Элемент, расположенный раньше по ходу потока относительно стержня субстрата, генерирующего аэрозоль, определяет расположенную раньше по ходу потока секцию изделия, генерирующего аэрозоль.

Стержень субстрата, генерирующего аэрозоль, предпочтительно окружен оберткой, такой как фицелла.

Стержень субстрата, генерирующего аэрозоль, предпочтительно имеет длину, составляющую по меньшей мере приблизительно 8 миллиметров. Предпочтительно стержень субстрата, генерирующего аэрозоль, имеет длину, составляющую по меньшей мере приблизительно 9 миллиметров. Более предпочтительно стержень субстрата, генерирующего аэрозоль, имеет длину, составляющую по меньшей мере приблизительно 10 миллиметров.

Например, стержень субстрата, генерирующего аэрозоль, предпочтительно имеет длину от приблизительно 8 миллиметров до приблизительно 16 миллиметров, или от приблизительно 9 миллиметров до приблизительно 15 миллиметров, или от приблизительно 10 миллиметров до приблизительно 14 миллиметров. В особенно предпочтительном варианте осуществления стержень субстрата, генерирующего аэрозоль, имеет длину приблизительно 12 миллиметров.

Предпочтительно соотношение длины стержня субстрата, генерирующего аэрозоль, и общей длины изделия, генерирующего аэрозоль, составляет по меньшей мере приблизительно 0,15, более предпочтительно по меньшей мере приблизительно 0,2, наиболее предпочтительно по меньшей мере приблизительно 0,22.

Предпочтительно соотношение длины стержня субстрата, генерирующего аэрозоль, и общей длины изделия, генерирующего аэрозоль, меньше или равно приблизительно 0,35, более предпочтительно меньше или равно приблизительно 0,33, более предпочтительно меньше или равно приблизительно 0,3.

В особенно предпочтительных вариантах осуществления настоящего изобретения соотношение длины стержня субстрата, генерирующего аэрозоль, и общей длины изделия, генерирующего аэрозоль, составляет приблизительно 0,25.

Стержень субстрата, генерирующего аэрозоль, предпочтительно имеет внешний диаметр, который приблизительно равен внешнему диаметру изделия, генерирующего аэрозоль.

«Внешний диаметр стержня субстрата, генерирующего аэрозоль» может быть рассчитан как среднее значение множества измерений диаметра стержня субстрата, генерирующего аэрозоль, выполненных в разных местах вдоль длины стержня субстрата, генерирующего аэрозоль.

Предпочтительно стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр по меньшей мере приблизительно 5 миллиметров. Более предпочтительно стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр по меньшей мере приблизительно 6 миллиметров. Еще более предпочтительно стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр по меньшей мере приблизительно 7 миллиметров.

Стержень субстрата, генерирующего аэрозоль, предпочтительно имеет внешний диаметр, который меньше или равен приблизительно 12 миллиметрам. Более предпочтительно стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр, который меньше или равен приблизительно 10 миллиметрам. Еще более предпочтительно стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр, который меньше или равен приблизительно 8 миллиметрам.

В целом, было замечено, что чем меньше диаметр стержня субстрата, генерирующего аэрозоль, тем ниже температура, которая требуется для повышения температуры сердечника стержня субстрата, генерирующего аэрозоль, так что достаточные количества испаряемых соединений высвобождаются из субстрата, генерирующего аэрозоль, с образованием желаемого количества аэрозоля. В то же время, не ограничиваясь теорией, следует понимать, что меньший диаметр стержня субстрата, генерирующего аэрозоль, обеспечивает более быстрое проникновение тепла, подаваемого к изделию, генерирующему аэрозоль, во весь объем субстрата, образующего аэрозоль. Тем не менее, когда диаметр стержня субстрата, генерирующего аэрозоль, слишком мал, соотношение объема и поверхности субстрата, генерирующего аэрозоль, становится менее благоприятным, поскольку количество доступного субстрата, образующего аэрозоль, уменьшается.

Диаметр стержня субстрата, генерирующего аэрозоль, входящий в диапазоны, описанные в данном документе, является особенно преимущественным с точки зрения баланса между потреблением энергии и доставкой аэрозоля. Это преимущество ощущается, в частности, когда изделие, генерирующее аэрозоль, содержащее стержень субстрата, генерирующего аэрозоль, имеющий диаметр, как описано в данном документе, используется в комбинации с внешним нагревателем, расположенным по периферии изделия, генерирующего аэрозоль. Было замечено, что при таких рабочих условиях требуется меньше тепловой энергии для достижения достаточно высокой температуры в сердцевине стержня субстрата, генерирующего аэрозоль, и в целом в сердцевине изделия. Таким образом, при работе при низких температурах желаемая целевая температура в сердцевине субстрата, генерирующего аэрозоль, может быть достигнута в пределах желательным образом уменьшенных временных рамок и посредством меньшего потребления энергии.

В некоторых вариантах осуществления стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров, предпочтительно от приблизительно 6 миллиметров до приблизительно 12 миллиметров, более предпочтительно от приблизительно 7 миллиметров до приблизительно 12 миллиметров. В других вариантах осуществления стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров, предпочтительно от приблизительно 6 миллиметров до приблизительно 10 миллиметров, более предпочтительно от приблизительно 7 миллиметров до приблизительно 10 миллиметров. В дополнительных вариантах осуществления стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр от приблизительно 5 миллиметров до приблизительно 8 миллиметров, предпочтительно от приблизительно 6 миллиметров до приблизительно 8 миллиметров, более предпочтительно от приблизительно 7 миллиметров до приблизительно 8 миллиметров.

В особенно предпочтительных вариантах осуществления стержень субстрата, генерирующего аэрозоль, имеет внешний диаметр меньше чем приблизительно 7,5 миллиметра. В качестве примера стержень субстрата, генерирующего аэрозоль, может иметь внешний диаметр приблизительно 7,2 миллиметра.

Соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может составлять по меньшей мере приблизительно 0,10. Предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет по меньшей мере приблизительно 0,15. Более предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет по меньшей мере приблизительно 0,20. Еще более предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет по меньшей мере приблизительно 0,25.

В целом, соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может быть меньше или равно приблизительно 0,60. Предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, меньше или равно приблизительно 0,50. Более предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, меньше или равно приблизительно 0,45. Еще более предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, меньше или равно приблизительно 0,40. В особенно предпочтительных вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, меньше или равно приблизительно 0,35 и наиболее предпочтительно меньше или равно приблизительно 0,30.

В некоторых вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет от приблизительно 0,10 до приблизительно 0,45, предпочтительно от приблизительно 0,15 до приблизительно 0,45, более предпочтительно от приблизительно 0,20 до приблизительно 0,45, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,45. В других вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет от приблизительно 0,10 до приблизительно 0,40, предпочтительно от приблизительно 0,15 до приблизительно 0,40, более предпочтительно от приблизительно 0,20 до приблизительно 0,40, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,40. В дополнительных вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет от приблизительно 0,10 до приблизительно 0,35, предпочтительно от приблизительно 0,15 до приблизительно 0,35, более предпочтительно от приблизительно 0,20 до приблизительно 0,35, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,35. В еще одних дополнительных вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет от приблизительно 0,10 до приблизительно 0,30, предпочтительно от приблизительно 0,15 до приблизительно 0,30, более предпочтительно от приблизительно 0,20 до приблизительно 0,30, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,30.

Предпочтительно стержень субстрата, генерирующего аэрозоль, имеет по существу постоянное поперечное сечение вдоль длины стержня. Особенно предпочтительно стержень субстрата, генерирующего аэрозоль, имеет по существу круглое поперечное сечение.

В изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может быть меньше или равно приблизительно 0,60. Предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может быть меньше или равно приблизительно 0,50. Более предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может быть меньше или равно приблизительно 0,40. Еще более предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может быть меньше или равно приблизительно 0,30.

В изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может составлять по меньшей мере приблизительно 0,10. Предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может составлять по меньшей мере приблизительно 0,15. Более предпочтительно соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может составлять по меньшей мере приблизительно 0,20. В особенно предпочтительных вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может составлять по меньшей мере приблизительно 0,25.

В некоторых вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет от приблизительно 0,10 до приблизительно 0,60, предпочтительно от приблизительно 0,15 до приблизительно 0,60, более предпочтительно от приблизительно 0,20 до приблизительно 0,60, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,60. В других вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет от приблизительно 0,10 до приблизительно 0,50, предпочтительно от приблизительно 0,15 до приблизительно 0,50, более предпочтительно от приблизительно 0,20 до приблизительно 0,50, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,50. В дополнительных вариантах осуществления соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, составляет от приблизительно 0,10 до приблизительно 0,40, предпочтительно от приблизительно 0,15 до приблизительно 0,40, более предпочтительно от приблизительно 0,20 до приблизительно 0,40, еще более предпочтительно от приблизительно 0,25 до приблизительно 0,40. В качестве примера соотношение между длиной стержня субстрата, генерирующего аэрозоль, и общей длиной изделия, генерирующего аэрозоль, может составлять от приблизительно 0,25 до приблизительно 0,30, предпочтительно приблизительно 0,27.

Предпочтительно плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 150 мг на кубический сантиметр. Более предпочтительно плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 175 мг на кубический сантиметр. Более предпочтительно плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 200 мг на кубический сантиметр. Еще более предпочтительно плотность субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 250 мг на кубический сантиметр.

Предпочтительно плотность субстрата, генерирующего аэрозоль, меньше или равна приблизительно 500 мг на кубический сантиметр. Более предпочтительно плотность субстрата, генерирующего аэрозоль, меньше или равна приблизительно 450 мг на кубический сантиметр. Более предпочтительно плотность субстрата, генерирующего аэрозоль, меньше или равна приблизительно 400 мг на кубический сантиметр. Еще более предпочтительно плотность субстрата, генерирующего аэрозоль, меньше или равна приблизительно 350 мг на кубический сантиметр.

Например, плотность субстрата, генерирующего аэрозоль, составляет предпочтительно от приблизительно 150 мг на кубический сантиметр до приблизительно 500 мг на кубический сантиметр, предпочтительно от приблизительно 175 мг на кубический сантиметр до приблизительно 450 мг на кубический сантиметр, более предпочтительно от приблизительно 200 мг на кубический сантиметр до приблизительно 400 мг на кубический сантиметр, еще более предпочтительно от 250 мг на кубический сантиметр до 350 мг на кубический сантиметр. В особенно предпочтительном варианте осуществления настоящего изобретения плотность субстрата, генерирующего аэрозоль, составляет приблизительно 300 мг на кубический сантиметр.

В определенных предпочтительных вариантах осуществления стержень субстрата, генерирующего аэрозоль, содержит измельченный табачный материал, например, табачный резаный наполнитель с плотностью от приблизительно 150 мг на кубический сантиметр до приблизительно 500 мг на кубический сантиметр, предпочтительно от приблизительно 175 мг на кубический сантиметр до приблизительно 450 мг на кубический сантиметр, более предпочтительно от приблизительно 200 мг на кубический сантиметр до приблизительно 400 мг на кубический сантиметр, более предпочтительно от приблизительно 250 мг на кубический сантиметр до приблизительно 350 мг на кубический сантиметр, наиболее предпочтительно приблизительно 300 мг на кубический сантиметр.

RTD стержня субстрата, генерирующего аэрозоль, предпочтительно меньше или равно приблизительно 10 миллиметрам вод. ст. Более предпочтительно RTD стержня субстрата, генерирующего аэрозоль, меньше или равно приблизительно 9 миллиметрам вод. ст. Еще более предпочтительно RTD стержня субстрата, генерирующего аэрозоль, меньше или равно приблизительно 8 миллиметрам вод. ст.

RTD стержня субстрата, генерирующего аэрозоль, составляет предпочтительно по меньшей мере приблизительно 4 миллиметра вод. ст. Более предпочтительно RTD стержня субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 5 миллиметров вод. ст. Еще более предпочтительно RTD стержня субстрата, генерирующего аэрозоль, составляет по меньшей мере приблизительно 6 миллиметров вод. ст.

В некоторых вариантах осуществления RTD стержня субстрата, генерирующего аэрозоль, составляет от приблизительно 4 миллиметров вод. ст. до приблизительно 10 миллиметров вод. ст., предпочтительно от приблизительно 5 миллиметров вод. ст. до приблизительно 10 миллиметров вод. ст., предпочтительно от приблизительно 6 миллиметров вод. ст. до приблизительно 25 миллиметров вод. ст. В других вариантах осуществления RTD стержня субстрата, генерирующего аэрозоль, составляет от приблизительно 4 миллиметров вод. ст. до приблизительно 20 миллиметров вод. ст., предпочтительно от приблизительно 5 миллиметров вод. ст. до приблизительно 18 миллиметров вод. ст., предпочтительно от приблизительно 6 миллиметров вод. ст. до приблизительно 16 миллиметров вод. ст. В дополнительных вариантах осуществления RTD стержня субстрата, генерирующего аэрозоль, составляет от приблизительно 4 миллиметров вод. ст. до приблизительно 15 миллиметров вод. ст., предпочтительно от приблизительно 5 миллиметров вод. ст. до приблизительно 14 миллиметров вод. ст., более предпочтительно от приблизительно 6 миллиметров вод. ст. до приблизительно 12 миллиметров вод. ст.

Субстрат, генерирующий аэрозоль, может представлять собой твердый субстрат, генерирующий аэрозоль. Субстрат, генерирующий аэрозоль, предпочтительно содержит вещество для образования аэрозоля. Веществом для образования аэрозоля может быть любое подходящее известное соединение или смесь соединений, которые при использовании облегчают образование плотного и устойчивого аэрозоля. Вещество для образования аэрозоля может обеспечивать по существу устойчивость аэрозоля к термической деградации при температурах, обычно применяемых при использовании изделия, генерирующего аэрозоль. Подходящими веществами для образования аэрозоля являются, например: многоатомные спирты, такие как, например, триэтиленгликоль, 1,3-бутандиол, пропиленгликоль и глицерин; сложные эфиры многоатомных спиртов, такие как, например, моно-, ди- или триацетат глицерола; алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как, например, диметилдодекандиоат и диметилтетрадекандиоат; и их комбинации.

Предпочтительно вещество для образования аэрозоля содержит одно или более из глицерина и пропиленгликоля. Вещество для образования аэрозоля может состоять из глицерина или пропиленгликоля или комбинации глицерина и пропиленгликоля.

Предпочтительно субстрат, генерирующий аэрозоль, содержит по меньшей мере 5 процентов по весу вещества для образования аэрозоля в пересчете на сухой вес субстрата, генерирующего аэрозоль, более предпочтительно от 10 процентов до 22 процентов по весу в пересчете на сухой вес резаного субстрата, генерирующего аэрозоль, более предпочтительно количество вещества для образования аэрозоля составляет от 12 процентов до 19 процентов по весу в пересчете на сухой вес субстрата, генерирующего аэрозоль, наиболее предпочтительно, например, количество вещества для образования аэрозоля составляет от 13 процентов до 16 процентов по весу в пересчете на сухой вес субстрата, генерирующего аэрозоль.

В определенных предпочтительных вариантах осуществления настоящего изобретения субстрат, генерирующий аэрозоль, содержит измельченный табачный материал. Например, измельченный табачный материал может быть в виде резаного наполнителя, как более подробно описано ниже. Альтернативно измельченный табачный материал может быть в форме измельченного листа гомогенизированного табачного материала. Подходящие гомогенизированные табачные материалы для использования в настоящем изобретении описаны ниже.

В контексте настоящего технического описания термин «резаный наполнитель» используется для описания смеси измельченного растительного материала, такого как табачный растительный материал, включая, в частности, одно или более из пластинок листа, обработанных стеблей и жилок, гомогенизированного растительного материала.

Резаный наполнитель может также содержать другие обрезки, начиночный табак или оболочку.

Предпочтительно резаный наполнитель содержит по меньшей мере 25 процентов пластинок листьев растения, более предпочтительно по меньшей мере 50 процентов пластинок листьев растения, еще более предпочтительно по меньшей мере 75 процентов пластинок листьев растения и наиболее предпочтительно по меньшей мере 90 процентов пластинок листьев растения. Предпочтительно растительный материал представляет собой одно из табака, мяты, чая и гвоздики. Наиболее предпочтительно растительный материал представляет собой табак. Однако, как будет описано ниже более подробно, настоящее изобретение в равной степени применимо к другому растительному материалу, который обладает способностью высвобождать вещества при приложении тепла, которые впоследствии могут образовывать аэрозоль.

Предпочтительно резаный наполнитель содержит табачный растительный материал, содержащий листовые пластинки одного или более из светлого табака, темного табака, ароматичного табака и начиночного табака. В отношении настоящего изобретения термин «табак» описывает любое растение, принадлежащее к роду Nicotiana.

Разновидности светлого табака представляют собой разновидности табака с обычно большими листьями светлой окраски. По всему техническому описанию термин «светлый табак» используют для разновидностей табака, которые были подвергнуты трубоогневой сушке. Примерами разновидностей светлого табака являются китайский трубоогневой сушки, бразильский трубоогневой сушки, американский трубоогневой сушки, такой как табак Вирджиния, индийский трубоогневой сушки, танзанийский трубоогневой сушки или другие африканские трубоогневой сушки. Светлый табак характеризуется высоким отношением сахара к азоту. С точки зрения органолептического восприятия светлый табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и насыщенным ощущением. В контексте настоящего изобретения разновидности светлого табака представляют собой разновидности табака с содержанием редуцирующих сахаров, составляющим от приблизительно 2,5 процента до приблизительно 20 процентов в пересчете на сухой вес листа, и общим содержанием аммиака, составляющим меньше чем приблизительно 0,12 процента в пересчете на сухой вес листа. Редуцирующие сахара содержат, например, глюкозу или фруктозу. Общее содержание аммиака включает, например, аммиак и соли аммиака.

Разновидности темного табака представляют собой разновидности табака с обычно большими листьями темной окраски. По всему техническому описанию термин «темный табак» используют для разновидностей табака, которые были подвергнуты воздушной сушке. Дополнительно разновидности темного табака могут быть ферментированными. Разновидности табака, которые используют главным образом для жевания, нюханья, сигар и трубочных смесей, также включены в эту категорию. Как правило, эти разновидности темного табака подвергнуты воздушной сушке и, возможно, ферментированы. С точки зрения органолептического восприятия темный табак представляет собой табак такого типа, который после сушки ассоциируется с ощущением, подобным получаемому от дыма, темных сигар. Темный табак характеризуется низким отношением сахара к азоту. Примерами темного табака являются Берли Малави или другой африканский Берли, темный высушенный бразильский Галпао, индонезийский Кастури солнечной сушки или воздушной сушки. Согласно настоящему изобретению виды темного табака представляют собой виды табака с содержанием редуцирующих сахаров, составляющим меньше чем приблизительно 5 процентов в пересчете на сухой вес листьев, и общим содержанием аммиака вплоть до приблизительно 0,5 процента в пересчете на сухой вес листьев.

Разновидности ароматичного табака представляют собой разновидности табака, которые часто имеют небольшие листья светлой окраски. По всему техническому описанию термин «ароматичный табак» используют в отношении других видов табака, которые характеризуются высоким содержанием ароматических веществ, например эфирных масел. С точки зрения органолептического восприятия ароматичный табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и ароматическим ощущением. Примерами разновидностей ароматичного табака являются греческий восточный, турецкий восточный, табак полувосточного типа, но также табак огневой сушки, американский Берли, например, Перик, Махорка, американский Берли или Мэриленд. Начиночный табак не является конкретным типом табака, но включает типы табака, которые в основном используют для дополнения других типов табака, используемых в смеси, и которые не придают конкретного характерного ароматичного свойства конечному продукту. Примерами начиночного табака являются стебли, средние жилки или черешки других типов табака. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков бразильского вида табака трубоогневой сушки.

Резаный наполнитель, подходящий для использования в настоящем изобретении, обычно может напоминать резаный наполнитель, используемый для обычных курительных изделий. Ширина нарезания резаного наполнителя предпочтительно составляет от 0,3 миллиметра до 2,0 миллиметра, более предпочтительно ширина нарезания резаного наполнителя составляет от 0,5 миллиметра до 1,2 миллиметра и наиболее предпочтительно ширина нарезания резаного наполнителя составляет от 0,6 миллиметра до 0,9 миллиметра. Ширина нарезания может играть роль в распределении тепла внутри стержня субстрата, генерирующего аэрозоль. Также ширина нарезания может играть роль в сопротивлении затяжке изделия. Кроме того, ширина нарезания может влиять на общую плотность субстрата, генерирующего аэрозоль, в целом.

Длина нитей резаного наполнителя является в некоторой степени случайной величиной, поскольку длина нитей будет зависеть от общего размера объекта, от которого отрезана нить. Тем не менее, поддерживая соответствующие условия для материала перед резкой, например, контролируя содержание влаги и общую тонкость материала, можно отрезать более длинные нити. Предпочтительно нити имеют длину от приблизительно 10 миллиметров до приблизительно 40 миллиметров перед объединением нитей с образованием стержня субстрата, генерирующего аэрозоль. Очевидно, если нити расположены в стержне субстрата, генерирующего аэрозоль, в продольной протяженности, где продольная протяженность секции меньше 40 миллиметров, конечный стержень субстрата, генерирующего аэрозоль, может содержать нити, которые в среднем короче, чем длина исходной нити. Предпочтительно длина нити резаного наполнителя такова, что от приблизительно 20 процентов до 60 процентов нитей проходят по всей длине стержня субстрата, генерирующего аэрозоль. Это предотвращает легкое отделение нитей от стержня субстрата, генерирующего аэрозоль.

В предпочтительных вариантах осуществления вес резаного наполнителя составляет от 80 миллиграмм до 400 миллиграмм, предпочтительно от 150 миллиграмм до 250 миллиграмм, более предпочтительно от 170 миллиграмм до 220 миллиграмм. Это количество резаного наполнителя обычно позволяет получить достаточно материала для образования аэрозоля. Дополнительно в свете вышеупомянутых ограничений по диаметру и размеру это обеспечивает сбалансированную плотность стержня субстрата, генерирующего аэрозоль, между поглощением энергии, сопротивлением затяжке и проходами для текучей среды в стержне субстрата, генерирующего аэрозоль, где субстрат, генерирующий аэрозоль, содержит растительный материал.

Предпочтительно резаный наполнитель пропитан веществом для образования аэрозоля. Пропитывание резаного наполнителя может быть выполнено посредством распыления или другими подходящими способами нанесения. Вещество для образования аэрозоля может быть добавлено в смесь при приготовлении резаного наполнителя. Например, вещество для образования аэрозоля может быть добавлено в смесь в цилиндре с корпусом прямого кондиционирования (DCCC). Для добавления вещества для образования аэрозоля в резаный наполнитель может быть использовано обычное оборудование. Веществом для образования аэрозоля может быть любое подходящее известное соединение или смесь соединений, которые при использовании облегчают образование плотного и устойчивого аэрозоля. Вещество для образования аэрозоля может обеспечивать по существу устойчивость аэрозоля к термической деградации при температурах, обычно применяемых при использовании изделия, генерирующего аэрозоль. Подходящими веществами для образования аэрозоля являются, например: многоатомные спирты, такие как, например, триэтиленгликоль, 1,3-бутандиол, пропиленгликоль и глицерин; сложные эфиры многоатомных спиртов, такие как, например, моно-, ди- или триацетат глицерола; алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как, например, диметилдодекандиоат и диметилтетрадекандиоат; и их комбинации.

Предпочтительно вещество для образования аэрозоля содержит одно или более из глицерина и пропиленгликоля. Вещество для образования аэрозоля может состоять из глицерина или пропиленгликоля или комбинации глицерина и пропиленгликоля.

Предпочтительно количество вещества для образования аэрозоля составляет по меньшей мере 5 процентов по весу в пересчете на сухой вес, предпочтительно от 10 процентов до 22 процентов по весу в пересчете на сухой вес резаного наполнителя, более предпочтительно количество вещества для образования аэрозоля составляет от 12 процентов до 19 процентов по весу в пересчете на сухой вес резаного наполнителя, например, количество вещества для образования аэрозоля составляет от 13 процентов до 16 процентов по весу в пересчете на сухой вес резаного наполнителя. Когда вещество для образования аэрозоля добавляют в резаный наполнитель в количествах, описанных выше, резаный наполнитель может стать относительно клейким. Это преимущественно помогает удерживать резаный наполнитель в заданном месте внутри изделия, поскольку частицы резаного наполнителя отображают тенденцию приклеиваться к окружающим частицам резаного наполнителя, а также к окружающим поверхностям (например, внутренней поверхности обертки, окружающей резаный наполнитель).

В некоторых вариантах осуществления количество вещества для образования аэрозоля имеет целевое значение, составляющее приблизительно 13 процентов по весу в пересчете на сухой вес резаного наполнителя. Наиболее эффективное количество вещества для образования аэрозоля будет зависеть также от резаного наполнителя, независимо от того, содержит ли резаный наполнитель листовые пластинки растений или гомогенизированный растительный материал. Например, среди других факторов, тип резаного наполнителя будет определять, в какой степени вещество для образования аэрозоля может облегчать высвобождение веществ из резаного наполнителя.

По этим причинам стержень субстрата, генерирующего аэрозоль, содержащий резаный наполнитель, как описано выше, способен эффективно генерировать достаточное количество аэрозоля при относительно низких температурах. Температура от 150 градусов Цельсия до 200 градусов Цельсия в нагревательной камере может быть достаточной для одного такого резаного наполнителя для генерирования достаточных количеств аэрозоля, тогда как в устройствах, генерирующих аэрозоль, в которых используются листы из формованных табачных листьев, как правило, используются температуры, составляющие приблизительно 250 градусов Цельсия.

Дополнительное преимущество, связанное с работой при более низких температурах, заключается в том, что необходимость в охлаждении аэрозоля уменьшается. Поскольку обычно используются низкие температуры, может быть достаточно более простой функции охлаждения. Это, в свою очередь, позволяет использовать более простую и менее сложную конструкцию изделия, генерирующего аэрозоль.

В других предпочтительных вариантах осуществления субстрат, генерирующий аэрозоль, содержит гомогенизированный растительный материал, предпочтительно гомогенизированный табачный материал.

В контексте данного документа термин «гомогенизированный растительный материал» охватывает любой растительный материал, образованный путем агломерирования частиц растения. Например, листы или полотна гомогенизированного табачного материала для субстратов, генерирующих аэрозоль, согласно настоящему изобретению могут быть образованы путем агломерирования частиц табачного материала, полученных посредством истирания в порошок, измельчения или дробления растительного материала и необязательно одного или более из пластинок табачного листа и жилок табачного листа. Гомогенизированный растительный материал может быть получен посредством процессов литья, экструзии, изготовления бумаги или любыми другими подходящими способами, известными в данной области техники.

Гомогенизированный растительный материал может быть предоставлен в любой подходящей форме.

В некоторых вариантах осуществления гомогенизированный растительный материал может быть в форме одного или более листов. В контексте данного документа применительно к настоящему изобретению термин «лист» описывает слоистый элемент, имеющий ширину и длину, которые по существу больше, чем его толщина.

Гомогенизированный растительный материал может быть в форме множества шариков или гранул.

Гомогенизированный растительный материал может быть в форме множества нитей, полосок или кусочков. В контексте данного документа термин «нить» описывает продолговатый элемент материала, длина которого существенно превышает его ширину и толщину. Термин «нить» следует рассматривать как охватывающий полоски, кусочки и любой другой гомогенизированный растительный материал, имеющий подобную форму. Нити гомогенизированного растительного материала могут быть образованы из листа гомогенизированного растительного материала, например, посредством разрезания, или разделения на кусочки, или других методов, например, посредством метода экструзии.

В некоторых вариантах осуществления нити могут быть образованы in situ внутри субстрата, генерирующего аэрозоль, в результате разделения или расщепления листа гомогенизированного растительного материала во время образования субстрата, генерирующего аэрозоль, например, в результате гофрирования. Нити гомогенизированного растительного материала внутри субстрата, генерирующего аэрозоль, могут быть отделены друг от друга. Альтернативно каждая нить гомогенизированного растительного материала внутри субстрата, генерирующего аэрозоль, может быть по меньшей мере частично соединена со смежной нитью или нитями вдоль длины нитей. Например, смежные нити могут быть соединены посредством одного или более волокон. Это может происходить, например, если нити были образованы в результате разделения листа гомогенизированного растительного материала во время получения субстрата, генерирующего аэрозоль, как описано выше.

Если гомогенизированный растительный материал представлен в форме одного или более листов, как описано выше, листы могут быть получены в результате процесса литья. Альтернативно листы гомогенизированного растительного материала могут быть получены в результате процесса производства бумаги.

Каждый из одного или более листов, как описано в данном документе, по отдельности может иметь толщину от приблизительно 100 микрометров до 600 микрометров, предпочтительно от 150 микрометров до 300 микрометров и наиболее предпочтительно от 200 микрометров до 250 микрометров. Отдельная толщина относится к толщине отдельного листа, тогда как совокупная толщина относится к общей толщине всех листов, которые составляют субстрат, генерирующий аэрозоль. Например, если субстрат, генерирующий аэрозоль, образован из двух отдельных листов, то совокупная толщина представляет собой сумму толщин двух отдельных листов или измеренную толщину двух листов, когда два листа уложены друг на друга в субстрате, генерирующем аэрозоль.

Каждый из одного или более листов, как описано в данном документе, может отдельно иметь граммаж от приблизительно 100 грамм на квадратный метр до приблизительно 600 грамм на квадратный метр.

Каждый из одного или более листов, как описано в данном документе, может отдельно иметь плотность от приблизительно 0,3 грамма на кубический сантиметр до приблизительно 1,3 грамма на кубический сантиметр и предпочтительно от приблизительно 0,7 грамма на кубический сантиметр до приблизительно 1,0 грамма на кубический сантиметр.

В вариантах осуществления настоящего изобретения, в которых субстрат, генерирующий аэрозоль, содержит один или более листов гомогенизированного растительного материала, листы предпочтительно представлены в форме одного или более собранных листов. В контексте данного документа термин «собранный» используется для описания листа гомогенизированного растительного материала, который свернут, согнут или иным образом сжат или сужен в направлении, по существу поперечном цилиндрической оси заглушки или стержня.

Один или более листов гомогенизированного растительного материала могут быть собраны в поперечном направлении относительно его продольной оси и окружены оберткой с образованием непрерывного стержня или заглушки.

Один или более листов гомогенизированного растительного материала могут быть преимущественно гофрированы или обработаны подобным образом. В контексте данного документа термин «гофрированный» обозначает лист, имеющий множество по существу параллельных складок или гофров. Один или более листов гомогенизированного растительного материала могут быть выполнены конгревным тиснением, выполнены блинтовым тиснением, перфорированы или иным образом деформированы для обеспечения текстуры на одной или обеих сторонах листа.

Предпочтительно каждый лист гомогенизированного растительного материала может быть гофрирован так, что он имеет множество складок или гофров, по существу параллельных цилиндрической оси заглушки. Эта обработка преимущественно облегчает собирание гофрированного листа гомогенизированного растительного материала для образования заглушки. Предпочтительно могут быть собраны один или более листов гомогенизированного растительного материала. Будет понятно, что гофрированные листы гомогенизированного растительного материала альтернативно или дополнительно могут иметь множество по существу параллельных складок или гофров, расположенных под острым или тупым углом к цилиндрической оси заглушки. Лист может быть гофрирован до такой степени, что целостность листа нарушается на множестве параллельных складок или гофров, что обуславливает отделение материала и приводит к образованию кусочков, нитей или полосок гомогенизированного растительного материала.

Альтернативно один или более листов гомогенизированного растительного материала могут быть разрезаны на нити, как упомянуто выше. В таких вариантах осуществления субстрат, генерирующий аэрозоль, содержит множество нитей гомогенизированного растительного материала. Нити могут использоваться для образования заглушки. Как правило, ширина таких нитей составляет приблизительно 5 миллиметров, или приблизительно 4 миллиметра, или приблизительно 3 миллиметра, или приблизительно 2 миллиметра или меньше. Длина нитей может быть больше приблизительно 5 миллиметров, от приблизительно 5 миллиметров до приблизительно 15 миллиметров, от приблизительно 8 миллиметров до приблизительно 12 миллиметров, или приблизительно 12 миллиметров. Предпочтительно нити имеют по существу одинаковую длину друг относительно друга.

Гомогенизированный растительный материал может содержать вплоть до приблизительно 95 процентов по весу частиц растений в пересчете на сухой вес. Предпочтительно гомогенизированный растительный материал содержит вплоть до приблизительно 90 процентов по весу частиц растений, более предпочтительно вплоть до приблизительно 80 процентов по весу частиц растений, более предпочтительно вплоть до приблизительно 70 процентов по весу частиц растений, более предпочтительно вплоть до приблизительно 60 процентов по весу частиц растений, более предпочтительно вплоть до приблизительно 50 процентов по весу частиц растений в пересчете на сухой вес.

Например, гомогенизированный растительный материал может содержать от приблизительно 2,5 процента до приблизительно 95 процентов по весу частиц растений, или от приблизительно 5 процентов до приблизительно 90 процентов по весу частиц растений, или от приблизительно 10 процентов до приблизительно 80 процентов по весу частиц растений, или от приблизительно 15 процентов до приблизительно 70 процентов по весу частиц растений, или от приблизительно 20 процентов до приблизительно 60 процентов по весу частиц растений, или от приблизительно 30 процентов до приблизительно 50 процентов по весу частиц растений в пересчете на сухой вес.

В определенных вариантах осуществления настоящего изобретения гомогенизированный растительный материал представляет собой гомогенизированный табачный материал, содержащий частицы табака. Листы гомогенизированного табачного материала для использования в таких вариантах осуществления настоящего изобретения могут иметь содержание табака по меньшей мере приблизительно 40 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 50 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 70 процентов по весу в пересчете на сухой вес и наиболее предпочтительно по меньшей мере приблизительно 90 процентов по весу в пересчете на сухой вес.

В отношении настоящего изобретения термин «частицы табака» описывает частицы любого растения, принадлежащего к роду Nicotiana. Термин «частицы табака» охватывает измельченные или порошкообразные пластинки табачного листа, измельченные или порошкообразные стебли табачного листа, табачную пыль, табачную мелочь и другие побочные продукты табака в виде частиц, образующиеся во время обработки, перемещения и отгрузки табака. В предпочтительном варианте осуществления частицы табака по существу все получены из пластинок табачного листа. Напротив, отделенный никотин и соли никотина представляют собой соединения, полученные из табака, но не считающиеся частицами табака для целей настоящего изобретения и не включаемые в процентное содержание растительного материала в виде частиц.

Гомогенизированный растительный материал может дополнительно содержать одно или более веществ для образования аэрозоля. После испарения вещество для образования аэрозоля может переносить другие испаренные соединения, высвобожденные из субстрата, генерирующего аэрозоль, при нагреве, такие как никотин и ароматизаторы, в аэрозоле. Вещества для образования аэрозоля, подходящие для включения в гомогенизированный растительный материал, известны в данной области техники и включают, но без ограничения: многоатомные спирты, такие как триэтиленгликоль, пропиленгликоль, 1,3-бутандиол и глицерол; сложные эфиры многоатомных спиртов, такие как глицерол моно-, ди- или триацетат; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Гомогенизированный растительный материал может иметь содержание вещества для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов по весу в пересчете на сухой вес, например, от приблизительно 10 процентов до приблизительно 25 процентов по весу в пересчете на сухой вес или от приблизительно 15 процентов до приблизительно 20 процентов по весу в пересчете на сухой вес. Вещество для образования аэрозоля может действовать как увлажнитель в гомогенизированном растительном материале.

Как указано выше, стержень субстрата, генерирующего аэрозоль, может быть окружен оберткой. Обертка, окружающая стержень субстрата, генерирующего аэрозоль, может быть бумажной оберткой или небумажной оберткой. Бумажные обертки, подходящие для использования в конкретных вариантах осуществления настоящего изобретения, известны в данной области техники и включают, но без ограничения разновидности сигаретной бумаги и фицеллы для фильтра. Небумажные обертки, подходящие для использования в конкретных вариантах осуществления настоящего изобретения, известны в данной области техники и включают, но без ограничения, листы гомогенизированных табачных материалов.

Бумажная обертка может иметь граммаж, составляющий по меньшей мере 15 г/м2, предпочтительно по меньшей мере 20 г/м2. Бумажная обертка может иметь граммаж, который меньше или равен 35 г/м2, предпочтительно меньше или равен 30 г/м2. Бумажная обертка может иметь граммаж от 15 г/м2 до 35 г/м2, предпочтительно от 20 г/м2 до 30 г/м2. В предпочтительном варианте осуществления бумажная обертка может иметь граммаж, составляющий 25 г/м2. Бумажная обертка может иметь толщину, составляющую по меньшей мере 25 микрометров, предпочтительно по меньшей мере 30 микрометров, более предпочтительно по меньшей мере 35 микрометров. Бумажная обертка может иметь толщину, которая меньше или равна 55 микрометрам, предпочтительно меньше или равна 50 микрометрам, более предпочтительно меньше или равна 45 микрометрам. Бумажная обертка может иметь толщину от 25 микрометров до 55 микрометров, предпочтительно от 30 микрометров до 50 микрометров, более предпочтительно от 35 микрометров до 45 микрометров. В предпочтительном варианте осуществления бумажная обертка может иметь толщину, составляющую 40 микрон.

В определенных предпочтительных вариантах осуществления обертка может быть образована из ламинированного материала, содержащего множество слоев. Предпочтительно обертка образована из многослойного листа, содержащего слой алюминия. Использование многослойного листа, содержащего алюминий, преимущественно предотвращает горение субстрата, генерирующего аэрозоль, в случае если субстрат, генерирующий аэрозоль, следует поджигать, а не нагревать, назначенным образом.

Бумажный слой многослойного листа может иметь граммаж, составляющий по меньшей мере 35 г/м2, предпочтительно по меньшей мере 40 г/м2. Бумажный слой многослойного листа может иметь граммаж, который меньше или равен 55 г/м2, предпочтительно меньше или равен 50 г/м2. Бумажный слой многослойного листа может иметь граммаж от 35 г/м2 до 55 г/м2, предпочтительно от 40 г/м2 до 50 г/м2. В предпочтительном варианте осуществления бумажный слой многослойного листа может иметь граммаж, составляющий 45 г/м2.

Бумажный слой многослойного листа может иметь толщину, составляющую по меньшей мере 50 микрометров, предпочтительно по меньшей мере 55 микрометров, более предпочтительно по меньшей мере 60 микрометров. Бумажный слой многослойного листа может иметь толщину, которая меньше или равна 80 микрометрам, предпочтительно меньше или равна 75 микрометрам, более предпочтительно меньше или равна 70 микрометрам.

Бумажный слой многослойного листа может иметь толщину от 50 микрометров до 80 микрометров, предпочтительно от 55 микрометров до 75 микрометров, более предпочтительно от 60 микрометров до 70 микрометров. В предпочтительном варианте осуществления бумажный слой многослойного листа может иметь толщину 65 микрон.

Металлический слой многослойного листа может иметь граммаж, составляющий по меньшей мере 12 г/м2, предпочтительно по меньшей мере 15 г/м2. Металлический слой многослойного листа может иметь граммаж, который меньше или равен 25 г/м2, предпочтительно меньше или равен 20 г/м2. Металлический слой многослойного листа может иметь граммаж от 12 г/м2 до 25 г/м2, предпочтительно от 15 г/м2 до 20 г/м2. В предпочтительном варианте осуществления металлический слой многослойного листа может иметь граммаж, составляющий 17 г/м2.

Металлический слой многослойного листа может иметь толщину, составляющую по меньшей мере 2 микрометра, предпочтительно по меньшей мере 3 микрометра, более предпочтительно по меньшей мере 5 микрометров. Металлический слой многослойного листа может иметь толщину, которая меньше или равна 15 микрометрам, предпочтительно меньше или равна 12 микрометрам, более предпочтительно меньше или равна 10 микрометрам.

Металлический слой многослойного листа может иметь толщину от 2 микрометров до 15 микрометров, предпочтительно от 3 микрометров до 12 микрометров, более предпочтительно от 5 микрометров до 10 микрометров. В предпочтительном варианте осуществления металлический слой многослойного листа может иметь толщину 6 микрон.

Обертка, окружающая стержень субстрата, генерирующего аэрозоль, может являться бумажной оберткой, содержащей PVOH (поливиниловый спирт) или кремний. Добавление PVOH (поливинилового спирта) или кремния может улучшать свойства жирового барьера обертки.

PVOH или кремний может быть нанесен на бумажный слой в качестве поверхностного покрытия, например, расположен на внешней поверхности бумажного слоя обертки, окружающей стержень субстрата, генерирующего аэрозоль. PVOH или кремний может быть расположен на наружной поверхности бумажного слоя обертки и образовывать на ней слой. PVOH или кремний может быть расположен на внутренней поверхности бумажного слоя обертки. PVOH или кремний может быть расположен на внутренней поверхности бумажного слоя изделия, генерирующего аэрозоль, и образовывать на ней слой. PVOH или кремний может быть расположен на внутренней поверхности и внешней поверхности бумажного слоя обертки. PVOH или кремний может быть расположен на внутренней поверхности и внешней поверхности бумажного слоя обертки и образовывать на них слой.

Бумажная обертка, содержащая PVOH или кремний, может иметь граммаж, составляющий по меньшей мере 20 г/м2, предпочтительно по меньшей мере 25 г/м2, более предпочтительно по меньшей мере 30 г/м2. Бумажная обертка, содержащая PVOH или кремний, может иметь граммаж, который меньше или равен 50 г/м2, предпочтительно меньше или равен 45 г/м2, более предпочтительно меньше или равен 40 г/м2. Бумажная обертка, содержащая PVOH или кремний, может иметь граммаж от 20 г/м2 до 50 г/м2, предпочтительно от 25 г/м2 до 45 г/м2, более предпочтительно от 30 г/м2 до 40 г/м2. В особенно предпочтительных вариантах осуществления бумажная обертка, содержащая PVOH или кремний, может иметь граммаж, составляющий приблизительно 35 г/м2.

Бумажная обертка, содержащая PVOH или кремний, может иметь толщину, составляющую по меньшей мере 25 микрометров, предпочтительно по меньшей мере 30 микрометров, более предпочтительно по меньшей мере 35 микрометров. Бумажная обертка, содержащая PVOH или кремний, может иметь толщину, которая меньше или равна 50 микрометрам, предпочтительно меньше или равна 45 микрометрам, более предпочтительно меньше или равна 40 микрометрам. Бумажная обертка, содержащая PVOH или кремний, может иметь толщину от 25 микрометров до 50 микрометров, предпочтительно от 30 микрометров до 45 микрометров, более предпочтительно от 35 микрометров до 40 микрометров. В особенно предпочтительных вариантах осуществления бумажная обертка, содержащая PVOH или кремний, может иметь толщину 37 микрометров.

Обертка, окружающая стержень субстрата, генерирующего аэрозоль, может содержать препятствующую воспламенению композицию, содержащую одно или более препятствующих воспламенению соединений. Термин «препятствующие воспламенению соединения» используется в данном документе для описания химических соединений, которые при добавлении или ином включении в несущий субстрат, например, бумажные или пластмассовые соединения, обеспечивают несущему субстрату различные степени защиты от воспламеняемости. На практике препятствующие воспламенению соединения могут быть активированы присутствием источника воспламенения и приспособлены предотвращать или замедлять дальнейшее развитие воспламенения с помощью множества разных физических и химических механизмов.

Препятствующая воспламенению композиция, как правило, может дополнительно содержать одно или более непрепятствующих воспламенению соединений, то есть одно или более соединений, таких как растворитель, вспомогательное вещество, наполнитель, которые не вносят активного вклада в обеспечение защиты несущего субстрата от воспламенения, но используются для облегчения нанесения препятствующего воспламенению соединения или соединений на обертку, или в нее, или и то, и другое. Некоторые из непрепятствующих воспламенению соединений препятствующей воспламенению композиции, такие как растворители, являются летучими и могут испаряться с обертки при высыхании после нанесения препятствующей воспламенению композиции на основной материал для обертывания, или в него, или и то, и другое. Таким образом, хотя такие непрепятствующие воспламенению соединения являются частью состава препятствующей воспламенению композиции, они могут больше не присутствовать, или их можно обнаружить только в незначительных количествах в обертке изделия, генерирующего аэрозоль.

Ряд подходящих препятствующих воспламенению соединений известен специалисту в данной области техники. В частности, известны и были раскрыты несколько препятствующих воспламенению соединений и составов, подходящих для обработки целлюлозных материалов, и они могут найти применение в изготовлении оберток для изделий, генерирующих аэрозоль, в соответствии с настоящим изобретением.

Например, препятствующая воспламенению композиция может содержать полимер и смешанную соль на основе по меньшей мере одной моно-, ди- и/или трикарбоновой кислоты, по меньшей мере одной полифосфорной, пирофосфорной и/или фосфорной кислоты и гидроксида или соли щелочного или щелочноземельного металла, где по меньшей мере одна моно-, ди- и/или трикарбоновая кислота и гидроксид или соль образуют карбоксилат, и по меньшей мере одна полифосфорная, пирофосфорная и/или фосфорная кислота и гидроксид или соль образуют фосфат. Предпочтительно препятствующая воспламенению композиция может дополнительно содержать карбонат щелочного или щелочноземельного металла. Альтернативно препятствующая воспламенению композиция может содержать целлюлозу, модифицированную по меньшей мере одной С10-жирной кислотой или жирной кислотой с большим количеством атомов углерода, жирной кислотой таллового масла (TOFA), фосфорилированным льняным маслом, фосфорилированным дальше по ходу потока кукурузным маслом. Предпочтительно выбирают по меньшей мере одну С10-жирную кислоту или жирную кислоту с большим количеством атомов углерода из группы, состоящей из каприновой кислоты, миристиновой кислоты, пальмитиновой кислоты и их комбинаций.

В обертке, содержащей препятствующую воспламенение композицию, подходящую для использования в изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением, препятствующая воспламенению композиция может быть предусмотрена в обработанной части обертки. Это означает, что препятствующая воспламенению композиция была нанесена на соответствующую часть основного материала для обертывания обертки, или в нее, или и то, и другое. Таким образом, в обработанной части обертка имеет общий основной сухой вес, который больше, чем основной сухой вес основного материала для обертывания. Обработанная часть обертки может проходить на по меньшей мере приблизительно 10 процентов площади наружной поверхности стержня субстрата, генерирующего аэрозоль, окруженного оберткой, предпочтительно на по меньшей мере приблизительно 20 процентов площади наружной поверхности стержня субстрата, генерирующего аэрозоль, окруженного оберткой, более предпочтительно на по меньшей мере приблизительно 40 процентов площади наружной поверхности стержня субстрата, генерирующего аэрозоль, еще более предпочтительно на по меньшей мере приблизительно 60 процентов площади наружной поверхности стержня субстрата, генерирующего аэрозоль. Наиболее предпочтительно обработанная часть обертки проходит на по меньшей мере приблизительно 80 процентов площади наружной поверхности стержня субстрата, генерирующего аэрозоль. В особенно предпочтительных вариантах осуществления обработанная часть обертки проходит на по меньшей мере приблизительно 90 или даже 95 процентов площади наружной поверхности стержня субстрата, генерирующего аэрозоль. Наиболее предпочтительно обработанная часть обертки проходит по существу на всю площадь наружной поверхности стержня субстрата, генерирующего аэрозоль.

Обертка, содержащая препятствующую воспламенению композицию, может иметь граммаж, составляющий по меньшей мере 20 г/м2, предпочтительно по меньшей мере 25 г/м2, более предпочтительно по меньшей мере 30 г/м2. Обертка, содержащая препятствующую воспламенению композицию, может иметь граммаж, который меньше или равен 45 г/м2, предпочтительно меньше или равен 40 г/м2, более предпочтительно меньше или равен 35 г/м2. Обертка, содержащая препятствующую воспламенению композицию, может иметь граммаж от 20 г/м2 до 45 г/м2, предпочтительно от 25 г/м2 до 40 г/м2, более предпочтительно от 30 г/м2 до 35 г/м2. В некоторых предпочтительных вариантах осуществления обертка, содержащая препятствующую воспламенению композицию, может иметь граммаж, составляющий 33 г/м2.

Обертка, содержащая препятствующую воспламенению композицию, может иметь толщину, составляющую по меньшей мере 25 микрометров, предпочтительно по меньшей мере 30 микрометров, еще более предпочтительно 35 микрометров. Обертка, содержащая препятствующую воспламенению композицию, может иметь толщину, которая меньше или равна 50 микрометрам, предпочтительно меньше или равна 45 микрометрам, еще более предпочтительно меньше или равна 40 микрометрам. В некоторых вариантах осуществления обертка, содержащая препятствующую воспламенению композицию, может иметь толщину, составляющую 37 микрометров.

Изделие, генерирующее аэрозоль, согласно настоящему изобретению содержит расположенную раньше по ходу потока секцию, размещенную раньше по ходу потока относительно стержня субстрата, генерирующего аэрозоль. Расположенная раньше по ходу потока секция предпочтительно размещена непосредственно раньше по ходу потока относительно стержня субстрата, генерирующего аэрозоль. Расположенная раньше по ходу потока секция предпочтительно проходит между расположенным раньше по ходу потока концом изделия, генерирующего аэрозоль, и стержнем субстрата, генерирующего аэрозоль. Расположенная раньше по ходу потока секция может содержать один или более расположенных раньше по ходу потока элементов, размещенных раньше по ходу потока относительно стержня субстрата, генерирующего аэрозоль. Такой один или более расположенных раньше по ходу потока элементов описаны в настоящем изобретении.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению предпочтительно содержат расположенный раньше по ходу потока элемент, размещенный раньше по ходу потока относительно субстрата, генерирующего аэрозоль, и смежно с ним. Расположенный раньше по ходу потока элемент преимущественно предотвращает прямой физический контакт с расположенным раньше по ходу потока концом субстрата, генерирующего аэрозоль. Например, если субстрат, генерирующий аэрозоль, содержит токоприемный элемент, расположенный раньше по ходу потока элемент может предотвращать прямой физический контакт с расположенным раньше по ходу потока концом токоприемного элемента. Это помогает предотвратить смещение или деформацию токоприемного элемента во время обращения с изделием, генерирующим аэрозоль, или его транспортировки. Это, в свою очередь, помогает сохранить форму и положение токоприемного элемента. Кроме того, наличие расположенного раньше по ходу потока элемента помогает предотвратить любую потерю субстрата, что может быть преимущественно, например, если субстрат содержит растительный материал в виде частиц.

Если субстрат, генерирующий аэрозоль, содержит измельченный табак, такой как табачный резаный наполнитель, расположенная раньше по ходу потока секция или ее элемент может дополнительно способствовать предотвращению потери рыхлых частиц табака из расположенного раньше по ходу потока конца изделия.

Расположенная раньше по ходу потока секция или ее расположенный раньше по ходу потока элемент также может дополнительно обеспечивать степень защиты субстрата, генерирующего аэрозоль, во время хранения, поскольку они покрывают по меньшей мере в некоторой степени расположенный раньше по ходу потока конец субстрата, генерирующего аэрозоль, который в противном случае может быть открытым.

Для изделий, генерирующих аэрозоль, которые предназначены для вставки в полость в устройстве, генерирующем аэрозоль, таким образом, чтобы субстрат, генерирующий аэрозоль, мог наружно нагреваться, находясь внутри полости, расположенная раньше по ходу потока секция или ее расположенный раньше по ходу потока элемент может преимущественно облегчить вставку расположенного раньше по ходу потока конца изделия в полость. Включение расположенного раньше по ходу потока элемента может дополнительно защитить конец стержня субстрата, генерирующего аэрозоль, во время вставки изделия в полость, так что риск повреждения субстрата сведен к минимуму.

Расположенная раньше по ходу потока секция или ее расположенный раньше по ходу потока элемент может также обеспечивать улучшенный внешний вид расположенному раньше по ходу потока концу изделия, генерирующего аэрозоль. Более того, при желании расположенная раньше по ходу потока секция или ее расположенный раньше по ходу потока элемент может использоваться для предоставления информации об изделии, генерирующем аэрозоль, такой как информация о марке, вкусе, содержании или сведения об устройстве, генерирующем аэрозоль, для использования с которым предназначено изделие.

Расположенный раньше по ходу потока элемент может представлять собой пористый элемент в виде заглушки. Предпочтительно расположенный раньше по ходу потока элемент имеет пористость, составляющую по меньшей мере приблизительно 50 процентов в продольном направлении изделия, генерирующего аэрозоль. Более предпочтительно расположенный раньше по ходу потока элемент имеет пористость от приблизительно 50 процентов до приблизительно 90 процентов в продольном направлении. Пористость расположенного раньше по ходу потока элемента в продольном направлении определена соотношением площади поперечного сечения материала, образующего расположенный раньше по ходу потока элемент, и внутренней площади поперечного сечения изделия, генерирующего аэрозоль, в положении расположенного раньше по ходу потока элемента.

Расположенный раньше по ходу потока элемент может быть выполнен из пористого материала или может содержать множество отверстий. Это может быть достигнуто, например, с помощью лазерной перфорации. Предпочтительно множество отверстий однородно распределены по поперечному сечению расположенного раньше по ходу потока элемента.

Может быть преимущественно разработана пористость или проницаемость расположенного раньше по ходу потока элемента, чтобы обеспечить изделие, генерирующее аэрозоль, особым общим сопротивлением затяжке (RTD), по существу не влияя на фильтрацию, обеспеченную другими частями изделия.

Расположенный раньше по ходу потока элемент может быть образован из непроницаемого для воздуха материала. В таких вариантах осуществления изделие, генерирующее аэрозоль, может быть выполнено таким образом, чтобы воздух протекал в стержень субстрата, генерирующего аэрозоль, через подходящие вентиляционные средства, предусмотренные в обертке.

В определенных предпочтительных вариантах осуществления настоящего изобретения может быть желательно свести к минимуму RTD расположенного раньше по ходу потока элемента. Например, это может иметь место для изделий, предназначенных для вставки в полость устройства, генерирующего аэрозоль, таким образом, что субстрат, генерирующий аэрозоль, нагревается снаружи, как описано в данном документе. Для таких изделий желательно обеспечить изделие как можно более низким RTD, чтобы большая часть впечатления от RTD у потребителя была обеспечена устройством, генерирующим аэрозоль, а не изделием.