Изобретение относится к области материаловедения полимерных систем и может быть использовано для создания, испытания и проведения исследований межфазных взаимодействий на границе раздела моноволокно-полимерное связующее с целью разработки и апробации полимерных композиционных материалов (ПКМ), аппретирующих составов и связующих конструкционных волокон различной природы.

Последние десятилетия примечательны активным развитием и внедрением новых материалов в промышленность. Высокие эксплуатационные характеристики определили увеличение потребления ПКМ, армированных конструкционными волокнами [Каблов Е.Н. Композиты: сегодня и завтра // Металлы Евразии. 2015. №1. С. 36-39] в машино- и ракетостроении, аэрокосмической и строительной отраслях, изготовлении защитного и спортивного инвентаря [Paiva J.M.F., Santos A.D.N. and Rezende M.C. 2009 Mechanical and morphological characterizations of carbon fiber fabric reinforced epoxy composites used in aeronautical field Mater Res, 12: (3): 367-74. Soutis C 2005 Fiber reinforced composites in aircraft construction Prog Aerospace Sci 41 143-51. Раскутин А.Е. Российские полимерные композиционные материалы нового поколения, их освоение и внедрение в перспективных разрабатываемых конструкциях // Авиационные материалы и технологии. 2017. №S. С. 349-367. DOI: 10.18577/2071-9140-2017-0-S-349-367. Hufenbach W., Böhm R., Thieme M. et al. Polypropylene/glass fibre 3D-textile reinforced composites for automotive applications // Materials and Design. 2011. No. 32 (3). P. 1468-1476]. Вместе с этим растут требования, предъявляемые к новым ПКМ конструкционного назначения, в особенности, к прочностным характеристикам. В таких системах, прочность является комплексной характеристикой, зависящей не только от свойств самих материалов, но и от взаимодействия волокна с матрицей на границе раздела [Hughes J.D.H. The carbon fibre/epoxy interface - a review // Composites Science and Technology, 1991, V.41, pp.13-45]. Разработка новых материалов включает в себя проведение исследований энергетических характеристик волокна, аппретирующего состава, при его наличии, и связующего ещё на этапе подбора материалов; исследование межфазных взаимодействий волокна со связующим, их смачивания и адгезионной прочности; определение степени усадки полимерной матрицы и влияния различных добавок, модификаторов и методов поверхностной обработки на все перечисленные выше процессы с целью оптимизации деформационно-прочностных характеристик ПКМ.

Среди существующих методов [Горбаткина Ю.А., Иванова-Мумжиева В.Г. Адгезия модифицированных эпоксидов к волокнам // Москва, ТОРУС ПРЕСС, 2018, 216 с.; Gorbatkina Yu.A. Adhesive Strength of Fibre-Polymer System // Ellis Horwood, New York, London, 1992. Day R.J., Caucih Rodrigez J.V.// Investigation of the micromechanics of the microbond test // Composites Science and Technology. 1998. V.58, Iss.6, pp.907-914; Wu Q., Zhao R., Zhu J, Wang F. //. Interfacial improvement of carbon fiber reinforced epoxy composites by tuning the content of curing agent in sizing agent// Applied Surface Science. 2020. V. 504. p. 12. Feih S., Wonsyld K., Minzari D. Wesermann P., Lolholt H. Testing Procedure for the Single Fiber Fragmentation Test // Roskilde: Ris∅ National Laboratory, 2004 Report no.: Ris∅-R-1483(EN). Горбаткина Ю.А., Иванова-Мумжиева В.Г. Адгезия модифицированных эпоксидов к волокнам // Москва, ТОРУС ПРЕСС, 2018, 216 с.], способствующих изучению взаимодействий на границе раздела волокно-полимерная матрица, способ Drop-Sting test (DST) [Патент РФ №2020143122, 25.12.2020. Способ создания тестовых образцов для проведения исследований прочности в системе моноволокно - полимерная матрица (Drop - Sting test) и устройство для создания тестовых образцов // Патент России №2750491. 2021. Бюл. №19. / Шапагин А.В., Черевинский А.П., Потеряев А.А., Будылин Н.Ю.] - наиболее универсальный и перспективный в исследовании межфазных взаимодействий. Недостатками способа являются работа только с реактопластичными связующими и наличие температурного градиента между подложкой со связующим и моноволокном, а также наличие вероятности повреждения моноволокна при его помещении в механические зажимы при создании тестового образца и его перемещении в зажим рамочного типа для извлечения моноволокна из матрицы в разрывной машине. Таким образом, способ Drop-Sting test и оборудование его реализующее нуждаются в модификации с целью увеличения возможностей в создании и испытании систем элементарных ячеек ПКМ.

Наиболее близким к заявленному техническому решению является система определения адгезионной прочности волокно-матрица FIMATEST, вариации метода [Горбаткина Ю.А., Иванова-Мумжиева В.Г. Адгезия модифицированных эпоксидов к волокнам // Москва, ТОРУС ПРЕСС, 2018, 216 с.; Gorbatkina Yu.A. Adhesive Strength of Fibre-Polymer System // Ellis Horwood, New York, London, 1992], разработанная немецкой компанией Textechno [https://www.textechno.com/]. Система FIMATEST состоит из двух модулей: 1) полуавтоматизированного модуля подготовки образца FIMABOND, пригодного для всех видов армирующих волокон и матриц (минеральных, термопластичных и реактопластичных), 2) модуля извлечения, реализующего испытание на растяжение подготовленных на FIMABOND проб на приборе FAVIMAT+.

Недостатками данного устройства является его узкий функционал - формирование тестовых образцов и определение адгезионной прочности без возможности изучения адгезионных свойств исходных компонентов и процессов, сопровождающих совмещение компонентов и отверждение образцов. То есть, отсутствует возможность исследования процессов смачивания, усадки и влияния изменения молекулярной и надмолекулярной структуры связующего на взаимодействие компонентов. Отметим, что модуль извлечения FAVIMAT+ является дополнительным устройством к FIMABOND и приобретается отдельно.

Важно, что при разработке современных ПКМ, армированных волокнами информация об адгезионной прочности в элементарной ячейке моноволокно - связующее, получаемая посредством системы FIMATEST, является необходимой, но не достаточной для прогнозирования свойств материалов, а также выбора и модификации исходных компонентов.

Техническим результатом заявленного изобретения является устранение недостатков способа DST и расширение его возможностей в получении и испытании адгезионных систем моноволокно-матрица с возможностью исследования свойств исходных компонентов и межфазных взаимодействий, протекающих в процессе формирования адгезионных систем.

Технический результат достигается тем, что предлагается микромеханический комплекс создания и испытания адгезионных систем "моноволокно-матрица", состоящий из станины, внутри которой находится гониометрический стол с микрометрическими винтами регулирования гониометрического стола; установленной на нем рабочей камеры, представляющей собой цилиндр из оптически прозрачного теплостойкого материала, например кварцевого стекла с теплоизоляционной крышкой, выполненной, например из фторопласта с отверстием для введения моноволокна и основанием из теплоизоляционного материала, например фторопласта, в рабочей камере размещены кольцевые нагревательные элементы и термопара, расположенные на равном удалении друг от друга и термически изолированные за счет их установки на теплоизоляционном основании, в котором установлен нагревательный теплопроводящий столик с нагревательным элементом и Т-образной теплопроводящей подложкой, выполненной, например из алюминия с углублением для связующего/тестовой жидкости в «шляпке» и резьбой на «ножке» для фиксации в нагревательном столике, на станине установлена колонна с управляемой шаговым двигателем винтовой парой и подвижной траверсой; на траверсе закреплён датчик силы, к которому прикреплена игла-держатель для моноволокон; удерживание моноволокон происходит за счет вакуумирования иглы-держателя; вакуумный держатель содержит газопроницаемую мембрану между иглой и вакуумной линией, подложка размещается по центру, соосно всем нагревательным элементам, а верхний торец подложки между кольцевыми нагревателями, при этом проницаемая стенка между иглой и вакуумной линией, изготовленная из газопроницаемого материала, является ограничителем для продвижения моноволокна.

При этом в качестве газопроницаемого материала может быть использован поливинилформаль.

Способ применения микромеханического комплекса создания и испытания адгезионных систем "моноволокно-матрица" для создания тестовых образцов и проведения исследований адгезионной прочности в системе моноволокно - полимерная матрица, в котором:

помещают моноволокно в полую иглу малого диаметра (от 10 мкм) с газопроницаемой мембраной на одном конце и удерживают за счет вакуума, таким образом, чтобы свободный конец моноволокна имел длину не менее глубины погружения в связующее;

помещают на Т-образную подложку (в углубление) расположенную на одной оси с моноволокном каплю реактопластичного (или гранулу/порошок термопластичного) связующего;

свободный конец моноволокна над вершиной капли связующего в вязко-текучем реологическом состоянии позиционируют при помощи гониометрического стола микромеханическими винтами по осям oX, oY и при помощи прецизионного шагового двигателя по оси oZ;

контроль позиционирования свободного конца моноволокна над вершиной капли связующего осуществляют при помощи видеокамер горизонтальных микроскопов расположенных под углом друг другу 90 градусов в одной горизонтальной плоскости с вершиной капли связующего;

погружают моноволокно в каплю связующего на заданную глубину прецизионным перемещением иглы с моноволокном вниз к термостатируемому столику с Т-образным держателем со связующим/тестовой жидкостью при помощи шагового двигателя;

нагревают адгезионную систему до температуры отверждения реактопластичного или реологического перехода термопластичного связующих и выдерживают до фиксации компонентов системы (до точки гелеобразования или стеклования связующего);

полное отверждение системы проводят в термостатируемом шкафу для увеличения скорости создания тестовых образцов;

испытывают тестовый образец по завершении реакции отверждения или после перехода матрицы в стеклообразное/высокоэластическое состояние, предварительно зафиксировав моноволокно в механическом зажиме держателя моноволокна, совмещенного с датчиком силы;

измеряют прочность и деформацию при извлечении моноволокна из отвержденного связующего посредством перемещения при помощи винтовой микромеханической передачи держателя моноволокна.

Сущность изобретения поясняется детальным описанием и чертежами.

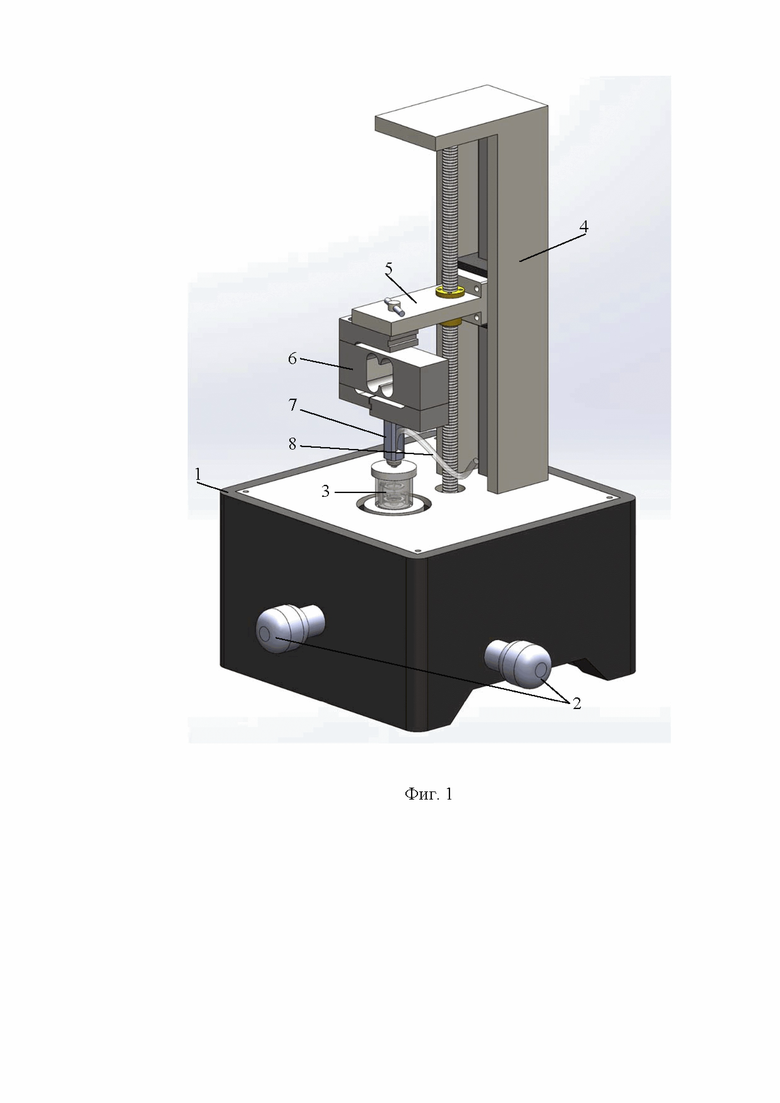

На фиг. 1 показана 3D-модель предлагаемого микромеханического комплекса, где: 1 - станина внутри которой находится гониометрический стол; 2 - микрометрические винты регулирования гониометрического стола; 3 - рабочая камера с нагревательными элементами, термопарой и Т-образной подложкой для связующего/тестовой жидкости, расположенная на гониометрическом столе; 4 - колонна с винтовой парой, управляемой шаговым двигателем; 5 - подвижная траверса с датчиком силы; 6 - высокочувствительный датчик силы; 7- вакуумный держатель моноволокна с полой иглой; 8 - шланг к вакуумному насосу.

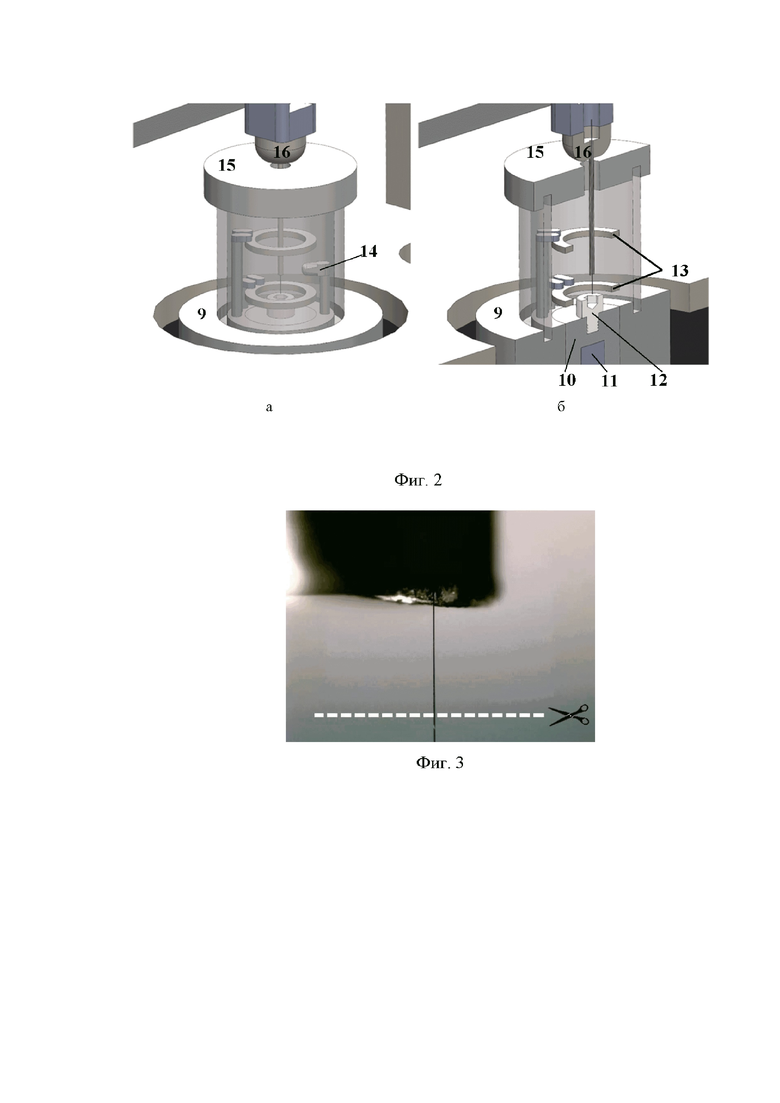

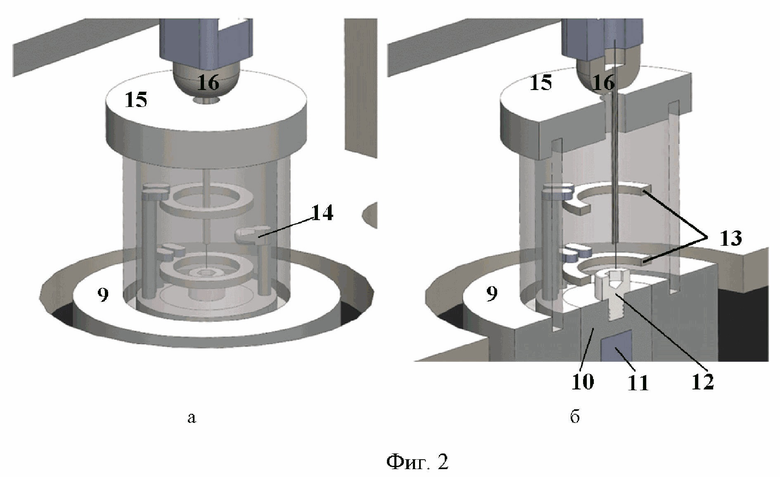

На фиг. 2 показана 3D-модель рабочей камеры (а - внешний вид, б - в разрезе), где 9 - основание из теплоизоляционного материала; 10 - нагревательный столик; 11 - нагревательный элемент; 12 - Т-образная теплопроводная подложка с углублением в «шляпке» и резьбой на «ножке» для фиксации в нагревательном столике; 13 - кольцевые нагревательные элементы атмосферы рабочей камеры; 14 - термопара; 15 - оптически прозрачный теплостойкий корпус рабочей камеры и теплоизоляционная крышка с отверстием для введения моноволокна; 16 - игла вакуумного держателя с моноволокном.

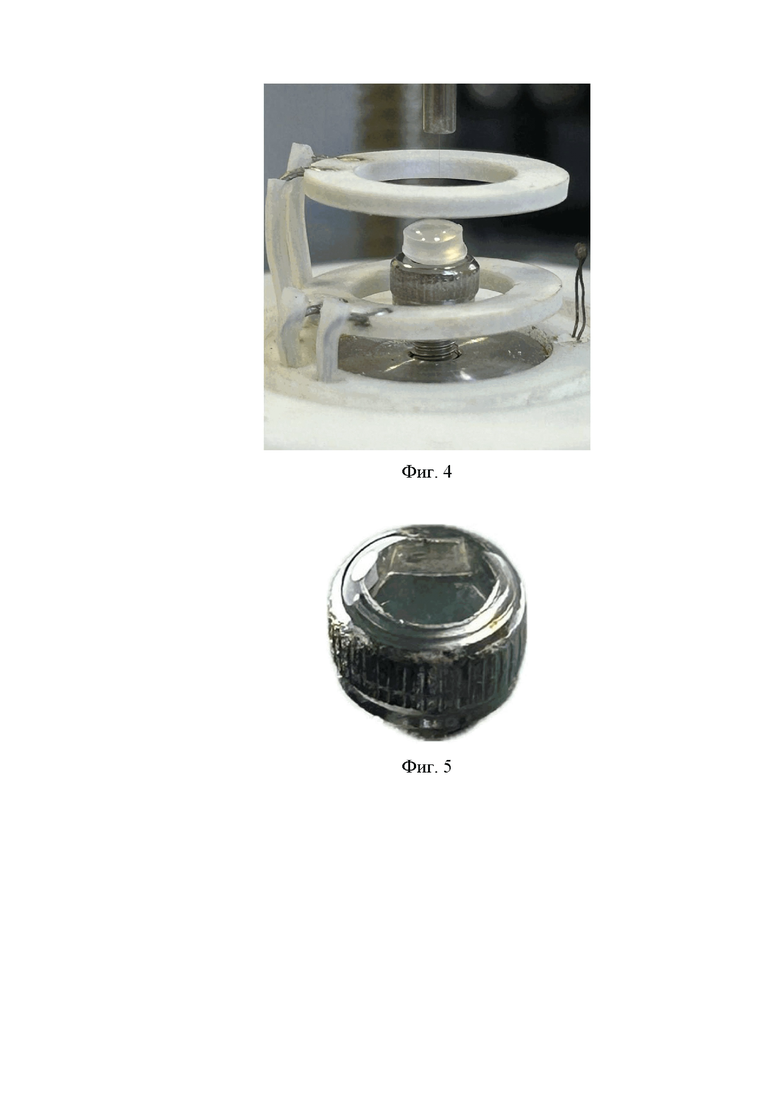

На фиг. 3 показано моноволокно, закрепленное в игле-держателе.

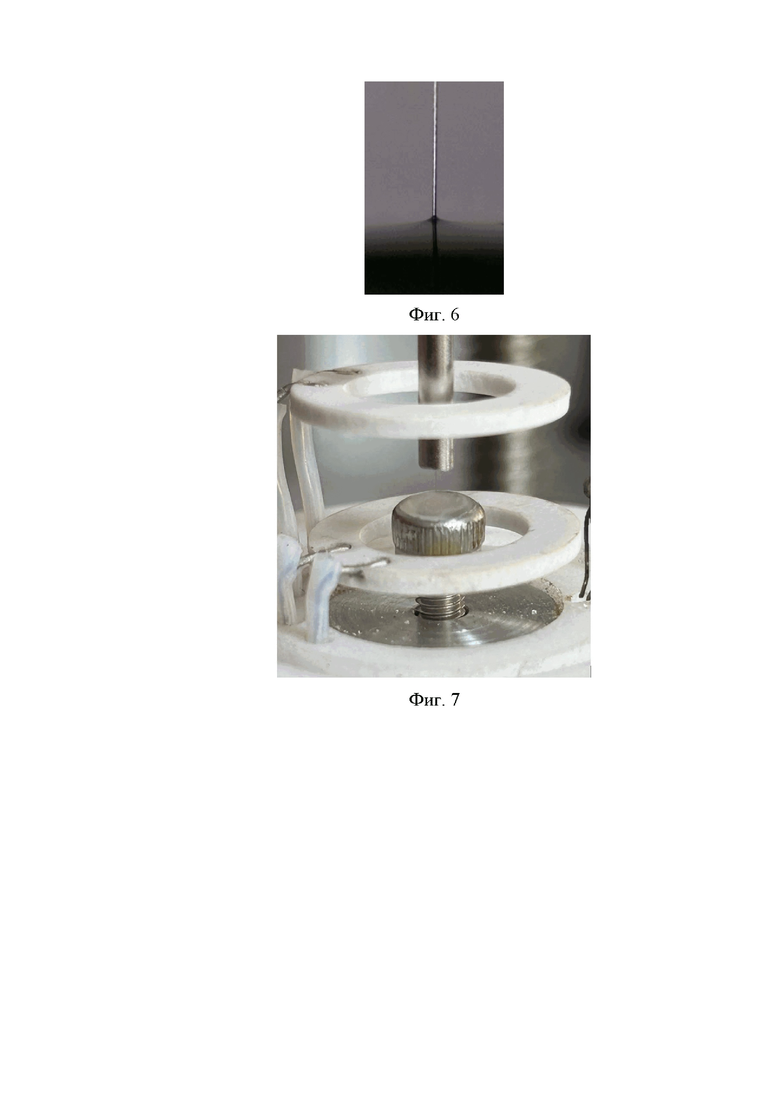

На фиг. 4 показана Т-образная подложка на нагревательном столике с гранулой термопластичного связующего и моноволокном в игле-держателе.

На фиг. 5 показано термопластичное связующее в вязкотекучем реологичском состоянии в Т-образной подложке.

На фиг. 6 показано погруженное в связующее/тестовую жидкость моноволокно.

На фиг. 7 показана Т-образная подложка на нагревательном столике с застеклованным термопластичным связующим и погруженным в него моноволокном.

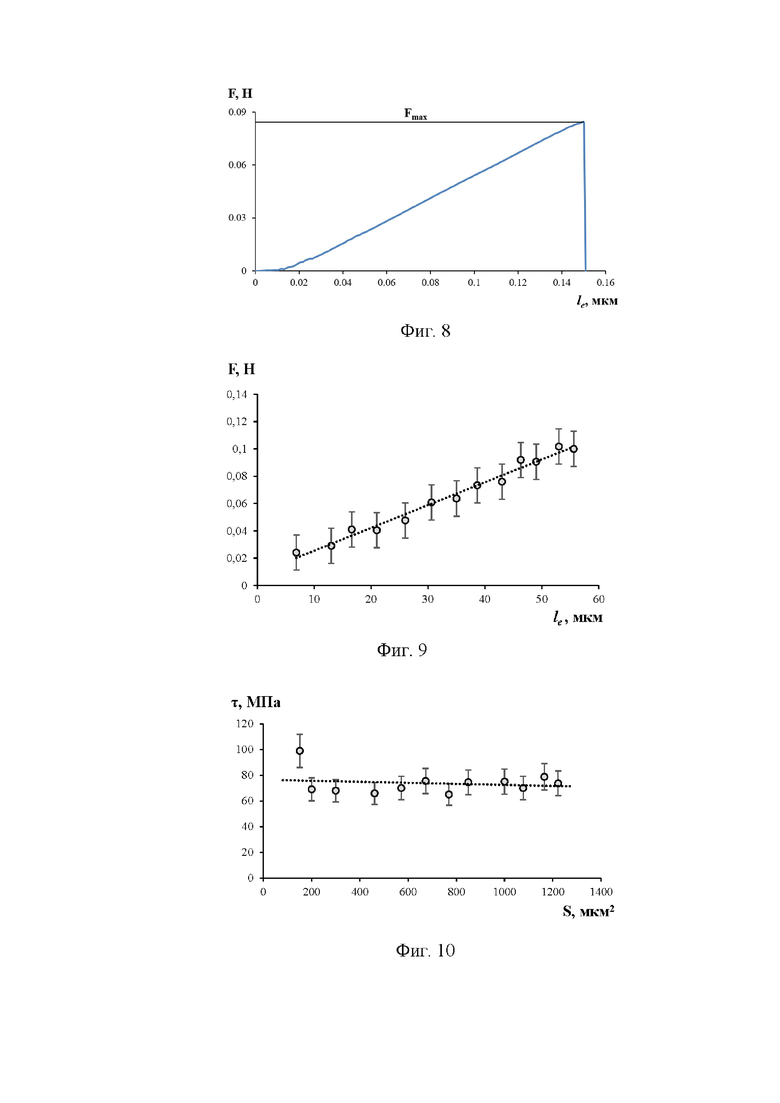

На фиг. 8 показана графическая деформационно-прочностная зависимость извлечения моноволокна из матрицы, где Fmax - максимальное усилие извлечения моноволокна.

На фиг. 9 показана зависимость усилий извлечения моноволокна из матрицы от его глубины погружения.

На фиг. 10 показана зависимость адгезионной прочности на границе моноволокно-матрица от площади адгезионного контакта.

На фиг 11 показано измерение краевых углов смачивания моноволокна тестовой жидкостью/связующим.

Сохраняя основные принципы работы, меняется конструкция устройства формирования тестового образца адгезионной системы, предложенного авторами способа DST. Обеспечение равномерного нагрева пространства вокруг моноволокна и связующего достигается интегрированием в термостатируемое пространство (рабочую камеру) в дополнение к нагреваемому столику двух кольцевых нагревательных элементов и термопары, расположенных на равном удалении друг от друга. Диссипативные температурные изменения предотвращаются изолированием нагревательных элементов теплоизоляционным материалом и ограничением нагреваемого пространства оптически прозрачным теплостойким корпусом. Предложенная авторами подложка для связующего заменена на Т-образную цилиндрическую теплопроводящую подложку с углублением в «шляпке» и резьбой на «ножке» для фиксации в нагревательном столике. Конструкция Т-образной подложки дает возможность использовать связующие исходно не только в высокоэластическом и вязкотекучем реологическом состоянии, но и в стеклообразном и кристаллическом в виде гранул или порошка. Совокупность термостатируемой камеры, дополнительных нагревателей и конструкции подложки позволяет использовать в качестве связующего как реакто-, так и термопластичные полимеры. Резьбовое соединение обеспечивает хороший контакт подложки с нагревательным столиком, что увеличивает скорость нагрева связующего. Подложка размещается по центру, соосно всем нагревательным элементам, верхний торец подложки с каплей/гранулой связующего располагается между кольцевыми нагревателями. Механический способ удержания моноволокна заменен на способ удержание моноволокна в воздушном потоке, что достигается вакуумированием держателя волока (игла с внутренним диаметром от 10 мкм) мембранным насосом. Проницаемая стенка между иглой и вакуумной линией изготовлена из газопроницаемого материала со сквозной пористостью. Предложенная конструкция держателя волокна позволяет быстро засасывать моноволокно в держатель, что сокращает подготовку устройства к работе. Моноволокно ориентируется вдоль стенки полой иглы, которая является направляющей, обеспечивая необходимую соосность моноволокна и Т-образного держателя со связующим. Механический зажим для моноволокна предлагается использовать в случае проведения in-situ исследования при извлечении моноволокна из отвержденного связующего. Игла-держатель моноволокна связана с датчиком силы, расположенным выше нее. Данное конструкторское решение позволяет проводить адгезионные исследования тестовых образцов без их извлечения из рабочей камеры. Ориентация моноволокна над центром связующего достигается посредством гониометрического столика и двух микроскопов с длиннофокусными объективами, расположенными в одной горизонтальной плоскости под углом 90 градусов друг относительно друга. Внедрение моноволокна в связующее происходит перемещением иглы посредством винтовой передачи и шагового двигателя, управляемого через программное приложение. Конструкция устройства представляет собой моноблок, позволяющий:

- измерять краевые углы смачивания волокна связующим, аппретом или другими тестовыми жидкостями;

- получать деформационно-прочностную зависимость при извлечении моноволокна из матрицы и определять прочность элементарной ячейки ПКМ;

- определять изменение краевых углов смачивания при отверждении/стекловании связующего;

- исследовать усадочные процессы отверждения.

Пример 1. Изготовление и испытание проб элементарных ячеек ПКМ из термопластичного материала

Шаг 1. Извлекли моноволокно из жгута волокон;

Шаг 2. Включили насос вакуумирования иглы-держателя;

Шаг 3. Закрепили моноволокно в игле-держателе (фиг. 3);

Извлеченное моноволокно поднесли к торцу иглы-держателя, дождались пока моноволокно не перестанет всасываться и не примет вертикальное положение. Отрезали свободный конец моноволокна перпендикулярно его оси, оставив часть длиной 10-15 мм;

Шаг 4. Закрепили Т-образную подложку на нагревательном столике, разместили на ней гранулу термопластичного связующего (фиг. 4);

Шаг 5. Провели термостатирование рабочей камеры для прехода термопластичного связующего в вязко-текучее реологического состояние (фиг. 5);

Шаг 6. Расположили моноволокно над каплей термопластичного связующего, используя гониометрический стол и горизонтальный микроскоп;

Шаг 7. Опустили моноволокно в каплю термопластичного связующего на заданную глубину (фиг. 6);

Шаг 8. Провели постепенное охлаждение рабочей камеры до температуры необходимой для проведения деформационно-прочностных испытаний (фиг. 7);

Важно, чтобы температура испытания была ниже температуры стеклования или плавления термопластичного связующего;

Шаг 9. Поджимным винтом физически закрепили моноволокно в игле-держателе;

Шаг 10. Провели деформационно-прочностные испытания на растяжение, регистрируя графическую зависимость изменения усилия извлечения от перемещения датчика силы по винтовой траверсе;

Графическая деформационно-прочностная зависимость извлечения моноволокна из матрицы показана на фиг. 8, где Fmax - максимальное усилие извлечения моноволокна.

Шаг 11. Провели расчеты и построили графические зависимости (фиг. 9) усилия извлечения (F, Н) от глубины погружения (le, мкм) и адгезионной прочности (τ, МПа) от площади адгезионного контакта (S, мкм2) (фиг. 10).

Пример 2. Определение энергетических характеристик поверхности моноволокна

Шаг 1. Извлекли моноволокно из жгута волокон;

Шаг 2. Включили насос вакуумирования иглы-держателя;

Шаг 3. Закрепили моноволокно в игле-держателе:

Извлеченное моноволокно поднесли к торцу иглы-держателя, дождались пока моноволокно не перестанет всасываться и не примет вертикальное положение. Отрезали свободный конец моноволокна перпендикулярно его оси, оставив часть длиной 10-15 мм для погружения в тестовую жидкость;

Шаг 4. Закрепили Т-образную подложку на нагревательном столике, разместили на ней каплю тестовой жидкости с известной поверхностной энергией;

Шаг 5. Расположили моноволокно над каплей тестовой жидкости, используя гониометрический стол и горизонтальный микроскоп;

Шаг 7. Опустили моноволокно в каплю тестовой жидкости;

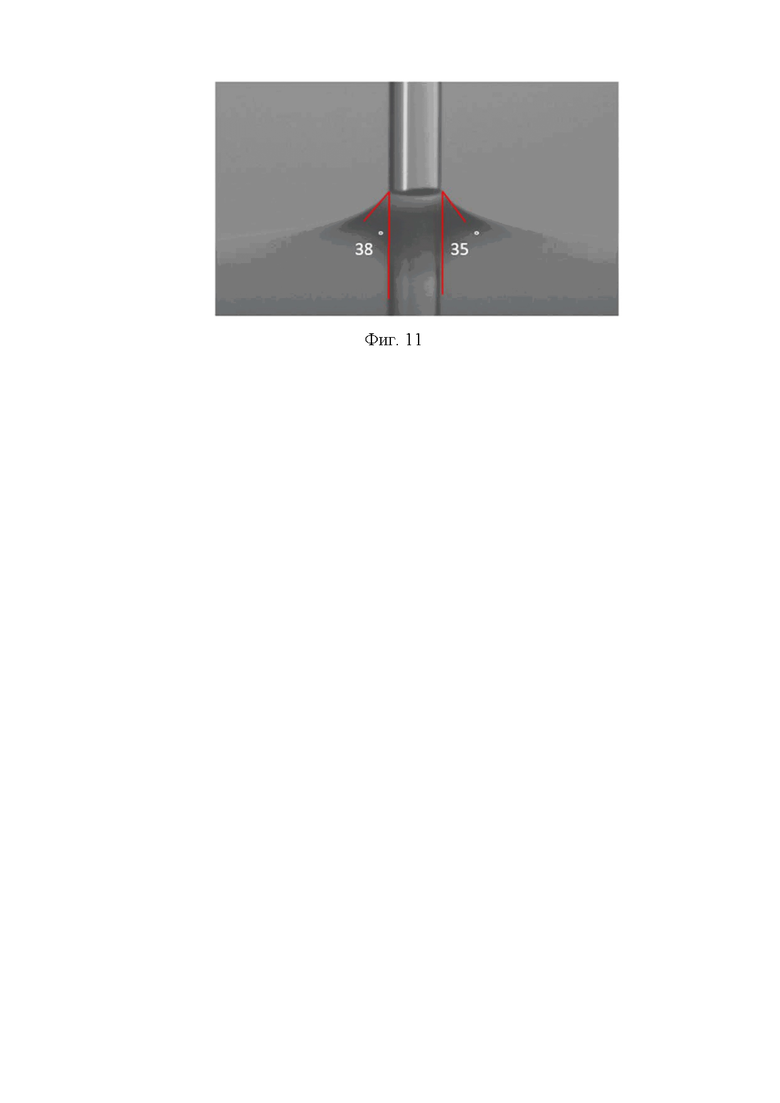

Шаг 8. Провели измерение краевых углов смачивания (фиг. 11);

Шаг 9. Повторяли процедуру измерения краевых углов смачивания минимум на 3-х тестовых жидкостях;

Шаг 10. Провели обработку полученных данных методом Зисмана [W.A. ZISMAN. Relation of the Equilibrium Contact Angle to Liquid and Solid Constitution. Advances in Chemistry Vol. 43, 1964. DOI: 10.1021/ba-1964-0043.ch001].

Изобретение относится к области материаловедения полимерных систем и может быть использовано для создания, испытания и проведения исследований межфазных взаимодействий на границе раздела моноволокно-полимерное связующее. Микромеханический комплекс состоит из станины, внутри которой находится гониометрический стол с микрометрическими винтами, установленной на нем рабочей камеры, представляющей собой цилиндр из оптически прозрачного теплостойкого материала с теплоизоляционной крышкой с отверстием для введения моноволокна и основанием из фторопласта. В рабочей камере размещены кольцевые нагревательные элементы и термопара. На фторопластовом основании установлен нагревательный столик с нагревательным элементом и Т-образной теплопроводящей подложкой с углублением для связующего/тестовой жидкости в «шляпке» и резьбой на «ножке» для фиксации в нагревательном столике. На станине установлена колонна с управляемой шаговым двигателем винтовой парой и подвижной траверсой. На траверсе закреплён датчик силы, к которому прикреплена игла-держатель для моноволокон; причем удерживание моноволокон происходит за счет вакуумирования иглы-держателя. Вакуумируемый держатель содержит газопроницаемую мембрану между иглой и вакуумной линией. Помещают моноволокно в полую иглу малого диаметра с газопроницаемой мембраной на одном конце и удерживают за счет вакуума. Помещают в углубление на Т-образную подложку каплю реактопластичного термопластичного связующего. Свободный конец моноволокна над вершиной капли связующего позиционируют при помощи гониометрического стола и при помощи прецизионного шагового двигателя. Погружают моноволокно в каплю связующего на заданную глубину прецизионным перемещением иглы с моноволокном вниз к термостатируемому столику с Т-образным держателем со связующим при помощи шагового двигателя. Нагревают адгезионную систему до температуры отверждения реактопластичного перехода термопластичного связующего и выдерживают до фиксации компонентов системы до точки гелеобразования связующего. Полное отверждение системы проводят в термостатируемом шкафу. Испытывают тестовый образец по завершении реакции отверждения или после перехода матрицы в стеклообразное/высокоэластическое состояние. Измеряют прочность и деформацию при извлечении моноволокна из отвержденного связующего посредством перемещения при помощи винтовой микромеханической передачи держателя моноволокна. Технический результат: расширение возможностей в получении и испытании адгезионных систем моноволокно-матрица с возможностью исследования свойств исходных компонентов и межфазных взаимодействий, протекающих в процессе формирования адгезионных систем. 2 н. и 6 з.п. ф-лы, 11 ил.

1. Микромеханический комплекс создания и испытания адгезионных систем "моноволокно-матрица", состоящий из станины, внутри которой находится гониометрический стол с микрометрическими винтами регулирования гониометрического стола; установленной на нем рабочей камеры, представляющей собой цилиндр из оптически прозрачного теплостойкого материала с теплоизоляционной крышкой с отверстием для введения моноволокна и основанием из фторопласта, в рабочей камере размещены кольцевые нагревательные элементы и термопара, расположенные на равном удалении друг от друга, термически изолированные друг от друга за счет их установки на фторопластовом основании, в котором установлен нагревательный столик с нагревательным элементом и Т-образной теплопроводящей подложкой с углублением для связующего/тестовой жидкости в «шляпке» и резьбой на «ножке» для фиксации в нагревательном столике, на станине установлена колонна с управляемой шаговым двигателем винтовой парой и подвижной траверсой; на траверсе закреплён датчик силы, к которому прикреплена игла-держатель для моноволокон; удерживание моноволокон происходит за счет вакуумирования иглы-держателя; вакуумируемый держатель содержит газопроницаемую мембрану между иглой и вакуумной линией, подложка размещается по центру, соосно всем нагревательным элементам, а верхний торец подложки - между кольцевыми нагревателями.

2. Микромеханический комплекс по п. 1, отличающийся тем, что кольцевые нагревательные элементы выполнены из карбидокремния.

3. Микромеханический комплекс по пп. 1, 2, отличающийся тем, что нагревательный столик выполнен из алюминия.

4. Микромеханический комплекс по пп. 1-3, отличающийся тем, что проницаемая стенка между иглой и вакуумной линией изготовлена из поливинилформаля.

5. Микромеханический комплекс по пп. 1-4, отличающийся тем, что в качестве оптически прозрачного теплостойкого материала используется кварцевое стекло.

6. Микромеханический комплекс по пп. 1-5, отличающийся тем, что теплоизоляционная крышка выполнена из фторопласта.

7. Микромеханический комплекс по пп. 1-6, отличающийся тем, что перемещение траверсы происходит по винтовой паре к Т-образной подложке на нагревательном столике.

8. Способ применения микромеханического комплекса создания и испытания адгезионных систем "моноволокно-матрица" по пп. 1-7 для создания тестовых образцов и проведения исследований адгезионной прочности в системе моноволокно - полимерная матрица, в котором:

помещают моноволокно в полую иглу малого диаметра с газопроницаемой мембраной на одном конце и удерживают за счет вакуума, таким образом, чтобы свободный конец моноволокна имел длину не менее глубины погружения в связующее,

помещают на Т-образную подложку, в углубление, расположенную на одной оси с моноволокном каплю реактопластичного или гранулу/порошок термопластичного связующего,

свободный конец моноволокна над вершиной капли связующего в вязкотекучем реологическом состоянии позиционируют при помощи гониометрического стола микромеханическими винтами по осям oX, oY и при помощи прецизионного шагового двигателя по оси oZ,

контроль позиционирования свободного конца моноволокна над вершиной капли связующего осуществляют при помощи видеокамер горизонтальных микроскопов, расположенных под углом друг другу 90 градусов в одной горизонтальной плоскости с вершиной капли связующего,

погружают моноволокно в каплю связующего на заданную глубину прецизионным перемещением иглы с моноволокном вниз к термостатируемому столику с Т-образным держателем со связующим/тестовой жидкостью при помощи шагового двигателя,

нагревают адгезионную систему до температуры отверждения реактопластичного или реологического перехода термопластичного связующих и выдерживают до фиксации компонентов системы до точки гелеобразования или стеклования, или кристаллизации связующего,

полное отверждение системы проводят в термостатируемом шкафу для увеличения скорости создания тестовых образцов,

испытывают тестовый образец по завершении реакции отверждения или после перехода матрицы в стеклообразное/высокоэластическое состояние, предварительно зафиксировав моноволокно в механическом зажиме держателя моноволокна, совмещенного с датчиком силы,

измеряют прочность и деформацию при извлечении моноволокна из отвержденного связующего посредством перемещения при помощи винтовой микромеханической передачи держателя моноволокна.

| Способ создания тестовых образцов для проведения исследований прочности в системе моноволокно - полимерная матрица (Drop - Sting test) и устройство для создания тестовых образцов | 2020 |

|

RU2750491C1 |

| ОБРАЗЕЦ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ АДГЕЗИОННОЙ СВЯЗИ АРМИРУЮЩИХ НИТЕЙ И ПОЛИМЕРНОГО СВЯЗУЮЩЕГО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683106C1 |

| Способ крепления моноволокна при испытании на растяжение | 1975 |

|

SU579555A1 |

| CN 208239198 U, 14.12.2018. | |||

Авторы

Даты

2025-03-04—Публикация

2024-08-15—Подача