Изобретение относится к способу создания тестовых образцов для проведения исследований прочности в системе моноволокно - матрица (отвержденное реактопластичное связующее) для волокон различных размеров в том числе сверхтонких (диаметр волокна менее 10 мкм).

В современной промышленности широко используются волокнистые полимерные композиционные материалы (ПКМ), на основе реактопластичных матриц, армированные волокнами различной природы [Pedram Parandoush, Dong Lin A review on additive manufacturing of polymer-fiber composites // Composite Structures, 2017, V.182, pp.36-53; Kablov E.N. Composites: today and tomorrow // Metally Evrazii, 2015; Yao S.-S., Jin F.-L., Rhee K.Y., Hui D., Par S.-J. Recent advances in carbon-fiber-reinforced thermoplastic composites: A review // Composites Part B: Engineering, 2018, V.142, pp.241-250]. Деформационно-прочностные свойства армированных композитов определяются не только характеристиками матрицы и волокна, но и свойствами на межфазной границе волокно-матрица [Hughes J.D.H. The carbon fibre/epoxy interface - a review // Composites Science and Technology, 1991, V.41, pp.13-45]. Известно, что матрица равномерно распределяет нагрузку между волокнами, поэтому состояние граничного слоя в системе волокно-матрица во многом определяет степень реализации прочности армирующего наполнителя в композите. В связи с этим, для разработки современных волокнистых композиционных материалов, обладающих комплексом высоких физико-механических характеристик необходимо иметь надежную, воспроизводимую методику, позволяющую проводить адгезионные исследования на межфазной границе волокно-матрица в широком диапазоне характеристик компонентов.

Важно, что методики прямого измерения прочности в системе моноволокно-матрица, моделирующей элементарную ячейку волокнистого ПКМ [Karzov I.M., Alentiev A.Yu., Bogdanova Yu.G., Kostiina Yu.V., Shapagin A.V. The influence of "fibre-matrix" interface energetic characteristics on the polymer composite strength // Moscow University Chemistry Bulletin, 2010, V.51, N.6, p.462], позволяют избежать наложения на результат конструкционных, масштабных и других факторов, и получить истинные значения прочности, учитывающие только физико-химические свойства компонентов системы. Измерение адгезионной прочности микромеханической методикой в такой ячейке максимально соответствует процессам, происходящим в реальных полимерных композиционных материалах при разрушении.

Основная сложность при исследовании адгезионной прочности микромеханическими методами в системе моноволокно-матрица заключается в приготовлении тестовых образцов [Chand S. Review Carbon fibers for composites // J. of Materials Science, 2000, V. 35, pp. 1303-1313]. На сегодняшний день, лучшие прочностные свойства демонстрируют ПКМ, армированные углеродными волокнами (УВ), диаметры которых варьируются от 5 до 10 мкм. Сверхтонкие моноволокна характеризуются низкими абсолютными значениями когезионной прочности, что требует, при разработке микромеханической методики определения прочности, снижения поверхности контакта в адгезионной паре моноволокно-матрица до значений, исключающих когезионное разрушение моноволокна при его извлечении.

Разработанные ранее методики прямого определения прочности имеют ряд недостатков, связанных со способами создания тестовых образцов. В микромеханической методике «трех волокон» [Горбаткина Ю.А., Иванова-Мумжиева В.Г. Адгезия модифицированных эпоксидов к волокнам // Москва, ТОРУС ПРЕСС, 2018, 216с.; Gorbatkina Yu.A. Adhesive Strength of Fibre-Polymer System // Ellis Horwood, New York, London, 1992] область контакта моноволокна и матрицы невозможно регулировать, так как она определяется диаметром вспомогательных стеклянных волокон. Методика, для которой приготовление тестовых образцов осуществляется этим способом, не может быть использована при исследовании моноволокон с диаметрами менее 10 мкм. Микромеханическую методику microbond [Day R.J., Caucih Rodrigez J.V.// Investigation of the micromechanics of the microbond test // Composites Science and Technology. 1998. V.58, Iss.6, pp.907-914; Wu Q., Zhao R., Zhu J, Wang F. //. Interfacial improvement of carbon fiber reinforced epoxy composites by tuning the content of curing agent in sizing agent// Applied Surface Science. 2020. V. 504. p. 12] невозможно использовать для измерений адгезионной прочности в системе углеродное моноволокно-матрица, так как диаметр углеродных моноволокон обуславливает малый размер капли отвержденного связующего (матрицы) при котором невозможно использовать оснастку для испытаний. Методика fragmentation test SFFT [Feih S., Wonsyld K., Minzari D. Wesermann P., Lolholt H. Testing Procedure for the Single Fiber Fragmentation Test // Roskilde: Risø National Laboratory, 2004 Report no.: Risø-R-1483(EN)] позволяет получать достоверные результаты для волокон практически любой толщины. Однако, ее использование существенно ограничивает сложность предварительных калибровочных процедур и обработки экспериментально полученных данных, а на точность и воспроизводимость результатов существенное влияние оказывает способ создания тестовых образцов. Одной из самых востребованных, наряду с методикой microbond является pull-out test в обеих модификациях (крепление в зажим сверху и фиксация ножом) [Sørensen B.F., Lolholt H. Fiber pull-out test and single fiber fragmentation test - analysis and modelling // IOP Conference Series: Materials Science and Engineering, Volume 139, 37th Risø International Symposium on Materials Science 5-8 September 2016, Risø, Denmark; Di Francia S., Ward T.C., Claus R.O. The single-fibre pull-out test. 1: Review and interpretation // Composites Part A: Applied Science and Manufacturing, 1996, V.27, Iss.8, pp.597-612.], но его возможности не позволяют определять прочность адгезионных систем со сверхтонкими углеродными моноволокнами, в связи с отсутствием условий для контроля площади поверхности адгезионного контакта.

Таким образом, на сегодняшний день для моноволокон с размерами менее 10 мкм не существует методик измерения прочности в системе моноволокно-реактопластичная матрица. Это связано с отсутствием в существующих способах создания тестовых образцов возможности достижения между компонентами системы площади контакта заданного размера, обеспечивающего разделение компонентов без когезионного разрушения моноволокна.

Настоящее изобретение включает в себя способ создания тестовых образцов для проведения исследований прочности в системе моноволокно-матрица для реактопластичных отвержденных связующих и волокон практически любых размеров. Название патентуемого способа создания тестовых образцов - Drop-Sting test было определено авторским коллективом.

Разработанный способ создания тестовых образцов для проведения микромеханических исследований Drop-Sting test позволяет с достаточной точностью воспроизвести процессы структурообразования в композиционных материалах, и лишена большинства недостатков, присущих имеющимся методикам. Неоспоримым достоинством способа является проведение исследований на моноволокне в отвержденном связующем. Это позволяет получать истинные значения прочностных характеристик в системе моноволокно-матрица, являющейся элементарной ячейкой ПКМ, исключая особенности, связанные с пропиткой нитей и, как следствие, с обработкой полученных результатов.

Технический результат заявленного изобретения - получение тестового образца для проведения деформационно-прочностных исследований системы моноволокно-матрица, пригодного для изучения межфазных взаимодействий в системах со сверхтонкими моноволокнами (менее 10 мкм).

Получаемый тестовый образец отличается от образцов других адгезионных микромеханических методик тем, что при его создании прецизионно контролируется площадь межфазной границы моноволокно - матрица. Малые глубины погружения (несколько десятков микрометров) позволяют снизить нагрузку разрушения адгезионной системы ниже нагрузки когезионного разрушения моноволокна.

Технический результат достигается тем, что:

моноволокно помещают в зажим, позволяющий без механических повреждений, надежно зафиксировать его вертикально, свободный конец моноволокна имеет длину не менее глубины погружения в связующее;

подложку из медной (серебряной, алюминиевой) проволоки (диаметр 100÷500 мкм) размещают на термостатируемом столике вертикально под моноволокном;

каплю реактопластичного связующего наносят на подложку (на торец проволоки);

совмещают конец моноволокна и вершину капли, позиционирование осуществляют при помощи гониометрического стола микромеханическими винтами по осям oX, oY и при помощи прецизионного шагового двигателя по оси oZ, контроль осуществляется оператором через видео камеру горизонтального микроскопа;

погружают моноволокно в каплю связующего на заданную глубину, прецизионным перемещением вверх подложки на термостатируемом столике;

адгезионную систему нагревают до температуры отверждения связующего и выдерживают до фиксации компонентов системы (до точки гелеобразования);

полное отверждение системы проводят в термостатируемом шкафу, для увеличения скорости создания тестовых образцов;

тестовый образец вклеивают в держатель для проведения деформационно-прочностных испытаний.

Устройство для создания тестового образца позволяет опустить моноволокно на определенную глубину в реактопластичное связующее и посредством отверждения связующего при заданной температуре зафиксировать систему моноволокно-матрица. Формирование адгезионного соединения происходит с микроскопическим контролем на разработанном оригинальном прецизионном устройстве и включает:

зажим для крепления моноволокна, обеспечивающий надежную фиксацию;

систему прецизионного позиционирования моноволокна относительно матрицы по осям оX и оY, состоящую из гониометрического стола с микромеханическими винтами регулировки по осям oX и oY;

систему управления позиционированием по оси oZ, в состав которой входит шаговый двигатель с редуктором, для погружения моноволокна в матрицу на заданную глубину;

термостатируемый столик для поддержания температуры в диапазоне от 20 до 220°С;

горизонтальный оптический микроскоп, оснащенный видео камерой для контроля за позиционированием;

компьютер для обработки видеоизображения с микроскопа.

Сущность заявленного изобретения в дальнейшем поясняется детальным описанием и иллюстрациями, на которых изображено следующее:

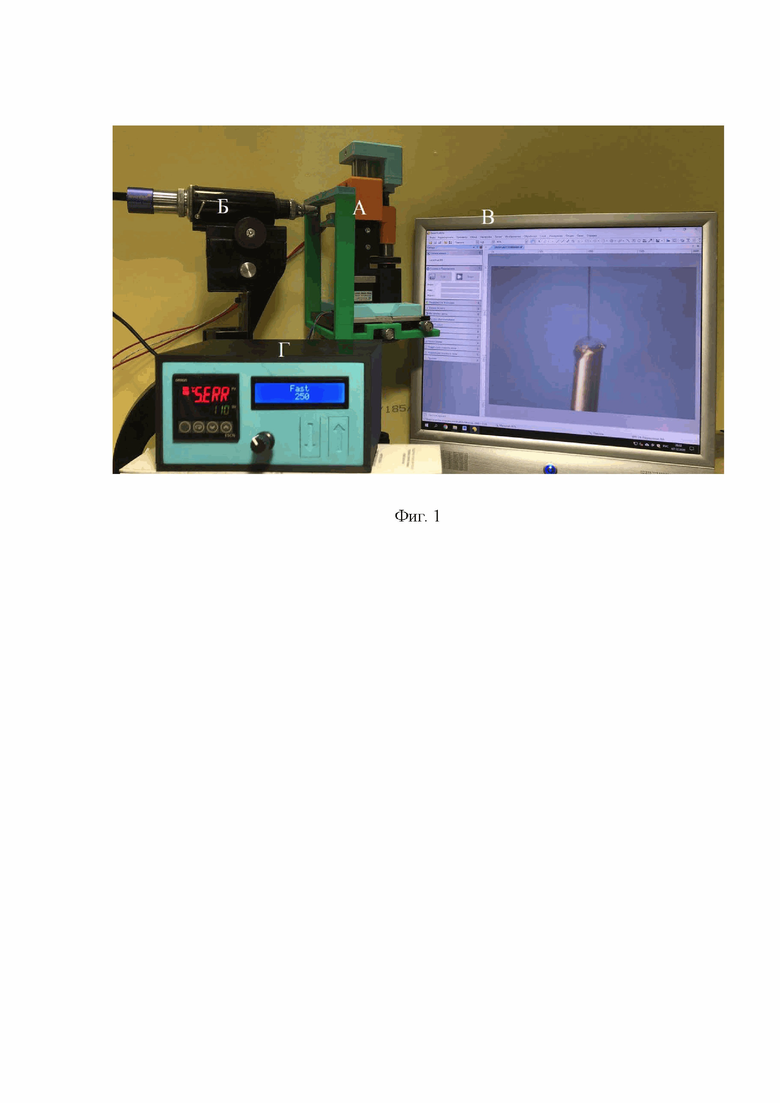

Фиг.1. Фотоизображение устройства создания тестовых образцов по способу Drop-Sting test и вспомогательного оборудования, где:

А - устройство создания тестовых образцов;

Б - горизонтальный оптический микроскоп с видеокамерой;

В - монитор компьютера с изображением тестового образца;

Г - блок управления устройством (температурой и глубиной погружения);

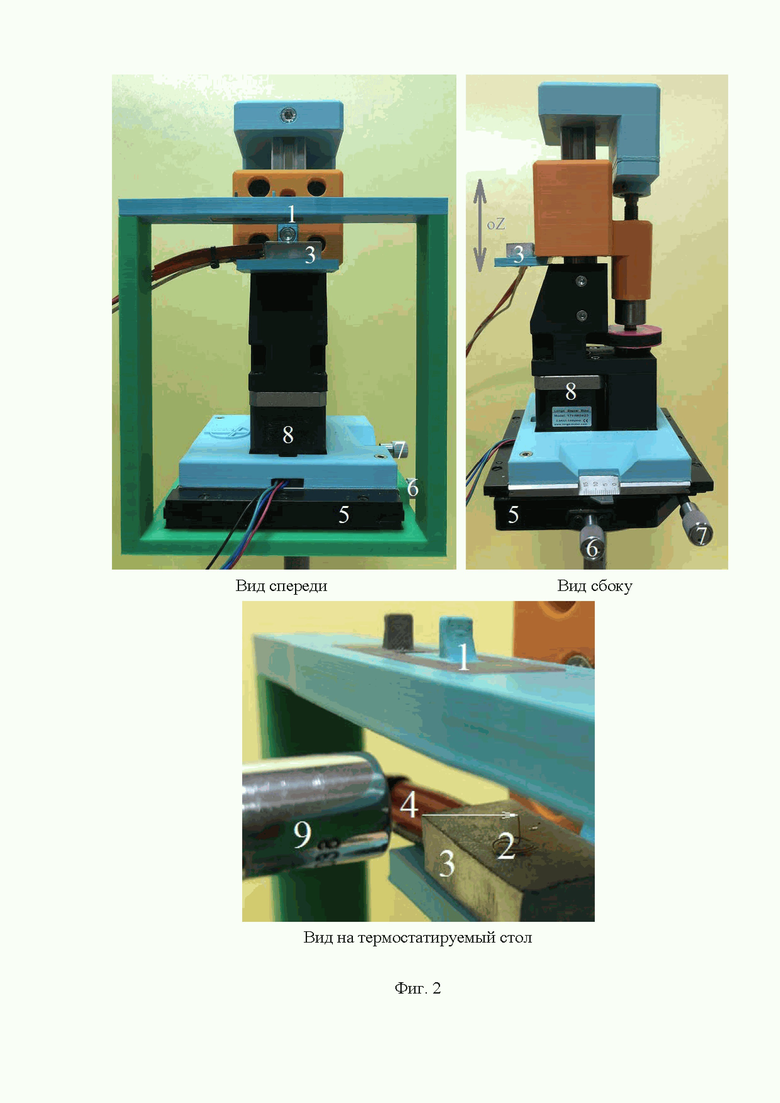

Фиг. 2. Фотоизображения видов: спереди, сбоку и на термостатируемый столик устройства создания тестовых образцов по способу Drop-Sting test, где:

1 - зажим;

2 - подложка;

3 - термостатируемый столик;

4 - реактопластичное связующее;

5 - гониометрический стол;

6 - микромеханический винт по оси oX;

7 - микромеханический винт по оси oY;

8 - прецизионный шаговый двигатель по оси oZ;

9 - горизонтальный оптический микроскоп;

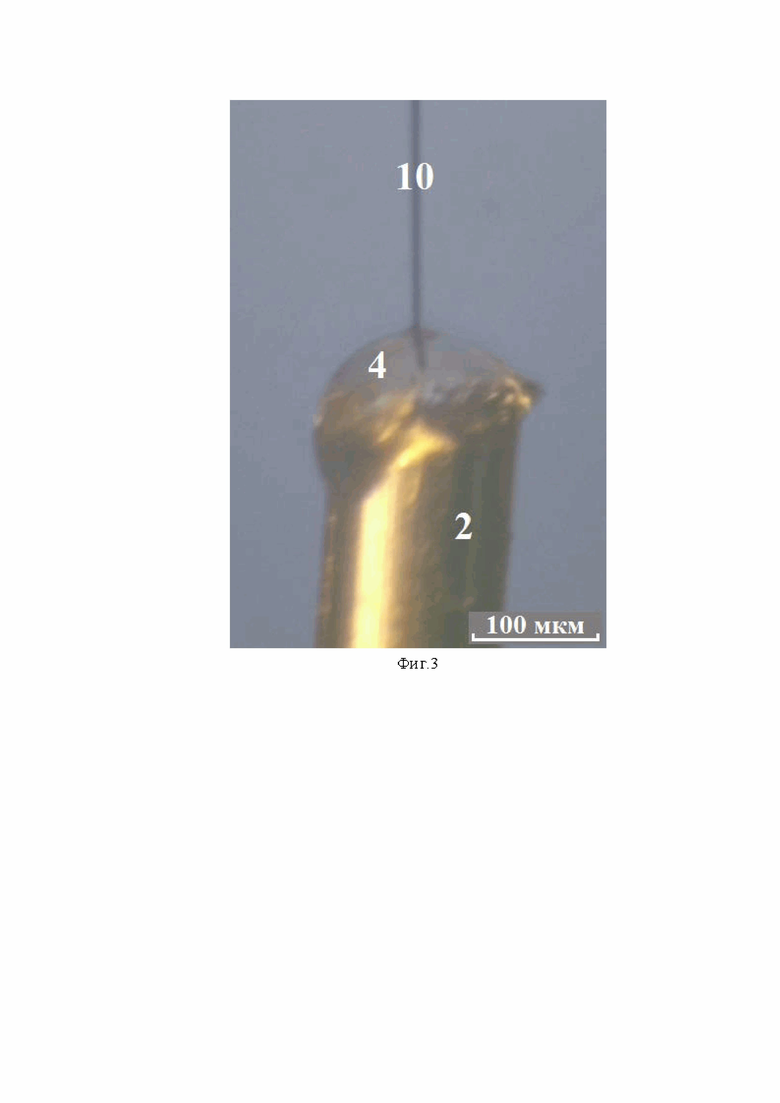

Фиг. 3. Изображение тестового образца, полученное через объектив горизонтального микроскопа, где:

2 - подложка;

4 - реактопластичное связующее;

10 - моноволокно;

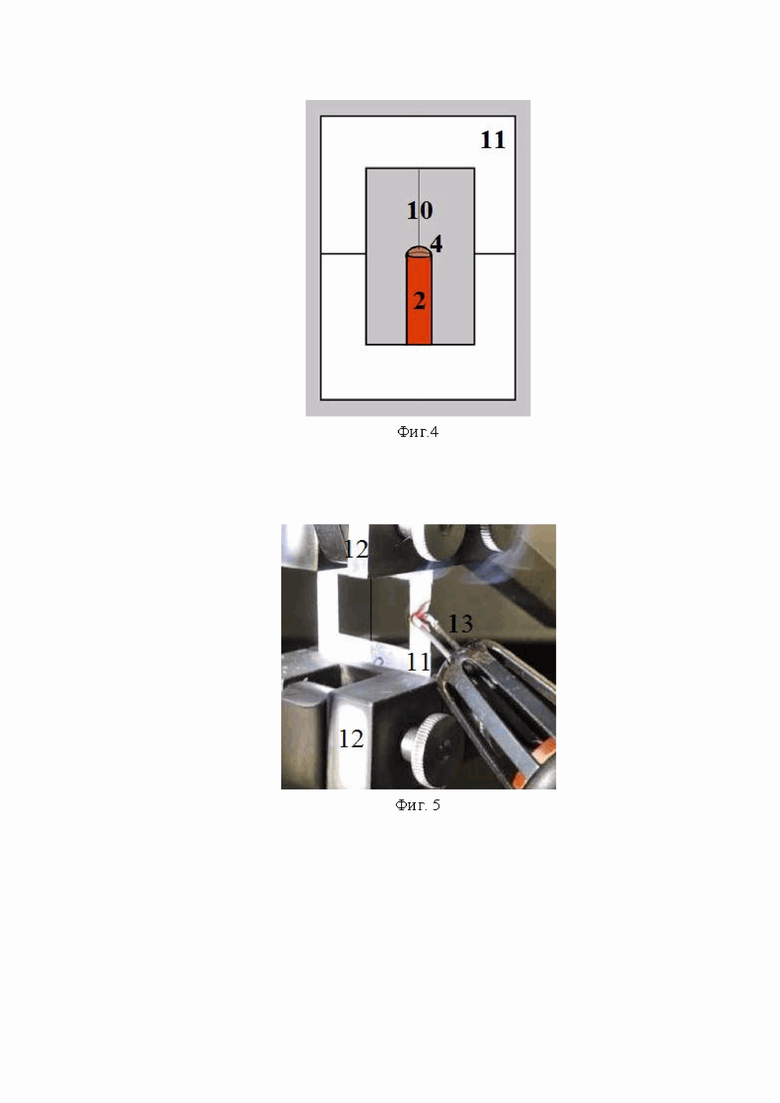

Фиг. 4. Тестовый образец в держателе, где:

2 - подложка;

4 - реактопластичное связующее;

10 - моноволокно;

11 - держатель

Фиг. 5. Прожигание держателя тестового образца перед проведением деформационно-прочностных исследований, где:

11 - держатель;

12 - зажимы физико-механического оборудования;

13 - электрод;

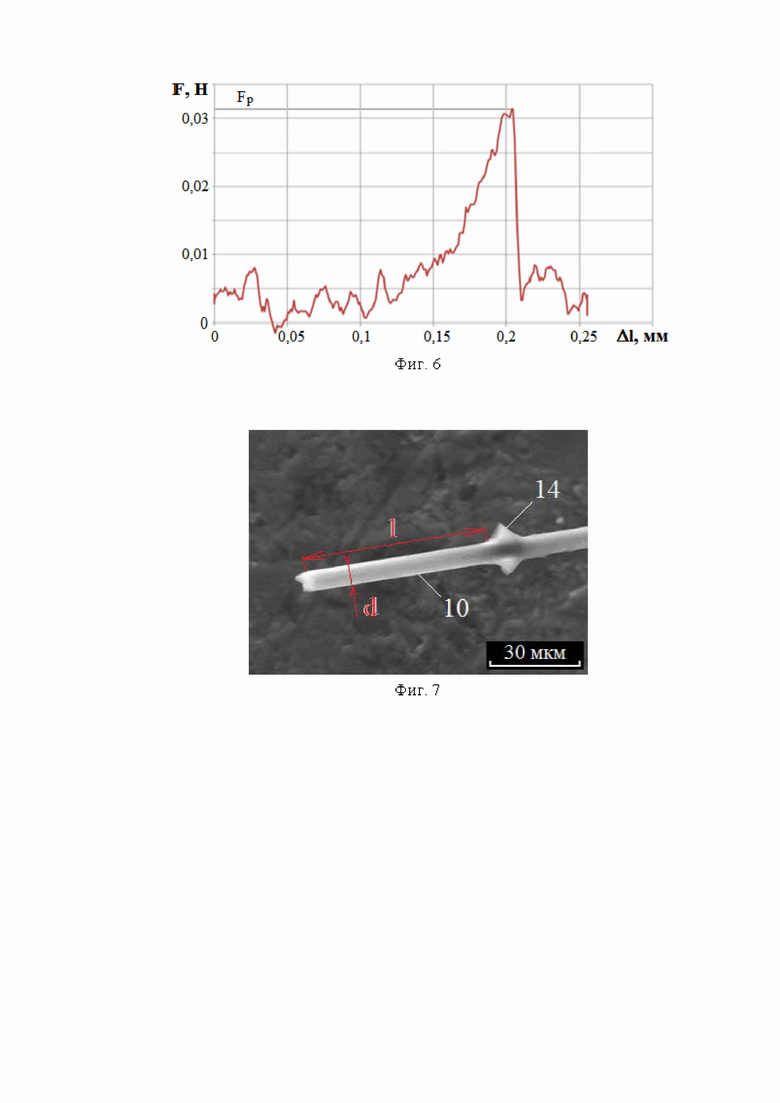

Фиг. 6. Пример адгезионограммы, полученной при разрушении тестового образца, созданного по способу Drop-Sting test;

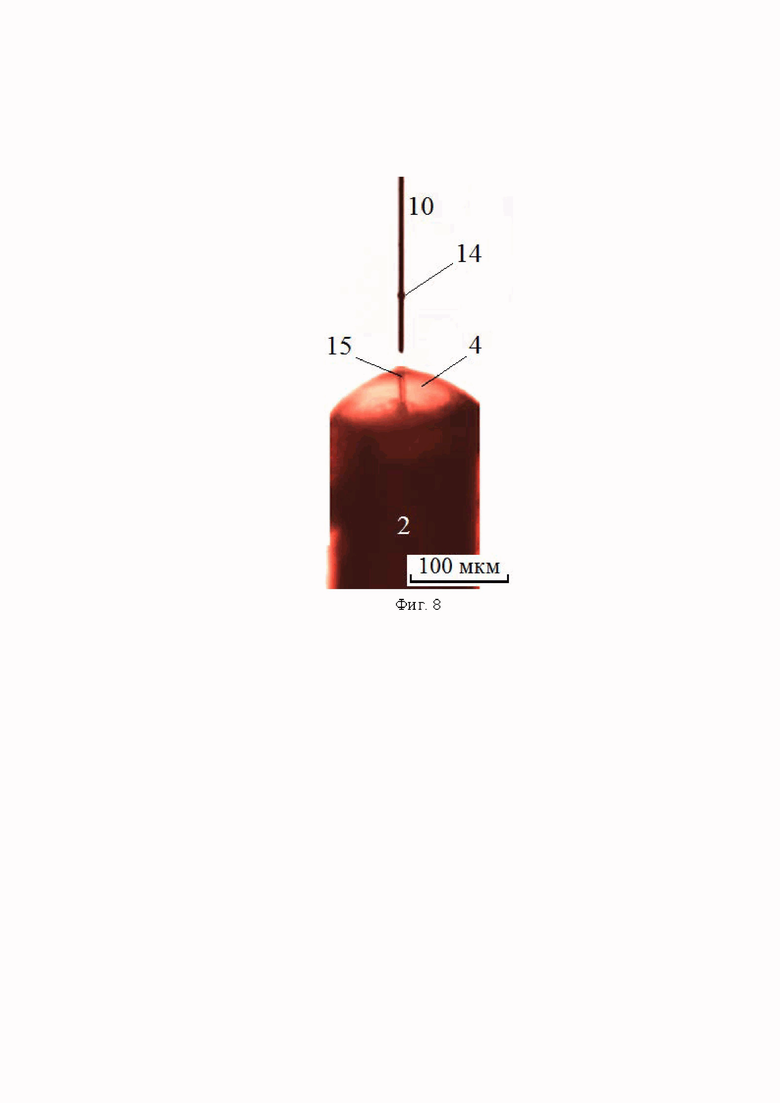

Фиг. 7. СЭМ-изображение извлеченного из матрицы моноволокна с отмеченными геометрическими параметрами контактирующей с матрицей поверхности, где:

10 - моноволокно;

14 - мениск отвержденного связующего;

l - длина

d - диаметр

Фиг. 8. Оптическое изображение разрушенного тестового образца после деформационно-прочностных испытаний, где:

2 - подложка;

4 - реактопластичное связующее;

10 - моноволокно;

14 - мениск отвержденного связующего;

15 - полый канал после извлечения моноволокна из матрицы.

Конкурентное преимущество способа создания тестовых образцов Drop-Sting test - отсутствие требований к минимальной толщине волокна и к его когезионной прочности, так как разработанный способ принципиально отличается от описанных ранее тем, что специальное устройство для создания тестовых образцов элементарных ячеек ПКМ позволяет регулировать глубину погружения моноволокна в связующее с последующей его фиксацией при отверждении. Таким образом, варьируя поверхность контакта моноволокна в матрице, достигается условие, когда прочность адгезионной системы моноволокно-матрица ниже когезионной прочности моноволокна. Соблюдение этого условия при приложении к тестовому образцу растягивающей нагрузки исключает когезионное разрушение моноволокна. Пороговая глубина фиксации моноволокна в матрице определяется эмпирически, исходя из условия, что абсолютное значение прочности адгезионного соединения должно быть ниже, чем предварительно экспериментально определенное значение прочности моноволокна.

Деформационно-прочностные испытания тестовых образцов по способу Drop-Sting test проводят на физико-механическом оборудовании, которое должно обеспечивать приложение к тестовым образцам растягивающей нагрузки со скоростью в диапазоне 0,1÷10 мм/мин и регистрацию нагрузки с высокой точностью в диапазоне 0÷1 Н.

Способ создания тестового образца осуществляется следующим образом.

моноволокно помещают в зажим, позволяющий без механических повреждений, надежно зафиксировать его вертикально, свободный конец моноволокна имеет длину не менее глубины погружения в связующее;

подложку (2) из медной (серебряной, алюминиевой) проволоки (диаметр 100÷500 мкм) размещают на термостатируемом столике (3) вертикально под моноволокном;

каплю реактопластичного связующего (4) наносят на подложку (на торец проволоки);

совмещают конец моноволокна и вершину капли, позиционирование осуществляют при помощи гониометрического стола (5) микромеханическими винтами по осям oX, oY (6, 7) и при помощи прецизионного шагового двигателя по оси oZ (8), контроль осуществляется оператором через видео камеру горизонтального микроскопа (9);

погружают моноволокно (10) в каплю связующего на заданную глубину, прецизионным перемещением вверх подложки на термостатируемом столике;

адгезионную систему нагревают до температуры отверждения связующего и выдерживают до фиксации компонентов системы (до точки гелеобразования);

полное отверждение системы проводят в термостатируемом шкафу, для увеличения скорости создания тестовых образцов;

тестовый образец вклеивают в держатель (11) для проведения деформационно-прочностных испытаний.

Держатель с тестовым образцом помещают в зажимы физико-механического оборудования (12) и перед нагружением боковые поверхности держателя прожигают омически разогретым электродом (13), что исключает механическое повреждение тестового образца (фиг. 5). Приложение растягивающей нагрузки в результате перемещения зажима (12) с заданной скоростью испытания, приводит к извлечению моноволокна из матрицы. В результате деформационно-прочностных испытаний системы моноволокно-матрица регистрируется адгезионограмма (фиг. 6). Проверку глубины погружения моноволокна в матрицу и оценку характера разрушения системы рекомендуется проводить посредством анализа извлеченных моноволокон в сканирующем электронном микроскопе (фиг. 7) или оптическом микроскопе (фиг. 8) с увеличением, обеспечивающем достаточное для анализа разрешение. Анализ микрофотографий (фиг. 7) позволяет определить диаметр (d) моноволокна и его глубину погружения (l) в связующее по фрагментам на моноволокне материала (14) матрицы (мениска). Из этих данных рассчитываем площадь поверхности (S) моноволокна на межфазной границе с матрицей по формуле

S=πdl+π(d/2)2.

Полученные деформационно-прочностные зависимости (фиг. 6) позволяют рассчитать прочность системы моноволокно-матрица, как максимальное напряжение при разрушении (σР) тестового образца по формуле

σР=FР/S,

и дифференцировать процесс разрушения, выделяя локальные пики на адгезионограмме, что важно при проведении как прикладных работ, так и фундаментальных - по изучению механизма разрушения элементарных ячеек ПКМ моноволокно-матрица.

Таким образом, в лаборатории структурно-морфологических исследований Института физической химии и электрохимии им. А.Н. Фрумкина РАН разработан микромеханический способ Drop-Sting test создания тестовых образцов для определения прочности элементарной ячейки ПКМ моноволокно-матрица для реактопластичных связующих и для моноволокн с размерами от сотен до единиц микрометров. Способ, помимо прикладного применения для оценки качества адгезионного контакта посредством прямого измерения, полезен при проведении фундаментальных работ по изучению смачивания, адгезионных характеристик и механизма разрушения в системах моноволокно-матрица. Для реализации способа разработано оригинальное устройство создания тестовых образцов моноволокно-матрица.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микромеханический комплекс создания и испытания адгезионных систем "моноволокно-матрица" и способ его применения | 2024 |

|

RU2835825C1 |

| Эпоксисилановый состав для аппретирования конструкционных волокон полимерных композиционных материалов на основе термопластичных связующих | 2022 |

|

RU2798627C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ВАКУУМНОЙ ИНФУЗИИ | 2012 |

|

RU2488612C1 |

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов с эпоксивинилэфирной матрицей | 2022 |

|

RU2797543C1 |

| ПОЛИЭФИРНОЕ СВЯЗУЮЩЕЕ И ИЗДЕЛИЕ НА ЕГО ОСНОВЕ | 2015 |

|

RU2608892C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| Полимерный биндер, биндерная лента и изделия из ПКМ на их основе | 2021 |

|

RU2779663C1 |

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов с эпоксидной матрицей | 2023 |

|

RU2834693C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2015 |

|

RU2586149C1 |

| ПОЛИМЕРНЫЙ ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 2021 |

|

RU2782806C1 |

Изобретение относится к способу создания тестовых образцов для проведения исследований прочности в системе моноволокно - матрица (отвержденное реактопластичное связующее) для волокон различных размеров, в том числе сверхтонких (диаметр волокна менее 10 мкм). Получаемый тестовый образец отличается от образцов других адгезионных микромеханических методик тем, что при его создании прецизионно контролируется площадь межфазной границы моноволокно - матрица. Малые глубины погружения (несколько десятков микрометров) позволяют снизить нагрузку разрушения адгезионной системы ниже нагрузки когезионного разрушения моноволокна. Технический результат заявленного изобретения - получение тестового образца для проведения деформационно-прочностных исследований системы моноволокно - матрица, пригодного для изучения межфазных взаимодействий в системах со сверхтонкими моноволокнами (менее 10 мкм). 2 з.п. ф-лы, 8 ил.

1. Способ создания тестовых образцов для проведения исследований прочности в системе моноволокно - полимерная матрица (Drop-Sting test), в котором моноволокно помещают в зажим, позволяющий без механических повреждений надёжно зафиксировать его вертикально, свободный конец моноволокна имеет длину не менее глубины погружения в связующее; подложку из проволоки размещают на термостатируемом столике вертикально под моноволокном; каплю реактопластичного связующего наносят на подложку (на торец проволоки); совмещают конец моноволокна и вершину капли, позиционирование осуществляют при помощи гониометрического стола микромеханическими винтами по осям oX, oY и при помощи прецизионного шагового двигателя по оси oZ, контроль осуществляется оператором через видеокамеру горизонтального микроскопа; погружают моноволокно в каплю связующего на заданную глубину прецизионным перемещением вверх подложки на термостатируемом столике; адгезионную систему нагревают до температуры отверждения связующего и выдерживают до фиксации компонентов системы (до точки гелеобразования); полное отверждение системы проводят в термостатируемом шкафу для увеличения скорости создания тестовых образцов; тестовый образец вклеивают в держатель для проведения деформационно-прочностных испытаний.

2. Способ по п. 1, отличающийся тем, что проволоку используют медную, или серебряную, или алюминиевую.

3. Способ по пп. 1 и 2, отличающийся тем, что проволоку используют диаметром от 100 до 500 мкм.

| ОБРАЗЕЦ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ АДГЕЗИОННОЙ СВЯЗИ АРМИРУЮЩИХ НИТЕЙ И ПОЛИМЕРНОГО СВЯЗУЮЩЕГО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683106C1 |

| А.И | |||

| Гуляев "Измерение адгезионной прочности "волокно-матрица" с применением наноиндентирования", Композиционные материалы, УДК 66.017 | |||

| Zhandarov S., Mader E | |||

| Characterization of fiber/matrix interface strength: applicability of different tests, approaches and parameters // Composites Science and Technology | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Vol | |||

Авторы

Даты

2021-06-28—Публикация

2020-12-25—Подача