(5) ТАРЕЛКА ДЛЯ ПРОЦЕССОВ АБСОРБЦИИ И МОКРОГО ПЫЛЕУЛАВЛИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Аппарат для контактирования газа и жидкости | 1985 |

|

SU1274749A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1064991A1 |

| Тарелка для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1255156A1 |

| Аппарат для тепломассообмена | 1990 |

|

SU1736537A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Аппарат для проведения тепломассообмена и мокрого пылеулавливания | 1978 |

|

SU735271A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1981 |

|

SU969303A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1041138A1 |

1

Изобретение относится к аппаратурному оформлению процессов , тепломассообмена, таких как абсорб- ция газов растворами, содержащими твердые частицы, например, абсорбция фтористых соединений известковым молоком, и может использоваться в процессах мокрого пылеулавливания.

Известна тарелка для процессов тепломассообмена, включающая основание с переточными каналами и переливным устройством, выполненным в виде патрубка с отбойным диском, расположенным на некотором расстоянии порядка 2-10 мм под нижним торцом патрубка Cl

Недостатком этой тарелки является низкая эффективность взаимодействия фаз. вследствие малой поверхности их контакта,.а также ненадежность ее работы при наличии твердой фазы в жидком поглотителе вследствие забиваемости кольцевой щели твердыми частицами.

Известна тарелка, включающая основание, выполненное в виде кольцевой пластины, в центре которой установле-: но переливное устройство; состоящее из патрубка, под нижним торцом которого установлен отражатель. Истечение жидкости из переливного устройства осуществляется под действием гидростатического напора Г 2J.

Недостатками такой конструкции

10 тарелки являются низкая эффективность взаимодействия фаз вследствие малой поверхности их контакта в дополнительной зоне .взаимодействия, а также ненадежность ее эксплуатации вследствие забйваемости твердыми чacт lцaми кольцевой щели и большое межтарельчатое расстояние, что вызывает увеличение металлозатрат при ее изготовлении.

20

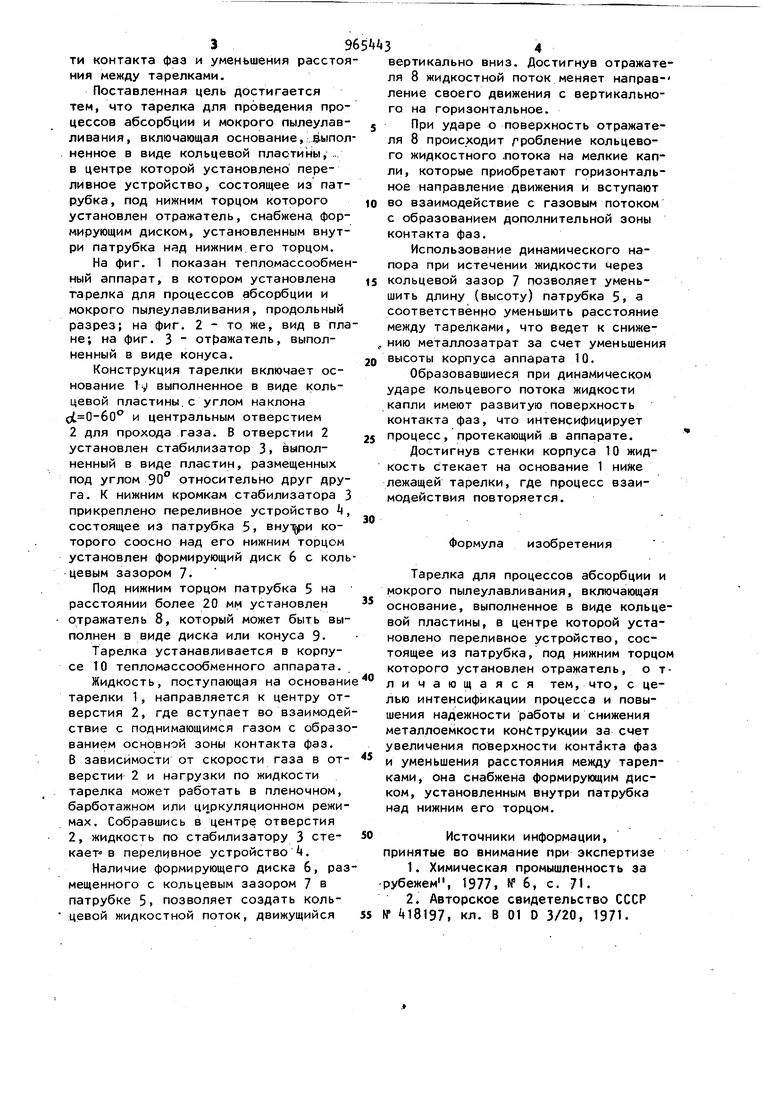

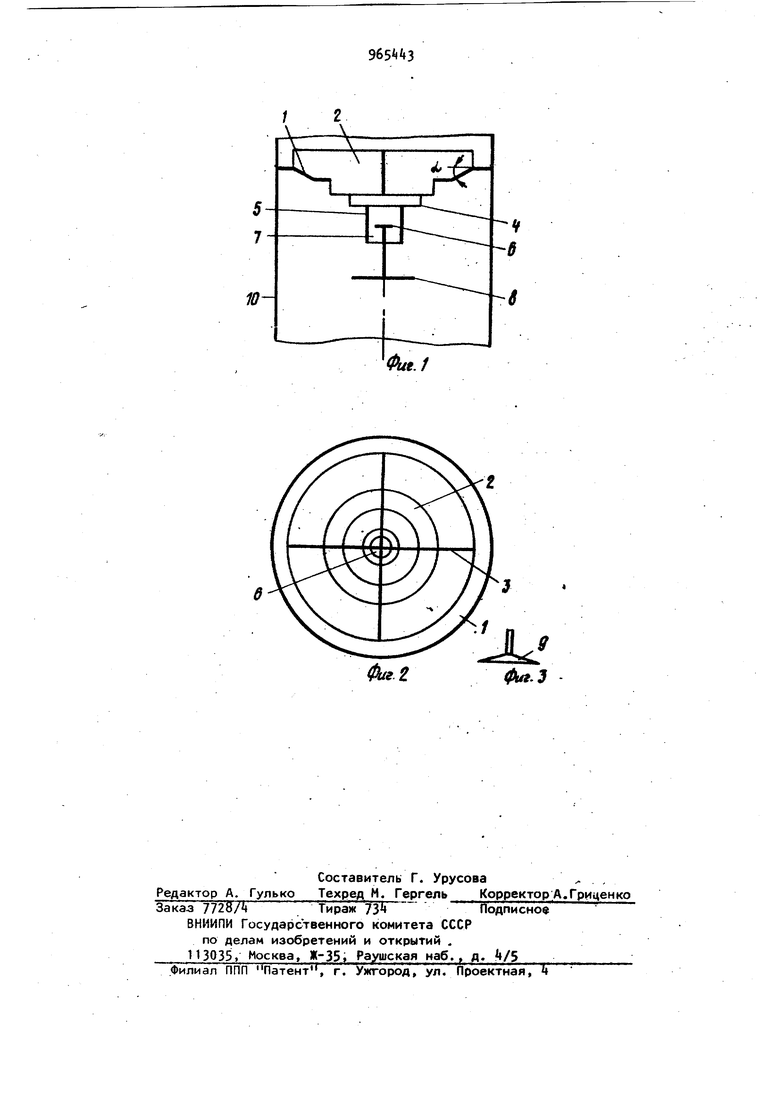

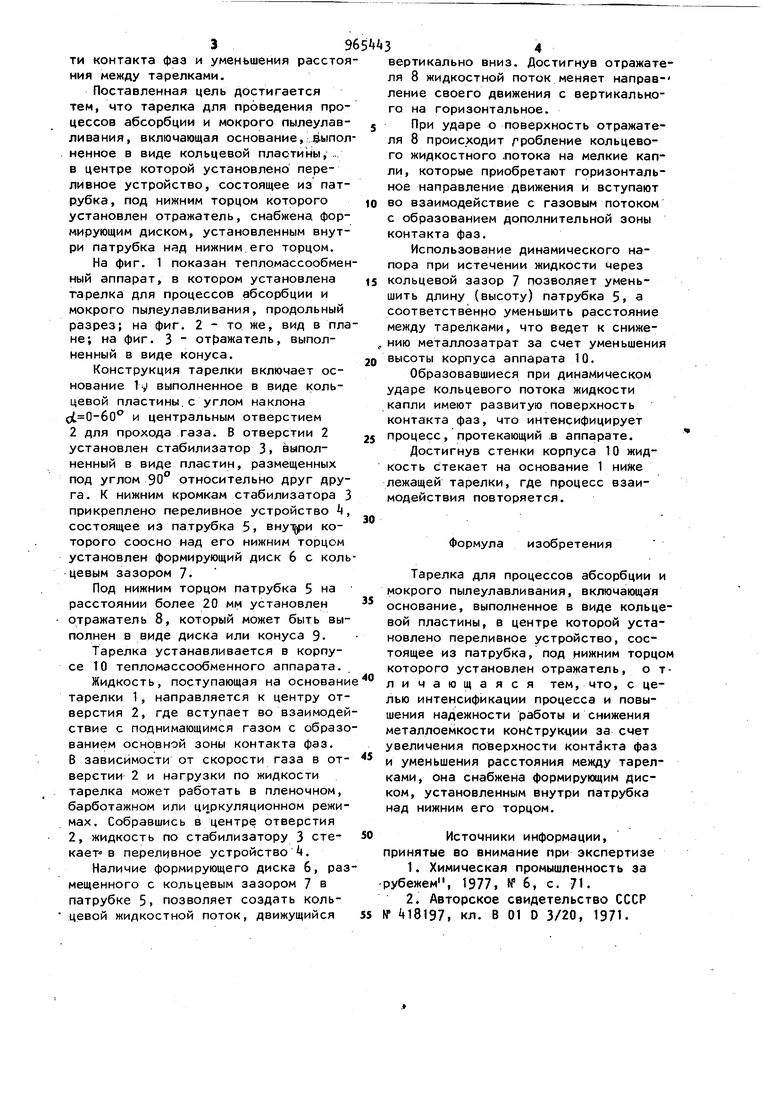

Цель изобретения - интенсификация, процесса, повышение надежности рабо- . ты и снижение металлоемкости конструкции за счет увеличения поверхности контакта фаз и уменьшения расстоя ния между тарелками. Поставленная цель достигается тем, что тарелка для проведения процессов абсорбции и мокрого пылеулавлизания, включающая основание,выпол ненное в виде кольцевой пластины,.. в центре которой установлено переливное устройство, состоящее из патрубка , под нижним торцом которого установлен отражатель, снабжена формирующим диском, установленным внутри патрубка над нижним его торцом. На фиг. 1 показан тепломассообмен ный аппарат, в котором установлена тарелка для процессов абсорбции и мокрого пылеулавливания, продольный разрез; на фиг. 2 - то. же, вид в пла не; на фиг. 3 - отражатель, выполненный в виде конуса. Конструкция тарелки включает основание 1у выполненное в виде кольцевой пластины.с углом наклона С|(. и центральным отверстием 2 для прохода газа. В отверстии 2 установлен стабилизатор 3 выполненный в виде пластин, размещенных под углом 90° относительно друг друга. К нижним кромкам стабилизатора 3 прикреплено переливное устройство Ц, состоящее из патрубка 5 внутрри которого соосно над его нижним торцом установлен формирующий диск 6 с коль цевым зазором 7. Под нижним торцом патрубка 5 на расстоянии более 20 мм установлен отражатель 8, который может быть выполнен в виде диска или конуса 9Тарелка устанавливается в корпусе 10 тепломассообменного аппарата. Жидкость, поступающая на основани тарелки 1, направляется к центру отверстия 2, где вступает во взаимодей ствие с поднимающимся газом с образо ванием основной зоны контакта фаз. В зависимости от скорости газа в отверстии 2 и нагрузки по жидкости тарелка может работать в пленочном, барботажном или циркуляционном режимах. Собравшись в центре отверстия 2, жидкость по стабилизатору 3 стекает в переливное устройство. Наличие формирующего диска 6, раз мещенного с кольцевым зазором 7 в патрубке 5, позволяет создать кольдевой жидкостной поток, движущийся вертикально вниз. Достигнув отражателя 8 жидкостной поток меняет направление своего движения с вертикального на горизонтальное. При ударе о поверхность отражателя 8 происходит /робление кольцевого жидкостного .потока на мелкие капли, которые приобретают горизонтальное направление движения и вступают во взаимодействие с газовым потоком с образованием дополнительной зоны контакта фаз, Использование динамического напора при истечении жидкости Через кольцевой зазор 7 позволяет уменьшить длину (высоту) патрубка 5, а соответственно уменьшить расстояние между тарелками, что ведет к снижению металлозатрат за счет уменьшения высоты корпуса аппарата 10. Образовавшиеся при динамическом ударе кольцевого потока жидкости капли имеют развитую поверхность контакта фаз, что интенсифицирует процесс, протекающий .в аппарате. Достигнув стенки корпуса 10 жидкость стекает на основание 1 ниже лежащей тарелки, гДе процесс взаимодействия повторяется. Формула изобретения Тарелка для процессов абсорбции и мокрого пылеулавливания, включающая основание, выполненное в виде кольцевой пластины, в центре которой установлено переливное устройство, состоящее из патрубка, под нижним торцом которого установлен отражатель, о тличающаяся тем, что, с целью интенсификации процесса и повышения надежности работы и снижения металлоемкости конструкции за счет увеличения поверхности контакта фаз и уменьшения расстояния между тарелками, она снабжена формирующим диском, установленным внутри патрубка над нижним его торцом. Источники информации, ринятые во внимание при экспертизе 1.Химическая промышленность за убежем, 1977, № 6, с, 71. 2.Авторское свидетельство СССР I8l97f кл. в 01 D 3/20, 1971.

Авторы

Даты

1982-10-15—Публикация

1981-03-31—Подача