В настоящей заявке испрашивается приоритет по заявке на патент США 63/037,505, поданной 10 июня 2020 г., и заявки на европейский патент EP20187195.1, поданной 22 июля 2020 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к области химии полимеров. В частности, оно относится к способу производства гомополимера и сополимеров этилена при высоком давлении с использованием определенной конфигурации реактора и впрыскивания под высоким давлением жидкости сомономеров и модификаторов в определенных условиях.

Уровень техники

Установки реакторов полимеризации высокого давления превращают относительно недорогой этилен, необязательно в сочетании с одним или более сомономерами, такими как винилацетат, в ценные полиолефиновые продукты. Полимеризация протекает при относительно высоких температурах и давлениях и является сильно экзотермической. Полученный полимер представляет собой полиэтилен низкой плотности (ПЭНП, LDPE), необязательно содержащий сомономеры. Производимые продукты используются в различных пленочных и экструзионных покрытиях или литье.

Общеизвестно регулирование содержания сомономера и молекулярной массы полимера путем добавления сомономера и модификатора на всасывании вторичного компрессора и подачи полученных компонентов в реактор. Однако добавление сомономера и модификатора на всасывании вторичного компрессора увеличивает загрязнение, снижает надежность и увеличивает риск нарушения безопасности технологического процесса. Это особенно важно для сополимеров этилена и винилацетата с высоким содержанием сомономера, сополимеров этилена и акрилата или сополимеров этилена и кислоты, которые также вызывают коррозию из-за кислотности.

При производстве ПЭНП в отрасли известно, что срок службы уплотнений вторичных компрессоров может составлять 24000 часов в цилиндрах первой ступени и 16000 часов в цилиндрах второй ступени при соблюдении передовых методов эксплуатации и рекомендаций производителей оригинального оборудования (OEM). Однако также известно, что при производстве сополимеров этилена при добавлении сомономеров или реакционноспособных модификаторов на всасывании вторичного компрессора срок службы уплотняющей прокладки цилиндра снижается до значений 8000 часов для первой ступени и 5000 часов для второй ступени. Другие компоненты компрессора, такие как клапаны и плунжеры, также подвергаются негативному воздействию. Это связано с несколькими факторами, связанными с типом и концентрацией сомономеров и используемых модификаторов, которые могут полимеризоваться при температурах компрессора, среди других сопутствующих проблем, влияющих на надежность компрессора.

Общеизвестно также использование конфигураций автоклавного реактора для производства гомо- или сополимеров этилена. Конфигурации автоклавных реакторов обычно состоят из емкости с мешалкой и одной или более реакционными зонами. Этиленовая смесь из вторичного компрессора, обычно содержащая сомономер (при необходимости) и модификатор, охлаждается через один или более охладителей реактора и подается в каждую или большинство реакционных зон автоклавного реактора. Добавление инициатора в каждую зону реактора контролирует температуру реакции. Производство вне реактора в основном является следствием подачи потока этиленовой смеси в реактор, температуры на выходе из реактора, потока и температуры сырья в отдельной зоне реактора, а также состава компонентов сырья. Однако общеизвестно также, что распределение разделенного потока и температура в реакторе, в дополнение к давлению в реакторе и концентрациям компонентов смеси, составляют рецепт производства в реакторе для достижения желаемых свойств полимера.

В автоклавных реакторах используется внутренняя мешалка, приводимая в действие электрическим двигателем, для улучшения перемешивания. В большинстве случаев, электрический двигатель заключен в камеру, расположенную в верхней части корпуса реактора, и используется часть газа вторичного компрессора для снижения температуры в камере двигателя. Наличие определенного типа сомономеров, особенно тех, которые проявляют более высокую реакционную способность, чем этилен, таких как акрилаты или сомономеры кислот, также оказывает негативное влияние на надежность и срок службы двигателя автоклава из-за термической полимеризации. То же самое происходит с верхним подшипником автоклава, поддерживающим вращающуюся мешалку. Существенным фактором является тип сомономера и его концентрация. Нередко наблюдается типичный срок службы двигателя, достигающий 20000–25000 часов при производстве гомополимера, который сокращается примерно до 8000–10000 часов при производстве сополимеров этилена, а типичный срок службы верхней уплотняющей прокладки достигает 15000–20000 часов в случае с гомополимером, и менее, чем 8000 часов в случае с сополимерами. Это сокращение срока службы приводит к более высокому риску разложения в результате реакции в верхней зоне, увеличению времени простоя и высоким затратам на техническое обслуживание.

Следовательно, существует потребность в усовершенствованном способе производства сополимеров полиэтилена, который приводит к более высокой надежности и более длительному сроку службы электрических двигателей автоклавов и верхних подшипников автоклавов, обеспечивая при этом более высокую конверсию и/или полимеры, имеющие более узкое молекулярно-массовое распределение.

Раскрытие изобретения

Авторы изобретения разработали новую конфигурацию автоклавного реактора, условия реакции, разделенное распределение потока этиленовой смеси и температуры на входе в реактор, которые при работе при давлении, равном или превышающем 120 МПа, приводят к получению широкого спектра продуктов, но также увеличению производительности при аналогичном наборе давлений и температур.

В частности, авторы изобретения обнаружили, что при проведении реакции полимеризации этилена в автоклавном реакторе, имеющем более одной реакционной зоны, путем введения всего сжатого мономера этилена, необязательно с сомономером и/или модификатором, при давлении от 120 МПа до 360 МПа в первой реакционной зоне автоклавного реактора, при определенных условиях и, в частности, при относительно низкой температуре, получают более высокие конверсии, более высокие производительности и/или ряд этиленовых полимеров и полимеров на основе этилена, имеющих более узкое молекулярно-массовое распределение, чем с помощью способов предшествующего уровня техники.

Таким образом, аспект настоящего изобретения относится к способу получения сополимера этилена, включающему:

а. сжатие этиленового мономера в одном или более компрессорах до давления, равного или превышающего 120 МПа, такого как от 120 МПа до 360 МПа, для получения сжатого этиленового мономера;

b. добавление к сжатому этиленовому мономеру свежего сомономера в жидкой форме при давлении, равном или выше чем 120 МПа, таком как от 120 до 360 МПа, для получения сжатой смеси этилен/сомономер;

c. необязательно добавление в сжатую смесь этилен/сомономер свежего модификатора в жидкой форме при давлении, равном или выше чем 120 МПа, таком как от 120 МПа до 360 МПа, для получения сжатой реакционной смеси;

d. введение сжатой смеси этилен/сомономер или сжатой реакционной смеси в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор;

е. добавление в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор, по меньшей мере одного свободнорадикального инициатора для начала реакции полимеризации; а также

f. отделение полимера этилена;

при этом автоклавный реактор имеет первую реакционную зону и еще по меньшей мере одну реакционную зону, и всю сжатую смесь этилен/сомономер или всю сжатую реакционную смесь, которая вводится в автоклавный реактор, вводят в первую реакционную зону;

при этом автоклавный реактор имеет общий объем реактора, а первая реакционная зона имеет объем, превышающий 50% от общего объема реактора; а также

при этом сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор при температуре от -20°С до 70°С.

Выгодным образом, способ согласно настоящему изобретению предотвращает инциденты, связанные с безопасностью и надежностью процесса, позволяет работать в более широком диапазоне рабочих температур, снижает затраты на техническое обслуживание, расширяет ассортимент продукции и повышает эффективность (производительность) процесса высокого давления.

Краткое описание чертежей

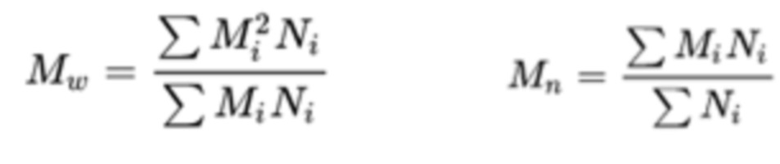

На фиг. 1 схематично показана установка полимеризации этилена.

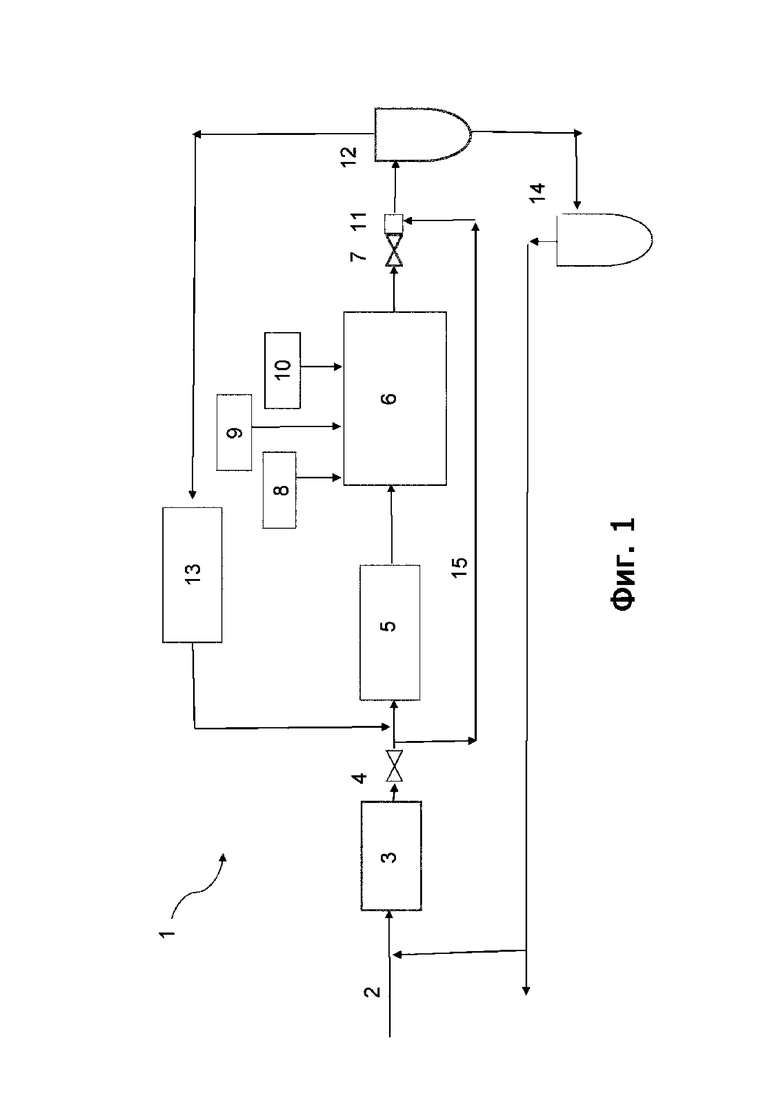

На фиг. 2 схематически показаны важные аспекты конструкции при впрыскивании сомономеров в жидкой форме при давлении, равном или превышающем 120 МПа.

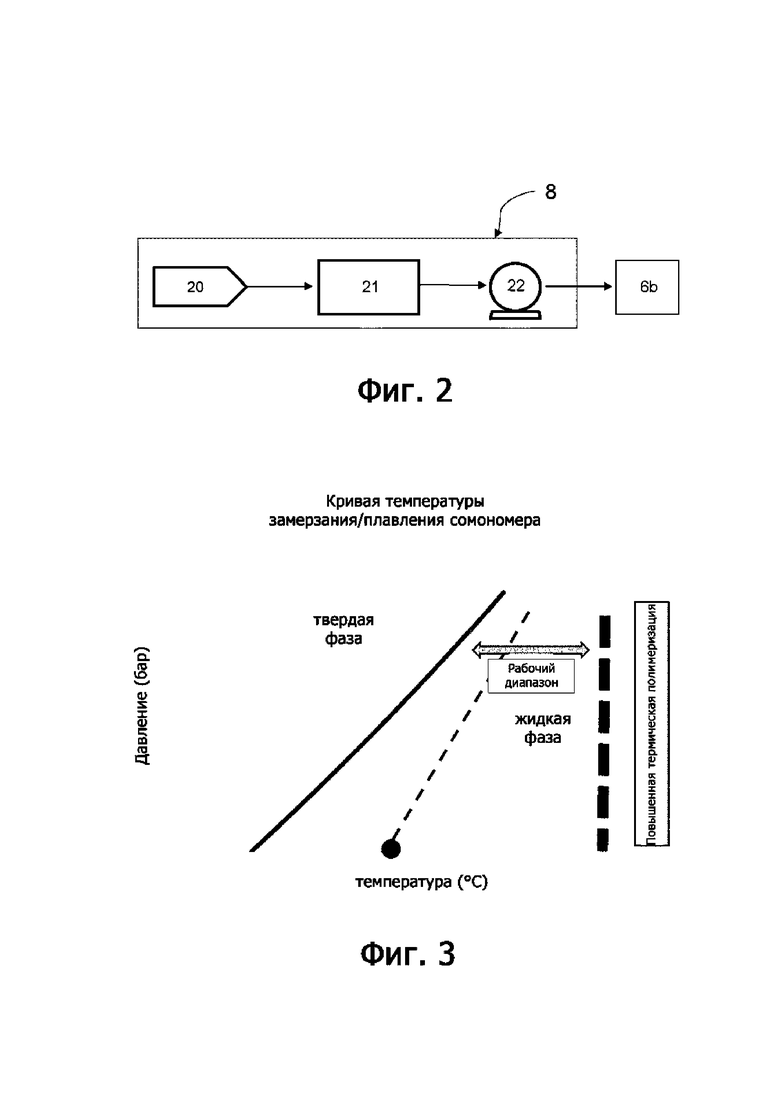

На фиг. 3 схематически показана типичная кривая давления и температуры замерзания/плавления высокореакционноспособного сомономера и типичные пределы сжатия жидкости при высоком давлении.

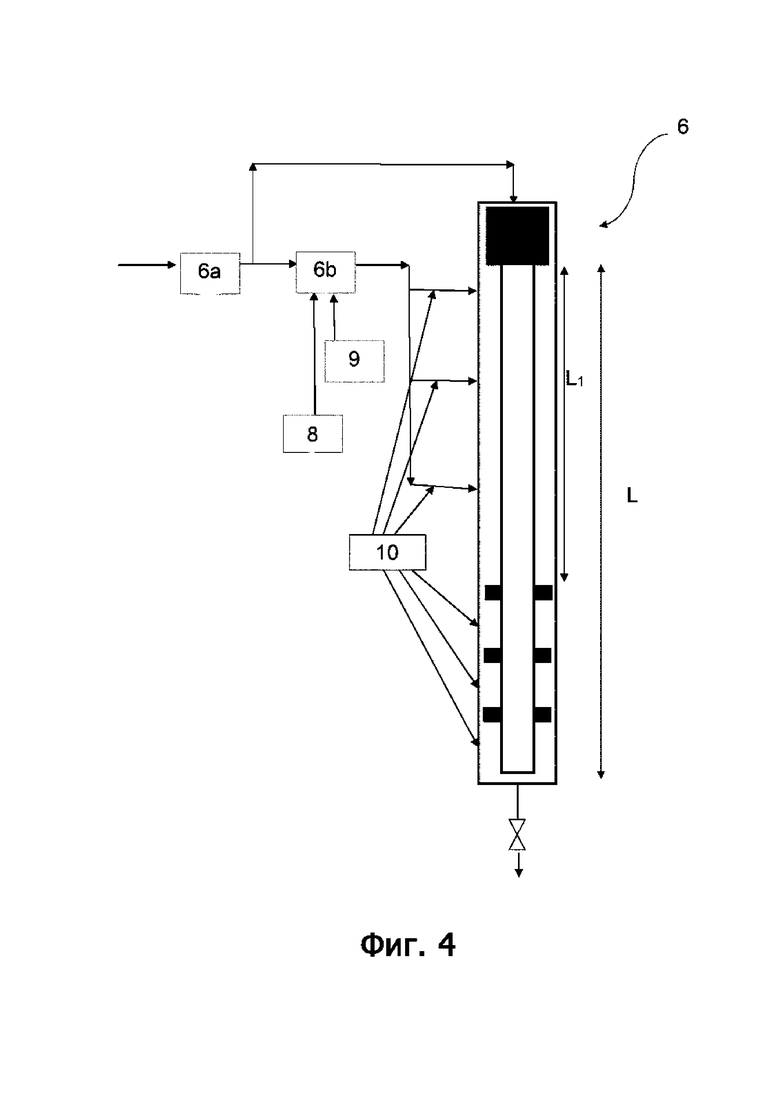

На фиг. 4 схематически показана конструкция автоклавного реактора, где объем реактора (V) равен V = L* π* (ID/2)2; V1/VT > 0,5, в частности 0,55-0,7; L обозначает общую длину автоклавного реактора, ID обозначает внутренний диаметр автоклавного реактора; V1 обозначает объем, занимаемый первой реакционной зоной, VT обозначает общий объем автоклавного реактора.

Осуществление изобретения

Все термины, используемые в настоящей заявке, если не указано иное, следует понимать в их обычном значении, известном в данной области техники. Другие более конкретные термины-определения, используемые в настоящей заявке, изложены ниже и предназначены для применения единообразно во всем описании и формуле изобретения, если иное явно установленное определение не обеспечивает более широкое определение.

Термин «сомономер», используемый здесь, относится к соединению, присутствующему в реакционной смеси в контролируемом количестве и взаимодействующему с этиленовым мономером в реакции сополимеризации.

Термин «свежий» в отношении сомономера или модификатора, используемый здесь, относится к соединению, т.е. сомономеру или модификатору, добавляемому из источника, отличного от полимеризационного потока, подаваемого обратно в реактор, т.е. не обеспеченному внутри системы из рециркулированного источника.

Термин «рециркулирующий поток», используемый здесь, относится к рециркулируемому компоненту(ам), который отделяют от полимера после выхода из реактора и подают после повторного повышения давления в одну или более реакционных зон на входе в каждую из реакционных зон.

Используемый здесь термин «полимер» относится к соединению, полученному полимеризацией мономеров одного и того же или различного типа. Таким образом, общий термин «полимер» охватывает термин «гомополимер» (используемый для обозначения полимеров, полученных из мономера только одного типа) и термин «сополимер», как определено ниже. Следовые количества примесей могут быть включены в структуру полимера и/или внутри нее.

Используемый здесь термин «сополимер» относится к полимерам, полученным полимеризацией этилена и одного или более сомономеров.

Термин «полимеры на основе этилена», используемый здесь, относится к полимерам, содержащим большую часть полимеризованного этилена (в расчете на массу полимера), в частности, более 50 мас.% мономера этилена, и один или более сомономеров.

Термин «конфигурация реактора», используемый здесь, относится к устройствам, используемым для полимеризации мономеров с целью получения полимера или сополимера.

Используемый здесь термин «ниже по потоку» относится к точке в процессе полимеризации (например, к аппарату или потоку), которая следует за точкой отсчета (например, реактором).

Используемый здесь термин «выше по потоку» относится к точке в процессе полимеризации (например, к аппарату или потоку), которая предшествует точке отсчета.

Используемый здесь термин «технологический поток» относится к композиции, содержащей один или более реагентов, поступающих в реактор, или к композиции, содержащей полимер, поступающий из реактора.

Термин «сжатый мономер этилена», используемый в данном документе, относится к этилену, сжатому вторичным компрессором до давления, равного или превышающего 120 МПа, где этилен является основным компонентом, и может включать другие компоненты, включенные в «рециркулирующий поток».

Термин «сжатая смесь этилен/сомономер», используемый здесь, относится к смеси, полученной в результате смешивания потока «сжатого мономера этилена» со «свежим сомономером», добавленным в жидкой форме при давлении более 120 МПа.

Термин «сжатая реакционная смесь», используемый здесь, относится к смеси, полученной в результате смешивания потока «сжатой смеси этилен/сомономер» со «свежим модификатором», добавленным в жидкой форме при давлении более 120 МПа.

Термин «модификатор», используемый в настоящем документе, относится к соединению, присутствующему в реакционной смеси в контролируемом количестве с целью регулирования молекулярной массы и индекса текучести расплава полученного полимера.

Термин «агент передачи цепи» взаимозаменяем с термином «модификатор», используемым в настоящем документе. Передача цепи включает обрыв растущих полимерных цепей, что ограничивает предельную молекулярную массу полимерного материала.

Термин «инициатор», используемый здесь, относится к соединению, добавляемому в процесс для инициирования процесса свободнорадикальной полимеризации.

Термин «молекулярно-массовое распределение», используемый здесь, относится к распределению между числом молекул каждого вида полимера (Ni) и молекулярной массой этого вида (Mi).

Термин Mw/Mn (также известный как индекс полидисперсности) относится к отношению среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), т.е. (Mw/Mn). Mn и Mw определяются следующим образом:

где Ni представляет собой количество молекул, имеющих молекулярную массу Mi в данном образце полимера.

Следует отметить, что формы слов единственного числа, используемые в данном описании и прилагаемой формуле изобретения, включают ссылки на множественное число, если контекст явно не требует иного. Таким образом, формы слов единственного числа являются синонимами слов «по меньшей мере один» или «один или более».

Как упоминалось выше, настоящее изобретение относится к способу получения полимера этилена, включающему сжатие мономера этилена при давлении, равном или превышающем 120 МПа; добавление свежего сомономера и, необязательно, свежего модификатора в жидкой форме при том же давлении для получения сжатой реакционной смеси; введение сжатой реакционной смеси в автоклавный реактор при определенных условиях и, необязательно, в по меньшей мере один дополнительный реактор; добавление по меньшей мере одного свободнорадикального инициатора для начала реакции полимеризации; и отделение этилена; при этом вся сжатая реакционная смесь, подаваемая в автоклавный реактор, вводится в первую реакционную зону.

В одном варианте осуществления, способ по настоящему изобретению предназначен для получения сополимера этилена, и вышеописанная стадия с) выглядит следующим образом:

с'. добавление в сжатую смесь этилен/сомономер свежего модификатора в жидкой форме при давлении, равном или превышающем 120 МПа, таком как от 120 МПа до 360 МПа, для получения сжатой реакционной смеси.

А именно, вместо сжатой смеси этилен/сомономер используется сжатая реакционная смесь (содержащая свежий сомономер и свежий модификатор).

В другом варианте осуществления, свежий сомономер или свежий сомономер и свежий модификатор добавляют в жидкой форме при давлении, равном или превышающем 120 МПа, например, от 120 МПа до 360 МПа, в одну или более точек, расположенных между стороной нагнетания вторичного компрессора(ов) и системой реактора. В частности, свежий сомономер поддерживают в жидкой форме, регулируя температуру, чтобы предотвратить как кристаллизацию, так и термическую полимеризацию.

На фиг. 1 схематически изображена полимеризационная установка 1, включающая линию 2 подачи этилена, которая подает свежий этилен в первичный компрессор 3. Этилен, выходящий из первичного компрессора 3, поступает по трубопроводу 4 с клапаном во вторичный компрессор 5. Рециркуляционная система 13 среднего давления подает непрореагировавший (рециркулируемый) этилен во вторичный компрессор 5. Первичный компрессор 3 нагнетает свежий этилен до давления потока этилена, выходящего из рециркуляционной системы 13 , для подачи во вторичный компрессор 5. Первичный компрессор 3 может быть одним компрессором или могут быть два или более компрессоров, включенных последовательно или параллельно, которые повышают давление свежего этилена до давления рециркулирующего потока этилена (не показано). Рециркулирующий поток этилена может содержать некоторое количество непрореагировавшего сомономера и/или непрореагировавшего модификатора. На некоторых заводах по производству этилена этилен, выпускаемый из первичного компрессора 3, делится на два потока: (а) один поток объединяется с рециркулируемым этиленом и подается на всасывание вторичного компрессора 5; а (b) другой поток 15 вводится в смесь этилен/полимер ниже по потоку от клапана 7 регулирования давления в реакторе высокого давления. Этот вариант осуществления, обеспечивает быстрое охлаждение смеси этилен/полимер перед входом в установку разделения продукта. Альтернативой является использование охладителя продукта (не показан), что дает аналогичный результат.

Вторичный компрессор 5 сжимает этилен до давления по меньшей мере 120 МПа для подачи в реакторную установку 6 (подробности установки 6 см. также на фиг. 4). Вторичный компрессор 5 обычно представляет собой агрегат, приводимый в действие одним двигателем, но может, в качестве альтернативы, содержать два или более последовательно или параллельно соединенных компрессора, приводимых в действие отдельными двигателями (не показаны). Объем настоящего изобретения включает любую конфигурацию компрессоров, включая упрощенную конфигурацию на фиг. 1, которая сжимает этилен от давления этилена на выходе из первичного компрессора 3 до желаемого давления в реакторе в диапазоне от 120 МПа до 360 МПа.

Нагнетание жидкостей до давления, равного или превышающего 120 МПа, и до 360 МПа и выше, известно специалистам в данной области техники. На рынке доступны насосы двойного действия с вращающимся поршнем, обычно используемые для инициатора, сомономера и других жидких добавок. Использование вертикальных плунжерных насосов аналогичной производительности высокого давления и большей производительности также доступно в продаже.

Как указано выше, модификатор, сомономер или их оба вводят из блоков 8 (сомономер) и 9 (модификатор) в жидкой форме при давлении от 120 МПа до 360 МПа в определенных местах между стороной нагнетания вторичного компрессора 5 и реакторной установкой 6. В частности, впрыск сомономера и/или модификатора происходит после отбора бокового потока вторичного компрессора (без свежего сомономера и свежего модификатора), как можно видеть в деталях на фиг. 4. Это значительно снижает загрязнение, вызванное термической полимеризацией (например, в промежуточных охладителях вторичного компрессора, нагнетательном трубопроводе второй ступени, а также в охладителях или нагревателях подаваемого в реактор газа), а также риск реакционного разложения. В результате улучшается смазка системы сальник/плунжер и, как следствие, увеличивается срок службы уплотняющей прокладки цилиндров первой и второй ступени сжатия, снижается риск нарушения технологической безопасности из-за поломки плунжера любого из цилиндров. Кроме того, повышена надежность автоклава с двигателем и верхнего подшипника. Когда вводят как сомономер, так и модификатор, модификатор может быть введен в указанном месте до, после или одновременно с введением сомономера.

В процессе полимеризации этилена в реакторе 6 после установления заданного расхода этилена через вторичный компрессор 5 и в реактор 6 давление в реакторе может быть отрегулировано с помощью регулирующего клапана 7 высокого давления, через который продуктовая смесь выходит из реактора 6. Непосредственно ниже по потоку от регулирующего клапана 7 высокого давления может располагаться струйный насос или устройство 11 «впуска холодного газа», где поток холодного этилена из первичного компрессора охлаждает реакционную смесь до желаемой температуры. После регулирующего клапана реактора высокого давления реакционная смесь находится в фазово-разделенном состоянии.

Разделение продукта может быть осуществлено в одну стадию разделения; однако двух- или трехстадийное разделение является общепринятой практикой. Для иллюстрации на фиг. 1 показана двухступенчатая система разделения. После охлаждения реакционная смесь поступает в сепаратор 12 среднего давления, где осуществляется первое отделение полимера от непрореагировавшего этилена. Головной газ из сепаратора 12 среднего давления поступает в рециркуляционную систему 13 среднего давления, где непрореагировавший этилен охлаждается и возвращается на всасывание вторичного компрессора 5.

Полимер перетекает из нижней части сепаратора 12 среднего давления в сепаратор 14 низкого давления, отделяя почти весь оставшийся этилен от полимера. Оставшийся этилен направляется либо в факельную установку (не показана), либо в установку очистки (не показана), либо рециркулируется в первичный компрессор 3. Расплавленный полимер поступает из нижней части сепаратора 14 низкого давления в экструдер (не показан) для экструзии, охлаждения и гранулирования.

В частности, авторы изобретения обнаружили, что в процессе производства сополимера этилена путем непосредственного добавления свежего сомономера в жидкой форме при давлении от 120 МПа до 360 МПа в одну или более точек потока этиленового мономера, расположенных между стороной нагнетания вторичного компрессора и реакторной системой, особенно при относительно низкой температуре для предотвращения термической полимеризации и с последующим немедленным гашением этиленом из вторичного компрессора, может быть значительно снижена как термическая полимеризация внутри вторичного компрессора, так и образование отложений. Тем не менее, благоприятный эффект также наблюдается в способе производства гомополимера этилена путем добавления сжатого мономера этилена (образуется при давлении от 120 МПа до 360 МПа) при относительно низкой температуре, такой как от -20 °C до 70 °C, как видно из Сравнительных Примеров 5 и 6, в которых за счет снижения Tinlet (Тна входе) достигаются более высокие конверсия и выход.

Упомянутый эффект особенно значителен при добавлении высокореакционноспособных сомономеров, таких как акрилаты или кислотные мономеры, или при добавлении высокой концентрации мономера винилацетата для получения сополимеров этилена и винилацетата (ЭВА, EVA) с высоким содержанием винилацетата (ВА, VA) (например, до 40 мас.% ВА в исходной смеси). Система работает лучше, когда впрыск жидкого сомономера (и необязательно жидкого модификатора) осуществляется в одну или более точек в указанном выше месте.

Таким образом, в варианте осуществления, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор при температуре от -15°С до 40°С, или от -10°С до 10°С.

Полимеризация происходит путем добавления одного или более свободнорадикальных инициаторов 10.

В варианте осуществления, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, свободнорадикальный инициатор представляет собой органический пероксид. Примеры органических пероксидов включают, не ограничиваясь ими, бис(2-этилгексил)пероксидикарбонат, трет-бутилпер(2-этил)гексаноат, трет-бутилперпивалат, трет-бутилпернеодеканоат, трет-бутилперизобутират, трет-бутилпер-3,5,5-триметилгексаноат, трет-бутилпербензоат, ди-трет-бутилпероксид. Эти органические пероксидные инициаторы используют в обычных количествах, обычно от 0,005 до 0,2 мас.% в расчете на массу полимеризуемых мономеров. Свободнорадикальный инициатор может быть введен непосредственно в реактор в виде раствора в углеводородном растворителе, таком как изододекан, в каждую реакционную зону для эффективного регулирования температуры реакции.

В другом варианте осуществления, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, сомономером может быть по меньшей мере один из, но не ограничиваясь ими, винилацетата (ВА), пропилена, 1-бутена, изобутена, 1-гексена, 1-октена, метакриловой кислоты, метилакрилата, акриловой кислоты, этилакрилата, н-бутилакрилата (нБА) и их смесь. В одном варианте осуществления, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, содержание сомономера в полимеризованной форме в полимере на основе этилена составляет от 0 мас.% до 45 мас.% или от 1,0 до 40,0 мас.% или от 2,0 до 35,0 мас.%, или от 3,0 до 30,0 мас.%, или от 3,0 до 25,0 мас.%, или от 3,0 до 20,0 мас.%, или от 3,0 до 15,0 мас.%, или от 3,0 до 10,0 мас.% от массы полимера на основе этилена.

Модификатор вызывает обрыв растущих полимерных цепей, тем самым ограничивая предельную молекулярную массу полимерного материала. Регулируя концентрацию выбранного модификатора, можно регулировать длину полимерных цепей и, следовательно, молекулярную массу. Таким же образом регулируют показатель текучести расплава (MFI) полимера, связанный с Mn. Примеры модификаторов включают, не ограничиваясь этим, пропилен, 1-бутен, изобутен, 1-гексен, 1-октен, н-бутан, изобутан, метилэтилкетон, пропионовый альдегид, изопропиловый спирт, метанол, этанол, тетраметилсилан, винилэтиловый эфир, изобутен и уксусный ангидрид. Обычно модификатор может находиться в количестве от 0,05 до 10 мас.% в расчете на массу полимеризуемых мономеров.

Некоторые модификаторы, такие как пропилен, 1-бутен, изобутен, 1-гексен и 1-октен, также могут участвовать в реакции сополимеризации.

При использовании конфигурации реактора по настоящему изобретению для введения высокореакционноспособных сомономеров необходимо принимать во внимание критические инженерно-технические соображения.

В состав реакторной системы входит автоклавный реактор с электрическим двигателем внутренней мешалки. Часть потока вторичного компрессора (то есть потока сжатого этилена) отводится для охлаждения электрического двигателя.

Таким образом, в варианте осуществления способа по настоящему изобретению, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, часть потока сжатого этиленового мономера отводят для охлаждения электрического двигателя внутренней мешалки автоклавного реактора, и свежий сомономер и, если он добавлен, свежий модификатор добавляют к неотведенной части сжатого этиленового мономера.

Авторы изобретения обнаружили, что при непосредственном добавлении свежих сомономеров и, необязательно, свежих модификаторов в жидкой форме при давлении, равном или превышающем 120 МПа, после такого отведения, время работы такого двигателя и верхнего подшипника реактора увеличивается. Это отведение имеет особое значение при работе с сомономерами, которые проявляют более высокую реакционную способность, чем этилен. Например, при производстве этилен-акрилатных сополимеров или сополимеров этилен-кислотного мономера, которые почти полностью превращаются в реакторе, отведение части потока этилена к электрическому двигателю перед добавлением сомономера оказывает очень положительное влияние на двигатель и срок службы верхнего подшипника. В этой ситуации двигатель и верхний подшипник практически не «увидят» концентрации сомономера, в сравнении со случаем добавления свежего сомономера на всасывание вторичного компрессора.

Таким образом, в другом варианте осуществления, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, способ согласно настоящему изобретению включает:

а. сжатие этиленового мономера в одном или более компрессорах до давления, равного или превышающего 120 МПа, такого как от 120 МПа до 360 МПа, для получения сжатого этиленового мономера;

b. введение сжатого этиленового мономера в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор,

при этом автоклавный реактор содержит электрический двигатель внутренней мешалки и имеет первую реакционную зону и еще по меньшей мере одну реакционную зону, причем первая реакционная зона имеет объем, превышающий 50%, в частности от 55% до 70%, от общего объема объем реактора,

при этом:

i) первую часть сжатого этиленового мономера отводят для охлаждения электрического двигателя внутренней мешалки;

ii) свежий сомономер в жидкой форме при давлении, равном или превышающем 120 МПа, таком как от 120 МПа до 360 МПа, добавляют ко второй части сжатого этиленового мономера для получения сжатой смеси этилен/сомономер;

iii) необязательно свежий модификатор в жидкой форме при давлении, равном или превышающем 120 МПа, таком как от 120 МПа до 360 МПа, добавляют к сжатой смеси этилен/сомономер для получения сжатой реакционной смеси;

iv) сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор, при этом всю сжатую смесь этилен/сомономер или всю сжатую реакционную смесь, которая вводится в автоклавный реактор, вводят в первую реакционную зону и ниже по потоку от электрического двигателя внутренней мешалки, т.е. таким образом, чтобы сжатая смесь этилен/сомономер или сжатая реакционная смесь не вступала в контакт с двигателем и, таким образом, двигатель охлаждался без вредного влияния свежего сомономера и/или свежего модификатора;

c. добавление в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор, по меньшей мере одного свободнорадикального инициатора для начала реакции полимеризации; а также

d. отделение полимера этилена;

при этом сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор при температуре от -20°C до 70°C, или от -15°C до 40°C, или от -10°C до 10°C.

Таким образом, 100% этиленового мономера, сжатой смеси этилен/сомономер или сжатой реакционной смеси, которую вводят в автоклавный реактор, вводят в первую реакционную зону.

В другом варианте осуществления этап iii) выглядит следующим образом:

iii) свежий модификатор в жидкой форме при давлении, равном или превышающем 120 МПа, таком как от 120 МПа до 360 МПа, добавляют к сжатой смеси этилен/сомономер для получения сжатой реакционной смеси.

На фиг. 2 схематически изображен вариант осуществления блока 8 на фиг. 1 для добавления сомономеров в жидкой форме при давлениях, равных или превышающих 120 МПа. Компоновка, показанная на фиг. 2, имеет особое значение для очень реакционноспособных сомономеров, таких как акрилаты, метилакриловая кислота и акриловая кислота, хотя их можно использовать и с другими сомономерами. Компоновка состоит из линии подачи питания от хранилища 20 сомономера, теплообменника 21, насоса 22 высокого давления с последующим немедленным гашением этиленом 6b. Теплообменник 21 содержит конструктивные элементы, способные обеспечить необходимую температуру при требуемом давлении для предотвращения термической полимеризации жидкого сомономера в процессе нагрева. Эти условия давления и температуры определяются кривой температуры замерзания/плавления используемого сомономера и влиянием сжатия под высоким давлением на температуру текучей среды. Каждый сомономер демонстрирует определенную взаимосвязь давления и температуры с твердым/жидким фазовым состоянием, как показано графически на фиг. 3. Известно, что высокая температура способствует термической полимеризации, в то время как повышенное давление увеличивает вероятность перехода жидкой фазы в твердую. При проектировании необходимо учитывать рабочее окно давление-температура, в котором сомономер остается в жидкой форме, и температурный предел, выше которого происходит термическая полимеризация. В то время как жидкий сомономер перекачивается насосом 22 высокого давления от типичных условий в хранилище 20 (например, 5 бар) до давления, равного или превышающего 120 МПа, жидкий сомономер испытывает почти адиабатическое сжатие, подвергаясь повышению температуры, так как часть энергии сжатия передается от насоса к жидкости. Это поведение специфично для каждого типа сомономера и обычно хорошо понимается оператором. По мере увеличения давления рабочий диапазон между замораживанием и полимеризацией сужается.

Для проведения быстрого охлаждения (гашения) сжатого сомономера его вводят в поток сжатого этилена, поступающего из вторичного компрессора, с целью его разбавления, и полученную сжатую смесь этилен/сомономер, необязательно также содержащую модификатор, охлаждают в устройстве 6b гашения. Сжатый модификатор также при давлении, равном или превышающем 120 МПа, таком как от 120 МПа до 360 МПа, может быть введен в поток этилена до, во время или после введения сжатого сомономера. В частности, сжатую смесь этилен/сомономер или сжатую смесь этилен/сомономер/модификатор охлаждают до температуры от -20°C до 70°C, или от -15ºC до 40°C, или от -10°C до 10°C.

В другом варианте осуществления, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, сомономер сжимают в насосе высокого давления, имеющем выпускное отверстие, из которого выпускается сжатый сомономер, а затем вводят в поток этилена (в частности, неотведенной части сжатого этиленового мономера), необязательно содержащий модификатор, при этом расстояние от выпуска сжатого сомономера из насоса высокого давления до впуска потока этилена в устройство 6b гашения равно или менее 300 м, или до 200 м, или до 100 м. Устройство 6b гашения сконструировано так, что температура смеси сомономер/этилен на выходе составляет от -20°С до 70°С, или от -15°С до 40°С, или от -10°С до 10°С.

Как указано выше, система реактора использует конфигурацию автоклава с множеством реакционных зон, то есть автоклавный реактор, имеющий первую реакционную зону и еще по меньшей мере одну реакционную зону. В качестве примера, на фиг. 4 схематично изображен автоклавный реактор с множеством реакционных зон, в частности, автоклавный реактор, имеющий четыре реакционные зоны. В этой конфигурации свежий сомономер и свежий модификатор добавляются между секцией 6а охлаждения и устройством 6b гашения после того, как часть потока вторичного компрессора отводится для охлаждения двигателя (23) автоклава, как описано ранее. В секции 6а охлаждения поток этилена, выходящий из вторичного компрессора, может быть охлажден до температуры от 30°C до 60°C.

В варианте осуществления способа по настоящему изобретению, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, предварительно для получения сжатой смеси этилен/сомономер, необязательно содержащей модификатор, поток сжатого этиленового мономера со стадии а) охлаждают до температуры от 30°C до 60°C.

В компоновке, описанной выше, конфигурация автоклавного реактора характеризуется наличием большого объема в реакционной зоне 1 по сравнению с общим объемом реактора. Таким образом, как упоминалось выше, автоклавный реактор по настоящему изобретению имеет две или более реакционных зон и общий объем реактора, причем первая реакционная зона имеет объем, превышающий 50%, в частности от 55% до 70%, от общего объема реактора.

В этой конфигурации всю сжатую реакционную смесь (содержащую этилен, сомономер и, необязательно, модификатор), которая вводится в автоклавный реактор, вводят в первую реакционную зону. Никакого дополнительного сомономера или модификатора в другие реакционные зоны автоклавной конфигурации не подают.

Когда используется более одного реактора, дополнительным реактором может быть либо другой автоклавный реактор, либо трубчатый реактор, либо в параллельной, либо в последовательной конфигурации.

Таким образом, в другом варианте осуществления способа по настоящему изобретению, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, в реакторной системе используется конфигурация автоклавного реактора, как описано ранее, где часть сжатого этиленового мономера, сжатой смеси этилен/сомономер, или сжатой реакционной смеси подают в первую реакционную зону первого автоклавного реактора, тогда как оставшуюся часть подают либо во второй автоклавный реактор, либо в трубчатый реактор, сконфигурированный последовательно или параллельно, в частности последовательно, по отношению к первому автоклавному реактору. В конкретном варианте осуществления, количество сжатого этиленового мономера, сжатой смеси этилен/сомономер или сжатой реакционной смеси, добавляемой в первый автоклавный реактор, равно или превышает 80 мас.%, в частности, от 80 мас.% до 95 мас.%, от 85 мас.% до 95 мас.%.

В другом варианте осуществления способа по настоящему изобретению, необязательно в сочетании с одним или более признаками конкретных вариантов осуществления, определенных выше, реакцию полимеризации проводят при температуре от 110 °С до 340 °С и давлении от 120 МПа до 360 МПа.

Способ по настоящему изобретению обеспечивает широкий диапазон полимеров и сополимеров этилена, имеющих узкое молекулярно-массовое распределение. Эти свойства делают способ по настоящему изобретению особенно подходящим для получения полимеров этилена или полимеров на основе этилена в качестве сырья для производства различных промышленных изделий для различных применений. Изделия могут быть изготовлены путем обработки продукта, полученного способом по настоящему изобретению. Изделия могут быть получены обычными способами, известными в данной области техники, такими как экструзия.

Во всем описании и формуле изобретения слово «содержит» и варианты этого слова не предназначены для исключения других технических признаков, добавок, компонентов или стадий. Кроме того, слово «содержит» охватывает случай «состоит из». Дополнительные цели, преимущества и признаки изобретения станут понятными специалистам в данной области техники при изучении описания или могут быть изучены при практическом использовании изобретения. Следующие примеры и чертежи представлены в качестве иллюстрации и не предназначены для ограничения настоящего изобретения. Ссылочные обозначения, относящиеся к чертежам и помещенные в круглые скобки в формуле изобретения, предназначены исключительно для попытки повысить разборчивость формулы изобретения и не должны толковаться как ограничивающие объем формулы изобретения. Кроме того, настоящее изобретение охватывает все возможные комбинации конкретных и предпочтительных вариантов осуществления, описанных здесь.

Примеры

Молекулярные массы (выраженные как Mn и Mw) и индекс полидисперсности измеряли с использованием гель-проникающей хроматографии (ГПХ) с детектором показателя преломления, как это было предоставлено Waters (модель 717 плюс автоматический пробоотборник с детектором показателя преломления Water 2487) в соответствии с ASTM D6474.

Процент сомономеров в полимере рассчитывали с помощью калиброванной инфракрасной спектроскопии с преобразованием Фурье (FTIR), предоставленной Fisher (Nicolet). ASTM D-5594 и ASTM D3594 использовались для определения содержания винилацетата (ВА) и акрилата в соответствующем сополимере этилена, соответственно. Альтернативой является использование 1H ядерного магнитного резонанса (ЯМР), полученного на оборудовании Brucker 500 МГц.

Сравнительный пример 1 – Влияние на вторичный компрессор

Этот пример показывает влияние непосредственного добавления свежих высокореакционноспособных сомономеров, таких как акрилаты или кислотные сомономеры, в жидкой форме при давлении от 120 МПа до 360 МПа на срок службы цилиндров уплотняющей прокладки вторичного компрессора для производства сополимера этилена. В промышленности известно отрицательное влияние добавления высокореакционноспособных сомономеров на всасывании вторичных компрессоров на механическую надежность компрессора, например, преждевременные отказы уплотнений, клапанов и плунжеров. В Таблице 1, колонка «гомополимер», показан типичный срок службы уплотняющей прокладки во вторичных компрессорах на заводах по производству полиэтилена высокого давления при производстве полиэтилена низкой плотности в качестве основного семейства продуктов в соответствии с передовыми методами, рекомендованными производителями оригинального оборудования (OEM). Для целей сравнения она также включает (см. колонку «сополимер») типичный срок службы уплотняющей прокладки во вторичных компрессорах установок, производящих этилен-акрилатные сополимеры или сополимеры этилен-кислотных мономеров, когда сомономер добавляется на всасывании вторичного компрессора. Эти значения взяты из промышленного опыта и известны специалистам в данной области техники.

Таблица 1

Добавление акрилатов и кислотных сомономеров в условиях, описанных в настоящем изобретении, позволяет вторичному компрессору работать с характеристиками, аналогичными характеристикам в случае производства гомополимера, обеспечивая улучшение срока службы уплотняющей прокладки, сравнимое с тем, которое наблюдается в условиях при получении гомополимеров. Аналогичные улучшения ожидаются и в отношении других важных компонентов компрессора, таких как клапаны и плунжеры цилиндров.

При производстве сополимеров высокого давления с более низкой реакционной способностью, таких как винилацетат, при производстве сополимеров этилена и винилацетата влияние пропорционально снижению концентрации сомономера на всасывании вторичного компрессора. Должны быть приняты во внимание другие рекомендованные изготовителем оригинального оборудования (OEM) методы и наилучшие методы эксплуатации, такие как условия низкой температуры всасывания, надлежащая вязкость и поток смазочного масла и т.д., которые известны специалисту в данной области техники.

Пример 1 и Сравнительные Примеры 2 и 3 – Влияние на двигатель и верхний подшипник

В Таблице 2 ниже показано влияние на срок службы двигателя автоклава и срок службы верхнего подшипника в часах при непосредственном добавлении свежих высокореакционных сомономеров, таких как акрилаты или кислотные сомономеры (Пример 1), в жидкой форме при давлении от 120 МПа до 360 МПа при рабочих условиях, изображенных на фиг. 4 (т.е. сомономер не пропускается через двигатель автоклавного реактора). Сравнение проводили в отношении стандартного процесса получения гомополимера (Сравнительный Пример 2) и стандартного процесса получения сополимера, т.е. со смесью этилен/сомономер, полученной добавлением свежего сомономера на всасывание вторичного компрессора и с использованием части этого потока для охлаждения двигателя автоклавного реактора (Сравнительный Пример 3).

Таблица 2

Добавление акрилатов и кислых сомономеров в условиях, описанных в настоящем изобретении (Пример 1), обеспечивает увеличение срока службы двигателя и верхних подшипников так, что оно находится на уровне со стандартным процессом получения гомополимера (без сомономера, пропускаемого через двигатель автоклавного реактора).

При производстве сополимеров этилена высокого давления с сомономерами, имеющими более низкую реакционную способность, такими как винилацетат, для производства сополимеров этилена и винилацетата, влияние меньше и пропорционально уменьшению концентрации сомономера в потоке, охлаждающем двигатель.

Сравнительный Пример 4

На фиг.4 показана схема реакционной части автоклава по данному изобретению при работе в диапазоне давлений от 120 МПа до 360 МПа. В Таблице 3 (Сравнительный Пример 4) показаны результаты для многозонной (четырехзонной) конфигурации реактора-автоклава со свежим этиленом, введенным в каждую реакционную зону, температуры сырья на входе и температуры реакционной зоны. Сополимер этилена и винилацетата с показателем текучести расплава, равным двум, с содержанием винилацетата 18 мас.% был получен в соответствии с параметрами, указанными в Таблице 3. В этом Сравнительном Примере 4 используется стандартный четырехзонный автоклавный реактор, где свежий сомономер вводят на всасывание вторичного компрессора, и смесь этилен/винилацетат делят на четыре потока, добавляя по одному потоку на реакционную зону. Давление в реакторе составляет 160 МПа, температура на входе в каждую реакционную зону составляет 30°С, а температуру реакционной зоны регулируют на указанном значении. В этих условиях производительность составляет 7,2 тонны/час и Mw/Mn 7,5 для смолы с индексом текучести расплава 2 г/10 мин, а средняя температура полимеризации составляет 184 ºC.

Таблица 3

Примеры 2а и 2b

В Таблице 4 показаны результаты для двух примеров, в которых сополимер этилена и винилацетата был получен в соответствии со способом по настоящему изобретению в соответствии с параметрами, указанными в Таблице 4.

Таблица 4

В Примере 2а (ЭВА УЛУЧШЕННЫЙ 1) свежий сомономер вводили в соответствии со способом по настоящему изобретению в автоклавный реактор конфигурации, показанный на фиг. 4. Весь этилен и сомономер вводили в реакционную зону 1, работая при том же давлении и температуре, что и Сравнительный Пример 4. Результаты показывают более узкое молекулярно-массовое распределение 5,8, чем в Сравнительном Примере 4 (Mw/Mn 7,2). В Примере 2b (ЭВА УЛУЧШЕННЫЙ 2) возможен вариант с более высокой степенью конверсии, увеличивающий температуру в нижней части реактора. При таком наборе условий способ по настоящему изобретению демонстрирует более высокую степень конверсии (19,1% против 15,6%) и более узкое молекулярно-массовое распределение (Mw/Mn 6,5 против 7,2), чем в Сравнительном Примере 4.

Сравнительный Пример 5 и Пример 3

Процесс проводили с сополимерами этилена и бутилакрилата, следуя способу по настоящему изобретению. В Таблице 5 показаны условия, использованные в проведенном процессе, а также параметры полученных сополимеров. Как показано в Таблице 5, были получены результаты, аналогичные предыдущим примерам. Сополимер этилена и бутилакрилата (ЭБА, EBA), полученный в Примере 3 (ЭБА УЛУЧШЕННЫЙ 1), показал более узкое молекулярно-массовое распределение и более высокую степень превращения, чем ЭБА из Сравнительного Примера 5 (ЭБА ССЫЛОЧНЫЙ), полученный в соответствии с известным способом.

Таблица 5

полим.

Сравнительный Пример 6

Этиленовый гомополимер был получен в соответствии с параметрами, указанными в Таблице 6. В Таблице 6 приведены результаты для многозонной (четырехзонной) конфигурации автоклавного реактора со свежим этиленом, введенным в каждую реакционную зону, также показаны температуры сырья на входе и температуры реакционной зоны.

Таблица 6

полим.

Сравнительные Примеры 7а и 7b

В Таблице 7 показаны результаты для Сравнительных Примеров 7а и 7b, в которых гомополимер полиэтилена, в частности полиэтилен низкой плотности (ПЭНП), был получен в соответствии со способом по настоящему изобретению.

Таблица 7

Список цитирования

1. ASTM D6474

2. ASTM D-5594.

3. ASTM D3594.

Для полноты, различные аспекты изобретения изложены в следующих пронумерованных пунктах:

1. Способ получения полимера этилена, включающий:

а. сжатие этиленового мономера в одном или более компрессорах до давления, равного или превышающего 120 МПа, для получения сжатого этиленового мономера;

b. необязательно добавление к сжатому этиленовому мономеру свежего сомономера в жидкой форме при давлении, равном или превышающем 120 МПа, для получения сжатой смеси этилен/сомономер;

c. необязательно добавление в сжатый мономер этилена или в сжатую смесь этилен/сомономер свежего модификатора в жидкой форме при давлении, равном или превышающем 120 МПа, для получения сжатой реакционной смеси;

d. введение сжатого этиленового мономера, сжатой смеси этилен/сомономер или сжатой реакционной смеси в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор;

е. добавление в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор, по меньшей мере одного свободнорадикального инициатора для начала реакции полимеризации; а также

f. отделение полимера этилена;

при этом автоклавный реактор имеет первую реакционную зону и еще по меньшей мере одну реакционную зону, и весь сжатый этиленовый мономер, всю сжатую смесь этилен/сомономер или всю сжатую реакционную смесь, которая вводится в автоклавный реактор, вводят в первую зону реакции.

2. Способ по п.1, в котором полимер этилена представляет собой сополимер этилена, включающий:

b'. добавление к сжатому этиленовому мономеру свежего сомономера в жидкой форме при давлении, равном или превышающем 120 МПа, для получения сжатой смеси этилен/сомономер;

с'. необязательно добавление в сжатую смесь этилен/сомономер свежего модификатора в жидкой форме при давлении, равном или превышающем 120 МПа, для получения сжатой реакционной смеси;

d'. введение сжатой смеси этилен/сомономер или сжатой реакционной смеси в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор.

3. Способ по п.1 или 2, в котором этиленовый мономер выпускают из вторичного компрессора и он не содержит свежего сомономера и свежего модификатора, а свежий сомономер и/или свежий модификатор добавляют в одну или более точек, расположенных между стороной нагнетания вторичного компрессора и автоклавным реактором.

4. Способ по любому из пп.1-3, в котором сжатый этиленовый мономер, сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор при температуре от -20°С до 70°С.

5. Способ по п.4, в котором температура составляет от -10°С до 10°С.

6. Способ по любому из пп.1-5, в котором автоклавный реактор имеет две или более реакционных зон и общий объем реактора, и первая реакционная зона имеет объем, превышающий 50% от общего объема реактора.

7. Способ по любому из пп.1-6, в котором инициатор полимеризации представляет собой органический пероксид.

8. Способ по любому из пп.1-7, в котором перед получением сжатой смеси этилен/сомономер или сжатой реакционной смеси поток сжатого этиленового мономера охлаждают до температуры от 30°C до 60°C.

9. Способ по любому из пп. 1-8, в котором автоклавный реактор содержит электрический двигатель внутренней мешалки, и часть сжатого этиленового мономера отводят для охлаждения электрического двигателя внутренней мешалки.

10. Способ по любому из пп.1-9, в котором сжатый сомономер подвергают гашению путем разбавления его этиленом и дальнейшему снижению его температуры в устройстве гашения.

11. Способ по любому из пп.1-10, в котором сомономер сжимают в насосе высокого давления, имеющем выпускное отверстие, из которого выпускают сжатый сомономер, а затем вводят в поток сжатого этиленового мономера, при этом расстояние от от выпуска насоса высокого давления до впуска в поток сжатого этиленового мономера равно или меньше 300 м.

12. Способ по любому из пп. 1-11, в котором указанный по меньшей мере один дополнительный реактор представляет собой другой автоклавный реактор или трубчатый реактор.

13. Способ по п.12, в котором указанный по меньшей мере один дополнительный реактор представляет собой трубчатый реактор, расположенный последовательно с первым автоклавным реактором.

14. Способ по любому из пп.1-13, в котором сжатый этиленовый мономер, сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и в по меньшей мере один дополнительный реактор, и количество сжатого этиленового мономера, сжатой смеси этилен/сомономер или сжатой реакционной смеси, которую вводят в автоклавный реактор, составляет более чем 80 мас.% от всей сжатой реакционной смеси.

15. Способ по любому из пп.1-14, в котором содержание сомономера составляет от 0 мас.% до 45 мас.% в расчете на массу сополимера этилена.

Изобретение относится к способу производства сополимеров этилена. Предложен способ получения сополимера этилена, включающий следующие стадии: сжатие этиленового мономера в одном или более компрессорах до давления от 120 МПа до 360 МПа, для получения сжатого этиленового мономера; добавление к сжатому этиленовому мономеру свежего сомономера в жидкой форме при давлении от 120 МПа до 360 МПа для получения сжатой смеси этилен/сомономер, причем указанный сомономер является способным реагировать с этиленовым мономером в реакции сополимеризации; необязательно добавление в сжатую смесь этилен/сомономер свежего модификатора в жидкой форме при давлении от 120 МПа до 360 МПа для получения сжатой реакционной смеси, причем указанный модификатор представляет собой агент передачи цепи; введение сжатой смеси этилен/сомономер или сжатой реакционной смеси в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор; добавление в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор, по меньшей мере одного свободнорадикального инициатора для начала реакции полимеризации; а также отделение полимера этилена; при этом автоклавный реактор имеет первую реакционную зону и еще по меньшей мере одну реакционную зону, и всю сжатую смесь этилен/сомономер или всю сжатую реакционную смесь, которая вводится в автоклавный реактор, вводят в первую реакционную зону; при этом автоклавный реактор имеет общий объем реактора, и первая реакционная зона имеет объем, превышающий 50% от общего объема реактора; при этом сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор при температуре от -20°С до 70°С; а также этиленовый мономер выпускают из вторичного компрессора и он не содержит свежего сомономера и свежего модификатора, а свежий сомономер и/или свежий модификатор добавляют в одну или более точек, расположенных между стороной нагнетания вторичного компрессора и автоклавным реактором. Технический результат – усовершенствование способа производства сополимеров полиэтилена, который приводит к более высокой надежности и более длительному сроку службы электрических двигателей автоклавов и верхних подшипников автоклавов, обеспечивая при этом более высокую конверсию и/или полимеры, имеющие более узкое молекулярно-массовое распределение. 11 з.п. ф-лы, 4 ил., 7 табл., 7 пр.

1. Способ получения сополимера этилена, включающий:

а. сжатие этиленового мономера в одном или более компрессорах до давления от 120 МПа до 360 МПа, для получения сжатого этиленового мономера;

b. добавление к сжатому этиленовому мономеру свежего сомономера в жидкой форме при давлении от 120 МПа до 360 МПа для получения сжатой смеси этилен/сомономер, причем указанный сомономер является способным реагировать с этиленовым мономером в реакции сополимеризации;

c. необязательно добавление в сжатую смесь этилен/сомономер свежего модификатора в жидкой форме при давлении от 120 МПа до 360 МПа для получения сжатой реакционной смеси, причем указанный модификатор представляет собой агент передачи цепи;

d. введение сжатой смеси этилен/сомономер или сжатой реакционной смеси в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор;

е. добавление в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор, по меньшей мере одного свободнорадикального инициатора для начала реакции полимеризации; а также

f. отделение полимера этилена;

при этом автоклавный реактор имеет первую реакционную зону и еще по меньшей мере одну реакционную зону, и всю сжатую смесь этилен/сомономер или всю сжатую реакционную смесь, которая вводится в автоклавный реактор, вводят в первую реакционную зону;

при этом автоклавный реактор имеет общий объем реактора, и первая реакционная зона имеет объем, превышающий 50% от общего объема реактора;

при этом сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и, необязательно, в по меньшей мере один дополнительный реактор при температуре от -20°С до 70°С; а также

этиленовый мономер выпускают из вторичного компрессора и он не содержит свежего сомономера и свежего модификатора, а свежий сомономер и/или свежий модификатор добавляют в одну или более точек, расположенных между стороной нагнетания вторичного компрессора и автоклавным реактором.

2. Способ по п.1, включающий:

с'. добавление в сжатую смесь этилен/сомономер свежего модификатора в жидкой форме при давлении от 120 МПа до 360 МПа для получения сжатой реакционной смеси.

3. Способ по п.2, в котором температура составляет от -10°С до 10°С.

4. Способ по п.1, в котором инициатор полимеризации представляет собой органический пероксид.

5. Способ по п.1, в котором перед получением сжатой смеси этилен/сомономер или сжатой реакционной смеси поток сжатого этиленового мономера охлаждают до температуры от 30°С до 60°С.

6. Способ по п.1, в котором автоклавный реактор содержит электрический двигатель внутренней мешалки, и часть сжатого этиленового мономера отводят для охлаждения электрического двигателя внутренней мешалки.

7. Способ по п.1, в котором свежий сомономер подвергают гашению путем разбавления его этиленом и дальнейшему снижению его температуры в устройстве гашения.

8. Способ по п.1, в котором сомономер сжимают в насосе высокого давления, имеющем выпускное отверстие, из которого выпускается сжатый сомономер, а затем вводят в поток сжатого этиленового мономера, при этом расстояние от выпуска насоса высокого давления до впуска в поток сжатого этиленового мономера равно или меньше 300 м.

9. Способ по п.1, в котором указанный по меньшей мере один дополнительный реактор представляет собой другой автоклавный реактор или трубчатый реактор.

10. Способ по п.9, в котором указанный по меньшей мере один дополнительный реактор представляет собой трубчатый реактор, расположенный последовательно с первым автоклавным реактором.

11. Способ по п.1, в котором сжатый этиленовый мономер, сжатую смесь этилен/сомономер или сжатую реакционную смесь вводят в автоклавный реактор и в по меньшей мере один дополнительный реактор, и количество сжатого этиленового мономера, сжатой смеси этилен/сомономер или сжатой реакционной смеси, которую вводят в автоклавный реактор, составляет более чем 80 мас.% от всей сжатой реакционной смеси.

12. Способ по п.1, в котором содержание сомономера составляет от 1,0 мас.% до 45 мас.% в расчете на массу сополимера этилена.

| CN 106496391 A, 15.03.2017 | |||

| CN 106749815 A, 31.05.2017 | |||

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ОБРАБОТКИ ВХОДНЫХ ПОТОКОВ КАЛЕНДАРНЫХ ПРИЛОЖЕНИЙ | 2013 |

|

RU2636691C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО СЛОЯ, СОДЕРЖАЩЕГО ЭЛЕМЕНТ ЗАДАННОЙ ТОЛЩИНЫ, ФОРМУЮЩАЯ СЕТКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ СЕТКИ И ЗАЩИЩЕННЫЙ ЛИСТ С ТАКИМ СЛОЕМ | 2007 |

|

RU2439234C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ ВЫСОКОМ ДАВЛЕНИИ, ОСУЩЕСТВЛЯЕМЫЙ В РЕАКТОРЕ ПОЛИМЕРИЗАЦИИ, УСТАНОВЛЕННОМ ВНУТРИ ЗАЩИТНОГО КОЖУХА | 2017 |

|

RU2679137C1 |

Авторы

Даты

2025-03-11—Публикация

2021-06-09—Подача