Область техники настоящего изобретения

Настоящее изобретение относится к катализатору каталитического крекинга и к способу его изготовления.

Уровень техники настоящего изобретения

По мере того, как добываемая нефть становится все более тяжелой, а ее качество постоянно ухудшается, целесообразное применение низкокачественной остаточной нефти представляет собой серьезную проблему в нефтеперерабатывающей промышленности. Каталитический крекинг с псевдоожиженным катализатором (FCC) имеет преимущества высокой приспособляемости к исходному материалу, обеспечивая высокий выход легких нефтепродуктов, высокооктанового бензина и т.д., и представляет собой наиболее важный способ вторичной переработки неочищенной нефти для китайских нефтеперерабатывающих предприятий. Сущность каталитического крекинга представляет собой катализатор. Однако низкокачественная остаточная нефть имеет высокое содержание примесей, таких как тяжелые металлы, сера, азот, остаточный углерод и т.д., которые легко вызывают серьезное отравление и загрязнение катализатора каталитического крекинга, приводят к ухудшению каталитических эксплуатационных характеристик, влияют на распределение продуктов каталитического крекинга и в результате этого влияют на выход продуктов нефтепереработки.

Традиционные катализаторы FCC, как правило, состоят из подложки и молекулярного сита, причем молекулярное сито представляет собой активный центр катализатора. Для осуществления FCC с высокой способностью переработки тяжелой нефти требуется катализатор крекинга, который проявляет повышенную реакционную активность, однако требование в отношении активности в процессе переработки низкокачественной нефти не может быть полностью удовлетворено посредством простого увеличения содержания активных компонентов. В то же время, чрезмерно высокое содержание активных компонентов вызывает проблему чрезмерно высокого выхода кокса, что влияет на материальный баланс, тепловой баланс и производительность установки каталитического крекинга.

В документе CN104014361B раскрыт катализатор каталитического крекинга и способ его изготовления. Катализатор каталитического крекинга содержит модифицированный оксид алюминия с бимодальным распределением пор, молекулярное сито, связующее вещество и глину; молекулярное сито представляет собой цеолит со структурой FAU, при этом модифицированный оксид алюминия с бимодальным распределением пор содержит редкоземельные элементы и кремний в качестве модифицирующих элементов по отношению к массе модифицированного оксида алюминия с бимодальным распределением пор в качестве исходного материала, модифицированный с бимодальным распределением пор оксид алюминия имеет структуру кристаллической фазы γ-оксида алюминия, модальный диаметр пор составляет 4-10 нм и 10-25 нм, удельная площадь поверхности составляет 250-500 м2/г, и объем пор составляет 0,6-1,8 см3/г.Способ изготовления катализатора включает стадии, на которых осуществляют распылительное высушивание, формование и прокаливание суспензии, содержащей модифицированный оксид алюминия с бимодальным распределением пор, молекулярное сито, глину и связующее вещество, а также последующее промывание, фильтрование и высушивание для получения катализатора, представляющего собой конечный продукт. Катализатор каталитического крекинга может улучшать качество бензина и повышать выход жидких продуктов, а также он обладает высокой способностью переработки тяжелой нефти в условиях загрязнения металлами. Однако когда катализатор используется для переработки низкокачественных нефтепродуктов, он проявляет неудовлетворительное сопротивление по отношению к углеродным отложениям и неудовлетворительную устойчивость по отношению к загрязнению тяжелыми металлами.

Краткое раскрытие настоящего изобретения

Техническая проблема, которую должно решить настоящее изобретение, заключается в том, чтобы предложить алюмооксидный подложечный материал для крекинга низкокачественной тяжелой нефти, а также катализатор каталитического крекинга, содержащий алюмооксидный подложечный материал, в целях устранения недостатков предшествующего уровня техники. Другая техническая проблема, которую должно решить настоящее изобретение, заключается в том, чтобы предложить способ изготовления и применения подложечного материала и катализатора.

Согласно настоящему изобретению предложен алюмооксидный материал, который имеет структуру кристаллической фазы γ-оксида алюминия, причем степень кристалличности γ-оксида алюминия составляет 40-60%; по отношению к объему пор с диаметром 2-100 нм объем пор с диаметром 2-5 нм составляет 0-10%, объем пор с диаметром более чем 5 нм и не более чем 10 нм составляет 10-25%, объем пор с диаметром более чем 10 нм и не более чем 100 нм составляет 65-90%, причем модальный диаметр пор может составлять 10-25 нм; и молярное соотношение кислоты В и кислоты L составляет 0,06-0,1.

Согласно настоящему изобретению удельная площадь поверхности определяют методом низкотемпературной адсорбции азота по Брунауэру-Эммету-Теллеру (метод BET), см. стандарт GB/T5816-1995 для измерения катализатора и площади адсорбирующей поверхности.

Согласно настоящему изобретению объем пор определяют методом низкотемпературной адсорбции азота (BET).

Элементарный состав определяют методом рентгеновской флуоресцентной спектроскопии.

Фазовый состав и степень кристалличности определяют методом рентгеновской дифракции (см. метод нефтехимического анализа RIPP 141-90, исследование степени кристалличности γ-оксида алюминия (RIPP научно-исследовательский институт нефтепереработки компании Sinopec), Scientific Press, 1990).

Тип кислотных центров и кислотность анализируют и измеряют поточным методом абсорбции пиридина с десорбцией при температуре 200°С.

Алюмооксидный материал согласно настоящему изобретению содержит Al2O3 в количестве, составляющем не менее чем 95 мас. % в пересчете на массу сухого вещества (сокращенно называется «сухая масса»), например, 95-99,5 мас. %, или 95-99 мас. %, или 96-98 мас. %. Масса в пересчете на сухое вещество может быть измерена в результате прокаливания при 800°С в течение 1 часа. Содержание оксидов, которые не представляют собой оксиды алюминия (других оксидов), составляет не более чем 5 мас. %, например, от 0,5 до 5 мас. % или от 1 до 5 мас. % или от 2 до 4 мас. %.

Алюмооксидный материал согласно настоящему изобретению содержит Fe2O3 в количестве, составляющем не более чем 1,5 мас. %, в том числе не более чем 0,5 мас. %, или от 0,1 до 0,5 мас. %, или от 0,2 до 0,4 мас. % в пересчете на сухое вещество (т.е. в пересчете на массу сухого вещества).

Алюмооксидный материал согласно настоящему изобретению содержит Na2O предпочтительно в количестве, составляющем не более чем 1 мас. %, в том числе не более чем 0,5 мас. %, или 0,01-0,5 мас. %, или 0,01-0,2 мас. %, предпочтительнее не более чем 0,1 мас. %, в пересчете на массу сухого вещества.

Алюмооксидный материал согласно настоящему изобретению содержит SiO2 предпочтительно в количестве, составляющем не более чем 1,5 мас. %, в том числе не более чем 0,5 мас. %, или 0,1-1,5 мас. %, предпочтительно не более чем 0,4 мас. % или не более чем 0,3 мас. %, в пересчете на массу сухого вещества.

Алюмооксидный материал согласно настоящему изобретению имеет удельную площадь поверхности, составляющую 200-300 м2/г.

Алюмооксидный материал согласно настоящему изобретению предпочтительно имеет полный объем пор от 0,35 до 0,45 мл/г. Полный объем пор измеряют методом капания воды (см. метод нефтехимического анализа RIPP 28-90 под ред. Yang Cuiding и др., Scientific Press, 1990).

Для алюмооксидного материала согласно настоящему изобретению поры, имеющие диаметр пор от 2 до 100 нм, имеют объем пор, составляющий 0,25 до 0,40 мл/г при измерении методом BET.

Для алюмооксидного материала согласно настоящему изобретению поры, имеющие диаметр пор более чем 10 нм и не более чем 20 нм, имеют объем пор, составляющий предпочтительно 0,06 до 0,08 мл/г.

Для алюмооксидного материала согласно настоящему изобретению поры, имеющие диаметр пор более чем 20 нм и не более чем 30 нм, имеют объем пор, составляющий предпочтительно 0,06 до 0,08 мл/г.

Для алюмооксидного материала согласно настоящему изобретению поры, имеющие диаметр пор более чем 30 нм и не более чем 40 нм, имеют объем пор, составляющий предпочтительно 0,03 до 0,04 мл/г.

Для алюмооксидного материала согласно настоящему изобретению поры, имеющие диаметр пор, составляющий более чем 40 нм и не более чем 50 нм, имеют объем пор, составляющий предпочтительно 0,03 до 0,04 мл/г.

Согласно алюмооксидный материал согласно настоящему изобретению, алюмооксидный материал предпочтительно имеет содержание кислоты В, составляющее 1-3 мкмоль/г, например, 1,1-2,5 мкмоль/г.

Согласно алюмооксидный материал согласно настоящему изобретению, алюмооксидный материал предпочтительно имеет содержание кислоты L, составляющее 10-40 мкмоль/г, в том числе 13-31 мкмоль/г.

Алюмооксидный материал согласно настоящему изобретению имеет молярное соотношение кислоты В и кислоты L предпочтительно составляющее 0,065-0,085.

Согласно настоящему изобретению также предложен способ изготовления алюмооксидного материала, включающий следующие стадии:

смешивание источника алюминия структуры Al(ОН) (в пересчете на оксид алюминия), источника алюминия структуры Al(ОН)3 (в пересчете на оксид алюминия), порорасширяющего вещества и воды в молярном соотношении 0,5-2:0,5-2:0,5-2:5-20, например, молярное соотношение источника алюминия структуры Al(ОН), источника алюминия структуры Al(ОН)3, порорасширяющего вещества и воды может составлять 0,8-1,2:0,8-1,2:0,8-1,2:8-12;

осуществление обработки в процессе старения в присутствии водяного пара и необязательное высушивание для получения предшественника алюмооксидного материала, причем обработка в процессе старения может быть осуществлена при температуре, составляющей более чем 100-200°С, предпочтительно 110-180°С, в том числе 120-150°С, в течение предпочтительно 2-5 часов, и при этом температура высушивания составляет не более чем 200°С, в том числе 100-140°С;

прокаливание предшественника алюмооксидного материала для получения алюмооксидного материала (также называется «алюмооксидная подложка» или «алюмооксидный подложечный материал»), предложенного согласно настоящего изобретения, причем прокаливание осуществляют при температуре, составляющей 500-1000°С, например, 500-700°С, в течение предпочтительно 2-6 часов, например, 2,5-4 часов.

Согласно способу изготовления алюмооксидного материала источник алюминия структуры Al(ОН), также называемый «источник Al(ОН)» или «первый источник алюминия», может представлять собой одно или несколько веществ, выбранных из группы, которую составляют псевдобемит и бемит; и источник алюминия структуры Al(ОН)3, также называемый «источник Al(ОН)3» или «второй источник алюминия», может представлять собой одно или несколько веществ, выбранных из группы, которую составляют гиббсит, байерит, нордстрандит и аморфный гидроксид алюминия.

Аморфный гидроксид алюминия представляет собой имеющийся в продаже продукт, или он может быть получен в результате реакции растворимой соли алюминия со щелочью, например, аморфный оксид алюминия может быть получен в результате реакции сульфата алюминия или хлорида алюминия с гидроксидом натрия или метаалюминатом натрия.

В способе изготовления для алюмооксидного материала согласно одному варианту осуществления настоящего изобретения источник алюминия структуры Al(ОН) имеет следующие свойства: в пересчете на сухое вещество содержание Al2O3 не менее чем 95 мас. %; содержание Fe2O3 не более чем 1,5 мас. %, например, от 0,01 до 1,5 мас. %, предпочтительнее не более чем 0,5 мас. % или не более чем 0,3 мас. %; содержание Na2O не более чем 1 мас. %, например, от 0,01 до 1 мас. %, предпочтительнее не более чем 0,5 мас. % или не более чем 0,2 мас. %; содержание SiO2 не более чем 1,5 мас. %, например, от 0,1 до 1,5 мас. %, предпочтительнее не более чем 0,5 мас. % или не более чем 0,3 мас. %; и источник алюминия структуры Al(ОН)3 имеет следующие свойства: в пересчете на сухое вещество содержание Al2O3 не менее чем 95 мас. %, содержание О2 не более чем 1,5 мас. %, например, от 0,01 до 1,5 мас. %, предпочтительнее не более чем 0,5 мас. % или не более чем 0,3 мас. %, содержание Fe2O3 не более чем 1 мас. %, например, от 0,01 до 1 мас. %, предпочтительнее не более чем 0,5 мас. % или не более чем 0,2 мас. %, содержание Na2O не более чем 1,5 мас. %, например, от 0,1 до 1,5 мас. %, предпочтительнее не более чем 0,5 мас. % или не более чем 0,3 мас. %.

Согласно способу изготовления алюмооксидного материала порорасширяющее вещество представляет собой одно или несколько вещество, выбранных из группы, которую составляют бикарбонат аммония, активированный углерод, этилендиаминтетрауксусная кислота (EDTA), н-бутиламин, полиакриламид, н-бутанол и лимонная кислота, например, одно или несколько веществ, выбранных из группы, которую составляют лимонная кислота, бикарбонат аммония, н-бутиламин и активированный углерод; предпочтительно одно или несколько веществ, выбранных из группы, которую составляют бикарбонат аммония, лимонная кислота и активированный углерод.

В способе изготовления алюмооксидного материал согласно одному варианту осуществления настоящего изобретения предшественник алюмооксидного материала имеет в пересчете на сухое вещество содержание Al2O3 не менее чем 95 мас. %, содержание Fe2O3 не более чем 1,5 мас. %, например, в диапазоне от 0,1 до 1,5 мас. %, содержание Na2O не более чем 1 мас. %, например, в диапазоне от 0,01 до 1 мас. %, и содержание SiO2 не более чем 1,5 мас. %, например, в диапазоне от 0,1 до 1,5 мас. %; и его удельная площадь поверхности составляет 300-380 м2/г. Удельную площадь поверхности определяют методом низкотемпературной адсорбции азота, а элементный состав определяют методом рентгеновской флуоресцентной спектрометрии.

Кроме того, согласно настоящему изобретению предложен катализатор каталитического крекинга, содержащий в пересчете на сухое вещество (в пересчете на массу сухое вещество, сокращенно в пересчете на сухую массу, которая представляет собой массу твердого вещества после прокаливания в течение одного часа при 800°С), молекулярное сито в количестве, составляющем 25-50 мас. %, предпочтительно 25-35 мас. %; глину в количестве, составляющем 0-50 мас. %, например, 10-40 мас. %, предпочтительно 0-30 мас. %; связующее вещество в количестве, составляющем 5-35 мас. % или 10-30 мас. %, предпочтительно 15-28 мас. %; и алюмооксидный материал (также называемый «алюмооксидная подложка»), который предложен согласно настоящему изобретению, в количестве, составляющем 2-30 мас. %, предпочтительно 5-25 мас. %, или 5-15 мас. %, или 10-20 мас. %. Молекулярное сито представляет собой один или несколько материалов, выбранных из группы, которую составляют молекулярное сито типа Y, молекулярное сито ZSM-5 и молекулярное сито р. В целях получения повышенного выхода бензина молекулярное сито предпочтительно представляет собой молекулярное сито типа Y, и молекулярное сито типа Y представляет собой один или несколько материалов, выбранных из группы, которую составляют HY, USY, REY, REHY, REUSY, молекулярное сито типа Y, содержащее фосфор, молекулярное сито типа Y, содержащее фосфор и редкоземельные элементы, молекулярное сито USY, содержащее фосфор и редкоземельные элементы, и модифицированные цеолиты Y с различными соотношениями диоксида кремния и оксида алюминия, изготовленные химическим методом из газовой фазы (методом удаления А1 и введения Si в форме SiCl4), химическим методом из жидкой фазы (методом удаления А1 и введения Si в форме (NH4)2SiF6) и другими методами. Связующее вещество представляет собой одно или несколько вещество, выбранных из группы, которую составляют связующее вещество на основе оксида алюминия, связующее вещество на основе диоксида кремния, связующее вещество на основе двойного оксида кремния и алюминия, связующее вещество на основе двойного оксида магния и алюминия, связующее вещество на основе циркония и связующее вещество на основе титана, предпочтительно связующее вещество на основе оксида алюминия, причем связующее вещество на основе оксида алюминия представляет собой псевдобемит и/или золь оксида алюминия. Глина предпочтительно представляет собой один или несколько минералов, выбранных из группы, которую составляют каолин, монтмориллонит, диатомит, галлуазит, псевдогаллуазит, сапонит, ректорит, сепиолит, аттапульгит, гидротальцит и бентонит, например, глина представляет собой один или несколько минералов, выбранных из группы, которую составляют каолин и галлуазит.

Катализатор каталитического крекинга согласно настоящему изобретению имеет в пересчете на сухое вещество массовое соотношение молекулярного сита и алюмооксидного материала согласно настоящему изобретению, составляющее 1-7:1, в том числе 1,2-5:1, причем молекулярное сито предпочтительно представляет собой молекулярное сито типа Y. Согласно одному варианту осуществления полное содержание молекулярного сита и оксида алюминия согласно настоящему изобретению находится в диапазоне от 30 до 55 мас. %, в том числе от 40 до 50 мас. %.

Согласно одному варианту осуществления катализатор согласно настоящему изобретению имеет бимодальную пористую структуру, причем по отношению к порам в диапазоне 0-100 нм катализатор содержит 30-55%, предпочтительно 40-55% пор в диапазоне 0-3 нм; и 30-55%, предпочтительно 40-55% пор в диапазоне 5-100 нм. Согласно одному варианту осуществления катализатор согласно настоящему изобретению имеет бимодальную пористую структуру, причем по отношению к порам в диапазоне 1-100 нм катализатор содержит 40-55% пор в диапазоне 1-3 нм и 40-55% пор в диапазоне 5-100 нм.

Кроме того, согласно настоящему изобретению предложен способ изготовления катализатора каталитического крекинга, включающий следующие стадии: суспендирование связующего вещества, глины, молекулярного сита и алюмооксидного подложечного материала для получения суспензии катализатора, и распылительное высушивание суспензии катализатора, причем алюмооксидный подложечный материал представляет собой алюмооксидный материал согласно настоящему изобретению или алюмооксидный материал, изготовленный способом изготовления алюмооксидного материала согласно настоящему изобретению.

Алюмооксидный материал согласно настоящему изобретению представляет собой алюмооксидный подложечный материал, который имеет оптимизированные эксплуатационные характеристики и проявляет высокую активность каталитического крекинга углеводородного масла и высокую устойчивость, и который может быть использован для переработки низкокачественного углеводородного масла с хорошей устойчивостью по отношению к углеродным отложениям. Когда алюмооксидный материал согласно настоящему изобретению используется в качестве катализатора крекинга, содержание молекулярного сита в катализаторе крекинга может быть уменьшено, причем активность в отношении переработки тяжелой нефти сохраняется на высоком уровне в условиях уменьшения содержания молекулярного сита, и выход кокса является низким. Кроме того, катализатор каталитического крекинга, содержащий алюмооксидный материал согласно настоящему изобретению, имеет хорошее сопротивление истиранию.

Способ изготовления алюмооксидного материала согласно настоящему изобретению является простым и легким для осуществления, и при этом отсутствует необходимость дорогостоящего органического источника алюминия, что приводит к снижению производственных расходов. Алюмооксидный материал, изготовленный способом изготовления согласно настоящему изобретению, проявляет хорошие эксплуатационные характеристики в отношении переработки низкокачественного углеводородного масла и высокую активность переработки низкокачественной нефти, а также обеспечивает высокий выход бензина и низкий выход кокса.

Катализатор каталитического крекинга согласно настоящему изобретению содержит молекулярное сито и алюмооксидный материал согласно настоящему изобретению, что может повышать общую способность осуществления крекинга и устойчивость катализатора к загрязнению металлами посредством создания соответствующих функций подложки в отношении первичного крекинга и защиты. Когда катализатор каталитического крекинга согласно настоящему изобретению используется в целях каталитического крекинга и переработки низкокачественной тяжелой нефти может быть получен по меньшей мере один из следующих благоприятных эффектов: (1) высокая активность в отношении переработки тяжелой нефти; (2) высокий выход легких нефтепродуктов; (3) низкий выход кокса; (4) превосходная устойчивость к загрязнению тяжелыми металлами при относительно высокой активности в отношении переработки тяжелой нефти после загрязнения металлами, в результате чего обеспечиваются высокий выход легких нефтепродуктов и низкий селективность по отношению к коксу; (5) значительно повышенный выход бензина в подвергнутом крекингу продукте и повышенный выход жидкого продукта в случае применения молекулярного сита типа Y по сравнению с традиционным катализатором крекинга в случае применения алюмооксидной подложки.

Подробное раскрытие вариантов осуществления настоящего изобретения

В способе изготовления алюмооксидного материала согласно настоящему изобретению источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, порорасширяющее вещество и вода образуют смесь, и эту смесь подвергают обработке в процессе старения при температуре, составляющей более чем 100-200°С, в том числе 110-180°С или 120-180°С, причем обработка в процессе старения осуществляется в присутствии водяного пара, предпочтительно в течение 2-5 часов. Выражение «в присутствии водяного пара» означает, что атмосфера, которая вступает в контакт со смесью, содержащей источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3 и порорасширяющее вещество, представляет собой атмосферу водяного пара, содержащую водяной пар. Атмосфера водяного пара обычно содержит 2-100 об. % (в том числе 5-100 об. %, предпочтительно 50-100 об. %) водяного пара. Обработку в процессе старения, как правило, осуществляют при нормальном давлении, таком как абсолютное давление, составляющее одну атмосферу. Продукт после обработки в процессе старения может быть подвергнут высушиванию и затем прокаливанию или непосредственному прокаливанию. В процессе высушивания может быть удален водяной пар, содержащийся в подвергнутой старению смеси, и в результате этого уменьшается стоимость прокаливания. Как правило, температура высушивания составляет не более чем 200°С, например, 110-180°С или 120-150°С. Высушивание может быть осуществлено в воздушной атмосфере. Предпочтительно, обработку в процессе старения осуществляют посредством введения источника алюминия структуры Al(ОН) и источника алюминия структуры Al(ОН)3 в составе смеси в твердом состоянии в контакт с водяным паром при 110-200°С, предпочтительно при 120-180°С в течение 2-5 часов с последующим высушиванием.

Согласно одному варианту осуществления настоящего изобретения способ изготовления алюмооксидный материал согласно включает: гомогенное смешивание источника Al(ОН) (в пересчете на Al2O3), источника Al(ОН)3 (в пересчете на Al2O3), порорасширяющего вещества и воды в молярном соотношении 0,5-2:0,5-2:0,5-2:5-20 (в пересчете на Al2O3) и старение получаемой смеси в присутствии водяного пара при температуре, составляющей более чем 110-200°С, в том числе 120-180°С или 120-150°С, в течение 2-5 часов. В течение обработки в процессе старения вода, которая окружает твердое вещество в смеси, испаряется при температуре кипения с образованием смеси в твердом состояние, затем смесь в твердом состоянии вводят в контакт с водяным паром при температуре 110-180°С для осуществления обработки в процессе старения в течение 2-5 часов. Получаемое твердое вещество высушивают в воздушной атмосфере при температуре 100-180°С, например, при температуре 120-150°С для получения предшественника алюмооксидного материала. Получаемый предшественник алюмооксидного материала подвергается прокаливанию при 500-1000°С в течение 2-5 часов, например, при 500-700°С в течение 3-5 часов, и в результате этого получается алюмооксидный материал или алюмооксидная подложка согласно настоящему изобретению.

Предпочтительно алюмооксидный материал, получаемый способом изготовления алюмооксидного материала согласно настоящему изобретению, имеет в пересчете на сухое вещество, содержание Al2O3 не менее чем 95 мас. %, в том числе 95-99 мас. %, содержание Fe2O3 не более чем 1,5 мас. %, в том числе 0,1-1,5 мас. %, содержание Na2O не более чем 1 мас. %, в том числе 0,01-1 мас. %, содержание SiO2 не более чем 1,5 мас. %, в том числе 0,1-1,5 мас. %, удельную площадь поверхности 200-300 м2/г и полный объем пор 0,35-0,45 мл/г. Конечный продукт, представляющий собой алюмооксидный материал, имеет структуру кристаллической фазы γ-оксида алюминия, и степень кристалличности γ-оксид алюминия составляет 40-60%; причем по отношению к объему пор с диаметром 2-100 нм объем пор с диаметром 2-5 нм составляет 0-10%, объем пор с диаметром более чем 5-10 нм составляет 10-25%, и объем пор с диаметром более чем 10-100 нм составляет 65-90%; и модальный диаметр пор составляет 10-25 нм. Конечный продукт, представляющий собой алюмооксидный материал, содержит кислоту В и кислоту L, причем молярное соотношение кислоты В и кислоты L составляет 0,06-0,1. Согласно одному варианту осуществления в алюмооксидном материале содержание кислоты В составляет 1-3 мкмоль/г, и содержание кислоты L составляет 10-40 мкмоль/г.

Согласно одному варианту осуществления настоящего изобретения предложен способ изготовления катализатора каталитического крекинга, включающий: суспендирование связующего вещества, глины, молекулярного сита и алюмооксидного материала для получения суспензии катализатора, и распылительное высушивание суспензии катализатора. Содержание твердых веществ в суспензии катализатора составляет предпочтительно 20 мас. % или более, предпочтительнее 25 мас. % или более, например, от 30 мас. % до 40 мас. %.

В способе изготовления катализатора каталитического крекинга согласно настоящему изобретению глина представляет собой глинистый исходный материал, хорошо известный специалистам в данной области техники, и согласно настоящему изобретению могут быть использованы обычно используемые глинистые материалы. Согласно настоящему изобретению глина предпочтительно представляет собой один или несколько минералов, выбранных из группы, которую составляют каолин, монтмориллонит, диатомит, галлуазит, псевдогаллуазит, сапонит, ректорит, сепиолит, аттапульгит, гидротальцит и бентонит. Например, глина представляет собой один или несколько минералов, выбранных из группы, которую составляют каолин и галлуазит.

В способе изготовления катализатора каталитического крекинга согласно настоящему изобретению связующее вещество может представлять собой связующее вещество, которое хорошо известно специалистам в данной области техники, и оно может представлять собой одно или несколько веществ, выбранных из группы, которую составляют подкисленный псевдобемит, золь гидроксида алюминия, золь диоксида кремния, золь двойного оксида магния и алюминия, золь диоксида циркония и золь диоксида титана и предпочтительно подкисленный псевдобемит и/или золь гидроксида алюминия.

Способ изготовления катализатора каталитического крекинга согласно одному варианту осуществления включает суспендирование молекулярного сита и воды, причем содержание твердых веществ в суспензии составляет не более чем 30%, и продолжительность суспендирования составляет 0,5-1 час; после этого добавляют каолин, половину заданного количества алюмооксидного материала и золь гидроксида алюминия, продолжают суспендирование в течение 2-4 часов, добавляют подкисленный псевдобемит, перемешивают в течение 1 часа, затем добавляют вторую половину заданного количества алюмооксидного материала, перемешивают в течение 0,5-1 часа и осуществляют распылительное формование полученной суспензии с получением микросфер катализатора. Микросферы катализатора прокаливают при температуре выше 500°С (предпочтительно 650-800°С) в течение более чем 2 часов и получаемый в результате катализатор промывают и высушивают.

Не ограничиваясь какой-либо известной теорией, авторы считают, что в способе согласно одному варианту осуществления настоящего изобретения заданное количество оксида алюминия следует добавлять на двух стадиях, причем золь оксида алюминия следует добавлять на одной стадии, и при этом, с одной стороны, наружная поверхность катализатора образует инкапсулят многослойной макропористой структуры, и в результате этого уменьшается потеря пористой структуры, и, с другой стороны, катализатор подвергают прокаливанию при высокой температуре, составляющей более чем 500°С, чтобы получилось распределение, в котором поры в диапазоне 5-100 нм составляют 30-55%.

Согласно одному варианту осуществления золь гидроксида алюминия, который является подходящим для применения в настоящем изобретении, может быть изготовлен с применением способа, описанного в документе CN 201610124722.7. Не ограничиваясь какой-либо известной теорией, авторы считают, что для целей настоящего изобретения этим способом может быть получен золь гидроксида алюминия, имеющий низкое содержание свободных хлоридных ионов, высокое значение рН, высокую степень полимеризации с участием Al и Cl и содержащий крупные частицы золя гидроксида алюминия, в результате чего, с одной стороны, уменьшается повреждение каналов молекулярного сита и алюмооксидной подложки, и, с другой стороны уменьшается степень закупоривания макропористой структуры алюмооксидной подложки. При этом, в течение процедур способа изготовления, связующее вещество (золь гидроксида алюминия и псевдобемит) используется для суспендирования и диспергирования каолин и алюмооксидной подложки с последующим добавлением молекулярного сита, таким образом, что сокращается продолжительность гелеобразования, уменьшается количество свободных хлоридных ионов в золе гидроксида алюминия, и уменьшается повреждение под действием золя гидроксида алюминия в алюмооксидной подложке и в молекулярном сите.

В способе изготовления катализатора каталитического крекинга согласно настоящему изобретению молекулярное сито представляет собой исходный материал молекулярного сита, который хорошо известен в данной области техники, и любое молекулярное сито, обычно используемое в данной области техники, может быть использовано для осуществления настоящего изобретения. Например, в качестве молекулярного сита могут присутствовать молекулярное сито типа Y, любые другие цеолиты с высоким соотношением диоксида кремния и оксида алюминия или их смеси. Молекулярное сито типа Y представляет собой, например, один или несколько материалов, выбранный из группы, которую составляют HY, USY, USY, в том числе один или несколько материалов, выбранных из группы, которую составляют Р, RE, Mg и Fe, REY, REHY, молекулярное сито типа Y, содержащее фосфор, молекулярное сито типа Y, содержащее фосфор и редкоземельные элементы, и молекулярное сито USY, содержащее фосфор и редкоземельные элементы, причем молекулярное сито USY может представлять собой цеолит Y с различными соотношениями диоксида кремния и оксида алюминия, изготовленный химическим методом из газовой фазы (методом удаления Al и введения Si в форме SiCl4), химическим методом из жидкой фазы (методом удаления Al и введения Si в форме (NH4)2SiF6) и другими методами, или их смесь. Другие цеолиты с высоким соотношением диоксида кремния и оксида алюминия представляют собой, например, цеолиты, имеющие структуру MFI, такие как цеолит ZSM-5, и/или цеолиты, имеющие структуру ВЕА, такие как β-цеолит.

С применением способа изготовления катализатора каталитического крекинга согласно настоящему изобретению содержание молекулярного сита в катализаторе каталитического крекинга предпочтительно составляет 25 мас. % или более. Предпочтительно катализатор каталитического крекинга, получаемый способом изготовления катализатора каталитического крекинга согласно настоящему изобретению, содержит в пересчете на массу сухого вещества: молекулярное сито в количестве, составляющем 25-50 мас. %, предпочтительно 25-35 мас. %; глину в количестве, составляющем 0-50 мас. %, предпочтительно 0-40 мас. % или 0-30 мас. %, например, 10-40 мас. %; связующее вещество в количестве, составляющем 5-40 мас. %, например, 10-30 мас. %, предпочтительно 15-28 мас. %; алюмооксидные материалы, предложенные согласно настоящему изобретению, в количестве, составляющем от 2 до 30 мас. %, предпочтительно от 3 до 25 мас. %, или от 5 до 20 мас. %, или от 5 до 15 мас. %.

В следующих примерах дополнительно проиллюстрированы признаки настоящего изобретения, но настоящее изобретение не ограничено данными примерами.

Исходные материалы, используемые в примерах и сравнительных примерах, соответствуют следующим техническим условиям:

каолин: содержание твердых веществ 81,2 мас. %, производитель China Kaolin Clay Co., Ltd. (Сучжоу);

лимонная кислота, бикарбонат аммония, н-бутиламин и глюкоза: чистые для анализа;

золь гидроксида алюминия: 22 мас. % Al2O3, производитель отделение Qilu компании Sinopec Catalyst Co., Ltd.;

псевдобемит: содержание твердых веществ 72 мас. %, производитель отделение Shandong компании Aluminum Corporation of China;

источник алюминия структуры Al(ОН): макропористый псевдобемит, объем пор 0,82 мл/г, удельная площадь поверхности 285 м2/г, содержание гиббсита 3 мас. %; в пересчете на сухое вещество 96 мас. % Al2O3, содержание Na2O менее чем 0,1 мас. %, производитель Shandong Shanlvyifeng Aluminum-based New Material Co., Ltd, фирменный номер P-DF-07-Lsi;

источник алюминия структуры Al(ОН)3: гиббсит, содержание Al2O3 97 мас. %, содержание Fe2O3 0,3 мас. %, содержание Na2O 0,4 мас. %, и содержание Na2O 0,3 мас. % в пересчете на сухое вещество, производитель Zibo Yaohe Aluminum Co., Ltd.;

молекулярное сито: молекулярное сито типа REY, производитель Qilu Division of Sinopec Catalyst Co., Ltd., содержание твердых веществ 80 мас. %, содержание редкоземельных элементов в пересчете на RE2O3 17,2 мас. %; и

состав катализатора, полученного в примере изготовления катализатора, определен посредством вычисления на основании используемого количества каждого исходного материала.

Методы исследования представляют собой:

(1) Рентгеновский флуоресцентный анализ (XRF, стандартный метод нефтехимического анализа RIPP 141-90, под ред. Yang Cuiding и др., Scientific Press, 1990).

(2) Измерение удельной площади поверхности катализатора с применением прибора Autosorb-1 для адсорбция/десорбции азота от компании Congta (США) методом GB/T5816-1995, согласно которому образец должен быть дегазирован при 300°С в течение 6 часов перед измерением. Диаметр пор и средний диаметр пор вычислены по модели Баррета-Джойнера-Халенды (BJH).

(3) Определение фазы и степени кристалличности методом рентгеновской дифракции. Использован рентгеновский дифрактометр модели D5005 от компании Siemens (Германия). Эксперимент осуществлен в следующих условиях: мишень Cu, излучение Kα, твердый детектор, напряжение трубки 40 кВ, ток трубки 40 мА, пошаговое сканирование с шагом 0,02°, подготовительный период 2 с, диапазон сканирования 5°-70°.

(4) Анализ тип кислотных центров и содержания кислоты осуществлен поточным методом адсорбции пиридина при измерении с применением инфракрасной спектроскопии. Экспериментальный прибор: инфракрасный спектрометр с преобразованием Фурье (FT-IR) модели IFS113V от компании Bruker (США). Экспериментальный метод измерения содержания кислоты при 200°C с применением инфракрасной спектроскопии для определения адсорбции пиридина: независимое изготовление таблеток образца и герметизация образца в проточной ячейке инфракрасного спектрометра, нагревание до 400°С, вакуумирование до 10-3 Па, выдерживание температуры в течение 2 часов и удаление молекул газа, адсорбированных образцом; затем охлаждение до комнатной температуры, введение пара пиридина при давлении 2,67 Па для поддержания адсорбционного равновесия в течение 30 минут; затем нагревание до 200°С, вакуумирование до 10-3 Па для десорбции в течение 30 минут, охлаждение до комнатной температуры и осуществление спектрометрического исследования при сканировании в диапазоне волнового числа от 1400 см-1 до 1700 см-1 в целях получения спектра поглощения пиридина в образце, десорбированного при 200°С. Вычисление относительного количества всех кислотных центров Бренстеда (кислотных центров В) и кислотных центров Льюиса (кислотных центров L) в молекулярном сите по интенсивностям характеристических пиков при 1540 см-1 и 1450 см-1 в инфракрасном спектре поглощения пиридина.

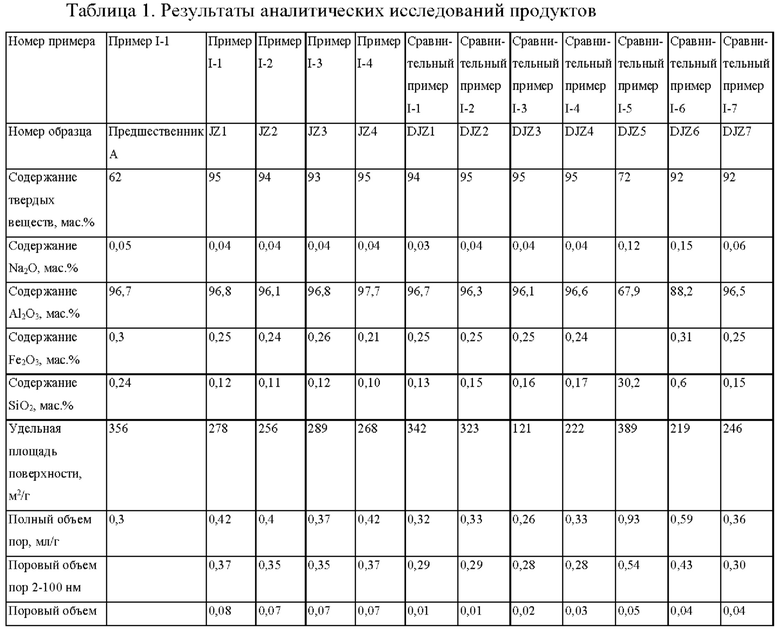

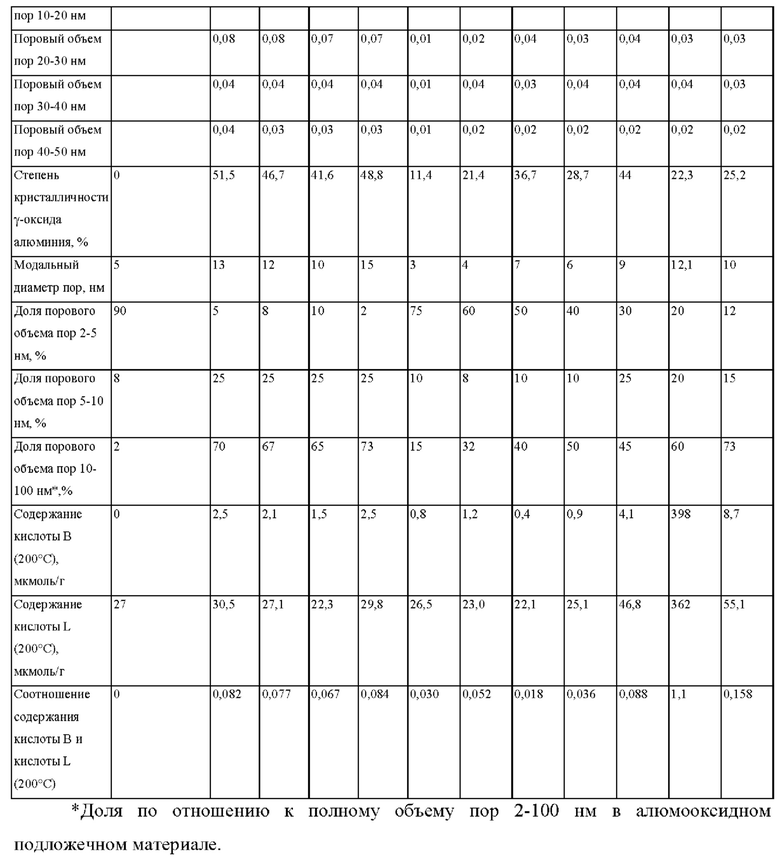

Пример I-1

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, лимонную кислоту, бикарбонат аммония и воду в молярном соотношении 1:1:0,5:0,5:10 смешивали, перемешивали в течение одного часа, и полученную смесь подвергали старению в течение 3 часов в условиях 130°С, 1 атм. (здесь и далее абсолютное давление) и 100 об. % водяного пара (здесь и далее содержание водяного пара в атмосфере составляло 100 об. %), и полученное твердое вещество высушивали при 120°С в воздушной атмосфере для получения предшественника А алюмооксидного материала.

Полученный предшественник А был подвергнут прокаливанию при 700°С в течение 3 часов, и в конечном счете была получена алюмооксидная подложка согласно настоящему изобретению, которая была обозначена JZ1, и результаты исследований физических и химических свойств алюмооксидной подложки представлены в таблице 1.

Предшественник алюмооксидного материала А имел в пересчете на сухое вещество содержание Al2O3 96,7 мас. %, содержание Fe2O3 0,3 мас. %, содержание Na2O 0,05 мас. %, содержание SiO2 0,24 мас. % и удельную площадь поверхности 356 м2/г.

Пример I-2

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, н-бутиламин и воду в молярном соотношении 1:1:1:10 смешивали, перемешивали в течение одного часа, и полученную смесь подвергали старению в течение 3 часов в условиях 130°С, 1 атм. и 100 об. % водяного пара, и полученное твердое вещество высушивали при 120°С в воздушной атмосфере, прокаливали при 700°С в течение 3 часов, и, в конечном счете, был получен алюмооксидный материал согласно настоящему изобретению, который был обозначен JZ2, и результаты исследований физических и химических свойств алюмооксидной подложки представлены в таблице 1.

Пример I-3

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, лимонную кислоту, бикарбонат аммония и воду в молярном соотношении 1:1:0,5:0,5:10 смешивали, перемешивали в течение одного часа, и полученную смесь подвергали старению в течение 3 часов в условиях 130°С, 1 атм. и 100 об. % водяного пара, и полученное твердое вещество высушивали при 120°С в воздушной атмосфере для получения предшественника А алюмооксидного материала.

Полученный предшественник А был подвергнут прокаливанию при 500°С в течение 3 часов, и в конечном счете была получена алюмооксидная подложка согласно настоящему изобретению, которая была обозначена JZ3, и результаты аналитических исследований алюмооксидной подложки представлены в таблице 1.

Пример I-4

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, лимонную кислоту, бикарбонат аммония и воду в молярном соотношении 1:1:0,5:0,5:15 смешивали, перемешивали в течение одного часа, и полученную смесь подвергали старению в течение 2,5 часов в условиях 130°С, 1 атм. и 100 об. % водяного пара, и полученное твердое вещество высушивали при 120°С в воздушной атмосфере, прокаливали при 800°С в течение 3 часов, и, в конечном счете была получена алюмооксидная подложка согласно настоящему изобретению, которая была обозначена JZ4, и результаты исследований физических и химических свойств алюмооксидной подложки представлены в таблице 1.

Сравнительный пример I-1

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3 и воду в молярном соотношении 1:1:10 смешивали, перемешивали в течение одного часа, и полученную смесь подвергали старению в течение 3 часов в условиях 130°С, 1 атм. и 100 об. % водяного пара (водяной пар 100%), и полученное твердое вещество высушивали при 120°С (здесь и далее использована воздушная атмосфера), прокаливали при 700°С в течение 3 часов, и была получена алюмооксидная подложка, которая была обозначена DJZ1, и результаты аналитических исследований алюмооксидной подложки представлены в таблице 1.

Сравнительный пример I-2

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, лимонную кислоту, бикарбонат аммония и воду в молярном соотношении 1:1:0,5:0,5:10 смешивали, перемешивали в течение одного часа, и полученную смесь высушивали при 120°С, прокаливали в течение 3 часов при 700°С, и, в конечном счете была получена алюмооксидная подложка, которая была обозначена DJZ2, и результаты аналитических исследований алюмооксидной подложки представлены в таблице 1.

Сравнительный пример I-3

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, лимонную кислоту, бикарбонат аммония и воду в молярном соотношении 1:1:0,5:0,5:10 смешивали, перемешивали в течение одного часа, и полученный раствор подвергали старению в течение 3 часов в условиях 130°С, 1 атм. водяного пара, и полученное твердое вещество высушивали при 120°С для получения предшественника А алюмооксидного материала; и полученный предшественник А был подвергнут прокаливанию при 400°С в течение 6 часов для получения алюмооксидной подложки, которая была обозначена DJZ3, и результаты аналитических исследований алюмооксидной подложки представлены в таблице 1.

Сравнительный пример I-4

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, глюкозу и воду в молярном соотношении 1:1:1:10 смешивали, перемешивали в течение одного часа, и полученный раствор подвергали старению в течение 3 часов в условиях 130°С, 1 атм. водяного пара, и полученное твердое вещество высушивали при 120°С, прокаливали при 700°С в течение 3 часов, и была получена алюмооксидная подложка, которая была обозначена DJZ4, и результаты аналитических исследований алюмооксидной подложки представлены в таблице 1.

Сравнительный пример I-5

В раствор Al2(SO4)3, имеющий концентрацию 90 г Al2O3/л, добавляли в капельном режиме водный раствор аммиака в процессе перемешивания, пока значение рН системы не составило 8, при температуре нейтрализации и гелеобразования 55°С. Раствор силиката натрия в количестве, составляющем 60 г Si2O/л, добавляли в процессе перемешивания, и нагревание осуществляли до 80°С в процессе старения в течение 2 часов. Ионы натрия удаляли посредством ионного обмена из осадка двойного оксида кремния и алюминия при 60°C с применением раствора NH4Cl при массовом соотношении осадка (в пересчете на сухое вещество), соли аммония и воды, составляющем 1:0,8:10, причем ионный обмен осуществляли дважды, каждый раз в течение 0,5 часа. Затем полученный отфильтрованный осадок повторно суспендировали, в материал суспензия в капельном режиме добавляли кремнефтористоводородную кислоту в массовом соотношении кремнефтористоводородной кислоты, материала в пересчете на сухое вещество и воды, составляющем 1:0,02:1:10, осуществляли реакцию при 60°С в течение одного часа, фильтровали, промывали водой и высушивали при 120°С в течение 15 часов, таким образом, чтобы получилась кислотная подложка из силикоалюмооксидного материала, которая была обозначена DJZ5, и результаты аналитических исследований представлены в таблице 1.

Сравнительный пример I-6

(1) Добавляли 22 г псевдобемита в 50 мл деионизированной воды для суспендирования в течение 10 минут, чтобы получить суспензию псевдобемита; 30 мл раствора 1 моль/л азотной кислоты добавляли в капельном режиме в суспензию псевдобемита для подкисления и пептизации, и непрерывное перемешивание осуществляли в течение 10-15 минут после добавления в капельном режиме, чтобы получить золь псевдобемита.

(2) Водный раствор 0,03 моль фторобората аммония в 40 мл деионизированной воды сначала добавляли в капельном режиме в золь псевдобемита, а затем водный раствор 13 г PEG в 40 мл деионизированной воды добавляли в капельном режиме для получения первой смеси.

(3) Осуществляли реакцию первой смеси при 60-90°С в течение 6 часов, охлаждали после реакции, рН устанавливали на уровне 11 с применением водного раствора аммиака и подвергали старению в водяной бане при 75°С в течение 24 часов для получения второй смеси.

(4) Вторую смесь фильтровали и промывали, высушивали при 80°С в течение 13 часов, а затем прокаливали при 650°С в течение 4 часов (с применением температурной программы со скоростью нагревание 1°С в минуту) для получения мезопористогоалюмооксидного материала, обозначенного как алюмооксидная подложка DJZ6. Удельная площадь поверхности составляла 29 м2/г, объем пор составлял 0,59 мл/г, модальный диаметр пор составлял 12,1 нм, и молярное соотношение кислоты В и кислоты L составляло 1,1.

Сравнительный пример I-7

Источник алюминия структуры Al(ОН), источник алюминия структуры Al(ОН)3, лимонную кислоту, бикарбонат аммония и воду в молярном соотношении 1:1:0,5:0,5:30 смешивали, перемешивали в течение одного часа, и полученную смесь подвергали старению в течение 6 часов в условиях 130°С, 1 атм. (здесь и далее абсолютное давление) и 100 об. % водяного пара (здесь и далее содержание водяного пара в атмосфере составляло 100 об. %), и полученное твердое вещество высушивали при 120°С в воздушной атмосфере для получения предшественника А алюмооксидного материала; и полученный предшественник А был подвергнут прокаливанию при 1100°С в течение 1,5 часов, и, в конечном счете, была получена алюмооксидная подложка согласно настоящему изобретению, которая была обозначена DJZ7, и результаты аналитических исследований алюмооксидной подложки представлены в таблице 1.

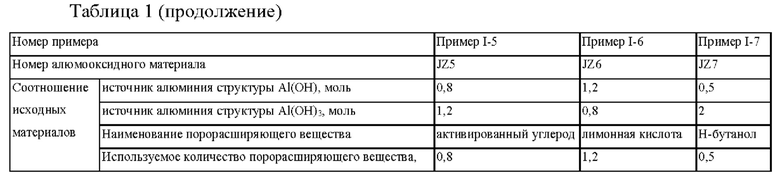

Примеры I-5 - 1-7

Алюмооксидные материалы были изготовлены с применением способа, описанного в примере I-1, причем параметры способа изготовления и свойства продуктов представлены в таблице 1.

Если рассмотреть результаты исследования методом низкотемпературной адсорбции/десорбции азота, алюмооксидный материал согласно настоящему изобретению содержит больше пор, имеющих размеры более чем 10 нм. Алюмооксидный материал согласно настоящему изобретению проявляет непрерывное распределение пор диапазоне диаметра пор 2-100 нм.

Алюмооксидный материал, полученный в примерах I-1 - I-7, имеет структуру кристаллической фазы γ-оксида алюминия.

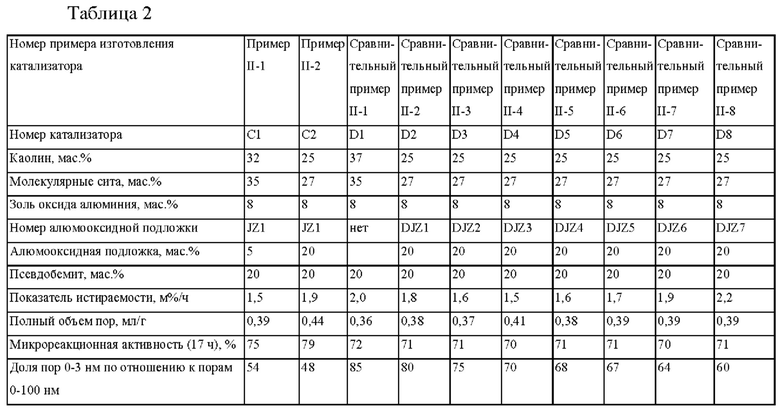

Пример изготовления катализатора II-1

В реакционный резервуар помещали 36,36 кг золя оксида алюминия, перемешивали, добавляли 27,78 кг псевдобемита (содержание твердых веществ 72 мас. %, производитель отделение Shandong компании Aluminum Corporation of China), добавляли 103,82 кг декатионизированной воды (также упоминается в настоящем документе как кислая вода), добавляли 5,26 кг алюмооксидной подложки JZ1 и 39,41 кг каолина в процессе перемешивания в течение 40 минут, перемешивали в течение 60 минут, добавляли 4 кг хлористоводородной кислоты, имеющей концентрацию 31 мас. %, и перемешивали в течение 30 минут. 116,7 кг суспензии молекулярного сита, содержащей 43,75 кг молекулярного сита (в пересчете на сухое вещество) и 72,92 кг декатионизированной воды), перемешивали в течение 30 минут и подвергали распылительному высушиванию для получения микросфер катализатора. Полученные микросферы катализатора подвергали прокаливанию в течение одного часа при 500°С, промывали дважды, причем каждое промывание осуществляли с применением декатионизированной воды в количестве, составляющем восьмикратную массу в пересчете на сухое вещество микросфер катализатора, и высушивали в течение 2 часов при постоянной температуре 120°С для получения образца катализатора С1. Состав катализатора, а также физические и химические свойства продукта представлены в таблице 2.

Пример изготовления катализатора II-2

В реакционный резервуар помещали 36,36 кг золя оксида алюминия, перемешивали, добавляли 27,78 кг псевдобемита (содержание твердых веществ 72 мас. %, производитель отделение Shandong компании Aluminum Corporation of China), добавляли 103,82 кг декатионизированной воды (также упоминается в настоящем документе как кислая вода), добавляли 5,26 кг алюмооксидной подложки JZ1 и 39,41 кг каолина в процессе перемешивания в течение 40 минут, перемешивали в течение 60 минут, добавляли 4 кг хлористоводородной кислоты, имеющей концентрацию 31 мас. %, и перемешивали в течение 30 минут.90 кг суспензии молекулярного сита, содержащей 33,75 кг молекулярного сита и 56,25 кг декатионизированной воды, перемешивали в течение 30 минут и подвергали распылительному высушиванию для получения микросфер катализатора. Полученные микросферы катализатора подвергали прокаливанию в течение одного часа при 500°С, промывали дважды, причем каждое промывание осуществляли с применением декатионизированной воды в количестве, составляющем восьмикратную массу в пересчете на сухое вещество микросфер катализатора, и высушивали в течение 2 часов при постоянной температуре 120°С для получения образца катализатора С2. Состав катализатора и свойства продукта представлены в таблице 2.

Примеры изготовления катализаторов II-3 - II-8

Катализаторы каталитического крекинга были изготовлены согласно композиционным соотношениям исходных материалов с применением способа, описанного в примере II-2, причем в примере изготовления катализатора II-3 вместо алюмооксидной подложки JZ1 примера изготовления катализатора II-2 использовали JZ2, в примере изготовления катализатора II-4 вместо алюмооксидной подложки JZ1 использовали JZ3, в примере изготовления катализатора II-5 вместо алюмооксидной подложки JZ1 использовали JZ4, в примере изготовления катализатора II-6 вместо алюмооксидной подложки JZ1 использовали JZ5, в примере изготовления катализатора II-7 вместо алюмооксидной подложки JZ1 использовали JZ6, и в примере изготовления катализатора II-8 вместо алюмооксидной подложки JZ1 использовали JZ7. Композиционные соотношения и свойства представлены в таблице 2.

Пример изготовления катализатора II-9

33,75 кг молекулярного сита (в пересчете на сухое вещество) и 56,25 кг декатионизированной воды суспендировали при содержании твердых веществ 30% для получения суспензии в течение 0,5 часа; добавляли 30,79 кг каолина, 10,52 кг алюмооксидной подложки JZ1 и 36,36 кг золя оксида алюминия, и смесь дополнительно суспендировали в течение 2 часов, затем добавляли 27,78 кг псевдобемита и 4 кг хлористоводородной кислоты, имеющей концентрацию 31 мас. %, и перемешивали в течение одного часа, и, наконец, добавляли 10,52 кг алюмооксидной подложки JZ1 и перемешивали в течение одного часа для получения микросфер катализатора. Полученные микросферы катализатора подвергали прокаливанию при 750°С в течение 2 часов, промывали дважды, причем каждое промывание осуществляли с применением декатионизированной воды в количестве, составляющем восьмикратную массу в пересчете на сухое вещество микросфер катализатора, и высушивали в течение 2 часов при постоянной температуре 120°С для получения образца катализатора С9. Состав катализатора и свойства продукта представлены в таблице 2.

Сравнительный пример изготовления катализатора II-1

116,7 кг суспензии молекулярного сита, содержащей 43,75 кг молекулярного сита и 72,92 кг декатионизированной воды, перемешивали в течение 30 минут, и подвергали распылительному высушиванию для получения микросфер катализатора. Полученные микросферы катализатора подвергали прокаливанию в течение одного часа при 500°С, промывали дважды, причем каждое промывание осуществляли с применением декатионизированной воды в количестве, составляющем восьмикратную массу в пересчете на сухое вещество микросфер катализатора, и высушивали в течение 2 часов при постоянной температуре 120°С для получения образца катализатора D1. Состав катализатора и свойства продукта представлены в таблице 2.

Сравнительные примеры изготовления катализаторов II-2 - II-7

Катализаторы были изготовлены согласно примеру изготовления катализатора II-2, за исключением того, что вместо алюмооксидной подложки JZ1 использовали подложки DJZ1-DJZ6, изготовленные в сравнительных примерах I-1 - I-6, соответственно.

Сравнительный пример изготовления катализатора II-8

Катализатор был изготовлен согласно примеру 3 документа CN104014361B, за исключением того, что содержание молекулярного сита (такого же, как молекулярное сито, используемое в примере II-2) составляло 27 мас. %, количество золя оксида алюминия составляло 8 мас. %, содержание псевдобемита составляло 20 мас. %, и содержание модифицированного алюмооксидного материала (SKA 3) с бимодальным распределением пор составляло 20 мас. %. Катализатор был обозначен D8.

Исследование катализаторов

Были исследованы эксплуатационные характеристики катализаторов реакции крекинга согласно настоящему изобретению и сравнительных катализаторов.

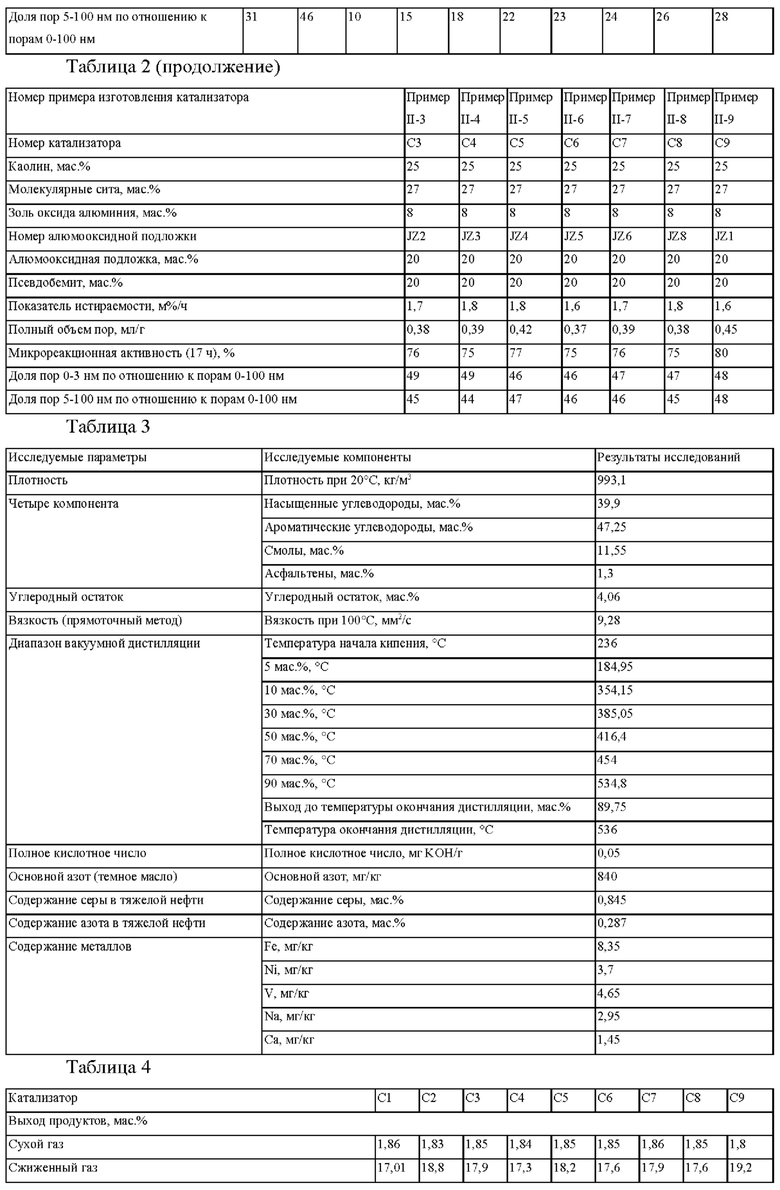

Неочищенная нефть представляла собой низкокачественную неочищенную нефть компании Sinopec Shanghai Gaoqiao Petrochemical Co., Ltd., и соответствующие физические и химические свойства представлены в таблице 3.

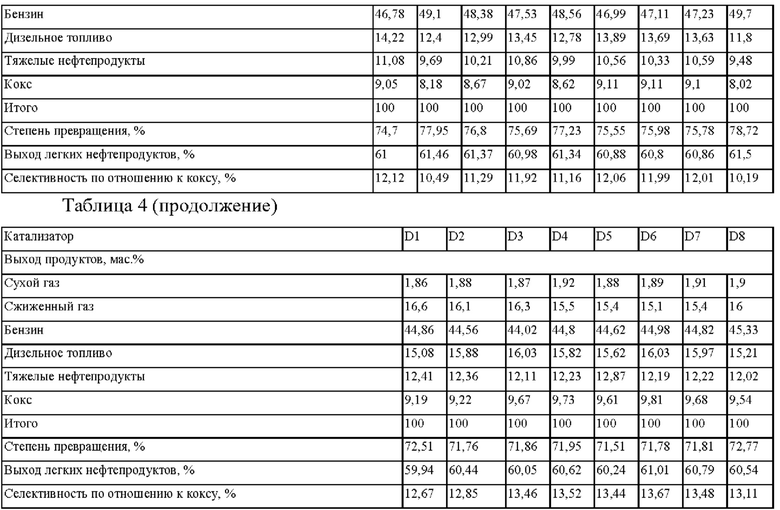

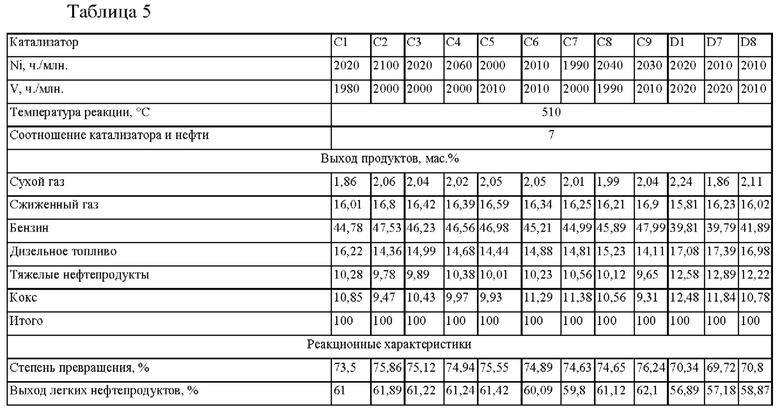

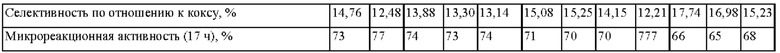

В таблице 4 представлены результаты исследований в реакторе с неподвижным псевдоожиженным слоем. Катализаторы были подвергнуты старению и дезактивации в атмосфере 100% водяного пара при 800°С в течение 17 часов, причем загружаемое количество катализатора составляло 9 г, соотношение (массовое соотношение) катализатора и нефти составляло 5, и температура реакции составляла 500°С.

Степень превращения = выход бензина + выход сжиженного газа + выход сухого газа + выход кокса

Выход легких нефтепродуктов = выход бензина + выход дизельного топлива

Выход жидких продуктов = выход сжиженного газа + выход бензина + выход дизельного топлива

Селективность по отношению к коксу = выход кокса/степень превращения

Как можно видеть в таблице 4, по сравнению с катализатором, изготовленным способом согласно предшествующему уровню техники, катализаторы, изготовленные способом согласно настоящему изобретению, обладают преимуществами, представляющими собой улучшение эксплуатационных характеристик в отношении крекинга низкокачественной тяжелой нефти, повышение степени превращения, повышение выхода бензина, снижение выхода тяжелых нефтепродуктов, повышение выхода легких нефтепродуктов, повышение выхода сжиженного газа и повышение селективности по отношению к коксу, при использовании молекулярного сита в одинаковых количествах. Как можно видеть в примерах II-2 - II-8, при снижении содержания молекулярного сита катализаторы С2-С8 согласно настоящему изобретению все же проявляли улучшенные эксплуатационные характеристики в отношении крекинга низкокачественной тяжелой нефти, включая повышение степени превращения и повышение выхода бензина по сравнению с катализаторами, изготовленными в сравнительных примерах.

Катализаторы С1-С8 и D1 подвергали циклическому загрязнению на установке циклического старения (для осаждения Ni и V), и содержание Ni и V циклически загрязненной каталитической смеси представлено в таблице 5, причем:

процедура циклического загрязнения включала следующие стадии: введение тяжелых металлов (Ni и V) в каталитическую смесь методом пропитывания Michelle, затем загрузка материала катализатора с введенными тяжелыми металлами в небольшой реактор с неподвижным псевдоожиженным слоем, и при этом обработка в небольшом реакторе с неподвижным псевдоожиженным слоем включала следующие стадии:

(a) нагревание до 600°С по скорости нагревания 20°С/мин в атмосфере азота;

(b) нагревание до 780°С по скорости нагревания 1,5°С/мин, выдерживание температуры на уровне 780°С и изменение атмосферы для обработки при постоянной температуре с осуществлением следующих технологических стадий:

(i) обработка в атмосфере, содержащей 40 об. % азота (содержащего 5 об. % пропилена) и 60 об. % водяного пара, в течение 10 минут,

(ii) обработка в атмосфере, содержащей 40 об. % азота (чистый азот без пропилена) и 60 об. % водяного пара, в течение 10 минут,

(iii) обработка в атмосфере, содержащей 40 об. % воздуха (содержащего 4000 ч./млн. SO2) и 60 об. % водяного пара, в течение 10 минут, и

(iv) обработка в атмосфере, содержащей 40 об. % азота и 60 об. % водяного пара, в течение 10 минут; затем повтор стадий (i)-(iv) в указанном порядке, а затем повтор стадии (i) для завершения процедуры циклического загрязнения;

после этого была осуществлена стадия старения, на которой каталитическая смесь была подвергнута старению после циклического загрязнения при 800°С в течение 8 часов в атмосфере, содержащей 100 об. % водяного пара; и

после этого было осуществлено исследование каталитических эксплуатационных характеристик каталитической смеси после циклического загрязнения и старения на установке АСЕ, в которой неочищенную нефть, свойства которой представлены в таблице 3, вводили в контакт с каталитической смесью в нижней части реактора, и при этом конкретные условия и результаты исследования представлены в таблице 5.

Как можно видеть в таблице 5, катализатор каталитического крекинга, изготовленный с применением алюмооксидной подложки согласно настоящему изобретению, проявляет повышенную устойчивость к загрязнению металлами; менее высокую степень уменьшения активности в реакции крекинга по сравнению с незагрязненным свежим катализатором; повышенную активность в реакции крекинга в сопоставлении со сравнительным катализатором; и в результате этого повышается степень превращения, повышается выход бензина, и повышается выход легких нефтепродуктов по в сопоставлении с загрязненным сравнительным катализатором.

Изобретения относятся к катализатору каталитического крекинга и способу его изготовления. Описан катализатор каталитического крекинга, содержащий молекулярное сито и алюмооксидный подложечный материал, имеющий структуру кристаллической фазы γ-оксида алюминия; причем по отношению к объему пор с диаметром 2-100 нм в алюмооксидном подложечном материале объем пор с диаметром 2-5 нм составляет 0-10%, объем пор с диаметром более чем 5 нм и не более чем 10 нм составляет 10-25% и объем пор с диаметром более чем 10 нм и не более чем 100 нм составляет 65-90%; и необязательно катализатор содержит 25-50 мас.% и предпочтительно 25-35 мас.% молекулярного сита, 0-50 мас.% и предпочтительно 0-30 мас.% глины, 5-35 мас.%, например 10-30 мас.% и предпочтительно 15-28 мас.% связующего вещества, 2-30 мас.% и предпочтительно 5-25 мас.% алюмооксидного подложечного материала; причем молекулярное сито представляет собой один или несколько материалов, выбранных из группы, которую составляют молекулярное сито типа Y, молекулярное сито ZSM-5 и молекулярное сито β. Описан способ изготовления описанного выше катализатора, включающий суспендирование связующего вещества, глины, молекулярного сита и алюмооксидного подложечного материала для получения суспензии катализатора и распылительное высушивание суспензии катализатора, причем алюмооксидный подложечный материал является таким, как определено выше. Технический результат - описанный катализатор проявляет улучшение эксплуатационных характеристик в отношении крекинга низкокачественной тяжелой нефти, позволяет повысить степень превращения нефти и повышает выход нефтепродуктов и сжиженного газа. 2 н. и 15 з.п. ф-лы, 5 табл., 19 пр.

1. Катализатор каталитического крекинга, содержащий молекулярное сито и алюмооксидный подложечный материал, имеющий структуру кристаллической фазы γ-оксида алюминия; причем по отношению к объему пор с диаметром 2-100 нм в алюмооксидном подложечном материале объем пор с диаметром 2-5 нм составляет 0-10%, объем пор с диаметром более чем 5 нм и не более чем 10 нм составляет 10-25% и объем пор с диаметром более чем 10 нм и не более чем 100 нм составляет 65-90%; и

необязательно катализатор содержит 25-50 мас.% и предпочтительно 25-35 мас.% молекулярного сита, 0-50 мас.% и предпочтительно 0-30 мас.% глины, 5-35 мас.%, например 10-30 мас.% и предпочтительно 15-28 мас.% связующего вещества, 2-30 мас.% и предпочтительно 5-25 мас.% алюмооксидного подложечного материала; причем молекулярное сито представляет собой один или несколько материалов, выбранных из группы, которую составляют молекулярное сито типа Y, молекулярное сито ZSM-5 и молекулярное сито β.

2. Катализатор каталитического крекинга по п. 1, отличающийся тем, что γ-оксид алюминия алюмооксидной подложки имеет степень кристалличности 40-60%.

3. Катализатор каталитического крекинга по п. 1, отличающийся тем, что алюмооксидный подложечный материал имеет модальный диаметр пор в диапазоне 10-25 нм.

4. Катализатор каталитического крекинга по п. 1, отличающийся тем, что алюмооксидная подложка имеет содержание Al2O3 не менее чем 95 мас.% в пересчете на сухое вещество.

5. Катализатор каталитического крекинга по п. 1 или 2, отличающийся тем, что алюмооксидная подложка имеет в пересчете на сухое вещество содержание Fe2O3 не более чем 1,5 мас.%, в том числе не более чем 0,5 мас.%; содержание Na2O не более чем 1 мас.%, в том числе не более чем 0,3 мас.%; и содержание SiO2 не более чем 1,5 мас.%, в том числе не более чем 0,5 мас.%.

6. Катализатор каталитического крекинга по п. 1 или 2, отличающийся тем, что алюмооксидный подложечный материал имеет удельную площадь поверхности 200-300 м2/г и полный объем пор 0,35-0,45 мл/г.

7. Катализатор каталитического крекинга по п. 1 или 2, отличающийся тем, что поры с диаметром 2-100 нм в алюмооксидном подложечном материале имеют объем пор от 0,25 до 0,40 мл/г.

8. Катализатор каталитического крекинга по п. 1 или 2, отличающийся тем, что поры, имеющие диаметр пор более чем 10 нм и не более чем 20 нм, имеют объем пор от 0,06 до 0,08 мл/г; поры, имеющие диаметр пор более чем 20 нм и не более чем 30 нм, имеют объем пор от 0,06 до 0,08 мл/г; поры, имеющие диаметр пор более чем 30 нм и не более чем 40 нм, имеют объем пор от 0,03 до 0,04 мл/г; и поры, имеющие диаметр пор более чем 40 нм и не более чем 50 нм, имеют объем пор от 0,03 до 0,04 мл/г.

9. Катализатор каталитического крекинга по п. 1 или 2, отличающийся тем, что алюмооксидный подложечный материал имеет содержание кислоты Бренстеда 1-3 мкмоль/г, в том числе 1,1-2,5 мкмоль/г; содержание кислоты Льюиса 10-40 мкмоль/г, в том числе 13-31 мкмоль/г, и молярное соотношение кислоты Бренстеда и кислоты Льюиса 0,06-0,1.

10. Катализатор каталитического крекинга по п. 1 или 2, отличающийся тем, что алюмооксидная подложка имеет молярное соотношение кислоты Бренстеда и кислоты Льюиса 0,065-0,085.

11. Катализатор каталитического крекинга по п. 1 или 2, отличающийся тем, что катализатор каталитического крекинга имеет массовое соотношение молекулярного сита и алюмооксидного подложечного материала 1-7:1 в пересчете на сухое вещество; и/или полное содержание молекулярного сита и указанного оксида алюминия находится в диапазоне от 30 до 55 мас.%.

12. Катализатор каталитического крекинга по п. 1 или 2, отличающийся тем, что катализатор имеет бимодальную пористую структуру, причем по отношению к порам в диапазоне 0-100 нм катализатор содержит 30-55%, предпочтительно 40-55% пор в диапазоне 0-3 нм; и 30-55%, предпочтительно 40-55% пор в диапазоне 5-100 нм.

13. Способ изготовления катализатора каталитического крекинга по любому из пп. 1-12, включающий: суспендирование связующего вещества, глины, молекулярного сита и алюмооксидного подложечного материала для получения суспензии катализатора и распылительное высушивание суспензии катализатора, причем алюмооксидный подложечный материал является таким, как определено в любом из пп. 1-10.

14. Способ по п. 13, в котором алюмооксидный подложечный материал изготовлен способом, включающим:

смешивание источника алюминия структуры Al(OH), источника алюминия структуры Al(OH)3, порорасширяющего вещества и воды в молярном соотношении (0,5-2):(0,5-2):(0,5-2):(5-20);

осуществление обработки в процессе старения в присутствии водяного пара и необязательное высушивание для получения предшественника алюмооксидного подложечного материала; причем обработку в процессе старения предпочтительно осуществляют при температуре 100-200°C в течение предпочтительно 2-5 часов, и температура высушивания предпочтительно составляет не более чем 200°C, в том числе 100-140°C; и

прокаливание предшественника алюмооксидного подложечного материала, для получения алюмооксидного подложечного материала, причем прокаливание осуществляют при температуре 500-1000°C, например 500-700°C, в течение предпочтительно 2-6 часов.

15. Способ по п. 13 или 14, отличающийся тем, что источник алюминия структуры Al(OH) представляет собой один или несколько материалов, выбранных из группы, которую составляют псевдобемит и бемит; и источник алюминия структуры Al(OH)3 представляет собой один или несколько материалов, выбранных из группы, которую составляют гиббсит, байерит, норит, нордстрандит и аморфный гидроксид алюминия.

16. Способ по п. 13 или 14, отличающийся тем, что порорасширяющее вещество представляет собой одно или несколько веществ, выбранных из группы, которую составляют бикарбонат аммония, активированный углерод, этилендиаминтетрауксусная кислота (EDTA), н-бутиламин, полиакриламид, н-бутанол и лимонная кислота.

17. Способ по п. 13 или 14, отличающийся тем, что молярное соотношение источника алюминия структуры Al(OH), источника алюминия структуры Al(OH)3, порорасширяющего вещества и воды составляет (0,8-1,2):(0,8-1,2):(0,8-1,2):(8-12).

| CN 104014361 A, 03.09.2014 | |||

| CN 101745417 B, 21.12.2011 | |||

| US 6451200 B1, 17.09.2002 | |||

| WO 2018153302 A1, 30.08.2018 | |||

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2471553C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2351393C2 |

Авторы

Даты

2023-09-15—Публикация

2020-03-26—Подача