Изобретение относится к катализаторам в области очистки серосодержащих газов и может быть использовано на нефте-, газоперерабатывающих и металлургических предприятиях.

Полученный после очистки промышленных газов сероводород H2S перерабатывают в серу с использованием процесса Клауса. Уровень технологических решений на установках получения серы (УПС) методом Клауса позволяет достигать величины степени извлечения серы, равной 96% при двух каталитических ступенях и 98% при трех ступенях («Переработка сероводородных газов в элементарную серу», Москва, сб. докладов межд. конф., 2008, 14-16 мая, С.Н. Широков, «Топливо и экология»). При этом, в зависимости от состава перерабатываемого газа, количества каталитических стадий и активности катализаторов основного процесса, отходящие газы УПС могут содержать еще значительные количества серосодержащих соединений: 1-2% об. H2S, 1% об. SO2, до 0,4% об. COS и до 0,3% об. CS2, газообразную серу (1-8 г/м3), и пары воды до 40% об. Современные экологические нормы требуют достижения показателей степени извлечения серы не менее 99,0-99,5% (Keeping abreast of the regulations, Sulphur, 1994, № 231, 35-59), поэтому установки получения серы по методу Клауса дополнительно оснащают системой доочистки отходящих (хвостовых) газов.

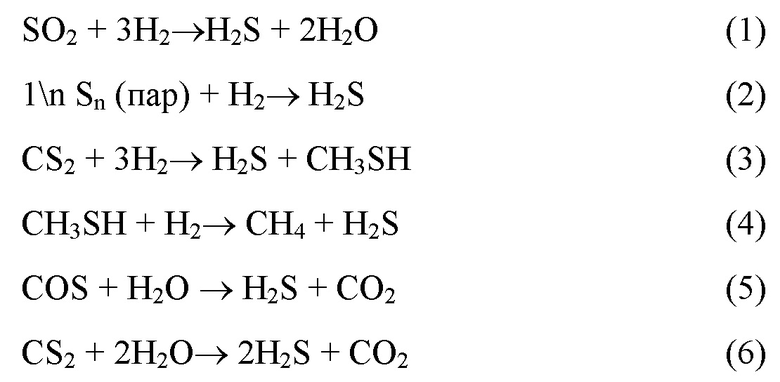

Среди известных способов очистки хвостовых газов процесса Клауса широко используют технологии (RU 2236894), основанные на реакциях восстановления/гидролиза сернистых соединений до сероводорода согласно реакциям гидрирования (1-4) и гидролиза (5-6):

Каталитический процесс восстановления/гидролиза сернистых соединений (SO2, COS, CS2, пары серы) включает их восстановление до H2S в присутствии газа-восстановителя, содержащего водород и CO, с последующим охлаждением газа и конденсацией основной части технологической воды, и последующей промывкой технологического газа алканоламиновым растворителем. Далее из технологического газа удаляется избыточная вода, и после этого в аминовом абсорбере происходит селективное поглощение H2S. При регенерации аминового раствора выделяются H2S и СО2 и направляются в термический участок реактора установки Клауса.

Промышленный процесс гидрирования/гидролиза сернистых соединений позволяет достигать общей величины степени извлечения серы 99,0-99,5% (суммарно - для двух реакторов Клауса и реактора восстановления/гидролиза сернистых соединений). Для увеличения общей степени извлечения серы до 99,8-99,9% применяют двухступенчатый процесс очистки хвостовых газов, где на первой стадии проводят процесс гидрирования/гидролиза сернистых соединений до сероводорода, а на второй - селективное окисление сероводорода до серы (RU 2236894, RU 2438764, CN 102951613A).

Типичный состав отходящих промышленных газов УПС приведен в таблице 1.

Объемная скорость потока (отношение объема сырья, подаваемого в реактор в час, к объему катализатора) может изменяться в диапазоне 500-5000 ч-1, но предпочтительно используют скорости потока 900-1800 ч-1.

Процессы гидрирования/гидролиза сернистых соединений осуществляют в присутствии катализаторов, представляющих собой преимущественно алюмокобальтмолибденовые (Со-Мо) системы. Содержание оксида кобальта CoO, как правило, находится в диапазоне 1-5 мас.%, содержание оксида молибдена MoO3 в диапазоне 5-20 мас.%. В некоторых изобретениях катализатор содержит как кобальт, так и никель (CN 101733112, CN 102380311), при этом содержание никеля может находиться в пределах 0-5 мас.% в пересчете на оксид.

Одним из способов увеличения эффективности технологий гидрирования/гидролиза сернистых соединений до сероводорода является совершенствование известных катализаторов для данных процессов.

В настоящее время применяют три типа Со-Мо катализаторов, отличающихся каталитическими свойствами, что выражается температурной областью их эксплуатации. По этому параметру катализаторы разделяют на высокотемпературные 280-330°С (CN 1268719С, CN 1498674, CN 1621134 и CN 1936768), среднетемпературные 240-280°С (CN 1836768) и низкотемпературные 200-240°С (CN 101108349A, CN 101108348, CN 102951613A) марки. Основная современная тенденция проведения процессов - это снижение температуры эксплуатации, вплоть до температур ниже 240°С (CN 102951613A). Поэтому наиболее востребованными являются катализаторы для низкотемпературных и среднетемпературных процессов, обеспечивающих высокую активность в реакциях восстановления/гидролиза сернистых соединений в области температур 200-280°С.

Совершенствование катализаторов происходит по нескольким направлениям. Наиболее распространенными тенденциями являются: увеличение содержания активных металлов (RU 2735774, RU 2461424, CN 101108349A, CN 101108348), усложнение химического состава путем введения промотирующих и/или модифицирующих добавок (RU 2556687, CN 101879451, CN 102380311, CN 107469836, CN 112569956) и оптимизация пористой структуры путем увеличения общего объема пор и/или доли макропор при бимодальном характере распределения пор по размерам (RU 2461424, RU 2559627, RU 2556687).

В патентах RU 2461424, RU 2735774 описаны катализаторы для восстановления (гидрирования) сернистых соединений в газовом потоке, а именно в хвостовом газе установки процесса Клауса, которые обеспечивают конверсию с высоким значением степени превращения соединений серы в условиях низкотемпературной реакции. Высокую активность указанных катализаторов связывают с особенностями пористой структуры и высоким содержанием активных металлов. Каталитическая композиция согласно патенту RU 2461424 содержит в своем составе металлы VI (Cr, Mo и W, преимущественно Мо) и VIII группы (Со, Ni, преимущественно Сo), количество металла VI группы в пересчете на оксид может составлять до 20 мас.%, количество металла VIII группы в пересчете на оксид может составлять до 6 мас.%. Катализатор согласно патенту RU 2735774 содержит в своем составе до 15 мас.% оксида молибдена и до 6 мас.% оксида кобальта.

Особенностями пористой структуры описанных катализаторов являются бимодальное распределение пор по размерам и значительный объем макропор, относящийся к порам с диаметром более 10000 Å. Предполагается, что большая доля сверхкрупных пор в катализаторах обеспечивает высокую степень конверсии в реакциях низкотемпературного гидролиза сернистых соединений (при температурах менее 250°С и при скоростях газового потока преимущественно 1000-4000 ч-1).

Однако для указанных катализаторов не приводятся данные об их физико-химических характеристиках, в частности о прочности гранул, что не позволяет оценить эксплуатационные характеристики предлагаемых катализаторов. Кроме того, высокое суммарное содержание активных металлов (до 26 мас.%) приводит к значительному повышению стоимости катализаторов.

Еще одним методом повышения активности низкотемпературных катализаторов считают усложнение их химического состава, в частности использование активного компонента, содержащего одновременно три активных металла и введение в состав катализатора диоксида титана для улучшения конверсии сераорганических соединений, таких как CОS и CS2.

Предложен низкотемпературный катализатор гидрирования/гидролиза сернистых соединений в отходящих газах установки Клауса (CN 101879451А), содержащий носитель и активный компонент. Носитель представляет собой модифицированный кремнием алюмо-титановый композит с добавками связующего и вспомогательного агента. В качестве вспомогательного агента используют одно или несколько соединений из ряда: оксид цинка, оксид железа, оксид или соль магния. Активный компонент включает одновременно три металла: молибден или вольфрам, кобальт и никель, массовое содержание каждого компонента составляет: 0,5-3% оксида никеля, 1-4% оксида кобальта, 8-20% оксида молибдена, 1-10% вспомогательного агента, 1-10% SiO2, 10-40% TiO2, остальное - γ-Al2O3. Катализатор характеризуется удельной поверхностью по БЭТ в пределах 160-320 м2/г, общим объемом пор (влагоемкостью) 0,28-0,54 см3/г, прочностью в пределах 18-19 Н/мм. При температуре 240°С и объемной скорости 1250 ч-1 катализатор обеспечивает степень конверсии SO2 на уровне 94,8% и степень конверсии CS2 на уровне 85%, что не является достаточно высоким уровнем активности, особенно при суммарном содержании активных металлов в количестве до 27 мас.%.

Известен катализатор гидрирования и гидролиза сернистых соединений (патент RU 2556687), в котором для повышения активности также формируют активный компонент из трех элементов - одного элемента, выбранного из металлов VIB группы, и двух элементов, выбранных из металлов VIII группы. Катализатор включает в качестве активного компонента от 0,5 до 3 мас.% оксида никеля; от 1 до 4 мас.% оксида кобальта; от 8 до 20 мас.% оксида молибдена или оксида вольфрама; от 1 до 5 мас.% вспомогательного агента, состоящего из одного или нескольких соединений, выбранных из сульфата двухвалентного железа, нитрата трехвалентного железа и сульфата трехвалентного железа; от 10 до 40 мас.% TiO2; а остальное составляет γ-Al2O3, в расчете на массу катализатора. Катализатор характеризуется удельной поверхностью по БЭТ в пределах 160-312 м2/г, общим объемом пор (влагоемкостью) в пределах 0,28-0,54 см3/г, прочностью в пределах 18-19 Н/мм. Катализатор обеспечивает конверсию SO2 на уровне 96% и конверсию CS2 на уровне 91% при температуре 220°С и объемной скорости потока 1250 ч-1, что не является достаточно высоким уровнем активности.

Известен катализатор гидроконверсии отходящего газа установки Клауса на основе диоксида титана (CN 101733112A), включающий носитель и активный компонент. Носитель катализатора содержит 58-88% диоксида титана, 10-40% алюмосиликата слоистой структуры, 2-10% пороструктурирующих добавок; а активные компоненты катализатора включают 6-12 мас.% МоО3 и 0,8-3,5 мас.% СоО. Катализатор характеризуется степенью конверсии SO2 более 99% и степенью конверсии СS2 более 98% при температуре 220°C и объемной скорости 1200 ч-1, а также высокой устойчивостью к сульфатированию и гидротермальному старению. Недостатками катализатора является низкая удельная поверхность 160-180 м2/г, низкий общий объем пор (влагоемкость) 0,28-0,32 см3/г.

Предложенные катализаторы могут быть приготовлены любыми известными способами, например, пропиткой готового носителя раствором активных металлов (RU 2461424, CN 108246303, CN 101879451, CN 103282118) или совместным смешением компонентов носителя и предшественников активных компонентов с последующим формованием и термообработкой массы (RU 2735774, CN 1268719). Приготовление катализаторов методом смешения является более простым и экономичным способом приготовления, за счет исключения дополнительных стадий сушки и прокаливания.

Наиболее близким техническим решением является катализатор для гидрирования/ гидролиза отходящих газов установки Клауса, содержащий в качестве активных металлов 3-4 мас.% оксида кобальта, 0,5-1 мас.% оксида цезия и 12-18 мас.% оксида молибдена на алюмооксидном носителе (CN 108246303). Введение оксида цезия необходимо для увеличения гидролизующей способности при низких температурах, а также введение оксида цезия и увеличенное содержание оксида молибдена необходимо для обеспечения более высокой степени конверсии водорода (99,5%-99,6%). Катализатор характеризуется удельной поверхностью 200-300 м2/г, общим объемом пор (влагоемкостью) не менее 0,40 см3/г. Катализатор эксплуатируют при температуре 230-250°C и объемной скорости газа 500-2000 ч-1. Катализатор обеспечивает степень конверсии SO2 на уровне 99,4-99,6% и степень конверсии COS на уровне 94,0-95,6% при температуре 240°С и объемной скорости потока 1500 ч-1. Недостатком описанного технического решения является наличие оксида цезия в составе катализатора, а также высокое содержание оксида молибдена - до 18 мас.%, что приводит к удорожанию продукта.

Задачей настоящего изобретения является разработка высокоактивного катализатора гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса и способа его применения.

Поставленная задача решается с помощью катализатора гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса, включающего молибден, металлы VIII группы и оксид алюминия, причем в качестве металлов VIII группы катализатор включает кобальт и/или никель, а также дополнительно содержит соединения фосфора и/или бора и силикат кальция, и имеет следующий состав, мас.%:

Общий объем пор в катализаторе составляет 0,40-0,75 см3/г, пористая структура имеет бимодальное распределение пор по размерам с двумя максимумами, первый максимум в диапазоне диаметров пор 2-50 нм, второй максимум в диапазоне диаметров пор 100-3500 нм, причем объем пор с диаметром более 100 нм составляет не менее 30% в общем удельном объеме пор, удельная поверхность составляет 200-385 м2/г, механическая прочность составляет не менее 40 Н/гранулу.

Предпочтительно катализатор имеет форму гранул в виде цилиндра, трехлистника, четырехлистника с диаметром описанной окружности 1,5-4 мм, сферы с диаметром 2-5 мм или кольца с диаметром 4-6 мм.

Также поставленная задача решается с помощью способа гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса, осуществляемого при температурах 200-340°С и объемных скоростях потока 900-1500 ч-1, содержании диоксида серы менее 1 % об. и паров воды в пределах 20-40 % об., с использованием описанного выше катализатора.

Предпочтительно, перед эксплуатацией в промышленном реакторе, катализатор предварительно сульфидируют в восстановительной смеси газов следующего состава: 1,9-2,1% об. сероводорода, 2-6% об. водорода, 0-4% об. монооксида углерода, остальное - инертный газ, при постепенном нагреве от 200 до 340°С с подачей восстановительной смеси, последующем выдерживании в восстановительной смеси газов при температуре 280-340°С в течение 12-48 часов.

Предлагаемый катализатор по сравнению с прототипом имеет следующие отличия:

- оптимизированная пористая структура с бимодальным распределением пор по размерам с двумя максимумами: первый - в диапазоне диаметров пор 2-50 нм, второй - в диапазоне диаметров пор от 100 нм до 3500 нм, причем объем пор с диаметром более 100 нм составляет не менее 30% в общем удельном объеме пор, что обеспечивает доступ серосодержащих молекул к сульфидированному активному компоненту;

- содержание силиката кальция в составе катализатора в пределах 0,1-10 мас.%, что приводит к увеличению гидролизующей способности катализатора во всем диапазоне температур;

- применение гранул сложной формы в виде трилистников и четырехлистников, что обеспечивает эффективную работу реактора при пониженном давлении;

- заявляемый химический состав катализатора, который обеспечивает высокую активность в реакциях гидрирования и гидролиза сернистых соединений в сероводород в газовом потоке при температурах 200-340°С.

Технический результат заключается в разработке катализатора, обеспечивающего высокую (97-100%-ную) степень гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса в сероводород при температурах 200-340°С и объемных скоростях 900-1500 ч-1.

Катализатор может быть получен методом совместного смешения исходных порошковых сырьевых компонентов, гидроксидов и оксидов алюминия, с предшественниками активных металлов, модифицирующими добавками (соединениями фосфора и/или бора), силикатом кальция, органическими добавками и кислотами с последующей экструзией через фильеру сложного профиля с диаметром от 1,5 до 6 мм, сушкой и термообработкой гранул при температуре от 450 до 600°С.

При приготовлении катализатора методом совместного смешения компонентов может быть использовано алюмогидроксидное сырье (III) и/или алюмогидроксидное сырье (II) и/или алюмогидроксидное сырье (I), или их смесь в определенных пропорциях. Также используются предшественники оксида алюминия (I) в виде влажной массы и порошков гидроксида и/или оксида алюминия, диспергированных до определенных размеров.

Алюмогидроксидное сырье (I), используемое при приготовлении катализатора, может быть получено из технического гидрата глинозема (гидраргиллита) путем перевода его в активное состояние с помощью термохимической и механохимической активации. Предшественником оксида алюминия является рентгеноаморфное слоистое соединение алюминия формулы Al2O3•nH2О, где n = 0,3-1,5. После указанной обработки получают активированный гидроксид алюминия с заданным средним объемным диаметром частиц 30-80 мкм, например, согласно патенту на изобретение RU 2710708.

Алюмогидроксидное сырье (II), получают из гидроксида алюминия (I), который подвергают гидратации при температуре 82-96°С в присутствии неорганической кислоты. В результате получают порошок, содержащий не менее 40 мас.% псевдобемита, оксид натрия в количестве 0,06-0,20 мас.%, железо в количестве 0,05-1,0 мас.%.

Алюмогидроксидное сырье (III), используемое при приготовлении катализатора, может быть получено однопоточным осаждением из раствора алюмината натрия азотной кислотой, с последующей стабилизацией, отмывкой, фильтрацией, например, согласно изобретению RU 2713903. Процесс осаждения ведут при температуре 50-54°С и величине рН = 7,1-7,4 в непрерывном режиме, а стабилизацию осуществляют при температуре 72-95°С и величине рН = 9,3-9,6. Порошок содержит не менее 75% псевдобемита.

Оксид алюминия в катализаторе может присутствовать в виде любой из фаз, таких как ро (ρ), хи (χ), эта (η), гамма (γ), каппа (κ), тета (θ) и дельта (δ), либо в виде смеси фаз. Предпочтительно, не менее 20% оксида алюминия должны быть в форме гамма-оксида алюминия.

При приготовлении катализатора используют смеси гидроксидов алюминия (I, II, III) в различных соотношениях.

В качестве активных металлов используют молибден и металлы VIII группы, которые выбирают из никеля и кобальта, но предпочтительным является кобальт.

В качестве соединений-предшественников металлов VIII группы (кобальт и никель) могут быть использованы как водорастворимые, так и нерастворимые соединения, которые при прокаливании переходят в соответствующий оксид: нитраты, ацетаты, карбонаты и гидроксиды. Предшественники активной фазы вносятся в катализаторную массу в виде растворов и/или в сухом виде.

В качестве соединений-предшественников молибдена могут быть использованы соединения, которые при прокаливании переходят в триоксид молибдена.

Катализатор может быть сформован в гранулы в виде цилиндра, трехлистника, четырехлистника с диаметром 1,5-4 мм, сферы с диаметром 2-5 мм или кольца с диаметром 4-6 мм. Сформованный катализатор подвергают термообработке, включающей сушку при температуре 80-150°С и прокалку при температуре 450-600°С в токе воздуха.

Также катализатор может быть получен методом одностадийной пропитки алюмооксидного носителя, дополнительно содержащего силикат кальция, раствором предшественников активных металлов, содержащих преимущественно соединения кобальта и молибдена, а также органические и модифицирующие добавки.

Носители на основе оксида алюминия могут быть получены любым подходящим способом, известным специалисту в данной области техники, для агломерирования или формования смеси порошков гидроксидов/оксидов алюминия.

Носитель может быть сформован в гранулы в виде цилиндра, трехлистника, четырехлистника с диаметром 1,5-4 мм, сферы с диаметром 2-5 мм или кольца с диаметром 4-6 мм.

Пропитанный катализатор подвергают термообработке, включающей сушку при температуре 80-150°С и прокалку при температуре 450-600°С в токе воздуха.

Прокаленный катализатор в промышленном реакторе перед эксплуатацией сульфидируют в восстановительной смеси газов следующего состава: 1,9-2,1% об. H2S, 2-6% об. H2, 0-4% об. СО, остальное - инертный газ, при постепенном нагреве при температуре 200-340°С с подачей восстановительной смеси и последующем выдерживании в восстановительной смеси газов при температуре 280-340°С в течение 12-48 часов.

После процедуры сульфидирования активный компонент содержится в форме смешанных сульфидов кобальта, никеля и молибдена.

Измерение удельной поверхности образцов проводили на газометре ГХ-1 по ГОСТ 23401-90 по адсорбции аргона методом БЭТ. Количественное определение химического состава катализатора проводили рентгенофлуоресцентным методом на спектрометре «Спектроскан МАКС-GV». Прочность образцов на раздавливание определяли с помощью прибора МП-9С с использованием плоской стальной пружины с коэффициентом усилия 0,216 кгс/дел. Характеристики пористой структуры - общий объем пор по ртути (см3/г), средний диаметр пор (4V/A, нм), объем макропор (см3/г) - исследовали методом ртутной порометрии на ртутном порозиметре Autopore 9500.

Каталитическую активность определяли на лабораторной установке в реакторе проточного типа с хроматографическим анализом исходных и конечных реагентов. Активность катализаторов в реакции восстановления SO2 оценивали с использованием 3H2+SO2→H2S+2H2O в качестве реакции-индикатора; активность катализатора к гидролизу COS оценивали с использованием реакции CОS+H2O→CO2+H2S.

Сущность изобретения иллюстрируется примерами. Содержание активных компонентов в катализаторах, согласно изобретению, приведены в таблице 2. Характеристики пористой структуры катализаторов согласно изобретению, приведены в таблице 3.

Пример 1.

Катализатор приготовлен методом смешения предшественников активных компонентов с алюмогидроксидными и алюмооксидными полупродуктами, модифицирующими добавками, кислотами, с последующим формованием и термообработкой гранул.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье, полученное методом осаждения алюмината натрия азотной кислотой. Порошок содержит не менее 75% псевдобемита.

В качестве соединений активных металлов используют парамолибдат аммония и гидроксид кобальта.

Гранулы формуют в виде трехлистника с диаметром 2 мм. Термообработку проводят при температуре 470°С.

Характеристики готового катализатора приведены в таблицах 2 и 3.

Катализатор имеет удельную поверхность 295 м2/г, механическую прочность 40 Н/гранулу, содержание CoO - 4,2 мас.%, содержание MoO3 - 14 мас.%, содержание P - 0,5 мас.%, содержание силиката кальция - 0,2 мас.%. Характеристики пористой структуры: общий объем пор составляет 0,70 см3/г, распределение пор по размерам - бимодальное с максимумами в областях 15 и 680 нм, объем пор с диаметром более 100 нм составляет 0,28 см3/г.

Пример 2.

Катализатор приготовлен методом смешения предшественников активных компонентов с алюмогидроксидными и алюмооксидными полупродуктами с последующим формованием и термообработкой гранул.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье, полученное методом осаждения алюмината натрия азотной кислотой, сырье содержит не менее 75% псевдобемита, а также алюмогидроксидное сырье, полученное путем гидратации термоактивированного гидроксида алюминия.

В качестве соединений активных металлов используют оксид молибдена, гидроксид кобальта и нитрат никеля.

Гранулы формуют в виде четырехлистника с диаметром 3,6 мм. Термообработку проводят при температуре 480°С.

Характеристики готового катализатора приведены в таблицах 2 и 3.

Катализатор имеет удельную поверхность 320 м2/г, механическую прочность 40 Н/гранулу, содержание CoO - 2,0 мас.%, содержание NiO - 1,5 мас.%, содержание MoO3 - 9,8 мас.%, содержание Р - 0,28 мас.%, содержание силиката кальция - 2,0 мас.%. Характеристики пористой структуры: общий объем пор составляет 0,72 см3/г, бимодальное распределение пор по размерам с максимумами в областях 10 и 2400 нм, объем пор с диаметром более 100 нм составляет 0,22 см3/г.

Пример 3.

Катализатор приготовлен методом пропитки носителя раствором активных компонентов.

Для пропитки берут алюмооксидный носитель в форме четырехлистника, модифицированный бором, фосфором и силикатом кальция со следующими характеристиками: насыпной вес 0,48 г/см3, удельная поверхность 290 м2/г, общий объем пор 0,75 см3/г.

В качестве соединений активных металлов используют парамолибдат аммония и карбонат кобальта.

Термообработку пропитанного носителя проводят при температуре 450-500°С. Катализатор имеет форму четырехлистника с диаметром 3,2 мм.

Характеристики готового катализатора приведены в таблицах 2 и 3.

Катализатор имеет удельную поверхность 240 м2/г, механическую прочность 45 Н/гранулу, содержание CoO - 3,4 мас.%, содержание MoO3 - 11,8 мас.%, содержание P - 0,2 мас.%, содержание B - 0,1 мас.%, содержание силиката кальция - 0,1 мас.%. Характеристики пористой структуры: общий объем пор составляет 0,60 см3/г, бимодальное распределение пор по размерам с максимумами в областях 4 и 460 нм, объем пор с диаметром более 100 нм составляет 0,25 см3/г.

Пример 4.

Катализатор приготовлен методом пропитки носителя раствором активных компонентов.

Для пропитки берут алюмооксидный носитель в форме четырехлистника с диаметром 3,5 мм, модифицированный фосфором и силикатом кальция, со следующими характеристиками: удельная поверхность 305 м2/г, общий объем пор 0,65 см3/г.

В качестве соединений предшественников активных металлов используют оксид молибдена и нитрат кобальта. Термообработку пропитанного носителя проводят при температуре 520-550°С.

Характеристики готового катализатора приведены в таблицах 2 и 3.

Катализатор имеет удельную поверхность 250 м2/г, механическую прочность 75 Н/гранулу, содержание CoO - 3,9 мас.%, содержание MoO3 - 12,0 мас.%, содержание P - 0,8 мас.%, содержание силиката кальция - 2,0 мас.%. Характеристики пористой структуры: общий объем пор составляет 0,51 см3/г, бимодальное распределение пор по размерам с максимумами в областях 7 и 3100 нм, объем пор с диаметром более 100 нм составляет 0,22 см3/г.

Пример 5.

Катализатор приготовлен методом пропитки сферического носителя раствором активных металлов.

Для пропитки берут носитель, приготовленный методом «сухой закатки»; в качестве алюмооксидного сырья используют гидроксид алюминия, полученный из технического гидрата глинозема (гидраргиллита) путем перевода его в активное состояние с помощью термохимической и механохимической активации. После указанной обработки получают активированный гидроксид алюминия с заданным средним объемным диаметром частиц 20-60 мкм.

Характеристики носителя: диаметр 2-5 мм, удельная поверхность 320 м2/г, общий объем пор 0,60 см3/г, объем пор со средним диаметром более 100 нм составляет не менее 0,15 г/мл.

В качестве соединений активных металлов используют оксид молибдена и гидроксид кобальта.

Термообработку пропитанного носителя проводят при температуре 480-520°С.

Характеристики готового катализатора приведены в таблицах 2 и 3.

Катализатор имеет удельную поверхность 270 м2/г, механическую прочность 115 Н/гранулу, содержание CoO - 3,0 мас.%, содержание MoO3 - 9,2 мас.%, содержание Р - 0,25 мас.%, содержание силиката кальция - 0,2 мас.%. Характеристики пористой структуры: общий объем пор составляет 0,47 см3/г, бимодальное распределение пор по размерам с максимумами в областях 4,5 и 2000 нм, объем пор с диаметром более 100 нм составляет 0,18 см3/г.

Пример 6.

Катализатор приготовлен методом пропитки носителя раствором активных металлов.

Для пропитки берут сферический алюмооксидный носитель, приготовленный путем окатывания равноразмерных цилиндрических черенков, в качестве алюмооксидного сырья используют гидроксид алюминия, полученный путем гидратации термоактивированного гидроксида алюминия. В носитель дополнительно вводят соединения фосфора, бора, силикат кальция.

Характеристики сферического носителя: диаметр 2-4 мм, удельная поверхность 270 м2/г, общий объем пор 0,55 см3/г.

В качестве соединений активных металлов используют парамолибдат аммония и нитрат кобальта.

Термообработку пропитанного носителя проводят при температуре 450-500°С.

Характеристики готового катализатора приведены в таблицах 2 и 3.

Катализатор имеет удельную поверхность 220 м2/г, механическую прочность 90 Н/гранулу, содержание CoO - 2,5 мас.%, содержание MoO3 - 8,5 мас.%, содержание P - 0,3 мас.%, содержание B - 0,2 мас.%, содержание силиката кальция - 5 мас.%. Характеристики пористой структуры: общий объем пор составляет 0,40 см3/г, бимодальное распределение пор по размерам с максимумами в областях 9 и 1600 нм, объем пор с диаметром более 100 нм составляет 0,13 см3/г.

Пример 7.

Катализатор приготовлен методом смешения предшественников активных компонентов с алюмогидроксидными/алюмооксидными полупродуктами с последующим формованием и термообработкой гранул. Формование гранул производят путем окатывания равноразмерных цилиндрических черенков длиной 4 мм.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье, полученное методом осаждения алюмината натрия азотной кислотой, сырье содержит не менее 75% псевдобемита, а также алюмогидроксидное сырье, полученное путем гидратации термоактивированного гидроксида алюминия.

В качестве соединений активных металлов используют оксид молибдена и основный карбонат кобальта.

Термообработку пропитанного носителя проводят при температуре 450-500°С.

Характеристики готового катализатора приведены в таблицах 2 и 3.

Катализатор имеет удельную поверхность 320 м2/г, механическую прочность 50 Н/гранулу, содержание CoO - 3,0 мас.%, содержание MoO3 - 10,1 мас.%, содержание P - 0,4 мас.%, содержание силиката кальция - 0,2 мас.%. Характеристики пористой структуры: общий объем пор составляет 0,43 см3/г, бимодальное распределение пор по размерам с максимумами в областях 6 нм и 1000 нм, объем пор с диаметром более 100 нм составляет 0,18 см3/г.

Пример 8.

Катализатор приготовлен методом смешения предшественников активных металлов с алюмогидроксидными и алюмооксидными полупродуктами с последующим формованием и термообработкой гранул.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье, полученное методом осаждения алюмината натрия азотной кислотой, а также алюмогидроксидное сырье, полученное путем гидратации термоактивированного гидроксида алюминия. Для приготовления катализаторной массы алюмогидроксидное сырье используется в виде смеси влажной массы и сухих порошков. В массу дополнительно вводят бор и силикат кальция.

В качестве соединений активных металлов используют оксид молибдена, нитрат никеля.

Гранулы формуют в виде кольца с внешним диаметром 6,0 мм. Термообработку проводят при температуре 490-550°С.

Характеристики готового катализатора приведены в таблицах 2 и 3.

Катализатор имеет удельную поверхность 280 м2/г, механическую прочность 80 Н/гранулу, содержание NiO - 4,5 мас.%, содержание MoO3 - 9,5 мас.%, содержание B - 0,9 мас.%, содержание силиката кальция - 9,0 мас.%. Характеристики пористой структуры: общий объем пор составляет 0,63 см3/г, бимодальное распределение пор по размерам с максимумами в областях 18 и 950 нм, объем пор с диаметром более 100 нм составляет 0,2 см3/г.

примера

кальция

2-50 нм

100-3500 нм

Пример 9.

Катализаторы согласно примерам №№1-7 используют для гидрирования и гидролиза сернистых соединений до сероводорода в отходящем газе процесса Клауса.

Тестирование проводили на лабораторной установке с реактором проточного типа на предварительно сульфидированном катализаторе. Сульфидирование катализатора проводили при атмосферном давлении, температуре реактора 280-340°С, объемной скорости потока 1500 ч-1, составе газовой смеси, % об.: H2S -1,9-2,1%, H2 - 2-6%, СО - 0,7%, остальное - азот; общее время сульфидирования составило 10 часов.

Определение активности в реакции конверсии SO2 проводили на целом зерне катализатора при следующих условиях: температура реактора 200-320°С; объемная скорость потока 900-1500 ч-1, состав исходной реакционной смеси: 0,5-0,9 % об. диоксида серы (SO2), 0,7-1,2 % об. сероводорода (H2S), 3 % об. водорода (Н2), 0,7 % об. монооксида углерода (СО), 30±10% об. водяного пара, остальное - гелий (He).

Определение активности в реакции конверсии COS проводили на целом зерне катализатора при следующих условиях: температура реактора от 200 до 320°С; объемная скорость потока 900-1500 ч-1; состав исходной реакционной смеси: 0,5±0,2% об. карбонилсульфида (COS), 30±10% об. водяного пара, остальное - гелий (He).

Результаты измерения каталитической активности в реакциях превращения SO2 и COS в зависимости от объемной скорости потока и температуры реактора приведены в таблице 4.

потока, ч-1

Как видно из приведенных примеров, предлагаемый катализатор обеспечивает высокий уровень активности в реакциях восстановления SO2 и гидролиза сераорганических соединений в интервале температур 200-320°С и объемных скоростях 900-1500 ч-1. Высокий уровень активности достигается за счет оптимизированного химического состава и оптимальной пористой структуры, с бимодальным распределением пор по размерам с двумя максимумами, первый - в диапазоне диаметров пор 2-50 нм, второй максимум - в диапазоне диаметров пор от 100 нм до 3500 нм, причем объем пор с диаметром более 100 нм составляет не менее 30% в общем удельном объеме пор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ СЕРНИСТОГО СОЕДИНЕНИЯ, СОДЕРЖАЩЕГОСЯ В ГАЗОВОМ ПОТОКЕ, И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ТАКОЙ КОМПОЗИЦИИ | 2008 |

|

RU2461424C2 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| КАТАЛИЗАТОР ГИДРОЛИЗА С ВЫСОКИМ СОДЕРЖАНИЕМ МЕТАЛЛОВ ДЛЯ КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ СЕРЫ В ГАЗОВОМ ПОТОКЕ | 2017 |

|

RU2735774C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В ГАЗАХ, ВКЛЮЧАЮЩИХ СЕРОВОДОРОД И ДРУГИЕ СОДЕРЖАЩИЕ СЕРУ КОМПОНЕНТЫ | 1997 |

|

RU2177361C2 |

| Катализатор гидрокрекинга углеводородного сырья | 2016 |

|

RU2626396C1 |

| Способ приготовления катализатора гидрокрекинга углеводородного сырья | 2017 |

|

RU2662234C1 |

| Катализатор гидрокрекинга углеводородного сырья | 2017 |

|

RU2662239C1 |

| Способ приготовления катализатора гидрокрекинга углеводородного сырья | 2016 |

|

RU2633965C1 |

Изобретение относится к катализаторам в области очистки серосодержащих газов и может быть использовано на нефте-, газоперерабатывающих и металлургических предприятиях. Описан катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса, включающий молибден, металлы VIII группы и оксид алюминия, причем в качестве металлов VIII группы катализатор включает кобальт и/или никель, а также дополнительно содержит соединения фосфора и/или бора и силикат кальция и имеет следующий состав, мас.%: молибден (в пересчете на оксид) 7-15; кобальт и/или никель (в пересчете на оксид) 1,5-5; фосфор и/или бор - 0,01-1; силикат кальция - 0,1-10; оксид алюминия - остальное. Общий объем пор в катализаторе составляет 0,40-0,75 см3/г, пористая структура имеет бимодальное распределение пор по размерам с двумя максимумами, первый максимум в диапазоне диаметров пор 2-50 нм, второй максимум в диапазоне диаметров пор 100-3500 нм, причем объем пор с диаметром более 100 нм составляет не менее 30% в общем удельном объеме пор, удельная поверхность составляет 200-385 м2/г, механическая прочность составляет не менее 40 Н/гранулу. Катализатор может иметь форму гранул в виде цилиндра, трехлистника, четырехлистника, сферы или кольца. Также описан способ гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса, осуществляемый при температурах 200-340°С и объемных скоростях потока 900-1500 ч-1, содержании диоксида серы менее 1 % об. и паров воды в пределах 20-40% об., с использованием разработанного катализатора. Предпочтительно, перед эксплуатацией в промышленном реакторе, катализатор предварительно сульфидируют в восстановительной смеси газов. Технический результат заключается в разработке катализатора, обеспечивающего высокую (97-100%-ную) степень гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса в сероводород при температурах 200-340°С и объемных скоростях 900-1500 ч-1. 2 н. и 2 з.п. ф-лы, 4 табл., 9 пр.

1. Катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса, включающий молибден, металлы VIII группы и оксид алюминия, отличающийся тем, что катализатор в качестве металлов VIII группы включает кобальт и/или никель и дополнительно содержит соединения фосфора и/или бора и силикат кальция, и имеет следующий состав, мас.%:

при этом общий объем пор в катализаторе составляет 0,40-0,75 см3/г, пористая структура имеет бимодальное распределение пор по размерам с двумя максимумами, первый максимум в диапазоне диаметров пор 2-50 нм, второй максимум в диапазоне диаметров пор 100-3500 нм, причем объем пор с диаметром более 100 нм составляет не менее 30% в общем удельном объеме пор, удельная поверхность составляет 200-385 м2/г, механическая прочность составляет не менее 40 Н/гранулу.

2. Катализатор по п. 1, отличающийся тем, что имеет форму гранул в виде цилиндра, трехлистника, четырехлистника с диаметром описанной окружности 1,5-4 мм, сферы с диаметром 2-5 мм или кольца с диаметром 4-6 мм.

3. Способ гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса, характеризующийся тем, что способ осуществляют при температурах 200-340°С и объемных скоростях потока 900-1500 ч-1, содержании диоксида серы менее 1 % об. и паров воды в пределах 20-40 % об., с использованием катализатора по любому из пп. 1-2.

4. Способ по п. 3, отличающийся тем, что катализатор перед эксплуатацией в промышленном реакторе предварительно сульфидируют в восстановительной смеси газов следующего состава: 1,9-2,1% об. сероводорода, 2-6% об. водорода, 0-4% об. монооксида углерода, остальное - инертный газ, при постепенном нагреве от 200 до 340°С с подачей восстановительной смеси, последующем выдерживании в восстановительной смеси газов при температуре 280-340°С в течение 12-48 часов.

| CN 108246303 A, 06.07.2018 | |||

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534998C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| КАТАЛИЗАТОР С БИМОДАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ ПОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ ПУТЕМ ПЕРЕМЕШИВАНИЯ С АКТИВНОЙ ФАЗОЙ И ЕГО ПРИМЕНЕНИЕ В ГИДРООБРАБОТКЕ УГЛЕВОДОРОДНЫХ ОСТАТКОВ | 2015 |

|

RU2687084C2 |

| CN 105754641 B, 22.08.2017 | |||

| US 5620592 A1, 15.04.1997. | |||

Авторы

Даты

2024-01-30—Публикация

2023-06-28—Подача